Professional Documents

Culture Documents

Elementos Que Dieron Pauta para La Manufactura Esbelta

Uploaded by

ceor260%(1)0% found this document useful (1 vote)

863 views12 pagesLa manufactura esbelta se originó en Japón después de la Segunda Guerra Mundial, cuando Taiichi Ohno de Toyota estudió los métodos de producción estadounidenses y desarrolló el Sistema de Producción Toyota. Esto condujo a la implementación de células de producción, flujo de una pieza y sistemas kanban. Compañías como Pratt & Whitney, Lantech y Titeflex experimentaron reducciones en tiempos de producción, inventario, defectos y costos al implementar estos principios lean de manufactura esbelta.

Original Description:

Elementos Que Dieron Pauta Para La Manufactura Esbelta

Original Title

Elementos Que Dieron Pauta Para La Manufactura Esbelta

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentLa manufactura esbelta se originó en Japón después de la Segunda Guerra Mundial, cuando Taiichi Ohno de Toyota estudió los métodos de producción estadounidenses y desarrolló el Sistema de Producción Toyota. Esto condujo a la implementación de células de producción, flujo de una pieza y sistemas kanban. Compañías como Pratt & Whitney, Lantech y Titeflex experimentaron reducciones en tiempos de producción, inventario, defectos y costos al implementar estos principios lean de manufactura esbelta.

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0%(1)0% found this document useful (1 vote)

863 views12 pagesElementos Que Dieron Pauta para La Manufactura Esbelta

Uploaded by

ceor26La manufactura esbelta se originó en Japón después de la Segunda Guerra Mundial, cuando Taiichi Ohno de Toyota estudió los métodos de producción estadounidenses y desarrolló el Sistema de Producción Toyota. Esto condujo a la implementación de células de producción, flujo de una pieza y sistemas kanban. Compañías como Pratt & Whitney, Lantech y Titeflex experimentaron reducciones en tiempos de producción, inventario, defectos y costos al implementar estos principios lean de manufactura esbelta.

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 12

Elementos que

dieron pauta para

la manufactura

esbelta

MARÍA SILVIA CAMACHO MARTÍNEZ

CRISTIAN EDUARDO OROZCO RAMÍREZ

La Manufactura Esbelta son varias herramientas que ayudan a

eliminar todas las operaciones que no le agregan valor al producto,

servicio y a los procesos, aumentando el valor de cada actividad

realizada y eliminando lo que no se requiere

La eficiencia en manufacturas fue concebida en Japón por Taiichi

Ohno, director y consultor de la empresa Toyota.

Ingresado en 1937, el observó que antes de la guerra, la

productividad japonesa era muy inferior a la estadounidense.

Después de la guerra, visitó Estados Unidos, donde estudió los

principales pioneros de productividad y reducción de desperdicio

del país como Frederick Taylor y Henry Ford.

En 1900 Frederick W. Taylor implemento el Estudios de movimientos

en los puestos junto a Frank B. Gilberth el cual dio a conocer nuevas

Técnicas de programación para empleados, maquinas, puestos en

el área de manufactura.

En 1908 Henry Ford y su mano derecha Charles E. Sorensen, crean la

primera estrategia global de fabricación

Henry Ford fue el primero que realmente pensó esbelta mente (lean

thínker). En su fábrica de Highland, Ford contaba con una línea

para fabricar las partes en secuencia, separada por pequeños

espacios, con pocas piezas de inventario en proceso. En 1940,

Finalizada la segunda guerra mundial los industriales japoneses

estudiaron los métodos de producción de los Estados Unidos de

América, con especial atención a las prácticas productivas de Ford

y el Control Estadístico de Procesos

En 1945 se implementó en Japón el concepto Lean

Manufacturing, Eiji Toyoda y Taiichi Ohno, de la fábrica de

automóviles Toyota, empezaron a utilizar el concepto de lean

Manufacturing.

En 1960, nació la herramienta Poka-yoke es una técnica de

calidad desarrollada por el ingeniero japonés Shigeo Shingo en los

años 1960´s, que significa "a prueba de errores".

En 1990, El concepto Lean Manufacturing tiene su origen a partir

de aquí, pero no es una metodología especialmente nueva ya que

deriva de "Toyota Production System", el cual a su vez, tiene sus

orígenes en los postulados de Eli Whitney, Henry Ford, Frederick W.

Taylor y otros estudiosos

Pratt & Whitney implementó células de producción con flujo de una

pieza y un sistema kanban en su planta de cuchillas de turbinas en

North Haven, Connecticut. Estas celdas reemplazaron diez máquinas

de molienda de 12 ejes controladas por computadora con celdas de

máquinas simples de molienda de 3 ejes. Los beneficios obtenidos de

estos cambios fueron:

• Menor tiempo de proceso (suma de tiempos de ciclo) de 10 días a

75 minutos.

• Menor tiempo de cambio de 480 minutos a 100 segundos. Se redujo

el tiempo muerto debido a los cambios en más del 90%.

• Costo de herramienta para el nuevo tipo de cuchilla reducido un

70%

• Inventario WIP reducido de 1,640 cuchillas por máquina de 12 ejes a

15 cuchillas por celda.

Lantech, de Louisville, Kentucky, diseña y produce máquinas de

recubrimiento para envolver materiales pre-empacados en pallets

para proteger los materiales durante el embarque. Estas máquinas

son relativamente complejas (más de 200 partes cada una) y

frecuentemente se personalizan según las especificaciones del

cliente

Lantech implementó

una instrucción Kanban de retiro y producción para reemplazar el

sistema de lote y fila de

trabajo, y celdas de manufactura con flujo de una pieza para

reemplazar la planeación de

producción en lote donde de 1 a 3 equipos producían grandes

porciones de, si no toda, la máquina. Los cambios se

implementaron entre 1991 y 1995 y se obtuvieron los siguientes

beneficios.

• Las horas empleado necesarias para producir una máquina

disminuyeron de 160 a 80.

• El espacio de producción requerido para construir una máquina

disminuyó de 100 pies cuadrados a 55 pies cuadrados.

• El número promedio de defectos por máquina entregada

disminuyó de 8 a 0.8

• El valor del inventario WIP y de bienes terminados disminuyó de

$2.6 millones a $1.9 millones

• El tiempo de producción disminuyó de 16 semanas a menos de 5

días.

• El tiempo guía de entrega de producto disminuyó de 4 a 20

semanas a 1 a 4 semanas.

Titeflex, de Massachusetts, fabricante de mangueras de alta presión

y de conectores de mangueras para los mercados aeroespaciales

e industriales en 1987.

Titeflex también implementó celdas de manufactura con flujo de

una pieza y separó su volumen de producción alto y bajo para

lograr los siguientes beneficios durante los dos primeros años. •

Tiempo guía reducido de 20 semanas a 12 para productos de

volumen bajo y de varias semanas a 3 días para productos de

volumen alto. • Entrega a tiempo mejorada del 155 al 80% • El

desecho y las devoluciones del cliente se redujeron 42% y 60%

respectivamente. • Los costos totales se redujeron 20% • Se eliminó

un equipo de aseguramiento de calidad de 23 personas.

You might also like

- Línea del Tiempo Lean ManufacturingDocument6 pagesLínea del Tiempo Lean ManufacturingDavid Duran0% (3)

- Sistema MRP II: Preguntas clave sobre su aplicación e impactoDocument7 pagesSistema MRP II: Preguntas clave sobre su aplicación e impactoFátima Lucero Rospigliosi GamboaNo ratings yet

- Factores de CapitalizacionDocument23 pagesFactores de CapitalizacionMelanie Flores GuerraNo ratings yet

- tr5 Formación Práctica CaroDocument31 pagestr5 Formación Práctica CaroCaro JINo ratings yet

- Smmot S.R.L.Document136 pagesSmmot S.R.L.Lireth Correa MurilloNo ratings yet

- Naid Naid-532 TrabajofinalDocument4 pagesNaid Naid-532 TrabajofinalValiNo ratings yet

- Lean Manufacturing y Linea de TiempoDocument5 pagesLean Manufacturing y Linea de TiempoYuzzNo ratings yet

- Instructivo de Reporte Preliminar de Residencia ProfesionalDocument9 pagesInstructivo de Reporte Preliminar de Residencia Profesionalceor26100% (1)

- Guía de tablas reposteríaDocument30 pagesGuía de tablas reposteríaValeria Gutierrez100% (2)

- Tarea ADO IIDocument8 pagesTarea ADO IIFacundo Ruiz Espinoza100% (1)

- Tr1-Administración TributariaDocument8 pagesTr1-Administración TributariaJancito ReyesNo ratings yet

- Administracion de Operaciones - Trabajo FinalDocument16 pagesAdministracion de Operaciones - Trabajo FinalLiss PeraltaNo ratings yet

- 6ta Clase Simulacion Manual EJERC 25 Octubre2021Document8 pages6ta Clase Simulacion Manual EJERC 25 Octubre2021Oscar AlemánNo ratings yet

- Arquitectura - Malla CurricularDocument1 pageArquitectura - Malla CurricularJoffre VCNo ratings yet

- Para Examen FinancieraDocument3 pagesPara Examen FinancieraMartín Carrasco0% (1)

- Formación práctica reducción desperdiciosDocument33 pagesFormación práctica reducción desperdiciosCarlos Miguel Francia AvilaNo ratings yet

- Resumen Seguros G4Document8 pagesResumen Seguros G4Dulce De MoraNo ratings yet

- Taller Estudio de Tiempo - II - 2018 - OkDocument8 pagesTaller Estudio de Tiempo - II - 2018 - OkDaniel Enrique Zambrano ArroyoNo ratings yet

- Análisis de costos EXW y FOB para exportación de mango KentDocument18 pagesAnálisis de costos EXW y FOB para exportación de mango KentMariangela Arevalo TanchivaNo ratings yet

- 3ejemplos ProductividadDocument8 pages3ejemplos ProductividadRfloreshu100% (1)

- Naid Naid-340 Trabajofinal PDFDocument3 pagesNaid Naid-340 Trabajofinal PDFFabio Ccopa PeraltaNo ratings yet

- Naid Naid-537 FormatoalumnotrabajofinalDocument7 pagesNaid Naid-537 FormatoalumnotrabajofinalDiegolon ColdNo ratings yet

- Actividad Entregable Calidad en La Industria 4.0 Tr01 y Tr02Document17 pagesActividad Entregable Calidad en La Industria 4.0 Tr01 y Tr02Dani Barahona HuamanNo ratings yet

- Entrega 4° FPRDocument5 pagesEntrega 4° FPRNoemi Aguilar cruz0% (1)

- Control de Lectura 1Document8 pagesControl de Lectura 1Miguel PomaNo ratings yet

- Funciones del almacén centralDocument7 pagesFunciones del almacén centralRafael ReyesNo ratings yet

- Mantenimiento Productivo TotalDocument5 pagesMantenimiento Productivo TotalStephany Tello100% (1)

- Mapa Del Estado Futuro - PiciiDocument18 pagesMapa Del Estado Futuro - PiciiStephanie ButtronNo ratings yet

- 1a Actividad P2. TPMDocument16 pages1a Actividad P2. TPMRafita GutierrezNo ratings yet

- Manual NM02 BogieDocument9 pagesManual NM02 Bogieian charlesNo ratings yet

- SEMANA 06 - 5s y Gestión VisualDocument24 pagesSEMANA 06 - 5s y Gestión VisualCarlos Miguel Francia Avila100% (1)

- Mapa Conceptual Gestion VisualDocument2 pagesMapa Conceptual Gestion VisualJoaquin AguirreNo ratings yet

- El Flujograma Permite Entender Con Claridad El ProcesoDocument5 pagesEl Flujograma Permite Entender Con Claridad El ProcesoCarter W. VeroneNo ratings yet

- Trabajo Final de Gestion de CalidadDocument9 pagesTrabajo Final de Gestion de CalidadJOSE MELANIO HUANAMBAL PAZNo ratings yet

- Registro de Interesados F-01Document5 pagesRegistro de Interesados F-01J- ANo ratings yet

- ADO2 Clase 3.1 - Problema PropuestoDocument2 pagesADO2 Clase 3.1 - Problema PropuestoNICOLE CASTILLONo ratings yet

- Trabajo+Finl Admi TributariaDocument13 pagesTrabajo+Finl Admi TributariaElvis EspinozaNo ratings yet

- Planeamiento Estrategico - Trabajo FinalDocument3 pagesPlaneamiento Estrategico - Trabajo FinalM̷̷a̷̷r̷̷ía̷̷ A̷z̷a̷ñe̷r̷o̷No ratings yet

- Naid-653 - Trabajo FinalDocument6 pagesNaid-653 - Trabajo Finalyesseniabett770% (1)

- Administracion de Personal 2Document6 pagesAdministracion de Personal 2Jhent Cervera acuñaNo ratings yet

- Cuatro Pasos en El Diseño de Células de ManufacturaDocument2 pagesCuatro Pasos en El Diseño de Células de ManufacturaiorifoarNo ratings yet

- Ejercicio de Gerencia de Operaciones AEN y AEFDocument4 pagesEjercicio de Gerencia de Operaciones AEN y AEFGuzmán Terrones José0% (2)

- Adm Oper 2 ZumlopDocument75 pagesAdm Oper 2 ZumlopMelisa Reyes PenadilloNo ratings yet

- Reseña Histórica AMEF SDocument4 pagesReseña Histórica AMEF SRadames FigueroaNo ratings yet

- Dap Agricola Safco 222Document1 pageDap Agricola Safco 222Ana Lucia Silva MendozaNo ratings yet

- Toma de Decisiones y Capacidad Planta: Seleccionar Mejor AlternativaDocument29 pagesToma de Decisiones y Capacidad Planta: Seleccionar Mejor AlternativaCarlos Júnior BendezuNo ratings yet

- TR01 - Derecho Administrativo - Pachas Romani Astrid CarolinaDocument11 pagesTR01 - Derecho Administrativo - Pachas Romani Astrid CarolinaEsther Canchari aurisNo ratings yet

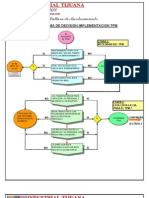

- DIAGDECISION TPMDocument2 pagesDIAGDECISION TPMAdrianNo ratings yet

- Lawn KingDocument4 pagesLawn KingRobertomayor2015100% (2)

- Proceso de Elaboración Del VidrioDocument2 pagesProceso de Elaboración Del VidrioElizabethAlvarezMartinezNo ratings yet

- Logística Restricciones de Las Vias de TransporteDocument11 pagesLogística Restricciones de Las Vias de TransporteBella JorgeNo ratings yet

- Trabajo Final - Punto 02Document24 pagesTrabajo Final - Punto 02Melissa CamposNo ratings yet

- DAP CarroDocument2 pagesDAP CarroLuis Miguel CFerNo ratings yet

- Análisis DAP fabricación tuberíasDocument4 pagesAnálisis DAP fabricación tuberíasJhamir Castillo SegoviaNo ratings yet

- Sesion 2b - MIERCOLESDocument19 pagesSesion 2b - MIERCOLESJoel Urbina NovoaNo ratings yet

- Como Se Define y Cuál Es Su Función de Cada Una de Las Seis Formulas Financieras BásicasDocument1 pageComo Se Define y Cuál Es Su Función de Cada Una de Las Seis Formulas Financieras BásicasNICOLE ALESSANDRA VALENTIN SALAZARNo ratings yet

- Entregable Matematica FinancieraDocument9 pagesEntregable Matematica FinancieraClaudia Patricia Zambrano ReyesNo ratings yet

- Actividad Entregable 1Document18 pagesActividad Entregable 1Daya GANo ratings yet

- Ado TR2Document8 pagesAdo TR2Jhent Cervera acuñaNo ratings yet

- Manufactura EsbeltaDocument36 pagesManufactura EsbeltaAlejandro FernandezNo ratings yet

- ToyotismoDocument18 pagesToyotismoMiguel OlaldeNo ratings yet

- Manufactura EsbeltaDocument35 pagesManufactura EsbeltaSebastian VilladNo ratings yet

- Métodos de separación y purificación en vinagre de caféDocument13 pagesMétodos de separación y purificación en vinagre de caféceor26No ratings yet

- Nte Inen Iso 12100-1Document6 pagesNte Inen Iso 12100-1ceor26No ratings yet

- IntroducciónDocument2 pagesIntroducciónceor26No ratings yet

- T&C - Código - de - Invitado - San - Valendinn - 2023Document3 pagesT&C - Código - de - Invitado - San - Valendinn - 2023ceor26No ratings yet

- Curso Primeros Auxilios AsepeyoDocument70 pagesCurso Primeros Auxilios AsepeyoAmós FernándezNo ratings yet

- Manual ProcedimientoDocument20 pagesManual Procedimientoceor26No ratings yet

- Cajas de JugoDocument1 pageCajas de Jugoceor26No ratings yet

- Herramientas de EvaluacionDocument14 pagesHerramientas de Evaluacionceor26No ratings yet

- Requisitos de A.I.Document2 pagesRequisitos de A.I.ceor26No ratings yet

- 4.3 Programa de Capacitación para El PersonalDocument5 pages4.3 Programa de Capacitación para El Personalceor26No ratings yet

- Elementos Que Dieron Pauta para La Manufactura EsbeltaDocument12 pagesElementos Que Dieron Pauta para La Manufactura Esbeltaceor260% (1)

- 5s en El Taller MecánicoDocument10 pages5s en El Taller Mecánicoceor26No ratings yet

- FamiliasDocument1 pageFamiliasceor26No ratings yet

- 4.3 Programa de Capacitación para El PersonalDocument5 pages4.3 Programa de Capacitación para El Personalceor26No ratings yet

- Tiempos Totales Colas BancoppelDocument7 pagesTiempos Totales Colas Bancoppelceor26No ratings yet

- Aplicacion ExposicionDocument11 pagesAplicacion Exposicionceor26No ratings yet

- Seis SigmaDocument47 pagesSeis Sigmaceor26No ratings yet

- Seis Pasos de KearneyDocument47 pagesSeis Pasos de KearneyDaniel CustodioNo ratings yet

- Formatos para La Evaluacion de InstitucionesDocument8 pagesFormatos para La Evaluacion de Institucionesceor26No ratings yet

- Auditorias de CalidadDocument97 pagesAuditorias de CalidadGabriel OspinaNo ratings yet

- 3 Puntos Marketing NuevoDocument4 pages3 Puntos Marketing Nuevoceor26No ratings yet

- AFINACIONDocument4 pagesAFINACIONceor26No ratings yet

- Seis Pasos de KearneyDocument47 pagesSeis Pasos de KearneyDaniel CustodioNo ratings yet

- Nuevo MilenioDocument13 pagesNuevo Mileniofelipe blackNo ratings yet

- Financiero ExcelDocument34 pagesFinanciero ExcelRony Castro AlvarezNo ratings yet

- Ejer Cici OsDocument17 pagesEjer Cici OsJuan ChancusigNo ratings yet

- Control exacto de recursos empresariales con SAP Business OneDocument7 pagesControl exacto de recursos empresariales con SAP Business Oneceor26No ratings yet

- Manual Básico de Uso Project 2010Document30 pagesManual Básico de Uso Project 2010PanchoR6891% (11)

- Iberdrola ESDocument4 pagesIberdrola ESLidia RoblesNo ratings yet

- Visita Empresarial TunjaDocument31 pagesVisita Empresarial TunjaFer Díez SánchezNo ratings yet

- AconcaguaDocument10 pagesAconcaguaPamela MélanyNo ratings yet

- Ejercicios de MatlabDocument6 pagesEjercicios de MatlabDali Ripa PielagoNo ratings yet

- Cedula SatDocument3 pagesCedula Satmartha isabelNo ratings yet

- Res Exenta-34273Document4 pagesRes Exenta-34273ANDRENo ratings yet

- UEEA Listas Colegio 2023-24Document9 pagesUEEA Listas Colegio 2023-24sting bacusoyNo ratings yet

- Instalar Plugins en NetbeansDocument7 pagesInstalar Plugins en NetbeansluisNo ratings yet

- Introduccion Al Arte DigitalDocument4 pagesIntroduccion Al Arte DigitalAndres Eduardo Gonzalez GarciaNo ratings yet

- Planeacion 08 de Agosto MartesDocument7 pagesPlaneacion 08 de Agosto Martesyudis kodinaNo ratings yet

- CASO PRACTICO - Auditoria de Recursos Humanos KDocument5 pagesCASO PRACTICO - Auditoria de Recursos Humanos KOlgaNo ratings yet

- Sisomat FerreteriaDocument11 pagesSisomat FerreteriaRamiro RamaNo ratings yet

- Dolor Toracico Generalidades EditadoDocument10 pagesDolor Toracico Generalidades EditadojuanfdotrujilloNo ratings yet

- PRINCIPIOSDocument1 pagePRINCIPIOSAna Patricia Angulo CundumiNo ratings yet

- Curriculum Juan Aceituno Mayo2010Document5 pagesCurriculum Juan Aceituno Mayo2010jaceituno9979No ratings yet

- Upo.d1 TranstornoDocument56 pagesUpo.d1 TranstornoUNE-TNo ratings yet

- Mapa Conceptual Fitoterapia CompressDocument1 pageMapa Conceptual Fitoterapia CompressVASCO PAOLO IVAN BAZAN MEJIA100% (1)

- La CesáreaDocument19 pagesLa CesáreaErick MejiaNo ratings yet

- Tak TimeDocument6 pagesTak TimeEvelin F Gallardo G. GalgNo ratings yet

- Unidad I Enfoques y Tecnicas para Desarrollar Habilidades Creativas y EmprendedorasDocument4 pagesUnidad I Enfoques y Tecnicas para Desarrollar Habilidades Creativas y EmprendedorasJessicaRiveraNo ratings yet

- Pequeña Planta Tratamiento Agua Potable TacnaDocument4 pagesPequeña Planta Tratamiento Agua Potable TacnaAlejandro Medina MendiaNo ratings yet

- Medios 3DDocument15 pagesMedios 3DDayana PardoNo ratings yet

- 02 - Sistemas de Numeración - Clase - Cepunt 2021 IIDocument17 pages02 - Sistemas de Numeración - Clase - Cepunt 2021 IIAlisson VerasteguiNo ratings yet

- PTARDocument58 pagesPTARAndre Quintana Aylas100% (2)

- Rubrica - para - La - Evaluacion - Del - Informe - Final - de - TesisDocument6 pagesRubrica - para - La - Evaluacion - Del - Informe - Final - de - TesisSalvador FloresNo ratings yet

- R-VA-010-001 Bodega de Inflamables (Esq. Superior Izq) Código E-BMP-024Document46 pagesR-VA-010-001 Bodega de Inflamables (Esq. Superior Izq) Código E-BMP-024Gaby AltamiranoNo ratings yet

- Anexo G Procedimientos Maxy PDFDocument16 pagesAnexo G Procedimientos Maxy PDFJorge Mayta DelzoNo ratings yet

- Perfil CardiacoDocument42 pagesPerfil CardiacoNatalia Valencia100% (1)

- Capital Social Ostrom y AhnDocument5 pagesCapital Social Ostrom y AhnFernanda Elizalde CastilloNo ratings yet