Professional Documents

Culture Documents

1diseño Mecánico de Equipo

Uploaded by

Hector Gerardo Garcia SilvaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

1diseño Mecánico de Equipo

Uploaded by

Hector Gerardo Garcia SilvaCopyright:

Available Formats

DISEO MECNICO

DE EQUIPO

I. Q. Hctor Gerardo

Garca Silva

1.- INTRODUCCIN AL

DISEO DE

RECIPIENTES A PRESIN

Introduccin

Normas

Materiales

Especificacin de los materiales

Materiales usados para diseos especiales

Corrosin y proteccin contra la corrosin

Soldadura y uniones soldadas

INTRODUCCIN

Los ingenieros que disean equipo para la industria qumica se enfrentan

tarde o temprano al diseo de recipientes sometidos a presin y de

estructuras que los soporten. Tal experiencia es a menudo frustrante para

cualquiera que no se haya mantenido al corriente con las publicaciones

sobre este campo, en cuanto a especificaciones, normas y ecuaciones de

diseo.

En primer termino, se debe conocer la ultima versin de las normas

aplicables. Despus se tienen que buscar en las publicaciones las tcnicas

adecuadas para el diseo que cumplan con las disposiciones de las

normas. Finalmente, se tienen que seleccionar, a partir de diversos

manuales y catlogos de proveedores, las propiedades de los materiales y

las dimensiones que se deben utilizar en las ecuaciones de diseo

INTRODUCCIN

Para el ing. Qumico resulta una herramienta til al igual que cualquier otra

operacin unitaria, su importancia radica en la conjuncin y aplicacin de

las operaciones unitarias sobre un determinado proyecto, ya que al

desarrollar el mismo indiscutiblemente tendr que seleccionar el material

adecuado para el recipiente sea capaz de contener las sustancia problema,

la presin y temperatura a que se encuentre, que sea inerte con la misma y

adems y una de las cosas mas importantes, el peso y las inclemencias del

tiempo, aun no estamos hablando de disear el recipiente, solo de las

condiciones que este recipiente debe de ser capaz de soportar por un largo

periodo de vida. Para ello debemos de aprender sobre materiales de

construccin, los daos que sufren por el medio en donde se encuentran,

las uniones e interacciones que van a tener con otros equipos o tuberas y

por ultimo el diseo del tanque y los soportes.

NORMAS

a) Tanques de almacenamiento

Para el clculo, diseo y construccin de estos equipos existen varias Normas y

Cdigos, pero las ms difundidas y empleadas en las industrias de procesos son las

del American Petroleum Institute (API), siendo los estndares aplicables los

siguientes

API Standard 620 (1990) : es aplicable a grandes tanques horizontales o verticales

soldados en el campo, areos que operan a presiones en el espacio vapor menores

a 2.5 psig y a temperaturas no superiores a 93C

API Standard 650 (1998) : es aplicable a grandes tanques horizontales o verticales

soldados en el campo, areos que operan a presiones en el espacio vapor menores

a 1.5 psig y a temperaturas no superiores a 121C

API Specification 12D: es aplicable a tanques horizontales o verticales soldados

en el campo para almacenaje de lquidos de produccin y con capacidades

estandarizadas entre 75 y 1500 m3

NORMAS

API Specification 12F: es aplicable a tanques horizontales o verticales soldados en

taller para almacenaje de lquidos de produccin y con capacidades estandarizadas

entre 13.5 y 75 m3

API Standard 653 (1991): es aplicable a la inspeccin, reparacin, alteracin

desmontaje y reconstruccin de tanques horizontales o verticales, basndose en las

recomendaciones del STD API 650. Recomienda tambin la aplicacin de las

tcnicas de ensayos no destructivos aplicables

Estos estndares cubren el diseo, fabricacin, inspeccin, montaje ensayos y

mantenimiento de los mismos y fueron desarrollados para el almacenaje de

productos de la industria petrolera y petroqumica, pero su aceptacin ha sido

aplicada al almacenaje de numerosos productos en otras industrias. Si bien estas

normas cubren muchos aspectos, no todos estn contemplados, razn por la que

existen otras normas complementarias a las mismas. Existen adems de los

mencionados estndares otras normas que tambin son aplicables a estos casos,

pero cubriendo no solo materiales constructivos metlicos sino tambin otros

materiales (plsticos, fibra de vidrio), etc.

NORMAS

ASME, Boiler and Pressure Vessel Code ( edith 2001), Section VIII y X: es

aplicable para el diseo de diferentes recipientes y tanques tanto cilndricos,

esfricos como de seccin rectangular. Se trata de los estndares ms reconocidos

mundialmente en este campo de aplicacin

Underwriters Laboratories (UL) Standard UL 142: es aplicable a tanques de

acero de diferentes diseos soldados en taller para almacenaje de lquidos

inflamables y combustibles

British Standard (BS) 2594: es aplicable a tanques cilndricos horizontales de

acero al carbono soldados

BS 4994: comprende las especificaciones para el diseo y construccin de

recipientes y tanques en plsticos reforzados

BS 6374: comprende las especificaciones para el recubrimiento de recipientes y

tanques con materiales polimricos

ASTM D 3299 / 4021 / 4097: comprende las especificaciones para tanques

plsticos reforzados con fibra de vidrio

NORMAS

b) Recipientes a presin

Para el clculo, diseo y construccin de estos equipos son tres las Normas y Cdigos

ms difundidos y aceptados internacionalmente:

ASME, Boiler and Pressure Vessel Code ( edith 2001)

# Secction VIII, Division 1 Rules for construction of pressure vessels

# Secction VIII, Division 2 Alternatives Rules for construction of pressure vessels

# Secction VIII, Division 3 Alternatives Rules for high pressure vessels

# Section X Fiber Reinforced Plastic Pressure Vessels

British Standards Institution (BSI)

# BS 5500 Specification for unfired fusion welded pressure vessels

# BS 5169 - Specification for fusion welded steel air receivers

NORMAS

c) Tuberas, tubos, Accesorios, Bridas y Vlvulas

AMERICAN NATIONAL STANDARDS INSTITUTE (ANSI) tuberas para energa,

gases combustibles, plantas qumicas y refineras de petrleo, transporte de

hidrocarburos lquidos, refrigeracin, etc.

d) Intercambiadores de calor

Tubular Exchanger Manufacturer Association (TEMA)

e) Materiales

The American Society for Testing and Materials (ASTM)

NOM-020-STPS-2011, Recipientes sujetos a presin, recipientes criognicos y

generadores de vapor o calderas - Funcionamiento - Condiciones de

Seguridad.

D.O.F. 27-XII-2011.

NORMAS

Los estndares especifican los requerimientos para el diseo, construccin,

inspeccin, ensayos y verificacin de cumplimiento de los recipientes a presin,

esto es, la consideracin de aspectos tales como:

seleccin de materiales, propiedades y composicin

tamaos y capacidades preferidos

mtodos de calculo, inspeccin y fabricacin

cdigos de practica para la operacin y seguridad de planta

anlisis y determinacin de cargas estticas y dinmicas sobre los equipos

tensiones residuales, stress trmico, fatiga de materiales, concentracin

de tensiones

mecanismos de desgaste, erosin, corrosin, abrasin. Tipos de

recubrimientos

conexiones a tanques recipientes, de caeras y vlvulas, etc.

MATERIALES ESPECIFICACIONES DE

MATERIALES

TIPOS DE MATERIALES CARACTERSTICAS

Arrabio Es el producto de los altos hornos resultante de la reduccin del hierro

Fundicin Es una aleacin que contiene tanto carbono que despus de moldeada pierde esta

caracterstica

Fundicin blanca Contiene carbono combinado, cementita, duro y frgil, se fractura en color blanco

Fundicin maleable Es fundicin blanca despus de un tratamiento trmico

Fundicin gris No tiene carbono combinado, su fractura es gris

Acero modular Dctil, aleaciones de magnesio o cerio mejor resistencia mecnica

Hierro dulce Hierro metlico altamente refinado con pequeas cantidades de escoria disuelta

Acero Aleacin maleable de hierro y carbono con ciertas cantidades de manganeso

Acero al carbn Sus propiedades dependen directamente del contenido de carbono

Acero inoxidable Acero con un mnimo de 10% de cromo, y contienen nquel y molibdeno

MATERIALES ESPECIFICACIONES DE

MATERIALES

TIPOS

DE

ACEROS

CARACTERSTICAS

ACEROS

AL

CARBN

Es el ms disponible y econmico de los

aceros, recomendables para la mayora de

los recipientes donde no existen altas

presiones ni temperaturas.

ACEROS

DE BAJA

ALEACI

N

Contienen bajos porcentajes de elementos

de aleacin como nquel, cromo, etc. Mas

caros, mejor resistencia mecnica y trmica

ACEROS

DE ALTA

ALEACI

N

Contienen altos porcentajes de elementos

de aleacin como nquel, cromo, etc. Mas

caros, mejor resistencia a la corrosin

Debido a la existencia de

diferentes materiales

disponibles en el mercado, en

ocasiones no resulta sencilla la

tarea de seleccionar el material

ya que deben considerarse

varios aspectos como costos,

disponibilidad de material,

requerimientos de procesos y

operacin, facilidad de formato,

etc.

MATERIALES UTILIZADOS PARA DISEOS

ESPECIALES

Polietileno

PVC

CPVC

Fibra de vidrio

Cemento

Vidrio

Cermicos

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN

IMPORTANCIA ECONOMICA-SOCIAL

Paradas de planta: tubo de agua corrodo se rompe y se para la

planta

Perdida de producto: goteo, baja presin, perdida de vaco

Perdidas de eficiencia: corrosin interna obstruyendo un flujo

Contaminacin del producto: condensado contaminado con fierro

Perdidas humanas: por alimentos contaminados o estructuras

dbiles

Perdidas ecolgicas: principalmente contaminacin de yacimientos

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN

DEFINICIONES Y VELOCIDADES DE CORROSIN

Se entiende por corrosin la interaccin de un metal con el medio que lo

rodea, produciendo el consiguiente deterioro en sus propiedades tanto

fsicas como qumicas.

La caracterstica fundamental de este fenmeno, es que slo ocurre en

presencia de un electrlito, ocasionando regiones plenamente identificadas,

llamadas estas andicas y catdicas:

una reaccin de oxidacin es una reaccin andica, en la cual los

electrones son liberados dirigindose a otras regiones catdicas. En

la regin andica se producir la disolucin del metal (corrosin) y,

consecuentemente en la regin catdica la inmunidad del metal.

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN

VELOCIDADES DE CORROSIN

DP ndice gravimtrico negativo o

perdida de peso

DP= -peso / (S)(t) =

AP ndice gravimtrico positivo o

aumento de peso

AP =

peso

DE ndice de penetracin o

disminucin de espesor

DE = =

e

DE promedio =

8.76

Pi, Pf = pesos inicial y final

S = rea expuesta al medio

corrosivo

t = tiempo de exposicin al medio

corrosivo

ei, ef = espesor inicial y final del

metal

= densidad del material metlico

en g/cm

3

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN TIPOS

DE CORROSIN

Se clasifican de acuerdo a la apariencia del metal corrodo, dentro de las

mas comunes estn:

Corrosin uniforme: Donde la corrosin qumica o electroqumica acta

uniformemente sobre toda la superficie del metal

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN

El proceso de la corrosin uniforme responde a las reacciones generales de

la corrosin, esto es, una reaccin andica de disolucin del material

metlico Me:

Me Me

2+

+ 2e- y una reaccin catdica del medio oxidante Ox:

Ox + 2e = (Ox)

2-

siendo la reaccin general de corrosin:

Me + Ox = Me

2+

+ Ox

2-

los medios oxidantes por excelencia son el ion

hidronio y

el oxigeno

Para medios cidos O

2

+ 4H

+

+ 4e

-

= 2H

2

O

Para medios neutros y alcalinos O

2

+ 2H

2

O+ 4e

-

=4OH

-

CORROSIN Y PROTECCIN

CONTRA LA CORROSIN

CORROSION NO UNIFORME O LOCALIZADA: es la que mas abunda, es

un ataque mucho mas daino y difcil de controlar, ya que ocasiona grandes

perdidas indirectas, se caracteriza por la presencia de zonas andicas y

catdicas bien definidas, que no cambian su polaridad con el tiempo, lo que

hace un ataque intenso destruyendo rpidamente el material:

Corrosin galvnica

Corrosin por picadura

Corrosin Intergranular o intercristalina

Corrosin selectiva

CORROSIN GALVNICA

Se divide en dos grupos

Corrosin por contacto o par metlico: Ocurre cuando metales diferentes se

encuentran en contacto, ambos metales poseen potenciales elctricos

diferentes lo cual favorece la aparicin de un metal como nodo y otro como

ctodo, a mayor diferencia de potencial el material con mas ctivo ser el

nodo.

CORROSIN GALVNICA

Corrosin por celdas de concentracin: ocurre cuando hay dos o ms reas

de una superficie de metal que estn en contacto con diferentes

concentraciones de la misma disolucin. Hay tres tipos generales de

corrosin por celdas de concentracin

=

Ig= intensidad de corriente

galvnica

Ek-Ea = diferencia de potencial

entre

Dos electrodos en contacto

= conductividad especifica de la

solucin

x = distancia entre el ctodo y el

nodo o entre los puntos

considerados

k= constante que depende de la

geometra del sistema

CORROSIN POR PICADURA

Aqu se producen hoyos o agujeros por agentes qumicos, es una de las

formas destructivas de la corrosin, generalmente estn cubiertos por

productos de la corrosin, los agujeros producidos generan grandes

trastornos (perdidas)

F

p

=

F

p

= factor de picadura

P = profundidad mxima de las

picaduras

DE = perdida de espesor

CORROSIN

INTERGRANULAR O INTER-

CRISTALINA

Es la que se encuentra localizada en los

limites de grano, esto origina perdidas en la

resistencia que desintegran los bordes de los

granos. Es del tipo microscpico, los aceros

al carbn no suelen sufrir este tipo, se

presenta en aceros inoxidables austeniticos,

cuando se calientan entre 400 y 850C y

luego enfriados con lentitud.

Una teora indica que se debe a un

precipitacin de los carburos de cromo en los

limites de grano y a una descromolizacin en

las zonas prximas

CORROSIN CON EFECTOS

MECNICOS

Corrosin rotura por tensin:

Rotura de los materiales metlicos

cuando estn sometidos a la

presencia simultanea de un

esfuerzo tensil y un medio corrosivo

especifico.

Como ejemplos tenemos:

Calderas en presencia de soluciones

causticas generando fragilidad caustica

Aluminio en soluciones de NaCl al 3% a

T ambiente

CORROSIN CON EFECTOS

MECNICOS

Corrosin Erosin: Consiste en la

aceleracin o aumento del ataque

sobre un material metlico a causa

del movimiento relativo entre un

fluido corrosivo y la superficie

metlica

CAVITACIN

CORROSIN CON EFECTOS

MECNICOS

Corrosin por impacto: Son

atribuidos directamente al impacto

directo de los fluidos como en el

caso de los codos y T

CORROSIN CON EFECTOS

MECNICOS

Corrosin friccin: Ocurre entre

dos superficies metlicas sujetos a

vibracin y o deslizamiento, por la

friccin.

PROTECCIN CONTRA LA

CORROSIN

Dentro de las medidas utilizadas industrialmente para combatir la corrosin

estn las siguientes:

Uso de materiales de gran pureza.

Presencia de elementos de adicin en aleaciones, ejemplo aceros

inoxidables.

Tratamientos trmicos especiales para homogeneizar soluciones slidas,

como el alivio de tensiones.

Inhibidores que se adicionan a soluciones corrosivas para disminuir sus

efectos, ejemplo los anticongelantes usados en radiadores de los

automviles.

Recubrimiento superficial: pinturas, capas de oxido, recubrimientos

metlicos

Proteccin catdica.

PROTECCIN CATDICA

HTTP://PROTECCIONCATODICAFUNDAMENTOS.BLOGSPOT.MX/

Es una tecnica de control de la corrosion que se puede aplicar para

los siguientes metales: acero, cobre, plomo, latn y aluminio, contra la

corrosin en todos los suelos y, en casi todos los medios acuosos. De

igual manera, se puede eliminar el agrietamiento por corrosin bajo

tensiones por corrosin, corrosin intergranular, picaduras o tanques

generalizados. La proteccin catdica realiza exactamente lo

expuesto forzando la corriente de una fuente externa, sobre toda la

superficie de la estructura. La proteccin catdica funciona gracias a

la descarga de corriente desde una cama de nodos hacia tierra y

dichos materiales estn sujetos a corrosin, por lo que es deseable

que dichos materiales se desgasten (se corroan)a menores

velocidades que los materiales que protegemos. Tericamente, se

establece que el mecanismo consiste en polarizar el ctodo,

llevndolo mediante el empleo de una corriente externa, ms all del

potencial de corrosin, hasta alcanzar por lo menos el potencial del

nodo en circuito abierto, adquiriendo ambos el mismo potencial

eliminndose la corrosin del sitio

POLARIZACIN CATDICA

La proteccin catdica no elimina la corrosin, sta remueve la

corrosin de la estructura a ser protegida y la concentra en un punto

donde se descarga la corriente. Para su funcionamiento prctico

requiere de un electrodo auxiliar (nodo), una fuente de corriente

continua cuyo terminal positivo se conecta al electrodo auxiliar y el

terminal negativo a la estructura a proteger, fluyendo la corriente

desde el electrodo a travs del electrolito llegando a la estructura.

Influyen en los detalles de diseo y construccin parmetro de

geometra y tamao de la estructura y de los nodos, la resistividad

del medio electrolito, la fuente de corriente, etc.

PROTECCIN CATDICA

CONSIDERACIONES DE DISEO PARA LA PROTECCIN

CATDICA EN TUBERAS ENTERRADAS

La proyeccin de un sistema de proteccin catdica requiere de la

investigacin de caractersticas respecto a la estructura a proteger, y

al medio.

Respecto a la estructura a proteger

1. Material de la estructura;

2. Especificaciones y propiedades del revestimiento protector (si

existe);

3. Caractersticas de construccin y dimensiones geomtricas;

4. Mapas, planos de localizacin, diseo y detalles de construccin;

PROTECCIN CATDICA

Respecto a la estructura a proteger

5. Localizacin y caractersticas de otras estructuras metlicas, enterradas o

sumergidas en las proximidades;

6. Informacin referente a los sistemas de proteccin catdica, los

caractersticos sistemas de operacin, aplicados en las estructuras

aledaas;

7. Anlisis de condiciones de operacin de lneas de transmisin elctrica

en alta tensin, que se mantengan en paralelo o se crucen con las

estructuras enterradas y puedan causar induccin de la corriente;

8. Informacin sobre todas las fuentes de corriente continua, en las

proximidades y pueden originar corrosin;

9. Sondeo de las fuentes de corriente alterna de baja y media tensin, que

podran alimentar rectificadores de corriente o condiciones mnimas para la

utilizacin de fuentes alternas de energa;

PROTECCIN CATDICA

CONSIDERACIONES DE DISEO PARA LA PROTECCIN CATDICA

EN TUBERAS ENTERRADAS

Respecto al medio

Luego de disponer de la informacin anterior, el diseo ser factible

complementando la informacin con las mediciones de las caractersticas

campo como:

1) Mediciones de la resistividad elctrica a fin de evaluar las condiciones de

corrosin a que estar sometida la estructura. Definir sobre el tipo de

sistema a utilizar; galvnico o corriente impresa y, escoger los mejores

lugares para la instalacin de nodos;

2) Mediciones del potencial Estructura-Electrolito, para evaluar las

condiciones de corrosividad en la estructura, as mismo, detectar los

problemas de corrosin electroltica;

PROTECCIN CATDICA

CONSIDERACIONES DE DISEO PARA LA PROTECCIN CATDICA

EN TUBERAS ENTERRADAS

Respecto al medio

3) Determinacin de los lugares para la instalacin de nodo bajo los

siguientes principios:

a) Lugares de baja resistividad.

b) Distribucin de la corriente sobre la estructura.

c) Accesibilidad a los sitios para montaje e inspeccin

4) Pruebas para la determinacin de corriente necesaria; mediante la

inyeccin de corriente a la estructura bajo estudio con auxilio de una fuente

de corriente continua y una cama de nodos provisional. La intensidad

requerida dividida para rea, permitir obtener la densidad requerida para el

clculo;

SISTEMAS DE PROTECCIN

CATDICA

nodo galvnico

Se fundamenta en el mismo principio de la corrosin galvnica, en la

que un metal ms activo es andico con respecto a otro ms noble,

corroyndose el metal andico.

En la proteccin catdica con nodo galvnicos, se utilizan metales

fuertemente andicos conectados a la tubera a proteger, dando

origen al sacrificio de dichos metales por corrosin, descargando

suficiente corriente, para la proteccin de la tubera.

La diferencia de potencial existente entre el metal andico y la tubera

a proteger, es de bajo valor porque este sistema se usa para

pequeos requerimientos de corriente, pequeas estructuras y en

medio de baja resistividad.

SISTEMAS DE PROTECCIN

CATDICA

Caractersticas de un nodo de sacrificio

1. Debe tener un potencial de disolucin lo suficientemente negativo,

para polarizar la estructura de acero (metal que normalmente se

protege) a -0.8 V. Sin embargo el potencial no debe de ser

excesivamente negativo, ya que eso motivara un gasto superior, con

un innecesario paso de corriente.

El potencial prctico de disolucin puede estar comprendido entre -

0.95 a -1.7 V;

2. Corriente suficientemente elevada, por unidad de peso de material

consumido;

3. Buen comportamiento de polarizacin andica a travs del tiempo;

4. Bajo costo.

SISTEMAS DE PROTECCIN

CATDICA

Tipos de nodos

Considerando que el flujo de corriente se origina en la diferencia de

potencial existente entre el metal a proteger y el nodo, ste ltimo

deber ocupar una posicin ms elevada en la tabla de potencias

(serie electroqumica o serie galvnica). Los nodos galvnicos que

con mayor frecuencia se utilizan en la proteccin catdica son:

Magnesio: Los nodos de Magnesio tienen un alto potencial con

respecto al hierro y estn libres de pasivacin. Estn diseados para

obtener el mximo rendimiento posible, en su funcin de proteccin

catdica. Los nodos de Magnesio son apropiados para oleoductos,

pozos, tanques de almacenamiento de agua, incluso para cualquier

estructura que requiera proteccin catdica temporal. Se utilizan en

estructuras metlicas enterradas en suelo de baja resistividad hasta

3000 ohmio-cm.

SISTEMAS DE PROTECCIN

CATDICA

Tipos de nodos

Zinc: Para estructura metlica

inmersas en agua de mar o en

suelo con resistividad elctrica de

hasta 1000 ohm-cm.

Aluminio: Para estructuras

inmersas en agua de mar.

SISTEMAS DE PROTECCIN

CATDICA

Relleno Backfill

Para mejorar las condiciones de operacin de los nodos en sistemas

enterrados, se utilizan algunos rellenos entre ellos el de Backfill

especialmente con nodos de Zinc y Magnesio, estos productos qumicos

rodean completamente el nodo produciendo algunos beneficios como:

- Promover mayor eficiencia;

- Desgaste homogneo del nodo;

- Evita efectos negativos de los elementos del suelo sobre el nodo;

- Absorben humedad del suelo manteniendo dicha humedad permanente.

La composicin tpica del Backfill para nodos galvnicos est constituida

por yeso (Ca- SO4), bentonita, sulfato de sodio, y la resistividad de la

mezcla vara entre 50 a 250 ohm-cm.

SISTEMAS DE PROTECCIN

CATDICA

SISTEMAS DE PROTECCIN

CATDICA

nodo Eficienc

ia

Rendimiento

am hr/kg

Contenido de

energa am

hr/kg

Potencial

de trabajo

(volt)

Relleno

Zinc 95% 778 820 -1.10 50% yeso-

50%

bentonita

Magnesi

o

95% 1102 2204 -1.45 a -1.70 75% yeso-

20%

bentonita -

5%SO4Na2

Aluminio 95% 2817 2965 -1.10

Caractersticas de los nodos galvnicos

CORRIENTE IMPRESA

En este sistema se mantiene el mismo principio fundamental, pero tomando

en cuenta las limitaciones del material, costo y diferencia de potencial con

los nodos de sacrificio, se ha ideado este sistema mediante el cual el flujo

de corriente requerido, se origina en una fuente de corriente generadora

continua regulable o, simplemente se hace uso de los rectificadores, que

alimentados por corriente alterna ofrecen una corriente elctrica continua

apta para la proteccin de la estructura.

La corriente externa disponible es impresa en el circuito constituido por la

estructura a proteger y la cama andica.

La dispersin de la corriente elctrica en el electrlito se efecta mediante la

ayuda de nodos inertes cuyas caractersticas y aplicacin dependen del

electrlito.

CORRIENTE IMPRESA

El terminal positivo de la fuente debe siempre estar conectado a la cama de

nodo, a fin de forzar la descarga de corriente de proteccin para la

estructura.

Este tipo de sistema trae consigo el beneficio de que los materiales a usar

en la cama de nodos se consumen a velocidades menores, pudiendo

descargar mayores cantidades de corriente y mantener una vida ms

amplia.

En virtud de que todo elemento metlico conectado o en contacto con el

terminal positivo de la fuente e inmerso en el electrlito es un punto de

drenaje de corriente forzada y por lo tanto de corrosin, es necesario el

mayor cuidado en las instalaciones y la exigencia de la mejor calidad en los

aislamientos de los cables de interconexin.

CORRIENTE IMPRESA

ANODOS UTILIZADOS EN LA

CORRIENTE IMPRESA

CHATARRA DE HIERRO

FERROSILICIO

GRAFITO

TITANIO PLATINADO

ANODOS UTILIZADOS EN

CORRIENTE IMPRESA

CHATARRA DE HIERRO: Por su economa es a veces utilizado como

electrodo dispersor de corriente.

Este tipo de nodo puede ser aconsejable su utilizacin en terrenos de

resistividad elevada y es aconsejable se rodee de un relleno artificial

constituido por carbn de coque.

El consumo medio de estos lechos de dispersin de corriente es de 9

Kg/Am*Ao.

FERROSILICIO: Este nodo es recomendable en terrenos de media y baja

resistividad. Se coloca en el suelo incado o tumbado rodeado de un relleno

de carbn de coque.

A intensidades de corriente baja de 1 Amp, su vida es prcticamente

ilimitada, siendo su capacidad mxima de salida de corriente de unos 12 a

15 Amp por nodo. Su consumo oscila a intensidades de corriente altas,

entre 0.5 a 0.9 Kg/Am*Ao.

Su dimensin ms normal es la correspondiente a 1500mm de longitud y

75mm de dimetro.

ANODOS UTILIZADOS EN

CORRIENTE IMPRESA

GRAFITO: Puede utilizarse principalmente en terrenos de resistividad

media y se utiliza con relleno de grafito o carbn de coque.

Es frgil, por lo que su transporte y embalaje debe ser de cuidado.

Sus dimensiones son variables, su longitud oscila entre 1000-2000

mm, y su dimetro entre 60-100 mm, son ms ligeros de peso que los

ferrosilicio.

La salida mxima de corriente es de 3 a 4 amperios por nodo, y su

desgaste oscila entre 0.5 y 1 Kg/Am*Ao.

ANODOS UTILIZADOS EN

CORRIENTE IMPRESA

TITANIO-PLATINADO: Este material est especialmente indicado para

instalaciones de agua de mar, aunque sea perfectamente utilizado en agua

dulce o incluso en suelo. Su caracterstica ms relevante es que a

pequeos voltajes (12V), se pueden sacar intensidades de corriente

elevada, siendo su desgaste perceptible. En agua de mar tiene, sin

embargo, limitaciones en la tensin a aplicar, que nunca puede pasar de

12V, ya que a tensiones ms elevadas podran ocasionar el despegue de la

capa de xido de titanio y, por lo tanto la deterioracin del nodo. En aguas

dulces que no tengan cloruros pueden actuar estos nodos a tensiones de

40-50V.

La salida mxima de corriente puede ser de 3000 Am/M

2

, siendo su

desgaste en las condiciones ms adversas de 0.01 gr/Am*Ao.

Su forma es diversa, pueden estar constituidos por barras macizas, tubo,

etc. El platinado puede ser continuo o a intervalos, segn las necesidades y

los espesores del platino de 2.5 a 5 micras.

La vida de los nodos con 2.5 micrones de espesor de platino se estiman

en unos 10 aos y con 5 micrones entre 20 y 25 aos.

FUENTES DE CORRIENTE

EL RECTIFICADOR: Es un mecanismo de transformacin de corriente

alterna a corriente continua, de bajo voltaje mediante la ayuda de diodos de

rectificacin, comnmente de selenio o silicio y sistemas de adecuacin

regulable manual y/o automtica, a fin de regular las caractersticas de la

corriente, segn las necesidades del sistema a proteger.

Las condiciones que el diseador debe estimar para escoger un rectificador

son:

Caractersticas de la corriente alterna disponible en el rea (voltios, ciclos,

fases);

1.- Requerimiento mximo de salida en C.D (Amperios y Voltios);

2.- Sistemas de montaje: sobre el piso, empotrado en pared, en un poste;

3.- Tipos de elementos de rectificacin: selenio, silicio;

4.- Mxima temperatura de operacin;

5.- Sistemas de seguridad: alarmas, breaker, etc;

6.- Instrumentacin: Voltmetro y Ampermetro, sistemas de regulacin;

FUENTES DE CORRIENTE

OTRAS FUENTES DE CORRIENTE: Es posible que habiendo decidido

utilizar el sistema de corriente impresa, no se disponga en la zona de lneas

de distribucin de corriente elctrica, por lo que sera conveniente analizar

la posibilidad de hacer uso de otras fuentes como:

Bateras, de limitada aplicacin por su bajo drenaje de corriente y vida

limitada;

Motores Generadores;

Generadores termoelctricos;

Celdas a combustibles;

Aerogeneradores

Celdas solares

COMPARACIN DE LOS

SISTEMAS

GALVNICOS VS CORRIENTE

IMPRESA

No requieren potencia externa;

Voltaje de aplicacin fijo;

Amperaje limitado;

Aplicable en casos de requerimiento de

corriente pequea, econmico hasta 5

amperios;

til en medios de baja resistividad;

La interferencia con estructuras

enterradas es prcticamente nula;

Slo se los utiliza hasta un valor lmite

de resistividad elctrica hasta 5000

ohm-cm;

Mantenimiento simple;

Requiere potencia externa;

Voltaje de aplicacin variable;

Amperaje variable;

til en diseo de cualquier requerimiento de

corriente sobre 5 amperios;

Aplicables en cualquier medio;

Es necesario analizar la posibilidad de

interferencia;

Sirve para reas grandes;

Mantenimiento no simple;

Resistividad elctrica ilimitada;

Costo alto de instalacin

MEDIAS CELDAS DE

REFERENCIA

La fuerza electromotriz (FEM) de una media celda como constituye el sistema

Estructura-Suelo o independientemente el sistema cama de nodos-Suelo, es

posible medirla mediante la utilizacin de una media celda de referencia en

contacto con el mismo electrlito.

Las medias celdas ms conocidas en el campo de la proteccin catdica son:

HIDROGENO CALOMELO-------------- H

+

/H

2

ZINC PURO---------------------------------- Zn/Zn

++

PLATA-CLORURO DE PLATA---------- Ag/AgCl

COBRE-SULFATO DE COBRE---------- Cu/SO

4

Cu

La media celda de Hidrgeno tiene aplicacin prctica a nivel de laboratorio por lo

exacto y delicado.

MEDIAS CELDAS DE

REFERENCIA

La media celda de Zinc Puro para determinaciones en suelo, siendo condicin

necesaria para el uso un grado de pureza de 99.99%, es utilizado en agua bajo

presiones que podran causar problemas de contaminacin en otras soluciones y

tambin como electrodos fijos.

La media celda Plata-Cloruro de Plata de poco uso pese ser muy estable, se

utilizan especialmente en instalaciones marinas.

Ms comnmente utilizados en los anlisis de eficiencia de la proteccin catdica

son las medias celdas de Cobre-Sulfato de Cobre debido a su estabilidad y su

facilidad de mantenimiento y reposicin de solucin.

MEDIAS CELDAS DE

REFERENCIA

La proteccin del acero bajo

proteccin catdica se estima

haber alcanzado el nivel adecuado

cuando las lecturas de potencial-

estructura-suelo medidos con las

diferentes celdas consiguen los

siguientes valores:

ELECTRODO

LECTURA

Ag-AgCl -0.800 V

Cu-SO

4

Cu -0.850 V

Calomel-Saturado -0.77 V

Zn Puro +0.25 V

CRITERIOS DE PROTECCION

Cuando se aplica proteccin catdica a una estructura, es extremadamente

importante saber si esta se encontrar realmente protegida contra la corrosin en

toda su plenitud.

Varios criterios pueden ser adoptados para comprobar que la estructura en mencin

est exenta de riesgo de corrosin, basados en unos casos en funcin de la

densidad de corriente de proteccin aplicada y otros en funcin de los

potenciales de proteccin obtenidos.

No obstante, el criterio ms apto y universalmente aceptado es el de potencial

mnimo que debe existir entre la estructura y el terreno, medicin que se realiza

con un electrodo de referencia. El criterio de potencial mnimo se basa en los

estudios realizados por el Profesor MICHAEL POURBAIX en 1939, quin

estableci a travs de un diagrama de potencial de electrodo Vs pH del medio, un

potencial mnimo equivalente a -850 mv con relacin al electrodo de referencia

cobre-sulfato de cobre, observando una zona definida por la inmunidad del acero.

RESISTIVIDAD DEL SUELO

Cuando se disea proteccin catdica o simplemente cuando se

estudia la influencia de la corrosin en un medio en el cual se

instalar equipos o se tender una lnea, es necesario investigar las

caractersticas del medio, entre estas caractersticas, relacionada

directamente con el fenmeno corrosivo se encuentra la resistividad

del medio.

La resistividad es la recproca de la conductividad o capacidad del

suelo para conducir corriente elctrica.

En la prctica se ejecutan medidas de resistencia de grandes masas

de material y se calcula un valor promedio para el mismo.

Las reas de menor resistividad son las que tienden a crear zonas

andicas en la estructura, pero as mismo son las zonas ms aptas

para instalacin de las camas de nodos.

RESISTIVIDAD DEL SUELO

En la prctica se realiza esta medida empleando un

voltmetro y un ampermetro o bien instrumentos

especiales como el Vibro-Graund complementados

mediante un equipo de cuatro picas o electrodo

directamente en el campo y mediante el Soil Box en

laboratorio.

Cuando se ejecuta en el campo, el mtodo consiste

en introducir en el suelo 4 electrodos separados por

espaciamientos iguales, los espaciamientos

representan la profundidad hasta lo que se desea

conocer la resistividad este espaciamiento se lo

representa con (d).

Se calcula la resistividad aplicando la siguiente

frmula: rs=2*3.1416*d*Resistencia

RESISTIVIDAD DEL SUELO

INTERPRETACION DE LOS DATOS

Atendiendo a los valores de la resistividad de los suelos, se han dado

equivalencias de corrosividad As, Waters da la siguiente escala:

RESISTIVIDAD ohm-cm CARACTERISTICAS

Bajo 900 Muy Corrosivo

900 a 2300 Corrosivo

2300 a 5000 Moderadamente Corrosivo

5000 a 10000 Medio Corrosivo

Sobre 10000 Progresivamente menos

corrosivo

SOLDADURA Y UNIONES

SOLDADAS

Soldadura: Es unir dos metales de idntica o parecida composicin por la accin del

calor, directamente o mediante la aportacin de otro metal tambin de idntica o

parecida composicin. Durante el proceso hay que proteger al material fundido

contra los gases nocivos de la atmsfera, principalmente contra el oxgeno y el

nitrgeno.

Soldadura por fusin: La accin del calor origina la fusin localizada de las piezas y

estas se unen sin o con la aportacin de otro material.

Soldadura por presin: Las piezas se calientan hasta hacerse plsticas y luego se

unen mediante una presin mecnica.

SOLDADURA Y UNIONES

SOLDADAS

Soldadura por arco: Es el procedimiento ms importante y casi exclusivamente utilizado para

las estructuras metlicas. Las piezas se unen al provocarse un arco elctrico entre ellas y un

electrodo revestido que constituye el metal de aportacin. El electrodo est sujeto a una pinza

que sujeta al soldador, es el polo negativo, y el positivo son las piezas que se quieren unir;

una buena soldadura depende de los siguientes factores:

1.-Dimetro del electrodo.

2.-Distancia del electrodo a las piezas para unir (tamao del arco)

3.-Velocidad de avance del electrodo (habilidad del soldador)

4.-Temperatura en el proceso; de 3000 a 4000 C.

SOLDADURA Y UNIONES

SOLDADAS

Electrodo desnudo: Est constituido simplemente por una varilla metlica. El

material fundido no se encuentra defendido contra los gases nocivos de la

atmsfera interrumpiendo el arco con frecuencia. Se emplea para soldaduras de

baja calidad.

Electrodos revestidos: Estn constituidos por una varilla metlica recubierta por un

fundente adecuado. El revestimiento se funde con el arco dando origen a gases que

protegen, de los gases de la atmsfera, al metal de aportacin. Tambin permite

que las escorias se puedan separar fcilmente despus de la soldadura. Los

principales revestimientos son de tipo bsico, celulsico, oxidante y cido.

SOLDADURA Y UNIONES

SOLDADAS

SOLDADURA A TOPE.

Consiste en unir las chapas situadas en el mismo plano para chapas

superiores a 6 mm o para soldar por ambos lados, hay que preparar los

bordes. El objetivo de esta soldadura es conseguir una penetracin

completa y que constituya una transicin lo ms perfecta posible entre los

elementos soldados.

prolongacin

SOLDADURA Y UNIONES

SOLDADAS

SOLDADURA EN NGULO.

Consiste en unir dos chapas situadas en distinto plano bien ortogonales o

superpuestas; la podemos encontrar en rincn, en solape, en esquina y en

ranura

SOLDADURA Y UNIONES

SOLDADAS

SOLDADURA EN NGULO.

Los tipos de cordones con relacin a su posicin respecto a la fuerza que van a

soportar es la siguiente: 1.-Cordn de ngulo; chapas ortogonales. 2.-Cordn

frontal, su direccin es normal a la fuerza. 3.-Cordn lateral; su direccin es paralela

a la fuerza. 4.-Cordn oblicuo; su direccin en oblicua a la fuerza

Frontal Lateral Oblicuo

SOLDADURA Y UNIONES

SOLDADAS

El cordn de soldadura

En todo cordn de soldadura se pueden

distinguir las siguientes partes que se

representan en la figura siguiente:

a) Zona de soldadura: Es la parte central del

cordn, que est formada fundamentalmente

por el metal de aportacin.

b) Zona de penetracin: Es la parte de las

piezas que ha sido fundida por los electrodos.

La mayor o menor profundidad de esta zona

define la penetracin de la soldadura. Una

soldadura de poca penetracin es una

soldadura generalmente defectuosa.

c) Zona de transicin: Es la ms prxima a la

zona de penetracin. Esta zona, aunque no

ha sufrido la fusin, s ha soportado altas

temperaturas, que la han proporcionado un

tratamiento trmico con posibles

consecuencias desfavorables, provocando

tensiones internas.

SOLDADURA Y UNIONES

SOLDADAS

El cordn de soldadura

La garganta (a) es la altura del mximo

tringulo issceles cuyos lados iguales

estn contenidos en las caras de las dos

piezas a unir y es inscribible en la

seccin transversal de la soldadura.

Por otro lado, se llama longitud eficaz

(l) a la longitud real de la soldadura

menos los crteres extremos. Se suele

admite que la longitud de cada crter es

igual a la garganta.

Eficaz= Geomtrica - 2xa

SOLDADURA Y UNIONES

SOLDADAS

Preparaciones de borde

Para ejecutar de forma correcta

una soldadura, es necesario

realizar previamente una

preparacin de los bordes de las

piezas a unir. Los tipos de

preparaciones de borde sern

funcin de:

- el espesor de las piezas a unir.

Para chapas de hasta 4-5 mm o

menos, no es necesario realizar

ninguna preparacin de borde

porque con estos espesores

pequeos se consigue una

penetracin total.

- del tipo de procedimiento de

soldadura a emplear;

- de la posicin de soldeo;

- de la forma y dimensiones de las

piezas a unir;

- de los tiles disponibles en la zona

de trabajo, y

- de las cualidades requeridas en la

unin.

SOLDADURA Y UNIONES

SOLDADAS

- s, representa la separacin entre

chapas o tambin llamado gap.

- , representa el ngulo total del chafln,

Con valores habituales de 50.

- , define el ngulo del chafln a realizar

en una de las piezas a unir.

- t, es la altura de taln.

- r, el radio del taln.

- p, es la pestaa.

- a, es la garganta de la soldadura

empleado para soldaduras en ngulo.

SOLDADURA Y UNIONES

SOLDADAS

Uniones a tope

A continuacin se describen las distintas

preparaciones de bordes empleadas.

Recta

En V simtrica o asimtrica

En X

En U o doble U

SOLDADURA Y UNIONES

SOLDADAS

Uniones en ngulo

A continuacin se describen las distintas preparaciones de bordes empleadas de

forma comn en las soldaduras ejecutadas en ngulo:

2.- DISEO DEL RECIPIENTE

Calculo de espesores de cascarones y cabezales bajo presin

interna

Calculo de espesores de cascarones y cabezales bajo presin

externa

Calculo de espesores de cascarones Y cabezales bajo presin de

vaco

Calculo de espesores de boquillas

Calculo de refuerzos de las aperturas

En la coraza

En Cabezales

Seleccin de Bridas

Mtodos computacionales para el calculo de los anteriores

3.- DISEO DE LOS

SOPORTES

Soportes para recipientes verticales

Cargas

Cargas por viento

Peso del recipiente

Cargas ssmicas

Carga excntrica

Estabilidad elstica

Combinacin de esfuerzos

Calculo del espesor del faldn

Diseo del anillo de base y de los pernos de

anclaje

Diseo de estructuras de acero

Mtodos computacionales de calculo

Soportes para recipientes

horizontales

Cargas

Cargas por viento

Cargas de impacto

Diseo de las silletas

Calculo de esfuerzos

Flexionantes longitudinales

cortante tangencial

circunferencial

Mtodos computacionales de calculo

You might also like

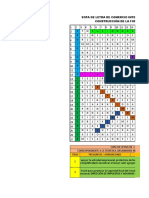

- Sopa de Letra Comercio InternacionalDocument4 pagesSopa de Letra Comercio InternacionalKARENNo ratings yet

- Guia de Social Media Marketing Primeros Pasos Aplicados SERNA MARTINEZ PABLO PDFDocument204 pagesGuia de Social Media Marketing Primeros Pasos Aplicados SERNA MARTINEZ PABLO PDFAbel AriasNo ratings yet

- Carta Gastos HipotecaDocument4 pagesCarta Gastos HipotecaEl Manuel JaNo ratings yet

- Factura Electronica Nro F001-4908 - RESURGE CORPORATION E.I.R.L.Document1 pageFactura Electronica Nro F001-4908 - RESURGE CORPORATION E.I.R.L.luchintemplarNo ratings yet

- PC1 38Document4 pagesPC1 38Caroline Stephanie Nano PintoNo ratings yet

- Aseguramiento Calidad Evaluacion InicialDocument4 pagesAseguramiento Calidad Evaluacion InicialLuzcesita gomcontreNo ratings yet

- Isai U3 Ea MaprDocument7 pagesIsai U3 Ea MaprMarylu Paramo ReyesNo ratings yet

- PROGRAMA DE AUDITORIA v6 2022Document12 pagesPROGRAMA DE AUDITORIA v6 2022Manuel Calderon100% (1)

- Recurso Sem 4.-Obligaciones Mancomunadas y Solidarias, Divisibles e Indivisibles.Document6 pagesRecurso Sem 4.-Obligaciones Mancomunadas y Solidarias, Divisibles e Indivisibles.Piolin TorresNo ratings yet

- Caso Diversidad Rebel MouseDocument8 pagesCaso Diversidad Rebel MouseJnniferMnkdaNo ratings yet

- PRACTICA 3 Ingeniería de MétodosDocument2 pagesPRACTICA 3 Ingeniería de MétodosKelly CamachoNo ratings yet

- 02 ITB 45103 Sección II - Lista de RequerimientosDocument316 pages02 ITB 45103 Sección II - Lista de RequerimientosHidalgo AlarcónNo ratings yet

- Tarea 5 - YaquelineFlorez - 106028-43Document12 pagesTarea 5 - YaquelineFlorez - 106028-43Jaqueline Florez PereiraNo ratings yet

- Acta de Supervision de EmbarqueDocument3 pagesActa de Supervision de EmbarqueSandra Chavez CondoriNo ratings yet

- Ensayo ContaDocument9 pagesEnsayo ContaSebastian Morales HernandezNo ratings yet

- Cuestionario BL8.4Document13 pagesCuestionario BL8.4Luis Rodrigo Sepúlveda LealNo ratings yet

- Competencia Perfecta Del Mercado - Actividad 9Document11 pagesCompetencia Perfecta Del Mercado - Actividad 9Luz Mary CelisNo ratings yet

- CP 07 2020.guia para Elaborar Declaracion Renta Persona NaturalesDocument220 pagesCP 07 2020.guia para Elaborar Declaracion Renta Persona NaturalesDAVID ALVAREZ BARROSNo ratings yet

- Res REC 166 - 20 RC IVA DEPENDIENTES PDFDocument1 pageRes REC 166 - 20 RC IVA DEPENDIENTES PDFjaun cruzNo ratings yet

- Analisis-De-Casos-De-Acuerdo-Con-Normatividad-De-Afiliacion ResueltoDocument9 pagesAnalisis-De-Casos-De-Acuerdo-Con-Normatividad-De-Afiliacion ResueltomajoNo ratings yet

- Aspectos Generales Proyecto RiegoDocument21 pagesAspectos Generales Proyecto RiegoFritz J. SumarrivaNo ratings yet

- Trabajo Hotel Blue 1Document5 pagesTrabajo Hotel Blue 1Martin ArevaloNo ratings yet

- Informe B. BlancoDocument15 pagesInforme B. BlancoMarcos GuerraNo ratings yet

- Wiki Eje 4Document15 pagesWiki Eje 4Paula VillamilNo ratings yet

- Monografia Gratificaciones LegalesDocument12 pagesMonografia Gratificaciones Legaleseliane huayta alvaradoNo ratings yet

- Registro Peritos PJEHDocument13 pagesRegistro Peritos PJEHcarloseduardolavin5No ratings yet

- Planificacion Semestral 2 Ciclo E.MDocument24 pagesPlanificacion Semestral 2 Ciclo E.MJuan ArancibiaNo ratings yet

- Solución Modelo Preguntas ExamenDocument3 pagesSolución Modelo Preguntas Examenjulia sabadellNo ratings yet

- Amazon LogisticoDocument6 pagesAmazon LogisticoDayanna GómezNo ratings yet

- Microeconomia y MacroeconomiaDocument1 pageMicroeconomia y MacroeconomiaJOSE GUADALUPE CASTAÑEDANo ratings yet