Professional Documents

Culture Documents

Clase 5 Cálculo y Diseño de Sección Chancado

Uploaded by

Omar TunesCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Clase 5 Cálculo y Diseño de Sección Chancado

Uploaded by

Omar TunesCopyright:

Available Formats

UNIVERSIDAD TECNOLGICA DEL

PER

CARRERA PROFESIONAL DE

INGENIERA DE MINAS

CURSO: METALURGIA

EXTRACTIVA

TEMA: DISEO CHANCADO Y MOLIENDA

DOCENTE: MAG. ING. JUAN ALFONSO MOLINA VSQUEZ

OPERACIONES Y PROCESOS DE

PREPARACIN Y CONCENTRACIN

DE MINERALES

1.- Preparacin del mineral

2.- Concentracin (separacin slido slido)

3.- Desaguado (separacin slido lquido)

4.- Operaciones coadyuvantes de transporte y almacenamiento

PREPARACIN DEL MINERAL

Consiste en operaciones de reduccin de tamao y separacin de

partculas:

a. Trituracin

b. Tamizado

c. Rangos gruesos

d. molienda

e. clasificacin en rangos finos, para liberar los minerales valiosos de

los estriles

f. preparar en un rango de tamaos adecuados (malla 200).

OPERACIONES COADYUVANTES

Se denomina as a:

i. Las operaciones de almacenamiento de minerales

ii. Relaves en tolvas

iii. Canchas,

iv. Al transporte de slidos en fajas,

v. Pulpas impulsadas por bombas

vi. A travs de tuberas.

vii. Constituyen etapas intermedias, reguladores de alimentacin.

PROCESO

DE

CONMINUCIN

PROCESO DE CONMINUCIN

ETAPA DE VOLADURA:

CHANCADO

CHANCADORA GIRATORIA

La chancadora giratoria se compone fundamentalmente de un tronco de cono recto, donde

se coloca el Mantle (mvil) que es como una campana y se mueve excntricamente en el interior

de una cmara. Encima del mantle se coloca como una taza llamado Bowl Liner (fija), la trituracin

del mineral se efecta en el espacio anular comprendido entre el mantle y el bowl liner. Para regular

la salida del mineral se sube o se baja el bowl liner (taza).

La abertura anular de descarga, da lugar a la obtencin de un producto ms cbico y

homogneo.

La forma de la abertura de recepcin es favorable, para la alimentacin de trozos delgados,

lisos y llanos.

La longitud de la abertura de recepcin combinada con el rea grande, minimiza los

campaneos o atoros.

La alimentacin es mas simple, puede ser alimentada desde por lo menos dos puntos.

El bajo efecto de la volante, minimiza los picos de arranque.

El servicio de las gras puente, es mas simple que para una chancadora de quijada; una

giratoria se puede manipular mediante una sola gra, mientras que una de quijada necesita una

gra con movimiento en dos direcciones.

La velocidad mayor del eje del pin, permite el uso de motores de velocidades mayores.

El sistema de lubricacin es forma continua, mediante una bomba.

La lubricacin es continua y es mas simple y econmica que en la chancadora de quijada.

La proteccin de seguridad es mucho mas fcil.

FACTORES QUE DETERMINAN EL

RENDIMIENTO DE LAS

CHANCADORAS

La eficiencia o rendimiento de las chancadoras primaria, secundaria y terciaria se debe a los

siguientes factores:

a) A la velocidad de alimentacin

b) Al tamao del mineral que se alimenta

c) A la dureza del mineral

d) A la humedad del mineral

e) Al tamao del mineral que se reduce

f) Al desgaste de los forros

g) A la potencia de trabajo requerido

h) Al control de operacin

i) Insuficiente zona de descarga del triturador

j) Falta de control en la alimentacin

k) Controles de automatizacin

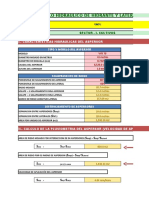

CLCULOS, BALANCES Y CONTROLES

EN LA SECCIN CHANCADO

CLCULOS, BALANCES Y CONTROLES EN LA SECCIN DE CHANCADO

CONSUMO ENERGTICO POR TONELADA DE MINERAL TRITURADO

Los costos de energa representan el gasto principal en trituracin y molienda, por eso las variables que controlan estos

costos son importantes. Para el clculo del consumo de energa se emplean las siguientes relaciones:

P = (Volts. x Amps. x 3 x cos ) / 1000 (1)

W = P / (2)

Donde:

P = Energa realmente suministrada

W = Consumo de energa (KW hr / TC

Volts = Voltaje suministrado al motor, se toma de la placa

Amps = Amperaje realmente suministrado al motor. Se determina midiendo el amperaje de los tres conductores y

obteniendo un promedio.

3 = Factor de correccin en estrella del motor trifsico

Cos = Factor de potencia

1000 = Factor de conversin de Watts a KW

= Tonelaje de mineral alimentado (TC / hr)

EJEMPLO

Calcular el consumo de energa de una chancadora de quijada que trata 30

TC/hr. Los datos obtenidos del motor de la chancadora son los siguientes:

Potencia = 120 HP Intensidad = 96,8 Amp. (prctico) Cos

= 0,8

Voltaje = 440 Volts. I. nominal = 120 Amp. (placa)

Solucin:

Calculamos la energa total suministrada empleando la relacin (1)

P = (440 volt. x 96,8 Amp. x 3 x 0,8) / 1000 = 59,02 Kw

Con la relacin (2) se calcula el consumo de energa:

W = 59,02 Kw / (30 TC/hr) = 1,967 Kw-hr / TC

Tambin podemos calcular, el tonelaje mximo que puede tratar la chancadora:

= (0,746 Kw/HP) x 120 HP / (1,967 Kw-hr) / TC

= 45, 51 TC / hr

CLCULO DE LA CAPACIDAD DE

TOLVAS

La capacidad de una tolva se determina teniendo en cuenta la forma

geomtrica de sta, la granulometra y densidad aparente del mineral.

Debemos tener presente que el material que se almacena en tolvas,

no est compacto ya que existen espacios libres entre los trozos de

mineral y stos sern mayores cuanto mayor sea la granulometra del

mismo.

Adems, las tolvas nunca se llenan completamente, quedando un

espacio libre considerable en su parte superior; por estas

consideraciones se debe estimar en cada caso especfico, la

proporcin de espacios libres, que debe descontarse del volumen total

de la tolva para obtener resultados mas reales

CLCULO DE LA CAPACIDAD DE

TOLVAS

De la fig. Adjunta, si la densidad aparente del mineral es

2,9 y su porcentaje de humedad de 5%.

Considerar que la proporcin de espacios libres es de

30% del volumen total de la tolva.

Calculamos el volumen total de la

Tolva

V tolva = V paraleleppedo sup. + V paraleleppedo inf. /

2

V tolva = (4 x 6 x1, 5) m

3

+ 1/2 (4 x 6 x 3,5) m

3

= 78

m

3

V til tolva = 78 x 0,7 = 54,6 m

3

Capacidad tolva = 54,6 m

3

x 2,9 TMH /m

3

= 158,34 TMH

Capacidad tolva = 158,34 TMH x 0,95 = 150,42 TMS

Capacidad tolva = 150,42 TMS

CLCULO DE LA CAPACIDAD DE TOLVAS

Ejemplo

Calcular la capacidad de la tolva de finos de la fig. La densidad aparente del mineral es de 2,8

y el porcentaje de humedad es 4%.Considerar 10% de espacios libres

Solucin:

V total tolva = V paraleleppedo + V tronco pirmide

V total tolva = l x a x h + h1 (A1 +A2 + A1 x A2) / 3

V paraleleppedo = 5,9 x 4,7 x 7,2 = 199,66 m3

A1 = 5,9 x 4,7 = 27,73 m2

A2 = 0,5 x 0,5 = 0,25 m2

h1 = 2,1 m

V tronco pirmide = 2,1(27,73 + 0,25 + 27,73 x 0,25) / 3

V troco. Pirmide = 21,43 m3

V total tolva = 199,66 + 21,43 = 221,09 m3

Capacidad tolva = 221,09 m3 x 2,8 TMH / m3 = 619,05 TMH

Capacidad tolva = 619,05 TMH x 0,96 = 594,29 TMS

Capacidad tolva = 594,29 TMS

CLCULO DE LA CAPACIDAD DE

CHANCADORAS

CLCULO DE LA CAPACIDAD DE CHANCADORAS

Clculo Capacidad de la Chancadora de Quijada o Mandbula

Utilizando las relaciones empricas de Taggart, podemos calcular la capacidad terica

aproximada.

T = 0,6LS (*)

T = Capacidad de la chancadora en TC/hr

L = Longitud de la chancadora en pulgada

S = Abertura de set de descarga en pulgadas

Pero podemos obtener las siguientes Relaciones:

A = L x a de donde L = A / a

Reemplazando en (*) se obtiene:

Dnde:

R = Grado de reduccin

A = rea de la abertura de la boca de la chancadora en pulg.

2

a = Ancho de la boca de la chancadora en pulgada

Considerando condiciones de operacin como: dureza, humedad, rugosidad. La

frmula se convierte en:

CLCULO DE LA CAPACIDAD DE

CHANCADORAS

TR = Kc x Km x Kf x T (**)

Dnde:

TR = Capacidad en TC / hr

Kc = Factor de dureza:

Puede variar de 1,0 a 0,65

Ejemplo:

Dolomita = 1,0 cuarcita = 0,80

Andesita = 0,9 riolita = 0,80

Granito = 0,9 basalto = 0,75 etc.

Para una operacin normal de dureza media, Kc = 0,90

CLCULO DE LA CAPACIDAD DE

CHANCADORAS

Km = Factor de humedad :

Para chancadora primaria no es afectada severamente por la humedad y

Km = 1,0

Para chancadora secundaria, para una operacin normal Km = 0,75

Kf = Factor de arreglo de la alimentacin :

Para una operacin eficiente, un sistema de alimentacin mecnica

supervisado por un operador,

Kf = 0,75 a 0,85

CLCULO DE LA CAPACIDAD DE

CHANCADORAS

Ejemplo:

Calcular la capacidad de una chancadora de quijada de 10 x 24, la abertura de

descarga es de 3/4, el recorrido de la mandbula mvil 1/2, la velocidad de la

mandbula es de 300 rpm y el peso especfico del mineral es de 2,8.

Solucin:

Podemos aplicar la relacin

T = 0,6 x 24 x 3/4 = 10,8 TC / hr

Considerando condiciones de operacin como: Kc = 0,90 ; Km = 1,0 y Kf = o,80

La capacidad de la chancadora resulta:

TR = 10,8 x 0,90 x 1,0 x 0,80 = 7,78 TC / hr

TR = 7,78 TC / hr x 0,9072 TM / 1 TC = 7,06 TM / hr

CLCULO DE LA CAPACIDAD DE

CHANCADORAS

Clculo Capacidad de las chancadoras giratorias

Las chancadoras giratorias se

especifican por la abertura o ancho de la boca y la

longitud de la circunferencia; es decir axL.

Mayormente la denominacin de estas

chancadoras, es simplemente mencionando L,

para calcular su capacidad puede emplearse la

frmula (2)

Ejemplo:

Calcular la capacidad de una chancadora giratoria de

4x36 o simplemente de 3', si el set de descarga es

de 1/2.

Solucin:

a = 4,0 pulg

L = 36,0 pulg.

S = 1/2 = 0,5 pulg.

CLCULO DE LA CAPACIDAD DE CHANCADORAS

Determinamos el grado de reduccin:

R = a / S = 4,0 / 0,5 = 8

Calculamos el rea de alimentacin (A)

Sabemos que la longitud de la circunferencia es : L = 2 r

r

2 =

L / 2x 3,1416 = 36 / 6,2832 = 5,73 pulg.

r

1 =

r

2

a = 5,73 4,0 = 1,73 pulg.

A

1

= 3,1416 x r

1

2

= 3,1416 (1,73)

2

= 9,40 pulg.

2

A

2

= 3,1416 x r

2

2

= 3,1416 (5,73)

2

= 103,15 pulg.

2

A = A

2

- A

1

= 103,15 9,40 = 93,75 pulg.

2

T = 0,6 x A / R = 0,6x93,75 / 8 = 7,03 TC / hr

Considerando las condiciones de operacin y utilizando la frmula (**), tenemos:

TR = 7, 03 x 0, 9 x 0, 75 x 0, 80 = 3,80 TC / hr

TR = 3, 80 TC / hr x 0, 9072 TM / 1 TC = 3, 45 TM / hr

CLCULO DE LA RAZN DE REDUCCIN Y LA

RAZN LMITE DE REDUCCIN

La Razn de Reduccin (R) de una chancadora cualquiera, se determina

comparando el tamao del mineral alimentado con el del triturado. Si el

tamao del mineral alimentado es de 12(tamao mximo) y el del

mineral triturado es de 2,5 (dimensin del set de descarga), la Razn de

Reduccin se calcula de la siguiente manera :

R =Tamao de mineral alimentado/ tamao de mineral triturado = 12,0/

2,5 = 4,8

La Razn Lmite de Reduccin es el 85% de la Razn de Reduccin, por lo

tanto:

Rl = 0,85 x 4,8 = 4,08

CLCULO DE LA FAJA TRANSPORTADORA

Ejemplo:

Calcular la capacidad de una faja transportadora que tiene una longitud de 194 pies,

ancho de 3 pies y tiempo que da una revolucin es de 55 segundos. El peso

promedio corte de la correa del mineral es 4,56 Kg / ft , con un porcentaje de

humedad de 5 %

Solucin:

Longitud = 194 ft Peso promedio corte correa = 4,56 Kg / ft

Ancho = 3 ft Porcentaje de humedad = 5 %

Tiempo de Rev. = 55 seg.

Calculamos la velocidad de la correa

Veloc. Correa = 194 ft / 55 seg.x 60 seg. / 1min = 211, 64 ft / min

Cap. correa = 211,64 ft/min x 4,56 Kg/ft x 60 min/1hr x1TMS/1000 Kg x 0,95

= 55,01TMS / hr

DEDUCCIN DE LA FRMULA PARA EL CLCULO

DE LA EFICIENCIA DEL CEDAZO

Deduccin de la Frmula para el Clculo de la Eficiencia del Cedazo

Es importante realizar el clculo de eficiencia, para saber en qu medida se est efectuando la clasificacin granulomtrica del mineral, con qu

eficiencia y cules son los tonelajes de Rechazo y Tamizado. De igual forma nos permite determinar si la zaranda es apropiada para el tonelaje de

mineral tratado.

Aplicando el balance de materia:

F = R + T (a)

Ff = Rr + Tt (b)

Por definicin, la eficiencia es :

E = Tt / Ff x 100 (c)

De (a) obtenemos:

R = F T

Reemplazando en (b):

Ff = (F T)r + Tt

Ff = Fr Tr + Tt

F (f r) = T ( t r )

T / F = (f r ) / ( t r )

Reemplazando en (c)

E = ( f r )t / (t r )f x 100

Como t = 100 % siempre, la eficiencia resulta:

E = ( f r ) 100 / f( 100 r) x 100 (***)

DEDUCCIN DE LA FRMULA PARA EL

CLCULO DE LA EFICIENCIA DEL CEDAZO

Dnde:

F = Tonelaje de mineral fresco alimentado

T = Tonelaje de mineral tamizado

R = Tonelaje de mineral rechazado

d = Abertura de malla de la criba o zaranda

f = Porcentaje de partculas finas inferiores que d en la alimentacin

r = Porcentaje de partculas finas inferiores que d en el rechazo

t = Porcentaje de partculas finas inferiores que d en el pasante

DEDUCCIN DE LA FRMULA PARA EL

CLCULO DE LA EFICIENCIA DEL CEDAZO

Ejemplo

Calcular la eficiencia de una zaranda, cuya malla tiene una abertura de 3/4. El

anlisis granulomtrico de la alimentacin, tamizado y rechazo arroja los

siguientes resultados:

De la fila correspondiente a la malla 3/4, ya que es la abertura de la malla del

cedazo, extraemos los siguientes valores; que corresponden a los % Ac(-) en

cada caso:

f = 67, 51 r = 39, 29 t = 100, 0

Aplicando la frmula (***) tenemos:

E = (67,51 39,29) 100 / 67,51 (100 39,29) x 100 = 68,85 %

E = 68,85 %

DEDUCCIN DE LA FRMULA PARA EL

CLCULO DE LA EFICIENCIA DEL CEDAZO

MALLA ALIMENTACIN (F) RECHAZO (R) TAMIZADO (T)

Pulg. Kg. % P % Ac(-) Kg. % P % Ac(-) Kg. % P % Ac(-)

+ 1 4,4 16,27 83,73 4,25 37,61 62,39 -.- -.- -.-

+3/4 4,3 16,22 67,51 2,61 23,10 39,29 -.- -.- 100,0

+1/2 3,8 14,44 53,07 3,00 26,55 12,74 1,76 11,01 88,99

+3/8 5,1 19,24 33,83 1,08 9,56 3,18 3,18 20,04 68,95

+ 4 1,7 6,56 27,37 0,36 3,18 0,00 4,27 27,53 41,42

- 4 7,2 27,27 0,00 -.- 0,00 0,00 6,59 41,42 0,00

Total 26,5 100,0 11,3 100,0 15,80 100,0

MOLIENDA

CIRCUITO MOLIENDA Y CLASIFICACIN

a) Conminucin

b) F80, P80

c) Work Index

d) Carga circulante

e) Velocidad Crtica

f) Tipos de molienda

g) Medios de molienda

h) Mecanismos de molienda

i) Revestimientos de los molinos

CONMINUCIN

CONMINUCIN: Proceso por el cual se produce una reduccin de

tamao de las partculas de mineral mediante trituracin y/o

molienda, con el fin de:

Liberar las especies diseminadas

a) Facilitar el manejo de los slidos

b) Obtener un material de tamao apropiado y controlado

El resultado de la conminucin es medido a travs de la razn de

reduccin:

c) F80, P80

d) F80: Tamao del 80% acumulado pasante en la alimentacin

e) P80. Tamao del 80% acumulado pasante en el producto

TAMAO DE PARTCULA

CLCULO DEL WORK INDEX

WORK INDEX

Es la relacin entre la facilidad con que una partcula es reducida

de tamao y la resistencia de la partcula misma

Su concepto es clave para la determinacin de la energa de

molienda (Kw-h/ton)

CARGA CIRCULANTE

CARGA CIRCULANTE: Se define como la razn entre el flujo de

material que recircula y la alimentacin fresca que llega al circuito

VELOCIDAD CRTICA

VELOCIDAD CRTICA: Es aquella que hace que la fuerza

centrfuga que acta sobre los elementos moledores (bolas)

equilibre el peso de los mismos en cada instante. Cuando esto ocurre,

los elementos moledores se pegan a las paredes y no ejercen ninguna

accin moledora

VELOCIDAD CRTICA

TIPOS DE MOLIENDA

TIPOS DE MOLIENDA

La molienda se puede hacer a materiales secos (molienda seca) o a

suspensiones de slidos en lquido (agua) llamada molienda hmeda.

La molienda seca es comn en la industria del cemento, mientras que la

hmeda se emplea en la preparacin de minerales para concentracin.

VELOCIDAD CRTICA

MOLINO DE BOLAS

MXIMO NIVEL DE CARGA

VELOCIDAD DE ROTACIN DEL

MOLINO

INCREMENTO DE LA FINEZA EN LA

ALIMENTACIN FRESCA DEL MOLINO

REDUCIR LA FINEZA DEL PRODUCTO

AL MNIMO PERMITIDO

TAMAO PTIMO DE BOLAS A

RECARGAR

MXIMO CONTENIDO DE SLIDOS EN

EL RETORNO DE HIDROCICLONES

LA MOLIENDA

La molienda es la operacin final de reduccin de tamao o la liberacin de

las partculas valiosas del mineral, para proceder a su concentracin. En sta

etapa es necesario reducir su tamao de 1, 3/4, 1/2, 3/8, 1/4, hasta un

producto de 40 a 80 % -200 mallas.

La molienda se produce normalmente en tambores rotativos, los

mismos que pueden utilizar los siguientes medios de molienda: El propio

mineral (molienda autgena) y medios metlicos(barra o bolas de acero). Los

medios de molienda o elementos triturantes deben golpearse entre s, en

esto se diferencia stas mquinas de las de chancado, en los cuales las

superficies triturantes por el mecanismo que las mueve nunca llegan a

tocarse. El producto del chancado del mineral, se almacena en la tolva de

finos de donde cae por un shute a la faja transportadora que alimenta al

molino de barras o bolas. Entre el shute y la faja hay una compuerta para

medir la cantidad de mineral que se va tratar en la planta.

MEDIOS DE MOLIENDA

Llamado tambin elementos de molienda, el molino cilndrico

emplea como medios de molienda las barras o bolas, cayendo en forma

de cascada para suministrar la enorme rea superficial que se requiere

para producir capacidad de molienda. Estos cuerpos en movimiento y

libres, los cuales son relativamente grandes y pesados comparadas con

las partculas minerales, son recogidos y elevados hasta un ngulo tal,

que la gravedad vence a las fuerzas centrfugas y de friccin. La carga

luego efecta cataratas y cascadas hacia abajo rompiendo de esta

manera las partculas minerales, mediante impactos repetidos y

continuados, as como por flotamiento.

BLINDAJES DE MOLINO

Llamado tambin forros o chaquetas, que afectan las caractersticas

de molienda de un molino en dos maneras:

a) Por el espacio muerto que ellos ocupan dentro del casco del molino; este

espacio podra ser ocupado por mineral y medios de molienda. Es decir le

resta capacidad de molienda.

b) Los forros controlan la accin de molienda de los propios medios de

molienda.

Desde el punto de vista mecnico, los forros de molino funcionan para

voltear la carga de los medios de molienda a lo largo de las lneas del pin y

catalina.

VARIABLES DE MOLIENDA

Para que la molienda sea racional y econmica hay considerar las siguientes variables o factores :

1.- Carga de mineral. La cantidad de carga que se alimenta al molino debe ser controlada, procurando que la carga sea lo mximo

posible. Si se alimenta poca carga se perder capacidad de molienda y se gastar intilmente bolas y chaquetas. Si se alimenta

demasiada carga se sobrecargar el molino y al descargarlo se perder tiempo y capacidad de molienda.

2.- Suministro de agua. Cuando el mineral y el agua ingresan al molino forman un barro liviano llamadopulpa, que tiene la tendencia de

pegarse a las bolas o barras, por otro lado el agua ayuda avanzar carga molida.

Cuando se tiene en exceso la cantidad de agua lava la barras o bolas, y cuando ests caen se golpean entre ellas y no muelen nada.

Adems el exceso de agua , saca demasiado rpido la carga y no da tiempo a moler, saliendo la carga gruesa.

Cuando hay poco agua la carga avanza lentamente y la pulpa se vuelve espeso alrededor de las barras o bolas, impidiendo buenos

golpes porque la pulpa amortigua dichos golpes.

3.- Carga de bolas o barras. Es necesario que el molino siempre tenga su carga normal de medios moledores, porque las barras y bolas

se gastan y es necesario reponerlas. El consumo de las barras y bolas dependen del tonelaje tratado, dureza del mineral, tamao del

mineral alimentado y la finura que se desea obtener en la molienda. Diariamente, en la primera guardia debe reponerse el peso de bolas

consumidas del da anterior.

Cuando el molino tiene exceso de bolas, se disminuye la capacidad del molino, ya que stas ocupan el espacio que corresponde a la

carga.

Cuando la carga de bolas est por debajo de lo normal, se pierde capacidad moledora por que habr dificultad para llevar al mineral a

la granulometra adecuada.

4.- Condiciones de los blindajes. Es conveniente revisar peridicamente la condicin en que se encuentran los blindajes, si estn muy

gastados ya no podrn elevar las bolas a la altura suficiente para que puedan trozar al mineral grueso.

La carga de bolas y la condicin de los blindajes se puede controlar directamente por observacin o indirectamente por la disminucin

de la capacidad de molienda y por anlisis de mallas del producto de la molienda.

5.- Tiempo de molienda. La permanencia del mineral dentro del molino determina el grado de finura de las partculas liberadas. El grado

de finura est en relacin directa con el tiempo de permanencia en el interior del molino. El tiempo de permanencia se regula por medio

de la cantidad de agua aadida al molino.

CONTROL DE LAS VARIABLES EN LA MOLIENDA

Toda molienda se reduce a administrar y controlar correctamente las variables

1.- Sonido de las barras o bolas. El sonido de las barras o bolas sealan la cantidad de carga

que hay dentro del molino, y debe ser ligeramente claro. Si las barras o bolas hacen un ruido

sordo es porque el molino est sobre cargado, por el exceso de carga o poco agua. Si el ruido

es excesivo es porque el molino est descargado o vaco, falta de carga o mucho agua.

2.- La densidad de pulpa. La densidad de la pulpa de la carga del molino es tambin una

manera de controlar las variables, agua y carga. La densidad de pulpa en la molienda debe

mantenerse constante.

3.- El ampermetro. Es un aparato elctrico que est conectado con el motor del molino. Su

misin es sealar cul es el amperaje o consumo de corriente elctrica que hace el motor. El

ampermetro de marcar entre determinados lmites, por lo general una subida del amperaje

indica exceso de carga, una bajada seala la falta de carga.

Para cada molino est instalado su respectivo ampermetro, los ampermetros de los

molinos de bolas no tienen mucha variacin

PARTES DEL MOLINO

Mencionamos las partes principales del molino:

Mun de alimentacin. Es el conducto para la entrada de carga impulsada por la cuchara de alimentacin.

Chumaceras. Se comporta como soporte del molino y es a la vez la base sobre la que gira el molino.

Pin y Catalina. Son los mecanismos de transmisin de movimiento. El motor de molino acciona un contra eje al

que est acoplado el pin. Este es el encargado de accionar la catalina la que proporciona el movimiento al molino.

Cuerpo o Casco. Es de forma cilndrica y est en posicin horizontal, dicha posicin permite la carga y descarga

contina. En su interior se encuentran las chaquetas o blindajes, que van empernadas al casco del molino, que proporcionan

proteccin al casco.

Tapas. Soportan los cascos y estn unidos al mun

Forros, Blindajes o Chaquetas. Sirven de proteccin del casco del molino que resiste el impacto de las barras y bolas,

as como de la misma carga.

Mun de descarga. Es la parte por donde se realiza la descarga de la pulpa. Por esta parte se alimentan barras y

bolas.

Trommel. Desempea un trabajo de retencin de bolas, especialmente de aquellos que por excesivo trabajo han

sufrido demasiado desgaste. De igual modo sucede con el mineral o rocas muy duros que no pueden ser molidos

completamente, por tener una granulometra gruesa quedan retenidos en el trommel. De esta forma se impiden que tanto

bolas como partculas minerales muy gruesas ingresen a las bombas. El trommel se instala solamente en los molinos de bolas.

Ventana de Inspeccin. Est instalado en el casco del molino, tiene una dimensin suficiente como para permitir el

ingreso de una persona. Por ella ingresa el personal a efectuar cualquier reparacin en el interior del molino. Sirve para cargar

bolas nuevas (carga completa) asi como para descargarlas para inspeccionar las condiciones en las que se encuentran las bolas y

blindajes

MOLIENDA AUTGENA

En los aos recientes se ha centrado la atencin en la molienda

autgena o automolienda. La molienda autgena se describe como aquella

molienda en la que no se usan medios de molienda de acero (bolas o barras),

sino el mismo material que est siendo molido.

La atraccin de la molienda autgena es que reduce los costos de

operacin que proviene principalmente del rebajado consumo de acero,

eliminacin de la contaminacin qumica por el hierro desgastado,

disminucin en el uso de reactivos qumicos. As mismo se ha detectado un

consumo de potencia de 5 a 25% mayor por tonelada de mineral molido en

molienda autgena, comparada con la molienda clsica.

Se denomina clasificacin, a la separacin de un conjunto de partculas

de tamaos heterogneos en dos porciones; es decir finos y gruesos. La

clasificacin se realiza por diferencias de tamao y de gravedad

especfica, que originan diferentes velocidades de sedimentacin entre

las partculas en un fluido (agua).

Las operaciones de clasificacin se efectan en diferentes

tipos de aparatos, tales como los clasificadores mecnicos

(clasificadores helicoidales y de rastrillos) y los hidrociclones.

Comnmente en las plantas concentradoras se denomina al

rebose del clasificador o finos con expresin inglesa overflow (O/F) y a

la descarga o gruesos como underflow (U/F).

CONTROL DE OPERACIN EN LA MOLIENDA

Entre los principales controles que se realiza en la seccin de

molienda son .los siguientes:

Se controla la carga de alimentacin al molino.

Se controla la densidad de pulpa en la descarga del molino, en el

overflow y underflow del hidrocicln o clasificador.

El nmero de barras y bolas que se cargan a los molinos.

Horas de funcionamiento, horas de parada y el total de horas

trabajadas por cada molino.

CALCULOS, BALANCES Y CONTROLES EN LA SECCIN DE MOLIENDA

Clculo del peso total de bolas y la carga diaria

Se calcula el peso total de bolas, utilizando la expresin:

W = 80 x D2 x L (7)

Dnde:

W = Peso total de bolas en libras (lb)

D = Dimetro al interior de revestimientos en pies (ft)

L = Longitud del molino en pies (ft)

Ejemplo

Calcular el peso total de bolas de un molino 7 x 6

Solucin:

Los molinos se designan mencionando el dimetro y la longitud (Dx L)

D = 7 ft

L = 6 ft

Remplazando en (6)

W = 80 x (7)2 x 6 = 23520 lbs

Para la carga inicial de bolas:

Suponiendo que empleamos bolas de 3 de dimetro ()

1 bola de 3 = 1,817 Kg

23520 lbs x (1 bola 3 / 1,817 Kg ) x (1 Kg / 2,2 lbs) = 5883,8 bolas

Aproximando N de bolas iniciales = 5884 bolas

Para la carga diaria de bolas al molino, se tiene que tener los siguientes

datos:

Mineral tratado en planta = 500 TMS / da

Factor de consumo de bolas = 0,84 Kg /TMS

Peso promedio de 1 bola de 3 = 1,817 Kg

(500TMS/da) x (0,84 Kg /TMS) x (1 bola 3 / 1,817 Kg) = 231,15

bolas/da

Aproximando la carga diaria de bolas de 3 = 231 bolas / da

Determinacin de la velocidad crtica (Vc)

En un molino a una velocidad angular baja, los medios de molienda, se elevan

a una cierta altura, junto con el tambor, y luego resbalan o ruedan hacia abajo. Al

aumentar la velocidad de rotacin a partir de una velocidad llamada crtica, las

bolas bajo el efecto de una fuerza centrfuga se adhieren a las paredes internas del

molino y giran junto con l sin realizar ningn trabajo de molienda.

La velocidad crtica se calcula con la siguiente expresin:

Vc = 76,8 / D (8)

Donde :

Vc = Velocidad crtica en RPM

D = Dimetro entre revestimientos en ft

Ejemplo

Calcular la velocidad crtica del molino de bolas 7 x 6

Solucin:

Reemplazando en la relacin (8)

Vc = 76,8 / 7 = 76,8 / 2,646 = 29,02 RPM

Determinacin de la velocidad de operacin (Vo)

La velocidad de operacin se determina en funcin de la velocidad crtica

Para molino de bolas: Vo = 70 - 85 % de la Vc

Para molino de barras: Vo = 60 - 75 % de la Vc

Para molino autgena: Vo = 75 - 95 % de la Vc

Ejemplo

Calcular la velocidad de operacin del molino de bolas 7 x 6

Solucin:

Vo = 0,85 x 29,02 = 24,67 RPM 25 RPM

Vo = 0,70 x 29,02 = 20,31 RPM 20 RPM

La velocidad de operacin oscila entre 20 a 25 RPM

La velocidad de operacin es de 22 RPM

Determinacin de la carga circulante del molino

En el circuito de molienda es de particular importancia la determinacin de la carga

circulante (cc), porque sirve para la seleccin del equipo y el clculo de eficiencia de la

molienda. La carga circulante, es el tonelaje de arena que regresa al molino de

bolas. La relacin o razn de carga circulante (Rcc), es aquella relacin entre el

tonelaje de cc y tonelaje de alimentacin. El clculo se har para un slo molino y se basa

en el anlisis granulomtrico, dilucin, porcentaje de slidos, y densidad de pulpa.

Reduccin de la carga circulante:

F = Alimentacin al molino

U = Underflow o Arenas o Carga circulante

D = Descarga del molino

O = Overflow o Rebose clasificador

Balance en el molino

U + F = D (a)

Para una malla determinada

Uu + Ff = Dd (b)

(a) en (b)

Uu + Ff = (U + F) d

Uu + Ff = Ud + Fd

U(u - d) = F(d f)

U / F = (d f) / (u d) (c)

Balance global del circuito

F = O

Para una malla determinada

Ff = Oo, f = o

Reemplazando en (c)

U / F = (d o) / (u d) (9)

Relacin de carga circulante (Rcc)

Por definicin: Rcc = U / F (d)

U = Rcc x F (10)

Remplazando (d) en (9)

Rcc = (d o) / (u d) (11)

You might also like

- Diseño y Calculo de Equipos de Planta MetalurgicaDocument18 pagesDiseño y Calculo de Equipos de Planta MetalurgicaSaussure Fer CcoriNo ratings yet

- FAJASDocument57 pagesFAJASanselmo100% (1)

- Evalucacion de Plantas Concentradoras - Compress PDFDocument30 pagesEvalucacion de Plantas Concentradoras - Compress PDFAlessandra guerrero zuritaNo ratings yet

- CALCULADENSIDADDocument21 pagesCALCULADENSIDADermeszhigueNo ratings yet

- Problemas de Preparacion Mecanica de MineralesDocument2 pagesProblemas de Preparacion Mecanica de MineralesTacachiri Chocamani JaimeNo ratings yet

- EjerciciosDocument8 pagesEjerciciosGregory Nick Toledo Veliz100% (1)

- Proceso CIP en planta de cianuración de oroDocument38 pagesProceso CIP en planta de cianuración de orojose100% (1)

- Velocidad crítica molinos SAGDocument3 pagesVelocidad crítica molinos SAGkdunsmoreNo ratings yet

- Hidrociclones Calculo de D50 LibreDocument67 pagesHidrociclones Calculo de D50 Libreelchevere_5100% (2)

- Molienda en Serie Con Clasificacion en Circuito Cerrado PDFDocument21 pagesMolienda en Serie Con Clasificacion en Circuito Cerrado PDFvictorrubenNo ratings yet

- Determinación del tiempo óptimo de flotación rougher mediante pruebas de cinética y ciclo abiertoDocument4 pagesDeterminación del tiempo óptimo de flotación rougher mediante pruebas de cinética y ciclo abiertoPaulina Rodriguez RojasNo ratings yet

- Problemas de ChancadoDocument10 pagesProblemas de Chancadodiscotopm100% (2)

- Calculo y Dimensionamiento de Bombas y MotorDocument3 pagesCalculo y Dimensionamiento de Bombas y MotorAdemar Wilson Copa CayoNo ratings yet

- Manual de Chancado RosauraDocument42 pagesManual de Chancado RosauraAntoniHinojosaNo ratings yet

- Ejercicios Solemne 1 HidrometalurgiaDocument13 pagesEjercicios Solemne 1 HidrometalurgiaBelfor LatorreNo ratings yet

- Descripcion de Agitador de Flotacion DenverDocument5 pagesDescripcion de Agitador de Flotacion DenverJimmyFigueroaANo ratings yet

- Amalgamacion de MineralesDocument10 pagesAmalgamacion de MineralesNanny Alpaca ValdiviaNo ratings yet

- MolinosDocument5 pagesMolinosKevin H. EstrellaNo ratings yet

- Densidad Aparente y Capacidad de Tolva.Document15 pagesDensidad Aparente y Capacidad de Tolva.Edinson Klever Ponce RamirezNo ratings yet

- Dosificación de ReactivosDocument2 pagesDosificación de Reactivoskaralejea100% (1)

- A15) Análisis Pruebas Piloto y Dimensionamiento Molinos SagDocument47 pagesA15) Análisis Pruebas Piloto y Dimensionamiento Molinos SagEdú BrizuelaNo ratings yet

- Eficiencia de ZarandaDocument3 pagesEficiencia de ZarandaPIERO LEONARDO TOMASTO CRISTOBALNo ratings yet

- 1er Examen Proces 1Document12 pages1er Examen Proces 1Pedro RodriguezNo ratings yet

- Diseño 1Document3 pagesDiseño 1Victor Cuadros VeraNo ratings yet

- Tarea Laboratorio 11Document13 pagesTarea Laboratorio 11Maria TomayaNo ratings yet

- 2.3.3. - Problemas de SXDocument65 pages2.3.3. - Problemas de SXHELLEN MEDALID BENAVENTE ARAPANo ratings yet

- Velocidades Critica, Periférica y de Operación de Un Molino de BolasDocument12 pagesVelocidades Critica, Periférica y de Operación de Un Molino de Bolaswilmer100% (1)

- Tolva de GRUESOS Y CHANCADORA DE MANDIBULADocument9 pagesTolva de GRUESOS Y CHANCADORA DE MANDIBULACristian CariNo ratings yet

- Calculo Potencia, Molino de Bolas Nueva ZonaDocument32 pagesCalculo Potencia, Molino de Bolas Nueva ZonaEDUARDO100% (1)

- Densidad de PulpaDocument18 pagesDensidad de PulpaRicky Alejandro100% (1)

- Planta de Adsorcion Desorcion y ReactivaDocument63 pagesPlanta de Adsorcion Desorcion y ReactivaAnonymous TsKN7XZB100% (1)

- Ejercicio 1 Tarea Split Factors PDFDocument1 pageEjercicio 1 Tarea Split Factors PDFFran GutierrezNo ratings yet

- Capitulo Iv PDFDocument17 pagesCapitulo Iv PDFJose Luis Layme AlvareszNo ratings yet

- Libro MagneDocument62 pagesLibro MagneFrancisca IbacetaNo ratings yet

- Procesamiento de Minerales I - Analisis Granulometrico TAMICES PDFDocument30 pagesProcesamiento de Minerales I - Analisis Granulometrico TAMICES PDFedisonNo ratings yet

- Procesamiento de minerales de cobre en Doe Run Perú - División CobrizaDocument23 pagesProcesamiento de minerales de cobre en Doe Run Perú - División CobrizaThalia QuispeNo ratings yet

- Work IndexDocument29 pagesWork IndexJose Alvarado MorvelíNo ratings yet

- CianuraciónDocument47 pagesCianuraciónMax Tapia Castillo100% (1)

- Evaluación metalúrgica planta beneficio Retamas Marzo 2009Document171 pagesEvaluación metalúrgica planta beneficio Retamas Marzo 2009Luis Katsumoto Huere AnayaNo ratings yet

- MIN 221 Ejercicios (Cap IV)Document4 pagesMIN 221 Ejercicios (Cap IV)DiegoFlores100% (1)

- Estudio Del Proceso de Cianuracion de Oro Por Heap LeachinDocument86 pagesEstudio Del Proceso de Cianuracion de Oro Por Heap LeachinSusana Condori HuaracNo ratings yet

- Carga Moledora Sistema AzzaroniDocument11 pagesCarga Moledora Sistema AzzaroniNataniel LinaresNo ratings yet

- Balances MetalúrgicosDocument8 pagesBalances MetalúrgicosJhonny Villarroel0% (1)

- Labo - Tolva de ChancadoDocument5 pagesLabo - Tolva de ChancadoCesarSánchezNo ratings yet

- Mezcla de suspensiones para obtener densidad objetivoDocument22 pagesMezcla de suspensiones para obtener densidad objetivoangelica100% (1)

- Diseño de La Etapa de Conminucion Convencional 1Document35 pagesDiseño de La Etapa de Conminucion Convencional 1Rodrigo EncinasNo ratings yet

- Simulación 1 Circuito de ChancadoDocument24 pagesSimulación 1 Circuito de ChancadoGianfranco Dany Morales RamosNo ratings yet

- Ejercicios de Manejo de PulpaDocument14 pagesEjercicios de Manejo de PulpaDavid MartinezNo ratings yet

- Perfil de Planta Concentradora para El Tratamiento de 50 TD de Chalcopirita - Flotación de CobreOro Con Celdas SerranoDocument32 pagesPerfil de Planta Concentradora para El Tratamiento de 50 TD de Chalcopirita - Flotación de CobreOro Con Celdas SerranoFidel Ramon100% (3)

- El Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFDocument14 pagesEl Consumo de Medios de Molienda y Su Relación Con Las Variables Operacionales PDFLevi GuzmanNo ratings yet

- Prueba de Work IndexDocument10 pagesPrueba de Work IndexEdgard Brayans SucaNo ratings yet

- Capitulo IIDocument70 pagesCapitulo IINataniel LinaresNo ratings yet

- Bal Chan ADocument51 pagesBal Chan ASergio Tarquino HurtadoNo ratings yet

- Concentración de Minerales-UPCDocument20 pagesConcentración de Minerales-UPCPIERO OLORTEGUINo ratings yet

- Concentración de Minerales-UPC - SEM IVDocument20 pagesConcentración de Minerales-UPC - SEM IVMaria Angelica Torres OchoaNo ratings yet

- Tolvas de GruesoDocument3 pagesTolvas de Gruesojose50% (2)

- Diapo 4Document5 pagesDiapo 4maferNo ratings yet

- Diseño de Un Circuito de ChancadoDocument33 pagesDiseño de Un Circuito de ChancadoAnonymous kfRV4sHUSNo ratings yet

- Preparacion Mecanica - ChancadoDocument31 pagesPreparacion Mecanica - ChancadoDavid Rodriguez RemigioNo ratings yet

- Calculo de La Capacidad de ChancadorasDocument6 pagesCalculo de La Capacidad de Chancadorasmaximo huaman lujan0% (1)

- DOC-20190829-WA0007 Lista de EstandaresDocument2 pagesDOC-20190829-WA0007 Lista de EstandaresJorge Vilela DuranNo ratings yet

- Ohsas 18001Document35 pagesOhsas 18001alvarogv79No ratings yet

- D DT 01 Ficha Técnica THOR GEL 1Document2 pagesD DT 01 Ficha Técnica THOR GEL 1Jorge Vilela DuranNo ratings yet

- GF-MP - 497A - (Bentonita Sódica Granulada)Document2 pagesGF-MP - 497A - (Bentonita Sódica Granulada)Jorge Vilela DuranNo ratings yet

- Hoja de datos de seguridad bentonita sódica granuladaDocument4 pagesHoja de datos de seguridad bentonita sódica granuladaSebastian CryNo ratings yet

- Uada 2017 ArequipaDocument57 pagesUada 2017 ArequipaJorge Vilela DuranNo ratings yet

- D DT 01 Ficha Técnica THOR GEL 1Document2 pagesD DT 01 Ficha Técnica THOR GEL 1Jorge Vilela DuranNo ratings yet

- MSDS Bentonita3 8Document5 pagesMSDS Bentonita3 8Daniel VelaNo ratings yet

- GF-MP - 497A - (Bentonita Sódica Granulada)Document2 pagesGF-MP - 497A - (Bentonita Sódica Granulada)Jorge Vilela DuranNo ratings yet

- Hoja Técnica ThorgelDocument3 pagesHoja Técnica ThorgelLisandro VilhNo ratings yet

- MSDS Bentonita3 8Document5 pagesMSDS Bentonita3 8Daniel VelaNo ratings yet

- Hoja Técnica ThorgelDocument3 pagesHoja Técnica ThorgelLisandro VilhNo ratings yet

- Presentacion 14 Julio-ArequipaDocument25 pagesPresentacion 14 Julio-ArequipaJorge Vilela DuranNo ratings yet

- Hoja de datos de seguridad bentonita sódica granuladaDocument4 pagesHoja de datos de seguridad bentonita sódica granuladaSebastian CryNo ratings yet

- Manual GeocatminDocument37 pagesManual GeocatminLuis Lorenzo Rodriguez RojasNo ratings yet

- Manual Geocatmin 3Document27 pagesManual Geocatmin 3Alvaro Flores FigueroaNo ratings yet

- Julio Vizcardo - Procedimiento Ordinario MineroDocument46 pagesJulio Vizcardo - Procedimiento Ordinario MinerojorgeNo ratings yet

- Patricia Astete Quintana-Registro de Información en El SIDEMCAT-Digitalización de Expedientes MinerosDocument44 pagesPatricia Astete Quintana-Registro de Información en El SIDEMCAT-Digitalización de Expedientes MinerosJorge Vilela DuranNo ratings yet

- Obligaciones de Pago de Derecho de Vigencia y Penalidad - Caducidad - Ultima Version - VFMDocument32 pagesObligaciones de Pago de Derecho de Vigencia y Penalidad - Caducidad - Ultima Version - VFMJorge Vilela DuranNo ratings yet

- Jaime Castro - Arequipa - Julio 2017 - Evaluacion Tecnica PetitDocument48 pagesJaime Castro - Arequipa - Julio 2017 - Evaluacion Tecnica PetitjorgeNo ratings yet

- NTP 370.055.1999 Seguridad Eléctrica. Sistema de Puesta A Tierra PDFDocument19 pagesNTP 370.055.1999 Seguridad Eléctrica. Sistema de Puesta A Tierra PDFpercy_aragon_1No ratings yet

- Manual de Inversion Del Sector Minero PeruDocument39 pagesManual de Inversion Del Sector Minero PerualxmalagaNo ratings yet

- Produccion OrganicaDocument5 pagesProduccion OrganicaJorge Vilela DuranNo ratings yet

- Presentación Del Sr. Juan Carlos Rivero SalcedoDocument31 pagesPresentación Del Sr. Juan Carlos Rivero SalcedoJorge Vilela DuranNo ratings yet

- Norma Ohsas 18001Document24 pagesNorma Ohsas 18001Jose LuisNo ratings yet

- Guía 4 - Clasificación de Rocas Metamórficas PDFDocument11 pagesGuía 4 - Clasificación de Rocas Metamórficas PDFSejoDeLaCruzNo ratings yet

- Ponencia Juan José OcolaDocument64 pagesPonencia Juan José OcolaomarNo ratings yet

- Ley 29783 PDFDocument80 pagesLey 29783 PDFHardyy Brian Malaga BustinzaNo ratings yet

- Tractor AgricolaDocument27 pagesTractor AgricolaRonnyFernandoNo ratings yet

- Seminario de Programación: Matlab BásicoDocument68 pagesSeminario de Programación: Matlab BásicoJorge Vilela DuranNo ratings yet

- Hidroelectrica de PradoDocument23 pagesHidroelectrica de Pradoosgue08No ratings yet

- Examenes Biotecnologia AmbientalDocument12 pagesExamenes Biotecnologia AmbientalThe AnymousNo ratings yet

- Comparacion Tecnico-Operativa de Las Plantas de Tratamiento de Agua Potable de "La Flora-Floridablanca y Valledupar..Document14 pagesComparacion Tecnico-Operativa de Las Plantas de Tratamiento de Agua Potable de "La Flora-Floridablanca y Valledupar..HERNANDO PACHECO AREVALONo ratings yet

- Tintas UNICODocument37 pagesTintas UNICOMiguel MigueleroNo ratings yet

- La Creación Del MundoDocument4 pagesLa Creación Del MundoKarinaNo ratings yet

- Aceite SiliconadoDocument9 pagesAceite SiliconadoHubertt Chacon AntonioNo ratings yet

- Informe 2 LabDocument7 pagesInforme 2 LabRayner ObandoNo ratings yet

- Guia Elaboracion de BocadilloDocument4 pagesGuia Elaboracion de BocadilloD Yecenia Yama GuapucalNo ratings yet

- Fauna en AragonDocument128 pagesFauna en AragonManuel SánchezNo ratings yet

- Factores abióticos agrícolasDocument6 pagesFactores abióticos agrícolasjairoNo ratings yet

- Formación de La Imagen Latente y Procesamiento RadiográficoDocument35 pagesFormación de La Imagen Latente y Procesamiento RadiográficoValentina Yáñez EgoaguirreNo ratings yet

- Evaluacion de Las Reglas de Oro de Los Manuales de Diseño de Sistemas de EndulzamientoDocument48 pagesEvaluacion de Las Reglas de Oro de Los Manuales de Diseño de Sistemas de EndulzamientoAngel RiveroNo ratings yet

- HDS Aceite Motor A Diesel Sae 10W-30Document7 pagesHDS Aceite Motor A Diesel Sae 10W-30Hugo MaciasNo ratings yet

- Albuferas de Medio MundoDocument40 pagesAlbuferas de Medio MundoRoberto Cesar Mendoza Simon62% (13)

- 5 Tesis Maes Aranzazu 2015Document93 pages5 Tesis Maes Aranzazu 2015LEIDY TATIANA PEREA PALACIONo ratings yet

- Taller Riesgos FisicosDocument28 pagesTaller Riesgos Fisicosandres900213100% (1)

- El Delta Bonaerense Naturaleza Conservacion y Patrimonio CulturalDocument423 pagesEl Delta Bonaerense Naturaleza Conservacion y Patrimonio CulturalEmanuel PerezNo ratings yet

- Capítulo 7 AcuarioDocument4 pagesCapítulo 7 AcuarioFrankLeeNo ratings yet

- 10 Mandamientos de Un Abdomen Perfecto PDFDocument37 pages10 Mandamientos de Un Abdomen Perfecto PDFDeybi Alonso Morales CastañoNo ratings yet

- Informe Tecnico Molle CanchaDocument3 pagesInforme Tecnico Molle CanchaWilliams David PerezNo ratings yet

- Diseño de Sistema de Agua y Desague de Una Vivienda UnifamiliarDocument16 pagesDiseño de Sistema de Agua y Desague de Una Vivienda UnifamiliarAaron Brock100% (5)

- Actividad 8. Design Thinking InnovacionDocument17 pagesActividad 8. Design Thinking InnovacionCristian Alejandro BernalNo ratings yet

- Stem Es Adhesivos Medios y ResinasDocument37 pagesStem Es Adhesivos Medios y ResinasGladys CamachoNo ratings yet

- Pita Inventa Una PalabraDocument7 pagesPita Inventa Una Palabranamek85095No ratings yet

- 1 Diseño AspersorDocument34 pages1 Diseño AspersorLuis Medina100% (1)

- Reporte Corto CristalizaciónDocument4 pagesReporte Corto CristalizaciónNoe RechnitzerNo ratings yet

- Síntesis de 1-BromobutanoDocument5 pagesSíntesis de 1-BromobutanoGian F. Alvarez100% (1)

- Harina de PescadoDocument8 pagesHarina de PescadoGustavo PorrasNo ratings yet

- Procedimiento de Trabajo en Instalaciones SanitariasDocument11 pagesProcedimiento de Trabajo en Instalaciones SanitariasXPatiux ChiNo ratings yet

- Windsor & Newton Artisan Booklet SpaDocument12 pagesWindsor & Newton Artisan Booklet SpavvivancoNo ratings yet