Professional Documents

Culture Documents

Conception CL Amal Belghazi

Uploaded by

amelleCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Conception CL Amal Belghazi

Uploaded by

amelleCopyright:

Available Formats

Supply chain management 2013-2014

Amal BELGHAZI

Postulat :

il nexiste pas de diffrence entre une entreprise industrielle et une entreprise dlivrant des

services : le point commun tout modle conomique est le client. En effet, il nexiste pas de

Supply Chain sans client.

Bas sur ce postulat, le modle SCOR sert de rfrence de multiples secteurs industriels et de

services dans le monde (aronautique, chimie, agroalimentaire, lectronique, grande

distribution, prestations logistiques).

Cest quoi ?

Rfrentiel mondial ayant pour finalit loptimisation des processus de logistique, il est aussi, une

dmarche mthodologique structure, rassemblant de nombreux acteurs de la chane

logistique.

Les macro-processus sont spcialiss par type de production, fabrication sur stock, fabrication

la commande et conception la commande. Dans le but dintgrer la chaine logistique, le

mme dcoupage est appliqu aux processus des fournisseurs et des clients de l'entreprise.

Diverses attentes des entreprises :

Les entreprises optent pour lutilisation du modle principalement afin de :

Soutenir leurs dcisions stratgiques : le modle SCOR est un excellent vecteur de mise en

place des dcisions issues de la planification stratgique des entreprises.

Fournir un cadre cohrent la mesure de leurs performances : le modle soutient les

entreprises face la complexit des structures organisationnelles qui engendrent des

dysfonctionnements de communication et des incohrences dans la construction et lutilisation

des indicateurs cls de performance.

Contribuer aux oprations dintgration interne et externe : le modle aide concevoir des

structures de flux transversales permettant aux entreprises de crer de vritables pipelines depuis

lentre de la commande jusqu son paiement (order to cash). Il facilite et initie, par ailleurs,

lintgration des diffrents acteurs de la chane.

Le modle ralise lintgration la fois verticale (de la stratgie la transaction) et horizontale

(de bout en bout) de la chane.

Planification

Le modle regroupe lagrgation de la demande, la dtermination

des besoins matires et des composants, des capacits globales,

laffectation des ressources et le niveau de stocks.

Les dcisions de faire ou faire-faire , la planification de la capacit

long terme, la gestion des montes en charge, des lancements de

nouveaux produits et des fins de vie constituent lensemble des

problmatiques traiter ce niveau.

Approvisionnement

Ce processus correspond la planification des commandes,

rceptions, contrles et mise disposition des matires et composants

ncessaires la fabrication. Il inclut galement la certification des

fournisseurs ainsi que leurs suivi de performance en terme de dlai et

de qualit.

Les 5 processus de management du modle SCOR :

Distribution

Le processus de distribution se compose du traitement des commandes,

de la gestion des entrepts et des manutentions , des transports ainsi

que des stocks de produits finis.

Retour

Ce processus est associ au service aprs vente ainsi quaux retours des

produits pour nimporte quelle raison.

La production englobe la rception des matires et composants, la

fabrication, le contrle et lemballage, ainsi que la gestion des sites de

productions et des quipements (amnagement, entretien, qualit,

capacit court terme, ordonnancement).

Production

Les 5 processus de management du modle SCOR:

Retour

Retour

Retour

Les niveaux du modle SCOR :

Niveau 1: Etablissement du modle SC avec 4 processus gnriques : Planification,

approvisionnement, fabrication, livraison.

Niveau 2: Dfinition des catgories dans le processus gnriques.

Intgration de la stratgie de lentreprise.

Niveau 3: Affiner la modlisation en prcisant les tapes de chacune des catgories de

processus dfinies avant.

Identification des flux dentre et de sorties des diffrentes tapes, indicateurs de performance

associs, benchmarking, fonctionnalits des progiciels et outils existants.

Niveau 4 : Description des procdures propres lentreprise et leurs modes dapplication.

La mise en place des procdures de la SC dbouche sur une nouvelle manire de travailler pour

accrotre sensiblement la ractivit en simplifiant les procdures.

Retour

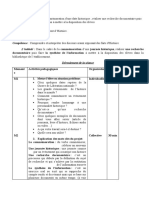

Niveau

Description Schmatisation Commentaires

Niveau stratgique

(Processus)

Le niveau 1 dfinit le cadre et le contenu du

modle supply chain oprations rferences.

Ici sont dfinies les bases des objectifs de

performance atteindre.

Appro.

Fabriquer

Livrer

Planifier

1

#

Niveau tactique

(Sous processus)

La supply chain peut tre configure partir de 30

sous processus principaux.

Le niveau 2 est le reflet de la stratgie retenue par

lentreprise pour la ralisation de ses oprations.

2

Niveau oprationnel

(Activits)

Le niveau 3 dfinit la capacit de lentreprise

tre comptitive sur son march et consiste :

Dfinir les activits.

Fournir les informations entres / sorties des

activits.

Fournir les meilleures pratiques applicables.

Fournir les systmes et les outils.

Les entreprises affinent la stratgie au niveau 3.

3

P1.1

Identify, Prioritize, and Aggregate Supply-

Chain Requirements

P1.2

Identify, Assess, and Aggregate Supply-Chain

Requirements

P1.3

Balance Production Resources with Supply-

Chain Requirements

P1.4

Establish and

Communicate

Supply-Chain Plans

Tches

(Dcompose le

processus en lements)

4

Spcifique

chaque

entreprise

Retour

Supply

Chain

Oprations

Rfrences

Model

Les entreprises mettent en place des pratiques

managriales spcifiques ce niveau.

Le niveau 4 dfinit les pratiques pour atteindre un

avantage concurrentiel et sadapter aux

conditions changeantes.

Les niveaux du modle SCOR:

Les principaux indicateurs de performance prconis par le modle SCOR:

Lors de la conception , la chane logistique doit remplir un certains nombre de conditions :

Intgre

Oriente

Client

Diffrencie

Intgre:

Une chane logistique pilote

par la demande ncessite une

synchronisation globale du

rseau logistique qui est

fonde sur :

Lexistence dun responsable

de lensemble de la chane.

Lorganisation dun flux

dinformation complet et

intgr.

Le partage des mmes

horizons de temps.

Des pratiques standards et

des normes communes tous

les niveaux de la chane.

Diffrencie:

La chane logistique globale

ncessite dtre value et

remise en question au

regard:

De la zone gographique

concerne si cela est

pertinent.

Du march et de ses

caractristiques

(saisonnalit).

Du client et de ses besoins

spcifiques.

Oriente client:

Le passage un mode de

fonctionnement orient client

ncessite :

De raccourcir au maximum les cycles

(dcision, mise en uvre, excution)

afin damliorer la ractivit de la

chane logistique.

De disposer dune remonte

dinformations prcise et rapide sur

les besoins du client.

De limiter le transit des produits

(matires premires, produits finis,)

depuis leur unit de production tant

que cela ne savre pas indispensable.

Stratgique

Tactique

Oprationnel

Elle comprennent la conception du rseau logistique qui passe par le choix de la localisation et des

dimensions des usines et du nombre optimal de fournisseurs, distributeurs et usines de la chane. Cela

implique galement les plans dactions dachats et de dploiements pour toutes les usines,

distributeurs et clients. A ce niveau de dcision sont dfinis les nuds et les arcs du rseau logistique

ainsi que leurs liens. Les dcisions au niveau stratgique interviennent sur le long terme et sont prises

au bout de quelques annes, par exemple lorsquune firme tient se dvelopper.

Les dcisions au niveau stratgique:

Choisir les partenaires de la chane logistique :

Cas dentreprises tendues ou virtuelles. Recherche de la complmentarit des comptences

(toutes les fonctions doivent pouvoir tre assumes en interne ou en externe (sous-traitance

lextrieur de la chane logistique constitue).

Faire ou faire-faire :

Une entreprise dispose de multiples possibilits pour se procurer les matires, produits semi-finis et

services (transports, stockage) ncessaires son activit. De manire trs gnrale, elle peut :

Les raliser en interne par ses propres moyens (faire).

Passer par une entreprise extrieure et indpendante (faire faire).

Passer par une entreprise qui sous une forme ou une autre, des liens privilgis avec elle (joint

venture, alliance stratgique, etc.).

Choix et nombre de fournisseurs :

On peut acheter les composants un fournisseur (mono fournisseur ou mono source) ou les acheter

auprs de plusieurs fournisseurs (multi fournisseur). Le nombre des fournisseurs peut tre grand (pour

jouer sur la concurrence) ou bien il peut tre rduit (pour augmenter le niveau de coopration.

Pour les produits ou les pices externalises, il faudra slectionner un ou plusieurs fournisseurs.

Choisir les implantations des sites de production et des entrepts:

Cela inclut aussi la dcision daffecter les activits aux sites. Les dcisions concernant la localisation

des sites de production sont trs importantes et trs stratgiques car elles conditionnent les dcisions

de transport et de distribution. Plusieurs facteurs doivent tre pris en compte lors de la prise de telles

dcisions comme la proximit par rapports aux clients et aux fournisseurs, les taxes et tarifs, et la

disponibilit de la main duvre.

Dterminer le nombre de sites :

Un nombre lev de sites de production ou dentrepts peut augmenter les cots de production et

de stockage mais cette dcentralisation peut diminuer les cots de transport ou raccourcir les dlais

de livraison. Une politique de groupage signifie que lentreprise regroupe les produits avant

deffectuer une livraison unique au moment souhait par le client. Ceci permet de faire des

conomies dchelle en utilisant des modes de transport moins coteux (comme le train au lieu de

la route). Lentreprise peut tre intresse par une politique de dgroupage . Dans ce cas

lentreprise transporte ses produits en grande quantit vers une plate forme et ensuite utilise des

moyens de transport de petite taille pour livrer les demandes des divers clients.

Capacit des sites :

Cette problmatique est lie celle du nombre de sites. Une capacit trs grande engendre une

ractivit trs grande mais aussi des cots trs grands (surtout en cas de sous-production). Choisir les

moyens de transport (ventuellement multiples) entre les diffrentes localisations. Cela dpend aussi

du nombre et de la localisation des sites. Plus le nombre de sites est grand, plus on est proche des

clients, et plus on utilise des modes de transport conomiques. Cette dcision est lie la capacit

des sites car celle ci dpend de la technologie utilise. Cette dcision dpend de certains critres

conomiques, sociaux et financiers.

Technologies des sites:

Une autre dcision prendre lors de la conception dune chane logistique est de choisir la

technologie de chaque site de production, de stockage, etc. Cette dcision dpend de certains

critres conomiques, financiers, sociaux, etc. Cette dcision a normalement un lien important avec

la dcision sur les capacits des sites, car une capacit donne peut contraindre le choix de la

technologie. Inversement une technologie choisie peut, pour tre conomiquement rentable,

ncessiter une capacit minimale dutilisation.

Les dcisions tactiques sont prises sur un horizon de moins de 18 mois en gnral. Il sagit de produire

au moindre cot pour les demandes prvisibles, donc avec connaissance des ressources matrielles

et humaines. Il sagit en effet de faire la planification dpendant de la structure conue au niveau

stratgique. Nous donnons dans ce qui suit une liste non exhaustive des dcisions tactiques :

Les dcisions au niveau tactique:

Allocation des fournisseurs aux sites de production :

Ici on sintresse spcifier les fournisseurs retenus pour approvisionner un site de production

donn. Un donneur dordre peut avoir plusieurs fournisseurs pour une pice donne et il doit trouver

une allocation optimale des fournisseurs aux divers sites de production.

Allocation des produits aux sites de production :

Les cots de production ainsi que les cots de transport sont diffrents dun site lautre. De plus la

capacit de production dun site donn est limite. On ne peut donc pas toujours produire la

totalit de la demande sur un seul site. Le concepteur de la chane logistique doit considrer ces

conditions et ces contraintes pour dterminer les produits et les quantits produire pour chacun

des sites de production.

Allocation de produits aux sites de stockage :

Cette dcision porte sur lallocation des sites de stockage. La solution optimale dpend du cot de

stockage de chaque produit dans chaque site de production, les capacits des sites de stockage,

les cots de transport entre les sites de production et les sites de stockage. En outre, cette dcision

est lie lallocation des sites de stockage aux clients.

Allocation des sites de stockage aux clients:

Ici on sattache trouver une allocation des sites de stockage pour desservir les diffrents clients,

tout en considrant la capacit des sites de stockage et la demande client, afin doptimiser un ou

plusieurs critres (le plus souvent cot de transport et niveau de service).

Niveaux de stock:

Les quantits commandes et la frquence des commandes sont des dcisions qui ont un impact

important sur les cots de stockage dune part et le niveau de service la clientle dautre part.

Elles assurent sur le court terme la gestion des moyens et le fonctionnement quotidien de la chane

logistique. On trouvera ci-aprs les dcisions oprationnelles les plus importantes dune chane

logistique :

Les dcisions au niveau oprationnel:

Programmes de livraison :

Ce programme donne les livraisons qui doivent tre effectues pour un site donn. Ce programme

donne les produits, la destination, la quantit livrer. Ce programme est une des entres

ncessaires pour tablir un programme de transport.

Allocation des moyens de transport aux sites :

Le nombre des moyens de transport est limit. Il est ncessaire que ces moyens soient allous aux

diffrents sites en se basant sur le programme de livraison de chaque site.

Programme de transport:

Ce programme qui stablit pour chaque site donne lallocation des chargements aux moyens de

transport et les charges journalires de chaque conducteur. Dans ce programme le contenu de

chaque vhicule, sa destination, lheure de dpart et lheure d'arrive, etc. sont bien dtermins.

Slection ditinraire :

En se basant sur les positions gographiques des demandes livrer ou des approvisionnements

faire, et en tenant compte du trafic, il faudra dterminer litinraire le moins cher ou le plus rapide

selon lobjectif considr. Grce aux nouvelles technologies de communications, le trajet dun

vhicule peut tre modifi en permanence en fonction des modifications effectues sur le

programme de transport et les conditions de circulation.

Evnement

Contrleur

de gestion

Supply chain

manager

Oui Non

Emetteur du besoin Responsable

(validation)

Service achat Fournisseur Service transit

Service magasin

Oui

Non

Evnement

Administrateur des ventes

Responsable production

Non

Oui

Responsable qualit

Responsable production

Evnement

Administrateur des

ventes

Magasinier

Transporteur

Magasinier

Magasinier

Responsable entrept

Responsable Logistique

Indicateurs Mode de calcul

Volume des achats

Montant des achats gr par le service achats Total des

charges de lentreprise

Nombre des demandes dachats Nombres de commandes

Montant annuel des achats effectus dans le cadre de

partenariats contrats ou commandes ouvertes Total annuel des

achats grs par le service achats

Montant total des achats l' tranger Montant annuel des

achats grs par le service achats

Montant total des achats de la socit Chiffre daffaires ventes

de la socit

Nombre dappels doffres Nombre de commandes

Nombre de ngociations Nombre de commandes

Ces indicateurs permettent de mesurer lvolution des volumes des achats.

Indicateurs Mode de calcul

Cots des achats

Cot de la fonction achats Total des charges de lentreprise

Cot de la fonction achats Montant des achats grs par le service

achats

Cot salaires et charges de la fonction achats Cot de la fonction

achats

Cot de la fonction achats Marge brute

Gains sur achats Chiffre daffaires ventes

Ces indicateurs permettent de mesurer lvolution des cots des achats.

Productivit

Nombre d'appel d'offre ou d'ordre d'achat par acheteur et par

priode

Cot d'appel d'offre, d'ordre d'achat par acheteur

Nombre moyen de commandes ou lignes de commande par

approvisionneur

Taux de remise obtenu par acheteur

Permettent d'avoir une visibilit sur la productivit des acheteurs et/ou approvisionneurs en

terme d'appel d'offre, commande ou taux de remise.

Indicateurs Mode de calcul

Relation fournisseurs

Mon chiffre dachats chez un fournisseur sur une famille Chiffre

daffaires total du fournisseur sur cette famille

Nombre total fournisseurs dmarchs Nombre total de fournisseurs

Nombre de nouveaux fournisseurs Nombre total de fournisseurs

Montant dachats de sous-traitance Chiffre daffaires ventes de

lentreprise

Montant dachats ltranger Montant dachats gr par le service

achats

Montant dachats ltranger Chiffre daffaires ventes ltranger

Montant dachats gr par le service achats Nombre total de

fournisseurs

Ces indicateurs permettent dvaluer les fournisseurs.

Litiges et relances

Nombre de relances Nombre de fournisseurs

Nombre de litiges Nombre de fournisseurs

Indicateurs Budget J F M A M J J A S O N D

V

o

l

u

m

e

d

e

s

a

c

h

a

t

s

Montant des achats gr par le service achats Total des charges de

lentreprise

Nombre des demandes dachats Nombres de commandes

Montant annuel des achats effectus dans le cadre de partenariats contrats

ou commandes ouvertes Total annuel des achats grs par le service achats

Montant total des achats l' tranger Montant annuel des achats grs par

le service achats

Montant total des achats de la socit Chiffre daffaires ventes de la socit

C

o

t

d

e

s

a

c

h

a

t

s

Cot de la fonction achats Total des charges de lentreprise

Cot de la fonction achats Montant des achats grs par le service achats

Cot salaires et charges de la fonction achats Cot de la fonction achats

Cot de la fonction achats Marge brute

Gains sur achats Chiffre daffaires ventes

R

e

l

a

t

i

o

n

f

o

u

r

n

i

s

s

e

u

r

s

Mon chiffre dachats chez un fournisseur sur une famille Chiffre daffaires total

du fournisseur sur cette famille

Nombre de nouveaux fournisseurs Nombre total de fournisseurs

Montant dachats de sous-traitance Chiffre daffaires ventes de lentreprise

Nombre de relances Nombre de fournisseurs

Nombre de litiges Nombre de fournisseurs

Famille :

Rdacteur :

Rfrence

Date :

Dure : Trimestre semestre anne autres

Objectifs pour N Ralisation en N Prvision pour N+

Familles

C

A

a

c

h

a

t

s

C

A

n

g

o

c

i

a

b

l

e

C

A

n

g

o

c

i

G

a

i

n

s

%

g

a

i

n

s

C

A

a

c

h

a

t

s

C

A

n

g

o

c

i

a

b

l

e

C

A

n

g

o

c

i

G

a

i

n

s

%

g

a

i

n

s

C

A

a

c

h

a

t

s

C

A

n

g

o

c

i

a

b

l

e

C

A

n

g

o

c

i

G

a

i

n

s

%

g

a

i

n

s

Total

Indicateur Objectif Mode de calcul

Unit

utilise Priodicit

Valeur de

rfrence

Temps de

dfilement des

produits

(leadtime)

Avoir une vision globale

du temps moyen mis

par les pices pour

"traverser l'atelier"

Temps pass par une pice

(ou un lot de pices) dans un

site industriel entre le

moment o la matire

premire est rceptionne et

celui o, aprs

transformation, elle est

expdie chez le client sous

forme de produit fini.

Cet indicateur inclut

notamment les temps de

transport interne, de

manutention, de

transformation du produit, de

transfert des pices et de

stockage.

Jours,

Heures

Calcul : - Au

dmarrage de

chaque nouveau

produit.

- Une fois la srie

stabilise dans le

temps.

- A chaque grand

changement.

Taux de

rendement

synthtique (TRS)

Suivre l'efficience de

latelier de production

(ou dune machine, ou

dune usine).

Mettre en vidence la

marge de progrs en

productivit et qualit.

Heures de productions

bonnes Total heures de

production requises

Variable

(semaine ou mois

minimum)

objectif

immdiat : 75%

moyen terme :

80%.

automobile :

objectif de base

: 85%

Indicateur Objectif Mode de calcul

Unit

utilise Priodicit

Valeur de

rfrence

Temps de

changement de

fabrication/srie

Si demande alatoire et

versatile : Permet de trouver

de la flexibilit en

production et de diminuer la

taille des lots (travail en

ligne).

Intrt si Kanban (car petits

lots).

Intrt si commande avec

temps cours de

changement de rfrence.

Calcul effectu sur la machine

principale ou la machine

goulot dun site.

Mesure du temps sparant la

dernire pice bonne dune

srie de la premire pice

bonne de la srie suivante.

Minutes

Calcul

initial.

Ractualisa

tion

annuelle ou

chaque

grand

changeme

nt.

Variable selon

les activits :

Idal : < 10 mn.

Objectif

moyen : 30

45 minutes.

Respect PDP

(plan directeur

de production)

Mesure du taux de service

de latelier.

Production ralise

Production prvue au plan

% Permanent Idal : 100 %

Objectif

moyen : 98 %

Taux de

productivit

Idem TRS Production relle Capacit

thorique

% Ponctuel 80%

Taux defficience

(MO, moyens

mis en uvre)

Mesurer l'cart par rapport

la valeur de rfrence

(temps de gamme, du

devis)

Quantit produite x temps

allou Temps rel pass pour

une production donne

% Ponctuel

Taux de ruptures

Nb de lignes de commandes non satisfaites

Nb de lignes de commandes globales

Permet d'valuer le cot dun arrt de production et une insatisfaction du client.

Taux de rebuts des articles rejets des articles produits

Mesurer le nombre de dchets li la production ou lassemblage et permet dvaluer le nombre de pices

produire afin dhonorer une commande.

Consommation de la sous-

traitance

Quantit produites par la sous -traitance quantits totales produites

Permet d'avoir une visibilit sur les quantit produites par la sous-traitance et prvoir des investissements si

ncessaire.

Conformit Produits finis conformes aux standards de qualit Production totale

Permet de mesurer la qualit et la conformit des produits.

Taux de panne Total heure de panne heures de production

Mesure le niveau de performance du matriel et du service maintenance prventive

Taux dutilisation des machines

Quantit de pices bonnes produites sur la priode considre

Capacit thorique du ou des moyens

Mesurer lutilisation effective dune machine, permettre dvaluer la rentabilit dun investissement et denvisager

une optimisation de son utilisation.

Indicateur Objectif Mode de calcul

Unit

utilise Priodicit

Nombre de

livraisons des

fournisseurs

Quantifier lactivit du site, du

service

Cumul des livraisons fournisseurs Nombre Jour ou

semaine ou

mois ou

anne

Volume des

rceptions

Permet de quantifier l'activit Total cumul des marchandises

rceptionnes

kilos,

Tonnes

M3,

Palettes...

Jour ou

semaine

ou mois ou

anne

Rception

moyenne par jour

Total des quantits rceptionnes

sur la priode (jour) Nombre de

jours ouvrs sur la priode

kilos,

Tonnes

M3,

Palettes...

Jour

Volume moyen des

livraisons par

fournisseur

Permet didentifier de faon

factuelle les fournisseurs avec

lesquels lentreprise travaille le

plus et le moins.

Permet didentifier de faon

factuelle les fournisseurs avec

lesquels lentreprise travaille le plus

et le moins.

kilos,

Tonnes

M3,

Palettes...

Jour ou

semaine

ou mois ou

anne

Oprations de

dchargement par

heure

Identifier la productivit du

service et des quais de

rception.

Nombre de dchargement Heures

de travail effectif

Nombre heure

Nombre de commandes prpares par

jour

Somme des commandes prpares par jour

Quantifier lactivit.

Temps de prparation des commandes

Nombre de commandes prpars par jour Temps de prparation des

commandes par jour

Connatre le temps ncessaire pour ce processus.

Taux de fiabilit des prparations

Total des commandes prpares sans erreur Total des commandes

prpares

Connatre la fiabilit de lactivit.

Taux derreur des prparations

Total des commandes prpares avec des erreurs Total des commandes

prpares

Permet de contrler le processus afin dassurer une haute qualit de service.

Indicateurs Commentaires

A

c

t

i

v

i

t

s

Volumes des rceptions Exprim selon les entreprises en m3, tonnes, palettes

ou camions Volumes des expditions

Nombres de prparation de commandes

Nombres de lignes de commandes

prpares

P

r

o

d

u

c

t

i

v

i

t

Taux d'utilisation des moyens de stockage Exprim en nombre d'emplacements vides (dans le

cas de stockage en palettes)

Taux de prparation de commandes Exprim gnralement par le ration : Nombre de

lignes commandes prpares Nombre d'heure du

personnel prparation

Taux d'expditions Exprim en taux de chargement des vhicule (coef

de remplissage)

R

s

u

l

t

a

t

s

Cot global du centre d'xpdition Ensemble des cots de dpt

Cot unitaire du centre L'unit gnralement reconnue est la commande

prpare

Service : En cas de logistique de distribution sous traite, il est

ncessaire de construire avec le sous traitant un

tableau de bord permettant de suivre le niveau de

performance de celui-ci

Taux d'erreurs sur commandes

Dlai moyen de prparation d'une

commande

Volume global Cumul des quantits de marchandises expdies

Mieux quantifier lactivit et ressortir les ventuels pics dactivit lis la saisonnalits.

Volume de colis expdis Cumul des colis expdis

Connatre le volume des expditions de type colis.

Productivit de chargement Nombre de palettes charges par jour Nombre dheures de chargement

Suivre la productivit des chargements.

Taux de remplissage des camions Total des palettes charges Total des capacits de camions en palettes

Suivre la qualit de la planification des livraisons.

Taux dutilisation des moyens de transport Nombre de vhicules chargs Nombre de vhicules disponibles

Suivre le taux dutilisation des moyens de transport.

Taux de distribution Nb de clients qui reoit le bon produit Nb dexpditions totales

Mesurer la fiabilit et la performance dun process de distribution

Cot de transport unitaire Total dpenses transport Nombre dunits transportes (palette, carton, tonne )

Connaitre le cot de transport relatif chaque type dunit transporte (palette ).

Cot global du transport Cumul de toutes les charges ou factures relatifs ce poste.

Identifier les diffrents postes de cots et essayer de les maitriser.

Indicateurs Commentaires

A

c

t

i

v

i

t

s

Volumes transports Unit variables selon l'activit de l'entreprise (tonnes, palettes,

cartons)

Nombre de livraison Effectues pendant une priode donne

Nombre de points de livraison Different du nombre de livraisons, un mme point de livraison pouvant

tre livr X fois pendant une priode

P

r

o

d

u

c

t

i

v

i

t

Taux d'utilisation des moyens de transport Ce taux est la synthse de taux unitaires par moyen. Par exemple pour

les chauffeurs : heures de conduite heures payes . Le nombre de

paramtres entrant dans la composition du taux total est variable selon

l'ampleur des moyens mis en uvre.

R

s

u

l

t

a

t

s

Cots Synthse des rsultats du contrle de gestion concernant la fonction

transport

Cot total du transport Ensemble des cots du service transport de la priode

Cot unitaire du transport Unit variables selon l'activit de l'entreprise (tonnes, palettes,

cartons)

Services

Permet d'valuer la performance de la prestation vis--vis des

utilisateurs de la fonction transport : utilisateurs internes (service

expditions, service commerciaux) et utilisateurs externes (clients)

Taux de service du transport Ce taux est la synthse des critres de services retenus dans l'entreprise.

En gnral on identifie au minimum : livraisons en retard et casse au

transport

Indicateur Objectif Mode de calcul Unit

utilise

Priodicit Valeur de

rfrence

Taux moyen

de couverture

des stocks

combien de

temps le stock

et les encours

suffisent

alimenter la

production

Valeur du stock et des encours valeur des

pices consommes par jour de fabrication

Matires premires valorises au cot d'achat +

encours valoriss au cot de production +

produits finis valoriss au prix de vente (moins la

marge)

jours rgulier --

Taux de

rotation des

stocks

Ventes annualises en euros* valeur du stock**

en euros existant en fin de priode

* calcul effectu en multipliant par 4 les ventes

des 3 derniers mois glissants

Valeur du stock* x 360

CA net

jours 5 jours dans

le meilleur

des cas

(automobile)

Valeur du

stock

Montant total HT des stocks dans l'entreprise Montaire rgulier --

Niveau global

des stocks

Valeur totale du stock CA annuel HT net (moins

la marge)

Nombre

Ou %

mensuel Automobile:

4 5%

Taux de

rupture des

stocks

Nombre de cas o tout ou partie des

commandes clients n'a pu tre livr cause

d'une rupture d'approvisionnement Nombre

total des livraisons

--

Indicateur Objectif Mode de calcul Unit

utilise

Priodicit Valeur de

rfrence

Nombre de

rfrences

"tournantes"

Nombre de produits en stock

utiliss rgulirement* dans le

cadre des activits de l'entreprise

* priodicit fixer par l'entreprise,

car variable d'un secteur d'activit

l'autre

--

Nombre de

rfrences

"teintes"

Identifier clairement les

"rossignols" ou les produits

(trs) faible rotation

Nombre des produits en stock qui

ne sont que peu ou rarement*

utiliss par l'entreprise

voir ci-dessus

--

Fiabilit des

inventaires

Mesurer 'cart constat

entre la valeur du stock

physique et celle du stock

administratif

Valeur HT du stock physique moins

Valeur du stock administratif

Valeur du stock physique

% Annuel ? --

Surface de

stockage

utilise

Cumul des capacits utilises dans

le cadre de lactivit de la socit

(en interne + m

2

ou m

3

lous en

dehors de lentreprise)

m

2

m

3

Ponctuel --

Indicateurs Commentaires

A

c

t

i

v

i

t

s

Nombre de rfrence en stock

Nombre de mouvements de stock

Nombre de rfrence en stock mouvementes

P

r

o

d

u

c

t

i

v

i

t

Niveau moyen des stock Exprim en jours de vente

- Au global Indique le taux de couverture des ventes

- Par rfrences stratgiques Les rfrences stratgiques sont spcifiques chaque

entreprise

Age moyen des stocks : au global et par

rfrence stratgique

R

s

u

l

t

a

t

s

Cots Selon les entreprises le cot global est exprim en unit

montaire ou en % du CA

- Cot global du stock

- Cot unitaire du stock

- Cot moyen du stock des rfrences

stratgiques

Services

le calcul du taux de rupture est variable dans les

entreprises. Il est gnralement exprim en nombre de

lignes non servies et en valeur reprsentes par ces lignes

de commandes non servies.

Taux de rupture

Cot

Objectif

Mode de calcul

Unit

utilise

Priodicit

Valeur de

rfrence

Cots globaux

transport

Identifier les diffrents

postes de cots et

essayer de les matriser

Cumul de toutes les factures

relatives ce poste

montaire

Ponctuel

Moyenne

=

3 % du CA

(Aslog)

Cots de

transport

unitaires

Connatre le cot de

transport relatif

chaque type d'unit

transporte (palette)

Total des dpenses de

transport Nombre dunits

transportes (palette, carton,

tonne... )

montaire

Ponctuel

--

Cots des

transports

exceptionnels

Mieux identifier ce poste

de dpense

occasionnelle

Cumul des factures

montaire

Ponctuel

--

Cots financiers

du stock

Identifier les diffrents

postes de cots et

essayer de les matriser

Somme des cots lies au

stockage: frais financiers,

immobilisation de capitaux,

frais d'obsolescence

montaire

Ponctuel

Moyenne

= 1,5 % du

CA

(Aslog)

Cot

Objectif

Mode de calcul

Unit

utilise

Priodicit

Valeur de

rfrence

Cot dune rupture

de stock

Total des cots lis un arrt

dactivit : nombre de

personnes concernes X taux

horaire .

A ce chiffre peuvent

ventuellement se greffer des

cots annexes (pnalits de

retard, transport )

montaire

Variable

selon la

frquence

des

ruptures

--

Cots

dentreposage

Identifier les

diffrents postes

de cots et les

matriser

Cumul des dpenses lies

l'exploita-tion de l'entrept:

personnel, matriel roulant,

manut., racks

montaire

Ponctuel

Moyenne = 1,5

% du CA

(Aslog)

Cots de pilotage

de la chane

logistique

Identifier les

diffrents postes

de cots et les

matriser

Cumul des dpenses lies aux

frais administratifs et

informatiques de pilotage de la

chane logistique.

montaire

Ponctuel

Moyenne = 1,5

% du CA

(Aslog)

Cots logistiques

globaux

Identifier les

diffrents postes

de cots et les

matriser

Total des postes transport,

entreposage, stockage et

pilotage de la chane logistique.

montaire Ponctuel Moyenne =

7 % du CA

(Aslog) ;

Cot

Objectif

Mode de calcul

Unit

utilise

Priodicit

Valeur de

rfrence

Cot logistique

unitaire

Connatre le cot

logistique global

relatif chaque

unit vendue

Cots logistiques globaux

Nombre dunits vendues

(palettes...)

montaire

Ponctuel

--

Cot du personnel

logistique

Mieux valuer ce

poste de dpense

Rapport entre la masse salariale

relative la fonction logistique et

la masse salariale totale

%

Ponctuel

--

Cot rebuts et

retouches

Mieux valuer ce

poste de dpense

Cot de revient de la non qualit

(*) CA annuel

(*) Cot de revient complet des

rebuts + temps pass x taux

horaire des retouches (+

ventuellement cots de

transport et de traitement des

dchets)

montaire

Ponctuel

--

Cots de sous-

traitance (dlo-

calisation ...)

Total cots logistiques lis au

transport, lentreposage, qui

inclut galement des cots

dencadrement et informatique.

montaire

Ponctuel

--

Niveau des cots

dapprovisionnement

?

-Cots de traitement des

commandes.

-Cots de contrle qualit

rception.

-Cots de manutention.

-Cots de transports.

-Frais de personnels.

-Approvisionnements en quantits importantes afin

de minimiser le transport et manutention.

- Achats proximit des usines de production.

- Normalisation des composants pour faciliter les

oprations administratives et physiques.

- Minimiser les oprations de contrle.

- Reporter un maximum de tches sur le fournisseur.

- Systme de contrle et tableau de bord de la

mission approvisionnement.

Niveau des cots de

soutien aprs vente ?

-Cots de personnels de

maintenance.

-Infrastructures et quipements de

maintenance.

-Stocks de pices de rechange et

outillage.

-Documentation technique.

-Formation des utilisateurs.

-Formation des techniciens de

maintenance.

-Cots du systme dinformation du

SAV.

-Nombre et localisation des units de soutien aprs

vente.

-Niveau de la sous-traitance des oprations de

soutien aprs-vente.

-Intervention en amont, lors de la conception du

produit pour introduire la notion de cot de soutien

prvisionnel.

-Regroupement des SAV pour plusieurs marques afin

dobtenir des conomies dchelle.

-Dveloppement des dpannages par tlphone

avec systmes automatiss de diagnostic.

Niveau des

cots de

distribution ?

-Cots de transport.

-Cots de manutention-

transport.

-Cots dentreposage.

-Cots de manutention

rangement.

-Cots de traitement de

commandes.

-Retour marchandises par suite

derreurs.

-Traitement informatiques.

-Frais de personnel (directs ou

indirects).

-Rsultats obtenus par la

concurrence.

-Localisation et nombre des moyens et des stocks

en vue dobtenir une taille optimum et de rduire

au maximum les cots de transports.

-Choix de larchitecture plurimodale de transport.

-Minimiser le nombre de points livrer et agir sur

la simplification des contraintes.

-Inciter une maximisation de la taille des

commandes.

-Choix de la capacit des moyens (vhicules,

dpts).

-Economie dchelle en transports, entreposage.

-Automatiser les manutentions et investir en

quipements et informatique.

-Mise en place de tableaux de bord et compte

dexploitation par centre de cots.

- contrats de productivit et politique de

motivation des personnels.

Niveau des

cots directs

de

production ?

-Cots de MO.

-Cots de lancement.

-Perte de matires au cours du

processus.

-Perte darticle de

conditionnement au cours du

processus.

-Cots des transferts inter

ateliers et inter usines.

-Cots des manutentions et

entreposage.

-Cots de maintenance de

loutil de production.

-Cots des matires

consommables et pices de

rechange.

-Economie dchelle en groupant les

productions.

-Automatiser loutil de production.

-Localiser les usines en fonction des cots de

personnel comptents les plus faibles.

-Non remise en cause du planning de

production.

-Fonction mthodes pour maximiser

lefficacit de chaque poste.

-Analyse de la valeur.

-Limiter ltendue de la gamme des produits.

-Systme de contrle et de comptabilit

analytique avec exploitation en temps rel.

Comme toute activit de pilotage, la logistique repose sur lexploitation de bases de donnes traites

par les systmes dinformation. Lenvironnement concurrentiel, la recherche permanente de la

satisfaction du client conduisent lentreprise intensifier en volume et en frquence les changes

dinformations avec les partenaires (transporteurs, prestataires, stockeurs, transitaires, clients, fournisseurs,

autorits publiques) . Le schma ci-dessous regroupe les principaux outils SI de la supply chain.

Systme de planification avanc (APS Advanced Planning system ):

L APS est un progiciels qui aide la configuration des rseaux logistiques, la planification et la

gestion des oprations logistiques. Il est avant tout un outil daide la dcision, est essentiellement

tourne vers la planification multi-entreprises et permet une propagation des changements autant

en amont quen aval. Il faut notamment savoir que lAPS est essentiellement centre sur la gestion

des ressources critiques.

Les diffrentes fonctions couvertes par les APS sont :

- "loptimisation de la chane logistique

- la planification de la demande

- la planification long terme en coordonnant les approvisionnements, la production et la

distribution.

Systmes de gestion dentrepts (WMS Warehouse Management System ):

Dsigne une catgorie de progiciels destins grer les oprations d'un entrept de stockage. Le

primtre d'un WMS est limit et ne couvre pas toute la chane logistique. En gnral l'outil s'arrte

l'entrept. Parmi les fonctionnalits typiques d'un tel progiciel, on trouve : la rception;

l'entreposage (mise en stock avec optimisation des emplacements); la prparation; la gestion

de stock; l'expdition; linventaire; la gestion des volumes.

Transport management system TMS:

Le TMS ou logiciel de gestion du transport est un outil daide la gestion du transport. Le TMS

rpond principalement aux besoins de traabilit des livraisons et doptimisation du transport

(schmas et affectation des fournisseurs). Lensemble permet damliorer lorganisation du

transport. Ces amliorations se traduisent par une rduction des cots du budget de transport.

Les TMS sont en priorit destins aux transporteurs ou aux prestataires dont le cur de mtier est

dassurer le transport et la logistique pour le compte de leurs clients.

La gestion des commandes ou AOM (Advanced order management):

L'objectif de ces outils est de personnaliser le traitement de commandes en fonction de rgles:

livraison directe fournisseur ou livraison depuis l'un des entrept du systme logistique en place.

Livraison depuis l'entrept rgional ou livraison depuis n'importe quel entrept du territoire ayant des

stocks, livraison depuis un autre entrept ou navette inter entrepts pour rapprovisionner chaque

site..

Dclenchement en automatique ou proposition de rapprovisionnement faite au responsable du

magasin. Rgles de rapprovisionnement automatique de certains clients frquence mensuelle.

Progiciel de gestion intgre (Entreprise Ressource Planning ERP):

Les ERP sont des systmes de gestion intgr dentreprise reposant sur un progiciel intgr

paramtrable. Ils permettent de grer lensemble des fonctions (Logistique, Ressources Humaines,

Gestion Commerciale, etc.) et processus dune entreprise. Les diffrents modules et fonctions sont

intgrs, autour dun mme rfrentiel de donnes.

Lorganisation des traitements et des donnes de tels systmes rpond pour lessentiel des

proccupations de dcoupage analytique par fonction, de suivi des flux, des performances

financires et dexcution, de suivi des principales activits et taches.

Echange de donnes informatises (Electronic data interchange EDI):

LEDI est le moyen pour deux entits d'changer des informations selon un format standardis, et

par le biais d'outils informatiques. Il ne ncessite pas forcment que les applications utilises de part

et dautre soient identiques.

Il a t conu pour remplacer la transmission des informations sur papier et pour pallier

l'inefficacit des systmes manuels. Son but est de rduire les interventions humaines dans le

processus de traitement de l'information. On parle alors de dmatrialisation de linformation.

L'EDI repose sur le principe que les donnes originales ne doivent tre entres qu'une seule fois dans

le systme, aprs quoi elles peuvent tre transmises entres les parties intresses par voie

lectronique uniquement.

Un schma directeur logistique est un document proposant moyen terme (3 5 ans, parfois plus)

une volution de lorganisation logistique dune entreprise, particulirement en ce qui concerne

son rseau gographique dentrepts et de plates-formes, ses objectifs de dlai et de qualit de

service et principalement ses cots qui constituent le plus souvent la variable minimiser.

C'est la fois une dmarche et un outil qui engage la rflexion au del du court terme et qui

permet de mesurer les consquences d'un certain nombre de choix qui peuvent tre engags

pour la vie future de l'entreprise Comme: l'implantation des sourcings ( Usines ou fournisseurs) la

position et l'importance des stocks les choix Plate forme d'clatement ou dpt les politiques

d'externalisation ou d'internalisation ( transports amont, stockage, distribution,...) la politique de

service par canal de vente ou par typologie de clientle ... / ...

Volet logistique dune planification stratgique dentreprise :

Chaque fois quune entreprise pratique une planification stratgique, la logistique est un volet de

ses activits qui doit tre pris en considration au mme titre que la vente ou la production.

Cration dune activit autonome nouvelle (production, service, systme de dfense, etc.) :

La cration dune nouvelle activit autonome est souvent loccasion de dfinir un schma

directeur logistique pour cette activit.

Adaptation dun rseau existant une activit nouvelle ou une modification de son

environnement concurrentiel:

Toute mise en place dactivit nouvelle importante (nouvelle usine ou nouveau produit destin

un nouveau march) oblige se poser la question de lintgration de cette nouvelle activit dans

lorganisation logistique ancienne.

Les modifications de lenvironnement concurrentiel dune entreprise conduisent galement

revoir lorganisation logistique de lentreprise : modification de la clientle et de ses besoins, de la

rpartition des parts de march, des produits, de la structure des cots et des tarifs, etc.

Rduction des cots :

La rduction des cots est certainement un des motifs les plus frquents du recours

llaboration dun schma directeur.

Phase 1 Acqurir une vision d'ensemble de

l'entreprise :

Cette phase consiste en:

Comprhension gnrale de l'organisation.

Dispositif actuel : Production, approvisionnement,

distribution, dlais cots.

Processus de fonctionnement actuel.

Recueil et recensement de l'ensemble des donnes

relatives aux flux et stocks.

Paramtres et contraintes ( lots

d'approvisionnement, volutions des commandes

clients en taille et frquence).

Phase 2 :Mettre en vidence les vrais problmes

Diagnostic

Cette phase consiste en :

Diagnostic de la situation.

Dysfonctionnements ventuels.

Lourdeurs des processus.

Inefficacit/ besoins constats en termes de

cots/ qualit/dlais.

Points d'amliorations.

Phase 3: Schma gnral d'organisation logistique :

Cette phase consiste en:

Mise en forme de diffrents scnarios d'amliorations.

Simulation.

Reconstitution de l'existant.

Simulation selon diffrents critres.

Architecture du systme logistique Amont/ aval.

Principes gnraux d'exploitation.

Mise en forme des scnarios retenus.

Choix du meilleur scnario .

Ecarts de cots et de qualit de service meilleur scnario d'volution / existant.

Phase 4: Solutions possibles :

Solutions possibles en matire de ressources (Btiments, moyens matriels , ressources humaines,

systmes d'information, moyens propres, externalisation, ...).

Investissements ncessaires.

Planning possible.

Concertation en amont et en aval avec les fournisseurs, clients et partenaires.

Flexibilit, ractivit et robustesse du futur schma logistique.

Risques ne pas faire.

Evolutions ncessaires pour atteindre l'objectif.

Phasages dans le temps des diffrentes actions ncessaires.

Cot Complet des tapes pour atteindre l'objectif d'organisation dfini comme cible.

Phase 5: Planification et suivi de la mise en uvre :

La complexit et l'tendue des domaines couvets par une rorganisation ncessitent de procder

par tapes successives. Les priorits accorder chaque tape et la matrise des interfaces

assurer font partie du schma directeur.

You might also like

- Cours Logistique SorbonneDocument75 pagesCours Logistique SorbonneamelleNo ratings yet

- NegociationDocument19 pagesNegociationamelleNo ratings yet

- Module de CommunicatioDocument59 pagesModule de CommunicatioMed Bijou100% (1)

- Memoire LogistiqueDocument104 pagesMemoire Logistiqueamelle75% (4)

- Performance Logistique Riad Kawkab SoukainaDocument60 pagesPerformance Logistique Riad Kawkab Soukainaamelle100% (3)

- Stratégie Commerciale Internationale Cours NetDocument75 pagesStratégie Commerciale Internationale Cours NetamelleNo ratings yet

- Calculs Commerciaux Ter-TceDocument99 pagesCalculs Commerciaux Ter-TceAziz Aouragh100% (1)

- Mémoire Final LogisticsDocument114 pagesMémoire Final Logisticsamelle100% (4)

- M11 Approche Qualite Dans La Vente TERATVDocument65 pagesM11 Approche Qualite Dans La Vente TERATVsimouhamed83No ratings yet

- Logistique Chez MarjaneDocument6 pagesLogistique Chez Marjaneflera190% (3)

- Tao Te ChingDocument42 pagesTao Te ChingjonstarckNo ratings yet

- Demarche LogistiqueDocument15 pagesDemarche LogistiqueamelleNo ratings yet

- SYLEPS Livre Blanc WebDocument35 pagesSYLEPS Livre Blanc WebAyoub CharroufNo ratings yet

- Processus AchatDocument1 pageProcessus Achatamelle100% (1)

- PNLDocument36 pagesPNLamelle100% (1)

- 05-Les Sept Merveilles Du MondeDocument18 pages05-Les Sept Merveilles Du Mondeamelle100% (1)

- Communication ExterneDocument25 pagesCommunication ExterneamelleNo ratings yet

- Coûts Fixes Et Variables en LogistiquesDocument16 pagesCoûts Fixes Et Variables en LogistiquesamelleNo ratings yet

- Cours Analyse LogistiqueDocument227 pagesCours Analyse LogistiqueamelleNo ratings yet

- La Declaration en DouaneDocument34 pagesLa Declaration en DouaneSalma Mk0% (1)

- Communication ExterneDocument25 pagesCommunication ExterneamelleNo ratings yet

- 2 - Configuration Des Réseaux LogistiquesDocument43 pages2 - Configuration Des Réseaux LogistiquesamelleNo ratings yet

- La Declaration en DouaneDocument34 pagesLa Declaration en DouaneSalma Mk0% (1)

- Regard ManipulateurDocument10 pagesRegard Manipulateuramelle100% (4)

- 07-Dans Chaque Bureau Il y A...Document20 pages07-Dans Chaque Bureau Il y A...amelleNo ratings yet

- Couple Conscience Et Sexualite ExperimentaleDocument279 pagesCouple Conscience Et Sexualite ExperimentaleDeaSahiNo ratings yet

- Ig Riskmanagement HighresDocument1 pageIg Riskmanagement Highreslycée ibnrochdNo ratings yet

- Cours - EL ARAFI - FL - MAster - FPF - S2 - MARS20 - FRDocument80 pagesCours - EL ARAFI - FL - MAster - FPF - S2 - MARS20 - FRfatiha el yaakoubiNo ratings yet

- Transparence de La Gestion Fiscale A Travers LaDocument54 pagesTransparence de La Gestion Fiscale A Travers Lasoukaina100% (1)

- Questions ÉconomieDocument2 pagesQuestions Économieun big oiseauNo ratings yet

- DSCG Management Des Systemes D Information 2013Document10 pagesDSCG Management Des Systemes D Information 2013francoisabj2004No ratings yet

- Avant Projet préléminaireDocument5 pagesAvant Projet préléminaireferielbenmalek09No ratings yet

- Bagourdmemoire PDFDocument85 pagesBagourdmemoire PDFRaïssa N'diayeNo ratings yet

- 01 IntroductionDocument20 pages01 IntroductionsuramosNo ratings yet

- LE POINT DE BASCULE Résumé - Malcolm GladwellDocument29 pagesLE POINT DE BASCULE Résumé - Malcolm GladwellChouchouNo ratings yet

- Annexe 6 - Plan de Com Du PNDDocument56 pagesAnnexe 6 - Plan de Com Du PNDdieuvalgmNo ratings yet

- AUDIT FINANCIER CompletDocument143 pagesAUDIT FINANCIER CompletIhsane LakhdarNo ratings yet

- ST-DIRPR09-Procédure-Gestion Documentaite-V1.0Document12 pagesST-DIRPR09-Procédure-Gestion Documentaite-V1.0babaNo ratings yet

- L - Audit Des Regions MarocainesDocument43 pagesL - Audit Des Regions Marocainesنبيل بربيب100% (1)

- Mécanisme de La PersuasionDocument22 pagesMécanisme de La PersuasionAboubacar Doucouré100% (1)

- These Danielle AttiasDocument232 pagesThese Danielle AttiasFabrice100% (1)

- Cours Audit Operationnel 2014-2015 1Document25 pagesCours Audit Operationnel 2014-2015 1AliNo ratings yet

- Veille InformationnelleDocument29 pagesVeille Informationnelledcg dcgNo ratings yet

- Thèse - Systeme D'informationDocument158 pagesThèse - Systeme D'informationouafae jowharNo ratings yet

- TDR Agence - de CommunicationDocument4 pagesTDR Agence - de CommunicationDalila AmmarNo ratings yet

- Module 01 Metier Et Formation BTP TCCTPDocument55 pagesModule 01 Metier Et Formation BTP TCCTPcondicteur.carlosNo ratings yet

- Memoire Final Corrigé 2Document110 pagesMemoire Final Corrigé 2Safia Boubacar100% (2)

- Ad 361958Document40 pagesAd 361958Maroua Benk99rimaNo ratings yet

- Methodologie Projet Action Appui ParentaliteDocument6 pagesMethodologie Projet Action Appui ParentalitepapitoloveNo ratings yet

- Les Fiches Outils de La Communication InterpersonnelleDocument28 pagesLes Fiches Outils de La Communication InterpersonnelleTriki SamirNo ratings yet

- Cursan 1 PsihoDocument56 pagesCursan 1 Psihodragonul811No ratings yet

- Editions Esprit Esprit: This Content Downloaded From 139.124.244.81 On Tue, 30 Nov 2021 10:54:32 UTCDocument9 pagesEditions Esprit Esprit: This Content Downloaded From 139.124.244.81 On Tue, 30 Nov 2021 10:54:32 UTCBou-laouz IkramNo ratings yet

- Administrateur Messagerie 4645 PDFDocument52 pagesAdministrateur Messagerie 4645 PDFtipowaNo ratings yet

- Perspective Historique de L'intelligence EconomiqueDocument17 pagesPerspective Historique de L'intelligence EconomiqueMavoungouNo ratings yet

- 3as Lancement Texte DhistoireDocument2 pages3as Lancement Texte DhistoirelilyaNo ratings yet