Professional Documents

Culture Documents

Proceso de Produccion Bolsas Plasticas

Uploaded by

andyzuaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Proceso de Produccion Bolsas Plasticas

Uploaded by

andyzuaCopyright:

Available Formats

DESCRIPCIN DE LA SITUACIN ACTUAL DE LA EMPRESA Antes de querer reparar algo se tiene que ver como se encuentra.

A continuacin se describir brevemente la forma como la empresa labora y como es que est estructurada, as como algunas de sus normas. Se describir tambin porqu se estn dando problemas dentro de la produccin. Actualmente la empresa labora con 30 mquinas extrusoras, 35 selladoras y tiene 125 personas laborando dentro de la misma. Se trabajan turnos de doce horas continuas con las nicas paradas de almuerzo y cena que se realizan por partes. Las exigencias de los clientes han venido evolucionando con el tiempo, razn por la cual se ha puesto inters en controlar la calidad de la planta. Uno de los mayores problemas que se tiene es la deteccin de producto defectuoso, pues este es detectado lamentablemente ya cuando est en manos del cliente. Este hecho ha generado preocupacin y como resultado se condujo a realizar mejoras en el control de la calidad, se puede decir que las mejoras que se implementaron funcionaron bien, pero hasta all quedaron y otras solamente quedaron por escrito y no llegaron a implementarse como se deseaba. Lamentablemente algunas de las implementaciones fueron bajando su nivel hasta llegaron a dejarse de realizar, y otras quedaron estancadas en lo mismo no evolucionaron a nuevos mtodos.

Anlisis de los factores que determinan la calidad en la produccin de bolsas plsticas En la produccin de bolsas plsticas los factores que se tienen que tomar en consideracin para una buena calidad en el proceso son: materia prima, maquinaria y equipo, personal que interviene en el proceso y el tipo de control aplicado durante la produccin. Caractersticas de la materia prima utilizada en el proceso de elaboracin de bolsas plsticas Para la elaboracin de bolsas plsticas los materiales ms utilizados en la industria son el poliestireno y el polietileno, de los cuales se har mencin a continuacin Poliestireno Como la gran mayora de los polmeros termoplsticos, es un derivado de los hidrocarburos (petrleo crudo o gas natural). Se produce de la siguiente manera: primero se produce el monmero de estireno a partir del benceno y del etileno. El monmero de estireno posteriormente es polimerizado para obtener poliestireno. Actualmente, casi todo el poliestireno que se produce se fabrica por medio de procesos de polimerizacin en masa continua, que a grandes rasgos puede dividirse en dos etapas:

Etapa de reaccin en uno o ms reactores, donde se polimeriza el monmero. Etapa de volatilizacin, donde se separa el polmero obtenido del monmero no reaccionado y/o solventes utilizados.

Por ltimo, el polmero fundido es bombeado a travs de una matriz para obtener hebras que son enfriadas y cortadas en grumos. Existen dos tipos principales de poliestireno a) Poliestirenos cristal: llamados poliestirenos de uso general, que son transparentes y rgidos. b) Poliestirenos de alto impacto: por tener partculas de caucho ocluidas, son translcidos y resistentes al impacto. El poliestireno, en ambas clases, presenta una serie de caractersticas excepcionales: Es liviano y resistente al agua, y puede ser un excelente aislante trmico y elctrico. Su ptima estabilidad dimensional, dureza y rigidez son algunas de las razones por las que este material habitualmente es elegido para envases de alimentos. Posee alto grado de procesabilidad en transformacin por moldeo, extrusin, formado y soplado. La gran variedad de grados que existen, lo hacen un material muy verstil, apto para una amplia gama de aplicaciones. Se fabrica en diferentes y atractivos colores, transparentes u opacos. termo

2 Polietilenos (PEBD, PEAD) Se produce a partir del etileno que es un derivado del petrleo o del gas natural. El etileno es un gas que es sometido en un reactor a un proceso de polimerizacin, es decir la formacin de largas cadenas que conforman la estructura del plstico. Existen distintas variedades del polietileno dependiendo de su aplicacin final. Pero dos son las formas ms conocidas en el mundo: el polietileno de alta densidad (PEAD) y el polietileno de baja densidad (PEBD), del cual se producen dos tipos PEBD convencional y PEBD lineal. Estas distintas variedades del polietileno presentan las siguientes caractersticas: a. Verstil b. Excelente aislante elctrico c. Transparente, opaco o colores atractivos d. Resistente a las baja temperaturas e. Higinicos y seguros

f. Inerte a los ataques de productos qumicos g. Excelente barrera a la humedad h. Econmico i. 100% valorizable.

Descripcin de la maquinaria y equipo que interviene en el proceso de elaboracin de bolsas plsticas La maquinaria que interviene en el proceso de elaboracin de bolsa plstica no es muy compleja; cuenta con lo que son las mquinas extrusoras, selladoras, cortadoras, contadores digitales, metros y calibradores.

La mquina extrusora Esta mquina se encarga de fundir el polietileno para luego convertirlo en una pelcula plstica de donde se hace la bolsa y funciona de la siguiente forma: se introduce el material a un embudo luego pasa a un tubo dentro del cual hay un tornillo sin fin que gira y va triturando el material. Esto lo hace a una temperatura muy alta, aproximadamente de 200 grados. Esta temperatura tambin depende de las condiciones ambientales, (como ejemplo se puede decir que no es igual trabajar de da que de noche),a esta temperatura el polietileno se va homogenizando. Al final del tubo, existe una salida que contiene una especie de corona o mejor dicho molde, el cual crea una burbuja. Hay que hacer mencin que estos moldes son conocidos como dados y existen de diversos tamaos segn el tipo de polietileno que se est trabajando. Los dados determinan el ancho de la burbuja que est saliendo del caon. El polietileno que va saliendo del caon lo hace a una temperatura que si no se usa la proteccin adecuada puede generar quemaduras serias al operario y a base de una corriente de aire se eleva esta burbuja; la altura a la que se eleve la burbuja es importante en el proceso. Ya elevada sta, arriba hay dos rodillos los cuales aplanan la burbuja y la pelcula empieza a bajar por medio de un embobinador, el cual la enrolla y pasa a formar la bobina, esta bobina ya tiene el ancho y calibre especificado para la bolsa plstica.

La mquina selladora y cortadora La funcin principal es hacer el corte y sellar. La mquina est compuesta por unas barras de acero dentro de las cuales se introducen las bobinas que salieron de extrusin, la pelcula es pasada por unos rodillos hasta que llega a un cabezal, el cual funciona a base de calor y lo hace

como si fuera una guillotina. Al momento que el cabezal choca contra un rodo, corta y sella la pelcula plstica, sta es jalada por unas bandas que conducen al operario y son depositadas una por una hasta que llegan a cien y una alarma suena para que el operario las retire e inicie el nuevo conteo, esto lo realizan contadores. La mquina como se mencion funciona con calor y tiene que estar a una temperatura adecuada para que pueda hacer el corte y sello, si est a baja temperatura no sella y corta y si est a alta temperatura quema la pelcula plstica, provocando de esta forma que se pegue al cabezal. La temperatura oscila entre los 380 y los 480 grados dependiendo del tipo de pelcula que se va a cortar.

Los metros y calibradores Son utilizados todo el tiempo, esto con el propsito de mantener las especificaciones segn lo solicitado. La funcin principal del metro es medir el ancho y largo de la bolsa; la del calibrador es calibrar el espesor de la bolsa, este se utiliza ms en la parte de la extrusora que es donde se da el calibre a la burbuja que sale de la extrusora. Cuando se habla de estas mquinas y equipo no se quiere decir que solamente estos sean utilizados para la elaboracin de bolsas plsticas, pero si son los de mayor importancia

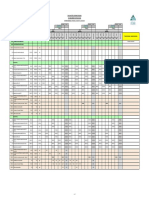

Descripcin de los controles aplicados en el proceso de elaboracin de bolsas plsticas En la actualidad los controles aplicados durante el proceso son muy simples y dan inicio desde que se introduce la materia prima en la extrusora hasta que la bolsa est cortada. Se detallarn algunos de los controles que se aplican y como son aplicados durante las diferentes etapas del proceso de elaboracin de bolsas plsticas. El primer control se debe realizar en las extrusoras y es medir constantemente el calibre o espesor de la tela que est saliendo de la misma. Estos monitoreos los hacen a razn de cada diez o quince minutos, deberan ser escritos en hojas de control que tienen en la planta. Otro control que se lleva acabo durante la extrusin es la temperatura, todas las extrusoras son controladas por un panel automtico el cual funciona con termostatos los que se activan o se desactivan segn la lectura de la temperatura de cada extrusor, esto con el propsito de mantener una temperatura estndar para la elaboracin de la tela plstica. Estas lecturas deben ser registradas en una hoja de control. Terminada la bobina, el siguiente control que se realiza es en la mquina cortadora. Ya instalada la bobina se procede a realizar pruebas para determinar el largo de la bolsa. Hechas las pruebas se da inicio al corte y sellado. El largo de la bolsa se controla cada 1000 bolsas de

cantidad cortada, con un metro. El sello de la bolsa se verifica cuando se revisa el largo de la misma. En esta parte el operario llena una hoja de control por cada bobina que utiliza. Aqu son escritas las dimensiones, tiempos, eficiencias, cantidades, etc. Un ltimo control que realiza el personal de empaque, es revisar el largo, sello y cantidad por paquete al igual que el calibre.

Descripcin del proceso de la elaboracin de bolsas plsticas El proceso de la elaboracin de bolsas plsticas es un proceso muy sensillo. Como se sabe cualquier proceso da inicio en el almacn de materia prima, aqu sale la resina para la mquina extrusora. Antes de introducir la resina a la extrusora se realiza la mezcla del material, el operario tiene una hoja con las cantidades en peso que debe mezclar de cada material (resina, colorantes, aditivos especiales, etc). Ya hecha la mezcla del material se procede a vaciar el mismo dentro de la extrusora, esta mquina se encarga de triturar el material por medio de un tornillo sin fin a cierta temperatura. Ya triturado el material, ste sale de la extrusora con la ayuda de una corriente de aire inyectada al proceso, la cual hace que se eleve una burbuja de plstico, esta burbuja es estirada y forma un tubo, este tubo es pasado por un rodillo el cual a la vez va enrollando la tela plstica hasta formar una bobina de cierto peso. En esta parte del proceso se revisan el espesor de la tela plstica, velocidad del aire, temperatura y que la salida de la burbuja sea en una forma concntrica. Terminada la bobina pasa a un espacio determinado para esperar ser cortada segn las especificaciones de la bolsa a elaborarse. Terminado el tiempo de espera, la bobina es trasladada a la mquina cortadora y selladora, aqu se determina el largo de la bolsa, pero antes de arrancar se realizan pruebas para ajustar la mquina. Estas pruebas son empricas a buen ojo y se programa la mquina. Terminadas las pruebas se da inicio a la etapa de extrusin. La mquina posee un contador electrnico el cual le indica al operario cuando retirar las bolsas cortadas, esto lo hace el operario cada cien bolsas muchas veces y las introduce en otra bolsa grande, para luego pasar a empaque. Aqu el operario es el encargado de revisar que la mquina cortadora no pierda la medida y que el sello de la bolsa est bien, este sellado se realiza al mismo tiempo de corte, una cuchilla corta mientras la otra parte es sellada por medio de calor. El traslado a empaque se puede decir que es casi la parte final de la elaboracin de bolsas plsticas, pero antes tiene que esperar para ser empacadas, es aqu donde las bolsas son empacadas segn las especificaciones del pedido. El operario que realiza el empaque realiza un ltimo control, el cual consiste en revisar medida, sello, espesor y si las cantidades estn correctas.

Terminado el empaque se etiqueta para indicar que el producto fue revisado y espera para ser trasladado al almacn de producto terminado. Por ltimo pasa al almacn de producto terminado a espera de ser despachado. Diagrama de flujo Diagrama de flujo de operacin. Registra las operaciones y las inspecciones, muestra los traslados, retrasos, almacenamientos por los que pasa un producto dentro de una planta.

PROPUESTA PARA EL MEJORAMIENTO DE LA CALIDAD EN LA PRODUCCIN DE BOLSAS PLSTICAS La bsqueda de mejoras y de permanecer en la lucha por la sobrevivencia conduce a las empresas a idear nuevos mtodos para continuar. En este caso, se hacen algunas propuestas para que la industria de bolsas plsticas contine viva en estos das, lo que se pretende es mejorar la calidad de las bolsas en su fabricacin. Anlisis de los puntos crticos en el proceso El primer paso para disear un sistema de control de calidad es identificar los puntos crticos en cada uno de los procesos donde se necesita la inspeccin. Cuando se habla de puntos crticos, se est hablando de partes en el proceso que son de gran importancia y cuidado para que la produccin de las bolsas plsticas mantenga una buena calidad. Se pueden seguir tres pasos para hacer esto: inspeccionar las materias primas para asegurar el cumplimiento del proveedor, inspeccionar el producto en proceso e inspeccionar el producto terminado. El segundo paso en el diseo de un sistema de control de calidad lo definiremos como la decisin del tipo de medicin que se debe utilizar en cada punto de inspeccin. El tercer paso es decidir la cantidad de inspeccin a utilizar y el cuarto paso es decidir quin va a realizar la inspeccin. Para la identificacin de los puntos crticos, se puede hacer uso del diagrama de flujo de proceso, pues en ste se encuentran todos los pasos que se realizan durante el proceso. Muchos son los puntos que requieren de cuidado y de inspeccin pero se pondr mayor atencin a los que son ms significativos, esto no quiere decir que ms adelante se implementen planes para mejorar en todos los puntos.

Justificacin de los puntos de inspeccin en la elaboracin de bolsas plsticas

Los puntos de inspeccin sern los siguientes: extrusin, corte / sello y traslados. La justificacin de la eleccin de cada uno de estos puntos en el proceso es sencilla, ya que son los puntos definitivos en la produccin de bolsas plsticas; extrusin aqu se define el ancho y calibre de la bolsa. Si se mide mal el ancho o el calibre tiene demasiada variacin no servir la bolsa que se produzca ya que en su mayora son bolsas comerciales por as decirlo, bolsas que ya tienen estndares definidos en el mercado. En el corte y sello se tiene que tener cuidado, ya que aqu se define el largo y se sella la bolsa. Si se le llega a dar otra medida en el largo ya no es la bolsa que se est produciendo sino que pasa a ser otra bolsa. Con el sello hay que tener mucho cuidado ya que determina la utilizacin de la bolsa. El sello garantiza que los objetos que se introduzcan no se saldrn de la misma. Por ltimo estn los traslados, Por qu? En los traslados se puede hacer que se pierda la calidad del producto. Cmo? Cuando una bobina sale de la extrusora no pasa directamente a corte sino que est en espera, pero para esperar es trasladada a una seccin determinada para esto, durante el traslado y la espera, la bobina puede sufrir daos como raspones, picadura y otros. Es conveniente revisar la calidad de estas bobinas pues si se encuentran en mal estado, no hay razn para trabajarlas y convertirlas en bolsa No se debe olvidar que en el empaque final hay que realizar una ltima inspeccin la cual decidir si el producto pasa a bodega de producto terminado o se rechaza. Herramientas a utilizar para mejorar la calidad en el proceso de produccin de bolsas plsticas Un programa de control de calidad total requiere conocer mtodos que permitan orientar y ordenar las ideas y la informacin que se tiene de un problema, adems que faciliten la obtencin de informacin importante sobre dichos problemas y ayuden a visualizar la necesidad de cambio y a tomar decisiones; en s, se hace necesario contar con herramientas para manejar el proceso de planeacin, anlisis y toma de decisiones.

Propuesta de controles para aplicar en el proceso de produccin de bolsas plsticas Aqu se pretende dar propuestas de cmo deberan de ser los mtodos para controlar la calidad dentro de las empresas productoras de bolsas plsticas se proporcionan algunos lineamientos, pero como se sabe la calidad debe de buscarse desde el inicio.

You might also like

- Evidencia 1Document7 pagesEvidencia 1Alejandro AlonsoNo ratings yet

- Como Elaborar Una Bolsa de PlasticoDocument6 pagesComo Elaborar Una Bolsa de PlasticoErick Sayd ContrerasNo ratings yet

- Espumado de PlásticoDocument10 pagesEspumado de PlásticoalexgrraNo ratings yet

- EXTRUSORA DE PLASTICOS FinalDocument14 pagesEXTRUSORA DE PLASTICOS FinalJUAN . OLGUIN RIVERANo ratings yet

- Caracterizacion de EfluentesDocument17 pagesCaracterizacion de EfluentesKatherine Valencia GarroNo ratings yet

- Claudio Maturana Tarea1Document6 pagesClaudio Maturana Tarea1Claudio maturanaNo ratings yet

- Saber HacerDocument13 pagesSaber Hacerrobertoortegaloera060No ratings yet

- Industria Del PlasticoDocument11 pagesIndustria Del PlasticoAna RiveroNo ratings yet

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209From EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No ratings yet

- Tipos de MoldeoDocument17 pagesTipos de MoldeoSaulo Garcia CasillasNo ratings yet

- Maquina Selladora de Colchones FinalDocument30 pagesMaquina Selladora de Colchones FinalJosUé P. ZavalaNo ratings yet

- Flujo Del Proceso Productivo y Escalas de ProducciónDocument11 pagesFlujo Del Proceso Productivo y Escalas de ProducciónNelsy MarinNo ratings yet

- Trabajo de Consulta Procesos Industriales (Inyeccion Soplado)Document19 pagesTrabajo de Consulta Procesos Industriales (Inyeccion Soplado)Maria Claudia Avendaño IllidgeNo ratings yet

- Trabajo Colaborativo - Grupo - 27Document9 pagesTrabajo Colaborativo - Grupo - 27ANGIENo ratings yet

- Flujo Del Proceso Productivo y Escalas de ProduccionDocument8 pagesFlujo Del Proceso Productivo y Escalas de ProduccionYonny J Linares ANo ratings yet

- Plasticos Rimax S.A.SDocument11 pagesPlasticos Rimax S.A.SBRYAN SMITH GONZALEZ CAMELONo ratings yet

- Curso de Técnicas de Impresión 5Document35 pagesCurso de Técnicas de Impresión 5jebstuart67No ratings yet

- Tarea 3Document8 pagesTarea 3Jairo PocasangreNo ratings yet

- TAREA3Document7 pagesTAREA3Karen TriguerosNo ratings yet

- Lab 4. Inyeccion de PlasticosDocument18 pagesLab 4. Inyeccion de PlasticosEfrain MachacaNo ratings yet

- Sillas PlasticasDocument41 pagesSillas PlasticasJHON JAIRO75% (4)

- Procesos de Manifactura de Manguera Con Plastico RecicladoDocument7 pagesProcesos de Manifactura de Manguera Con Plastico RecicladoOscar Ivan AyalaNo ratings yet

- Informe Ana KarinaDocument4 pagesInforme Ana KarinajhohnNo ratings yet

- POLIMEROSDocument15 pagesPOLIMEROSkevin rios ruizNo ratings yet

- Moldeo por extrusión: proceso, ventajas y aplicacionesDocument6 pagesMoldeo por extrusión: proceso, ventajas y aplicacionesShirley Bautista DiazNo ratings yet

- Examen AdministraciónDocument11 pagesExamen AdministraciónEduardo JDNo ratings yet

- Marco TeóricoDocument6 pagesMarco TeóricoHolaNo ratings yet

- MolInyPlasDocument27 pagesMolInyPlasmaloga_1No ratings yet

- Caso de EstudioDocument7 pagesCaso de Estudioaraceli vazquezNo ratings yet

- Descripcion de Proceso Maquina Tba BrikDocument35 pagesDescripcion de Proceso Maquina Tba Briknano2125100% (7)

- Capitulo 3Document9 pagesCapitulo 3Mauricio Rocabado LlobetNo ratings yet

- Inyeccion y Moldes COMPLETO UNICAR - 15y16dic06Document321 pagesInyeccion y Moldes COMPLETO UNICAR - 15y16dic06HugoAlvarez100% (3)

- Visita Tecnica A La Empresa PlastisurDocument3 pagesVisita Tecnica A La Empresa PlastisurGustavo Torres GarciaNo ratings yet

- Proceso Productivo Tubos de PVCDocument8 pagesProceso Productivo Tubos de PVCAzaleas del CondorNo ratings yet

- Inyeccion de PlasticosDocument9 pagesInyeccion de PlasticosLuisEnriqueCarbajalHuisa100% (1)

- Wa0011.Document39 pagesWa0011.AldooNo ratings yet

- Trabajo Colaborativo - Grupo - 27 ActDocument11 pagesTrabajo Colaborativo - Grupo - 27 ActANGIENo ratings yet

- Proyecto Final de TermodinamicaDocument16 pagesProyecto Final de TermodinamicaGabriel M.GrandesNo ratings yet

- POLIMEROS - InformeDocument6 pagesPOLIMEROS - InformeEzequiel SuquilandaNo ratings yet

- AUTOCLAVEDocument7 pagesAUTOCLAVEReyes Duque Mónica XcandaNo ratings yet

- Inyeccion de Plastico 5Document21 pagesInyeccion de Plastico 5Diana Lisbeth Poma Escobar100% (2)

- Mini extrusora de plásticoDocument8 pagesMini extrusora de plásticoJoséEduardoMaldonadoNo ratings yet

- Trituración de plásticos para reciclaje de menos deDocument19 pagesTrituración de plásticos para reciclaje de menos deJosé Leòn OropezaNo ratings yet

- Procesos de Manufactura Procesos de ProdDocument20 pagesProcesos de Manufactura Procesos de ProdinnovarNo ratings yet

- A7a Especificaciones y Diseños de ProductosDocument10 pagesA7a Especificaciones y Diseños de ProductosFede MendezNo ratings yet

- PolimerosDocument56 pagesPolimerosCristian Stiven Jimenez RativaNo ratings yet

- Proceso de moldeo por soplado de plásticosDocument7 pagesProceso de moldeo por soplado de plásticosJesusMercadoVidalNo ratings yet

- Trabajo Final BI-TAM-PLASTDocument4 pagesTrabajo Final BI-TAM-PLASTDespertar HolísticoNo ratings yet

- Inyectora de PlasticoDocument9 pagesInyectora de PlasticoJorge GalíndezNo ratings yet

- Grupo2 Molde SopladoDocument14 pagesGrupo2 Molde Sopladomiguel jaramilloNo ratings yet

- Bobinas Plásticas A Base de Polietileno - UTNDocument7 pagesBobinas Plásticas A Base de Polietileno - UTNLeandroNo ratings yet

- Analisis de Operacion - BotellasDocument18 pagesAnalisis de Operacion - BotellasMontero Jhovi EdithNo ratings yet

- Proyecto de Proceso de La Elaboracion de Piezas CeramicasDocument41 pagesProyecto de Proceso de La Elaboracion de Piezas CeramicasPaola RevolloNo ratings yet

- CalandradoDocument10 pagesCalandradoKaty EstradaNo ratings yet

- Introduccion, Cap1 Al Cap6, Conclusiones y Recomendaciones PDFDocument127 pagesIntroduccion, Cap1 Al Cap6, Conclusiones y Recomendaciones PDFnestorNo ratings yet

- Informe Índice de Fluidez de Masa MFRDocument14 pagesInforme Índice de Fluidez de Masa MFRDANIELA GELVEZ0% (1)

- Proceso de Elaboracion de Bolsas de PlasticoDocument25 pagesProceso de Elaboracion de Bolsas de PlasticoLuis Antonio100% (1)

- Confección de tapas para encuadernación industrial. ARGC0110From EverandConfección de tapas para encuadernación industrial. ARGC0110No ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- 1 - Manual de Operacion y Mto - Waukesha-Vhp-Esm 60.en - Es PDFDocument60 pages1 - Manual de Operacion y Mto - Waukesha-Vhp-Esm 60.en - Es PDFGuillermoAlejandroCajal100% (2)

- Memoria Descriptiva ScotiabankDocument8 pagesMemoria Descriptiva ScotiabankchanchituNo ratings yet

- Catalogo Calefaccion Frindt 2020Document2 pagesCatalogo Calefaccion Frindt 2020Felipe CabreraNo ratings yet

- Espectroscopia Fourier-2Document18 pagesEspectroscopia Fourier-2Juli GomezNo ratings yet

- Proceso de Cromado ElectrolíticoDocument11 pagesProceso de Cromado ElectrolíticoarkondxNo ratings yet

- Análisis de transferencia de calor por convección y radiación en láminas metálicasDocument20 pagesAnálisis de transferencia de calor por convección y radiación en láminas metálicasJoseAlejandroSeguraGalvisNo ratings yet

- Diseno de Presas de Tierra y RelavesDocument29 pagesDiseno de Presas de Tierra y RelavesArturitoNo ratings yet

- Formatos Del Manual Perpec para DistribuirDocument32 pagesFormatos Del Manual Perpec para DistribuirEdgard Fernando Nontol PastorNo ratings yet

- EPP-Producción-TarimasDocument2 pagesEPP-Producción-TarimasHenry ReyesNo ratings yet

- 3W Look Ahead IFS-0046 PDFDocument3 pages3W Look Ahead IFS-0046 PDFDennys Rojas ToledoNo ratings yet

- HORNODocument5 pagesHORNOFarit MoscosoNo ratings yet

- Licuefacción carbón Cerrejón variables procesoDocument30 pagesLicuefacción carbón Cerrejón variables procesohecalsieNo ratings yet

- Instalaciones sanitarias para la Facultad de DerechoDocument12 pagesInstalaciones sanitarias para la Facultad de DerechoRigo Carrasco TorresNo ratings yet

- Trabajo Terminado MetalicasDocument7 pagesTrabajo Terminado MetalicasMike ValderramAntaurcoNo ratings yet

- Guia QuimicaDocument12 pagesGuia QuimicaYUDY MARLENY VELA NEGRONo ratings yet

- Tipos de Sistemas OperativosDocument9 pagesTipos de Sistemas OperativosArmando OrtizNo ratings yet

- Malla Ingeniería Industrial PDFDocument2 pagesMalla Ingeniería Industrial PDFJhonatan IzquierdoNo ratings yet

- Estabilidad de taludes minerosDocument20 pagesEstabilidad de taludes minerosCardenas YhorNo ratings yet

- Ensayo de consolidación JaverianaDocument3 pagesEnsayo de consolidación JaverianaAngel GarciaNo ratings yet

- Cuaderno Ejercicios Practicas Excel AvanzadoDocument1 pageCuaderno Ejercicios Practicas Excel AvanzadoEvelyn Villegas YucraNo ratings yet

- Presentacion PolipropilenoDocument46 pagesPresentacion PolipropilenoKatiaa AltamiranoNo ratings yet

- Taller 4 Trabajo y EnergíaDocument5 pagesTaller 4 Trabajo y EnergíaJuldor ReiranNo ratings yet

- ProjectChart_PMBIOING_v22Aug12_final (1)Document4 pagesProjectChart_PMBIOING_v22Aug12_final (1)ml2024016776No ratings yet

- Leyes de Newton actividadesDocument27 pagesLeyes de Newton actividadesmoncho100% (4)

- UTN - Ingeniero CivilDocument2 pagesUTN - Ingeniero CivilCarmen Meza0% (1)

- Calculo ClorurosDocument7 pagesCalculo ClorurosClaudio Pastén CortésNo ratings yet

- Partes de Torno y NCNDocument9 pagesPartes de Torno y NCNEnrique Gonzalez HerreraNo ratings yet

- DROPS-Programa de objetos caídosDocument19 pagesDROPS-Programa de objetos caídosisabel mejiaNo ratings yet

- Valorizacion Nº04 Ad.03Document6 pagesValorizacion Nº04 Ad.03Andre Leonardo Ventura AlvaNo ratings yet

- Tarea 13 OkokDocument4 pagesTarea 13 OkokAdrian LovonNo ratings yet