Professional Documents

Culture Documents

Teoria Carbonatación

Uploaded by

Nathalie Ameris Sanchez LopezOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Teoria Carbonatación

Uploaded by

Nathalie Ameris Sanchez LopezCopyright:

Available Formats

La carbonatacin en edificios de Santiago

Autores: Hugo Barrera V., Ing. Civil. Prof. Depto. Ing. OO.CC. U. de Santiago de Chile

1

Miembro de la Red Rehabilitar del CYTED

Horacio Prez G., Ing. Civil.

Romn Sandoval P., Ing. Civil.

RESUMEN

Entre las agresiones ambientales al hormigon, una de las mas comunes en las

grandes ciudades, es la del dioxido de Carbono, CO

2

, el cual, unido a la humedad

ambiental, ingresan al hormigon a traves de sus poros, generando el ataque por

carbonatacion, el cual no es suIicientemente conocido y, por tanto, no se toma conciencia

de sus peligrosas consecuencias.

Partes de la problematica son la diIicultad para obtener testigos apropiados, la

escasez de metodos de deteccion precisos y la absoluta carencia de la inIormacion

ambiental necesaria para establecer el riesgo de ataque.

En este trabajo se presenta un estudio de deteccion de la presencia de carbonato

de calcio en hormigones de diversos ediIicios de la ciudad de Santiago, a traves de tres

metodos cualitativos: uno tradicional, el empleo de IenolItaleina, de aplicacion en terreno

y dos metodos de laboratorio, de ultima generacion, que no habian sido reportados en la

literatura tecnica: la diIraccion de Rayos X y la termogravimetria.

Se obtuvieron muestras de 11 ediIicios de diversas comunas de Santiago, de

distintas edades, y en todos ellos se constato la presencia de carbonato de calcio en

distintas proporciones.

Un estudio meteorologico de diversos porcentajes de humedad relativa, dentro de

los umbrales reconocidos como peligrosos, unido a la innegable, aunque no

adecuadamente cuantiIicada presencia de CO

2

, permite pronosticar globalmente que la

carbonatacion podria, a largo plazo, llegar a constituirse en un peligro real para los

ediIicios de Santiago. Se proponen algunas medidas para mitigar el problema en los

ediIicios existentes y para controlarlo en las nuevas construcciones.

1

Casilla 442-2 Santiago. Fax (56-2)776 1581. e-mail: hbarreralauca.usach.cl

1. INTRODUCCION

El hormigon se constituye a partir de la hidratacion de su principal componente, el

cemento.Este necesita una determinada cantidad de agua para hidratarse. Sin embargo,

una parte de ella se evapora y, en su salida, produce una red de capilares y microporos al

interior del hormigon, que posteriormente se llena de aire. Esta red es uno de los

principales problemas de permeabilidad que presenta el hormigon, y al agregarle la

permeabilidad propia de los aridos y las Iisuras producidas por las retracciones de

Iraguado y por temperatura, se obtiene un material poroso y permeable. Son estos poros

los que permiten el paso a los agentes agresivos del medio al interior del hormigon.

En principio, las barras de acero estan protegidas contra la corrosion, puesto que

estan embebidas en el hormigon, medio alcalino que les asegura estabilidad quimica. Esta

proteccion, puede romperse con la presencia de cloruros, sulIatos o por la penetracion de

CO

2

en el hormigon. Es este ultimo gas el de interes en este estudio, siendo el que origina

el Ienomeno llamado Carbonatacion.

A menudo poco atendida, la carbonatacion es un proceso de avance lento pero

continuo que culmina con la corrosion del acero en el hormigon armado y llega a daar

seriamente una estructura. El perjuicio y el costo que esto puede acarrear son razones

suIicientes para justiIicar el desarrollo de este estudio, en el que se deIine el Ienomeno, se

explica como se produce y se resea como se detecta a traves de metodos tradicionales y

otros mas innovadores.

1.1 Significacin del estudio

El Ienomeno de la carbonatacion ha sido muy poco estudiado en el pais (ReI 1 a 3),

entre otras causas, por la diIicultad de obtener testigos para estudiarlo. Ademas, por ser

de muy lento desarrollo, se ha privilegiado el estudio de la carbonatacion acelerada en

camaras ad-hoc.( ReI.4). Este es el primer estudio realizado en ediIicios comunes.

1.2. Objetivo General.

Estudiar el Ienomeno de la carbonatacion en muestras de hormigon armado

extraidas de demoliciones.

1.3. Objetivos Especficos.

Determinar la presencia de la carbonatacion en construcciones antiguas de la

ciudad de Santiago.

Detectar la carbonatacion a traves de diIerentes metodos cualitativos.

Estudiar el riesgo de carbonatacion en la ciudad de Santiago..

1.4 Alcances y limitaciones.

En este estudio se pretende conocer en proIundidad el Ienomeno de carbonatacion

del hormigon armado, proporcionando previamente un marco teorico contundente, para

posteriormente comprender el Ienomeno de una manera simple y sencilla.

El estudio se realizo en estructuras reales con varios aos de servicio, las cuales

Iueron demolidas por diversos motivos. Las muestras se obtuvieron en distintos puntos de

la ciudad de Santiago en el lugar mismo de la demolicion.

En algunos casos se ignora la orientacion exacta de la muestra y el miembro

estructural al que pertenece. Se desconoce: dosiIicacion, tipo de cemento, razon a/c, tipo

y cantidad de arido de las muestras utilizadas en la conIeccion de estos hormigones.

No existe inIormacion sobre concentraciones historicas de CO

2

para la ciudad de

Santiago, lo cual hubiera permitido relacionarlas con los resultados obtenidos.

2. LA HIDRATACION DEL CEMENTO Y ALGUNAS CONSECUENCIAS

ATINGENTES.

Al mezclarse el cemento con agua, se genera un complejo proceso Iisicoquimico

denominado hidratacion que genera multiples consecuencias. Entre ellas, las que son

atingentes al Ienomeno en estudio son la Iormacion de poros y capilares y la liberacion de

la portlandita y su accion baica.

2.1 La hidratacin del cemento.

La relacion a/c es uno de los Iactores clave que tienen inIluencia sobre el conjunto

de propiedades del hormigon. Su eleccion depende principalmente de la agresividad del

ambiente al que estara expuesto el hormigon y de los requisitos mecanicos que el

hormigon endurecido debe satisIacer.

La relacion agua/cemento es uno de los Iactores de los que depende el nivel de

permeabilidad del hormigon, es decir, esta directamente relacionado con la capacidad de

ingreso de agentes agresivos al hormigon. Por eso es importante al momento de analizar

la penetracion de Iluidos al interior del hormigon, en este caso, el dioxido de carbono y la

humedad ambiental.

Razones a/c muy altas produciran hormigones muy permeables y propensos a la

carbonatacion. Sin embargo, razones muy bajas daran hormigones poco trabajables. Es

por esto que se debe encontrar un punto de equilibrio para obtener hormigones

trabajables y con resistencia a la penetracion de agentes agresivos del medio.

La hidratacion proporciona esencialmente dos productos principales.

Agujas (silicatos de calcio hidratados ) de lento crecimiento con tendencia

pronunciada a la compactacion, responsable de la Iormacion de una matriz densa

y resistente.

Pequeas placas de hidroxido de calcio (Ca(OH)

2

), muy alcalinas, sin aporte de

resistencia pero adecuadas para proteger a la armadura de la corrosion.

FotograIia 2.1.- Cemento endurecido observado al microscopio de barrido electronico.

Como se menciono, el cemento al mezclarse con agua Iorma una pasta, que tiene

la propiedad de rigidizarse progresivamente hasta constituir un solido de creciente dureza

y resistencia. Estose produce por un proceso Iisico-quimico derivado de la reaccion

quimica del agua con las Iases mineralizadas del clinker y que en su primera etapa

incluye la solucion en agua de los compuestos anhidros del cemento, Iormando

compuestos hidratados.

El hidroxido de calcio liberado es el principal responsable de la alcalinidad del

hormigon (aproximadamente un pH12). Otro Iactor que aporta alcalinidad, pero en

menor grado son los alcalis provenientes del clinker y de los aridos, los cuales estan

Iormados por el oxido de potasio (K

2

O) y el oxido de sodio (Na

2

O) que, al hidratarse,

Iorman hidroxido de potasio, K(OH), e hidroxido de sodio, Na(OH), respectivamente, los

que contribuyen a producir la alcalinidad para mantener el estado de pasividad del acero.

Eestudios anteriores han comprobado que los cementos con adicion de puzolana

tienen una mayor susceptibilidad a la carbonatacion (DelIin y Ruiz-Tagle), y esto debido

principalmente a que la puzolana reacciona con el hidroxido de calcio neutralizandolo.

Por ello la alcalinidad del cemento disminuye, lo que con el tiempo se traduce en una

mayor velocidad de penetracion del dioxido de carbono (CO

2

) al interior del hormigon,

gatillando la denominada corrosion por carbonatacion.

2.2. Porosidad del hormign.

Una mezcla de agregados bien proporcionada, que sigue una curva granulometrica

continua, producira un hormigon de buena trabajabilidad, elevada cohesion y una

reducida tendencia a la segregacion. Al mismo tiempo, sera poco poroso y por lo tanto,

tendra una durabilidad prolongada (Figuras 2.1 y 2.2). Las mezclas a granulometria

discontinua deberian ser utilizadas solamente en casos especiales donde se apunta a

ventajas especiIicas, como por ejemplo, un mejor comportamiento al bombeo. Para este

tipo de composicion es absolutamente necesario que las Iracciones granulometricas hayan

sido clasiIicadas con cuidado.

Figura 2.1.- Hormigon monogranular con un Figura 2.2.- Hormigon con granulometria continua

con tenor de vacios optimo: porosidad es reducida elevado tenor de vacios: su porosidad es alta

Al igual que la razon agua/cemento, la porosidad producida por los aridos,

desempea un papel importantisimo en la penetracion de Iluidos al interior del hormigon.

2.3 La pasivacin del refuerzo

Se dice que un metal esta pasivado cuando permanece practicamente inalterado,

por largos periodos de tiempo, en medios en los que debiera reaccionar, si se tiene en

cuenta su tendencia termodinamica. En su expresion mas simple, la pasivacion,

corresponde al proceso de Iormacion de una pelicula de oxido protector en la superIicie

del acero, que lo vuelve inmune a los agentes agresivos.

El hormigon armado, ademas de tener una gran resistencia mecanica, ha

demostrado poseer una durabilidad adecuada para la mayoria de los usos a los que se le

destina. Esta durabilidad de las estructuras de hormigon armado es el resultado natural de

la accion protectora, de doble naturaleza, que el hormigon ejerce sobre el acero:

por una parte, el recubrimiento de hormigon establece una barrera Iisica.

La elevada alcalinidad del hormigon desarrolla sobre el acero una capa pasivante que

lo mantiene inalterado por tiempo indeIinido.

La alcalinidad del hormigon se debe principalmente al hidroxido calcico que se

Iorma durante la hidratacion de los silicatos del cemento y a los alcalis que puedan estar

incorporados como sulIatos en el clinker. Estas sustancias situan el pH de la Iase acuosa

contenida en los poros en valores entre 12 y 14, es decir, en el extremo mas alcalino de la

escala de pH. A estos valores de pH y en presencia de una cierta cantidad de oxigeno, el

acero de las armaduras se encuentra pasivado, es decir, recubierto de una capa de oxidos

transparentes, compacta y continua que lo mantiene protegido por periodos indeIinidos,

aun en presencia de humedades elevadas en el hormigon. |ReI 6|.

2.4. Conceptos bsicos sobre corrosin de armaduras al interior del hormign.

El hierro en la naturaleza no se encuentra en estado puro, sino combinado en

Iorma de oxidos (generalmente Fe

2

0

3

), los cuales se extraen como minerales de hierro.

Estos oxidos posteriormente se tratan en un proceso metalurgico, en el cual se le ingresa

energia (calor) para extraer el oxigeno, dejando el Iierro (Fe) en estado libre. Debido a

este proceso, el hierro se encuentra en un estado de mayor energia potencial y por lo tanto

en una situacion inestable (Tiende a volver a su estado natural como oxido de Iierro).

La corrosion metalica cuando tiene lugar en un medio acuoso, es un Ienomeno de

caracter electroquimico, es decir, supone la existencia de una reaccion de oxidacion y una

de reduccion y la circulacion de iones a traves del electrolito (Solucion que permite el

Ilujo de los iones). |ReI 7|. Asi, sobre la superIicie del metal, se generan dos zonas, de las

cuales, donde se produzca la oxidacion del metal, actuara de anodo, liberando electrones,

que emigran a traves del metal hacia otro lugar donde reaccionan a base de producir una

reduccion de alguna sustancia existente en el electrolito.

El proceso de corrosion supone la generacion de una pila electroquimica, como

muestra la Iigura 2.4. La corrosion a traves del metal y a traves del electrolito, entre el

anodo y el catodo, supone el Iuncionamiento de un circuito cerrado. Si el circuito se

interrumpe en alguno de sus puntos, la pila no puede Iuncionar y la corrosion se detiene.

Figura 2.4.- Formacion de la pila de corrosion.

CONDICIONES PARA LA FORMACION DE UNA PILA

EXISTENCIA DE

UN CIRCUITO

PRESENCIA SIMULTANEA DE

OXIGENO Y HUMEDAD

ANODO

CONEXION

ELECTRICA Y

ELECTROLITICA

CTODO

Fe

2 -

O

2

H

2

O4e

-

4

-

PRODUCTOS DE

CORROSION

Al tener lugar la corrosion en medio acuoso, se pueden originar iones en

disolucion, los cuales pueden participar en reacciones de equilibrio con otros del medio,

incluidos los del agua. De este modo, la reaccion de corrosion depende de una serie de

reacciones en las que intervienen, directa o indirectamente, los iones del agua, es decir,

dependen del pH del medio. Como el potencial del proceso de corrosion depende de estos

equilibrios, se puede establecer una relacion en terminos de pH, los cuales se representan

graIicamente en diagramas E-pH, llamados diagramas de Pourbaix.|ReI 7|.Fig. 2.5

Figura 2.5.- Diagrama simpliIicado de Pourbaix para el Fe a 25

0

C.

Los diagramas de Pourbaix establecen para cada metal las condiciones de pH y de

potencial en las que el metal se corroe, se pasiva o permanece inmune. El estado deIinido

como de pasivacion, supone que el metal se recubre de una capa de oxidos,

transparente, imperceptible y que actua de barrera impidiendo la posterior oxidacion. El

metal posee la apariencia de mantenerse inalterado. En cambio, el estado de inmunidad

supone que el metal no se corroe al no darse las condiciones termodinamicas para ello. Es

el estado en el que se situan los metales sometidos a proteccion catodica.

Es importante resaltar que no solo se debe considerar si un metal dado se corroe o

no, sino tambien la velocidad a la que lo hace, ya que, la corrosion puede proceder tan

lentamente que a eIectos de vida util, sea despreciable. En la cinetica del proceso

Fuente. Manual de inspeccion de obras daadas por corrosion de armaduras.

corrosivo inIluye Iundamentalmente ademas de la naturaleza del electrolito, el contenido

en oxigeno y la resistividad del medio.

Resumiendo, se tiene que para la Iormacion de una pila se requiere de la

presencia de un electrolito (agua con sustancias disueltas que permitan un Ilujo de iones

de un electrodo a otro), diIerencias de potencial electrico y conexion entre los electrodos.

En el caso del hormigon, el electrolito lo conIorma la masa de hormigon que rodea al

acero, la cual, debido a la humedad ambiental se encuentra con agua al interior, Iormando

una solucion electrolitica. La conexion entre los electrodos se debe a que, en este caso, la

barra es el anodo y el catodo, por lo que la conexion entre los electrodos queda realizada

por la misma barra de acero. La diIerencia de potencial entre el anodo y el catodo se debe

a diIerencias en la composicion del acero, en las tensiones internas de este, variaciones en

las concentraciones de humedades al interior del hormigon, etc.

En el caso de la corrosion de las armaduras al interior del hormigon, va a inIluir el

hecho de que el hormigon, si bien es un material permeable, diIiculta el ingreso del

oxigeno necesario para la corrosion, disminuyendo la velocidad de esta, pero en ningun

caso deteniendola. Otro aspecto relevante es el hecho de que el hormigon es un material

con un coeIiciente de diIusion electrico bajo. Esto se traduce en un incremento en la

diIicultad para que los iones de Iierro se muevan libremente dentro del hormigon, o mejor

dicho, en la solucion acuosa que se encuentra al interior de los microporos del hormigon.

En sintesis, para que exista corrosion de las armaduras al interior del hormigon es

necesario haber cumplido los siguientes requisitos:

Perdida de la pasividad de las armaduras.

DiIerencia de potencial.

Conexion electrica entre los electrodos (en la mayoria de los casos es la misma barra

que se esta corroyendo).

Acceso de oxigeno al catodo para poder producir la reaccion.

Humedad al interior del hormigon, la cual va a proporcionar el electrolito por el cual

se van a desplazar los iones y el agua necesaria para producir la reaccion catodica.

Como se puede apreciar, en una estructura de hormigon armado se dan claramente

la mayoria de estas situaciones y por ello es tan importante resguardar la pasividad de las

barras de acero. Aun mas, el acceso del oxigeno al catodo al interior del hormigon se va a

realizar de la misma manera por la cual ingresa el CO

2

al interior del hormigon.

2.5. Principales causas de la corrosin de armaduras.

No obstante todo lo mencionado, existen ambientes agresivos o sustancias que se

aaden durante el amasado, que pueden provocar la corrosion de las armaduras.

Esencialmente son dos las causas que pueden dar lugar a la destruccion de la capa

pasivamente del acero:

La presencia de una cantidad suIiciente de cloruros (tanto porque se aadan

durante el amasado como porque penetren desde el exterior), u otros iones

despasivantes en contacto con la armadura, y

la disminucion de la alcalinidad de hormigon por reaccion con sustancias acidas del

medio, como lo es el acido carbonico, es decir, corrosion por Carbonatacion

Como muestra la Iigura 2.7., los iones despasivantes dan lugar a una corrosion de tipo

localizado, mientras que la reduccion del pH permite la disolucion completa de la capa

pasivante y por lo tanto da lugar a una corrosion de tipo generalizado. |ReI 7|.

Figura 2.7.-Tipos de corrosion de armaduras y Iactores que los provocan.

2.6. Factores desencadenantes de la corrosin.

a) Cloruros.

La situacion mas agresiva y que es la responsable del mayor numero de casos de

corrosion de armaduras,. es la presencia de cloruros. Los iones sulIuro y sulIato son

tambien despasivantes, pero mucho menos Irecuentes y peligrosos que los cloruros.

Solo resultan peligrosos los cloruros que quedan disueltos en la Iase acuosa de los

poros. De todas Iormas, las normativas se reIieren siempre al limite de cloruros totales,

porque los cloruros combinados pueden volver a la disolucion por eIecto de procesos

como la carbonatacion.

b) Fisuras.

Las grietas inherentes al hormigon armado constituyen un camino rapido de

penetracion de los agresivos hasta la armadura como muestra la Iigura 2.9, cuando estos

la alcanzan, se empiezan a corroer las zonas no recubiertas de hormigon que actuan de

anodo Irente a las adyacentes que se comportan como catodo. |ReI 7|.

Figura 2.9.- Corrosion en Iisuras transversales y longitudinales.

Las normativas de diIerentes paises contemplan un ancho maximo admisible de

las Iisuras en la superIicie que se situa en 0,3-0,4 mm para ambientes no agresivos y en

0,1 mm en los agresivos. Sin embargo, estudios recientes han mostrado que no existen

diIerencias signiIicativas en el comportamiento de las Iisuras, siempre que estas tengan

anchos inIeriores a 0.4 mm, ya que en general, estas Iisuras se obturan con los propios

productos de corrosion y no suponen un riesgo signiIicativo en terminos de la vida util de

la estructura. En cambio, Iactores como relacion recubrimiento/diametro de la armadura y

calidad del recubrimiento, han resultado mas decisivos en algunas obras.

Asi, pues, mientras las Iisuras no superan anchos de alrededor de 0,4 mm, aunque

suponen un camino mas corto para que los agresivos alcancen la armadura, en terminos

de vida util no parece que supongan un Iactor que la acorte signiIicativamente.

c) Corrosin generalizada producida por carbonatacin.

La corrosion generalizada se produce por un descenso en la alcalinidad del

hormigon que puede ser debido a un 'deslavado", por circulacion de aguas puras o

ligeramente acidas, o por reaccion de los compuestos de caracter basico NaOH, KOH y

Ca(OH)

2

de la Iase acuosa del hormigon, con los componentes acidos de la atmosIera

dioxido de carbono (C0

2

) y de azuIre (S0

2

) para dar carbonatos-sulIatos y agua. El que

mas abunda es el CO

2

, por lo que a este proceso de reduccion de la alcalinidad se le llama

genericamente Carbonatacion (Iigura 2.10.). |ReI 7|.

Figura 2.10.- Carbonatacion del recubrimiento de hormigon.

Una caracteristica de este proceso es la existencia de un Irente de avance del

proceso que separa las dos zonas con pH muy diIerente, una con pH mayor a 12.5 y la

otra con pH menor a 8. Este Irente se puede visualizar mediante un indicador

apropiado como es la IenolItaleina, que se torna incolora en la zona carbonatada y toma

un color rojo-purpura en la que permanece alcalina (zona oscura en la IotograIia 2.2.)

FotograIia 2.2.- Variacion de color de la IenolItaleina con el pH del hormigon.

La velocidad de avance de la carbonatacion es un proceso lento que se atenua con

el tiempo, ajustandose a una ley parabolica tambien del tipo:

X K / t. Donde x proIundidad carbonatada

t tiempo

K una constante

La constante de esta ley depende tambien de muchos Iactores relacionados con la

calidad y resistencia mecanica del hormigon (tipo de cemento, proporcion por m

3

de

hormigon, relacion a/c, etc.) y de la humedad ambiental. En la Iiguras 2.11 se muestra el

progreso de la carbonatacion en Iuncion de alguna de estas variables |ReI 5|. En ella

puede apreciarse que la humedad optima de avance del Irente se situa alrededor del 50 a

80 de humedad relativa. A humedades mayores los poros estan saturados de agua y el

gas CO

2

, penetra con mas diIicultad hasta la armadura y, a humedades inIeriores, los

poros estan casi secos y el C0

2

no puede reaccionar sin la existencia de un medio liquido.

Figura 2.11.- GraIicos de variacion del espesor carbonatado respecto de la resistencia del

hormigon, el contenido en cemento, la relacion a/c y la humedad ambiental.

El tiempo que tarda en llegar el Irente carbonatado hasta la armadura es a su vez

el periodo de iniciacion de este tipo de proceso, ya que una vez que alcanza el acero, la

capa pasiva de este no es estable en los valores proximos a 7, tipicos de un hormigon

carbonatado. Desaparecida la capa pasivante, el acero se corroe de Iorma generalizada,

tal y como si estuviera simplemente expuesto a la atmosIera sin ninguna proteccion, pero

con el agravante de que la humedad permanece en el interior del hormigon y por tanto, en

contacto con la armadura mucho mas tiempo que si esta estuviera libremente expuesta al

aire, ya que el hormigon absorbe humedad muy rapidamente, pero se seca muy despacio.

Fuente. Manual de inspeccion de obras daadas por corrosion de armaduras.

Cuando la carbonatacion se produce en un hormigon que contiene cloruros, se

suman los eIectos de ambos agresivos provocando una Iuerte corrosion. Ademas, por

eIecto de la accion del CO

2

sobre las Iases solidas del cemento, los cloroaluminatos se

pueden disgregar y dejar libre a los cloruros que mantenian combinados.

2.7. Factores acelerantes de la corrosin de armaduras.

Una vez iniciada la corrosion y despasivado el acero, la velocidad del deterioro

solo es signiIicativa, en terminos de vida util, para una oIerta suIiciente de oxigeno y por

encima de un minimo de humedad. Los Iactores que Iijan la cinetica del proceso de

corrosion de las armaduras son:

El contenido en humedad (oIerta de electrolito), que a su vez, Iija la disponibilidad de

oxigeno en las cercanias de la armadura y la resistividad del hormigon.

La proporcion de cloruros.

Acido carbonico.

La temperatura.

a) Contenido de humedad.

El hormigon es un material que absorbe con Iacilidad la humedad ambiente pero,

en cambio, se seca muy despacio. Cuando la humedad exterior es constante, se llega a

establecer un equilibrio entre el contenido en humedad en el interior y la humedad

relativa ambiental, pero, cuando la humedad exterior oscila, el interior del hormigon no

puede segun los cambios a la misma velocidad, dando como resultado que solo la capa

exterior de la estructura es la que mantiene un equilibrio con la humedad relativa exterior

(vease Iigura 2.12). lo que ha llevado a decir que solo respira la piel del hormigon|ReI

5|. Esta circunstancia tiene diversas consecuencias que sera necesario tener en cuenta a la

hora de valorar el estado en que se encuentran unas armaduras situadas a una determinada

proIundidad.

Figura 2.12.- SimpliIicacion del Ienomeno de intercambio de humedad entre el

recubrimiento de hormigon y el medio-ambiente.

El contenido en humedad es el Iactor que mas inIluye en la velocidad de

corrosion. Si los poros estan saturados de humedad, como es el caso (C) de la Iigura 2.13,

entonces aunque la resistividad sera la menor posible y por tanto la pila de corrosion

estara muy Iacilitada, el oxigeno tendra primero que disolverse en el agua para poder

alcanzar la armadura |ReI 5|. En estas condiciones se dice que el proceso esta

controlado por el acceso de oxigeno, y las velocidades de corrosion no seran las mas

elevadas sino moderadas e incluso muy bajas, como es el caso de las estructuras situadas

en los mares a cierta proIundidad.

Figura 2.13.- Contenido de humedad de los poros de hormigon.

Cuando los poros contienen muy poca humedad, entonces la resistividad es muy

elevada y el proceso de corrosion se encuentra muy diIicultado. En este caso, la velocidad

de corrosion tambien sera baja, aunque el hormigon se encuentre carbonatado y

contaminado de cloruros (Iigura numero 2.13 A).

Las velocidades de corrosion maximas se dan en hormigones con contenidos en

humedad altos, pero sin saturar los poros. En este caso el oxigeno llega libremente hasta

la armadura y la resistividad es lo suIicientemente baja para permitir elevadas

velocidades de corrosion (Iigura numero 2.13 B).

b) cido carbnico.

La corrosion producida por el acido carbonico presenta rasgos propios, por lo que

puede considerarse como una corrosion independiente.

El acido carbonico (H

2

CO

3

) es la disolucion en agua del anhidrido carbonico

(CO

2

) gaseoso.

El agua de la atmosIera, lluvia o niebla, contiene una leve cantidad de acido

carbonico por absorcion del CO

2

atmosIerico. Constituyen una excepcion las zonas

Iabriles y las ciudades en las cuales los humos, especialmente los de las caleIacciones en

invierno, se mezclan con el vapor y la niebla durante un mayor espacio de tiempo,

depositandose en la superIicie de los objetos. En estas localidades, el contenido de vapor

del aire admite mayor cantidad de acido carbonico que en otros puntos.

c) Temperatura.

La temperatura juega un papel doble en los procesos de deterioro. Por un lado, su

incremento, promueve un aumento de la velocidad de corrosion y de la movilidad de los

iones, pero por otro, su disminucion puede dar lugar a condensaciones, que a su vez,

pueden producir incrementos locales de contenido en humedad.

Es importante destacar que la humedad, el oxigeno y la temperatura pueden tener

eIectos contrapuestos. Por ejemplo, una mayor humedad Iacilita la corrosion, pero impide

el acceso de oxigeno, o bien, un incremento de temperatura acelera la corrosion, pero

disminuye la condensacion. Este eIecto 'inversor puede originar interpretaciones

erroneas.

2.8. Dixido de carbono y aspectos climatolgicos de la ciudad de Santiago.

2.8.1. Dixido de carbono.

El dioxido de carbono (CO2) gaseoso, tambien conocido como anhidrido

carbonico se Iorma por la combinacion de dos elementos: carbono y oxigeno. Se produce

por combustion del carbon o hidrocarburos, Iermentacion de liquidos, cuando se quema,

en exceso de oxigeno, cualquier tipo de compuestos que contengan carbono o la simple

respiracion de las personas y animales que habitan la tierra.

El dioxido de carbono es uno de los principales componentes de la atmosIera,

encontrandose en cantidades de 0.035 en las zonas rurales no industrializadas y hasta

0.3 en las ciudades.

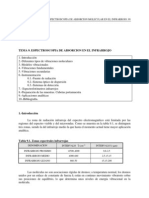

Tabla 2.3 - Componentes de la atmosIera.

El CO

2

gaseoso tiene un leve olor irritante, es incoloro, es tan pesado como el

aire, y a diIerencia del monoxido de carbono (CO), no es toxico. Cuando una atmosIera

esta muy concentrada en CO

2

,puede tener eIectos nocivos y provocar asIixia, pero por

Ialta de oxigeno. No es combustible ni comburente, es decir, no arde ni mantiene la

combustion. En soluciones acuosas Iorma acido carbonico, el cual es muy inestable por

lo que debe ser aislado. Su ingreso al interior del hormigon se produce a traves de los

poros y capilares de la pasta de cemento. Es por esta razon que la humedad ambiental

inIluye de manera decisiva en la velocidad de diIusion y penetracion

.

El dioxido de carbono tambien se genera a traves del monoxido de carbono (CO).

El tiempo de vida media de este gas en la atmosIera es de aproximadamente 1 mes, pero

eventualmente se oxida y pasa a convertirse en dioxido de carbono (CO

2

).

Otro Iactor de gran relevancia que inIluye en el aumento de la concentracion de

dioxido de carbono, son los convertidores cataliticos de tres vias que poseen los actuales

vehiculos motorizados. Estos dispositivos convierten los gases contaminantes emitidos

por los motores de combustion interna (monoxido de carbono, hidrocarburos no

quemados y oxidos de nitrogeno) en gases no contaminantes (CO

2

, H

2

O y N

2

)

Para los eIectos del presente estudio de corrosion por carbonatacion, cuyo

desencadenante principal es el CO

2

, se nota claramente que el incremento progresivo de

vehiculos cataliticos aIecta directamente el aumento de este gas, que si bien es cierto no

es nocivo para la vida, es un Iactor preocupante a la hora de mirarlo desde el punto de

vista del mecanismo de corrosion por carbonatacion.

2.8.2. Humedad relativa del aire en Santiago y sus variaciones.

El cuociente entre la cantidad (masa) de vapor de agua que contiene un cierto

volumen de aire y la cantidad de vapor de agua que contendria si estuviera saturado se

denomina "humedad relativa" y se expresa en porcentaje. Por ejemplo: si un cierto

volumen de aire contiene 4 gr. de vapor de agua y, en similares condiciones de presion y

temperature, el aire se saturaria con un contenido de vapor de agua de 16 gr., entonces la

humedad relativa es de HR4/160.25 (25).

Como el limite del contenido de vapor de agua necesario para la saturacion crece

a medida que aumenta la temperatura del aire, la humedad relativa en un cierto lugar

tiene una Iluctuacion diaria opuesta a la de la temperatura (al aumentar esta, crece el

denominador en la expresion de HR y por lo tanto disminuye la humedad relativa). Este

es el caso para Santiago, tal como lo muestra el siguiente ejemplo correspondiente a un

dia de verano de 2000. Los antecedentes climaticos Iueron obtenidos en la Direccion

Meteorologica de Chile, y corresponden a la estacion Quinta Normal , ubicada en dicha

comuna de la Region Metropolitana, latitud 33 26' Sur, longitud 70 41' oeste y altitud

520 m. sobre el nivel del mar.ReI 8

Figura 2.15.- GraIico de humedad relativa versus hora del dia en Santiago.

Tabla 2.4.- Antecedentes climaticos Estacion Quinta Normal ao 2001.

MES VIENTO (NUDOS) HUMEDA

D

RELATIVA

MEDIA ()

TOTAL DE

HORAS DE

SOL

NUBOSID

AD MEDIA

(OCTAS)

DIRECCION

PREDOMINAN

TE Y RAPIDEZ

MEDIA

(NUDOS)

MAXIMO

ENERO SO 6 S 12 57 309.7 1

FEBRERO SO 6 S/SO 10 59 273.6 0

MARZO S 5 S/SO 10 65 247.4 2

ABRIL S 5 S/SO 10 76 196.5 3

MAYO Calma S/SO 6 83 109.0 5

JUNIO Calma S 8 79 123.2 4

JULIO Calma S 7 85 64.6 6

AGOSTO Calma N 20 83 113.4 5

SEPTIEMBRE S 4 S 9 79 145.4 5

OCTUBRE S 4 S 10 72 205.1 4

NOVIEMBRE S 5 S/SO 10 62 271.8 3

DICIEMBRE S 7 S/SO 10 57 325.8 1

ANUAL S 5 N 20 71 2385.5 3

Fuente. Direccion Meteorologica de Chile.

2.8.3. Condiciones geogrficas y meteorolgicas de la ciudad de Santiago.

Condiciones Geogrficas:

La ciudad de Santiago se encuentra ubicada entre cadenas montaosas de mas de

mil metros de altura. Por el norte, se levantan los cerros de Chacabuco, al este la

Cordillera de Los Andes, al oeste la Cordillera de la Costa y al sur, Angostura de Paine.

La presencia de estas montaas debilita los vientos, lo que incide directamente en

la acumulacion de contaminantes atmosIericos, ya que, si los vientos son debiles, no son

capaces de transportar las particulas y gases generados por la actividad propia de una

urbe como Santiago. |ReI 9|.

Condiciones meteorolgicas:

Casi todo el ao, la Region Metropolitana presenta una inversion termica de

subsidencia, la cual tiene el mismo eIecto de un techo, impidiendo la mezcla del aire de

las capas inIeriores con el que esta a mas altura. Esto ocasiona condiciones desIavorables

de ventilacion, por lo cual los contaminantes permanecen encerrados, en contacto con la

gente, la naturaleza y las construcciones.

Otro Iactor meteorologico que empeora las condiciones de ventilacion es la

vaguada costera que, en terminos simples, es una onda de presion que se maniIiesta, en

una primera Iase, con un sentido noreste, propiciando la acumulacion de contaminantes

sobre Santiago. En una segunda Iase, los vientos de la vaguada van de mar a cordillera,

ingresando aire costero humedo cargado de pequeas gotitas de agua, el que contribuye a

limpiar la atmosIera pero en una pequea proporcion. |ReI 9|.

Son estas condiciones las que Iavorecen la gran concentracion de dioxido de carbono en

el ambiente capitalino, lo que aIecta directamente al Ienomeno de carbonatacion.

Lo anteriormente descrito obliga a pensar que las ediIicaciones y construcciones de

hormigon en Santiago estan muy propensas a suIrir carbonatacion, por la ya mencionada

excesiva cantidad de CO

2

en el aire de la capital y las malas condiciones de ventilacion.

3. METODOS PARA DETERMINAR LA PRESENCIA DE CARBONATACION

Actualmente existen varias Iormas para determinar la presencia de carbonatacion

en un hormigon armado. A continuacion se exponen brevemente las utilizadas en el

presente estudio. Para una inIormacion mas detallada, ver ReI. 18

3.1 Deteccin mediante reactivos

3.1.1. Medicin por Fenolftaleina.

La IenolItaleina es un indicador colorimetrico de pH el cual varia, de un color Iucsia a

incoloro, dependiendo del pH del elemento sobre el cual se aplica. Es una molecula

organica que posee dos estructuras diIerentes, las cuales se presentan dependiendo del

pH, siendo una de dichas estructuras estable a un pH alcalino sobre 9 y la otra a un pH

menos alcalino bajo 9.

La manera mas Iacil de detectar la carbonatacion en una estructura es romper un

pedazo de hormigon (preIerentemente cerca de un borde), o extraer un testigo

normalizado en donde se sospeche que hay carbonatacion. Despues de soplar todo el

polvo residual del especimen o del substrato, se pulveriza una solucion de 1 de

IenolItaleina en alcohol de 70 sobre el hormigon. Las areas carbonatadas del hormigon

(pH menor a 9) no cambiaran de color, mientras que las areas con un pH mayor de 9

adquiriran un color Iucsia intenso. Este cambio muy apreciable de color muestra cuan

proIundamente ha progresado el "Irente" de carbonatacion dentro del hormigon. En la

siguiente IotograIia se observa un testigo de hormigon con un avance del Irente de

carbonatacion de mas de 40 mm.

Otro aspecto importante de este analisis es que la zona con tono Iucsia

gradualmente se decolora, al seguir avanzando la carbonatacion, es por esto que se debe

medir inmediatamente la muestra o guardarla en una bolsa o recipiente hermetico, libre

del eIecto de CO

2

. El ensayo para determinar la proIundidad de carbonatacion

anteriormente descrito se basa en la norma RILEM CPC-18 que establece las

metodologias para ensayos de probetas hechas en laboratorio y testigos de estructuras

reales. En el caso de estructuras reales los requerimientos de exactitud son menos

exigentes.

Esta norma indica que el ensayo para medir la proIundidad de carbonatacion en

una estructura de hormigon se puede realizar de dos maneras; la primera es picando con

un cincel y luego rociar la zona picada con una solucion de IenolItaleina. Posteriormente,

se mide dentro del agujero la proIundidad de carbonatacion (distancia desde el exterior

hasta la zona que adquirio un color rojizo). La otra Iorma propuesta es extraer testigos de

al menos 2" de diametro y luego de haberles realizado el ensayo de hendimiento, (para

partir la probeta) se le aplique la solucion de IenolItaleina a la zona Iracturada. De esta

Iorma, se puede medir la proIundidad de carbonatacion, la que corresponde a la extension

de la zona incolora en el testigo. |ReI. 13|.

Segun esta norma, la proIundidad de carbonatacion desde la superIicie de

exposicion hasta la zona carbonatada se denomina d

k

y considera diversas Iormas de

determinar dicha distancia.

Existen tres Iormas de medir la proIundidad de carbonatacion d

k

dependiendo de

la Iorma en que se presente dicha carbonatacion:

Frente paralelo y regular a la superIicie de exposicion. En este caso la proIundidad de

carbonatacion tiene un valor constante. Ver Iigura 3.7 a).

Frente paralelo e irregular a la superIicie de exposicion. En este caso la proIundidad

de carbonatacion se estima como el promedio de las distintas proIundidades de

carbonatacion. Ver Iigura 3.7 b).

Frente paralelo y constante pero con una irregularidad. En este caso no se debe

considerar el promedio, omitiendo asi la irregularidad. Ver Iigura 3.7 c).

Figura 3.7.- DiIerentes Iormas de avance del Irente de carbonatacion.

La norma tambien recomienda no medir la proIundidad de carbonatacion donde

exista presencia de aridos de gran tamao, debiendo medir la distancia d

k

en una zona

donde exista solamente pasta de cemento. Las medidas d

k

se deben tomar en Iorma

perpendicular respecto de la superIicie expuesta, aproximando al milimetro.

Es importante aclarar que este metodo indicativo de la carbonatacion no hace

posible determinar la inIluencia de otro tipo de agentes agresivos como por ejemplo, SO

2

HCl u otros acidos, existiendo para ellos metodos propios.

3.1.2. Uso de otros reactivos.

Ademas existen otros reactivos quimicos, que tambien cambian de un color a otro

Irente a ciertos pH. Segun investigaciones realizadas por Krajoi y Janotka |ReI. 14|, la

proIundidad de carbonatacion se puede medir por medio de un set de cuatro indicadores

acido-basicos:

Forma (a):

Forma (b):

Forma (c):

Nitramina.

TimolItaleina.

FenolItaleina

M-NitroIenol.

Se procede de la misma manera que para el ensayo con FenolItaleina, aplicandose

inmediatamente sobre la Iractura Iresca, cambiando de color, cada uno de ellos, sobre o

bajo los siguientes pH:

Tabla 3.2.- pH Umbral de cambio de color para el set de indicadores.

Indicador PH Umbral

Nitramina 11.5

TimolItaleina. 10

FenolItaleina 9

M-NitroIenol. 8

Normalmente, la proIundidad de carbonatacion, en muestras de hormigon se

determina por el test de FenolItaleina. Sin embargo, este metodo solo muestra el caso en

el que el testigo de hormigon esta muy carbonatado o no carbonatado. Por esto, la

aplicacion de cuatro indicadores es importante, ya que, se pueden obtener diIerentes

zonas o regiones en una muestra de hormigon, a traves de diIerentes cambios de color,

en respuesta a diIerentes pH.

La FenolItaleina solo muestra cambios de pH en torno a 9, es decir, cuando la

alcalinidad necesaria para mantener pasivada la armadura ya no existe. En cambio, el set

de indicadores comienza a mostrar disminuciones de pH a partir de 11.5, pudiendo

prevenir mucho antes el problema de la carbonatacion.

Segun el metodo del set de indicadores, la carbonatacion se divide en cuatro

estados (I, II, III, IV).

Para el primer estado de carbonatacion (I), los valores de pH del hormigon en

estudio, se encuentran entre 10 y 11.5. En este caso, el acero esta bien protegido y

conserva sus propiedades y continua en estado pasivado. El hidroxido de calcio,

Ca(OH)

2

, recien comienza a ser aIectado por los productos de la carbonatacion.

En el segundo estado de carbonatacion (II), el pH de la muestra se encuentra entre

9 y 10. La alcalinidad de la muestra en estudio decrece y la disminucion de las

propiedades que protegen a las armaduras se hace evidente. Este estado se caracteriza por

los cambios que suIren los silicatos de calcio hidratados y los aluminatos de calcio

hidratados, junto con la conversion del hidroxido de calcio en carbonatos. El carbonato

de calcio no solo esta presente como Calcita, sino ademas, como Vaterita y Aragonita.

En el tercer estado (III), el pH del testigo de hormigon es alrededor de 9. En este

estado, existe una insuIiciente proteccion para mantener las propiedades de las barras de

reIuerzo. El Iilm o capa protectora de la armadura esta completamente destruida. En este

estado comienza la recristalizacion de los productos de la carbonatacion.

El cuarto estado de carbonatacion (IV), con pH bajo 8, es muy extrao que ocurra

en un hormigon. Para que este estado se presente, el hormigon debe tener bajas

cantidades de cemento, insuIiciente compactacion, gran permeabilidad y edades que

superen los 40 aos. En este estado los productos de la carbonatacion penetran la

estructura del hormigon. |ReI. 14|.

3.2. Mtodo Termogravimtrico.

En el analisis termogravimetrico, continuamente se registra la masa de una

muestra colocada en una atmosIera controlada en Iuncion de la temperatura o del tiempo,

al ir aumentando la temperatura de la muestra ( normalmente de Iorma lineal con el

tiempo). |ReI. 15|. Es decir, a medida que la muestra se calienta, desde la temperatura

ambiente hasta los 1500 C, esta va perdiendo peso, ya que se evaporan liquidos y

escapan gases de las muestras analizadas, a medida que aumenta la temperatura.

Para este analisis se utilizan muestras pequeisimas las que pueden ser solidas o

pulverizadas. En este estudio, se utilizo entre 50 y 70 mg de polvo extraido de las

muestras de hormigon.

Estas muestras se colocan en un pequea capsula o recipiente llamado crisol, el

cual puede estar Iabricado de platino o ceramica. Se debe tener precaucion de no

contaminar las muestras, ya que como son tan pequeas, cualquier agente externo podria

alterar los resultados. Para este estudio se recomendo obtener las muestras pulverizadas

de hormigon e inmediatamente realizar el analisis termogravimetrico.

Los analisis pueden hacerse a presion reducida o normal. En este estudio se

utilizo la presion atmosIerica del ambiente del laboratorio.

La representacion de la masa o del porcentaje de masa en Iuncion del tiempo,

versus el aumento de temperature, se denomina termograma o curva de descomposicion

termica. Tambien se les llama curva de termolisis, curva de pirolisis y termogravigrama.

Figura 3.8. Termograma tipico

En el caso del estudio de la carbonatacion, el compuesto que se busca es

carbonato de calcio, CaCO

3

. Este carbonato de calcio al ser sometido a temperatura,

aproximadamente entre 650 y 750 C, se disocia en oxido de calcio (CaO) y dioxido de

carbono (CO

2

). Es este CO

2

el que escapa al aire que se utiliza de atmosIera en el

analisis, ya que es un gas, y desciende abruptamente el peso de la muestra a dicha

temperatura. Es por esto que en la Iigura 3.8 (curva superior), se aprecia la existencia de

carbonato de calcio. Desciende el peso de la muestra, alrededor de los 700 C.

En este estudio, solo se analizo la carbonatacion en Iorma cualitativa , es decir,

determinando solamente si hay presencia o no de ella. Sin embargo, es posible determinar

el Ienomeno en Iorma cuantitativa. Se puede determinar la cantidad de carbonato de

calcio que existe en la muestra, conociendo los pesos moleculares de los compuestos que

se quieren detectar y la temperatura al que estos se disocian.

3.3. Mtodo de Difraccin por rayos X.

La aplicacion de los rayos X a la investigacion de la estructura Iina de la materia,

tuvo su origen en 1912, cuando, los primeros materiales cristalinos se expusieron a ese

tipo de radiacion, dando lugar a un diagrama de diIraccion caracteristico de la muestra.

De acuerdo al tipo de deteccion de la radiacion diIractada, existen dos metodos

clasicos aplicables al analisis de materiales pulverizados. El primero de ellos se conoce

con el nombre de metodo de "polvos" y utiliza una camara con pelicula IotograIica.

El segundo metodo de diIraccion requiere un diIractometro de polvos, consistente

en un dispositivo electromecanico con deteccion electronica. Esta tecnica es la de mayor

aplicacion industrial, dada su versatilidad de uso y el reducido tiempo de duracion de

cada analisis, en comparacion con la camara de polvos. En este estudio se utilizo esta

tecnica, por lo que se analizara con mas detalle solamente dicho metodo.

Caracterizacin e identificacin de muestras cristalinas.

Figura 3.9.- DiIractograma general de una muestra de polvo de hormigon

El uso de diagramas de diIraccion de rayos X constituye un procedimiento

estandar para la caracterizacion de materiales cristalinos. El diagrama de diIraccion de

polvos de una substancia es caracteristico de ella, proporcionando asi la "huella digital"

que permite su identiIicacion. Esta compuesto por un grupo de espaciados Interplanares,

d, propios de la estructura cristalina del material, y por un grupo de intensidades de

diIraccion. I, tambien caracteristicas del arreglo atomico en el solido.

Hoy en dia las 'huellas digitales de cada compuesto se encuentran en un soItware que

determina las caracteristicas de dicha muestra analizada, dando como resultado un

diIractograma de ella, en Iorma cada vez mas rapida y precisa para luego, determinar los

elementos y compuestos que lo Iorman.

4. RECOLECCION DE MUESTRAS Y METODOS DE DETECCION Y

MEDICION

4.1 Origen de las muestras

Las muestras utilizadas para este estudio de carbonatacion, se extrajeron de

construcciones que se encontraban en proceso de demolicion en diversas comunas de la

ciudad de Santiago: Quinta Normal, Santiago, uoa, Providencia, Pedro Aguirre Cerda,

Vitacura y Las Condes.

Se obtuvieron bloques con una o mas caras lisas con el objetivo de medir desde

ellas la proIundidad de carbonatacion hacia el interior de cada muestra.

. Tabla 4.1. Ubicacion de muestras recopiladas.

Muestra

Ubicacion Edad (al 2003) Observaciones

A A1 1 M Mo or ra an nd de e # # 1 14 47 7. . S Sa an nt ti ia ag go o C Ce en nt tr ro o 69

E Ex x E Ed di iI Ii ic ci io o d de e C Co or rr re eo os s 5 5 p pi is so o

A A1 1

* *

M Mo or ra an nd de e # # 1 14 47 7. . S Sa an nt ti ia ag go o C Ce en nt tr ro o 69

E Ex x E Ed di iI Ii ic ci io o d de e C Co or rr re eo os s 1 1 p pi is so o. .

B B1 1 R Ra ad da al l # # 1 10 05 51 1. . Q Qu ui in nt ta a N No or rm ma al l. .

68 Vivienda 1 piso

C C1 1 y y C C2 2 S Su ue ec ci ia a / / I Ir ra ar rr ra az za ab ba al l. . u u o oa a

43 Vivienda 2 pisos.

D D1 1 y y D D2 2 B Bl la an nc co o E En nc ca al la ad da a # # 2 20 00 02 2. . S St tg go o. .

59 L La ab bo or ra at to or ri io o U U. . C Ch hi il le e. .

E E1 1, , E E2 2 y y E E3 3 H Ho os sp pi it ta al l O Oc ch ha ag ga av vi ia a

33 EdiIicio abandonado

F F1 1, , F F2 2 y y F F3 3 E El l O Oi id do or r # # 1 18 88 89 9. . u u o oa a. .

43 Vivienda 1 piso

G G1 1, , G G2 2 F Fa am ma ae e. . S Sa an nt ti ia ag go o. .

43 Bodegas y galpon.

H H1 1, , H H2 2 E Ej je er rc ci it to o # # 5 52 20 0. . S Sa an nt ti ia ag go o C Ce en nt tr ro o

68 EdiIicacion de 3 pisos.

I I1 1, , I I2 2 e e I I3 3 R Ro os sa as s # # 2 22 22 23 3. . S Sa an nt ti ia ag go o C Ce en nt tr ro o

68 Casona 3 pisos.

J J1 1, , J J2 2 y y J J3 3 F Fi in nl la an nd di ia a # # 1 17 74 40 0. . V Vi it ta ac cu ur ra a. .

40 Vivienda 1 piso.

K K1 1, , K K2 2 y y K K3 3 V Va at ti ic ca an no o # # 3 37 77 76 6. . L La as s C Co on nd de es s. .

40 Vivienda 1 piso

4.2. Determinacin de la profundidad de carbonatacin con Fenolftaleina.

En este estudio se realizo una adaptacion al metodo RILEM, ya que, por poseer

muestras obtenidas de demoliciones, es muy diIicil extraer testigos regulares y que no se

disgreguen ni desmoronen.

Se realizo una Iractura en cada una de las muestras, utilizando para ello una

prensa Versatester, como se muestra en la IotograIia. Esta ruptura de la muestra se

realizo en Iorma similar al ensayo de determinacion de traccion por hendimiento o

'splitting test, cuidando de no Irotar las dos mitades obtenidas para evitar su

contaminacion.

FotograIia 4.1 Rotura de trozos irregulares

Una vez Iracturada la muestra, se obtuvo dos mitades de cada pieza, de las cuales

se eligio la mitad mas apropiada para aplicar IenolItaleina y se procedio a rociarla

inmediatamente sobre todo el plano de Iractura.

La otra mitad de la pieza Iracturada se cubrio inmediatamente con plastico para

evitar su contaminacion y asi poder obtener muestras para analizarlas posteriormente con

diIractometro de rayos X y por termogravimetria.

Una vez aplicada la IenolItaleina sobre una de las dos mitades, los resultados

visibles aparecen inmediatamente. Entonces, se procede a medir la zona carbonatada

desde la superIicie expuesta del hormigon hasta donde ocurre el cambio de color.

4.3 Muestreo para los otros ensayos

Mediante un taladro, se extrajo polvo, de la segunda mitad de cada muestra

Iracturada, (IotograIia 4.2) Ademas, se realizaron perIoraciones de la zona carbonatada

y la no carbonatada de la primera mitad estudiada , para eIectos de comparacion.

FotograIia 4.2.- Extraccion con taladro de polvo de la zona carbonatada para ensayo.

Una vez que se ha pulverizado la muestra de hormigon, obteniendo

aproximadamente una cucharadita de te, se introduce en un sobre plastico sellado, desde

donde se extraera directamente a los portamuestras respectivos. La cantidad de muestra

pulverizada necesaria para este tipo de analisis es del orden de los 50 a 100 miligramos.

5. PRESENTACION Y ANALISIS DE RESULTADOS

5.1 Presentacin y analisis de resultados de ensayo con fenolftaleina

En las tabla 5.1. se presentan los resultados obtenidos luego de la aplicacion de

IenolItaleina a las muestra recopiladas. Se presenta un promedio de la proIundidad

de carbonatacion de cada muestra y la maxima medicion, segun RILEM CPC-18.

Se entregan ademas observaciones de cada muestra en cuanto a su porosidad,

presencia de corrosion y otros datos de importancia.

Tabla 5.1. ProIundidad de carbonatacion de muestras recopiladas.

Profundidad de

carbonatacin Muestr

a

Promed

io

(cm)

Mxi

ma

(cm)

Edad

(aos)

Ubicacin

Observaciones

A1

5.85 6.1 69 M Mo or ra an nd de e # # 1 14 47 7. . S Sa an nt ti ia ag go o C Ce en nt tr ro o. .

E Ex x E Ed di iI Ii ic ci io o d de e C Co or rr re eo os s 5 5 p pi is so o. .

Muestra muy porosa

y Iragil.

A1

*

7.0 7.5 69 M Mo or ra an nd de e # # 1 14 47 7. . S Sa an nt ti ia ag go o C Ce en nt tr ro o. .

E Ex x E Ed di iI Ii ic ci io o d de e C Co or rr re eo os s 1 1 p pi is so o. .

Muestra muy porosa

B1 6.3 6.5 68 R Ra ad da al l # # 1 10 05 51 1. . Q Qu ui in nt ta a N No or rm ma al l. . Muestra muy Iragil se

disgrega Iacilmente.

C1 4.2 4.5 43 S Su ue ec ci ia a / / I Ir ra ar rr ra az za ab ba al l. . u u o oa a Muestra muy solida

C2 3.8 4.0 43 S Su ue ec ci ia a / / I Ir ra ar rr ra az za ab ba al l. . u u o oa a. . Encuentro pilar-viga.

D1 1.1 1.3 59 B Bl la an nc co o E En nc ca al la ad da a # # 2 20 00 02 2. . S St tg go o. . Pilar muy compacto

D2

5.2 5.4 59 B Bl la an nc co o E En nc ca al la ad da a # # 2 20 00 02 2. . S St tg go o. . Muestra humeda en

su interior.

E1

2.8 3.0 33

H Ho os sp pi it ta al l O Oc ch ha ag ga av vi ia a. .

Losa intermedia.

F3

8.3 9.1 56

E El l O Oi id do or r # # 1 18 88 89 9. . u u o oa a. .

Presencia de

armaduras corroidas.

Alta porosidad

G1 8.2 9 43 F Fa am ma ae e. . S Sa an nt ti ia ag go o. . Muestra muy porosa

y permeable.

G2 8.0 9 43 F Fa am ma ae e. . S Sa an nt ti ia ag go o. . Muestra muy porosa

y permeable.

H1 7.2 7.5 68 E Ej je er rc ci it to o # # 5 52 20 0. . S Sa an nt ti ia ag go o C Ce en nt tr ro o Hormigon se disgrega

con Iacilidad. Muy

porosa.

H2 7.0 7.3 68 E Ej je er rc ci it to o # # 5 52 20 0. . S Sa an nt ti ia ag go o C Ce en nt tr ro o Hormigon se disgrega

con Iacilidad. Muy

porosa.

I1 0.33 0.4 68 R Ro os sa as s # # 2 22 22 23 3. . S Sa an nt ti ia ag go o C Ce en nt tr ro o Radier. Cubierta de

Ilexit

I2 0 0 68 R Ro os sa as s # # 2 22 22 23 3. . S Sa an nt ti ia ag go o C Ce en nt tr ro o Radier. Cubierta de

Ilexit

I3 1 1.3 68 R Ro os sa as s # # 2 22 22 23 3. . S Sa an nt ti ia ag go o C Ce en nt tr ro o

..........................

J1 6.6 7.1 40 F Fi in nl la an nd di ia a # # 1 17 74 40 0. . V Vi it ta ac cu ur ra a. .

..........................

J2 5.9 6.2 40 F Fi in nl la an nd di ia a # # 1 17 74 40 0. . V Vi it ta ac cu ur ra a. .

..........................

J3 0 0 40 F Fi in nl la an nd di ia a # # 1 17 74 40 0. . V Vi it ta ac cu ur ra a. .

Radier.

K1 6.1 7.2 40 V Va at ti ic ca an no o # # 3 37 77 76 6. . L La as s C Co on nd de es s. .

............................

K2 3.6 6 40 V Va at ti ic ca an no o # # 3 37 77 76 6. . L La as s C Co on nd de es s. .

............................

K3 0.2 1 40 V Va at ti ic ca an no o # # 3 37 77 76 6. . L La as s C Co on nd de es s. . .............................

De la tabla se puede observar que la mayor proIundidad de carbonatacion se

presenta en la muestra F3, extraida en El Oidor # 1889, uoa, con una edad de 43 aos.

La menor, la presentan las muestras I2 y J3, ambas sin presencia de carbonatacion, por

corresponder a pisos cubiertos.

De los datos obtenidos se veriIica que, a mayor edad del hormigon, mayor es la

proIundidad de carbonatacion. Sin embargo, algunos autores proponen que el metodo de

analisis con IenolItaleina presenta algunas deIiciencias, ya que este liquido reacciona,

indicando solamente pH y no muestra la presencia del carbonato de calcio, que es el

compuesto que produce la carbonatacion del hormigon.

5.2. Presentacin y anlisis de resultados de ensayo de difraccin de rayos X.

Para este analisis se utilizaron las probetas A1, B1, C1, D2, J2, J3, K1, por su

representatividad y por la limitacion de cantidad de muestras, debido a la alta demanda de

la utilizacion de la maquina. Por razones de espacio, se presentan los diIractogramas

mas representativos, para eIectos de comparacion con los otros metodos. Todos los

diIractogramas obtenidos se incluyen en la ReI.18. La inIormacion sobre los equipos y

las tecnicas empleadas, se incluye en la ReI. 19

C E N T R O 5 M U E ST R A A 1 D 5 M E AS - P ro g ra m : R O M A N .

0 5- 05 86 ( *) - C alc it e, s y n - C aC O 3 - Y : 1 00 . 00 % - d x by : 1. - W L : 1 .5 40 5 6 - 0 - / c P DF n. a. - / c U s er n .a . - S -Q n. a .

O p era ti on s : B ack g rou n d 0. 0 55 , 1. 0 00 | S m o ot h 0 .0 8 0 | m p ort

C E N T RO 5 M U E S T R A A 1 D5 M E A S - P rog ram : R O M A N .D Q L D5 M E A S - P rog ram : R O M A N .D Q L - F il e: C e nt r o5 . r aw - T y p e: 2T h / T h lo c k ed - S ta r t : 5 .0 0 0 - E n d: 70 . 00 0 - S t ep : 0 . 02 0 - S t e p ti

n

t

e

n

s

id

a

d

r

e

l

a

t

i

v

a

0

10

20

30

40

50

60

70

80

90

10 0

11 0

12 0

13 0

14 0

15 0

16 0

17 0

18 0

19 0

20 0

21 0

22 0

23 0

24 0

25 0

2 x t et a

5 10 20 30 40 50 60 70

Figura 4.1 Muestra extraida de EdiIicio en Plaza de la Constitucion, Morande 147

U C H - S S C A R B O N A T A D A U . D E C H D D 5 M E A S - P r o g r a m : R

0 5 - 0 5 8 6 ( * ) - C a l c i t e , s y n - C a C O 3 - Y : 1 0 0 . 0 0 % - d x b y : 1 . - W L : 1 .5 4 0 5 6 - 0 - / c P D F n . a . - / c U s e r n .a . - S - Q n . a .

O p e r a ti o n s : S m o o th 0 . 0 8 0 | B a c k g r o u n d 0 . 0 5 5 , 1 .0 0 0 | m p o r t

U C H - S S C A R B O N A T A D A U . D E C H D D 5 M E A S - P r o g r a m :R O M A N .D Q L D 5 M E A S - P r o g r a m :R O M A N . D Q L - F i l e : U c h - s i . r a w - T y p e : 2 T h /T h l o c k e d - S ta r t : 5 .0 0 0 - E n d : 7 0 . 0 0 0 - S t e p : 0 . 0 2 0 - S t

n

te

n

s

id

a

d

r

e

la

tiv

a

0

1 0

2 0

3 0

4 0

5 0

6 0

7 0

8 0

9 0

1 0 0

1 1 0

1 2 0

1 3 0

1 4 0

1 5 0

1 6 0

1 7 0

1 8 0

1 9 0

2 0 0

2 1 0

2 2 0

2 3 0

2 4 0

2 5 0

2 6 0

2 7 0

2 8 0

2 9 0

3 0 0

3 1 0

3 2 0

3 3 0

3 4 0

2 x t e t a

5 1 0 2 0 3 0 4 0 5 0 6 0 7 0

Figura 4.2 Muestra de EdiIicio Pabellon de Hidraulica U. de Ch., Av Blco Encalada 2002

En cada diIractograma se observa en linea negra la curva que representa a la muestra

analizada. Esta curva corresponde a la 'huella digital del polvo analizado.

Cada linea vertical, que en el original es de color, corresponde al compuesto que

se analiza, asociado al nombre que le corresponda en la parte inIerior del graIico. Para

eIectos de este estudio se analiza la presencia de los siguientes 3 compuestos:

CaCO

3

: Carbonato de calcio o Calcita (Calcite).

Ca(OH)

2

: Hidroxido de calcio o Portlandita (Portlandite)

SiO

2

: Cuarzo (Quartz).

Cada uno de estos compuestos genera una serie de lineas verticales, las cuales deben

coincidir con determinados peaks de la 'huella digital de la muestra en estudio.

Al analizar los diIractogramas, se observa que en todas las muestras existe Calcita o

Carbonato de Calcio (CaCO

3

), incluso en aquellas en que la IenolItaleina no la detecto.

Sin embargo, en las muestras en que la IenolItaleina detecto carbonatacion, la presencia

de Calcita es notablemente mayor que en las que no la detectaba.

En todas las muestras analizadas existe una gran cantidad de Cuarzo, el cual esta

asociado a los aridos que se utilizan en la conIeccion de los hormigones.

En las muestras carbonatadas existe mayor presencia de Calcita que de Portlandita.

En estos casos, la Portlandita existe, pero en una minima cantidad respecto a la Calcita.

5.3.Presentacin y anlisis de resultados de ensaye termogravimtrico.

Para este analisis se utilizaron las probetas A1, D2, E1, G1, J2, K1, por su

representatividad y por la limitacion de cantidad de muestras impuesta en el laboratorio.

En este analisis, tambien se requiere de una muestra pulverizada, pero, en una

cantidad muy reducida (50 a 70 mg.) Este metodo detecta la perdida de peso de la

muestra en estudio a medida que la temperatura va aumentando, lo cual puede

representarse graIicamente.

Solo se incluyen los termogramas o curvas termogravimetricas que se

correlacionan con los otros ensayos. Todas las curvas obtenidas pueden consultarse en la

ReI.18. Las curvas superiores corresponden a muestras pulverizadas carbonatadas y las

curvas inIeriores corresponden a muestras no carbonatadas de una misma probeta.

Se incluyen tambien las graIicas derivadas de cada muestra con el Iin de apreciar

mejor los cambios que ocurren en cada una de ellas.

400.00C

97.96%

600.00C

95.72%

850.00C

89.17%

600.00C

92.15%

400.00C

93.75%

850.00C

89.08%

85

90

95

100

W

e

ig

h

t

(

%

)

0 200 400 600 800 1000

Temperature (C)

CentroC.001

CentroSC.001

Universal V2.6D TA nstruments

-0.02

0.00

0.02

0.04

0.06

D

e

r

iv

.

W

e

ig

h

t

(

%

/

C

)

0 100 200 300 400 500 600 700 800 900

Temperature (C)

CentroC.001

CentroSC.001

Universal V2.6D TA nstruments

Figura 5. 1. EdiIicio en Plaza de la Constitucion Figura 5.2. Derivadas de las curvas 5.1

400.00C

96.90%

600.00C

95.28%

850.00C

88.54%

400.00C

92.41%

600.00C

91.36%

850.00C

89.29%

85

90

95

100

W

e

ig

h

t (

%

)

0 200 400 600 800 1000

Temperature (C)

Concreto Carbonatado

Concreto Sin Carbonato

Universal V2.6D TA nstruments

-0.02

0.00

0.02

0.04

0.06

0.08

D

e

r

iv

. W

e

ig

h

t (

%

/

C

)

0 200 400 600 800 1000

Temperature (C)

Concreto Carbonatado

Concreto Sin Carbonato

Universal V2.6D TA nstruments

Figura 5.3. Pabellon de Hidraulica U de Ch. Figura 5.4. Derivadas de las curves 5.3

Al analizar los termogramas obtenidos se puede observar lo siguiente:

Bajo los 200 C se evapora el agua libre de la muestra y la atrapada dentro de las

particulas.

La Portlandita o hidroxido de calcio tiene la caracteristica de atraer agua, es decir

es un compuesto higroscopico.

Entre 400 y 500 C, la portlandita, (Ca(OH)

2

), se descompone en CaO y H

2

O.

Al evaporarse el agua, se aprecia una disminucion en el peso de la muestra pulverizada.

Entre 600 y 850 C el carbonato de calcio se descompone en oxido de calcio

(CaO) y dioxido de carbono (CO

2

), siendo este ultimo compuesto el que escapa al aire,

provocando una marcada disminucion de peso de la muestra extraida de la zona

carbonatada del bloque.

En todas las muestras carbonatadas, hay una notoria presencia de carbonato de

calcio, determinado al descender notablemente el peso de muestra entre 600 y 850 C.

En todas las muestras no carbonatadas se observa un marcado descenso del peso

de la muestra bajo los 200 C. Se presume que esto se debe a que, al existir una cantidad

considerable de hidroxido de calcio en la muestra, el agua atraida por este compuesto se

evapora produciendo que la muestra pierda peso. Asimismo, se observa un pequeo

descenso del peso de la muestra entre 600 y 850 C. Es decir, a pesar de no considerarse

carbonatada, se detecto igualmente la presencia de carbonato de calico, lo cual puede

deberse a contaminacion durante la manipulacion. El equipo es tan sensible que detecta la

presencia del CO2 exhalado al respirar.

Para la comparacion entre la zona carbonatada y la sin carbonatar, se calculo el

porcentaje de perdida de peso, ya que las muestras pulverizadas no tienen la misma masa

inicial. Ver ReI.18

6. CONCLUSIONES

1. El avance del Irente de carbonatacion se produce desde aIuera hacia el interior de la

estructura de hormigon. Ademas, este depende directamente de: relacion

agua/cemento (a/c), humedad relativa, compacidad del hormigon, tipo y cantidad de

cemento empleado y cantidad de CO

2

en el ambiente.

2. Se requieren de humedades relativas especiIicas para que la carbonatacion se

desarrolle. La carbonatacion se produce entre 30 y 80 de humedad relativa del aire,

siendo maxima para 50 . Bajo 30 la carbonatacion no se produce, ya que no

existe humedad suIiciente para que se desarrolle los procesos que conlleva este

Ienomeno. Sobre 80 tampoco se produce, ya que los poros del hormigon se

encuentran saturados de humedad, impidiendo la penetracion del dioxido de carbono

(CO

2

). De aqui se deduce que las construcciones de hormigon armado en la Region

Metropolitana estan propensas a suIrir este Ienomeno, debido a que la humedad

relativa promedio anual es de un 71.(Direccion Meteorologica de Chile, 2001).

3. La IenolItaleina sigue siendo un medio eIectivo, economico y de Iacil uso en terreno

y laboratorio para determinar carbonatacion, ya que proporciona una razonable

indicacion de la proIundidad de carbonatacion, indicando dos zonas bien

diIerenciadas entre si, pudiendo medir claramente la proIundidad de carbonatacion.

4. De las muestras analizadas se obtuvieron resultados heterogeneos para las distintas

zonas de la capital que se analizaron, probablemente debido a que los hormigones

estudiados poseian diversas composiciones y a la diIerente exposicion al CO

2

y

humedad ambiente a la que Iueron sometidos.

De los ensayos realizados con IenolItaleina se concluye :

5. La muestra mas antigua corresponde a la extraida del ediIicio que se ubicaba en

Morande # 147 con 69 aos, arrojando una proIundidad promedio de 7.0 cm para el

primer piso y 5.85 para el quinto piso. Sin embargo, a pesar de ser la muestra de mas

edad, no presento la mayor proIundidad de carbonatacion, como era de esperarse. La

muestra mas joven corresponde a un trozo de losa extraida del hospital Ochagavia,

que arrojo una proIundidad promedio de carbonatacion de 2.8 cm. Sin embargo, no

Iue la menos carbonatada, como se esperaba.. Esto, debido a lo mencionado en la

conclusion 4.

De los ensayos realizados por DiIraccion de rayos X se concluye :

6. Se encontro que todas las muestras presentan carbonato de calcio, tanto en las

extraidas de la zona carbonatada como las sin carbonatar, incluso al analizar una

muestra con edad de 1 mes. La alta sensibilidad del equipo asi lo detecta. Ello se

debe principalmente a los agregados, impurezas y a una precarbonatacion de los

cementos utilizados, todos los cuales poseen este compuesto en alguna proporcion.

El yeso que se agrega a los cementos en un 3 a 5 tambien posee carbonatos de

calcio como impurezas. Tambien puede deberse a que, pese a las precauciones

adoptadas, pudo haber ocurrido una pequea contaminacion en la manipulacion de la

muestra.

7. En todas las muestras, la zona propiamente carbonatada (zona mas cercana a la cara

superIicial) arrojo una proporcion de calcita mayor que en las de la zona sin

carbonatar, debido a que es la region mas expuesta al ataque de los agentes

ambientales que producen el Ienomeno.

A traves de los ensayos realizados por Termogravimetria se concluye :

8. La termogravimetria demostro ser eIicaz para determinar la presencia de carbonato

de calcio en todos los analisis realizados, obteniendo graIicos de perdida de peso a

medida que aumenta la temperatura. Con este analisis se determino si la muestra esta

carbonatada o no, interpretando el graIico que entrego el metodo, a traves de la

identiIicacion de la temperatura a la que se disocian los compuestos de interes

(carbonato de calcio).

9. Al usar los metodos mas soIisticados, deben extremarse las precauciones para no

contaminar las muestras al manipularlas. Los equipos son extraordinariamente

sensibles y detectan pequeas concentraciones.

10. En las muestras carbonatadas se detecto una perdida de peso en un alto porcentaje a

temperaturas entre los 600 y 850 C, ya que el carbonato de calcio se disocia a estas

temperaturas como oxido de calcio y dioxido de carbono, liberando este ultimo

compuesto a la atmosIera. En las muestras sin carbonatar, el mayor porcentaje de

perdida de peso se produjo bajo los 200C, ya que se evapora el agua libre de la

muestra y la atrapada dentro de las particulas, la Portlandita o Hidroxido de Calcio

presente en estas muestras tiene la caracteristica de atraer agua, es decir, es un

compuesto higroscopico.

11. Los metodos mas modernos presentan la ventaja de operar con pequeas cantidades

de muestra. De ahi que no sea necesario extraer grandes testigos, lo cual no siempre

lo permiten los propietarios de las construcciones.

7. AGRADECIMIENTOS.

Los autores agradecen la inestimable colaboracion prestada, tanto en asesoria, como en

ejecucion directa de los ensayos, por los Dres. Sres. Jorge Garin del Depto. de Ing.

Metalurgica y Daniel SeraIini del Depto. de Fisica, ambos de la U. de Santiago de Chile.

8. REFERENCIAS

1. QUEZADA, A. (1999). "Medicion de carbonatacion en el hormigon de estructuras

reales: metodologia y ensayos". Memoria de titulo de ingeniero civil. Departamento

de Ingenieria Civil, Universidad de Chile, Santiago, Chile.

2. ALTAMIRANO, S (2001). 'Estudio de corrosion por carbonatacion en postes de

hormigon armado. Memoria de titulo de ingeniero civil. Departamento de Ingenieria

Civil, Universidad de Chile, Santiago, Chile.

3. OTERO, E , GONZALEZ, J. Evaluacion de la corrosion en el hormigon armado.

4. DELFIN, F. Y RUIZ-TAGLE, L. A. (1994) Estudio sobre la InIluencia del tipo de

Cemento en la Susceptibilidad a la Carbonatacion del Hormigon. X Jornadas Chilenas

del Hormigon Vol. II.

5. CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS. Manual de

inspeccion de obras daadas por corrosion de armaduras.

6. CALLEJA, J. (1966). Corrosion de armaduras en los hormigones armados y

pretensados.

7. IMRE - BICZOC. La corrosion del hormigon y su proteccion.

8. DMCH. ANUARIO 2002. Climatologia de Santiago.

9. CONAMA RM. ANUARIO 2001. Caracteristicas geograIicas y meteorologicas de la

ciudad de Santiago.

10. GAJDA, J .Absorption oI atmospheric carbon dioxide by portland cement concrete.

11. MONTANI, RICK.La carbonatacion, enemigo olvidado del concreto. Revista

IMCYC

12. RED DURAR. (1997). Manual de inspeccion, evaluacion y diagnostico de corrosion

en estructuras de hormigon armado.

13. RILEM, Concrete permanent committee CPC 18, 1988. Measurement oI hardened

concrete carbonation depth.

14. KRAJOI, L, JANOTKA, I. (1997). Measurement techniques Ior rapid assessment oI

carbonation in concrete. ACI Materials Journal Vol. 97 N2

15. MACKENZIE, R, WENDLANDT, W. (1980). Termogravimetry.

16. GARIN, J. (1985). Fundamentos de diIraccion y su aplicacion a la caracterizacion de

muestras policristalinas.

17. PAPADAKIS, V, VAYENAS, C. Y FARDIS, M. (1992). Hidration and carbonation

oI pozzolanic cements. ACI Materials Joumal.

18. PEREZ, H. y SANDOVAL,R. ' Carbonatacion en el Hormigon Armado y Metodos

Para Determinar su Presencia. Memoria de Titulo Ingeniero Civil en Obras Civiles.

Universidad de Santiago de Chile. 2002

19. BARRERA, H.; GARIN, J. y SERAFINI, D. 'Carbonatacion en Hormigon Armado.

Metodos para Detectar su Presencia LATINCORR 2003. Santiago, 2003

You might also like

- Aplicación de Proteccion Catodica en Estructuras de Hormigon Armado Que Sufren de Corrosion en El Salar de UyuniDocument6 pagesAplicación de Proteccion Catodica en Estructuras de Hormigon Armado Que Sufren de Corrosion en El Salar de UyuniDani ElNo ratings yet

- Patologias - HistoriaDocument42 pagesPatologias - HistoriaWilder Huaman MuñozNo ratings yet

- Repaso Escrito de Ejecución 29-11-2023Document27 pagesRepaso Escrito de Ejecución 29-11-2023Tadeo Almeida MederosNo ratings yet

- Corrosión del Acero ASTM A615 en ConcretoDocument2 pagesCorrosión del Acero ASTM A615 en ConcretoSissy Vanessa Perez OrtegaNo ratings yet

- Proyecto de Corrosuion en Concreto Por Agentesw QuimicosDocument20 pagesProyecto de Corrosuion en Concreto Por Agentesw QuimicosAnonymous q8eA9kvNo ratings yet

- Por Que La Quimica Ointeresa en El ConcretoDocument12 pagesPor Que La Quimica Ointeresa en El ConcretoAnonymous Pitw8nNo ratings yet

- Corrosion en ConstruccionDocument10 pagesCorrosion en ConstruccionGisselle Garrido MenesesNo ratings yet

- Estudio de La Vida Útil de Estructuras de Hormigón Frente A Corrosión Por ClorurosDocument83 pagesEstudio de La Vida Útil de Estructuras de Hormigón Frente A Corrosión Por ClorurosVANESSA LORENA ZAVALETA REYNANo ratings yet

- 1639 2293 1 PBDocument8 pages1639 2293 1 PBRios CarlosNo ratings yet

- MetodologiaDocument5 pagesMetodologiaAngel RojasNo ratings yet

- Quimica Oxidacion y CombinacionDocument5 pagesQuimica Oxidacion y Combinacionarhf sepulvedaNo ratings yet

- 1er ControlDocument10 pages1er ControlLUNA MIRAVAL AMOS LUISNo ratings yet

- Durabilidad Del Concreto Expuesto Al Ambiente MarinoDocument11 pagesDurabilidad Del Concreto Expuesto Al Ambiente MarinoYesenia Liz Trujillo HerreraNo ratings yet

- CarbonataciónDocument6 pagesCarbonataciónjhonatanNo ratings yet

- Ensayo de Carbonatacion Determinacion deDocument5 pagesEnsayo de Carbonatacion Determinacion deCarlos LagosNo ratings yet

- Propiedades de transporte de hormigones con adiciones mineralesDocument27 pagesPropiedades de transporte de hormigones con adiciones mineraleserickNo ratings yet

- 4 Avances Tecnologicos Inhibidores de CorrosionDocument5 pages4 Avances Tecnologicos Inhibidores de CorrosionLinda MedinaNo ratings yet

- Ensayo de CarbonatacionDocument5 pagesEnsayo de CarbonatacionArnoldNo ratings yet

- Mecanismo de Deterioro Del Concreto Por ClorurosDocument5 pagesMecanismo de Deterioro Del Concreto Por ClorurosFrancisco VelaNo ratings yet

- La Carbonatación DDocument8 pagesLa Carbonatación DAnii TorresNo ratings yet

- Carbonatación de Concreto en Atmósfera Natural y Cámara de Carbonatación AceleradaDocument13 pagesCarbonatación de Concreto en Atmósfera Natural y Cámara de Carbonatación AceleradaWellington Henrique Freitas SilvaNo ratings yet

- Informe de Patologias Del Concreto y AceroDocument34 pagesInforme de Patologias Del Concreto y AceroJhosep GonzalesNo ratings yet