Professional Documents

Culture Documents

Tecnologias de La Recuperacion

Uploaded by

Roynino Martinez venturaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tecnologias de La Recuperacion

Uploaded by

Roynino Martinez venturaCopyright:

Available Formats

UNIVERSIDAD NACIONAL DEL CENTRO DEL PER

TECNOLOGIAS DE RECUPERACION DE PIESAS MECANICAS

CURSO : TECNOLOGIA DE LA RECUPERACION

CATEDRATICO

: ING. CLEVER MERCADO

ALUMNOS

: Paitan Monje Orlando Martnez Ventura Roynino

Huancayo 2011-II

INTRODUCCION

La conservacin del medio ambiente, los nuevos reglamentos de proteccin del medio ambiente y los factores econmicos de las empresas, han redirigido su atencin a sistemas que permitan recuperar, reciclando sus materiales de uso, o de lo contrario suplirse de material de segundo uso para satisfacer necesidades econmicas, como reglamentarias. Esta nueva visin se est convirtiendo en una corriente muy usada por muchas empresas para enfrentarse a un mundo globalizado con ofertas de precio competitivas o requerimiento de normas de contaminacin ambiental, de ah que se hace muy interesante el tema de reciclaje como tecnologa para solucionar estos problemas. En este trabajo realizaremos un descripcin de las tecnologas de la recuperacin de las piezas mecnicas y los tipos de recuperacin que existen en nuestro medio, es bien sabido que segn va avanzando la tecnologa las tcnicas de recuperacin tambin se estn innovando, pues bien le daremos un vistazo a estas nuevas tcnicas para tener una visin amplia de lo que significa la recuperacin de piezas mecnicas.

RESUMEN

En casi todas las industrias hay desgaste de piezas y maquinaria, por lo cual se requiere de minimizar este desgaste y recuperar estas piezas obteniendo una mayor relacin costo- beneficio, adems de aumentar las horas de servicio y la eficiencia de los equipos. Para hacer una buena seleccin del tipo de revestimiento protector y su aplicacin, se necesita conocer los tipos de desgaste a los que puede estar sometido la pieza que se quiere proteger. Los recubrimientos duros pueden controlar todos los tipos de desgaste, pero un mismo recubrimiento no soluciona todos los tipos de desgaste.

1. ASPECTOS TERICOS

TECNOLOGA DE RECUPERACIN DE ELEMENTOS MECNICOS

Existen una seria de tecnologas de la recuperacin entre los mas importantes tenemos la recuperacin por soldadura y corte trmico, torneado, entre otras. Pero para poder recuperar una pieza es tambin un factor importante el estado de la pieza, que mtodo se va a utilizar para recuperar la pieza, que tipo de dao tiene, y que funcin cumple, es bien sabido que no todas las piezas pueden ser sometidas a tratamientos de recuperacin, existen funciones en las maquinas que no admiten este tipo de piezas, porque seria un riesgo para la maquina. TECNOLOGAS UTILIZADAS EN LA RECUPERACIN DE PIEZAS a) RECUPERACION POR SOLDADURA Dado la diversidad de casos que existen se tomaran una serie de recomendaciones que debemos tomar en cuenta para poder entender otros casos concretos. Existen inconvenientes de reparacin, estos pueden ser que la pieza este muy gasificada, desgastada, fisurada, son sales de erosin corrosin, adems de estar muy tensionada despus de tanto calentamiento y enfriamiento, otro inconveniente es el tipo de soldadura que se puede brindar en el rea de mantenimiento, a diferencia a produccin en donde se planifica la soldadura y se tienes especialistas en condiciones especiales, la soladura de mantenimiento tiene que adecuarse en los talleres, y adems estas piezas tienen que entrar en funcionamiento muy pronto.

En el mantenimiento se pueden presentar dos tipos de fisuras, en caliente y en frio. Sobre la primera solo podemos actuar cambiando el electrodo, alser su origen de carcter metalrgico. Tambin se puede cambiar esta proteccin a la figuracin utilizando aceros con bajo contenido de azufre, oxigeno, fosforo, y sobretodo con una relacin alta de manganeso. Para evitar las fisuras en frio actuaremos sobre las tres causas que lo producen. Efecto del hidrogeno introducido en el proceso de la soldadura. Formacin de estructuras metalrgicas duras originadas por los elementos de aleacin del acero y por una rpida velocidad de enfriamiento. Tensiones originadas en el proceso de soldeo. Para evitar estos inconvenientes en este proceso de recuperacin tendremos que seguir algunas recomendaciones como o Debemos de ser muy estrictos en el almacenaje e dos electrodos ya que si su almacenaje no fuera el adecuado seguramente el revestimiento del electrodo absorber humedad, esta humedad (agua) se descompondr en el arco elctrico y el hidrogeno se liberara, y se fundir con el material de aporte a la soldadura, o tambin se puede realizar un procedimiento de eliminacin de la humedad, como por ejemplo introduciendo a los electrodos que se han expuesto por un periodo prolongado a la atmosfera, a un horno con el fin de eliminar la soldadura. o Una estructura martensitica nos dar fragilidad en su formacin al originarse variaciones de volmenes acarreara tensiones internas.

Los factores que intervienen en su formacin son los elementos de aleacin contenidos en el acero, sobre todo el carbono, sobre los que no podemos actuar al tratarse de trabajos de recuperacin donde el material nos viene impuesto, otro factor es la velocidad de enfriamiento. o Tambin es muy necesario evitar enfriamientos rpidos, debido a que es esto lo que origina la formacin de las estructuras metlicas mencionadas, u mtodo puede ser realizando la soldadura en ambientes aislados para evitar un enfriamiento violento o muy acelerado. o Para evitar o eliminar las tenciones internas se utilizan procedimientos trmicos que en general son, calentar la pieza hasta una temperatura que supere a la temperatura de formacin de aquellas estructuras metlicas que son frgiles, despus de ello se realiza un enfriamiento controlado hasta que todo el material este compuesto de un material homogneo que no tenga caractersticas de fragilidad.

Proteccin del metal contra abrasin

b) RECUPERACIN POR PROYECCIN TRMICA La tecnologa de los recubrimientos superficiales ha experimentado un incremento importante en losltimos cinco aos, debido a la cantidad de aplicaciones que surgen cada da en los diversos entornosindustriales. El avance industrial en este campo se encuentra en auge debido a las distintas innovacionesproducidas, lo que

posibilita la obtencin de materiales con mayores capacidades tantomecnicas como decorativas. Los recubrimientos se especializan en cierta propiedad superficial crticacaracterstica de cada aplicacin o tipo de demanda, con la finalidad de mejorarla. Algunas deesas demandas son la resistencia al desgaste y oxidacin, el coeficiente de friccin y la dureza, lascuales se combinan para lograr el recubrimiento idneo para sus condiciones ltimas de servicio.Un factor fundamental es la temperatura de proceso; es conocida la relacin directa entre la adherenciade la capa dura y la temperatura de deformacin de la misma. Los fenmenos de difusinentre el sustrato y los componentes duros que se forman en su superficie provocan una adherenciasuperior a la obtenida en los procesos a baja temperatura. La utilizacin de nuevos materiales basecon prestaciones superiores a los convencionales, se ha complementado con la mejora de las propiedadessuperficiales.Una de las caractersticas principales que debe presentar el material a recubrir es la dureza o posibilidadde ser endurecido. Toda capa dura debe poder transmitir los esfuerzos que recibe al materialbase sin que en l se produzcan deformaciones. Si la dureza del sustrato es insuficiente, esta capadura y frgil y, por lo tanto, poco deformable, rompe hasta desprenderse como consecuencia delhundimiento del ncleo.La aplicacin de recubrimientos sobre un sustrato permite jugar, como en un material compuesto,con las propiedades de la capa y del material base. Generalmente, las propiedades relacionadas conel desgaste se atribuyen al recubrimiento y las propiedades mecnicas las aporta el sustrato. Losrecubrimientos de superficies realizados son numerosos y an as cada da, se descubren nuevasaplicaciones que aportan algunas mejoras en el proceso industrial desde distintos puntos de vista: En la produccin en lotes de piezas, donde se aplica un recubrimiento que confiere. Este procedimiento consiste en la fundicin de un metal, este metal fundido ser atomizado y proyectado a una pieza a la cual se desea recuperar o dar una mejor

caracterstica de dureza superficial, exciten varios tipos de esta tecnologa que a continuacin le enumeramos: Proyeccin trmica por plasma-Spray al aire a (APS) Proyeccin trmica por Combustin de alta velocidad (HBOF) Proyeccin trmica por Can de detonacin Proyeccin trmica por Supercan de detonacin Sin embargo los ms utilizados son los que a continuacin explicamos: Proyeccin trmica por plasma-Spray al aire: El plasma se consigue por la ionizacin de un gas, mediante la accin de un arco elctrico, este plasma se forma en la antorcha de la pistola.

Materiales base que se pueden recubrir por este procedimiento:

Cualquier tipo de acero, fundicin gris o nodular. Aleaciones de Ni y Co. Materiales ligeros y sus aleaciones. Cobre y sus aleaciones. Materiales cermicos. Ciertos plsticos. Materiales que se pueden proyectar: Metales: Molibdeno, tungsteno, aluminio, etc.) Aleaciones metlicas: Nquel-cromo, Nquelgrafito Gases empleados: Argn Hidrogeno Nitrgeno Helio Casos de aplicacin: Proteccin el desgaste Proteccin frente a la corrosin Aislamiento trmico Recuperacin de piezas con desgaste localizado. c) RECUPERACIN DE ACEROS AL MANGANESO El aumento de la dureza superficial de los aceros austenticos al manganeso, al ser trabajados, se debe a la transformacin de la austenita (blanda y dctil) a martensita (dura y frgil). Estos aceros inicialmente no son magnticos ya que la austenita no es magntica, pero a medida que se van deformando por el trabajo, la austenita se transforma en martensita, la cual es magntica, por tal motivo, si la pieza presenta un indicio de magnetismo, indicar la presencia de martensita en la superficie. El mecanismo completo del aumento de la dureza durante el trabajo, an no ha sido establecido claramente, sin embargo, se deduce que la fragmentacin

del grano o la orientacin cristalogrfica son importantes. Las piezas de acero austentico al manganeso no deben ser calentadas por encima de 300C o enfriadas lentamente, debido a que puede provocar una transformacin de la austenita en martensita, lo quellevara a disminuir propiedades mecnicas como la ductilidad y la tenacidad, adems de bajar drsticamente su soldabilidad, por tal motivo. Cuando se va aplicar soldadura en piezas de acero austentico al manganeso, hay que remover o eliminar las superficies endurecidas, la zona a soldar debe estar libre de xidos, mugre y grasas, hay que evitar todo precalentamiento y enfriamiento lento, ya que contribuira al calentamiento excesivo de la pieza durante el proceso de soldadura, el precalentamiento slo se har cuando la temperatura ambiente sea menor de 5C y este precalentamiento slo ser para sacarle el fro de la pieza. Cuando se aplique el electrodo se recomienda la tcnica de cordn recto sin oscilaciones y con cordones alternados y espaciados en la pieza para evitar deformaciones excesivas y mantener el metal fro, adems mantener al mnimo la dilucin entre el metal base y el metal de aporte, usando amperajes bajos con electrodos de bajo amperaje. En lo posible trabajar en varias piezas al mismo tiempo, para poder aplicar pequeos cordones en cada pieza y por ltimo contemplar la posibilidad de sumergir parcialmente la pieza en agua para que absorba calor durante el proceso de soldadura. d) RECUPERACIN DE ACEROS HERRAMIENTA Los aceros herramienta se deben soldar en estado recocido, pero en muchos casos no se hace por el aumento de los costos. Las soldaduras de estas piezas se aplican en condicin de bonificado (Temple y evenido), teniendo en cuenta que el precalentamiento y el poscalentamiento del metal base no pueden exceder la temperatura original de revenido. El precalentamiento es muy efectivo para eliminar o reducir el agrietamiento del metal base, ya que minimiza los esfuerzos de contraccin.

La temperatura de precalentamiento recomendada en funcin del tipo de acero para herramientas es: Aceros herramienta templados en agua 150C Aceros herramienta templados en aceite 200C Aceros herramienta templados al aire 300C Aceros herramienta de alta velocidad 200 - 250C Aceros herramienta para trabajo en caliente 350C

El metal de aporte se debe seleccionar teniendo en cuenta los siguientes factores: * Cuando el metal base est recocido, la composicin del metal de aporte deber ser similar a la del metal base, para que responda de la misma forma a los tratamientos trmicos posteriores y obtenga la misma dureza. * Cuando el metal base tiene tratamiento trmico de temple, es necesario tener en cuenta el rea de la junta, de manera que el metal de aporte endurezca durante el enfriamiento, en estas condiciones el metal de aporte puede ser completamente diferente al metal base * Se puede utilizar en el primer o primeros pases, electrodos que formen un depsito que no endurezca durante el enfriamiento, como son los electrodos de acero inoxidables y los electrodos de bajo hidrgeno. En los pases finales se utiliza un electrodo que deje una composicin de la misma dureza del metal base. Este proceso no se recomienda si la pieza va a ser templada y revenida despus del proceso de soldadura. * Cuando no se requiere de dureza, la prctica ms comn es realizar los cordones de soldadura con electrodos de acero inoxidables o de base nquel. e) REVESTIMIENTOS POLIMRICOS

La adhesin al substrato es la propiedad ms importante de un revestimiento polimrico, ya que, sin una buena adhesin, no pueden existir adecuadamente las otras propiedades como resistencia al impacto, abrasin y corrosin entre otras. Adems el estado de la superficie, en el momento de aplicacin tendr influencia en el comportamiento del revestimiento en servicio. La fuerza de adhesin de una soldadura polimrica al substrato depende de tres factores fundamentales como son el tipo de unin entre tomos de las cadenas polimricas y los tomos de substrato metlico. El mojado del polmero al metal, que acerca los tomos de las cadenas polimricas a los tomos del metal, para formar esa unin con la mayor densidad posible y la textura de la superficie del metal, que da el perfil de anclaje y que aumenta la superficie real y produce reas de anclaje mediante cavernas cncavas. La fuerza de unin polmero-metal, est determinada por el tipo de unin que se forma entre los tomos de las cadenas polimricas y los del substrato metlico, estas uniones pueden ser: Qumicas: Que son las ms fuertes, pero necesitan de grupos funcionales tanto en la molcula polimrica, como en el substrato metlico. Polares: Que unen el revestimiento o soldadura polimrica al substrato metlico con una fuerza media.

Polares inducidas: Tambin llamadas de Van Der Waals, que son las ms dbiles y son las fuerzas intermoleculares en los termoplsticos. Para que exista un buen mojado o mojado completo, es necesario que la tensin superficial de la interface soldadura/ metal, ms la interface polmero/ aire, sea menor a la del substrato/ aire. El anclaje del revestimiento se refiere a la textura de la superficie, esta textura genera una superficie real mucho mayor a la aparente. La reparacin de la superficie que se realiza por

granallado o arenado (sandblasting), produce ese perfil de anclaje con picos y valles y se ha determinado que este sea mayor a 35 micras medidos entre esos picos y valles. El granallado o arenado no limpian la superficie. Si una superficie esta contaminada con grasas o con sales, no la remover si no que quedar incorporada de alguna manera y afectarn la mojabilidad y la posibilidad de hacer efectivas las uniones entre tomos del polmero y el substrato, que confiere su inherente fuerza de adhesin. El granallado o arenado a su vez no deben introducir substancias contaminantes como sales solubles o restos incorporados de su uso anterior, durante su reciclado. En la figura 3. Se observa una reparacin con revestimiento polimrico.

Figura 3. Reparacin con revestimiento polimrico La clasificacin inicial aceptada de revestimiento polimrico es la de polmeros termoestables y polmeros termoplsticos. Los polmeros termoestables son aquellos en los que las reacciones qumicas se desarrollan al aplicarlo, los convierte en una capa irreversiblemente slida, debido al fuerte entrecruzamiento entre cadenas polimricas. Esto ocurre por reaccin qumica entre las molculas, en ciertos puntos especficos, distribuidos con cierta densidad y logran trabar el movimiento relativo entre estas cadenas, rigidizando la estructura. Este proceso es llamado curado. Los polmeros termoplsticos

son aquellos en los que su estado slido, an despus de aplicarlo, es delimitado por la temperatura y por las uniones de tipo Van Der Waals o polares inducidos, entre cadenas adyacentes. Estas uniones, si bien dbiles, estn distribuidas a lo largo de toda la molcula con alta densidad y son suficientes como para formar un slido debajo de ciertas temperaturas crticas, por acumulacin muy contigua de molculas polimricas. Por encima de estas temperaturas fluye como liquido. f) SUSTITUCIN DE METAL ANTIFRICCIN EN COJINETES Se utiliza una tecnologa impulso-eco en donde la energa sonora reflejada por la superficie de unin entre el material antifriccin y su soporte es la que de termina la calidad o nivel de adherencia. Para realizar este procedimiento se tiene que preparar la superficie, esta debe de tener una rugosidad de mecanizado fino. Despus del mecanizado la superficie de ensayo deber limpiarse le polvo, aceite o aceite o cualquier suciedad que dificulte un buen acoplamiento del palpador. Los materiales que se utilizan para realizar este procedimiento son: o Aparato US: El ensayo debe ser efectuado con un aparato US de pantalla que disponga de un sistema de ampliacin calibrada en dB. o Palpadores: normalmente se utilizan palpadores con dimetro del cristal de 10 a 30mm. Y 2MHZ, y si en necesario se utiliza palpadores SE.

2. APLICACIONES PRACTICAS: Ahora daremos algunos casos el los cuales se utilizo las tecnologas de recuperacin mencionadas anteriormente:

a. PROBLEMAS EN LA SOLDADURA DE LOS HIERROS FUNDIDO: Al soldar hierros fundidos surgen dos problemas fundamentales: Primero: aparecen grietas debido a la casi nula plasticidad del material, y la relacin entre sus propiedades fisico-qumicas y sus propiedades mecnicas. La presencia del grafito en forma laminar constituye un factor que favorece el desarrollo del agrietamiento. Segundo: se dificulta grandemente la maquinabilidad de los hierros fundidos que han sido soldados, operacin necesaria en la reparacin de algunas piezas de estos materiales. La dificultad al maquinado se debe a la formacin de Cementita Fe3C (fundicin blanca), tanto en la zona fundida como en la zona de influencia trmica. Esta formacin se produce al quemarse el Silicio durante el proceso de soldadura y tambin debido a la rpida velocidad de enfriamiento del rea afectada, un fenmeno conocido como grafitizacin. Otros problemas secundarios en la soldabilidad de los hierros fundidos son: se forman poros en la zona fundida. Por el alto contenido de Carbono en estos materiales, durante su fundicin se forman xidos de Carbono (CO, CO2) que, por el rpido enfriamiento, no tienen tiempo de escapar del bao fundido, ocasionando la porosidad. Se dificulta la adherencia de la soldadura debido a la presencia de una pelcula refractaria de xidos de Silicio y Manganeso producidos durante el proceso de soldadura. Esta pelcula posee un alto punto de fusin con respecto al metal base. (c) Se dificulta soldar estos materiales en ciertas posiciones, debido a la alta fluidez de los hierros fundidos durante su fabricacin. b. PROCEDIMIENTO DE SOLDADURA DE LOS HIERROS FUNDIDOS Previo al proceso de soldadura, la superficie de la pieza de hierro fundido debe estar libre de aceites, grasas, y otros contaminantes. Las grietas y otras imperfecciones deben limpiarse con disco abrasivo. La soldadura de los hierros fundidos se puede ejecutar utilizando arco elctrico y de llama oxiacetilnica. Los electrodos que se deben emplear son a base

de nquel, nquel-hierro, nquel-cobre y acero inoxidable. En la soldadura en fro se precalienta la pieza a una temperatura aproximada a los 60 C. Se suelda en posicin plana con electrodos de dimetro pequeo. Se debe emplear corriente directa con polaridad invertida con arco corto. Los cordones de soldadura se depositan con una longitud pequea y en forma alterna (salteada), y se deben martillar en caliente. Al final de la operacin de soldadura se debe reducir la temperatura de la pieza en forma gradual y lenta.

3. RESULTADOS CRITERIO DE EVALUACIN DE PIEZAS a) Rectitud de ejes: se tiene que observar torceduras y excentricidades en ejes geomtricos inadmisibles. Como per ejemplo podemos citas a los ejes le las bombas, para este caso las tolerancias de excentricidades en los ejes son los siguientes: De 1 a 3 impulsores 0.03mm De 2 a 4 0.06mm Mas de 6 0.09mm b) Fisuras: en este caso se observara la profundidad, forma y orientacin, longitud y situacin de origen de su formacin, si es de fatiga o de un pliegue de forja, y sobretodo si el material es fcil o no soldable. Todos estos parmetros relacionados entre si y en funcin de servicio mas o menos critico que preste al equipo, eso servir para aceptar la recuperacin de la pieza o decidir su pase a chatarra. Los ejes de turbina se vern con m.p fluorescente. c) Desgaste: este tipo de falla tiene que ser tratada con soldadura, es por ello que se debe tener en cuenta la funcin de la pieza, en el caso de los ejes es poco usual

recuperarlos por desgaste, amenos que el desgaste se haya originado por recargu. Para ejes de turbina en la zona de carbonos con aplicaciones de oxido de aluminio el mximo espesor a aplicar es de 0.15mm. Sin capa de anclaje y de 0.30mm con capa de anclaje. Estos valores pueden variar dependiendo de la tcnica utilizada 4. CONTRIBUCION DEL ESTUDIANTE RECUPERACIN DE PARTES DE EQUIPOS DE CARGA USADOS EN LA MINERA Los equipos de carga usados en la minera, cuya capacidad alcanza hasta 75 yardas cbicas, por ser de muy alto valor sus partes gastadas por abrasin, son recuperadas mediante el uso de aceros nacionales y recubrimientos con soldadura. En este trabajo, se presenta un estudio preliminar para optimizar los procesos de recuperacin de piezas de acero de gran espesor de las palas mecnicas. Este estudio, en su primera etapa, considera la caracterizacin del metal original de la pieza y el material de relleno, dada que ambos actan como material base. Se considera tambin, el efecto del corte mediante oxigs y del ajuste a las medidas finales mediante torchado o con discos abrasivos industrial, sobre las propiedades mecnicas de las piezas. Para la caracterizacin del metal base se realizaron ensayos de dureza y metalogrficos. Adems se entregan en esta ocasin los resultados de los anlisis metalogrficos y ensayos mecnicos, provenientes de las uniones soldadas, de los dientes de las palas recuperadas. En general se busca correlacionar los cambios microestructurales con las propiedades mecnicas para optimizar las uniones soldadas en estudio.

5. CONCLUCIONES * Las ventajas de los revestimientos son el aumento de la vida til de la pieza, reduciendo costos de mantenimiento y prdidas de tiempo, adems se reduce el consumo de energa, por la mayor eficiencia en servicio de las piezas recuperadas. * La aplicacin de recubrimientos duros por soldadura es una buena opcin para recuperar piezas desgastadas, haciendo una buena seleccin del revestimiento en funcin al tipo o los tipos de desgaste que presente la pieza. * Si se comparan los procesos de restauracin por soldadura y los revestimientos polimricos, este ltimo ofrece diversas ventajas, como ausencia de distorsin y de zonas trmicamente afectadas, oxidacin y tensiones residuales reducidas, adems de recuperacin de piezas en tiempos cortos.

6. BIBLIOGRAFIA Internet: www.google.com.pe

7. ANEXOS Electrodos para Recubrimientos y Recuperacin de Piezas

You might also like

- Hub 2020-073Document1 pageHub 2020-073Roynino Martinez venturaNo ratings yet

- Requisitos Autorización Sanitaria Establecimientos Alimentos Agropecuarios Primarios y PiensosDocument1 pageRequisitos Autorización Sanitaria Establecimientos Alimentos Agropecuarios Primarios y PiensosJuan Rodriguez JesusNo ratings yet

- Articulo - APPCC en Una Planta de Legumbres SecasDocument7 pagesArticulo - APPCC en Una Planta de Legumbres SecasBeatriz SanmiguelNo ratings yet

- Reporte de Cotización - COT0003976Document2 pagesReporte de Cotización - COT0003976Roynino Martinez venturaNo ratings yet

- Ppto TFDocument2 pagesPpto TFRoynino Martinez venturaNo ratings yet

- HaccpDocument75 pagesHaccpetna martinez garciaNo ratings yet

- Nro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document1 pageNro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Roynino Martinez venturaNo ratings yet

- 03 BN00 00076812Document1 page03 BN00 00076812Roynino Martinez venturaNo ratings yet

- Nro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document1 pageNro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Roynino Martinez venturaNo ratings yet

- Nro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document1 pageNro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Roynino Martinez venturaNo ratings yet

- Nro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Document1 pageNro. Cotización:: "Año Del Bicentenario Del Perú: 200 Años de Independencia"Roynino Martinez venturaNo ratings yet

- Reporte de Cotización - COT0004001Document2 pagesReporte de Cotización - COT0004001Roynino Martinez venturaNo ratings yet

- Idea de Negocio - Alquiler de Maquinaria PesadaDocument33 pagesIdea de Negocio - Alquiler de Maquinaria PesadaRoynino Martinez ventura100% (7)

- Ups CT003633Document188 pagesUps CT003633Roynino Martinez venturaNo ratings yet

- Ppto TFDocument2 pagesPpto TFRoynino Martinez venturaNo ratings yet

- Desenpacadora PLANOSDocument15 pagesDesenpacadora PLANOSRoynino Martinez venturaNo ratings yet

- Introduccion de Sistemas de Filtracion de Larga Duracion para Aceite de Motores DieselDocument9 pagesIntroduccion de Sistemas de Filtracion de Larga Duracion para Aceite de Motores DieselRoynino Martinez venturaNo ratings yet

- Sisweb Sisweb Techdoc Techdoc Print Page - JsDocument21 pagesSisweb Sisweb Techdoc Techdoc Print Page - JsRoynino Martinez venturaNo ratings yet

- Elevador A CangilonesDocument6 pagesElevador A CangilonesRoynino Martinez venturaNo ratings yet

- Paper ModeloDocument4 pagesPaper ModeloAnonymous nrjd0eq0No ratings yet

- Proyecto Del TPM Aguirre-2009Document67 pagesProyecto Del TPM Aguirre-2009Roynino Martinez venturaNo ratings yet

- Separador de Agua Aceite y LodoDocument2 pagesSeparador de Agua Aceite y LodoRoynino Martinez venturaNo ratings yet

- Taller Automotriz Relentizadores ElectromagneticosDocument22 pagesTaller Automotriz Relentizadores ElectromagneticosRoynino Martinez ventura50% (2)

- Primer Informe Cosechadora de CafeDocument14 pagesPrimer Informe Cosechadora de CafeRoynino Martinez venturaNo ratings yet

- FRENOS AgricolasDocument43 pagesFRENOS AgricolasRoynino Martinez ventura100% (1)

- Primer Avance Diseño de Elemento Peladora de TunasDocument10 pagesPrimer Avance Diseño de Elemento Peladora de TunasRoynino Martinez venturaNo ratings yet

- Calculos Matematicos en Frenos NeumaticosDocument36 pagesCalculos Matematicos en Frenos NeumaticosRoynino Martinez ventura57% (7)

- Primer Informe Cortadora de AlfalfaDocument17 pagesPrimer Informe Cortadora de AlfalfaRoynino Martinez venturaNo ratings yet

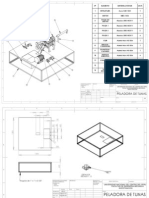

- Pelador de Tunas PLANOSDocument11 pagesPelador de Tunas PLANOSRoynino Martinez venturaNo ratings yet

- Primer Informe Cortadora de AlfalfaDocument17 pagesPrimer Informe Cortadora de AlfalfaRoynino Martinez venturaNo ratings yet

- Quiz 2 - Semana 6Document3 pagesQuiz 2 - Semana 6oswaldo DiazNo ratings yet

- Prob Dinam EnergíaDocument4 pagesProb Dinam EnergíaJULIO ERNESTO GÓMEZ MENDOZANo ratings yet

- Soldadura 2011Document36 pagesSoldadura 2011Oo HurriganNo ratings yet

- Embragues y frenos de tambor: clasificación y componentesDocument22 pagesEmbragues y frenos de tambor: clasificación y componentesJezuz LeOnNo ratings yet

- At MahbDocument7 pagesAt MahbMiguel BrionesNo ratings yet

- Clase de TopografiaDocument6 pagesClase de TopografiaManuel VanegasNo ratings yet

- CimentaciónDocument10 pagesCimentaciónKarla JimenezNo ratings yet

- Laboratorio Circuitos Electrónicos Transmisión Digital FSKDocument39 pagesLaboratorio Circuitos Electrónicos Transmisión Digital FSKjhon_serrato_1No ratings yet

- Giuia Pedagogica ConalepDocument124 pagesGiuia Pedagogica ConalepJuan José González Ayala100% (3)

- Práctica Líquido LíquidoDocument3 pagesPráctica Líquido LíquidoLaura Velandia CharrisNo ratings yet

- Triptico de Como Protegerse Ante Una Tormenta Electrica 2015Document2 pagesTriptico de Como Protegerse Ante Una Tormenta Electrica 2015KATT8320100% (1)

- Portafolio de Productos Construccion PintucoDocument38 pagesPortafolio de Productos Construccion PintucoNodier Deago BernalNo ratings yet

- Principios Basicos BarrenasDocument237 pagesPrincipios Basicos BarrenasMario Sarmiento100% (2)

- NTC522 1Document27 pagesNTC522 1cesar_durango100% (2)

- Amplificador de AudioDocument12 pagesAmplificador de AudioJaime A Feria PerezNo ratings yet

- Tesis Hormigon PrefabricadoDocument175 pagesTesis Hormigon PrefabricadoIgnacio Alvarez67% (3)

- Libros de Ingenieria Gratis 1Document7 pagesLibros de Ingenieria Gratis 1Said NavarroNo ratings yet

- Taz PFC 2013 415Document139 pagesTaz PFC 2013 415Pedro Romero Romero100% (1)

- Diseño Puente Viga T en ConcretoDocument12 pagesDiseño Puente Viga T en Concretorogerortega0% (1)

- Taller IV Balance de Materia&Energía 2019Document3 pagesTaller IV Balance de Materia&Energía 2019Anonymous ccrrB7FNo ratings yet

- Redondeo y Truncamiento InformaticaDocument6 pagesRedondeo y Truncamiento InformaticaJManuel BriceñoNo ratings yet

- ELEVADOR-HIDRAULICO (Word)Document24 pagesELEVADOR-HIDRAULICO (Word)reyna marisela100% (1)

- Importancia del yeso en la región de HuancayoDocument14 pagesImportancia del yeso en la región de HuancayoFRANK0% (1)

- Control 2 Tarea 1Document12 pagesControl 2 Tarea 1jhon valdivia vasquezNo ratings yet

- 07 - Fracturamientos HidraulicosDocument29 pages07 - Fracturamientos HidraulicosJorge Luis100% (3)

- MARCOPERUANOSACDocument11 pagesMARCOPERUANOSACNelson Valentin Castillo AranaNo ratings yet

- Temas de Diseño en AceroDocument16 pagesTemas de Diseño en AceroLluri Quintana PérezNo ratings yet

- Teorias de La CausalidadDocument12 pagesTeorias de La CausalidadscifuentesoNo ratings yet