Professional Documents

Culture Documents

El Tiempo Estándar para Una Operación Dada Es El Tiempo Requerido para Que Un Operario de Tipo Medio

Uploaded by

Evert Perez DiazOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

El Tiempo Estándar para Una Operación Dada Es El Tiempo Requerido para Que Un Operario de Tipo Medio

Uploaded by

Evert Perez DiazCopyright:

Available Formats

El tiempo estndar para una operacin dada es el tiempo requerido para que un operario de tipo medio, plenamente calificado

y adiestrado, y trabajando a un ritmo normal, lleve a cabo la operacin. Se determina sumando el tiempo asignado a todos los elementos comprendidos en el estudio de tiempos. La suma de los tiempos elementales dar el estndar en minutos por pieza o en horas por pieza, dependiendo de si se emplea un cronmetro decimal de minutos o uno decimal de hora. La mayor parte de las operaciones industriales tienen ciclos relativamente cortos (de menos de cinco minutos); en consecuencia, por lo general es ms conveniente expresar los estndares en funcin de horas por centenar de piezas. Por ejemplo, el estndar en una operacin de prensado puede ser de 0.085 horas por cien piezas. Esta es una forma de expresin del estndar ms satisfactoria que decir 0.00085 h por pieza, o bien, 0.051 min por pieza. De manera que si un operario fabric 10 000piezas en un da de trabajo habra ganado 8.5 horas de produccin, y laborando con una eficiencia de 106%. Esto se expresa como sigue: Una vez calculado el tiempo asignado, se expide el estndar al operario en forma de una tarjeta de operacin. La tarjeta puede reproducirse en una mquina Ditto, o usar cualquier otro proceso de copiado. Servir como base para establecer o determinar rutas, programas, instruccin, nminas, actuacin del operario, costos, presupuestos y otros controles necesarios para la operacin eficaz del negocio

Dado que es imposible generalizar esta metodologa para aplicarla a una Industria cualquiera, debido a la gran cantidad de giros de las organizaciones industriales y debido tambin a la falta de experiencia de los autores del presente manual, se opta por enfocar el estudio a TUTSI, esperando que le sea de utilidad a dicha empresa y, aunque se trata de casos especficos, que sirva al futuro Ingeniero Industrial a resolver problemas que se le puedan presentar en su vida profesional basndose en las tcnicas mencionadas y ayudndose de los problemas aqu resueltos.

La medicin de la duracin de una determinada actividad industrial, para usarla como referente, es lo que se conoce como estndar de tiempo. Por la misma razn de ser un referente es de vital importancia que se ponga todo el rigor y cuidado en su elaboracin, ya que en algunos casos servir como base para establecer planificaciones de trabajos, otras para conocer la capacidad de las mquinas, determinar las personas necesarias para desarrollar un determinado montaje o para establecer sistemas de remuneracin variable (primas de productividad). En la medida que el estndar de tiempo corresponda a un mtodo / proceso de trabajo con alto valor aadido, conseguiremos un mayor rendimiento de nuestros recursos. Definicin Es el patrn que mide el tiempo requerido para terminar una unidad de trabajo, utilizando mtodo y equipo estndar, por un trabajador que posee la habilidad requerida, desarrollando una velocidad normal que pueda mantener da tras da, sin mostrar sntomas de fatiga. [1].

El tiempo estndar para una operacin dada es el tiempo requerido para que un operario de tipo medio, plenamente calificado y adiestrado, y trabajando a un ritmo normal, lleve a cabo la operacin. [5]. 3.2 Aplicaciones del tiempo estndar 1.- Para determinar el salario devengable por esa tarea especfica. Slo es necesario convertir el tiempo en valor monetario. 2.- Ayuda a la planeacin de la produccin. Los problemas de produccin y de ventas podrn basarse en los tiempos estndares despus de haber aplicado la medicin del trabajo de los procesos respectivos, eliminando una planeacin defectuosa basada en las conjeturas o adivinanzas. 3.- Facilita la supervisin. Para un supervisor cuyo trabajo est relacionado con hombres, materiales, mquinas, herramientas y mtodos; los tiempos de produccin le servirn para lograr la coordinacin de todos los elementos, sirvindole como un patrn para medir la eficiencia productiva de su departamento. 4.- Es una herramienta que ayuda a establecer estndares de produccin precisos y justos. Adems de indicar lo que puede producirse en un da normal de trabajo, ayuda a mejorar los estndares de calidad. 5.- Ayuda a establecer las cargas de trabajo. Facilita la coordinacin entre los obreros y las mquinas, y proporciona a la gerencia bases para inversiones futuras en maquinaria y equipo en caso de expansin. 6.- Ayuda a formular un sistema de costo estndar. El tiempo estndar al ser multiplicado por la cuota fijada por hora, nos proporciona el costo de mano de obra directa por pieza. 7.- Proporciona costos estimados. Los tiempos estndar de mano de obra, presupuestarn el costo de los artculos que se planea producir y cuyas operaciones sern semejantes a las actuales. 8.- Proporciona bases slidas para establecer sistemas de incentivos y su control. Se eliminan conjeturas sobre la cantidad de produccin y permite establecer polticas firmes de incentivos a obreros que ayudarn a incrementar sus salarios y mejorar su nivel de vida; la empresa estar en mejor situacin dentro de la competencia, pues se encontrar en posibilidad de aumentar su produccin reduciendo costos unitarios. 9.- Ayuda a entrenar a nuevos trabajadores. Los tiempos estndar sern parmetro que mostrar a los supervisores la forma como los nuevos trabajadores aumentan su habilidad en los mtodos de trabajo. 3.3 Ventajas de la aplicacin de los tiempos estndar

1.- Reduccin de los costos; al descartar el trabajo improductivo y los tiempos ociosos, la razn de rapidez de produccin es mayor, esto es, se produce un mayor nmero de unidades en el mismo tiempo. 2.- Mejora de las condiciones obreras; los tiempos estndar permiten establecer sistemas de pagos de salarios con incentivos, en los cuales los obreros, al producir un nmero de unidades superiores a la cantidad obtenida a la velocidad normal, perciben una remuneracin extra. [2]. 3.4 Como se calcula el tiempo estndar? El tiempo estndar se determina sumando el tiempo asignado a todos los elementos comprendidos en el estudio de los tiempos. Los tiempos elementales o asignados se evalan multiplicando el tiempo elemental medio transcurrido, por un factor de conversin. T = ( Mt ) ( C ) Donde: T = Tiempo elemental asignado Mt = Tiempo elemental medio transcurrido C = Factor de conversin que se obtiene multiplicando el factor de calificacin de actuacin por la suma de la unidad y la tolerancia o margen aplicable. Por ejemplo, si Mt del elemento 1 es de 0.12 min, y el factor de actuacin es de 0.90 con una tolerancia de 18, el T ser: T = (0.14)(0.90)(1.18) = (0.14)(1.06) = 0.148 Los tiempos elementales se redondean en tres cifras despus del punto decimal. En el caso anterior, el valor es de 0.1483 por lo que se registra como 0.148 min. En caso de que el resultado hubiera sido 0.1485 min, entonces el tiempo asignado quedara 0.149 min.

You might also like

- Definición Tiempo EstandarDocument3 pagesDefinición Tiempo EstandarMeemoo Cruz Garcia100% (3)

- Tiempoestandar 110414193239 Phpapp01Document10 pagesTiempoestandar 110414193239 Phpapp01Pedro JimenezNo ratings yet

- Medición-Del-Trabajo-Y-Estándares-De-Tiempo 2Document57 pagesMedición-Del-Trabajo-Y-Estándares-De-Tiempo 2Melissa ReverieNo ratings yet

- Cuestionario Unidad 1Document15 pagesCuestionario Unidad 1Mauricio Ulven Sánchez Ochoa100% (3)

- Medición trabajo: Cuestionario sobre técnicas y aplicacionesDocument13 pagesMedición trabajo: Cuestionario sobre técnicas y aplicacionesJesús HernándezNo ratings yet

- Tema 4 Estudio Del TrabajoDocument10 pagesTema 4 Estudio Del Trabajoluis lopesNo ratings yet

- Factor de RitmoDocument10 pagesFactor de Ritmoabrahamvega2716No ratings yet

- Actividad 1.02Document4 pagesActividad 1.02gallardopedro15No ratings yet

- Estudio TiemposDocument5 pagesEstudio TiemposMariana Rodriguez LopezNo ratings yet

- PASOS PARA LA TOMOGRAFIA DE TIEMPOSDocument9 pagesPASOS PARA LA TOMOGRAFIA DE TIEMPOSDaniel RomanNo ratings yet

- TallerDocument3 pagesTalleroscar toapantaNo ratings yet

- Tiempo EstándarDocument15 pagesTiempo EstándarJose Chayan Noriega RiveraNo ratings yet

- Actividad1 Unidad6Document4 pagesActividad1 Unidad6Dulce jeny Medina santosNo ratings yet

- Análisis del tiempo estándarDocument5 pagesAnálisis del tiempo estándarJJ FrancoNo ratings yet

- Tarea Medicion de Trabajo Metodo PDFDocument9 pagesTarea Medicion de Trabajo Metodo PDFSwerqeNo ratings yet

- Actividad 2 Tema 3 Manufactura EsbeltaDocument9 pagesActividad 2 Tema 3 Manufactura Esbeltacecilia cruzNo ratings yet

- 4.2 Proposito de Los Estandares de TiempDocument10 pages4.2 Proposito de Los Estandares de TiempUvaldo SerranoNo ratings yet

- Examen de Estudio Del Trabajo Unidad 3 Fer ParedónDocument4 pagesExamen de Estudio Del Trabajo Unidad 3 Fer ParedónLUIS ARTURO GUERRERO OLVERANo ratings yet

- Introducción a la ingeniería: Productividad, tiempos y movimientosDocument9 pagesIntroducción a la ingeniería: Productividad, tiempos y movimientosSteven RoaNo ratings yet

- Medición trabajo 40Document2 pagesMedición trabajo 40AngelGabrielZayasB0% (1)

- Cuestionario Medición TrabajoDocument8 pagesCuestionario Medición TrabajoEstefany Abreu HernandezNo ratings yet

- Práctica 5 DETERMINACION STDDocument5 pagesPráctica 5 DETERMINACION STDLUIS RADAMES ATONDO LAGUNA0% (1)

- Estudio de tiempos para mejorar la productividadDocument25 pagesEstudio de tiempos para mejorar la productividadJuan Paredes CamposNo ratings yet

- Estudio de tiempos con cronómetroDocument82 pagesEstudio de tiempos con cronómetroOlvera Rico Luis ErnestoNo ratings yet

- Estudio de TiemposDocument30 pagesEstudio de TiemposLUISA MARIA MIRANDA MUÑOZNo ratings yet

- La Medicion Del Trabajo OrgDocument5 pagesLa Medicion Del Trabajo OrghayderNo ratings yet

- Estudio de Los Tiempos de TrabajoDocument4 pagesEstudio de Los Tiempos de TrabajoNallely RiosNo ratings yet

- Unidad 4 Estudio de Tiempos Con CronometroDocument8 pagesUnidad 4 Estudio de Tiempos Con CronometroElizabeth FernandoNo ratings yet

- Planificación y Programación Del MantenimientoDocument5 pagesPlanificación y Programación Del Mantenimientoalfonzo apaza valladolidNo ratings yet

- 1.2 El Tiempo Estándar y Su ImportanciaDocument4 pages1.2 El Tiempo Estándar y Su ImportanciaArturo Eg100% (1)

- U4DatoEstandar ProyInvDocument34 pagesU4DatoEstandar ProyInvVICTOR ALEXIS MIRAMONTES MENDOZANo ratings yet

- Lectura 12 - Manual Practico de Diseño de SistemasDocument17 pagesLectura 12 - Manual Practico de Diseño de SistemasdandeuzalNo ratings yet

- Estudio de TiemposDocument3 pagesEstudio de TiemposJessica FerrioliNo ratings yet

- Foro Evaluativo 3re Parcial P#3Document3 pagesForo Evaluativo 3re Parcial P#3alejandra bonillaNo ratings yet

- Reporte Práctica 06 Balance de LineasDocument7 pagesReporte Práctica 06 Balance de LineasDiego VelásquezNo ratings yet

- Admon de La ProdccDocument9 pagesAdmon de La ProdccMarisela BerriosNo ratings yet

- Importancia de La Medición Del TrabajoDocument10 pagesImportancia de La Medición Del TrabajoDaniel Casanova LeonNo ratings yet

- Apuntes Ingeniería de MétodosDocument9 pagesApuntes Ingeniería de MétodosoriflopNo ratings yet

- Estándares de Mano de ObraDocument3 pagesEstándares de Mano de ObraEdgardo Obregón Dueñas100% (1)

- Definición de Datos EstándarDocument4 pagesDefinición de Datos EstándarAndry Uriel Dzul100% (2)

- Medición de trabajo: técnicas y usos para mejorar procesosDocument11 pagesMedición de trabajo: técnicas y usos para mejorar procesosArmando Quispe Cutipa100% (1)

- Tiempos de Fabricacion - EpnDocument33 pagesTiempos de Fabricacion - EpnStevenRamosNo ratings yet

- Aplicación Del Tiempo Estandar en Las Remuneraciones DelDocument11 pagesAplicación Del Tiempo Estandar en Las Remuneraciones DelWalter Vargas MarquezNo ratings yet

- 2.2. Objetivos Del Muestreo de TrabajoDocument7 pages2.2. Objetivos Del Muestreo de Trabajomarcus.antonio140792No ratings yet

- Calculo de Tiempo EstandarDocument11 pagesCalculo de Tiempo Estandarjuan arturo100% (1)

- ACTIVIDAD 1 UNIDAD 3 Estudio Del Trabajo 2Document7 pagesACTIVIDAD 1 UNIDAD 3 Estudio Del Trabajo 2JUAN CARLOS MANRIQUEZ CARDONANo ratings yet

- Dato EstandarDocument11 pagesDato Estandarhotsaucemix10% (1)

- Sesion 6Document23 pagesSesion 6Erick Alexander Maldonado SenceNo ratings yet

- Métodos de medición de tiemposDocument33 pagesMétodos de medición de tiemposJosept Churqui CondoriNo ratings yet

- A DarleDocument57 pagesA DarleJmanuel MendezNo ratings yet

- Estudio de Tiempos de TrabajoDocument20 pagesEstudio de Tiempos de TrabajoGonzalo Andre83% (6)

- Propósito de La Medición Del TrabajoDocument10 pagesPropósito de La Medición Del TrabajoJESUS ANTONIO ALARCON MENDOZANo ratings yet

- UNIDAD IV Estudio Del Trabajo 1Document34 pagesUNIDAD IV Estudio Del Trabajo 1JoséDeJesúsChagalaLópez50% (2)

- Introduccion A La Medicion Del TrabajoDocument13 pagesIntroduccion A La Medicion Del Trabajoshaparrita89No ratings yet

- Cronometraje IndusrtrialDocument66 pagesCronometraje IndusrtrialFrancisco Ubillus50% (2)

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoFrom EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoNo ratings yet

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209From EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Rating: 5 out of 5 stars5/5 (1)

- Mejora de métodos y tiempos de fabricaciónFrom EverandMejora de métodos y tiempos de fabricaciónRating: 5 out of 5 stars5/5 (2)

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109From EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Rating: 3.5 out of 5 stars3.5/5 (2)

- Permiso de Trabajo DemolicionDocument1 pagePermiso de Trabajo DemolicionKaren LopezNo ratings yet

- Aceptación de Letra de Cambio TripticoDocument2 pagesAceptación de Letra de Cambio TripticoMarbeli Contreras100% (2)

- Lineamientos Generales Sobre La Planificación Del Desarrollo Local (L-1-2009-CO-DFOE)Document14 pagesLineamientos Generales Sobre La Planificación Del Desarrollo Local (L-1-2009-CO-DFOE)Carlos José Mejías RodríguezNo ratings yet

- Tesis Plan de Exportación de Productos Derivados de Guayaba Al Mercado EuropeoDocument191 pagesTesis Plan de Exportación de Productos Derivados de Guayaba Al Mercado EuropeoFrankWehmeyer100% (2)

- MapaDocument1 pageMapaRosa Martha Barrera SolórzanoNo ratings yet

- Memoria Nuevo HorizonteDocument33 pagesMemoria Nuevo Horizonteelsolitario_17_8No ratings yet

- Fundamentos en Gestion IntegralDocument13 pagesFundamentos en Gestion IntegralArelisHurtadoCaBezasNo ratings yet

- Preguntas Capitulo 6 SapagDocument3 pagesPreguntas Capitulo 6 SapagJorge Timbila50% (2)

- Evaluación Julito Cabello y Las Salchipapas MagicasDocument5 pagesEvaluación Julito Cabello y Las Salchipapas MagicasCarla Mandiola50% (10)

- Caso Birth of The SwatchDocument6 pagesCaso Birth of The Swatchaugusto_rc100% (3)

- (5422) Julio 12 de 2019 Publicado 15 de Julio de 2019 PDFDocument323 pages(5422) Julio 12 de 2019 Publicado 15 de Julio de 2019 PDFHugo Mario Ariza PalacioNo ratings yet

- Taller 1 PDFDocument1 pageTaller 1 PDFMARIA ALEJANDRA OTALORA SANABRIANo ratings yet

- LAGACETA01JLTFDocument48 pagesLAGACETA01JLTFLaGacetadeCanariasNo ratings yet

- Herrajes para TelecomunicacionesDocument8 pagesHerrajes para TelecomunicacionesJorge PeñaNo ratings yet

- DescargaDocument1 pageDescargaLuis Angel Santos AlmazanNo ratings yet

- Reaccion de SaponificacionDocument10 pagesReaccion de SaponificacionWilson WongNo ratings yet

- InformeECPContable2022Document2 pagesInformeECPContable2022ANDREY BARRAGANNo ratings yet

- Ejemplos Prácticos VolumetriaDocument3 pagesEjemplos Prácticos Volumetriacarlos100% (2)

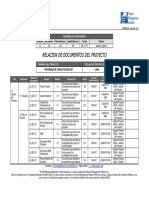

- EGPR - 620 - Ejemplo de Relación de Documentos Del ProyectoDocument12 pagesEGPR - 620 - Ejemplo de Relación de Documentos Del ProyectoIvan GarciaNo ratings yet

- Sistema Financiero PeruDocument2 pagesSistema Financiero PeruMirella AllpajaNo ratings yet

- Bicarbonato de Sodio y Ácido Acético - Ehow en Español PDFDocument4 pagesBicarbonato de Sodio y Ácido Acético - Ehow en Español PDFEduard Caceres OsorioNo ratings yet

- Crisis de Precios y Estrategias Exitosas de Pequeños Productores de Cafe en GuatemalaDocument29 pagesCrisis de Precios y Estrategias Exitosas de Pequeños Productores de Cafe en GuatemalaojldmNo ratings yet

- Actualidad Empresarial PDFDocument3 pagesActualidad Empresarial PDFKaren Gonzales Ramirez100% (1)

- Análisis del libro El arte de empezar 2.0: guía para emprendedoresDocument4 pagesAnálisis del libro El arte de empezar 2.0: guía para emprendedoresdanny arangoNo ratings yet

- Venta Directa PDFDocument0 pagesVenta Directa PDFMiguel Angel Pimentel TamayoNo ratings yet

- Plan estratégico IRTRADocument16 pagesPlan estratégico IRTRABlanca CalderónNo ratings yet

- Mantenimiento suspensión volquete limpieza camino rural JunínDocument4 pagesMantenimiento suspensión volquete limpieza camino rural JunínEvelyn Jesus RiosNo ratings yet

- Llamada P 90 TTDocument2 pagesLlamada P 90 TTPOTIER ANDRESNo ratings yet

- Impacto de La Revolucion Verde en La AgriculturaDocument2 pagesImpacto de La Revolucion Verde en La AgriculturaZulay Vanessa Solarte Rivera Solarte Rivera0% (1)