Professional Documents

Culture Documents

CNC Torno

Uploaded by

Jesús Rincón MartínezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

CNC Torno

Uploaded by

Jesús Rincón MartínezCopyright:

Available Formats

IMOCOM S.A.

DEPARTAMENTO DE CONTROL NUMERICO PRINCIPIOS DE LA PROGRAMACIN CNC PARA TORNOS DE CONTROL NUMERICO CON CONTROL FANUC CNC significa computer numerical control , en espaol control numrico por computador. El control se toma como eslabn de unin entre la mquina y el operario. Para que la mquina pueda trabajar se deben introducir al control los datos geomtricos de la pieza a realizar, los datos tecnolgicos del proceso como velocidad del husillo, avance de mecanizado, conexin del refrigerante etc. Estos datos se introducen en forma de programa. Con ayuda del control se pueden solucionar tareas que con las mquinas convencionales son insolubles. Cuanto ms capaces llegan a ser los controles tanto ms exigen al programador a fin de aprovechar las posibilidades de la mquina. Por medio de un dominio seguro de la tecnologa, buenos conocimientos de programacin y naturalmente prctica el programador podr aplicar sus conocimientos especializados en una mquina CNC de forma mucho ms productiva que en una mquina convencional. LENGUAJE DE PROGRAMACIN ISO Para la programacin de los controles la ISO ha estandarizado el lenguaje de programacin para maquinaria CNC, a parte de esto los fabricantes de cada control disean un lenguaje propio para sus controles que se denomina lenguaje conversacional, interactivo en forma grfica; pero un programador que domine el lenguaje ISO se puede desenvolver bien con cualquier control, es por eso que nos centraremos en este formato de programacin. Como todo idioma, tambin el lenguaje de programacin se compone de palabras, toda palabra significa una orden que el programador da al control, los cdigos de programacin que se manejan son los siguientes:

Cdigos G: creados en principio para describir la geometra de la pieza de trabajo, si la pieza posee lneas rectas, arcos, etc. Cdigos M: Miscelneos o tambin llamados funciones auxiliares se crearon en principio para automatizar las funciones operativas, funciones que realizara el operario como: prender el husillo, prender el refrigerante, etc. Cdigo S: Speed = velocidad de giro del husillo en r.p.m. si programamos S1200 el husillo girar a 1200 r.p.m. Cdigo F: Feed = Alimentacin o avance de mecanizado, es la velocidad con que se mueve la mquina en la operacin de mecanizado, generalmente en las operaciones de torneado se utiliza el avance de mecanizado en milmetros por revolucin, si programamos F0.1 la mquina se mover en la operacin de mecanizado a 0.1 milmetros por revolucin o vuelta de la copa. (mm/rev). En los movimientos donde se necesita mecanizar sin que gire el husillo, se programa el avance de mecanizado F en milmetros por minuto, (en el caso de tornos fresadores con herramienta motorizada) si se programa F80 la mquina se mover a 80 milmetros por minuto (mm/min). Cdigo T: Tool = Herramienta de trabajo, la programacin del nmero de herramienta se hace de acuerdo con el orden operacional del mecanizado especfico de una pieza , es decir, si vamos a roscar una pieza, la primera herramienta T0101 ser la broca centro , la segunda herramienta T0202 ser la broca, la tercera herramienta T0303 el macho de roscado, y as sucesivamente. Los dos primeros dgitos del cdigo T se refieren al numero de posicin de la herramienta en la torreta, y los dos siguientes al corrector de la compensacin de la herramienta. Se programa T0000 Al inicio del programa para cancelar todas las compensaciones de herramienta que han quedado activadas. Cdigos X, Z, U, W, : Estos cdigos se utilizan para designar las coordenadas de trabajo en el torno. En un torno el eje X (U coordenada incremental X) es el desplazamiento del carro trasversal,

determinando los dimetros de la pieza de trabajo, el eje Z (W coordenada incremental Z) es el desplazamiento del carro longitudinal, determinando las longitudes de la pieza. Adems de estos cdigos podemos encontrar el cdigos C, (H coordenada incremental C) para designar el tercer eje, que generalmente es un eje giratorio, utilizado en los tornos fresadores con herramienta motorizada (tambin llamada herramienta viva) . El eje C es la copa que funciona como eje giratorio indexando en grados o interpolando con los ejes X, Z. En este tipo de tornos se puede taladrar, fresar o roscar frontalmente fuera del centro de la pieza, y taladrar, fresar o roscar en sentido trasversal al eje de la pieza de trabajo. Estos cdigos van acompaados de valores numricos X120. Z50. que son las coordenadas a donde debe desplazarse la mquina segn la orden dada. Podemos encontrar otros cdigos como I, K, coordenadas del centro de un arco, P cdigo empleado para un tiempo de espera, Q cdigo utilizado en ciclos de torneado, etc, que se explicarn ms adelante. ESTRUCTURA DE UN PROGRAMA Los programas se numeran con la letra O y se dispone de cuatro dgitos para el nmero del programa, en algunos controles se puede digitar entre parntesis el nombre del programa para una mejor identificacin en la biblioteca de programas y tambin colocar entre parntesis comentarios cuando sea necesario, finalmente se cierra la lnea o bloque de programacin con un asterisco o un punto y coma , los programas siempre se escriben en letras maysculas (en caso de realizarlos en editores de texto en un PC). La cantidad de programas que se pueden almacenar depende de la capacidad del control, se pueden almacenar 64, 125, o 200 programas. Los programas que no caben en la memoria del control generalmente realizados por CAM se introducen a la memoria por medio del sistema DNC (Direct Numerical Control) control numrico directo, en el cual el control se alimenta de la memoria de un computador externo o por una PC card (PCMCIA) en algunos controles.

O1245 (ESTRUCTURA DEL PROGRAMA); Generalmente se utilizan los nmeros de secuencia nmeros de bloque con la letra N que llevan un orden en la edicin del programa se pueden numerar de 10 en 10, de 5 en 5 , de 2 en 2, por si es necesario insertar bloques de programacin entre esto. En la programacin de tornos CNC son necesarios cuando se programa los ciclos de torneado. El conteo de numero de bloques llega hasta N 9999 y seguir con N0000 un nuevo conteo si es necesario. Se utiliza un smbolo / cuando se necesita que determinados bloques de programacin tengan la posibilidad de ejecutarse o no de acuerdo a las necesidades. Si en el panel de control se activa el botn Block delet o block skip, el control no ejecuta los bloques de programacin que comiencen con el smbolo / en este caso no ejecutara el bloque N10. Luego del nmero de bloque se programan los cdigos de instruccin G, M, F, S, T, X, Z, con los que se pueden activar varias funciones pero solo realizar un movimiento por cada bloque de programacin cerrado por el smbolo * o por ; . La estructura del programa se cierra con el cdigo M30 (fin de programa). O1245 (ESTRUCTURA DEL PROGRAMA) * N05 T0000 G40 G21 G97 * / N10 G28 U0 W0 * N20 G54 * N30 T0101 (BROCA CENTRO) * N40 G0 X80. Z5. M4 S1200 * N50 G1 Z-2. F0.12 M8 * N60 G0 X81. Z2.* N250 M30 * Es importante resaltar que la descripcin de algunos cdigos G y M pueden variar de un fabricante de controles a otro dependiendo de la

norma con la que trabajan si es ISO o norma DIN etc, sobretodo algunos cdigos M son asignados de manera diferente por cada fabricante de maquinas CNC de acuerdo a las opciones que incluyan en la mquina. CODIGOS M A continuacin se explicarn los cdigos M ms utilizados en el control FANUC, en la programacin solo se acepta un cdigo M por lnea o bloque de programacin. M0 = Parada intermedia en el programa: se utiliza como una pausa en cualquier parte del programa para que el operario pueda realizar cualquier intervencin necesaria antes de proseguir con la secuencia normal del programa como por ejemplo colocar a tope una pieza, hacer una medicin, retirar viruta acumulada etc. La mquina se detiene en forma indefinida hasta que el operario oprima el botn de inicio del ciclo (cycle start) de esta manera el programa sigue trabajando hasta que finalice el programa. O0001 (EJEMPLO M0) * N05 T0000 G40 G21 G97 * / N10 G28 U0 W0 * / N20 G50 X200. Z189.* N30 T0101 (TOPE) * N40 G0 X80. Z5.* N50 M0 (COLOCAR LA PIEZA A TOPE) * N60 G0X100.Z50.* N70 T0202(BROCA CENTRO) * N80 G0X48.Z2.M4S1200 * N680 M30 * M1 = Parada intermedia opcional en el programa: Es la misma utilidad que el cdigo M0, pero solamente se activa si el operario ha oprimido el botn de parada opcional (optional stop). La mquina se detiene en forma indefinida hasta que el operario oprima el botn de

inicio del ciclo (cycle start) de esta manera el programa sigue trabajando hasta que finalice el programa. M2 = Fin de programa: se utiliza para cerrar la estructura de un programa, el cursor permanece al final del programa. Actualmente se utiliza ms el cdigo M30 como fin de programa. M3 = Encender husillo en sentido horario: Spindle CW (clock wise). El sentido de giro del husillo se determina ubicndose detrs de la copa mirando hacia adelante. Se programa M3 con el cdigo de velocidad de husillo S y el nmero de r.p.m. a las que girar. M3 S1200. Se recomienda despus de realizar un cambio de herramienta colocar el sentido de giro y la velocidad a la que va a girar el husillo para trabajar con dicha herramienta, de lo contrario girar a las r.p.m. que se haban programado para la herramienta anterior. Generalmente para trabajar con brocas, el husillo gira en sentido horario, y para los portaherramientas de trabajo exterior en sentido horario o antihorario, dependiendo si se montan al derecho o al revez en la torreta. M4 = Encender husillo en sentido antihorario: Spindle CCW (counter clock wise), se programa M4 S1200. M5 = Apagar husillo: Spindle stop. Se utiliza generalmente cuando el husillo est girando en un sentido y se debe detener para comenzar a girar en el otro sentido, con el cdigo de fin de programa M30 se apaga tambin el husillo. M8 = Encender el refrigerante: coolant on , enciende el refigerante para la herramienta de corte, debe estar encendido en el panel del control el botn coolant auto para que se encienda y apague con los cdigos del programa. Debe programarse despus de cada cambio de herramienta. M9 = Apagar el refrigerante: coolant off , al final del programa el cdigo M30 apaga tambin el refrigerante.

M10 = Cerrar copa: chuck clamp este cdigo abre automticamente las mordazas de la copa que son accionadas hidrulicamente, se utiliza para cerrar la copa en un ciclo automtico de alimentacin de material (alimentador de barras o jalador de barras). M11= Abrir copa: chuck unclamp este cdigo abre automticamente la copa, se utiliza para abrir la copa en un ciclo automtico de alimentacin de material (alimentador de barras o jalador de barras). M12= Sacar pinola de la contrapunta: quil out, este cdigo saca automticamente la pinola de la contrapunta que se activa hidrulicamente hasta que hace contacto con el material. M13 = Introducir pinola en la contrapunta: quil in, este cdigo introduce automticamente la pinola en la contrapunta. M21 = Desactivar la alarma de la puerta abierta: por seguridad al abrir la puerta de trabajo en modo automtico la mquina se detiene y sale la alarma Door interlock. Se utiliza para desactivar esta alarma cuando es necesario (colocar a tope la pieza de trabajo manualmente). M22 = Activar la alarma de la puerta abierta: este cdigo activa de nuevo la alarma de puerta abierta despus de utilizar el cdigo M21. M30 = Fin de programa: este cdigo cierra la estructura del programa, adems apaga el husillo, el refrigerante, y cuenta una pieza ms en el contador de piezas. M31 = Desactivar la alarma de la copa abierta : chuck unclamp este cdigo se utiliza antes del cdigo M11 para poder abrir la copa en un ciclo automtico de alimentacin de material (alimentador de barras o jalador de barras). M32= Activa la alarma de copa abierta: este cdigo activa de nuevo la alarma de copa abierta, se utiliza despus del cdigo M10 que cierra la copa en un ciclo automtico de alimentacin de material (alimentador de barras o jalador de barras).

M98 = Llamar subprograma a trabajar: se emplea para llamar un subprograma o subrutina a trabajar desde un programa principal, en esta subrutina se programa la trayectoria de mecanizado de una pieza que se repetir varias veces dentro del ciclo de trabajo, y ser llamada cada vez que se necesite. Se programa M98P24 donde 24 es en este caso el nmero de subprograma a llamar. Cuando se programa M98P0051245, se esta utilizando la repeticin automtica del subprograma donde los tres primeros dgitos en este caso 005 son el nmero de repeticiones del subprograma y los cuatro dgitos siguientes 1245 el nmero de subprograma a repetirse, esto quiere decir que el subprograma 1245 se ejecutar 5 veces y luego volver al programa que lo llam. M99 = Fin de subprograma y retorno al programa principal: el cdigo M99 se utiliza como fin de subprograma, esto diferencia un subprograma de un programa principal que termina con el cdigo M30. Al finalizar el subprograma con el cdigo M99 la secuencia de ejecucin regresa al programa principal que llam a este subprograma. Si un programa termina con el cdigo M99 y no es llamado por otro programa, este se repite por si solo indefinidamente. Si se programa M99 P230 la secuencia de ejecucin regresar al numero de bloque N230 del programa principal que llam al subprograma. SISTEMA DE COORDENADAS En la mquina encontramos dos sistemas de coordenadas bsicos uno es el sistema de coordenadas de la mquina, al cual se le llama referencia de mquina, cero de mquina o Home. El otro es el origen de coordenadas de la pieza de trabajo, o cero de pieza. El cero de mquina o Home est determinado generalmente por microswitch en los extremos de recorrido de los ejes X, Z , es un sistema de coordenadas fijo en la mquina. El cero de pieza est determinado por la distancia que hay desde el cero de maquina hasta el centro de la pieza en el eje X, y hasta la cara de la pieza en el eje Z. ACOTADO

Cuando la pieza est agarrada en la copa y el control ubica el origen de coordenadas de la pieza, se puede comenzar a mecanizar enviando la herramienta a cada una de las posiciones nominales. Existen dos posibilidades de definir estas posiciones nominales. MEDIDAS ABSOLUTAS: Se programan los valores X, Z, de la posicin nominal siempre referidos al cero de pieza, todos los valores se miden desde el cero de pieza hasta donde tiene que llegar la herramienta. MEDIDAS RELATIVAS O INCREMENTALES: Se programan los valores U , W, de la posicin medida desde el ltimo punto donde se encuentre la herramienta de trabajo, es decir se da la magnitud que tiene que desplazarse la herramienta para llegar al siguiente punto de destino. El signo indica en que sentido se debe mover la herramienta independientemente de si se encuentra en un cuadrante positivo o negativo del sistema de coordenadas cartesiano. En un bloque de programacin se puede combinar una coordenada absoluta con una relativa: G1 X30. W-10. F0.1*

CODIGOS G A continuacin se explicarn los cdigos G necesarios para la programacin de torneado C.N.C. Dentro de los cdigos G se encuentran los cdigos modales que quedan activados en el programa hasta que sean cancelados o cambiados por otros. En una lnea o bloque se pueden programar varios cdigos G desde que no se cancelen entre s es decir que cumplan funciones diferentes. Los cdigos G bsicos son G0, G1, G2, G3, y G4. Estos cdigos son comunes a la mayora de controles, de ah en adelante los cdigos

pueden variar de acuerdo al fabricante de control o a la estandarizacin que utilice (norma DIN, ISO, etc). G0 Posicionamiento en marcha rpida: Este es un cdigo modal, se utiliza para acercar la herramienta a la pieza de trabajo en marcha rpida antes de iniciar el mecanizado y para alejarse de esta despus de haber mecanizado. La mquina se desplaza con la mxima velocidad hasta las coordenadas programadas. El formato de programacin es el siguiente: G0 X32. Z2.* En este caso la mquina se mover desde donde est hasta el dimetro 32mm y a 2mm de la cara de la pieza moviendo los dos ejes a la vez. Se puede programar movimiento rpido en un solo eje G0 X10. G0 Z5. G1 Mecanizado en lnea recta: Tambin llamado interpolacin lineal. Este cdigo se utiliza para mecanizar toda trayectoria en lnea recta ( refrentar, cilindrar, taladrar, hacer conos y chaflanes, ranurar, tronzar). La mquina se mueve con avance de mecanizado programado con el cdigo F. Al programar los ejes X y Z a la vez, se generan fcilmente trayectorias cnicas (interpolacin lineal de los dos ejes) .El cdigo G1 es modal acta hasta cuando se coloque otro cdigo G distinto que lo cancele. El cdigo F debe programarse por lo menos en la primera instruccin donde se trabaje con el cdigo G1; como el cdigo F es modal acta hasta cuando se cambie de avance. El formato de programacin es el siguiente: G1 X45. F0.1 * En este caso la mquina se mover en lnea recta refrentando la pieza de trabajo hasta un dimetro de 45mm. con una velocidad de 0.1mm/revolucin (de la copa). Si se programa G1 Z-30. F0.15 la mquina se mover en lnea recta cilindrando la pieza hasta una longitud de 30mm con un avance de 0.15 mm/rev. Si se programa G1 X20. Z30. F0.12 la mquina se mover en lnea recta con avance de mecanizado F 0.12 mm/revolucin hasta la coordenada X20. y Z30. describiendo una trayectoria cnica.

G2 Interpolacin circular en sentido horario: este cdigo modal se utiliza para mecanizar arcos y semiesferas donde la herramienta describe una trayectoria circular en sentido de las manecillas del reloj. Este cdigo tambin se acompaa del avance de mecanizado F. El formato de programacin es el siguiente: G2 X40. Z-60. R25. F0.12 * Donde: X40. y Z-60. son las coordenadas del punto donde termina el arco, R25. es el radio del arco y F0.12 el avance de mecanizado para dicho arco. Se puede programar cualquier radio que sea mayor a la distancia entre el punto de inicio y el punto final del arco. Otro formato para G2 es: G2 X40. Z-60. I-20. K19.F0.12 * Donde: X40. y Z-60. son igualmente las coordenadas del punto donde termina el arco, I-20. y K19. son las coordenadas relativas del centro del arco con respecto al punto inicial del arco (I corresponde a X, K corresponde a Z). Con este ltimo formato es ms dispendioso calcular las coordenadas del centro del arco con respecto al punto inicial, por eso se recomienda utilizar el primer formato donde solamente se programa el punto final del arco y el radio de este. G3 Interpolacin circular en sentido antihorario: este cdigo modal se utiliza para mecanizar arcos y semiesferas donde la herramienta describe una trayectoria circular en sentido contrario a las manecillas del reloj. Este cdigo tambin se acompaa del avance de mecanizado F. El formato de programacin es el siguiente: G3 X50. Z-70. R35. F0.1 * Donde: X50. y Z-70. son las coordenadas del punto donde termina el arco, R35. es el radio del arco y F0.1 el avance de mecanizado para dicho arco. Se puede programar cualquier radio que sea mayor a la distancia entre el punto de inicio y el punto final del arco. Otro formato para G3 es: G3 X40. Z-60. I-20. K19.F0.12 *

Donde: X40. y Z-60. son igualmente las coordenadas del punto donde termina el arco, I-20. y K19. son las coordenadas relativas del centro del arco con respecto al punto inicial del arco (I corresponde a X, K corresponde a Z). Con este ltimo formato es ms dispendioso calcular las coordenadas del centro del arco con respecto al punto inicial, por eso se recomienda utilizar el primer formato donde solamente se programa el punto final del arco y el radio de este. G4 Tiempo de espera: Este cdigo se utiliza cuando se necesita una pausa temporizada en el programa. Despus de cumplir el tiempo programado el proceso sigue con la secuencia del programa. El formato de programacin es el siguiente: G4 P1000 * Donde: P es el tiempo de espera programado en milsimas de segundo, en este caso se ejecuta una pausa de 1 seg. El tiempo de espera se puede programar en los taladrados al llegar al fondo del agujero, donde al temporizar se rompe bien la viruta y deja bien acabado el fondo del agujero. G1 Z-12. F0.08 * (TALADRA A UNA PROFUNDIDAD DE 12 MM) G4 P500 * (TEMPORIZA MEDIO SEGUNDO) G0 Z3.* (SE RETIRA EN MARCHA RPIDA A 3MM DE LA PIEZA) Tambin se utiliza para dejar bien acabado y cilndrico el fondo de las ranuras. G1 X22. F0.08 * (RANURA HASTA UN DIMETRO DE 12MM) G4 P200 * (TEMPORIZA 0,2 SEG.) G0 X27.* (SE RETIRA EN MARCHA RPIDA A UN DIMETRO DE 27MM) Se utiliza para temporizar la apertura y cierre de la copa al alimentar automticamente la pieza de trabajo (con alimentador de barras o jalador de barras).

M5* (APAGAR HUSILLO) G0 X7. Z0.5* (UBICA LA HERRAMIENTA QUE HACE DE TOPE) M31* (DESACTIVA ALARMA DE COPA ABIERTA) M11* (ABRE LA COPA) G4 P1500* (TEMPORIZA PARA QUE LA PIEZA HAGA TOPE) M10* (CIERRA COPA) G4 P1500* (TEMPORIZA PARA QUE LA COPA CIERRE BIEN) M32* (ACTIVA LA ALARMA DE COPA ABIERTA) G0 X120. Z150.* (SE ALEJA PARA CAMBIO DE HERRAMIENTA) Otra forma de programar el cdigo G4 es utilizando X en vez de P. G4X1.5 de esta forma temporizar 1.5 seg. Se recomienda utilizar el primer formato con P para evitar confusin con la coordenada X. G20 Trabajar en pulgadas: Este cdigo se utiliza al inicio del programa para especificar que las dimensiones se programaran en pulgadas. Es un cdigo modal. G20 * G0 X1.5 Z0.2 * En la pantalla del control se vern las coordenadas con cuatro decimales despus del punto X1.5000 Z0.2000 G21 Trabajar en milmetros: Este cdigo se utiliza al inicio del programa para especificar que las dimensiones se programaran en milmetros. Es un cdigo modal. G21 * G0 X1.5 Z0.2 * En la pantalla del control se vern las coordenadas con tres decimales despus del punto X1.500 Z0.200 G28 Referencia de mquina: Este cdigo se utiliza para enviar la mquina al Home o referencia de mquina en forma automtica, la mquina se mueve en marcha rpida hasta alcanzar el cero en cada eje, se enva a referencia primero el eje X y luego Z. Se utiliza

generalmente cuando es necesario enviar la mquina a referencia antes de cambiar herramienta, o tambin al terminar el programa se enva a referencia para facilitar el cambio de pieza al operario. Este no es un cdigo modal y se programa siempre junto con las coordenadas relativas U, W. La mquina se referencia llegando generalmente al extremo del recorrido de cada eje. G28 U0 W0 (REFERENCIA EJE X y Z)* Compensacin del radio del inserto: G40 = Cancelar compensacin de radio. G41 = Compensar radio a la izquierda del contorno programado. G42 = Compensar radio a la derecha del contorno programado. La compensacin del radio del inserto (en la punta) se utiliza generalmente cuando se necesita generar perfiles con arcos y conos muy exactos (troquelera y moldes). Todos los insertos poseen un radio en la punta, este radio vara en tamao dependiendo de la aplicacin del inserto, para desbastes fuertes se utiliza insertos con radio grande, para acabados insertos con radio pequeo. Al mecanizar conos y radios se genera un sobrematerial (porque el inserto no es de filo vivo) que depende del tamao del radio del inserto, entre ms grande el radio ms grande el sobrematerial. Al programar la compensacin del radio el control corrige la trayectoria de la herramienta para acercarla al contorno programado. G41 = Compensar radio a la izquierda del contorno programado: se utiliza para compensar la trayectoria de la herramienta cuando avanza hacia la copa en mecanizados interiores, la punta del inserto se encuentra a la izquierda del contorno programado. G42 = Compensar radio a la derecha del contorno programado: se utiliza para compensar la trayectoria de la herramienta cuando avanza hacia la copa en mecanizados exteriores, la punta del inserto se encuentra a la derecha del contorno programado. Al oprimir la tecla Men offset en la tabla de geometra aparece adems de las casillas para compensar la herramienta en el eje X y Z

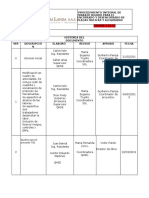

la casilla R donde se anota el valor del radio de la punta del inserto y la casilla T donde se anota un cdigo que depende del ngulo en que ataca la herramienta la pieza de trabajo. Tabla de compensaciones geomtricas de herramienta: X T 01 3 02 2 03 3 0.000 5.430 1.345 0.000 3.208 2.543 0.8 0.4 0.2 Z R

G40 = Cancelar compensacin de radio: se programa al finalizar el contorno del perfil despus de haber compensado la trayectoria con G41 G42. Reglas para la compensacin del radio del inserto: Realizar la compensacin del radio en la trayectoria anterior al inicio del mecanizado (trayectoria de compensacin) utilizando solamente los cdigos G0 G1. Esta trayectoria de compensacin debe ser ms grande que el radio de la herramienta. Programar contornos con ranuras o entalles donde el radio de herramienta pueda entrar, de lo contrario se generaran alarmas de sobrecorte. Al finalizar el contorno descompensar el radio de herramienta con el cdigo G40 junto con un cdigo G0 G1 (trayectoria de descompensacin).

Colocar al inicio del programa el cdigo G40 para cancelar cualquier compensacin de radio que pudo haber quedado activa. G50 Limita las r.p.m. mximas / fijar cero pieza: Se utiliza para limitar las r.pm. mximas cuando se programa el cdigo G96 que mantiene constante la velocidad de corte en m/min. Se limitan las r.p.m. a un valor adecuado, porque al variar el dimetro de la pieza se aumentan las r.p.m. . Si no se limitan las r.p.m. alcanzan la velocidad mxima del husillo cuando la herramienta se acerca al centro de la pieza. G96 S180 M4 * G50 S2500 * Donde: S180 es la velocidad de corte en metros/minuto, y S2500 son las r.p.m mximas que alcanzar el husillo cuando la herramienta este cerca al centro de la pieza. Al programar las r.p.m. fijas con el cdigo G97 el cdigo G50 no limita la velocidad ejemplo: G97 S2700 el husillo girar a 2700 r.p.m..y no limitar las r.p.m a 2500 como se program con el cdigo G50. El cdigo G50 se utiliza tambin para fijar directamente en el programa las coordenadas del cero de pieza. Se programa antes el cdigo G28 para enviar a referencia la mquina, y luego se fija con el cdigo G50 la distancia que hay desde home hasta el centro de la pieza en X y hasta la cara de la pieza en Z, se colocan siempre con valores positivos. O1245 * N05 T0000 G40 G21 G97* / N10 G28 U0 W0* / N20 G50 X135.435 Z201.987* N30 T0101 (BROCA CENTRO)* N40 G0 X80. Z5. M4 S1200* N50 G1 Z-2. F0.12 M8* N60 G0 X81. Z2.*

Actualmente se graban las coordenadas de cero de pieza en unas tablas numeradas del 1 al 6 es la forma ms segura para fijar el cero de pieza. All se graban las coordenadas mecnicas con su signo correspondiente en X y Z . Para activar el cero de pieza se programa el cdigo correspondiente a cada tabla, si el cero de pieza se grab en la tabla 1 se coloca en el programa G54, si se grab en la tabla 2 se coloca G55, y as hasta el G59.

G54 Grabar cero de pieza en la tabla 1. G55 Grabar cero de pieza en la tabla 2. G56 Grabar cero de pieza en la tabla 3. G57 Grabar cero de pieza en la tabla 4. G58 Grabar cero de pieza en la tabla 5. G59 grabar cero de pieza en la tabla 6. Las coordenadas del cero de pieza se pueden grabar en cualquiera de las tablas numeradas del 1 al 6, activadas para este fin, es la forma ms segura para fijar el cero de pieza. All se graba la distancia que hay desde home hasta el centro de la pieza en X y hasta la cara de la pieza en Z, se colocan las coordenadas mecnicas con el signo correspondientes. Para activar el cero de pieza se programa al inicio del programa el cdigo correspondiente a cada tabla, si el cero de pieza se grab en la tabla 1 se coloca en el programa G54, si se grab en la tabla 2 se coloca G55, y as hasta el G59. Oprimiendo la tecla Menu ofset , luego [ Des tr] , luego [Trabajo] se encuentran las tablas de ceros de pieza : 00 X0.000 Z0.000 02 (G55) X0.000 Z0.000

01 (G54) X-180.654 Z-201.987

03 (G56) X0.000 Z0.000

En este caso se grabaron las coordenadas del cero de pieza en la tabla numero 1, en el programa se coloca el cdigo G54 y cuando el control lee este cdigo se fijan las coordenadas de cero pieza. O1245* N05 T0000 G40 G21 G97* N10 G28 U0 W0* N20 G54* N30 T0101 (BROCA CENTRO)* N40 G0 X80. Z5. M4 S1200* N50 G1 Z-2. F0.12 M8*

You might also like

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109From EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109No ratings yet

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109From EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Rating: 3.5 out of 5 stars3.5/5 (2)

- CNC TornoDocument31 pagesCNC TornoCarlos Arturo BeltranNo ratings yet

- Torno CNCDocument75 pagesTorno CNCGianiMauricioQuinteroBautista100% (1)

- CNC Torno 2 PDFDocument31 pagesCNC Torno 2 PDFSantiago TellezNo ratings yet

- Progamacion CNC Centro de MecanizadoDocument118 pagesProgamacion CNC Centro de Mecanizadogatova100% (4)

- Progamacion CNC Centro de Mecanizado1Document52 pagesProgamacion CNC Centro de Mecanizado1Daniel VelezNo ratings yet

- Códigos GDocument5 pagesCódigos GArmando JuarezNo ratings yet

- Programacion Torno CNC FanucDocument120 pagesProgramacion Torno CNC FanucDAVID FIGUEROA100% (8)

- Progamacion CNC Centro de MecanizadoDocument105 pagesProgamacion CNC Centro de MecanizadoLui Gonzalo Quipe Rodríguez100% (3)

- Progamacion CNC Centro de MecanizadoDocument107 pagesProgamacion CNC Centro de MecanizadoandresNo ratings yet

- Programación en CNC Control FANUCDocument91 pagesProgramación en CNC Control FANUCangelyNo ratings yet

- CNC TornoDocument26 pagesCNC Tornorcpl7No ratings yet

- Codigos Genericos de Programacion.Document54 pagesCodigos Genericos de Programacion.Ptr Ramirez CardenasNo ratings yet

- CNC TornoDocument21 pagesCNC TornotiraeraranNo ratings yet

- Fdocuments - Es - Programacion Torno CNC 55b079b048ce7Document120 pagesFdocuments - Es - Programacion Torno CNC 55b079b048ce7Esteban NeutoNo ratings yet

- Imocom: Centro de Formacion TecnologicaDocument124 pagesImocom: Centro de Formacion TecnologicaAnto Solalinde100% (1)

- Estructura de Un ProgramaDocument19 pagesEstructura de Un ProgramaJose ChuyesNo ratings yet

- Manual Torno CNCDocument127 pagesManual Torno CNCJimmy Carlos Tone LimaNo ratings yet

- Ensayo CNCDocument15 pagesEnsayo CNCEddy OrdóñezNo ratings yet

- Manual de Programación y Uso de Un Torno CNC (2 Parte)Document41 pagesManual de Programación y Uso de Un Torno CNC (2 Parte)Claudio Salcedo CoaquiraNo ratings yet

- Control Numerico ComputarizadoDocument18 pagesControl Numerico ComputarizadoginnebraNo ratings yet

- Programacion Torno CNCDocument120 pagesProgramacion Torno CNCAngelica Patricia Laiton Pinilla100% (12)

- ¿Qué Es Un Sistema CNC?: Codigos de Programación para CNC Tipos G y MDocument6 pages¿Qué Es Un Sistema CNC?: Codigos de Programación para CNC Tipos G y MDaniel GarciaNo ratings yet

- Práctica de CNCDocument14 pagesPráctica de CNCTani Abi Nanis HernandezNo ratings yet

- MANUAL DE PROGRAMACIÃ"N Y USO DE UN TORNO CNC (2 Parte)Document41 pagesMANUAL DE PROGRAMACIÃ"N Y USO DE UN TORNO CNC (2 Parte)usatuNo ratings yet

- Unidad 3Document30 pagesUnidad 3Jose De La O Ulin100% (1)

- Curso de Maquinas CNC Capitulo 4.1Document7 pagesCurso de Maquinas CNC Capitulo 4.1Carlos Fredy EcheverríaNo ratings yet

- CNC TornoDocument64 pagesCNC TornoLizzi RuizNo ratings yet

- Informe Codigos GDocument26 pagesInforme Codigos GByron Montero0% (1)

- Curso CNC Torno CNC U AndesDocument35 pagesCurso CNC Torno CNC U AndesCamilo Antonio Malaver ChaconNo ratings yet

- CNC PresentacionDocument55 pagesCNC PresentacionKry Kro100% (1)

- Cuestionario 2 Manufactura AvanzadaDocument7 pagesCuestionario 2 Manufactura AvanzadaJABGE FANNo ratings yet

- Desarrollo de La Unidad 4Document17 pagesDesarrollo de La Unidad 4Rosalinda Barrios de la cruzNo ratings yet

- P2 Programación ISO V1.2Document4 pagesP2 Programación ISO V1.2DiegoChonilloNo ratings yet

- Tu Propio Router CNCDocument140 pagesTu Propio Router CNCNCARRILLO8167% (6)

- Códigos G y MDocument3 pagesCódigos G y MjoepadronNo ratings yet

- Control NuméricoDocument28 pagesControl NuméricoPOLLO12394% (17)

- Ensayo CNCDocument15 pagesEnsayo CNCSally Ortega100% (2)

- Resumen Gonzalez PorrasDocument16 pagesResumen Gonzalez PorrasLuis Gonzalez PorrasNo ratings yet

- Procesos de FabricacionDocument8 pagesProcesos de FabricacionJesus E. FajardoNo ratings yet

- Informe Torno CNCDocument9 pagesInforme Torno CNCMckChambiNo ratings yet

- Curso de Maquinas CNC Capitulo 2Document54 pagesCurso de Maquinas CNC Capitulo 2Carlos Fredy EcheverríaNo ratings yet

- Maquinado CNCDocument10 pagesMaquinado CNCSamaí PachecoNo ratings yet

- Guía Introducción Al Control Numérico Computarizado - CNC PDFDocument11 pagesGuía Introducción Al Control Numérico Computarizado - CNC PDFRobert PizarroNo ratings yet

- CNCDocument5 pagesCNCjhimbo12No ratings yet

- Tema 11 Introduccion Al Control Numerico 3 PDFDocument36 pagesTema 11 Introduccion Al Control Numerico 3 PDFJOSE IGNACIO CORONADO HERNÁNDEZNo ratings yet

- Expo CNC PugaDocument22 pagesExpo CNC PugaLily PalaciosNo ratings yet

- Practica 3Document25 pagesPractica 3KarlaNo ratings yet

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209From EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209No ratings yet

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208From EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Rating: 4 out of 5 stars4/5 (1)

- UF1254 - Reparación o sustitución de elementos estructurales de vehículosFrom EverandUF1254 - Reparación o sustitución de elementos estructurales de vehículosRating: 4.5 out of 5 stars4.5/5 (3)

- Preparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109From EverandPreparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109No ratings yet

- Cálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109From EverandCálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109No ratings yet

- Control de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalFrom EverandControl de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalRating: 5 out of 5 stars5/5 (4)

- Puesta en marcha de sistemas de automatización industrial. ELEM0311From EverandPuesta en marcha de sistemas de automatización industrial. ELEM0311Rating: 3 out of 5 stars3/5 (1)

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209From EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Rating: 5 out of 5 stars5/5 (1)

- Proceso de mecanización por arranque de viruta. FMEH0109From EverandProceso de mecanización por arranque de viruta. FMEH0109Rating: 5 out of 5 stars5/5 (1)

- 3 Calculo de Lodos - MemoriaDocument2 pages3 Calculo de Lodos - MemoriaWalker Mendez100% (2)

- Aplicaciones de Bombeo Neumatico ContinuoDocument42 pagesAplicaciones de Bombeo Neumatico ContinuoLlycmaNo ratings yet

- Manual Tecnico NacobreDocument120 pagesManual Tecnico Nacobregerardo pérezNo ratings yet

- Examen ContabilidadDocument10 pagesExamen Contabilidadeli ReyesNo ratings yet

- Crucigrama 1 - Leandro LauraDocument1 pageCrucigrama 1 - Leandro LauraLeandro Javier100% (2)

- Unidad 1 Equipos Primarios de Una Subestación EléctricaDocument46 pagesUnidad 1 Equipos Primarios de Una Subestación EléctricaDavid Castañeda67% (3)

- Familia de Palabras Mapa Mental Color Pastel Dibujo A ManoDocument1 pageFamilia de Palabras Mapa Mental Color Pastel Dibujo A ManoOmar Alejandro Guerrero GomezNo ratings yet

- Guía Básica de Resistencias ElectrónicasDocument9 pagesGuía Básica de Resistencias Electrónicasinformatica tecnicaNo ratings yet

- SONCCO TINTAYA, DAVID (REACTORES) CorreccionDocument5 pagesSONCCO TINTAYA, DAVID (REACTORES) CorreccionDavid Joel TintayaNo ratings yet

- Iperc - Sistema de Drenaje Pluvial - Huanuco PDFDocument1 pageIperc - Sistema de Drenaje Pluvial - Huanuco PDFEddsonLeónGoñiNo ratings yet

- Acta de Recepcion-GrassDocument11 pagesActa de Recepcion-GrassAbrahan Salvatierra MendozaNo ratings yet

- Buenas Prácticas Constructivas, Errores Frecuentes Medidas de PrevenciónDocument100 pagesBuenas Prácticas Constructivas, Errores Frecuentes Medidas de PrevenciónJorge RosasNo ratings yet

- TARIFA PVP PANTALLAS TUBOS LED 2013 Baja PDFDocument6 pagesTARIFA PVP PANTALLAS TUBOS LED 2013 Baja PDFfrioelectNo ratings yet

- 06 - (JB) Procedimiento de Encofrado y Desencofrado de Placas Macizas y AligeradasDocument11 pages06 - (JB) Procedimiento de Encofrado y Desencofrado de Placas Macizas y AligeradasAna Milena RojasNo ratings yet

- Principios de OsteosintesisDocument46 pagesPrincipios de OsteosintesisJorge Reynnel Rodriguez67% (6)

- Techos de ChapasDocument69 pagesTechos de ChapasAnonymous z9nuGmPwR100% (1)

- Trabajo de TecnoporDocument27 pagesTrabajo de TecnoporAnonymous HvhNSZNo ratings yet

- Tratamiento de Lixiviados Por Osmosis InversaDocument16 pagesTratamiento de Lixiviados Por Osmosis InversaTRABAJOS ESCRITOS MEDELLINNo ratings yet

- Presupuesto Aa Tramonti Duomo Completo Marzo 2022Document49 pagesPresupuesto Aa Tramonti Duomo Completo Marzo 2022wio55No ratings yet

- Materiales Pétreos NaturalesDocument16 pagesMateriales Pétreos NaturalesMaria Isabel Rodriguez DiazNo ratings yet

- Itemizado Base OXXO COCHARCAS 11-04-19Document13 pagesItemizado Base OXXO COCHARCAS 11-04-19Renzo Rosas100% (1)

- Informe Exp 2 UTADocument17 pagesInforme Exp 2 UTARicardo Gómez MNo ratings yet

- Historia Del TaladroDocument6 pagesHistoria Del TaladroamilcarNo ratings yet

- Momento de Inercia de Un Camion MixerDocument5 pagesMomento de Inercia de Un Camion MixerChema De CayonNo ratings yet

- Manual Soldadora TigDocument3 pagesManual Soldadora TigDiego CastilloNo ratings yet

- Cambios Estado Fusion Solificacion Vaporización CondensacionDocument6 pagesCambios Estado Fusion Solificacion Vaporización Condensacionaucadenas100% (1)

- Aromatizantes - Aura Fresca ModifDocument42 pagesAromatizantes - Aura Fresca ModifVanessa CollazosNo ratings yet

- Sujetadores Roscados RealDocument32 pagesSujetadores Roscados RealJuanManuelChoqueGarciaNo ratings yet

- Quema de CañaDocument14 pagesQuema de CañaLuis Gustavo Cruz CarhuapomaNo ratings yet

- Brochure Farax ConfeccionesDocument13 pagesBrochure Farax ConfeccionesELINo ratings yet