Professional Documents

Culture Documents

Aco Inox Dicas Acesita Soldagem

Uploaded by

bluesky4Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Aco Inox Dicas Acesita Soldagem

Uploaded by

bluesky4Copyright:

Available Formats

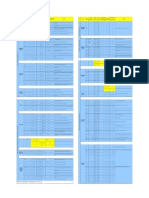

PROBLEMAS QUE PODEM OCORRER COM O PROCESSO ELETRODO REVESTIDO E SUAS SOLUES PROBLEMA

Respingos na solda

DICAS DE SOLDAGEM DO AO INOX

CAUSA POSSVEL

SOLUO POSSVEL

1.Experimente diminuir a amperagem. 2.Inverta as posies do cabo (eletrodo) com o grampo-terra. 3.Diminua o comprimento do arco. 4.Mude o ngulo do eletrodo. 5.Veja as recomendaes do fabricante para armazenagem do eletrodo em estufas. 1.Diminua a amperagem. 2.Use eletrodo de dimetro menor. 3.Mude o ngulo do eletrodo de forma que a fora do arco mantenha o metal nas extremidades laterais do cordo. 4.Use uma velocidade de soldagem uniforme. 5.Diminua o tecimento (oscilao). 6.Diminua o arco . 1.Use eletrodos de uma embalagem nova. Se o problema continuar, coloque os eletrodos em estufas. 1.Remova carepas, pontos oxidados (ferrugem), umidade, leo, graxas, etc. 2.Mantenha a poa derretida por tempo suficiente para permitir que os gases escapem do metal antes que ele se solidifique. 3.Use arco curto. 4.Veja se os eletrodos esto armazenados nas estufas com as temperaturas corretas e use cochichos durante a soldagem. 5.Troque de eletrodo. 6.Ao abrir o arco no afaste bruscamente o material. 7.Diminua a amperagem. 1.Use uma amperagem mais alta. 2.Use tcnica de soldagem de cordes retos (sem tecimento). 3.Providencie um melhor acostamento. 4.Faa goivagem com processo arc-air e esmerilhamento at o metal ficar limpo. 5.Aumente a velocidade de soldagem ou diminua o dimetro do eletrodo. 6.Aumente a velocidade de avano. 1.Aumente a amperagem. 2.Diminua a velocidade de soldagem. 3.Use eletrodo de dimetro pouco espesso em chanfro de grande profundidade e estreito. 4.Deixe folga na base da junta de aproximadamente 3,0 mm. 1.Reduza a penetrao usando as mais baixas amperagens possveis. 2.Utilize eletrodos de pequenos dimetros. 3.Encha cada uma delas antes de extinguir o arco. Use uma tcnica de retrocesso de forma a terminar o cordo na cratera. 4.O primeiro cordo deve estar com uma dimenso suficiente e com um formato plano ou ligeiramente convexo. Para aumentar a dimenso do cordo use baixa velocidade de soldagem, arco curto ou incline a pea, aproximadamente, 5 (cinco graus) e solde subindo. Solde sempre com a pea quente. 5.Juntas rgidas so mais propensas a trincar na solda. Se possvel, solde sempre em direo s partes no restritas. Deixe uma folga de 1,0 mm (um milmetro) entre as peas para movimentos livres de contrao quando a chapa esfriar. 1.Faa a limpeza bem feita da escria e aps cada passe, se possvel, limpe com escova rotativa. 2.Esmerilhe bem e se houver entradas profundas encha com solda, esmerilhe e faa ensaio com lquido penetrante. 3.Se o chanfro no permitir um movimento angular do eletrodo, esmerilhe a crista do cordo para continuar. 4.Distribua os passes de modo que o ltimo passe da camada no fique muito estreito. Se isto acontecer esmerilhe para dar mais espao para o ltimo passe da camada. 5.Elimine as mordeduras do passe anterior com esmerilhamento, e cuide para que isso no acontea novamente. 6.Aumente a amperagem.

1.Amperagem pode estar alta para o tipo e dimetro do eletrodo 2.Polaridade pode estar invertida para o tipo de eletrodo. 3.Comprimento do arco muito longo. 4.Metal derretido est escorrendo na frente do arco. 5.Eletrodo pode estar com umidade. 1.Amperagem pode estar alta. 2.Dimetro do eletrodo pode estar grande para a junta. 3.ngulo do eletrodo errado. 4.Velocidade de soldagem incorreta. 5.Tecimento (oscilao) excessivo. 6.Arco longo 1.A polaridade e intensidade de corrente esto dentro das recomendaes, porm a ao do arco est difcil e errada. 1.A pea est com sujeira na junta. 2.A poa no est sendo derretida no tempo correto, ou seja, a velocidade de avano muito rpida. 3.Arco muito longo. 4.Umidade no eletrodo. 5.Eletrodo com revestimento quebrado ou o revestimento colocado excentricamente em relao ao ncleo . 6.Abertura do arco incorreta. 7.Amperagem muito alta. 1.Amperagem pode estar baixa. 2.Cordes de solda podem estar muito largos. 3.Folga entre as juntas est excessiva. 4.Falta de goivagem do outro lado da solda. 5.Cordes com muito volume de solda para a junta. 6.Velocidade de avano muito baixa. 1.Amperagem muito baixa. 2.Velocidade de soldagem muito rpida (alta). 3.Dimetro do eletrodo grande para a junta. 4.A folga na base da junta est menor ou sem nenhuma folga (afastamento) 1.Amperagem muito elevada. 2.Eletrodos de dimetro excessivo. 3.Trincas na cratera. 4.Trincas nas soldas de passes mltiplos de topo ou de filete.

Mordeduras A mordedura tem efeito indesejvel na aparncia de uma solda e tambm pode enfraquecer a junta. Soldagem difcil. Porosidade e furos superficiais.

Falta de fuso.

Falta de penetrao.

Trincas

5.Apesar de todos os cuidados tomados, continuam as trincas.

Incluso de escria.

1.M limpeza do cordo de solda. 2.Irregularidades no corte ou chanfro da pea, provocados por entrada do arco a plasma. 3.Cordo de solda muito convexo. Acontece muito nos passes de raiz, na posio vertical ascendente ou em chanfros muito estreitos. 4.Passes mal distribudos dentro do chanfro. 5.Mordedura no passe anterior. 6.Amperagem muito baixa.

TCNICAS E CUIDADOS PARA UMA BOA SOLDAGEM COM ELETRODO REVESTIDO

n

Oportunidade de Negcio

Esta coluna faz parte de um programa que visa ampliar a utilizao do ao inox e atrair novos investidores para o setor. Nela apresentamos sugestes para implantao de empreendimentos produtivos que podem ser executados a partir da aplicao de capitais relativamente pequenos. Estamos disposio dos empresrios para fornecer informaes complementares.

O arco deve ser sempre aberto dentro do chanfro, ou no local onde o cordo ir passar. Nunca nas proximidades para evitar que se crie uma regio de alta temperatura que ao esfriar rapidamente (tempera) possa causar uma trinca. Ao abrir o arco, na utilizao de eletrodos bsicos e arames tubulares em ao inox, no deve nunca along-lo em demasia. Ao fazer o enchimento do chanfro, devemos sempre colocar no seu incio e final um pedao de material com as mesmas composies qumicas do metal-base. Esse procedimento permite que o chanfro fique perfeitamente preenchido tanto no incio como no final. Ao iniciar um cordo de solda, no se deve abrir o arco na extremidade da junta, mas sim a alguns milmetros de distncia desta, retornando at a mesma e depois continuando a operao de soldagem normalmente no sentido inverso. Na troca de eletrodos, continua-se a solda no no ponto em que se havia parado mas deve-se proceder do mesmo modo descrito acima.

ABERTURA DO ARCO

PLACAS DE SINALIZAO: Existem vrias solues para a fabricao de placas de sinalizao, backlight., frontlight, totens e produtos afins. Cada elemento de sinalizao tem por finalidade atender as necessidades de comunicao, caracterizando um sistema esteticamente melhor pelo acabamento do material, pelo baixo custo de manuteno, pela sua durabilidade, ou ainda de melhor resistncia.

Incio de Soldagem Fig. 1 15 mm

Sentido Final dos Passes Fig. 3 15 mm

Indicao do aqurio HOKKAIDO Placa indicando Restaurante

Centro Cultural de SOKA GAKKAI

Sentido Inicial dos Passes Fig. 2

n

Trmino da Soldagem Fig. 4

No final da soldagem, no se deve retirar o eletrodo e parar a operao, mas deve-se retornar no sentido inverso de soldagem at alguns milmetros antes e ento retirar o eletrodo o mais lentamente possvel (fig. 4).

Placa indicando instalaes do Contry Clube de Takino

DICAS para a soluo de problemas com ao inox

A resistncia corroso de uma solda pode ser bem diferente da resistncia do metal base. Ela pode ser menor quando o material sofrer alguma transformao metalrgica durante a soldagem, como o caso bem conhecido da sensitizao em alguns aos austenticos, ou pode ser at maior, quando o metal de adio mais nobre que o metal base (por exemplo, um arame de adio com teor de cromo mais alto). A resistncia corroso da solda depende muito tambm da qualidade e dos cuidados na execuo da soldagem. Um problema freqente a formao de cavidades e frestas na solda, que diminuem muito a resistncia corroso, principalmente em ambientes com cloreto. Resduos do fluxo de soldagem e respingos no removidos so frestas ideais para este tipo de corroso se iniciar. Deve ser dada ateno especial a soldas feitas fora de posio, onde a escria do eletrodo (em geral, bsicas) de remoo mais difcil. importante estar atento tambm microtrincas, que so pequenas fissuras que se formam na superfcie do material durante o resfriamento devido contrao do ao (quando o processo de soldagem no est adequado, por exemplo, o material est muito preso e no pode contrair) . Estas trincas podem ser invisveis a olho nu, porm tambm servem como stios para a corroso por frestas, e devem ser evitadas.

You might also like

- Proibição Revestimento Eletrolítico em Parafusos Estojos Porcas e ArruelasDocument15 pagesProibição Revestimento Eletrolítico em Parafusos Estojos Porcas e Arruelasdaniel oliveiraNo ratings yet

- Sa 105 e Astm A105Document1 pageSa 105 e Astm A105Henrique Anderson da SilvaNo ratings yet

- Filtro Y Spiraxsarco FIG34 PDFDocument2 pagesFiltro Y Spiraxsarco FIG34 PDFThomasFrenchNo ratings yet

- Traducao Uw AsmeDocument28 pagesTraducao Uw AsmemarcosNo ratings yet

- Compatibilidade de FluidosDocument3 pagesCompatibilidade de FluidosMaxLiberato100% (1)

- Spirax Sarco - Filtros PDFDocument29 pagesSpirax Sarco - Filtros PDFErik GallNo ratings yet

- Duplex e TriplexDocument23 pagesDuplex e TriplexFranciele BoengNo ratings yet

- Tradução A668Document6 pagesTradução A668QualidadeSidertecnicNo ratings yet

- Soldagem Do Aluminio PDFDocument141 pagesSoldagem Do Aluminio PDFMauro OnishiNo ratings yet

- NBR 5008 (Nov 1997) - Chapas Grossas e Bobinas Grossas, de Aço de Baixa Liga, Resistentes À Corrosão Atmosférica, para Uso Estrutural - RequisitosDocument4 pagesNBR 5008 (Nov 1997) - Chapas Grossas e Bobinas Grossas, de Aço de Baixa Liga, Resistentes À Corrosão Atmosférica, para Uso Estrutural - RequisitosYuri Bahia de VasconcelosNo ratings yet

- Proteção Anti-Desgaste KalenbornDocument44 pagesProteção Anti-Desgaste Kalenborngldias100% (1)

- N-2568 (Revestimentos Metálicos Por Aspersão Térmica)Document49 pagesN-2568 (Revestimentos Metálicos Por Aspersão Térmica)corsamaxxNo ratings yet

- Catalogo CarbinoxDocument12 pagesCatalogo CarbinoxPedro GutmanNo ratings yet

- Iso-8859-1 Q 1 - Instala E7 F5es Industriais - Aula 1 e 2Document48 pagesIso-8859-1 Q 1 - Instala E7 F5es Industriais - Aula 1 e 2Greta Lais Boff ZortéaNo ratings yet

- Usi Sar SoldagemDocument3 pagesUsi Sar SoldagemRodrigo ScarlateNo ratings yet

- Vabw - Backing CerâmicosDocument14 pagesVabw - Backing Cerâmicosmarcos254No ratings yet

- Classificação TubosDocument20 pagesClassificação TubosEduvânio MachadoNo ratings yet

- N-58 Símbolos Gráficos para Fluxogramas de Processo e de EngenhariaDocument35 pagesN-58 Símbolos Gráficos para Fluxogramas de Processo e de EngenhariaGenioOliveiora100% (1)

- NTS 063 (Válvula Gaveta Cunha Metálica)Document14 pagesNTS 063 (Válvula Gaveta Cunha Metálica)Paulo QuiodetoNo ratings yet

- NBR 10474 TB 338 - Qualificacao em SoldagemDocument27 pagesNBR 10474 TB 338 - Qualificacao em Soldagemtainah20100% (1)

- Consulta de Consumíveis de SoldagemDocument12 pagesConsulta de Consumíveis de SoldagemFranqui FernandesNo ratings yet

- Astm A 270Document1 pageAstm A 270Paula SantiagoNo ratings yet

- Válvula-Gaveta de Aço Fundido - NBR 12558Document13 pagesVálvula-Gaveta de Aço Fundido - NBR 12558Paulo AntonioNo ratings yet

- Info Tec Alumi Aluminio 1050Document2 pagesInfo Tec Alumi Aluminio 1050Weve RsonNo ratings yet

- Abnt NBR 15156 2004 PDFDocument12 pagesAbnt NBR 15156 2004 PDFEveraldo Sena de MouraNo ratings yet

- ANEXO B - Tubos PDFDocument29 pagesANEXO B - Tubos PDFFrancisco NascimentoNo ratings yet

- Perguntas e Respostas Sobre Estruturas MetálicasDocument5 pagesPerguntas e Respostas Sobre Estruturas MetálicasRonie BomNo ratings yet

- Materiais1 PDFDocument3 pagesMateriais1 PDFMARCOS VIANANo ratings yet

- Astm A 269Document1 pageAstm A 269leonardoportoc100% (1)

- Caldeira de Recuperaao IIDocument54 pagesCaldeira de Recuperaao IIRayander Martins PimentaNo ratings yet

- En Iso 15761 - Válvulas Gaveta, Globo e RetençãoDocument46 pagesEn Iso 15761 - Válvulas Gaveta, Globo e RetençãoRoberto Faustino FaustinoNo ratings yet

- MT Megacpk 2731 5 04 PT BRDocument24 pagesMT Megacpk 2731 5 04 PT BRFernando KonitzNo ratings yet

- Slide Aços InoxidaveisDocument17 pagesSlide Aços InoxidaveisWilliam MoraesNo ratings yet

- 1 Conexes Tubulares SoldaDocument1 page1 Conexes Tubulares SoldaDouglas Henrique CostaNo ratings yet

- Etd-00.002 Zincagem em Geral - 60315Document6 pagesEtd-00.002 Zincagem em Geral - 60315Rafael GonçalvesNo ratings yet

- Parâmetros Sugeridos para Solda TIG - Brazilwelds Dicas para SoldagemDocument4 pagesParâmetros Sugeridos para Solda TIG - Brazilwelds Dicas para Soldagemandrelessa_01No ratings yet

- Guia Prático de SoldagemDocument3 pagesGuia Prático de Soldagemrrsousa.samNo ratings yet

- Aula 2 - Forno CubilôDocument152 pagesAula 2 - Forno Cubilôleridys molinaNo ratings yet

- Soldagem Aluminio White MartinsDocument32 pagesSoldagem Aluminio White MartinsCleiton BuzeliNo ratings yet

- Teste Por PontosDocument121 pagesTeste Por PontoswtmendesNo ratings yet

- Prova - 2 - UtfprDocument14 pagesProva - 2 - UtfprEleno Ribeiro100% (1)

- Resistência Dos Materiais - TabelasDocument10 pagesResistência Dos Materiais - TabelasArthur FiaminiNo ratings yet

- RAVUR 350 HR Ficha TecnicaDocument2 pagesRAVUR 350 HR Ficha TecnicaMuhammad UsmanNo ratings yet

- Inconel Como SoldaDocument219 pagesInconel Como SoldaFelipe Mendes100% (1)

- Catalogo Kestra Eletrodos PDFDocument28 pagesCatalogo Kestra Eletrodos PDFLeonardo100% (1)

- N 1617Document21 pagesN 1617lhsilva8595No ratings yet

- DIN 17175 PortuguesDocument10 pagesDIN 17175 PortuguesElbert VieiraNo ratings yet

- N-1931 (1) Material de TubulaçãoDocument63 pagesN-1931 (1) Material de TubulaçãoLuisNo ratings yet

- NBR 13225 PDFDocument14 pagesNBR 13225 PDFCamila Cristina PaziniNo ratings yet

- Sae J1273Document1 pageSae J1273Igor BastosNo ratings yet

- Catálogo de Válvulas DataDocument75 pagesCatálogo de Válvulas DataLeonardo PestanaNo ratings yet

- WEG Lackpoxi N 1277 Boletim Tecnico Portugues BRDocument5 pagesWEG Lackpoxi N 1277 Boletim Tecnico Portugues BRJeanSamuelVisentinLopesNo ratings yet

- Norma Pintura de TubulaçãoDocument10 pagesNorma Pintura de TubulaçãoDanillo_RodrigoNo ratings yet

- Ioa 011651789584Document10 pagesIoa 011651789584Barb MartinezNo ratings yet

- Senai - 6 Processo MIG MAGDocument22 pagesSenai - 6 Processo MIG MAGAnonymous XQuDOLNo ratings yet

- Caminhos para Soldar MelhorDocument4 pagesCaminhos para Soldar MelhorAndrNo ratings yet

- Manual Plasma Flash 80 - Rev03 - 11 - 2020 CompressedDocument5 pagesManual Plasma Flash 80 - Rev03 - 11 - 2020 CompressedFernando FeldensNo ratings yet

- ESAB - Guia de Soldagem Arames Tubulares Todas As PosiçõesDocument16 pagesESAB - Guia de Soldagem Arames Tubulares Todas As PosiçõesRodrigo MassonNo ratings yet

- Defeitos Soldadura 2Document5 pagesDefeitos Soldadura 2rui_mendesNo ratings yet

- Aula de Tbo - Noções de SoldagemDocument43 pagesAula de Tbo - Noções de SoldagemMarcellus PinheiroNo ratings yet

- Ident Bambu Materia PrimaDocument6 pagesIdent Bambu Materia PrimakascaNo ratings yet

- ABNT NBR 12235 1992 - Armazenamento de Residuos Solidos PerigososDocument14 pagesABNT NBR 12235 1992 - Armazenamento de Residuos Solidos PerigososTiago FariaNo ratings yet

- Ensaio Por UltrasomDocument25 pagesEnsaio Por UltrasomFabio AlvesNo ratings yet

- Almeida Neto, Jose Adolfo deDocument142 pagesAlmeida Neto, Jose Adolfo dekascaNo ratings yet

- Cadeira de BambuDocument50 pagesCadeira de BambukascaNo ratings yet

- Parvati Solar CookerDocument9 pagesParvati Solar CookerkascaNo ratings yet

- Bambu-Desenho e Produção de MobiliárioDocument15 pagesBambu-Desenho e Produção de Mobiliárioapi-3704111No ratings yet

- Planilha Do EngenheiroDocument233 pagesPlanilha Do EngenheiroEng° Dimas Mariano100% (2)

- Apresentação EletricaDocument48 pagesApresentação EletricakascaNo ratings yet

- Tanques HorizontaisDocument7 pagesTanques HorizontaiskascaNo ratings yet

- Personalização de HavaianasDocument1,497 pagesPersonalização de HavaianaskascaNo ratings yet

- Tutorial Com Os Printscrins Das Telas de Instalacao Office Pro Plus 2013Document10 pagesTutorial Com Os Printscrins Das Telas de Instalacao Office Pro Plus 2013kascaNo ratings yet

- Projeto 5kw Biomassa GaseificaçãoDocument57 pagesProjeto 5kw Biomassa GaseificaçãokascaNo ratings yet

- AutoCAD r14Document57 pagesAutoCAD r14kascaNo ratings yet

- Desativadas Cetesb SPDocument11 pagesDesativadas Cetesb SPkascaNo ratings yet

- Jausoldas Treinamento em Soldagem Arames Tubulares MIG TIG Plasma e Solda EletricaDocument37 pagesJausoldas Treinamento em Soldagem Arames Tubulares MIG TIG Plasma e Solda EletricakascaNo ratings yet

- Galpão 10x20x4Document14 pagesGalpão 10x20x4kascaNo ratings yet

- Manual Forno RQDocument14 pagesManual Forno RQMarcelo BarbosaNo ratings yet

- Val Gaveta Ha AfdDocument1 pageVal Gaveta Ha AfdkascaNo ratings yet

- Man TOP6Document28 pagesMan TOP6kascaNo ratings yet

- Soldagem Eletrodo RevestidoDocument66 pagesSoldagem Eletrodo Revestidowellington848100% (6)

- Valvula 20gaveta 20 - 20a C3 A7o 20carbono 20 - 20CL 20150 20 - 20macielDocument1 pageValvula 20gaveta 20 - 20a C3 A7o 20carbono 20 - 20CL 20150 20 - 20macielkascaNo ratings yet

- Projeto CNC 3 Eixos - PUCCRS - Rodrigo KrugDocument91 pagesProjeto CNC 3 Eixos - PUCCRS - Rodrigo Krugapi-3800166100% (4)

- EstabilidadeTermica Oleo AnimalDocument6 pagesEstabilidadeTermica Oleo AnimalkascaNo ratings yet

- Polia Aluminio ADocument3 pagesPolia Aluminio AkascaNo ratings yet

- Circular 65 - Extrato PirolenhosoDocument8 pagesCircular 65 - Extrato PirolenhosoviniciusaraujoNo ratings yet

- AlvenariaDocument55 pagesAlvenariaJOLUPEBA100% (1)

- Polia Ferro Trapezoidal ADocument3 pagesPolia Ferro Trapezoidal AkascaNo ratings yet

- Usinas de BioDocument6 pagesUsinas de BiokascaNo ratings yet

- Curso Completo Produtos de Limpeza.Document52 pagesCurso Completo Produtos de Limpeza.Paulo100% (10)

- Modelo EpsDocument10 pagesModelo EpsCelso BritoNo ratings yet

- Soldagem Ferro FundidoDocument20 pagesSoldagem Ferro FundidoVladimir Soler100% (1)

- Barras LaminadasDocument8 pagesBarras LaminadasTavares VianaNo ratings yet

- Exercicio de MarinhariaDocument8 pagesExercicio de MarinhariaRicardoNo ratings yet

- Solidworks - Estrutura Metálica para Tanque ElevadoDocument1 pageSolidworks - Estrutura Metálica para Tanque ElevadoJoão Luiz AnselmoNo ratings yet

- 1 - Tabela de Acos Villares JH-MATDocument1 page1 - Tabela de Acos Villares JH-MATJosé Hélio Souza75% (4)

- Dimensionamento CimbresDocument119 pagesDimensionamento CimbresRicardo AbreuNo ratings yet

- Laudo Elevador de Cargas PDFDocument8 pagesLaudo Elevador de Cargas PDFWesley Da Cruz GomesNo ratings yet

- TCC GerdauDocument91 pagesTCC GerdauAlex Tadeu de BarrosNo ratings yet

- NOVO - Catálogo - DywidagDocument12 pagesNOVO - Catálogo - DywidagMax Gabriel Timo BarbosaNo ratings yet

- Lista 1Document1 pageLista 1Nelson Knak NetoNo ratings yet

- Segunda Lista de Exercicios - 2019-Com DicasDocument6 pagesSegunda Lista de Exercicios - 2019-Com DicasJúniorLopesNo ratings yet

- Perguntas e Respostas para ProvaDocument8 pagesPerguntas e Respostas para ProvaMaciel LeiteNo ratings yet

- Seleção Dos Materiais de Construção Mecânica - Estratégias e Metodologia BásicaDocument11 pagesSeleção Dos Materiais de Construção Mecânica - Estratégias e Metodologia BásicaLau FilNo ratings yet

- Apostila BiomateriaisDocument81 pagesApostila Biomateriaismascarenhas71100% (1)

- Gerdau TopDocument11 pagesGerdau TopJoao DinizNo ratings yet

- Solo GrampeadoDocument86 pagesSolo Grampeadojosafa_engNo ratings yet

- N 0293 GDocument35 pagesN 0293 GLeonardo SantosNo ratings yet

- Soldagem VC 131Document47 pagesSoldagem VC 131Marlon BombiNo ratings yet

- SPEED AIR Catálogo FiltrosDocument15 pagesSPEED AIR Catálogo FiltrosFernando Oliveira100% (1)

- Catalogo SOLOTEST Cimento (Deleted 4f9217e8-114379-602e9112)Document14 pagesCatalogo SOLOTEST Cimento (Deleted 4f9217e8-114379-602e9112)Gian Melo de SouzaNo ratings yet

- Aula 3 - O Diagrama de EquilíbrioDocument55 pagesAula 3 - O Diagrama de EquilíbrioAline FariaNo ratings yet

- Valvulas IndustriaisDocument17 pagesValvulas Industriaismaoc4vnNo ratings yet

- PAP0164d PDFDocument15 pagesPAP0164d PDFPatricia CrespoNo ratings yet

- Relatório-Usinagem 2018Document13 pagesRelatório-Usinagem 2018Pedro JúniorNo ratings yet

- Norma 4705Document32 pagesNorma 4705Paulo AntonioNo ratings yet

- Shot Peening - Jateamento Por Granalha - Ciência e Tecnologia Dos MateriaisDocument22 pagesShot Peening - Jateamento Por Granalha - Ciência e Tecnologia Dos MateriaisTiago Rafael Perin100% (1)

- Concreto Armado PDFDocument174 pagesConcreto Armado PDFLeticia Araujo100% (2)

- Catalogo Trelifacil Sequencial VS2 1 6 17Document6 pagesCatalogo Trelifacil Sequencial VS2 1 6 17Phelipe RayolNo ratings yet

- Aws A5.20Document2 pagesAws A5.20Adrlo Cebreat0% (3)