Professional Documents

Culture Documents

005-T-BNKT-1992 (Tata Cara Pelapisan Ulang DG Aspal Emulsi)

Uploaded by

Reinetta ImbarwatiOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

005-T-BNKT-1992 (Tata Cara Pelapisan Ulang DG Aspal Emulsi)

Uploaded by

Reinetta ImbarwatiCopyright:

Available Formats

TATA CARA PELAPISAN ULANG DENGAN CAMPURAN ASPAL ELMUSI

BAB I DESKRIPSI

1.1. Maksud dan Tujuan Buku tata cara ini dimaksudkan untuk menjadi pegangan bagi pelaksana pekerjaan dan pengawas dalam melakukan pelapisan ulang dengan menggunakan campuran emulsi, dengan tujuan agar dapat melaksanakan pelapisan ulang dengan baik dan menghasilkan pekerjaan yang tepat dan benar. 1.2. Ruang Linqkup Ruang lingkup buku Tata Cara ini yaitu : a. Jenis pekerjaan untuk lapis perkerasan yang menggunakan aspal emulsi, seperti : Burtu, Burda, dan Campuran Dingin (Cold Mix) yang pada buku ini hanya diuraikan Campuran Emulsi Bergradasi Terbuka dan Campuran Emulsi Bergradasi Rapat. b. Langkah-langkah pekerjaan dimulai dari tahap persiapan, pencampuran bahan, pengaturan lalu-lintas, pelaksanaan penghamparan serta pemadatan. 1.3. Pengertian a. Burtu (Laburan Aspal satu Lapis) merupakan lapis penutup yang terdiri dari lapisan aspal emulsi yang ditaburi agregat berukuran nominal 13 mm atau 20 mm. b. Burda (Laburan Aspal Dua Lapis) merupakan lapis penutup yang terdiri dari lapisan aspal emulsi yang ditaburi agregat yang dikerjakan dua kali secara berurutan dengan tebal maksimum 35 mm. c. Chips atau batuan yaitu agregat pecah atau batu berukuran tunggal (single size) yang digunakan untuk menutupi aspal. d. Campuran Dinqin (cold mix), yaitu campuran batuan dengan aspal tanpa memerlukan proses pemanasan. e. Aspal Emulsi yaitu aspal yang dilarutkan dalam air melalui proses teknologi tertentu, berwarna coklat kehitaman dan encer. f. Emulsi Kationik merupakan aspal emulsi yang partikel-partikel aspalnya bermuatan listrlk positif, cara penguraian air dan aspal dengan proses reaksi, mempunyai variabilitas yang luas, baik untuk kelekatan terhadap batuan asam dan dapat disimpan (stock).

g. Aspal Emulsi dibagi atas 3 jenis, yaitu : Rapid Setting Emulsions Aspal emulsi ini mempunyai waktu setting yang singkat sehingga hanya cocok untuk pelaburan seperti Burtu, Burda, Buras, Penetrasi Makadam, Lapis Resap Pengikat (Prime Coat) atau Lapis Pengikat (Tack Coat). Medium setting Emulsions Aspal emulsi ini mempunyai waktu setting yang sedang dengan agregat untuk digunakan dalam campuran dengan agregat kasar 1

Slow Setting Emulsions Aspal emulsi ini mempunyai waktu setting yang lambat sehingga memungkinkan untuk digunakan pada pencampuran dengan agregat halus yang tinggi atau agregat bergradasi menerus.

h. Setting yaitu pemisahan aspal dari air dan melekatnya pada permukaaan agregat telah sempurna. i. Campuran Emulsi Bergradasi Terbuka (open Graded Emulsion Mix) yaitu campuran emulsi dengan agregat bergradasi tunggal yang digunakan sebagai lapis pondasi atau lapis permukaan, serta untuk penambalan. Campuran Emulsi Bergradasi Rapat (Dense Graded Emulsion Mix) yaitu campuran emulsi dengan agregat bergradasi menerus dan digunakan sebagai lapis pondasi atau lapis permukaan, serta pendmbalan.

j.

BAB II PERSYARATAN-PERSYARATAN

Dalam pelaksanaan pelapisan ulang dengan pengikat emulsi harus diperhatikan beberapa hal, antara lain yaitu : a. Saluran samping harus terpelihara dengan baik agar kadar air pada campuran tidak terganggu. b. Distributor aspal telah dikalibrasi sehingga mampu menyemprotkan aspal secara merata sesuai takaran rencana. c. Penggunaan peralatan harus tepat sesuai dengan peruntukan dan kebutuhan. d. Agregat agar dijaga jangan sampai mengandung kadar air yang tinggi, karena dengan penambahan kadar air yang berasal dari emulsi maka menyebabkan tingkat kepadatan tidak maksimum. e. Air yang digunakan harus bersih. f. Pemakaian batuan kapur hendaknya memenuhi spesifikasi Bina Marga. g. Agar mendapatkan kualitas pekerjaan yang baik perlu dilakukan desain campuran dan pengujian di laboratorium. h. Untuk mengetahui tebal hamparan gembur dilakukan percobaan terlebih dahulu di laboratorium agar tebal padat yang diinginkan tercapai. i. j. Sebelum melakukan penghamparan dilakukan penambalan terhadap lubang-lubang. Penghamparan sebaiknya dilakukan pada waktu cuaca baik, atau paling terpaksa diperbolehkan pada waktu gerimis.

k. Pelaksanaan penghamparan tidak boleh di atas perkerasan yang basah, serta bebas dari debu. l. Untuk melindungi pekerjaan dari hujan, maka pelaksana menyiapkan penutup konstruksi (terpal/plastik)

m. Jalan dibuka untuk lalu-lintas dua jam setelah pemadatan akhir pada pekerjaan Burtu/Burda dan enam jam pada campuran dingin, dengan catatan kecepatan kendaraan diusahakan rendah (30 km/jam).

BAB III KETENTUAN KETENTUAN

3.1. Peralatan Produksi Untuk campuran Dingin a. Beton Molen kapasitas 250 liter atau Asphalt Mixing Plant tanpa proses pembakaran atau Batching Plant tipe Pugmill. b. Wheel loader. c. Alat bantu (sekop, cangkul, gerobak dorong). 3.2. Peralatan Untuk Pelaksanaan Perkerasan campuran Aspal Dingin a. b. c. d. e. f. g. h. Dump Truck. Asphalt Finisher. Asphalt Sprayer. Compressor. Tandem Roller 6 - 8 ton. Pneumatic Tire Roller 8 - 12 ton. Tangki Air. Alat Bantu Lainnya.

3.3. Peralatan Untuk Pelaksanaan Pekerasan Burtu atau Burda a. b. c. d. e. f. Compressor Distributor Aspal. Dump Truck. Pneumatic Tyre Roller 8-12 ton. Chip Spreader. Alat Bantu (sapu lidi, sikat baja, sikat ijuk kasar)

3.4. Bahan Untuk Burtu dan Burda a. Agregat yang digunakan harus berupa batu pecah/kerikil yang bersih, kuat, kering, bebas kotoran, lempung atau debu. b. Gradasi agregat pada lapis pertama lebih besar dari pada gradasi pada lapis kedua. c. Ukuran nominal Burtu atau lapis pertama Burda yaitu 13 mm, dengan ukuran terkecil rata-rata antara 6,4 - 9,5 mm. Sedangkan ukuran nominal lapis kedua Burda yaitu 6 mm. Agreqat untuk lapis kedua Burda berbentuk kubus dan harus dapat saling mengunci ke dalam rongga-rongga permukaan lapis pertama. d. Aspal emulsi yang dipakai yaitu jenis Cationic Rapid Setting (tipe CRS-1 atau CRS-2).

Tabel 3 - 1 Persyaratan ukuran agregat Ukuran Nominal (mm) 13 Ukuran terkecil rata-rata (ALD) 6,4 9,5 Persentase ukuran terkecil rata-rata diantara 2,5 mm 65 Persentase maksimum lolos saringan 4,75 mm 2

Tabel 3 - 2 Gradasi agregat lapis penutup kedua Burda Ukuran ayakan ASTM (mm) 9,50 6,25 2,36 1,18 Persentase lolos menurut berat 100 95 - 100 0 - 15 0-8

3.5. Bahan Untuk Campuran Aspal Dingin 3.5.1. Campuran Emulsi Bergradasi Terbuka (OGEM) a. Agregat yang dihasilkan oleh Crushing Plant harus bersih, keras dan awet. Tidak kurang dari 75 % berat agregat harus mempunyai sekurang-kurangnya dua bidang pecah. Agregat harus mempunyai nilai abrasi Los Angeles lebih kecil dari 35 % untuk lapisan base, dan lebih kecil dari 25 % untuk lapis aus. Agregat gabungan lolos ayakan no. 4 tetapi di luar bahan pengisi yang ditambahkan harus mempunyai nilai setara pasir lebih basar 45 % jika diuji dengan metode ASTM 02419. Agreqat harus mempunyai indeks kepipihan lebih kecil 30 jika diuji dengan BS 812. b. Aspal Emulsi yang digunakan tipe CMS-2 atau CMS-2h yang memenuhi AA5HT0 M 208-81. 3.5.2. Campuran Emulsi Bergradasi Rapat (DGEM) a. Agregat yang dihasilkan oleh Crushing Plant harus bersih, keras dan awet. Agregat berupa batu pecah, kerikil bercampur pasir, abu batu atau terak. Nilai abrasi Los Angeles agregat kasar lebih kecil dari 40 %, kecuali untuk lapis aus mempunyai nilai lebih besar dari 35 % pada 500 putaran. b. Agregat halus terdiri dari salah satu atau lebih pasir hasil pecahan batu atau pasir alam yang bebas dari gumpalan atau butiran lempung atau tanah. c. Bahan pengisi jika dibutuhkan untuk menghasilkan campuran harus berupa Semen PC maksimum 2 %.

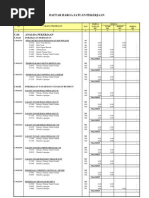

Tabel 3 - 3 Batasan komposisi campuran emulsi bergradasi terbuka (OGEM) Sifat Ukuran 25,00 mm Ukuran19,00 mm Ukuran 12,50 mm Ukuran 9,50 mm Ukuran 6,75 mm Ukuran 2,36 mm Ukuran 1,18 mm Ukuran 75 mikron Tebal lapisan nominal Kadar aspal efektif Minimum kadar emulsi Satuan Lapisan pengasar 100 100 100 80 - 100 10 - 40 0 - 10 0-5 0-2 25 3,9 66 Lapisan base 100 80 - 100 20 - 55 5 - 30 0-5 0-2 3,3 5,7

Persen Lewat

mm % berat total % berat total campuran

Tabel 3 - 4 Persyaratan sifat campuran emulsi bergradasi terbuka (OGEM) Sifat Penyelimutan Jumlah pengaliran air Jumlah tercuci Tebal minimum efektif film bitumen Satuan % % bitumen sisa terhadap berat agregat % bitumen sisa terhadap berat agregat mikron Lap.Binder > 75 0,5 0,5 20 Lap. Aus > 75 0,5 0,5 20

Tabel 3 - 5 Persyaratan gradasi agregat kasar untuk campuran emulsi bergradasi rapat (DGEM) Saringan (mm) 50,00 37,5 25,0 12,5 9,5 4,75 2,36 0,075 Ukuran (ASTM) 2 11/2 1 1/2 3/8 #4 #8 #200 Persentase berat yang lewat untuk semua DGEM 100 90 - 100 20 - 100 5 - 100 0 - 100 0 - 30 0 - 10 0-5

Tabel 3 - 6 Persyaratan gradasi agregat halus untuk campuran aspal bergradasi terbuka Saringan (mm) 9,5 4,75 2,36 0,60 0,075 Ukuran (ASTM) 3/8 #4 #8 #30 #200 Persentase berat yang lewat untuk semua DGEM 100 90 - 100 20 - 100 5 - 100 1 - 11 6

BAB IV PELAKSANAAN

4.1

Pelaksanaan pekerjaan Burtu dan Burda Ketidak rataan penggunaan aspal cenderung akan mengurangi umur pelaburan (batuan akan terlepas karena kekurangan aspal atau permukaan akan licin karena kelebihan aspal). Oleh karena itu diperlukan seorang operator yang berpengalaman. Distributor harus dikalibrasi terlebih dahulu dan diuji sebelum dibawa ke lapangan. Untuk mencapai keberhasilan pelaburan maka peralatan yang dibawah standar harus ditolak. Harus dimonitor jumlah penggunaan yang dicapai setiap lintasan penyemprotan (volume dipstick dalam liter /luas area dalam m2) dan menjaga agar tinggi batang penyemprot serta sudut nozel disetel secara tepat pula. Takaran penggunaan untuk pelaburan lapis pertama : SR = (0,138 ALD + e) x Tf (liter/m2)

4.1.1 Penyemprotan Bahan Pengikat

dimana : ALD = ukuran rata-rata terkecil (mm) dari setiap stock pile e = jumlah emulsi yang diperlukan untuk mengisi rongga tekstur di bawahnya (lihat Tabel 4-1). Tf = angka faktor yang tergantung pada volume lalu-lintas (lihat Tabel 4-2) Takaran lapis kedua : SR = 0,8 liter/m2, untuk Burda-1 dan SR = 0,6 liter/m2, untuk Burda-2. Takaran yang dicapai harus dimonitor setiap lintasan penyemprotan seperti halnya pada pelaksanaan lapis resap. Panjang lintasan penyemprotan minimum 300 meter sehingga takaran dapat dimonitor secara tepat.

Urutan-urutan pelaksanaan LAPISAN BURTU

Urutan-urutan pelaksanaan LAPISAN BURDA

Gambar Penyetelan Nosel

10

Gambar 1 Perencanaan dan pemberian tanda penyemprotan pertama

Gambar 2 Posisi penyemprotan yang benar selama penyemprotan

11

Gambar 3 Perencanaan dan pemberian tanda tumpang tindih untuk penyemprotan kedua

Gambar 4 Posisi yang benar dari penyemprotan yang menunjukan tumpang tindih

12

Gambar 5 Contoh kombinasi penyemprotan dan hamparan agregat pada penyemprotan pertama

Gambar 6 Contoh kombinasi penyemprotan dan penghamparan agregat untuk penyemprotan terakhir

13

Tabel 4 - 1 Jumlah emulsi yang diperlukan untuk mengisi tekstur di bawahnya Diameter/lingk aran pasir (mm) 15,0 16,0 16,5 17,0 17,5 18,0 18,5 19,0 19,5 20,0 21,0 22,0 Aspal yang dibutuhkan dalam liter per m2 (e) 0,49 0,45 0,42 0,39 0,37 0,34 0,32 0,30 0,29 0,27 0,25 0,22 Diameter pasir (mm) 23,0 24,0 25,0 26,0 27,0 28,0 29,0 30,0 32,0 35,0 40,0 50,0 Aspal yang dibutuhkan dalam liter per m2 (e) 0,18 0,16 0,14 0,13 0,12 0,11 0,10 0,09 0,07 0,05 0,03 0,00

Tabel 4 2 Angka faktor yang tergantung pada lalu lintas Lalu-lintas Angka dalam jalur faktor (k / h / j) (Tf) 20 1,451 30 1,409 40 1,379 50 1,356 75 1,314 100 1,284 200 1,212 300 1,170 Lalu-lintas Angka dalam jalur faktor (k / h / j) (Tf) 400 1,140 500 1,117 750 1,074 1000 1,044 2000 0,972 3000 0,930 4000 0,900 5000 0,877

Rumus untuk pengendalian mutu volume penyemprotan W = N x S, dimana : W N S = lebar efektif yang disemprot = jumlah lubang nozzle pada batang penyemprot = jarak setiap nozzle yang digunakan (0,1 m)

Luas efektif yang disemprot

=LxW = L x N x 0,1 (m2)

volume awal volume akhir Volume pemakaian = L x N x 0,1

14

Sebelum penyemprotan dipasang lembaran kertas tebal penutup (misal: kertas semen) pada tempat awal dan akhir penyemprotan guna mendapatkan batas permukaan yang rapih. Pasang tanda (misal: dengan benang/tambang) pada batas tepi pengaspalan untuk pedoman operator. Asphalt Distributor dijalankan di atas kertas penutup awal dan pipa penyiraman dibuka. Asphalt Distributor dijalankan dengan kecepatan konstan sampai batas akhir. Penyemprotan emulsi kedua dilakukan setelah pemadatan lapis pertama. 4.1.2 Penghamparan Batuan Agregat penutup (chip) harus dihampar segera setelah penyemprotan lapis pengikat dan harus selesai dalam waktu 5 menit (maksimum 25 m di belakang Aspal Sprayer) terhitung selesainya penyemprotan. Takaran penggunaan batuan yang tepat ditetapkan secara visual. Pada saat pertama batuan dihampar, permukaan lapis binder (hingga 30 % luas hamparan), akan tampak di antara permukaan batuan tersebut. Bila kemudian hamparan batuan digilas seluruh permukaan bitumen tadi harus tertutup. Jika lebih dari 5 % batuan tidak melekat pada binder maka berarti jumlah batuan yang digunakan berlebihan. Agregat di hampar merata di atas lapisan yang telah disemprot dengan menggunakan Chip Spreader. Setiap bagian yang tidak tertutup hamparan agregat harus segera ditutup kembali. Penghamparan agregat agar sesuai dengan spesifikasi. Pelaburan yang menggunakan agregat penutup berukuran lebih kecil sebaiknya digunakan bila lapisan bawahnya adalah campuran aspal HRS atau Aspal Beton, karena batuan yang berukuran lebih besar jika dipasang di atas permukaan yang licin akan mudah lepas akibat lalu-lintas. 4.1.3 Penggilasan dan Penyapuan Penggilasan dengan Pneumatic Tyre Roller harus segera dimulai setelah batuan Burtu atau lapis pertama Burda ditaburkan, dan Pneumatic Tyre Roller dengan kecepatan 5 km/jam harus melakukan enam lintas di seluruh area. Batuan yang telah dipadatkan ini harus disapu dalam waktu 24 - 48 jam setelah pemadatan untuk membuang kelebihan batuan dan sebelum lapisan kedua dimulai sehingga tidak memecahkan kaca kendaraan yang lewat.

15

Gambar 7 Pengaruh dari ukuran-ukuran chip yang tidak seragam

Gambar 8 Bentuk chip (batuan)

16

Gambar 9 Contoh hasil penghamparan agregat dengan ukuran agregat dan penghamparan yang benar

4.2

Pelaksanaan Pekerjaan Campuran Dingin Keamanan pekerja maupun pemakai jalan pada saat pekerjaan harus dijaga. Pengaturan arus lalu-lintas dilakukan dengan menempatkan rambu-rambu atau kerucut lalu-lintas pada daerah kerja. Lalu-lintas dijaga agar tidak lewat di atas pekerjaan baru sebelum 3 kali lintasan pemadatan. Jika keadaan memaksa harus diberi rambu dengan tulisan "Aspal Cair" dan "20 km/jam". Kerucut lalu-lintas ditempatkan guna membatasi perkerasan yang belum dipadatkan. Pengawasan dan pengendalian penuh lalulintas dilakukan selama 48 jam.

4.2.1 Penggndalian Lalu-lintas

4.2.2 Pekerjaan Persiapan Lubang-lubang atau tonjolan-tonjolan dari bahan-bahan perusak dikeluarkan dengan memakai penggaruk baja. Bersihkan permukaan perkerasan lama dengan sapu atau peniup debu atau sikat kawat sebelum diberikan lapis resap pengikat dsngan luas area yang dibersihkan dilebihkan 20 cm dari tiap-tiap tepi. Semprotkan aspal emulsi jenis Rapid Setting sebagai lapis resap pengikat sebanyak 0,8 liter per meter persegi. 17

4.2.3. Pencampuran Emulsi Campuran Dingin Menggunakan Beton Molen Pertama-tama bersihkanlah Beton Molen dari sisa-sisa campuran aspal yang masih tertinggal dari sisa pekerjaan terdahulu dengan menggunakan air. Putarlah Beton Molen dengan kecepatan yang rata antara 25 sampai 30 putaran per menit. Takarlah agregat sesuai dengan jurnlah yang diperlukan untuk masingmasing fraksi batuan . Masukkan batuan secara berurutan dimulai dari batuan kasar, sedang dan halus. Periksa dengan tangan kelembaban batuan yang sedang dicampur. Bila batuan terlalu kering beri tambahan air secukupnya. Setelah batuan tercampur merata maka tuanglah aspal emulsi sesuai dengan takaran secara perlahan-lahan dan penuangannya tidak terlalu tinggi dari bibir Beton Molen. Kontrol keadaan campuran dan usahakan agar proses pencampuran sekitar 6 menit. Agar pencampuran berhasil baik, untuk satu Beton Molen tahap penuangan bahan dilakukan dalam 3 tahap dan setelah melakukan 10 kali pencampuran alat Beton Molen dibersihkan kembali.

4.2.4. Pengangkutan, Penghamparan dan Pemadatan Perkerasan Campuran Dingin Pengangkutan campuran ke lokasi penghamparan dilakukan dengan menggunakan Dump Truck. Truck untuk mengangkut campuran harus mempunyai alas logam, bersih dan rata. Badan Truck disemprotkan air sedikit, minyak bakar encer atau larutan kapur untuk mencegah campuran melekat pada alas Truck. Campuran yang akan dihampar hendaknya masih berwarna coklat. Mengingat bahan ini bersifat permeable maka penting bahwa permukaan yang ada bebas aliran air dan harus kedap air sebelum bahan campuran dihampar. Penghamparan dilakukan memakai Asphalt Finisher. Pemadatan dilakukan dengan Tandem Roller dan Pneumatic Tyre Roller. Pemadatan awal dilakukan dengan Tandem Roller sebanyak 2 - 4 kali lintasan dengan kecepatan 5 km/jam. Penggilasan harus dimulai dari tepi yang lebih bawah dan berpindah ke arah bagaian tengah. Abu batu atau pasir dapat diberikan secara merata dengan takaran 2 - 4 k/m2. Pemadatan lanjutan dengan menggunakan Pneumatic Tyre (Pemadatan Akhir) Roller sebanyak 2 - 10 lintasan. Hasil pemadatan perkerasan masih berwarna coklat. Sebelum jalan dibuka untuk dilalui oleh lalu-lintas hendaknya permukaan perkerasan ditaburi dengan pasir halus guna melindungi kontak langsung antara ban kendaraan dengan permukaan perkerasan. Apabila turun hujan pada saat setting belum sempurna, maka perkerasan dilabur dengan aspal dan pasir. Untuk mengetahui kapan proses penguapan air dalam campuran perkerasan telah 100% atau mendekati 100 %, maka diamhil contoh dengan berbagai kadar emulsi diudara terbuka namun terlindung dari sinar matahari. (kurang lebih sekitar 9 hari). Proses setting telah sempurna apabila perkerasan telah berubah menjadi warna hitam. Pembukaan jalan dilakukan setelah 6 jam penghamparan dengan kecepatan rendah. Pemberian lapisan pasir yang agak kasar akan melindungi perkerasan dari roda kendaraan.

18

You might also like

- AnalisaHargaElektrikalDocument34 pagesAnalisaHargaElektrikalDanang Wiryawan Adityatama75% (8)

- Rincian Kuota Tenaga Pendampin Profesional (TPP) 2017 Per KecamatanDocument11 pagesRincian Kuota Tenaga Pendampin Profesional (TPP) 2017 Per KecamatanReinetta ImbarwatiNo ratings yet

- Daftar Harga Pekerjaan KonstruksiDocument27 pagesDaftar Harga Pekerjaan KonstruksiParman Chelsea67% (3)

- 90-Article Text-215-1-10-20181129Document8 pages90-Article Text-215-1-10-20181129DiahNo ratings yet

- Daftar Peserta Lolos Tes Tulis PDTI 2017 Jawa BaratDocument8 pagesDaftar Peserta Lolos Tes Tulis PDTI 2017 Jawa BaratReinetta ImbarwatiNo ratings yet

- Desain Plastis 2 Balok KompositDocument4 pagesDesain Plastis 2 Balok KompositReinetta ImbarwatiNo ratings yet

- Buku Saku Memahami UU DesaDocument42 pagesBuku Saku Memahami UU DesaHendro Siswanto100% (4)

- Pengumuman Hasil Tes Tulis PDTI 2017 Jawa BaratDocument1 pagePengumuman Hasil Tes Tulis PDTI 2017 Jawa BaratReinetta ImbarwatiNo ratings yet

- P ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Document4 pagesP ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Reinetta ImbarwatiNo ratings yet

- Perencanaan Rangka Atap BajaDocument37 pagesPerencanaan Rangka Atap BajaReinetta Imbarwati89% (9)

- 5 Pertemuan 5Document12 pages5 Pertemuan 5Abdulloh FaqihNo ratings yet

- 005-T-BNKT-1992 (Tata Cara Pelapisan Ulang DG Aspal Emulsi)Document18 pages005-T-BNKT-1992 (Tata Cara Pelapisan Ulang DG Aspal Emulsi)Reinetta ImbarwatiNo ratings yet

- Perencanaan Rangka Atap BajaDocument37 pagesPerencanaan Rangka Atap BajaReinetta Imbarwati89% (9)

- Prakata: Pd. T-02-2005-BDocument14 pagesPrakata: Pd. T-02-2005-BReinetta ImbarwatiNo ratings yet

- Sejarah PenerbanganDocument11 pagesSejarah PenerbanganReinetta ImbarwatiNo ratings yet

- Konfigurasi Runway Lapangan TerbangDocument71 pagesKonfigurasi Runway Lapangan Terbanggalante gorky91% (11)

- Pedoman: Asbuton Campuran PanasDocument34 pagesPedoman: Asbuton Campuran PanasReinetta ImbarwatiNo ratings yet