Professional Documents

Culture Documents

Control

Uploaded by

ecurreaoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Control

Uploaded by

ecurreaoCopyright:

Available Formats

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

Por: Ingo. JORGE ENRIQUE GIRALDO BARRADA

Inspector de Soldadura Certificado (CWI) por la AWS Tel.: 4309271 E-mail: jegirald@unalmed.edu.co INTRODUCCIN. La soldadura es una operacin mediante la cual se obtiene una continuidad entre dos ms elementos que se pretenden ensamblar con un propsito particular; quiz, por esta razn el emblema de la entrada del Instituto de Soldadura (TWI) dice e duobus unum que significa de dos, ellos se vuelven uno . En una estructura metlica fabricada mediante soldadura y diseada de manera adecuada utilizando principios confiables de ingeniera, las soldaduras tienen la funcin de unir los elementos estructurales y de transmitir los esfuerzos generados por las cargas de servicio. Por consiguiente, la estabilidad de una estructura de conformacin soldada est directamente relacionada con la calidad de sus soldaduras. De aqu, se entiende la importancia de ejercer un estricto control de calidad durante el proceso de fabricacin de toda estructura metlica con el fin de alcanzar un nivel de calidad adecuado de las soldaduras que garantice, razonablemente, que la estructura va a ser capaz de desempear la funcin para la cual fue proyectada de manera confiable y segura, sin arriesgar las propiedades fsicas o la salud de las personas. En este artculo se presentan conceptualmente los aspectos bsicos que se deben realizar para controlar la calidad de una estructura, los cuales deben ser conocidos y comprendidos por los profesionales que se desempean en el rea de los riesgos y en las ramas tcnicas de la ingeniera, independientemente de que trabajen en diseo, fabricacin, residencia de obra o interventora.

1. MARCO NORMATIVO El diseador o grupo de diseo de una estructura metlica sea sta un puentegra, edificio, barco, puente peatonal, puente vehicular es el encargado de dimensionar los elementos, determinar la geometra y la disposicin de dichos elementos, seleccionar los materiales con las propiedades mecnicas y las propiedades qumicas adecuadas, establecer las tolerancias para las dimensiones de los elementos estructurales, adems de otras funciones, considerando siempre las condiciones de servicio en las que se va a utilizar la estructura. Es una prctica comn a nivel internacional disear y fabricar las estructuras de acuerdo con los requerimientos de un Cdigo de Diseo especfico aplicable al tipo de estructura, en el cual se definen los materiales, las bases y los requisitos generales del diseo, el mtodo de clculo segn la naturaleza de las

Agosto de 1997

cargas (traccin, flexin, torsin, compresin, etc.) y los aspectos relacionados con la fabricacin, el montaje y el control de calidad. La seleccin del cdigo de diseo por cumplir puede obedecer a una exigencia contractual por parte del dueo de la estructura a una Ley gubernamental que se aplique en el pas donde se fabrique la estructura. En Colombia son muy utilizados los cdigos de diseo de la American Institute of Steel Construction (AISC) y, como es apenas lgico, el Cdigo Colombiano de Construcciones Sismo-resistentes (CCCSR), el cual es un Decreto Ley que debe ser cumplido en todo el territorio nacional. Algunas veces los cdigos de diseo contienen los requisitos que se deben cumplir en lo relacionado con la aplicacin de las soldaduras, sin embargo, en la mayora de los casos, stos se apoyan en Cdigos de Soldadura o de Fabricacin desarrollados por Organizaciones

dedicadas exclusivamente a esta funcin. Este es el caso de los cdigos de diseo de la AISC y del CCCSR que especifican que todas las soldaduras de una estructura metlica deben cumplir con los cdigos de la American Welding Society (AWS). El grupo de diseo transmite su trabajo a travs de los planos de fabricacin y montaje y de las especificaciones tcnicas de la estructura que deben cumplirse por el fabricante a cabalidad; en estos documentos se describen la geometra de los elementos, las dimensiones nominales y las tolerancias que se admiten, los materiales, los tamaos y dimensiones de las soldaduras, el nivel de inspeccin requerido y, en trminos generales, toda la informacin tcnica necesaria para que el fabricante construya la estructura metlica. En la figura 1 se observa el diagrama del proceso de fabricacin de una estructura.

Pgina 1 de 1

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

2. OBJETIVO DEL CONTROL DE CALIDAD La funcin del control de calidad es la de inspeccionar todas las caractersticas fsicas de la estructura y confrontarlas con las especificaciones tcnicas, planos de fabricacin y cdigos de diseo y de soldadura aplicables para determinar si la estructura parte de ella es aceptable, se debe reparar , en caso extremo, se debe rechazar. Igualmente, mediante el control de calidad se garantiza que los procesos de manufactura, la tcnica de aplicacin de las soldaduras, el personal de trabajo, los equipos y accesorios, los materiales y, en general, todos los aspectos que pueden influir en la calidad final de la estructura sean tcnicamente adecuados para la fabricacin.

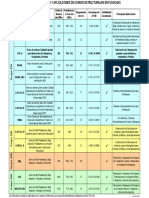

DISEO INICIAL

INTERACCIN

REQUISITOS DEL COMPRADOR

DISEO ESTRUCTURAL Anlisis de esfuerzos Seleccin de materiales

INTERACCIN

PRODUCCIN REPARACIN Maquinados Cortes Conformado Soldadura INSPECCIN

3. NIVEL DE CALIDAD La calidad de las soldaduras est relacionada directamente con la integridad de la estructura. No obstante, los niveles de calidad pueden variar entre diferentes uniones soldadas o estructuras dependiendo de las condiciones de servicio. Las consideraciones de calidad son a menudo limitadas a las caractersticas fsicas examinadas normalmente por un Inspector de Soldadura, pero la calidad tambin incluye otros factores tales como la dureza, composicin qumica y propiedades mecnicas. El nivel de calidad que se requiere para obtener cierta confiabilidad de la estructura depende de los modos esperados de fractura que se pueden presentar bajo las condiciones de servicio; por lo tanto, el nivel de calidad debe ser seleccionado por los grupos de diseo y de aseguramiento de la calidad basados en la consideracin anterior y/o en los cdigos que se apliquen, teniendo en mente que un nivel de calidad mayor que el requerido no solo es innecesario sino tambin mucho mas costoso y demorado.

Agosto de 1997

PASA

FALLA

PRUEBAS FINALES

PASA

FALLA

DESPACHO AL COMPRADOR

SERVICIO

Figura No. 1 DIAGRAMA DEL PROCESO SIMPLIFICADO PARA EL DISEO Y FABRICACIN DE ESTRUCTURAS SOLDADAS (Extractado de la Referencia 4 y traducido por el autor)

La mayora de los cdigos de fabricaciones mediante soldadura establecen los requisitos mnimos de calidad que se deben cumplir para obtener una operacin razonablemente segura de las estructuras. Para citar varios ejemplos, el cdigo AWS D1.1 Structural Welding Code - Steel establece que todas las soldaduras de las estructuras cargadas estticamente deben ser sometidas a una Inspeccin Visual1 por parte del fabricante; por otro lado, el cdigo AWS D1.5 Bridge Welding Code, adems de la inspeccin visual, establece inspecciones selectivas mediante ensayos no destructivos como radiografa industrial, partculas magnticas, ultrasonidos, entre otros.

1

Considerando la inspeccin visual dentro de la definicin y alcance que tiene en el campo de la soldadura ya que, contrario a lo que se piensa y practica, este mtodo de inspeccin no consiste nicamente en la observacin final de las soldaduras. Pgina 2 de 2

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

4. PERSONAL DE INSPECCIN Para poder cumplir con sus funciones, el inspector de control de calidad, sea que haga parte del equipo del fabricante o que sea un representante asignado por el dueo de la estructura, debe contar con los planos de fabricacin, las especificaciones tcnicas (donde se debe definir claramente el nivel de calidad) y los cdigos de diseo y soldadura. Por otro lado, el personal de inspeccin debe cumplir con una serie de requisitos a nivel profesional y personal, los cuales se describen a continuacin en trminos generales. 4.1 Requisitos esenciales Los requisitos esenciales que debe cumplir un inspector son los siguientes: Debe tener una buena condicin fsica para cumplir con sus tareas. Debe tener buena visin natural o corregida. Debe tener conocimientos de soldadura. Tiene que saber interpretar planos, especificaciones y procedimientos. Debe conocer mtodos de pruebas de soldaduras, tanto no destructivas como destructivas. Debe ser capaz de realizar reportes tcnicos escritos. Debe tener educacin y entrenamiento en soldadura. Debe tener experiencia en soldadura e inspeccin. 4.2 Requisitos ticos Los requisitos ticos que debe tener un inspector son al menos los siguientes: Integridad: el inspector debe ser honesto y no dejarse influenciar por remuneraciones, opiniones subjetivas o servicios especiales; ellos deben adoptar posiciones de responsabilidad frente a su trabajo. Responsabilidad hacia el pblico: el inspector est obligado a preservar la salud y el bienestar del pblico cumpliendo sus funciones de manera consciente e imparcial. No debe realizar tareas por fuera de sus conocimientos, experiencia, entrenamiento y capacidades. Debe ser totalmente objetivo. Debe firmar solamente por el trabajo que haya inspeccionado. Debe evitar conflictos de inters al recibir pagos por mas de una de las partes que participan en un mismo proyecto. CRITERIOS DE ACEPTACIN Y RECHAZO

5. CRITERIOS DE ACEPTACIN Las soldaduras reales no son totalmente continuas ya que pueden contener imperfecciones tales como poros, inclusiones de escoria, socavaduras, desgarres laminares, fracturas, excesiva convexidad, etc., las cuales se conocen como discontinuidades2. En los cdigos de soldadura son especificados los requerimientos mnimos (criterios de aceptacin y rechazo) en trminos del tipo, tamao, distribucin y localizacin de las discontinuidades que se pueden aceptar sin que stas se constituyan en un factor adverso para el adecuado funcionamiento de la estructura metlica; cuando una discontinuidad dada sobrepasa los requisitos indicados en el cdigo, entonces se dice que es un defecto de soldadura y es, por lo tanto, rechazable. En este orden de ideas, todo defecto es una discontinuidad, pero no todas las discontinuidades se consideran necesariamente como defectos de soldadura. Los criterios de aceptacin y rechazo de los cdigos resultan a partir de la experiencia colectiva de comits de profesionales de distintas disciplinas relacionadas con las estructuras metlicas, quienes han realizado estudios (por medio de prcticas confiables de ingeniera) de los efectos de las discontinuidades en diversas estructuras basados en historias de servicio satisfactorias, en la evidencia experimental y en las tcnicas modernas de mecnica de fracturas. Ver la figura No. 2. Los defectos de soldadura reducen la resistencia de las juntas soldadas porque, por un lado, su presencia incrementa los esfuerzos ya que reduce las reas transversales y, por otro lado, se concentran los esfuerzos alrededor de los defectos (figura 3). Mientras mayores sean el

2

COMIT DE PROFESIONALES PRCTICAS CONFIABLES DE INGENIERA HISTORIAS DE SERVICIO SATISFACTORIAS EN ESTRUCTURAS EVIDENCIA EXPERIMENTAL EN EL LABORATORIO TCNICAS MODERNAS DE MECNICA DE FRACTURAS

Figura No. 2 SOPORTE TCNICO DE LOS CRITERIOS DE ACEPTACIN DE LOS CDIGOS

Una discontinuidad es una interrupcin de la estructura tpica de un elemento soldado; sta puede consistir en una falta de homogeneidad en las propiedades fsicas, mecnicas o metalrgicas del metal base o del metal soldado. Pgina 3 de 3

Agosto de 1997

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

tamao y la cantidad de los defectos, tanto mayor ser la reduccin en la resistencia de la unin soldada. El tipo de discontinuidad tambin tiene influencia en la magnitud del efecto que puede generar en los elementos soldados, as por ejemplo, una fractura causa una concentracin de esfuerzos severa y, por lo tanto, afecta ms la resistencia que la porosidad o las inclusiones de escoria. Es entonces necesario detectar y caracterizar las diferentes discontinuidades durante el proceso de fabricacin y, en caso de que se constituyan en defectos segn el cdigo aplicable, repararlos antes de poner en servicio la estructura.

6. METODOS DE INSPECCIN La calidad de una soldadura se verifica, generalmente, mediante ensayos no destructivos (END), los cuales comprenden aquellos mtodos para examinar materiales sin modificar o destruir su utilidad. Cada mtodo de inspeccin no destructiva tiene sus ventajas y sus limitaciones, lo cual debe ser considerado durante su seleccin; los mtodos de END ms utilizados en nuestro medio y algunas caractersticas de stos son los siguientes: Inspeccin visual: sirve para la deteccin de discontinuidades superficiales; es el mtodo mas simple de todos, el menos costoso, relativamente rpido y el equipo requerido no es especializado; es la evaluacin primaria que se debe realizar antes de la ejecucin de otros END; implica tareas antes, durante y despus de la aplicacin de las soldaduras. Lquidos penetrantes: sirve para detectar discontinuidades abiertas a la superficie (grietas, porosidad, etc.); es econmico, los resultados son de fcil interpretacin; el equipo requerido es porttil y no requiere de energa elctrica. Partculas magnticas: sirve para detectar discontinuidades abiertas a

Agosto de 1997

la superficie y algunas subsuperficiales; relativamente barato y rpido, el equipo puede ser porttil, requiere energa elctrica y solo se puede aplicar a materiales ferromagnticos. Radiografa industrial: sirve para detectar discontinuidades externas e internas tales como porosidad, inclusiones de escoria, penetracin incompleta, faltas de fusin, etc.; las discontinuidades planares3, como grietas, se pueden detectar en ciertas condiciones con un menor grado de confiabilidad; deja un registro permanente que ayuda a la caracterizacin de las posibles discontinuidades; requiere manejar fuentes radioactivas por lo que el equipo, programas de seguridad, licencias, personal especializado, resultan relativamente costosos. Ultrasonido: se utiliza para detectar la mayora de las discontinuidades que se presentan en las soldaduras pero tiene mas sensibilidad a las de tipo planar; requiere de una superficie suave, de patrones de calibracin y de operadores con un amplio entrenamiento. Cuando se va a efectuar una inspeccin mediante cualquier END se requiere que exista un procedimiento escrito de acuerdo con lo especificado en el cdigo de soldadura. En dicho procedimiento se registran todas las condiciones que se deben cumplir durante el ensayo para garantizar la repetibilidad y la confiabilidad en la deteccin de discontinuidades. Las variables utilizadas en los ensayos y los resultados se deben registrar en formatos adecuados que permitan la posterior ubicacin de los defectos de soldadura por reparar. Muchos componentes soldados, en especial tuberas, tanques de almacenamiento y recipientes de

3

presin, son mecnicamente ensayados mediante pruebas no destructivas para evaluar la integridad estructural, garantizar una operacin segura, detectar debilidades del diseo, detectar deficiencias de calidad o prevenir fallas en el servicio. Los principales mtodos de prueba son las pruebas de carga, prueba hidrosttica, prueba neumtica, prueba de vaco, entre otras. Usualmente, no se utilizan los ensayos destructivos (tales como metalografas, traccin, dureza, doblez, ruptura, impacto, etc.) de elementos soldados como mtodos de inspeccin, a menos que stos se especifiquen contractualmente o que sean requeridos por cierto cdigo de diseo o de soldadura. Estos ensayos son empleados para la calificacin de soldadores y de procedimientos de soldadura y para la evaluacin de las propiedades mecnicas de los metales de aporte (ver numeral 7 de este artculo).

= +

Curva 1 =

+ Curva 3

Una discontinuidad planar se caracteriza porque su relacin de las dimensiones de la longitud o del ancho respecto al desplazamiento de la abertura es muy alta y, adems, porque sus bordes o lmites son agudos.

Figura No. 3 CONCENTRACIN DE ESFUERZOS ALREDEDOR DE UNA DISCONTINUIDAD PLANAR EN UN ELEMENTO BAJO CARGAS DE TRACCIN (Extractado de la Referencia 4)

Pgina 4 de 4

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

7. CONTROLES PREVIOS A LA FABRICACIN Existe una serie de controles que se tienen que realizar antes de comenzar la fabricacin de una estructura metlica y antes de la aplicacin de cualquier soldadura; estos controles se relacionan con los materiales por utilizar, las condiciones de ejecucin de las soldaduras, el personal que se utilizar en los trabajos y la infraestructura tcnica del fabricante. 7.1 Materiales por utilizar Como regla general en la industria, los materiales seleccionados en proyectos de ingeniera deben cumplir con los requisitos de una especificacin determinada; unas de las mas utilizadas en nuestro medio son las especificaciones de la American Society for Testing and Materials (ASTM). Lo mismo es aplicable a los consumibles de soldadura (electrodos revestidos, alambres, fundentes, etc.), los cuales son especificados por la American Welding Society, AWS. Es as como se pueden encontrar en los planos de fabricacin especificaciones de materiales de acuerdo con la norma ASTM A36 o aceros de alta resistencia y baja aleacin ASTM A588, ASTM A572, ASTM A607, etc.; de igual forma se especifican metales de aporte de acuerdo con la norma AWS A5.1 AWS A5.5, etc. Dentro de estas especificaciones pueden existir distintos tipos, grados o clasificaciones de materiales dependiendo de sus propiedades mecnicas y/o de su composicin qumica, por lo que en los planos se debe especificar claramente cual de ellos se debe cumplir (por ejemplo ASTM A588 grado B, AWS A5.1 clasificacin E6010). La funcin del inspector de soldadura es verificar que todos los materiales que se utilicen para fabricar la estructura, sea para elementos constitutivos o para soldaduras, cumplan con los requeridos en los

Agosto de 1997

planos y en las especificaciones tcnicas. Esto se logra mediante la ejecucin de dos actividades especficas: Solicitar los certificados de pruebas de los materiales4 emitido por el fabricante de los mismos. En estos certificados se consignan la composicin qumica, el tipo de producto, s propiedades mecnicas, los ensayos de control a que fueron sometidos, la especificacin que cumple, el tipo o grado, el nmero de colada, entre otros datos del material. El inspector verifica que la informacin contenida en los certificados de calidad est dentro de los rangos permitidos por la especificacin que debe cumplir cada material. Verificar que los materiales adquiridos para la estructura corresponden efectivamente a los indicados en los certificados de pruebas mediante la informacin estampada por el fabricante en la superficie de los productos (lminas, perfiles, tuberas, etc.). El inspector debe realizar una inspeccin general de los materiales para detectar indicios de corrosin, deformaciones inadmisibles por la norma, verificar las dimensiones de los productos, detectar defectos metalrgicos y otras posibles anomalas. De igual forma, debe verificar que las condiciones de almacenamiento en la planta sean adecuadas para que no se presenten deterioros despus de la recepcin inicial de los materiales. Por otro lado, el inspector debe garantizar que los consumibles de soldadura sean almacenados y manipulados de acuerdo con las recomendaciones de los cdigos de soldadura ya que, en algunos casos, este incumplimiento puede tener un efecto negativo en la resistencia de los elementos soldados.

7.2 Especificaciones procedimientos de soldadura

de

Dentro de la Industria de la soldadura es comn la utilizacin de un documento tcnico denominado especificacin de procedimiento de soldadura (EPS), conocido tambin como procedimiento WPS por sus siglas del ingls Welding Procedure Specification. En este documento se describen cada una de las variables que se deben utilizar para efectuar una soldadura dada con cierto nivel de calidad. Una especificacin de procedimiento de soldadura puede contener los siguientes datos: el proceso de soldadura5 (soldadura por arco con electrodo revestido [SMAW], soldadura oxiacetilnica [OAW], etc.); la especificacin de los electrodos (AWS A5.1, A5.5, A5.20, etc.); la clasificacin del metal de aporte (E7018, E8018W, E71T-1, etc.); el dimetro del electrodo; la especificacin del metal base (ASTM A36, ASTM A572 grado 50, etc.); las caractersticas elctricas (corriente alterna, CD+ CD-); los detalles de la junta; la corriente de soldadura; el voltaje del arco; la posicin en la que se hacen las juntas; la velocidad de aplicacin; las temperaturas de precalentamiento y entre pases; el tratamiento trmico posterior a la soldadura; entre otra posible informacin tcnica. En los cdigos de soldadura se presentan las variables de cada proceso que pueden influir adversamente en las propiedades mecnicas de la unin soldada y se conocen con el nombre de variables esenciales. Como un requerimiento fundamental, los procedimientos deben contener todas las variables esenciales especificadas, por el cdigo aplicado, para el proceso de

5

Conocidos tambin como MTR por sus siglas del ingls Material (or Mill) Test Report MTC por sus siglas del ingls Material (or Mill) Test Certificate.

Los trminos procedimiento y proceso de soldadura no significan lo mismo y, por tanto, no deben ser manejados indistintamente. Un proceso de soldadura es el conjunto de elementos operacionales bsicos usados para hacer una unin soldada y que deben cumplir los siguientes requisitos: suministrar la energa para crear la unin, evitar la contaminacin atmosfrica o sus efectos y controlar la metalurgia de los metales involucrados. Pgina 5 de 5

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

soldadura que se pretende utilizar y, adems, se deben incluir las variables no esenciales que sean necesarias para obtener soldaduras de buena calidad. Los valores asignados a las variables tienen un significativo efecto en la sanidad y en las propiedades mecnicas de las soldaduras, por lo que los procedimientos de soldadura deben ser proyectados por un ingeniero que tenga conocimientos suficientes de los procesos de soldadura por utilizar, sus efectos termomecnicos, de materiales, de metalurgia de la soldadura, adems de los cdigos de soldadura que se pretenden aplicar. El WPS es la herramienta que se utiliza para comunicarle al soldador y al inspector de que manera se debe realizar una soldadura especfica. El soldador puede que no sepa cmo o porqu fue seleccionada una variable particular, no obstante l debe usar estos valores durante la produccin; el inspector, entonces, se requiere para asegurar, mediante la ejecucin de inspecciones peridicas, que todas las soldaduras son aplicadas cumpliendo con los valores de los WPSs escritos y, en este sentido, se convierte en los ojos del ingeniero de soldadura. El incumplimiento de los parmetros establecidos en los procedimientos puede dar como resultado la aplicacin de soldaduras que no alcancen los requisitos mnimos de calidad impuestos por el cdigo o por las especificaciones tcnicas. 7.3 Verificacin de infraestructura del fabricante la

planta se pueden detectar otras anomalas tales como estado de los cables de conduccin elctrica, estado de los porta-electrodos, iluminacin de la planta, prcticas de seguridad industrial, accesorios de fabricacin, etc., las cuales pueden tener influencia en la calidad de las soldaduras o en el bienestar del personal y que, por lo tanto, deben ser corregidas antes de iniciar la produccin de la estructura. 7.4 Calificacin de los WPSs Una vez se tiene el procedimiento escrito, es necesario probarlo para verificar que con l se obtienen soldaduras con la sanidad y las propiedades mecnicas que son requeridas en la estructura. Para hacer sto se suelda un cupn de prueba de un material similar al de la estructura en composicin qumica y propiedades mecnicas siguiendo el WPS que se pretende probar y, a continuacin, se extraen del cupn cierto nmero y tipo de probetas para ensayarlas en el laboratorio en diferentes pruebas. Los cdigos, diferentes unos de otros segn el tipo de estructura, establecen las dimensiones de los cupones, el tipo y el nmero de probetas necesarios para obtener suficiente informacin acerca de la sanidad, resistencia, ductilidad, tenacidad u otras propiedades de la junta soldada. Los principales ensayos son: inspeccin mediante END, ensayo de traccin, doblez de cara, doblez de raz, doblez de lado, ensayo de impacto, ensayo metalogrfico, entre otros. A todo este proceso se le conoce como calificacin del WPS y cuando los resultados obtenidos en los ensayos alcanzan los valores mnimos requeridos por el cdigo de soldadura aplicable, entonces se considera que dicho procedimiento es calificado. Todas las variables utilizadas durante la soldadura del cupn y todos los resultados de los ensayos deben ser registrados en un documento conocido como registro de calificacin de procedimiento (RCP) PQR por sus siglas del

ingls Procedure Qualification Record. Ver el diagrama de la figura No. 4. En este orden de ideas, el PQR es el soporte tcnico que permite asegurar que con determinado WPS se obtienen soldaduras con la sanidad y propiedades mecnicas requeridas por cierto cdigo de soldadura. Cada WPS debe tener un PQR como respaldo para que se pueda utilizar en la fabricacin de la estructura y si, por algn motivo, es necesario cambiar alguna de las variables esenciales del WPS entonces se requiere una nueva calificacin y, por consiguiente, un nuevo PQR. El manejo de hasta donde es posible realizar cambios en un procedimiento de soldadura calificado sin necesidad de volver a calificar requiere de un profundo conocimiento del cdigo de soldadura que se utiliza. Debido a la evidencia de historias de servicio satisfactorias de algunos tipos de juntas soldadas aplicadas con ciertos procesos de soldadura, tipos de materiales y espesores, algunos cdigos como el AWS D1.1 Structural Welding Code - Steel, aceptan la utilizacin de WPSs escritos exentos de las pruebas de calificacin; stos se conocen como procedimientos precalificados. Sin embargo, el fabricante que pretenda utilizar estos procedimientos debe cumplir con toda una serie de requisitos tcnicos, numerosos por cierto, relacionados con su sistema de aseguramiento de la calidad de las soldaduras; cualquier fabricante o inspector debe realizar un chequeo del cumplimiento efectivo de todos los requisitos exigidos por el cdigo para que sus procedimientos puedan alcanzar el estatus de precalificados, si incumple uno slo de stos debe realizar las pruebas de calificacin. A partir de este momento el procedimiento calificado ya puede ser utilizado en la produccin de la estructura y su vigencia es indefinida en la mayora de los casos.

El inspector debe verificar que los equipos de soldadura del fabricante estn en buen estado y sean adecuados para la aplicacin de las soldaduras siguiendo los WPSs necesarios para la produccin de la estructura. Adicionalmente, debe comprobar que los hornos de almacenamiento de los consumibles de soldadura garanticen las temperaturas especificadas por los cdigos. Durante la inspeccin de la

Agosto de 1997

Pgina 6 de 6

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

DISEO DEL WPS Ingeniero de Soldadura

SOLDAR EL CUPN DE PRUEBA Soldador calificado

que cada soldador debe soldar uno o ms cupones de prueba utilizando un WPS calificado y, posteriormente, deben ser evaluados mediante la ejecucin de END (radiografa o ultrasonidos), de ensayos mecnicos de doblez (de lado de cara y de raz) y de ruptura de ensayos metalogrficos (macroataque). Algunas variables de soldadura que influyen en la habilidad de los soldadores para producir soldaduras aceptables son consideradas como variables de calificacin, cuyos lmites son definidos por cada cdigo de soldadura; estas variables y sus lmites pueden variar de un cdigo a otro. Cuando una variable de calificacin es cambiada mas all de estos lmites, el soldador se debe recalificar. Algunas de estas variables se indican a continuacin sin describir sus lmites: un cambio en la resistencia del metal de aporte, la posicin de aplicacin de las soldaduras, el espesor del metal base, entre otras. Todas las variables de calificacin de un soldador que ha pasado satisfactoriamente todas las pruebas y los resultados de los ensayos deben ser consignados en un documento llamado registro de calificacin de soldador (RCS) WPQR por sus siglas del ingls Welder Performance Qualification Record. En muchos cdigos se acepta como soldador calificado a quien suelde un cupn para calificar un WPS siempre que pase todas las pruebas requeridas, razn por la cual el nombre del soldador debe aparecer en el respectivo PQR. Los cdigos establecen el tiempo de validez de la calificacin de un soldador de acuerdo con ciertas condiciones especficas o, segn el caso, de acuerdo con el criterio del ingeniero encargado del control de calidad. En este punto del proceso ya se cuenta con todos los elementos tcnicos necesarios para la aplicacin de las soldaduras de produccin en la estructura.

8. CONTROLES DURANTE LA FABRICACIN Y EL MONTAJE El hecho, por si solo, de que se cuente con los procedimientos de soldadura y con los soldadores calificados no garantiza la calidad de las soldaduras. Esto es un punto de partida ptimo para la aplicacin de las soldaduras de produccin, pero paralelamente se debe comenzar con una etapa de inspeccin y control de calidad que es decisiva por la magnitud de trabajos que conlleva (los cuales son considerablemente mas grandes que los de las etapas previas a la fabricacin) y por su directa incidencia en el nivel de calidad de las soldaduras En esta etapa se ejerce un control real, por parte del inspector, sobre las soldaduras depositadas en la estructura durante todo el proceso de fabricacin mediante una verificacin peridica de los procesos de manufactura (corte de elementos, prcticas de taller, dimensiones y tolerancias, ensambles, preparacin de juntas, reparaciones, perfiles de soldaduras, mecanismos de control de distorsiones, etc.) y de la tcnica (materiales, procesos de soldadura, limpieza de las juntas, manejo de consumibles, etc.) del fabricante. Lo anterior implica que el inspector debe cumplir con una serie de funciones antes, durante y despus de la aplicacin de las soldaduras de fabricacin y de montaje de la estructura metlica. Lo anterior se ilustra esquemticamente en la Figura No. 5. 8.1 Antes de la soldadura A continuacin se presentan algunas de las actividades tpicas que debe realizar el inspector antes de la aplicacin de las soldaduras de produccin: Revisin de especificaciones, planos y planes de fabricacin y de ensayos. Revisin de los WPSs y del personal calificados que se van a utilizar.

Pgina 7 de 7

INSPECCIN MEDIANTE END Inspector de Soldadura

MECANIZADO DE PROBETAS

ENSAYOS DESTRUCTIVOS Laboratorio de materiales

EVALUACIN DE RESULTADOS Ingeniero de Soldadura

REGISTRO DE INFORMACIN Y ELABORACIN DEL PQR Ingeniero de Soldadura Figura No. 4 DIAGRAMA DEL PROCESO DE CALIFICACIN DE WPSs

7.5 Calificacin de soldadores Por medio de la calificacin de soldadores, de operadores de soldadura (procesos automticos) y de punteadores6, se determina la habilidad de estas personas para aplicar soldaduras aceptablemente sanas utilizando un procedimiento de soldadura calificado. Las pruebas de calificacin de soldadores no deben ser tomadas como una gua para la soldadura durante la construccin sino como un aseguramiento de que un individuo tiene el mnimo nivel de destreza requerido para producir soldaduras sanas. Los cdigos de soldadura usualmente establecen

6

En lo que resta del artculo se hablar de soldadores pero se aclara que los conceptos son igualmente aplicables a los operadores de soldadura y a los punteadores aunque los cdigos establezcan diferentes tipos y nmeros de pruebas para cada uno de ellos (incluso, algunos cdigos no consideran la calificacin de punteadores). Agosto de 1997

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

CONTROLES DURANTE LA FABRICACIN Procesos de Manufactura y Tcnica CONTROLES PREVIOS A LA FABRICACIN

ANTES DE LAS SOLDADURAS DURANTE LAS SOLDADURAS DESPUS DE LAS SOLDADURAS

Materiales por utilizar Certificados de pruebas Verificacin de materiales Procedimientos de soldadura Infraestructura del fabricante Calificacin de procedimientos Calificacin de soldadores

WPSs, PQRs y WPQRs. Materiales utilizados. Puntos de espera. Plan de registro de resultados. Establecer el plan de inspeccin. Revisar defectos del metal base. Verificar ensambles. Verificar juntas de soldadura. Verificar limpieza de juntas. Verificar los posibles precalentamientos.

Condiciones de aplicacin de las soldaduras. Personal calificado. Calidad de pases de raz. Temperaturas de precalentamiento Limpieza entre los pases de soldadura. Calidad de capas de soldadura. Almacenamiento, manejo y manipulacin de los consumibles de soldadura. Inspeccin visual y END de soldaduras.

Apariencia final de las soldaduras. Tamao y longitudes de las soldaduras. Verificar que se cumplen los planos y especificaciones. Realizar pruebas y ensayos destructivos y no destructivos. Determinar posibles distorsiones. Supervisar tareas de reparacin. Efectuar tratamientos trmicos. Registrar informacin tcnica.

Figura No. 5 ACTIVIDADES BSICAS DEL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

Establecer puntos de espera para la inspeccin en zonas crticas de la estructura. Establecer un plan para el registro de los resultados. Revisin de los materiales por utilizar: identificacin, dimensiones, espesores, etc. Revisin de discontinuidades del metal base: irregularidades superficiales, laminaciones, fisuras, corrosin, etc. Verificar los ensambles y el alineamiento de las juntas: rugosidades, ngulo del bisel, abertura de raz, platinas de respaldo, limpieza de la junta, puntos de soldadura, etc. Verificar los precalentamientos, cuando se requieran. Muchos de estos factores pueden tener un efecto adverso en la calidad de las soldaduras, no obstante sto se puede evitar ya que la inspeccin de las juntas antes de la aplicacin revela irregularidades no permitidas

por el cdigo que pueden ser corregidas en etapas tempranas de la fabricacin a un costo mucho ms bajo. Mediante estos controles se pueden compensar los posibles ensambles de juntas que influyen en los clculos del diseo original porque disminuyen la seccin resistente de las soldaduras7. 8.2 Durante la soldadura Algunos aspectos de fabricacin que deben ser verificados por el inspector durante la aplicacin de las soldaduras son: Verificar que las condiciones de soldadura se ajusten de acuerdo

con los procedimientos calificados: voltaje, amperaje, velocidad, etc. Verificar que solamente personal calificado trabaje en la estructura. Inspeccionar la calidad de los pases de raz. Verificar las temperaturas de precalentamiento y entre pases. Inspeccionar la preparacin del respaldo antes de soldar el segundo lado de una junta doble. Verificar la limpieza entre los pases de soldadura. Verificar la calidad de las capas de soldadura aplicadas. Verificar la manipulacin y el almacenamiento adecuado de los consumibles de soldadura. Realizar la inspeccin visual y los END donde se requieran. Si alguno de estos aspectos es ignorado durante la fabricacin, se podran obtener como resultado discontinuidades que induzcan una seria degradacin en el nivel de calidad de las juntas soldadas.

Pgina 8 de 8

Por ejemplo, si una junta en T unida por soldaduras en filete presenta una abertura de raz excesiva durante la fabricacin, el tamao del filete requerido debe ser incrementado en una cantidad igual a la abertura de raz inicial. El inspector, entonces, debe verificar la junta, tomar las medidas correctivas y registrar los datos en los planos de fabricacin como una modificacin del tamao del filete.

Agosto de 1997

JORGE ENRIQUE GIRALDO BARRADA Ingeniero Mecnico-Universidad Nacional

CONSIDERACIONES TCNICAS RELACIONADAS CON EL CONTROL DE CALIDAD DE LAS SOLDADURAS DE ESTRUCTURAS METLICAS

8.3 Despus de la soldadura Algunos aspectos importantes que requieren la atencin del inspector despus de que las soldaduras se han depositado, son los siguientes: Inspeccionar la apariencia final de las soldaduras para detectar porosidad, grietas, etc. Determinar los tamaos y las longitudes finales de las soldaduras. Verificar el cumplimiento de los planos y especificaciones. Realizar las pruebas mecnicas y los ensayos destructivos y no destructivos requeridos. Determinar las distorsiones posibles que se presenten en las estructuras. Supervisar las actividades de reparacin de defectos. Inspeccionar las reparaciones mediante el mismo mtodo de deteccin. Determinar las dimensiones y el cumplimiento de las tolerancias. Verificar la ejecucin de los tratamientos trmicos posteriores a la soldadura donde se requieran. Registrar toda la informacin tcnica relacionada con la inspeccin y la fabricacin de la estructura.

9. REGISTROS DE CALIDAD Durante todo el proceso de inspeccin se generan una cantidad de datos y de informacin tcnica como los resultados de los ensayos, la aceptacin de las soldaduras, inconformidades, modificaciones, rechazos, las reparaciones de los defectos, etc., los cuales deben ser adecuadamente registrados y conservados. Estos registros de calidad se constituyen en la evidencia tcnica que certifica que la estructura metlica fue construida de acuerdo con cierto cdigo de diseo y/o de soldadura y pueden, adems, ser de utilidad para las tareas de mantenimiento efectuadas durante la operacin de la estructura. 10. CONCLUSIN Para finalizar y a manera de conclusin, se puede afirmar que para que el control de calidad de cualquier estructura metlica construida mediante soldadura sea realmente eficaz, ste debe ser efectuado a travs de una serie de actividades repartidas a todo lo largo del proceso productivo y no con una nica inspeccin del producto final. Estas actividades no slo implican la observacin de soldaduras, sino

tambin aspectos relacionados con los materiales, revisin y aprobacin de documentos tcnicos, equipos utilizados, prcticas de taller y de seguridad industrial, manejo de consumibles, ensambles, etc. Cada uno de los controles que se mencionan (antes y despus de la fabricacin) es necesario, pero no suficiente, para obtener una estructura con un nivel de calidad aceptable. A veces, es comn en la industria de las estructuras pensar que el hecho de contar con WPSs y soldadores calificados garantiza el nivel de calidad de las soldaduras, lo cual no es cierto ya que sto debe ser complementado con un estricto control de calidad continuo durante la fabricacin efectuado por personal idneo en inspeccin de soldaduras. Los WPSs, PQRs y WPQRs no se deben convertir en documentos de archivo o en aspectos cosmticos de las Empresas cuya finalidad sea mejorar su prestigio ante los clientes creando una imagen falsa de buena calidad, sino que se deben aplicar y verificar efectivamente durante la produccin para obtener estructuras con los niveles de calidad mnimos que las hagan confiables y seguras durante su funcionamiento.

BIBLIOGRAFA

(1) AWS D1.1-96, Structural Welding Code-Steel, American Welding Society, 1996. (2) AWS D1.5-95, Bridge Welding Code, American Welding Society, 1995. (3) American Welding Society, Welding Handbook, volumen 1 - Welding Technology, 1987. (4) Koichi Masubuchi, Analisis of Welded Structures, Primera edicin, 1980. (5) P.T. Houldcroft, Cambridge University Press, Welding Process Technology, 1988. (6) H. Granjon, Fundamentals of Welding Metallurgy, Edicin en ingls, 1991. (7) ANSI/AWS B1.10-86R, Guide for the Nondestructive Inspection of Welds, American Welding Society, 1992. (8) ANSI/AWS B1.11-88, Guide for the Visual Inspection of Welds, American Welding Society, 1988. (9) American Welding Society, Welding Inspection, Segunda edicin, 1980. (10) Instituto Nacional de Tcnica Aeroespacial Esteban Terradas, Introduccin a los mtodos de ensayos no destructivos para el control de calidad de los materiales, Tercera edicin. (11) Cdigo Colombiano de Construcciones Sismo-resistentes, Decreto Ley 1400 de 1984.

Agosto de 1997

Pgina 9 de 9

This document was created with Win2PDF available at http://www.daneprairie.com. The unregistered version of Win2PDF is for evaluation or non-commercial use only.

You might also like

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Ingenieria Del Mantenimiento PDFDocument38 pagesIngenieria Del Mantenimiento PDFAntonio Dones Lazcano44% (25)

- La Verdad Sobre El DineroDocument224 pagesLa Verdad Sobre El DineroFun HouseNo ratings yet

- Como Soldar Acero Inox DuplexDocument20 pagesComo Soldar Acero Inox DuplexSimón Martínez Navarrete100% (7)

- Api1104-Ed 2021Document290 pagesApi1104-Ed 2021Ruben Dario Mamani Arellano100% (1)

- 3.-PLAN DE CALIDAD EjmDocument91 pages3.-PLAN DE CALIDAD EjmJulver Zuñiga Cairo100% (1)

- Cc-l-002 Plan de Puntos de InspecciónDocument6 pagesCc-l-002 Plan de Puntos de InspecciónjuanNo ratings yet

- Actividades de Supervision de ObrasDocument6 pagesActividades de Supervision de ObrasYosmer MelgarejoNo ratings yet

- Curso Básico de Topografía - Fernando García MárquezDocument321 pagesCurso Básico de Topografía - Fernando García MárquezEvan Evans91% (22)

- Memoria de Calculo 6 PisosDocument12 pagesMemoria de Calculo 6 PisosPercy Jorge Garcia Chaiña SacNo ratings yet

- Música en El Periodo de EntreguerrasDocument9 pagesMúsica en El Periodo de EntreguerrasArs gratia artis50% (2)

- Manual Del Ingeniero de MantenimientoDocument291 pagesManual Del Ingeniero de Mantenimientoagalarzag100% (30)

- Tabla Verificacion de ObraDocument3 pagesTabla Verificacion de ObraPaulaGutiérrezGNo ratings yet

- Reglas para Soldar Un Tanque Segun API 650Document37 pagesReglas para Soldar Un Tanque Segun API 650Davis Paredes90% (10)

- UNIVERSIDAD ContinentalDocument5 pagesUNIVERSIDAD ContinentalZzcarloszZ100% (1)

- Componentes y circuitos hidráulicosDocument51 pagesComponentes y circuitos hidráulicosOscar Delgado100% (5)

- Ingenieria EconomicaDocument17 pagesIngenieria EconomicachajasitioNo ratings yet

- Control de Calidad en Prototipos de ViviendaDocument151 pagesControl de Calidad en Prototipos de ViviendaMarlene Fernández100% (1)

- Plan de Gestión de Calidad para ConstrucciónDocument14 pagesPlan de Gestión de Calidad para ConstrucciónJonathan EdgarNo ratings yet

- Resumen TGSDocument12 pagesResumen TGSLuis C eNo ratings yet

- Manual de Instalacion Gas NaturalDocument262 pagesManual de Instalacion Gas Naturalfitiiito93% (30)

- Manual de Instalacion Gas NaturalDocument262 pagesManual de Instalacion Gas Naturalfitiiito93% (30)

- Estructura de Buzones InspeccionDocument2 pagesEstructura de Buzones InspeccionIngeniero de CaminosNo ratings yet

- Métrica de CalidadDocument1 pageMétrica de Calidadluis miguelNo ratings yet

- P CEI PEE Rev.01 - Prueba de Estanqueidad OKDocument12 pagesP CEI PEE Rev.01 - Prueba de Estanqueidad OKManuel Tirado RodriguezNo ratings yet

- Informe - Estructuras MetalicasDocument19 pagesInforme - Estructuras Metalicaslxtorvalds100% (3)

- Indice de Calidad ModDocument6 pagesIndice de Calidad ModFranciscoRoberto Bravo MeleánNo ratings yet

- Plan de Calidad PuentesDocument8 pagesPlan de Calidad PuentesLuis Fernando CYNo ratings yet

- Ensayos Estructuras MetálicasDocument5 pagesEnsayos Estructuras MetálicasJuan Pablo GarciaNo ratings yet

- Procedimiento control encofradosDocument10 pagesProcedimiento control encofradosFrancisco López Bejarano100% (1)

- Indice Dossier Cis PucallpaDocument3 pagesIndice Dossier Cis PucallpaLuiz CuzcanoNo ratings yet

- Control de Calidad en ObraDocument2 pagesControl de Calidad en ObraYesabel Ramirez0% (1)

- Especificaciones Tecnicas I.E San AgustinDocument280 pagesEspecificaciones Tecnicas I.E San AgustinCarlos Oliva MeraNo ratings yet

- Instalaciones SanitariasDocument33 pagesInstalaciones SanitariasEmil PérezNo ratings yet

- Acta de Recepcion de Obra-PuenteDocument4 pagesActa de Recepcion de Obra-PuenteRonaldValeroLedesmaNo ratings yet

- Tesis Final Nov 25 PDFDocument242 pagesTesis Final Nov 25 PDFJaime alberto laverdy montenegroNo ratings yet

- Inf.6 Herramientas de Calidad en Una ObraDocument17 pagesInf.6 Herramientas de Calidad en Una ObraJuan Eduardo Arévalo del AguilaNo ratings yet

- Reporte obra Kaan Luxury Towers TuxtlaDocument9 pagesReporte obra Kaan Luxury Towers TuxtlaFrancisco OzunaNo ratings yet

- Farelo Mancilla Juan Carlos Investigacion de Fabricacion y MontajeDocument15 pagesFarelo Mancilla Juan Carlos Investigacion de Fabricacion y MontajeJuan Carlos Farelo MancillaNo ratings yet

- ESTANQUEIDADDocument4 pagesESTANQUEIDADLuigi CossioNo ratings yet

- Verificación de vaciado de concretoDocument7 pagesVerificación de vaciado de concretoGuillermo RegisNo ratings yet

- CGS-PD-001 - Procedimiento de Losa AligeradaDocument13 pagesCGS-PD-001 - Procedimiento de Losa AligeradaFranklin Alayo PoloNo ratings yet

- GU╓A R╡PIDA DE REPARACIαN DE OQUEDADES (Rev. 0)Document2 pagesGU╓A R╡PIDA DE REPARACIαN DE OQUEDADES (Rev. 0)Antonio Herrera100% (1)

- Plan de Control de CalidadDocument23 pagesPlan de Control de Calidadkarenmerino94No ratings yet

- Calidad en La ConstruccionDocument11 pagesCalidad en La ConstruccionWilliams Chavez TorresNo ratings yet

- Carta de Responsabilidad de ObraDocument3 pagesCarta de Responsabilidad de ObraEduardo Antonio Saldaña CortezNo ratings yet

- Clase 1 - Diseño de Puentes y Estructuras EspecialesDocument25 pagesClase 1 - Diseño de Puentes y Estructuras EspecialesCésar FadulNo ratings yet

- Procedimiento para La Aplicacion de Soldadura en Horno de CementoDocument7 pagesProcedimiento para La Aplicacion de Soldadura en Horno de CementoAdrian GonzalezNo ratings yet

- Páginas DesdeProcedimiento de Generación de Punch List y Caminatas Rev 0Document3 pagesPáginas DesdeProcedimiento de Generación de Punch List y Caminatas Rev 0Manuel S FarfanNo ratings yet

- Informe de Encofrado de LosasDocument16 pagesInforme de Encofrado de Losaserick mamani tacusiNo ratings yet

- Organizacion y Gestion de Empresas ConstructorasDocument22 pagesOrganizacion y Gestion de Empresas Constructorasfefo1990No ratings yet

- Desempeño Sismoresistente de Edificios de Muros de Ductibilidad LimitadaDocument21 pagesDesempeño Sismoresistente de Edificios de Muros de Ductibilidad Limitadamarianellachs100% (1)

- Inspeccion de ObrasDocument25 pagesInspeccion de ObrasAngela CedeñoNo ratings yet

- Control de Calidad en SoldadurasDocument33 pagesControl de Calidad en SoldadurasmiguelmachacaNo ratings yet

- Mantenimiento Estructuras Metálicas para Evitar La CorrosionDocument2 pagesMantenimiento Estructuras Metálicas para Evitar La CorrosionCarlosNo ratings yet

- Informe de Visita de Obra n1 OjedaDocument8 pagesInforme de Visita de Obra n1 OjedaAlex Alfredo RGNo ratings yet

- Zapatas PrefabricadasDocument2 pagesZapatas PrefabricadasCristhian ParejaNo ratings yet

- Procedimiento de DemolicionDocument5 pagesProcedimiento de DemolicionEvelynkaren Guevara CarrascoNo ratings yet

- Pericia sobre daños en vivienda por mala demolición lindanteDocument2 pagesPericia sobre daños en vivienda por mala demolición lindanteTatiana RohrNo ratings yet

- Conversatorio 01Document3 pagesConversatorio 01Normali BarbozaNo ratings yet

- Losas AligeradasDocument23 pagesLosas AligeradasPaola Gonzalez MoralesNo ratings yet

- Excavacion de Zanja en Pantanos Rios y ArroyosDocument4 pagesExcavacion de Zanja en Pantanos Rios y ArroyosViri SajiNo ratings yet

- Traccion Diseño en AceroDocument63 pagesTraccion Diseño en AceroSebastian CryNo ratings yet

- G1 - Trabjo de Campo y Gabinete - RIEGODocument10 pagesG1 - Trabjo de Campo y Gabinete - RIEGOJuan MoraNo ratings yet

- Check List Dossier CalidadDocument4 pagesCheck List Dossier CalidadHalvitres Ipanaque100% (1)

- Informe de Memoria de Calculo - NovaPlazaDocument22 pagesInforme de Memoria de Calculo - NovaPlazaMirkiñho Gutiérrez QuirozNo ratings yet

- Fema 353Document239 pagesFema 353Edwin MediavillaNo ratings yet

- Criterio Basico Estructural en EdificacionesDocument32 pagesCriterio Basico Estructural en Edificacionescarlos peñaNo ratings yet

- Planilla Welding MapDocument2 pagesPlanilla Welding MapHenry GonzalezNo ratings yet

- ControlDocument10 pagesControlOscar PatarroyoNo ratings yet

- Norma Soldadura...Document4 pagesNorma Soldadura...nancy tellezNo ratings yet

- Evidencia N123Document4 pagesEvidencia N123Duvan GuevaraNo ratings yet

- Evidencia N1Document5 pagesEvidencia N1Duvan GuevaraNo ratings yet

- Tabla Comparativa Entre Código, Norma y Especificación de SoldaduraDocument4 pagesTabla Comparativa Entre Código, Norma y Especificación de SoldaduraIzabel PeñalozaNo ratings yet

- Topografia MineraDocument132 pagesTopografia MineraVictor YucásNo ratings yet

- Cap - 01POZO ILUSTRADODocument20 pagesCap - 01POZO ILUSTRADOpros1974No ratings yet

- Gas Natural Manual de Produccion en Frio Por CompresionDocument44 pagesGas Natural Manual de Produccion en Frio Por CompresionRuben Dario Mamani ArellanoNo ratings yet

- Acero 304Document6 pagesAcero 304Jacqueline Muñoz LoorNo ratings yet

- Soluccion-EXAMEN #1METDocument6 pagesSoluccion-EXAMEN #1METJimmy Villca SainzNo ratings yet

- Resumen AcerosDocument1 pageResumen AcerosRuben Dario Mamani ArellanoNo ratings yet

- Manual de Producción de Frio Por Compresion A Gas NaturalDocument44 pagesManual de Producción de Frio Por Compresion A Gas NaturalYesely Pradel100% (1)

- FLUKE Catalogo2018 IntronicaDocument98 pagesFLUKE Catalogo2018 IntronicaRuben Dario Mamani ArellanoNo ratings yet

- Cap 05Document36 pagesCap 05MarcosNo ratings yet

- 0826 Vibraciones MecanicasDocument93 pages0826 Vibraciones MecanicasRuben Dario Mamani ArellanoNo ratings yet

- Metalurgia FisicaDocument37 pagesMetalurgia FisicaAdolfo BustosNo ratings yet

- SodelwcespDocument4 pagesSodelwcespRuben Dario Mamani ArellanoNo ratings yet

- Resumen AcerosDocument1 pageResumen AcerosRuben Dario Mamani ArellanoNo ratings yet

- Centroides VigasDocument14 pagesCentroides VigasYulisa PilcoNo ratings yet

- Requisito para Ser Ingeniero en SoldaduraDocument6 pagesRequisito para Ser Ingeniero en SoldaduraRuben Dario Mamani ArellanoNo ratings yet

- Metalurgia FisicaDocument37 pagesMetalurgia FisicaAdolfo BustosNo ratings yet

- Centroides VigasDocument14 pagesCentroides VigasYulisa PilcoNo ratings yet

- Curso PresasDocument67 pagesCurso PresasAnto Verdu100% (1)

- Soluccion-EXAMEN #1METDocument6 pagesSoluccion-EXAMEN #1METJimmy Villca SainzNo ratings yet

- Resumen AcerosDocument1 pageResumen AcerosRuben Dario Mamani ArellanoNo ratings yet

- Pala Hitachi EX5500-6 - Specs - ES PDFDocument16 pagesPala Hitachi EX5500-6 - Specs - ES PDFMarco Portal ValdiviaNo ratings yet

- Omega 3,6,9Document8 pagesOmega 3,6,9Yennifer Katherine Arenas PachecoNo ratings yet

- Tipos de preguntas en comprensión lectoraDocument10 pagesTipos de preguntas en comprensión lectoraWilber GarcíaNo ratings yet

- Cas 0195 Resultados Ev CurricularDocument2 pagesCas 0195 Resultados Ev CurricularFREDDY MARTIN CONDOR AQUINONo ratings yet

- Cálculos en Concentración de SolucionesDocument21 pagesCálculos en Concentración de SolucionesAbii LemuzNo ratings yet

- Sistema de Adquisicion de Suministros Industriales - SASIDocument3 pagesSistema de Adquisicion de Suministros Industriales - SASIrafaelgusNo ratings yet

- Imágenes simbólicas: signos, símbolos, pictogramas y logotiposDocument2 pagesImágenes simbólicas: signos, símbolos, pictogramas y logotiposAlexis Antonio Gonzalez CandiaNo ratings yet

- Clase Filmada PlanificacionDocument3 pagesClase Filmada PlanificacionCarolina Palma ElizaldeNo ratings yet

- Animación 2D: Clásicos y actualesDocument4 pagesAnimación 2D: Clásicos y actualesLeo OelNo ratings yet

- Conocimiento Del Medio1 NME-LPA PDFDocument178 pagesConocimiento Del Medio1 NME-LPA PDFCarmona MagiaNo ratings yet

- Cuestionario PAR QDocument2 pagesCuestionario PAR Qjulian bocanegraNo ratings yet

- Desarrollo 1 Actividad SenaDocument6 pagesDesarrollo 1 Actividad SenaCamila RodríguezNo ratings yet

- Marco Conceptual para La Información FinancieraDocument1 pageMarco Conceptual para La Información FinancieraMUSICA SIN COPYRIGHTNo ratings yet

- ORIGAMI MODULAR en Argentina - Laura AzcoagaDocument2 pagesORIGAMI MODULAR en Argentina - Laura AzcoagaJorge Perez DzulNo ratings yet

- A First Course in Systems BiologyDocument2 pagesA First Course in Systems BiologyIam André Cucho JordánNo ratings yet

- Solucion de Bitacora 3Document2 pagesSolucion de Bitacora 3Jesus DavidNo ratings yet

- Actividad 3 - Evaluacion de Peligros y RiesgosDocument29 pagesActividad 3 - Evaluacion de Peligros y RiesgoswilsonNo ratings yet

- Promesa Parques de La Bocha C-201 PrivadaDocument3 pagesPromesa Parques de La Bocha C-201 PrivadaJORGE H. VARELANo ratings yet

- Plantilla 1 - Plantilla Escenario 5 - Contexto Comunitario - Paso 3Document6 pagesPlantilla 1 - Plantilla Escenario 5 - Contexto Comunitario - Paso 3tulia carabaliNo ratings yet

- Carta PrimosDocument5 pagesCarta PrimosKarla VDNo ratings yet

- Planilla de Actualizacion de Registro de Mesas Tecnicas de Telecomunicaciones 955768Document5 pagesPlanilla de Actualizacion de Registro de Mesas Tecnicas de Telecomunicaciones 955768Jesus AvendañoNo ratings yet

- Tipos de Contratación y Afiliación Al Sistema de Seguridad SocialDocument14 pagesTipos de Contratación y Afiliación Al Sistema de Seguridad SocialDiana Marcela Ochoa PerezNo ratings yet

- Diagnóstico Precoz de Gestación Por Ecografía Transrectal en La OvejaDocument8 pagesDiagnóstico Precoz de Gestación Por Ecografía Transrectal en La OvejaBei RebolledoNo ratings yet

- Regularización migratoria decreto supremoDocument2 pagesRegularización migratoria decreto supremodavid galvisNo ratings yet

- Marco TeóricoDocument14 pagesMarco TeóricoDulce Victoria Fuentes SalazarNo ratings yet

- Owen1994-Inc-Inventario Osmore Costero Informe PDFDocument28 pagesOwen1994-Inc-Inventario Osmore Costero Informe PDFPedro Pablo Peralta CasaniNo ratings yet