Professional Documents

Culture Documents

Utilización de La Metodología Six Sigma para El Mejoramiento Del Proceso de Servicios de Taller

Uploaded by

sotoccOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Utilización de La Metodología Six Sigma para El Mejoramiento Del Proceso de Servicios de Taller

Uploaded by

sotoccCopyright:

Available Formats

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

Utilización de la Metodología Six Sigma para el Mejoramiento del proceso de

Servicios del Taller de un Concesionario de Vehículos, Guayaquil.

Kleber Silva(1), Rafael Ortiz(2), César Vásquez(3)

Instituto de Ciencias Matemáticas

Escuela Superior Politécnica del Litoral

Campus Gustavo Galindo, Km. 30.5 vía Perimetral, Apartado 09-01-5863, Guayaquil-Ecuador

ksilvacaicedo@hotmail.com (1), rafael_oz17@hotmail.com (2), 60114a@gmail.com (3)

Resumen

El escenario donde se realiza el presente estudio es en el departamento de Reparación y Mantenimiento de un

concesionario que en sus inicios se dedicaba a la comercialización de vehículos livianos y pesados; por tal motivo,

se hace una breve descripción de dicho proceso. La falta de control en las etapas iniciales del proceso de

reparación hace que los correctivos aplicados en la parte final de dicho proceso lleven a los vehículos a retrabajos

que prolongan el tiempo pactado para ser entregados, lo cual es la causa más tangible de inconformidad de sus

clientes. En el desarrollo del estudio, específicamente en la etapa de definición, se describe cual es el problema a

ser solucionado, las causas que lo generaron y las variables involucradas usando herramientas tales como VOC y

el mapeo del proceso. Finalmente, se plantean las acciones correctivas en los puntos críticos del proceso de

Mantenimiento y Reparación de vehículos previamente identificados mediante un análisis, usando herramientas

estadísticas.

Palabras Claves: Concesionario, Proceso, Mantenimiento y Reparación.

Abstract

The following research has been developed in the Maintenance and Repair department of a car dealer which sold

from the start heavy and small cars, for that reason, a brief explanation of the process is made. The lack of control

in the first stages of repair causes the corrective of the last stages go to defectes that slow down the delivering

process, which is the greatest cause of unconformity of the customer. During the development of the research,

specificly during the definition stage, the problem to be solved is described, the causes and the variables invloved

using tools as VOC and business process mapped. Finally the corrective actions on the worst issues of the process

of car Maintenance and Repair previously identified through and analysis, using statistical tools.

Key words: Car Dealer, Process, Maintenance and Repair.

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

1. Introducción apoyado en la aplicación de dicha metodología, la cual

incluye principalmente el uso de herramientas

El proyecto que se presenta se desarrolló en la estadísticas. Como meta, porque estadísticamente

división de enderezada y pintura del taller de un producir con tan alta calidad que no hay espacio para

concesionario de vehículos en la ciudad. servicios o productos defectuosos.

Los principales clientes de este tipo de taller de un 1.3.1. Desarrollo de la Metodología. En el esquema de

concesionario generalmente son las aseguradoras que seis sigma se usa un proceso de cinco pasos para atacar

necesitan reparar los daños producidos en un siniestro los problemas, este proceso es representado por las

ocurrido a un vehículo asegurado. El 95 % de los siglas DMAIC por su significado en inglés. Estos pasos

trabajos a realizar en un taller de este tipo provienen de son: Definición, Medición, Análisis, Mejoras y Control.

las aseguradoras, mientras que el 5% son clientes

particulares.

Por lo tanto es necesario identificar qué

características del servicio están valorando las

aseguradoras y qué no. Se necesita que la satisfacción

con el servicio prestado aumente con el objetivo de

incrementar las relaciones comerciales con el taller.

Típicamente una metodología usada en el

mejoramiento continuo de la calidad con respecto a la

reducción de desperdicios, reducción de tiempos, e

incremento de la satisfacción del cliente es Seis Sigma.

Por tal motivo, se propone el uso de la misma como

Gráfico 1.3 Diagrama de Flujo de la Metodología Seis

la mejor opción en el entorno de la calidad para definir

Sigma

la situación actual y la deseada, medir las variables

involucradas y analizar los resultados obtenidos, a fin

de determinar las causas potenciales que generan la 2. Definición del Problema

insatisfacción del cliente.

El problema esta relacionado con la insatisfacción de

sus clientes por el servicio recibido en el taller. Es de

1.1. Descripción General del Proceso vital importancia identificar y reconocer cuales son las

principales necesidades a satisfacer de sus clientes, es

El proceso de reparación y mantenimiento de decir que aspectos del servicio maximizan la

vehículos consta de cuatro etapas de evolución y una de satisfacción de los consumidores.

control final. Estas etapas de evolución son:

Enderezada, Pintura, Mecánica, otros y finalmente 2.1. Herramientas usadas para la definición del

Control Final.

problema

1.2. Objetivo General Es importante conocer la situación actual de la

empresa para la correcta definición del problema, para

El objetivo principal del taller según sus directivos lo cual se utilizó la técnica de Voice of Customer

es incrementar las relaciones comerciales con las (VOC).

compañías de seguros, pero no se tenía idea de qué

hacer exactamente para que esto suceda.

2.1.1 Voice of Customer (VOZ del Consumidor)

1.3. Introducción a Seis Sigma Es una de las herramientas más valiosas en el

proceso de conocer al consumidor y sus preferencias a

Seis Sigma representa una métrica, una filosofía de profundidad. Esta herramienta hace uso de encuestas y

trabajo y una meta. Como métrica, Seis Sigma grupos preliminares incorporando herramientas

representa una manera de medir el desempeño de un estadísticas matemáticas

proceso en cuanto a su nivel de productos o servicios

fuera de especificación. Se decidió incluir una gran cantidad de variables en

Como filosofía de trabajo, Seis Sigma significa la investigación pues se quiso despejar dudas o ciertas

mejoramiento continuo de procesos y productos „sospechas‟ tales como:

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

• ¿Podrían incrementarse las relaciones comerciales aseguradora le interesa que el trabajo quede bien

con el taller al aumentar el plazo crediticio? realizado y no qué use el taller para hacerlo.

• ¿Las aseguradoras prefieren un taller con mejor

acceso y localización en la ciudad? 3. Etapa de Medición

• ¿Envían mayor cantidad de vehículos las

Compañías de seguros a talleres que cuenten con más Para la Etapa de Medición, se necesita definir los

tecnología? ¿Representará la inversión tecnológica en procesos claves para el correcto desarrollo de la

una inmediata satisfacción de las Aseguradoras, lo metodología, así como la descripción de cada uno, y sus

cual implicaría que aumente la producción? elementos. También se desarrollará un plan de

medición, para recolectar la información vital para

Dentro de esta encuesta se incluyó un sinnúmero de conocer el actual desempeño de los procesos y todas las

variables para investigar y al final se incluyó una que partes que los conforman. Teniendo en cuenta que los

intentaba estimar la satisfacción general en la cual se le datos a recolectar deberán ser completamente

pedía al entrevistado que considerando determinada confiables por lo que una evaluación del sistema de

escala, califique todo el servicio de una manera general, medición es necesaria.

con el fin de conocer realmente qué características del

servicio estaban valorando y cuales no, para lo cual se 3.1. Descripción de los Procesos

uso un análisis estadístico denominado análisis de

correlación. Para comprender mejor el modelo estructural de la

empresa, presentamos el “Flujo de Procesos” ó también

2.1.2 Análisis De Correlación. El análisis de llamado “Diagrama de Procesos” como ya lo

correlación es una herramienta estadística que mide, en mencionamos anteriormente, en el cual se detalla la

la escala del (-1,0,1), cuanto y de qué forma influyen secuencia de los procesos que intervienen y quiénes son

los cambios de valor en una variable con respecto a los responsables de ejecutarlos. Por motivo de nuestro

otra. Es decir mientras mas cercano es el valor de estudio detallaremos el diagrama de proceso de

correlación a (-1) significa que actúan inversamente “Mantenimiento y Reparación” Véase Gráfico 3.1

proporcional, es decir mientras la una crece la otra

decrece.

Gráfico 3.1

Un valor positivo cercano a (1) significa que las Flujo de Macro Proceso: Recepción, Reparación y Entrega de Auto en la Concesionaria

variables (en el caso de una encuesta se consideran cada

CLIENTE

RECEPTA EL

pregunta o aspecto del servicio como una variable) SOLICITA SERVICIO

(REQUERIMIENTOS) CLIENTE

VEHICULO

(SATISFACCION POR

EL SERVICIO)

están relacionadas directamente proporcionales es decir, NO

OK ELABORAR

TECNICO

ASESOR

si la una crece la otra también crece. POSEE

PRESUPUESTO

? INGRESA

INSPECCION

DE DAÑOS

INSPECCION

PREVIA

PRESUPUESTO

ENTREGA

VEHICULO

VEHICULO

OK

La importancia de este análisis radica en que

COMERCIAL

ASESOR

OK

RECEPTA ENVIO

INSPECTOR ESTACIONAR

VEHICULO? PROFORMA

estamos interesados en descubrir qué variables tienen DEL SEGURO EN COLA

NO

OK

una alta correlación con la satisfacción general, es decir

JEFE TALLER

sobre qué variables debemos trabajar para maximizarla AJUSTAR

PRESUPUESTO

ORDEN DE

TRABAJO

ASIGNAR

TECNICO

CONTROL

DE

CALIDAD

Las variables que maximizan la satisfacción con el

OPERARIO

NO

OK OK

CUMPLE

SOLICITAR STOCK ESPERAR REALIZAR

ESPECIFICACIO

REPUESTOS COMPLETO? REPUESTOS TRABAJO

servicio (están altamente correlacionadas con OK

NES?

NO

OK

satisfacción general) son:

• Eficiencia en la Atención 3.2. Definición del Seguimiento y los Sistemas

• Tiempo de Entrega de Vehiculo de Medición

• Atención telefónica

• Costo de Repuestos La manera más adecuada de definir en un proceso,

• Servicio del Jefe de Taller. qué es lo que va a medir, ó que es necesario medir, para

conocer la capacidad del mismo, es estableciendo

Algunas dudas importantes que despejamos es que indicadores, correctamente alineados con los objetivos.

casi nada tiene que ver el plazo crediticio en el

incremento de las relaciones comerciales, mal haría la

empresa en incurrir en un costo financiero

innecesariamente. Tampoco hay que realizar grandes

inversiones en tecnología ni equipos nuevos, pues a la

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

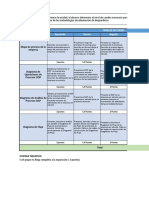

Tabla 3.1 4. Etapa de Análisis

Indicadores Calculo

Número de vehículos que ingresan Se cuentan el número total de

Entrada

al mes autos que ingresan en el mes 4.1. Identificación de las Causas Raíces del

Se cuentan el número total de

Número de presupuestos aceptados

al mes

presupuestos aceptados en el

mes

Problema

Número de vehículos que salen al Se cuentan el número total de

Salida mes autos que salen en el mes

(número total de autos que salen El diagrama Ishikawa, se lo realizo tomando en

Porcentaje de autos reparados al en el mes) / (número total de

Eficiencia mes autos que ingresan en el mes) consideración los resultados obtenidos en el estudio

*100

(Suma de días trabajados) / días

realizado en la voz del consumidor, detallado en

Días promedio de Trabajo

Tiempo

Días promedio de espera por

del mes

(suma de días de espera) / días

capítulos anteriores, y con los criterios obtenidos

repuesto del mes

Número total de Reclamos al

mediante una lluvia de Ideas. El Diagrama de Ishikawa

Reclamos Mensuales

mes

(Número de Clientes del mes -

se lo puede observar en el Gráfico 4.1.

Porcentaje de clientes satisfechos Número de Reclamos del mes) /

Calidad número de clientes del mes Gráfico 4.1

Número de autos reparados a

Porcentaje de autos reparados a

tiempo del mes / número de

tiempo al mes

autos entregados

3.3. Evaluación de los Sistemas de Medición

En la aplicación de la metodología Seis Sigma, es

necesario contar con datos confiables que realmente nos

permitan tomar decisiones de gran importancia.

En la evaluación de los sistemas de medición se

determina su capacidad y estabilidad, mediante Gráficas 4.2. Evaluar la Capacidad del Proceso

de control, generalmente de medias y rangos.

Gráfico 3.2 Estudio de Capacidad es el procedimiento ordenado

de planeación, recolección y análisis de información

con la finalidad de evaluar la estabilidad del proceso, y

Como se puede observar en el Gráfico 3.2, en el la capacidad o habilidad que éste tiene para cumplir con

gráfico de lecturas individuales correspondientes al mes su función dentro de las especificaciones, es decir se

de Octubre del 2008, todas a excepción de dos, están mide la variación y el centrado de un proceso con

dentro de los límites de control, así como también se respecto a sus especificaciones.

I-MR Chart of T CICLO Gráfico 4.2

1

1

20

UCL=19,12

Individual Value

15

_

10 X=10,26

LCL=1,39

0

1 20 39 58 77 96 115 134 153 172

Observation

11

12 1

UCL=10,89

9

Moving Range

6

__

3 MR=3,33

0 LCL=0

1 20 39 58 77 96 115 134 153 172

Observation

puede observar en el gráfico de los rangos, donde todos

los Rangos a excepción de tres están dentro de control,

y no existe patrón alguno, aún así al proceso no se lo Gracias a este gráfico de capacidad, se puede deducir

considera estable. Que un proceso no sea estable que el proceso es inestable y no es capaz ya que el

significa que existen causas o factores externos que coeficiente Cp = 0,56 < 1,33.

están influyendo en los resultados. Es tarea del

investigador identificarlos e intentar controlarlos o 4.3 Calcular el Nivel Sigma Actual del Proceso

aislarlos.

Para nuestro proceso de Mantenimiento y

Reparación, el tiempo de retraso en días en la entrega

de vehículos causa una disconformidad al cliente, por lo

que se tomaron como defectos los autos que fueron

entregados con un tiempo de retraso mayor a 2 días, de

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

una muestra total de 187 observaciones, se encontró que Estos son los que conciernen al aspecto de alcances y

el número de casos defectuosos fue de 14. retrabajo.

A continuación calculamos el DP (defectos por 5.2 Descripción De Causas Raíces Relacionadas

oportunidades totales): Al Tiempo De Ciclo

14

DP 0,074

187 5.2.1 El problema de los Alcances

El nivel de sigma se determina observando la tabla Los alcances generalmente se presentan en la etapa

normal estándar. El punto hasta el cual hay 0,074 de de desarmado y enderezada pues en su mayoría se

área acumulada es 1,44. Es decir el nivel sigma inicial deben a una falla en la presupuestación inicial, en pocas

es de 1,44. palabras son extensiones en el presupuesto. Cabe

recalcar que implican tiempo de aprobación.

Lo importante al determinar el nivel sigma con el El paso obvio es disminuir los alcances para

que se comienza es tener un punto de referencia para disminuir el tiempo desperdiciado en espera

poder comparar contra el nivel sigma alcanzado improductiva.

después de la mejora.

5.2.2 El Problema Del Re Trabajo

5. Mejora (Reducción de Tiempos de ciclo)

El sistema de trabajo actual en el taller es de

Es objetivo del presente análisis obtener una subcontratación de los servicios de enderezada y

disminución del tiempo de ciclo, es decir una pintura. Los contratistas ganan por trabajo terminado.

disminución de tiempo desde que ingresa el auto al Este es un punto no negociable según la gerencia

taller hasta que se lo entrega a su propietario. Como se porque así lo han hecho durante mucho tiempo y en su

vio en el análisis VOC (Voz del Consumidor), el opinión funciona. Según nuestra perspectiva el

tiempo de trabajo afecta directa y proporcionalmente a problema radica en que al contratista le interesa realizar

la satisfacción (Calificación General) de las el mayor Número de trabajos por día sin importarle

Aseguradoras. mucho lo que pase con otro contratista que maneja otro

proceso, descuidando un poco el trabajo global. En

5.1 Metodología muchas ocasiones al terminar el proceso de enderezada

(necesariamente se lo realiza antes de pintar), existían

Se resuelve usar la técnica de diseño de ciertas fallas que los encargados del proceso de pintura

experimentos para estimar el efecto de ciertos factores no le daban importancia, incurriendo así en un producto

sobre el Tiempo de ciclo (t). defectuoso al momento de la revisión final. Había que

realizar entonces una corrección al trabajo que

El tiempo de ciclo se puede desglosar de la manera significaba costos innecesarios y tiempo utilizado en

siguiente: corregir el defecto.

1. Tiempo de presupuestación. 5.3 Diseño Del Experimento

2. Tiempo de Aprobación (Aseguradoras).

3. Tiempo de Reparación. (Tiempo de Trabajo). Tomando en cuenta los aspectos anteriores, la

4. Tiempo de Espera de Repuestos. opinión de todo el equipo de investigación, personal

5. Tiempo de Aprobación de alcances. comercial y técnico del taller, se decide investigar los

6. Tiempo Retrabajo (Defectos en Control de siguientes factores que se creen van a influir

Calidad). directamente en el problema asociado al tiempo en los

7. Tiempo de aprobación de salida. aspectos antes referidos.

(Aseguradora).

5.3.1 Factores A incluir en la investigación

Existen factores que claramente se salen de control

como los que dependen completamente de la 1. Número de presupuestadores.

Aseguradora, como por ejemplo el tiempo de 2. Tipo de diluyente.

Aprobación, el cual depende de cuan ágil sea la visita y 3. Control de calidad en cada etapa.

el reporte del inspector de la Compañía de seguros. Sin 4. Tecnología Aplicada de Secado.

la aprobación de la Compañía no se puede iniciar

ningún trabajo. Estos factores antes mencionados los podemos

Pero si hay algunos aspectos sobre los cuales se manipular para el desarrollo del experimento.

podría trabajar para disminuir el tiempo total de ciclo.

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

5.3.1.1 Número de presupuestadores: El taller La robustez en este caso específico es la

trabaja con un sólo presupuestador. Se incorporará para característica del proceso cuando este es insensible al

el experimento uno más, que labora en otro taller de la efecto de factores exógenos. (Ruido).

empresa.

Se usará o una hoja de evaluación más detallada. Es Típicamente para la realización de un experimento se

decir este factor puede tomar dos niveles en el seleccionan las combinaciones de los factores y se

experimento, trabajar con un solo presupuestador (Nivel realizan varias repeticiones comúnmente denominadas

1) o con dos (Nivel 2). réplicas. Las conclusiones obtenidas se realizan

tomando en cuenta las medias de las réplicas. El Dr.

5.3.1.2 Tipo de diluyente. Taguchi propone el uso de una transformación

denominada Señal /Ruido para incorporar el efecto de

Se consideran dos tipos de diluyentes. Diluyente la variación entre las réplicas y no solo el efecto de la

secado rápido y secado lento. Se necesita tener media en un experimento. En este caso el tipo de

evidencia estadística para el uso de uno u otro tipo de transformación usado es “menor es mejor”.

diluyente usado en el proceso de pintura. Este factor S 1 2

puede tomar dos niveles, uso del diluyente de secado 10 log( yi ) , que se usa en el caso que

rápido (nivel 1), uso del diluyente de secado lento

N n

se quiere minimizar el valor de la característica

(nivel 2).

estudiada, donde n es el Número de réplicas en el

5.3.1.3 Control de calidad. experimento, y las y i son los tiempos de ciclo de cada

auto estudiado. El objetivo de todas las

Se entiende como aplicar o no el control de calidad transformaciones planteadas por el Dr. Taguchi siempre

por etapa a una inspección y evaluación al terminar una es maximizarlas. Lo anterior se puede interpretar como

etapa antes de ingresar a la siguiente. minimizar la variación.

Específicamente en este caso entendemos que al 5.4 Experimentación.

terminar el proceso de enderezado se realizará una

inspección antes de ingresar al proceso de pintura. A su Para la fase de experimentación se monitoreó todo el

vez al terminar el proceso de pintura se realizará otra proceso con 48 vehículos seleccionados aleatoriamente

inspección antes de ingresar al proceso de mecánica y sin tomar en cuenta la compañía de Seguros, Tipo de

entrega de vehículo. Es decir este factor puede tomar siniestro, etc. Para la selección de las combinaciones

dos niveles: control de calidad en entrega (nivel 1), y de los factores en el experimento se usaran los arreglos

control de calidad por etapas (nivel 2) ortogonales desarrollados por el Dr. Taguchi en su

desarrollo sobre diseño experimental.

5.3.1.4 Ruidos O variables exógenas

Los arreglos ortogonales ayudan a diseñar un

Los factores de ruido son las causas que hacen que experimento considerando un número reducido de

una característica funcional se desvíe de su objetivo. combinaciones incluyendo la mayor variabilidad del

proceso. Uno de los arreglos ortogonales que el Dr.

En otras palabras, se entiende por variables de ruido a Taguchi plantea para un diseño de cuatro factores con

ciertos factores que no podemos manipular y que dos niveles cada uno es el siguiente:

influyen en la variabilidad del proceso. Muchos

diseños buscan incluirlos en el análisis. En nuestro caso Tabla 5.1

de interés debemos incluirlos ya que obviamente no los

N. Presupuestador Tipo de diluyente C. Calidad Tec. secado

podemos manipular y necesitamos que “contribuyan” Un presupuestador Secado Rápido Control / Entrega Sec. / Lámpara

en cierto grado en la variabilidad de los resultados, y

necesitamos estimar esta influencia o efecto. Podemos Un presupuestador Secado Rápido Control / Etapa Sec. / Ambiental

distinguir como ruido al efecto que tienen los tipos de

Un presupuestador Secado Lento Control / Entrega Sec. / Ambiental

contratistas en el proceso desde el punto de vista de

mano de obra. Existen varios contratistas en el taller, Un presupuestador Secado Lento Control / Etapa Sec. / Lámpara

que se ocupan del proceso de enderezado y pintura

Dos presupuestadores Secado Rápido Control / Entrega Sec. / Ambiental

respectivamente. Para el presente experimento se han

seleccionado 4, que los llamaremos (GRUPO A, Dos presupuestadores Secado Rápido Control / Etapa Sec. / Lámpara

GRUPO B).

Dos presupuestadores Secado Lento Control / Entrega Sec. / Lámpara

Dos presupuestadores Secado Lento Control / Etapa Sec. / Ambiental

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

El uso de este arreglo representa una gran Tipo de diluyente (Secado Lento) Nivel2.

contribución en el diseño de experimentos pues se Galón diluyente Secado Rápido (USD 17)

tienen que analizar solamente 8 combinaciones en el Galón diluyente Secado Lento (USD 13,8).

experimento versus las 16 posibles, incluyendo en estas Tecnología de Secado. Secado Ambiental. Nivel 2

ocho gran cantidad de la variación del proceso. Lámpara de Secado (245 USD).

Posteriormente se seleccionan para cada combinación 5.6 Predicciones de Taguchi

seis vehículos sometidos al proceso bajo los niveles de

los factores correspondientes a cada renglón de la Taguchi plantea que la característica a mejorar

matriz experimental, donde tres se han reparado con la objetivo puede estimarse mediante sumas algebraicas

mano de obra del Grupo A y los restantes con la mano de los promedios de los efectos de los factores

de obra tipo B. Esto para incluir la variación de la mano significativos más la media general de todo el

de obra en el experimento, que se podría considerar experimento, tenemos entonces:

como un factor externo o ruido y tratar de estimarla.

EfectoFact or (Pr omedio.bajo.la.condición. propuesta.del. factor Y )

5.5 Resultados obtenidos y fijación de los

niveles de los factores. Donde, Y es el promedio general del experimento.

Yˆ Y ( Numero Pr e sup 2 y ) (C.CalidadNivel 2 y)

Después de realizar el análisis gráfico y de ANOVA

(Análisis de varianza) los efectos de los niveles de los (T .DiluyenteNivel2 y ) ( SecadoNivel 2 y )

factores se pueden graficar así:

Yˆ Numero Pr e sup 2 C.CalidadNivel 2 T .DiluyenteNivel 2 SecadoNivel 2 3 y

Gráfico 5.1 = 7,63+7,92+8,16+8,20-3(8,31)=6,98 días.

VARIABILIDAD DEL EXPERIMENTO

10 Días 6,98 Días

0,8 Promedio t. ciclo anterior Prom. T. ciclo Taguchi

0,7

0,6

0,5 6. Conclusiones Generales.

0,4

0,3

0,2 Filtrando el experimento en aquellos casos bajo el

0,1

efecto de los niveles de los factores seleccionados, se

0

Num. Cont. Tipo de Tec. Error observó una reducción de los denominados alcances y

Presup Calidad diluy Secado

FUENTES DE VARIACION

retrabajos, lo cual contribuyó en la reducción del

tiempo de ciclo y estabilizó el proceso. Se presentaron

alcances pero en su mayoría no se debían a una mala

Gráfico 5.2 presupuestación sino a cauchos y pequeñas partes que

VARIABILIDAD DEL EXPERIMENTO ENTRE REPLICAS

no era mucho problema incluirlas en el presupuesto y

no implicaban tiempo extra. Los retrabajos se redujeron

significativamente además al instaurar el control de

0,8

calidad en cada etapa. Lo cual significa que las causas

0,7 especiales de variación se controlaron manipulando

0,6

0,5 ciertos factores, es decir se controló el proceso. Esto se

0,4

0,3

puede corroborar chequeando el gráfico 5.1 y 5.2 los

0,2 cuales muestran que la variabilidad del experimento

0,1

0 depende de los factores propuestos y comparativamente

Num. Cont. Tipo de Tec. Error

Presup Calidad diluy Secado el error es muy pequeño.

FUENTES DE VARIACION

6.1 Impacto Estimado De La Reducción Del

Los factores más significativos que minimizan el Tiempo de Ciclo en El Nivel de Satisfacción

tiempo de ciclo son: “Número de presupuestadores” en General.

su segundo nivel, esto es (Dos presupuestadores) y

“C.Calidad” en su segundo nivel (esto es Control de Considerando el análisis de VOC y las encuestas se

calidad en entrega). obtuvo un modelo de regresión que explica la

El resto de los factores estudiados pueden satisfacción general en función de ciertas características

seleccionarse sus niveles más económicos, así: del servicio, tenemos entonces:

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

Tiempos de Reparación: Mediante el Diseño

Tabla 6.1

SATISF GENERAL = 1,56 + 0,124 Servicio Jefe experimental usando las técnicas desarrolladas por el

Dr. Taguchi se logró obtener evidencia formal de que al

de Taller + 0,210 Atención Telefónica + 0,242 Tiempo de

fijar ciertos niveles de ciertos factores se reduce el

Reparación + 0,251 Costo Repuestos tiempo de ciclo de 10 días a 6,98 días, lo cual se traduce

en una disminución del 43%. Definamos como un

Tabla 6.1 objetivo viable que la calificación en esta variable

mejore solamente en un 22%, es decir pase de 7 a 8,5.

Serv. Atención Tiempo Costo Calif.

Jefe Telefónica Reparación Repuestos General Costo de Repuestos: Este punto según la gerencia

no es negociable. Los costos se mantendrán. Es decir

Taller

que dentro del presente análisis se considera mantener

6,62 5,9 7 7,29 7,19 la misma calificación en esta variable (7,29).

9 9 8,5 7,29 8,45

Servicio Jefe de Taller: En las encuestas

Nota: (Se ha usado una escala del 1 al 10, donde uno realizadas existieron muchas quejas acerca del jefe de

representa desastroso o pésimo, mientras que 10, excelente). taller en el espacio de observaciones y en la calificación

de esta variable, por lo que se propone un curso de

Este modelo nos ayuda a visualizar que mientras más atención al cliente y manejo de conflictos. Creemos que

altas sean las calificaciones obtenidas en las variables al mejorar la atención telefónica se descargará un poco

dependientes, mayor será la satisfacción general de las al jefe de taller en el aspecto de atención a los clientes.

aseguradoras. El proceso de mejora anteriormente Se quiere mejorar esta calificación de 6,62 hasta un 9.

descrito influenció en la variable tiempo de entrega, es

decir si después de un tiempo se realiza otra vez una 6.3 Incremento de la Satisfacción e Impacto

evaluación por medio de una encuesta este promedio

Económico.

observado en esta variable debe crecer. Pero, ¿Qué

debemos hacer para incrementar las calificaciones

Evaluando los nuevos valores de las variables en el

obtenidas en las otras variables para incrementar la

modelo propuesto, se obtiene:

satisfacción general?

6.2 Plan de Acción. 17%

7,19 8,45

En la tabla 6.1 se muestran en la primera fila las

calificaciones obtenidas en las encuestas realizadas a las

aseguradoras, en la siguiente fila se muestran las El hecho que la satisfacción de las aseguradoras

calificaciones promedio objetivo estimadas después de aumente implicará que las relaciones comerciales con

seguir el plan de acción siguiente: el taller aumenten, ya que alguien trabaja generalmente

y en la mayoría de los casos con quien se siente más

Mejorar la atención: Mediante las entrevistas satisfecho. Si la satisfacción general se incrementaría

personalizadas con las aseguradoras, podemos traducir en un 17 %, consideremos como una premisa aceptable

que mejorar la atención se traduce en: respuestas en que la producción con el taller no se aumente en el

rápidas, seriedad en la negociación, atención mismo porcentaje, sino que lo haga en un 10 % como

personalizada, cuidar la relación cliente-aseguradora, cota mínima.

efectividad con sus clientes.

El taller recibe mensualmente alrededor de 180 autos.

Atención telefónica: Los ejecutivos de siniestros Asumamos que al incrementarse la satisfacción en un

se desesperan cuando no los atienden telefónicamente o 17%, se incremente el número de autos enviados en un

simplemente si las líneas están ocupadas. Prefieren 10 %, que es algo lógico, esto significaría

enviar su producción a talleres donde los tengan al tanto aproximadamente unos 240 autos adicionales al año.

de los acontecimientos o simplemente les sea más fácil Económicamente, ¿Cuánto representaría este

comunicarse telefónicamente. Se requiere adquirir una incremento en el trabajo? Asumamos también una cota

central telefónica independiente, puesto que existe una mínima de ganancia neta por reparación unos 300 USD

sola para el concesionario y el taller. Proporcionar a las para efectos de cálculo, se tendría entonces un ingreso

asesoras comerciales capacitación en técnicas de neto adicional anual de unos 70 000 USD.

servicio al cliente y atención telefónica. Es viable elevar Cifra que consideramos como una cota mínima, pues

esta calificación de 5,9 a 9. siempre hay la tendencia a ir incrementando la

producción con quien se va sintiendo más satisfecho.

ESCUELA SUPERIOR POLITÉCNICA DEL LITORAL

CENTRO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

Se desarrolló un software que monitorea todos los

6.4 Cálculo del Nivel Sigma tiempos de reparación y entrega y los indicadores

El objetivo en general de un proyecto seis sigma es propuestos para los procesos.

minimizar los defectos, el gran objetivo es llegar a los

seis sigma que se podría traducir como 3,4 defectos por Si alguna observación o un conjunto de ellas no

millón de oportunidades. Es decir mientras más alto es cumple con los criterios de estabilidad estadístico

el nivel sigma, mayor es la habilidad del proceso en considerando los límites de control ya sea superior o

cumplir las especificaciones u objetivos.

inferior, esto indicaría que hay que revisar el proceso

De los 48 vehículos estudiados en el experimento, 24 porque hay causas externas que están influyendo

de ellos se trabajaron con dos presupuestadores, significativamente en el proceso.

ninguno de ellos se entregó fuera del tiempo pactado.

Para efectos del cálculo del nuevo nivel sigma Gráfico 7.1

asumamos que uno fue entregado con retraso, tenemos

entonces:

1

DP 0.042

24

Este número de defectos por oportunidades

representa un nivel sigma de 1,73.

1,44

20% 1,73

7. Control

7. Referencias

Entre las más importantes herramientas en el control

[1] J. ESCALANTE. “Seis Sigma: Metodología y

estadístico de la calidad es el gráfico o carta de control,

Técnicas”. Editorial Limusa S.A. De CV. Junio

también llamada gráfica de Shewart, por ser este

2005.

economista quien la investigó y la puso en práctica

[2] JOHNSON. “Métodos Multivariados Aplicados al

aproximadamente en el año 1920.

Análisis de datos“

[3] REYES. P. Metodología Taguchi. Febrero 2008.

Una de sus principales características es la capacidad

[4] ROWLANDS. “What is Lean Seis Sigma”. 1998

de diferenciar las causas naturales de las externas de la

[5] STEVENSON. “Business Statistics”. Harper &

variación de la calidad.

Row, Publishers, Inc.,

[6] STRACKER DAVID. Quality Improvement:

Las gráficas de control son útiles para vigilar la

Tools and Techniques (Prentice-Hall

variación de un proceso en el tiempo, probar la

Manufacturing Practitioner) (Paperback).

efectividad de las acciones de mejora emprendidas y

para estimar la capacidad de un proceso.

You might also like

- Técnicas de investigación como Boomerang y encuestasDocument2 pagesTécnicas de investigación como Boomerang y encuestasJanella ZapataNo ratings yet

- Grupo 1 Enfoque Estrategico de La CalidadDocument8 pagesGrupo 1 Enfoque Estrategico de La CalidadRoger SantanaNo ratings yet

- Purificadora Cristalina1Document33 pagesPurificadora Cristalina1Carlos Cueto100% (1)

- Equipo 5 - Modelos de Periodos FijosDocument10 pagesEquipo 5 - Modelos de Periodos FijosMasvec 1070% (1)

- Modelos de Redes y Heuristicos en La Produccion y ManufacturaDocument19 pagesModelos de Redes y Heuristicos en La Produccion y ManufacturaJuan Pablo Lopez100% (1)

- SistemasServiciosClienteDocument4 pagesSistemasServiciosClienteDayanfresBaltodanoNo ratings yet

- 4.2 Cero Defectos (Ejercicios)Document1 page4.2 Cero Defectos (Ejercicios)Uriel rubio bastidaNo ratings yet

- Método KaizenDocument3 pagesMétodo KaizenJosé Martin GutiérrezNo ratings yet

- Cuestionario Part DayDocument12 pagesCuestionario Part DayDaybeth JoNo ratings yet

- Taller ProduccionDocument3 pagesTaller ProduccionVALENTINA HERRERA GOMEZNo ratings yet

- Foro 7 Pronosticos Colaborativos en Los Procesos LogisticosDocument2 pagesForo 7 Pronosticos Colaborativos en Los Procesos Logisticosleonardo salinasNo ratings yet

- Administración de la CapacidadDocument3 pagesAdministración de la CapacidadLuis Manuel AyalaNo ratings yet

- Taller Capacidad GO 1 JunioDocument3 pagesTaller Capacidad GO 1 JunioHarold BarrosNo ratings yet

- Practica de Control de Produccion No. 3Document4 pagesPractica de Control de Produccion No. 3andreina abreuNo ratings yet

- Seis Sigma: Metodología DMAMC para mejorar calidadDocument10 pagesSeis Sigma: Metodología DMAMC para mejorar calidadJose GonzálezNo ratings yet

- Novena PracticaDocument10 pagesNovena PracticaJonNo ratings yet

- Caso CaballosDocument2 pagesCaso CaballosGabrielaNo ratings yet

- Caso Bellota OcwDocument7 pagesCaso Bellota OcwJorge ChamorroNo ratings yet

- 10.2 Tarea Administración Del MantenimientoDocument7 pages10.2 Tarea Administración Del MantenimientoDavid DeLa Torre RoaNo ratings yet

- Anexo 03. Diseño Estratégico de La Cadena de SuministroDocument3 pagesAnexo 03. Diseño Estratégico de La Cadena de SuministroMa MaNo ratings yet

- Asignacion 2.Document4 pagesAsignacion 2.karolineNo ratings yet

- 1 Metodologia Taguchi U21Document65 pages1 Metodologia Taguchi U21Germán Alvarez FranciscoNo ratings yet

- Cap2-Trabajo de Diseño de OperacionesDocument20 pagesCap2-Trabajo de Diseño de OperacionesPiero Armanza CoronadoNo ratings yet

- Armand FeigenbaumDocument10 pagesArmand FeigenbaumVictorMtzCruzNo ratings yet

- Control de Inventarios en Wheeled Coach - Paula Estrada ArzateDocument2 pagesControl de Inventarios en Wheeled Coach - Paula Estrada ArzatePaula ArzateNo ratings yet

- Pensamiento SistémicoDocument5 pagesPensamiento SistémicoGian Carlos Fernandez PelaezNo ratings yet

- Ejercicios Capitulo 8-Grupo 1Document14 pagesEjercicios Capitulo 8-Grupo 1Ledvin PerdomoNo ratings yet

- Capítulo 4. Control Estadístico de ProcesosDocument17 pagesCapítulo 4. Control Estadístico de ProcesosPaula LopeaNo ratings yet

- Control estadístico de calidad y evolución de enfoquesDocument87 pagesControl estadístico de calidad y evolución de enfoquesSandra Montenegro100% (1)

- Automatización y simulación en FlexsimDocument3 pagesAutomatización y simulación en FlexsimSANDRA JULISSA CHAVEZ SAGASTUMENo ratings yet

- PRACTICA Ejercicios Sobre Cálculos de Medidas de InventarioDocument3 pagesPRACTICA Ejercicios Sobre Cálculos de Medidas de InventarioRICHARD WILLIAM QUISPE BARRIOSNo ratings yet

- EJERCICIO2Document5 pagesEJERCICIO2luis salazarNo ratings yet

- Levapan S.A (Sap)Document10 pagesLevapan S.A (Sap)Gabriella ZapataNo ratings yet

- Unidad Vi. TemJas A DesarrollarDocument2 pagesUnidad Vi. TemJas A DesarrollarEdgar OsielNo ratings yet

- Ejercicio Histograma.Document15 pagesEjercicio Histograma.erickNo ratings yet

- Trabajo de Taller de Investigacion-HIGIENE Y SEGURIDAD INDUSTRIAL en CMAS - Prioridad - 1Document42 pagesTrabajo de Taller de Investigacion-HIGIENE Y SEGURIDAD INDUSTRIAL en CMAS - Prioridad - 1Carlos CanoNo ratings yet

- Estrategia de servicio orientada al cliente y sostenibilidad en una empresa de logísticaDocument2 pagesEstrategia de servicio orientada al cliente y sostenibilidad en una empresa de logísticaAngie BeltranNo ratings yet

- El Impacto de La Tercerización en La Cadena de SuministroDocument7 pagesEl Impacto de La Tercerización en La Cadena de SuministroHenry RamirezNo ratings yet

- Caso Práctico 2 (Diplomado NIN)Document2 pagesCaso Práctico 2 (Diplomado NIN)Miguel OrozcoNo ratings yet

- Seis SigmaDocument7 pagesSeis SigmaBeny Solo Dime Chikirringuiz MaldonadoNo ratings yet

- Ingeniería de Métodos Clase 02Document27 pagesIngeniería de Métodos Clase 02Wilmer TejedaNo ratings yet

- Tarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.Document6 pagesTarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.EDNA GUADALUPE ESCALANTE MORANo ratings yet

- Control temperatura proceso horneado 125°CDocument2 pagesControl temperatura proceso horneado 125°COmar MartinezNo ratings yet

- Hielo FocaDocument3 pagesHielo FocaDiego Fernando Vega ForeroNo ratings yet

- Planeación agregada en 3 pasosDocument3 pagesPlaneación agregada en 3 pasosIrli LarreguiNo ratings yet

- Trilogia de JuranDocument2 pagesTrilogia de JurangabyNo ratings yet

- II Exámen Parcial Administracion P 1Document6 pagesII Exámen Parcial Administracion P 1Vilma Rosa Figueroa ArnedoNo ratings yet

- Cadena de ValorDocument5 pagesCadena de ValorYohana MoralesNo ratings yet

- Análisis de ProcesosDocument5 pagesAnálisis de ProcesosJuan Camilo YepesNo ratings yet

- Avance Prog Bitacora Inventarios 2019Document8 pagesAvance Prog Bitacora Inventarios 2019Karla lopezNo ratings yet

- Caso Cinto Equipo 4Document8 pagesCaso Cinto Equipo 4Ignacio Leyva LopezNo ratings yet

- Obstáculos para Una Buena AdministraciónDocument1 pageObstáculos para Una Buena Administracióndiegocano123No ratings yet

- 1.3 Ingesta de Alimentos y Consumo Calorico V2Document28 pages1.3 Ingesta de Alimentos y Consumo Calorico V2Azael EscuderoNo ratings yet

- JIT en la cadena de suministro y manufacturaDocument3 pagesJIT en la cadena de suministro y manufacturaJAVIERNo ratings yet

- MRP y árbol de producto para bolsas de regalosDocument6 pagesMRP y árbol de producto para bolsas de regalosMijael Benites TapiaNo ratings yet

- 4.4 Elementos Del Sistema JitDocument9 pages4.4 Elementos Del Sistema JitJosesiio ValdeezNo ratings yet

- DFMA-diseño fabricación montajeDocument2 pagesDFMA-diseño fabricación montajekenny brievaNo ratings yet

- Resumen Ejecutivo Del Estudio de Impacto Ambiental Del Proyecto "Bloquera Palteñito"Document19 pagesResumen Ejecutivo Del Estudio de Impacto Ambiental Del Proyecto "Bloquera Palteñito"Gobierno Provincial de Loja100% (1)

- El método Seis Sigma: Mejore los resultados de su negocioFrom EverandEl método Seis Sigma: Mejore los resultados de su negocioRating: 4 out of 5 stars4/5 (24)

- Informe de DMAICDocument10 pagesInforme de DMAICWilson CedilloNo ratings yet

- Flujo SADADocument2 pagesFlujo SADAsotoccNo ratings yet

- 064 Final Cbbss Mef P.ReateguiDocument11 pages064 Final Cbbss Mef P.ReateguisotoccNo ratings yet

- Manual para Backup y Recuperacion para Bases de DatosDocument20 pagesManual para Backup y Recuperacion para Bases de DatosHector AzocarNo ratings yet

- Guia Elaboracion Diagramas Flujo 2009Document21 pagesGuia Elaboracion Diagramas Flujo 2009sotocc0% (1)

- Régimen aduanero de importación: despacho anticipado en 48 horas, canales de control y conclusión del despachoDocument5 pagesRégimen aduanero de importación: despacho anticipado en 48 horas, canales de control y conclusión del despachosotoccNo ratings yet

- Gage R R PDFDocument57 pagesGage R R PDFRuben Flores VillaNo ratings yet

- 4.2 Indices de Capacidad PDFDocument22 pages4.2 Indices de Capacidad PDFMoni ArguetaNo ratings yet

- IC Six Sigma DMAIC Methodology Root Cause Analysis Template 27105 ESDocument9 pagesIC Six Sigma DMAIC Methodology Root Cause Analysis Template 27105 ESbenrubensNo ratings yet

- Six SigmaDocument2 pagesSix SigmaJorge Gamarra TolentinoNo ratings yet

- Articulo Nuevas Perspectivas en La Validacion de Procesos Como Conciliar Calidad Con PR PDFDocument4 pagesArticulo Nuevas Perspectivas en La Validacion de Procesos Como Conciliar Calidad Con PR PDFNatalia Buitrago MartínezNo ratings yet

- Six Sigma: Metodología para mejorar calidadDocument7 pagesSix Sigma: Metodología para mejorar calidadLuis100% (1)

- Metodología Six Sigma para mejorar procesos y reducir defectosDocument5 pagesMetodología Six Sigma para mejorar procesos y reducir defectosJonatan OrtegaNo ratings yet

- Manual 2019 02 Lean Manufacturing (2529) ACDocument217 pagesManual 2019 02 Lean Manufacturing (2529) ACAnnie Purizaca100% (3)

- Cuestionario Capítulo 1 Seis SigmaDocument5 pagesCuestionario Capítulo 1 Seis SigmaJosé SalazarNo ratings yet

- Tarea 4: Six SigmaDocument4 pagesTarea 4: Six SigmaIlsy GironNo ratings yet

- Modelo Seis SigmaDocument35 pagesModelo Seis SigmaMiguelfiesta88No ratings yet

- El Sistema Dabbawala - Entregas A Tiempo SiempreDocument24 pagesEl Sistema Dabbawala - Entregas A Tiempo SiempreAnthony LayconsaNo ratings yet

- Seis SigmaDocument7 pagesSeis SigmaBeny Solo Dime Chikirringuiz MaldonadoNo ratings yet

- Presentación FinalDocument15 pagesPresentación FinalNAYHELY GIANNELLA NEY ALIAGA AYUQUENo ratings yet

- Rúbrica Avance 2Document5 pagesRúbrica Avance 2randuNo ratings yet

- Investigación Cruz Olvera Aldo Enrique PlaneaciónDocument33 pagesInvestigación Cruz Olvera Aldo Enrique PlaneaciónALDO ENRIQUE CRUZ OLVERANo ratings yet

- PCDADocument6 pagesPCDASergio CedeñoNo ratings yet

- Programa Lean Six SigmaDocument6 pagesPrograma Lean Six SigmaLuis Jacome CaceresNo ratings yet

- Certificados MIP-V - Tecnológico de MonterreyDocument3 pagesCertificados MIP-V - Tecnológico de MonterreyKlly Cadavid0% (1)

- David Bernal - Diana VegaDocument30 pagesDavid Bernal - Diana Vegaandresf.garciacaNo ratings yet

- Facultad de Ingeniería Y ArquitecturaDocument207 pagesFacultad de Ingeniería Y ArquitecturaAdriana Vassallo OrtizNo ratings yet

- Tesis Propuesta de Mejora Al Proceso de Ensacado Perteneciente Invecem S.A Bajo El Enfoque Seis SigmaDocument130 pagesTesis Propuesta de Mejora Al Proceso de Ensacado Perteneciente Invecem S.A Bajo El Enfoque Seis SigmaMarkowickz Almao100% (2)

- Seis Sigma Niveles y HerramientasDocument27 pagesSeis Sigma Niveles y HerramientasItalo CalvinoNo ratings yet

- Panorama Seis Sigma GBDocument67 pagesPanorama Seis Sigma GBMisael NavaNo ratings yet

- DMAIC Folleto PDFDocument7 pagesDMAIC Folleto PDFCristina FertoNo ratings yet

- DMAMC: Definición, medición, análisis, mejora y controlDocument2 pagesDMAMC: Definición, medición, análisis, mejora y controlPedroMadridNo ratings yet

- 1.3 Planeacion Estrategica HK V18Document20 pages1.3 Planeacion Estrategica HK V18Karlita Marina Rengifo ReáteguiNo ratings yet

- Otros Enfoques de Calidad TotalDocument47 pagesOtros Enfoques de Calidad TotalSarita LopezNo ratings yet

- Black Belts ResumidaDocument24 pagesBlack Belts ResumidaMAGISTERSCNo ratings yet

- Modelos y Herramientas GerencialesDocument7 pagesModelos y Herramientas GerencialesIsibeth MachadoNo ratings yet