Professional Documents

Culture Documents

Plan de Confiabilidad Rafael-Nestor-Omar

Uploaded by

CHANADASCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Plan de Confiabilidad Rafael-Nestor-Omar

Uploaded by

CHANADASCopyright:

Available Formats

PLAN DE CONFIABILIDAD OPERACIONAL PARA EL ÁREA DE

DESTILACIÓN DE UNA REFINERÍA DE CRUDO.

Autores del Plan:

Rafael Escalona.

Nestor Piñero.

Omar Morillo.

DIAGNÓSTICO:

En virtud del incremento de fallas en las plantas del área de destilación, las

cuales han tenido consecuencias altas desde el punto de vista de producción,

mantenimiento y SHA, los ingenieros de confiabilidad de esta área han

conformado un equipo multidisciplinario de trabajo para definir estrategias que

permitan mejorar la confiabilidad operacional de estas instalaciones y por ende

la rentabilidad del negocio.

Plantas del Área de Destilación

Planta 1 Planta 2 Planta 3 Planta 4 Planta 5

Planta 6 Planta 7 Planta 8 Planta 9 Planta 10

Dentro de esta 10 plantas se encuentran unidades de destilación atmosférica y

vacío, tratadoras de kerosene, sistema de enfriamiento de residuos y planta de

gas. A continuación se muestran cada una de las actividades que definidas

para el logro de la meta propuesta.

METODOLOGÍAS O DISCIPLINAS:

Análisis de criticidad (metodología de Ciliberti).

Análisis RAM (confiabilidad, disponibilidad y mantenibilidad).

Análisis FODA (fortalezas, oportunidades, debilidades y amenazas).

AMEF (análisis de modos y efectos de fallas).

IBR (inspección basada en riesgo).

ACR (análisis causa raíz).

OCR (optimización costo - riesgo).

Optimización de inventario de repuestos.

PLAN DE IMPLEMENTACIÓN:

Realizar análisis de criticidad para jerarquizar las 10 plantas del área, del

resultado de este estudio se seleccionan las 2 plantas más criticas y se

aplican las siguientes actividades:

Realizar análisis de criticidad para jerarquizar los activos.

Realizar análisis RAM.

Realizar análisis FODA (detectar necesidades de formación del personal).

Realizar ACR.

Realizar AMEF (genéricos, optimizar el mantenimiento).

Realizar IBR.

Realizar OCR.

Realizar análisis SIL-SIS.

Realizar optimización de inventario de respuestos.

JUSTIFICACIÓN DE LAS METODOLOGÍAS:

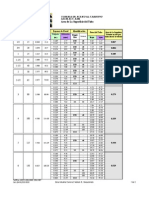

Análisis de Criticidad: se realizara este estudio utilizando el método Ciliberti

(criterios: impacto en producción y SHA, costos de mantenimiento y

frecuencia de fallas) para jerarquizar las 10 plantas del área de destilación,

de este ranking y siguiendo la regla de pareto se seleccionara el 20% de las

plantas de mayor nivel de criticidad (2 plantas), posteriormente se

jerarquizaran los activos que integran estas dos plantas considerando la

definición de grupos de equipos según la norma ISO-14224, mediante estos

estudios de criticidad se podrán determinar las áreas de mayor oportunidad

de mejora, así como direccionar los recursos y optimizar las frecuencias de

las actividades de mantenimiento.

Análisis RAM: este estudio permitirá obtener un diagnostico general de la

situación actual de ambas plantas (producción perdida, indisponibilidad del

proceso y canfiabilidad de equipos) basado fundamentalmente en los TPEF

y TPPR, esto permitirá definir estrategias de acuerdo a un pronostico futuro.

Análisis FODA: a través de este se podrá tener un diagnostico completo de

toda la organización en los 4 criterios establecidos para este estudio,

posteriormente se podrá definir un conjunto de estrategias que permitan

mejorar los aspectos evaluados, la matriz FODA es fundamental para definir

un plan de formación o adiestramiento para todo el personal de la

organización.

Análisis Causa Raíz: con esto se podrán determinar las diversas causas

(físicas, humanas, latentes o del sistema) de aquellas fallas que impactan

altamente la producción y seguridad, también se podrán evaluar aquellos

problemas que son recurrentes o crónicos dentro del sistema, una vez

conocidas estas causas se definirán tareas para su mitigación.

AMEF: este método permitirá definir planes de mantenimiento genérico a

equipos de características de diseño similar, también se podrán analizar los

diferentes modos, causas y efectos de las fallas, este análisis permite

minimizar los tiempos de respuesta para la obtención de planes óptimos de

mantenimiento.

IBR: se aplicara esta técnica siguiendo las normas API 580 / API 581 para

definir un plan óptimo de inspección a los equipos estáticos de estas dos

plantas, en este se considerara el nivel de riesgo de cada uno de estos

activos, este plan permitirá anticiparse a la falla funcional del equipo.

OCR: este estudio permitirá analizar y seleccionar el mejor escenario de

costos asociados a un equipo en particular, aquí se puede visualizar el nivel

de riesgo y el impacto en el negocio considerando, aquí podemos tomar

decisiones que ayuden a minimizar el impacto en el negocio.

Optimización de Inventario: esto nos permitirá determinar un óptimo nivel de

inventario que contribuya a minimizar los tiempos de reparación de cada

uno de los equipos y mejorar la disponibilidad de estos en el sistema.

Análisis SIL-SIS: este permitirá obtener el nivel de integridad de seguridad

para aquellos equipos vitales que requieren alcanzar una función especifica.

ESTIMACIÓN DE ESFUERZO Y TIEMPO PARA SU APLICACIÓN:

Contratar a personal de apoyo: 30 días.

Conformar el equipo multidisciplinario de trabajo: 7 días.

Recopilar la información requerida para los distintos análisis: 90 días.

Desarrollar y aplicar las diferentes técnicas de confiabilidad: 90 días.

Presentar los resultados de los análisis: 7 días.

Implementar todas las recomendaciones pertinentes: 365 días.

Evaluar la efectividad del plan de confiabilidad: 7 días (auditar y revisar

indicadores luego de 365 días).

PLAN DE CAPACITACIÓN DEL PERSONAL:

Dictar curso para mejorar la calidad del dato en la gestión mantenimiento.

Dictar curso de motivación personal y liderazgo.

Dictar curso de supervisión efectiva y trabajo en equipo.

Dictar cursos técnicos a las diferentes especialidades según los resultados

del análisis FODA.

Dictar curso de mejoramiento continuo.

Dictar curso sobre ética y valores.

Dictar cursos de SHA.

Dictar curso de interpretación de indicadores de gestión.

Dictar charla para reforzar el entendimiento de la misión y visión de la

empresa y las distintas organizaciones.

BENEFICIOS ESPERADOS:

Mejorar la confiabilidad, disponibilidad, mantenibilidad y la seguridad de los

sistemas y equipos (reducir fallas, reducir tiempos de reparación, otros).

Mejorar la productividad, competitividad y rentabilidad del negocio.

Ubicarse dentro de los estándares de las empresas de clase mundial.

Tener un recurso humano altamente calificado y comprometido con los

objetivos de la organización.

You might also like

- Tabla de especificaciones de tubería de acero al carbono ASTM A53/A106 con diámetros de 1/2 a 6Document3 pagesTabla de especificaciones de tubería de acero al carbono ASTM A53/A106 con diámetros de 1/2 a 6reblas100% (6)

- Separacion Entre Soportes (Span)Document8 pagesSeparacion Entre Soportes (Span)CHANADAS100% (2)

- Funciones SI AnidadasDocument6 pagesFunciones SI AnidadasCHANADASNo ratings yet

- Euro VDocument10 pagesEuro VCHANADASNo ratings yet

- Curso Comisionamiento de Plantas BOLIVIADocument8 pagesCurso Comisionamiento de Plantas BOLIVIACHANADASNo ratings yet

- 3 1 Eficiencia en Hornos de ProcesoDocument20 pages3 1 Eficiencia en Hornos de ProcesoCHANADASNo ratings yet

- Quick Configuration Guide Spanish Final Version - 1Document21 pagesQuick Configuration Guide Spanish Final Version - 1CHANADASNo ratings yet

- Programa Que Calcula Las Propiedades Y El Factor de Desviación (Z) de Las Mezclas de GasesDocument6 pagesPrograma Que Calcula Las Propiedades Y El Factor de Desviación (Z) de Las Mezclas de Gasesrarunr1No ratings yet

- Guia SimulacionOptimizacionProcesosDocument7 pagesGuia SimulacionOptimizacionProcesosCHANADASNo ratings yet

- TP8 Sistemas de BombeoDocument17 pagesTP8 Sistemas de BombeojosejuanramosNo ratings yet

- Datos Ejercicio 4Document3 pagesDatos Ejercicio 4Victor CameronNo ratings yet

- FIGAS2011 CENPES Fernando CastelloesDocument15 pagesFIGAS2011 CENPES Fernando CastelloesCHANADASNo ratings yet

- T Senescyt 0312Document175 pagesT Senescyt 0312Jose Rios CevallosNo ratings yet

- Tecnología, Ciencia, Educación 0186-6036: IssnDocument15 pagesTecnología, Ciencia, Educación 0186-6036: IssnCHANADASNo ratings yet

- FIGAS 2011 ID Cadena Gas MiglioreDocument28 pagesFIGAS 2011 ID Cadena Gas MiglioreCHANADASNo ratings yet

- Financiamiento de Proyectos de Industrialización Del Gas: Christian Inchauste SandovalDocument18 pagesFinanciamiento de Proyectos de Industrialización Del Gas: Christian Inchauste SandovalCHANADASNo ratings yet

- Desafíos de La Relación Económica y Energética Entre Brasil y BoliviaDocument39 pagesDesafíos de La Relación Económica y Energética Entre Brasil y BoliviaCHANADASNo ratings yet

- 10Document17 pages10CHANADASNo ratings yet

- La Demanda de Gas en El Sector Industrial: Horst Grebe López Noviembre de 2010Document24 pagesLa Demanda de Gas en El Sector Industrial: Horst Grebe López Noviembre de 2010CHANADASNo ratings yet

- Mec 400 07 01Document12 pagesMec 400 07 01Farnell GalindezNo ratings yet

- Perspectiva Jurídica Competitiva para El Desarrollo de La Industria Petrolera InternacionalDocument21 pagesPerspectiva Jurídica Competitiva para El Desarrollo de La Industria Petrolera InternacionalCHANADASNo ratings yet

- Necesidades Del Sector y Enfoque Práctico de Política HidrocarburíferaDocument21 pagesNecesidades Del Sector y Enfoque Práctico de Política HidrocarburíferaCHANADASNo ratings yet

- FIGAS 2011 Mercado Interno Gas GarciaDocument19 pagesFIGAS 2011 Mercado Interno Gas GarciaCHANADASNo ratings yet

- 1Document19 pages1CHANADASNo ratings yet

- Necesidades Del Sector y Enfoque Práctico de Política HidrocarburíferaDocument21 pagesNecesidades Del Sector y Enfoque Práctico de Política HidrocarburíferaCHANADASNo ratings yet

- TP8 Sistemas de BombeoDocument17 pagesTP8 Sistemas de BombeojosejuanramosNo ratings yet

- Perspectivas Del Sector Hidrocarburos en El Cono SurDocument37 pagesPerspectivas Del Sector Hidrocarburos en El Cono SurCHANADASNo ratings yet

- 03Document27 pages03CHANADASNo ratings yet

- Estadistica ExcelDocument3 pagesEstadistica ExcelAntonio AcínNo ratings yet

- Tesis Doctorado - Bernabé Lozada VillenaDocument75 pagesTesis Doctorado - Bernabé Lozada VillenaLujan AranaNo ratings yet

- Jacobo GrinbergDocument2 pagesJacobo GrinbergCeciliaHerreroNo ratings yet

- Ejercicios Propuestos - Sesion 12 (Desarrollado)Document12 pagesEjercicios Propuestos - Sesion 12 (Desarrollado)Jhuvely Zeña NevadoNo ratings yet

- Electricidad y ElectronicaDocument91 pagesElectricidad y ElectronicaAlejandroSalvadorJimenezGutierrezNo ratings yet

- Cuadro Comparativo Investigacion Cuantitativa y CualitativaDocument5 pagesCuadro Comparativo Investigacion Cuantitativa y CualitativaKerly Yolima López VanegasNo ratings yet

- Optimizacion de FuncionesDocument8 pagesOptimizacion de FuncionesRoberto portilloNo ratings yet

- Manual Verificador ENADIDDocument48 pagesManual Verificador ENADIDfatima cantoNo ratings yet

- Detección y Tratamiento de Valores AtípicosDocument14 pagesDetección y Tratamiento de Valores AtípicosDarwin Jhoel TiteNo ratings yet

- Docsity Poe y Mof para Establecimiento Farmaceutico PDocument17 pagesDocsity Poe y Mof para Establecimiento Farmaceutico PPilar LopezNo ratings yet

- 711-Texto Del Artículo-1092-1-10-20120807Document30 pages711-Texto Del Artículo-1092-1-10-20120807LinhNo ratings yet

- Integración de la Terapéutica Homeopática en el Sistema de Salud MexicanoDocument24 pagesIntegración de la Terapéutica Homeopática en el Sistema de Salud MexicanoRoxana Cortés VargasNo ratings yet

- Estadistica FinalDocument26 pagesEstadistica FinalCarlos LòpezNo ratings yet

- Propiedades elásticas de materialesDocument23 pagesPropiedades elásticas de materialesDavid NavarreteNo ratings yet

- 04 Control Estadistico de ProcesosDocument18 pages04 Control Estadistico de ProcesosJorge Enrique Portillo TejerinaNo ratings yet

- Unidad 4. EstadisticaDocument21 pagesUnidad 4. EstadisticaGASTH4C1186% (22)

- MACARTHURDocument10 pagesMACARTHURJanet QuirozNo ratings yet

- EstadisticaDocument7 pagesEstadisticaAxel Aram Flores GarciaNo ratings yet

- Jarro Loza KatherinDocument140 pagesJarro Loza KatherinENZO TECNo ratings yet

- CMT (Recuperado Automáticamente)Document16 pagesCMT (Recuperado Automáticamente)Sara DiazNo ratings yet

- Trabajo Final-Cultura Organizacional y Gestion Del Talento Human - Proyecto FinalDocument19 pagesTrabajo Final-Cultura Organizacional y Gestion Del Talento Human - Proyecto Finaladri lopezNo ratings yet

- Pensamiento CriticoDocument25 pagesPensamiento CriticoMAURICIO MONTANEZ SUNINo ratings yet

- Normativa Del Proyecto Final (PF) - EEMA - Normativa AcadémicaDocument14 pagesNormativa Del Proyecto Final (PF) - EEMA - Normativa AcadémicaortuzardharaNo ratings yet

- Tarea 5 de Estadistica 1Document6 pagesTarea 5 de Estadistica 1farlaniaNo ratings yet

- Control de Calidad para Cintas de Orina 11Document6 pagesControl de Calidad para Cintas de Orina 11fernando javierNo ratings yet

- Requisitos Tupa y ComunicacionDocument2 pagesRequisitos Tupa y ComunicacionFarmaceutico RaulNo ratings yet

- QUISPE - PANIAGUA - ANDREA - THAIZ - LAB - 7 - Andrea Thaiz Quispe PaniaguaDocument21 pagesQUISPE - PANIAGUA - ANDREA - THAIZ - LAB - 7 - Andrea Thaiz Quispe PaniaguaISRAEL MANFRED CONDORI ROCHANo ratings yet

- Tema 6 Análisis y Preparacion de DatosDocument19 pagesTema 6 Análisis y Preparacion de DatosMisael Choquevillca RamírezNo ratings yet

- Ciencia e Investigacion CientificaDocument3 pagesCiencia e Investigacion Cientificakaren ortizNo ratings yet

- Prensa RosaDocument27 pagesPrensa RosaFrancisca MirandaNo ratings yet