Professional Documents

Culture Documents

Guía completa sobre tractores agrícolas

Uploaded by

Carlos Alexis Puicon HuamanOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Guía completa sobre tractores agrícolas

Uploaded by

Carlos Alexis Puicon HuamanCopyright:

Available Formats

1

MAQUINARIA AGRÍCOLA

CAPITULO I

EL TRACTOR AGRÍCOLA

PREPARADO POR: Francisco Javier Ortiz Arévalo

INGENIERO AGRÓNOMO

ESCUELA NACIONAL DE AGRICULTURA

“ROBERTO QUIÑÓNEZ”, 4 de marzo de 2009

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

2

INTRODUCCIÓN

La creciente necesidad de mayores producciones y alta productividad agropecuaria, exige mecanizar los

cultivos y tener los conocimientos técnicos necesarios sobre los tractores agrícolas y las máquinas

utilizadas para cada labor; de esa manera, las tareas agrícolas se harán mas eficientemente, se podrán

trabajar mas áreas y se tendrán producciones homogéneas.

El estudio de las máquinas agrícolas debe iniciar, sin duda alguna, con el conocimiento del tractor,

porque es este el corazón de todas las actividades mecanizadas que se desarrollan el las fincas. Cada finca

en particular, tiene sus propias actividades de manejo, las que dependen del tipo de producción sea esta

agrícola o pecuaria, las que a su ves determinan la magnitud y tipo del parque de maquinaria agrícola y

el tamaño de los tractores agrícolas a usar.

El tractor es un inapreciable instrumento de trabajo, considérelo como un ser vivo; también él tiene sus

propias exigencias, como todos los organismos tiene un limite de posibilidades que no se pueden

sobrepasar. No le exija más de lo que pueda dar y no cargue la mano cuando no sea necesario. Escoja

los aperos idóneos y cuide concienzudamente su entrenamiento, así conseguirá que se convierta en un

insustituible aliado, siempre listo a satisfacer sus órdenes.

El tractor puede ser considerado desde puntos de vista diferentes a saber: en primer lugar como una

máquina motriz, mediante la cual, el agricultor puede multiplicar potencial de trabajo en grado

semejante de lograrlo por el operario industrial o el ingeniero; con ello, el tractor crea las condiciones

necesarias para incrementar la productividad del trabajo. El tractor también puede ser considerado como

una máquina de trabajo versátil, cuyas fuentes de energía, bastidor básico y conexiones o acoplamiento

pueden ser conformados de tal manera que las herramientas, aperos o útiles de trabajo puedan

cambiarse fácilmente. Adicionalmente a esto y en tercer lugar, el tractor es un vehículo de motor, cuya

potencia no solo se utiliza para transportar personal y materiales por las carreteras y caminos, sino

también para llevar cargas y realizar esfuerzos de tracción y accionamiento de útiles, aperos y máquinas

sobre el campo, entre las plantas cultivadas, y para la recolección de las cosechas.

En este manual encontrará la información de las partes, funciones, funcionamiento, usos, calibración y

mantenimiento del tractor y los implementos agrícolas de mas uso en nuestra agricultura, además,

imprescindiblemente encontrará el capítulo de cálculos de potencias, pérdidas y rendimientos de motores

y sistema de transmisión, también se presenta un método de selección del tipo de tractor que se adapte a

las necesidades de la fincas, lo cual es técnicamente necesario conocer para no sobredimensionar o no

sobrecargar la capacidad del tractor en cada labor con los aperos. Adicionalmente, se incorpora un

capítulo muy importante sobre elementos de maquinaria agrícola, lo que permitirá entender mejor los

principios de funcionamiento y mantenimiento del tractor y los aperos agrícolas, lo cual facilitará su

operación y mantenimiento.

Luego de conocer el Tractor Agrícola, sus partes, funcionamiento, mantenimiento y usos, se estudiarán

los diferentes implementos agrícolas mas comúnmente usados en nuestra agricultura, tales como los

usados para la preparación de tierras y la cama de siembra, la siembra, el manejo de los cultivos y las

cosechadoras, así mismo aquellos utilizados en las operaciones agropecuarias de ensilaje y henificación.

El compromiso de este manual es que sirva a estudiantes, agricultores y técnicos del agro, que les permita

tener un mejor conocimiento y apreciación de los tractores y las máquinas agrícolas para hacer de éstas

unas excelentes herramientas de trabajo, para que se les consienta con el mejor de los usos, para

mantenerlas de mejor manera y para incrementar los rendimientos de campo en vista de la creciente

demanda de mas alimentos.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

3

FIG. 1: EL TRACTOR AGRÍCOLA MODERNO DE LLANTAS NEUMÁTICAS

FUNCIONES:

Los tractores agrícolas se pueden subdividir en dos versiones fundamentales: tractores de llantas de

simple y doble tracción, y tractores de bandas (orugas). En este manual vamos a hacer referencia al tipo

de tractores de llantas por ser estos los más usados en nuestra agricultura. Las funciones con que deben

cumplir estos últimos se explican a continuación:

1. Desarrollar fuerza de tiro o tracción, para las operaciones de preparación de tierras (labranza

primaria y secundaria) y para halar sembradoras, remolques y cosechadoras; estas operaciones las

realiza a través de la "Barra de Tiro" (BDT).

2. Desarrollar potencia de giro para accionar los mecanismos de máquinas de campo, que pueden o

no ser simultáneamente remolcadas por el mismo tractor, tales como segadoras, empacadoras,

sembradoras-fertilizadoras, cosechadoras, etc., suministrando potencia a través del eje "Toma de

Fuerza" (TDF), el cual hace muchas décadas sustituyó al accesorio de polea ancha y cóncava que se

utilizaba antes para el accionamiento de máquinas debido a que las fajas planas que se usaban en

estos mecanismos, no son tan eficientes como las trapezoidales que se utilizan actualmente, además,

con la calidad de los ejes cardánicos que se fabrican hoy en día, quedan completamente en desuso.

3. Desarrollar potencia mediante su Sistema Hidráulico (SH) para el levante, accionamiento y

el control remoto de máquinas, esto incluye el sistema de enganche en tres puntos para el

accionamiento de implementos montados que trabajan sobre la superficie del terreno o en

profundidad, y el acople rápido de mangueras con mando a distancia para el funcionamiento de

aperos grandes y pesados.

4. El chasis del tractor puede servir como soporte de máquinas que van montadas al tractor; ya sea en

su parte trasera por medio del enganche en tres puntos; en su parte delantera, como la cargadora

frontal; o en su parte central, como la barra de corte.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

4

FIG. 2: PARTES Y DESCRIPCIÓN DEL TRACTOR AGRÍCOLA MODERNO

Los modernos tractores agrícolas, tienen una estructura compacta y resistente a las condiciones severas

del trabajo de campo, debido a esto, todas sus partes componentes están unidas entre si formando un

conjunto único y rígido; a continuación la descripción de esta partes componentes:

1. Soporte para el Eje Delantero: es una pieza de acero macizo, parte del chasis, que se encarga de

soportar el eje delantero. En tractores de doble tracción, también soporta el diferencial delantero, los

semiejes y los reductores epicicloidales.

2. Reglaje para la Dirección del Eje Delantero: es el conjunto de ejes, varillas y conectores que cumplen

la función de transmitir el movimiento correspondiente para permitir los virajes del tractor según la

demanda del conductor a través del timón.

3. Motor de Combustión Interna (MCI): es el conjunto de piezas que generan la potencia necesaria

para su propio funcionamiento y para entregarla a los equipos aplicados al tractor.

4. Embrague: es una interfase colocada a la salida del MCI, que se encarga de conectar la potencia del

eje cigüeñal del motor hacia todos los órganos de transmisión de movimiento del tractor.

5. Caja de Velocidades: componente ubicado en la parte media del tractor, que tiene como función

principal, modificar el giro y torque del eje cigüeñal del MCI, para entregarlo al sistema diferencial.

6. Diferencial: Es el componente ubicado en la parte posterior del tractor, encargado de transmitir la

potencia hacia el sistema de mandos finales.

7. Eje Toma de Fuerza (TDF) y Barra de Tiro (BDT): Estos elementos están ubicados en la parte trasera

del tractor y cumplen la función de entregar potencia de giro y de tiro, respectivamente, a los aperos

que lo demanden.

8. Mandos Finales: Son los elementos ubicados a los laterales del diferencial, que se encargan de

transmitir la potencia de giro a las llantas posteriores.

9. Sistema Hidráulico: Parte del tractor ubicada entre el diferencial y el asiento del conductor,

encargada de transmitir la potencia hidráulica hacia los dos puntos terminales donde los aperos

pueden recibir este tipo de potencia (Sistema de tres puntos y Acople rápido).

10. Armadura frontal: es utilizada para soportar el sistema de baterías, filtro de aire, tanque de

combustible, faroles de alumbrado y el radiador.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

5

11. Soporte para el sistema de contrapesas delanteras: Es la parte mas adelantada del conjunto tractor,

que es donde se monta el sistema de contrapesas delantero, que contrarresta la transferencia de peso

del eje delantero al trasero cuando el tractor se encuentra operando.

Para un estudio más completo, en las siguientes páginas, se describe la clasificación, las partes, sus

funciones y el funcionamiento de los componentes más relevantes del tractor agrícola moderno de

llantas neumáticas, cada componente cumple una función importante y específica y sin la cual el tractor

no pudiera funcionar, pero en vista de lo amplio del tema, solamente se detallarán los mas relevantes,

quedando el resto de los temas para la consulta de otros libros.

EL MOTOR:

Los motores se clasifican de la siguiente manera:

I. Por la forma en que realizan la combustión:

De Combustión Externa: como su nombre lo indica, estos realizan el proceso de combustión

fuera del motor, para ello utilizan materiales combustibles tales como petróleo, leña, carbón,

etc, los que al momento de quemarse, calientan agua para crear presión de vapor, el cual es

conducido hasta los cilindros que generan la marcha de las máquinas. Este es el caso de las

locomotoras antiguas.

De Combustión Interna: estos motores queman el combustible en una cámara de combustión

formada por un cilindro, el pistón y la culata. Estos motores son los que se usan en las máquinas

motorizadas de hoy en día, dentro de las que se ubica el tractor agrícola.

II. Por la forma en que los motores de combustión interna realizan su ciclo de funcionamiento:

Motores de combustión alternativos: son motores térmicos en los que los gases resultantes de

un proceso de combustión empujan un embolo o pistón, desplazándolo en el interior de

un cilindro y haciendo girar un cigüeñal, obteniendo finalmente un movimiento de rotación.

Motores rotativos: es un motor de combustión interna que fue inventado por el Dr.

FélixWankel en el año 1924, de allí que también se le conoce con el nombre de motor Wankel.

Este utiliza rotores en vez de los pistones de los motores alternativos. En la decada de los 50’s y

60’s se hicieron muchos esfuerzos en su desarrollo, ya que presentaban interesantes ventajas

(suave, silencioso y fiable), en la actualidad los autos de pasajeros de la marca Manda los

utilizan en algunos modelos pero no han llegado a posicionarse bien en el mercado, en

los tractores agrícolas no tienen aplicación.

III. Por el tipo de combustible que usan:

A gas: estos motores utilizan combustible en estado gaseoso, no tienen aplicación práctica

e

ntractores agrícolas.

A queroseno: utilizan un líquido combustible derivado del petróleo, conocido comúnmente

como “gas”, estos motores tampoco tienen aplicación práctica en tractores agrícolas.

A gasolina: En la primera mitad del siglo pasado se utilizaron motores a gasolina en los tractores

agrícolas, pero con el desarrollo tecnológico de los motores diësel, estos quedaron relegados

debido a la baja relación de compresión que ofrecen y a un bajo rendimiento en campo. La

combustión en estos motores se inicia mediante una chispa.

A diësel: Este motor fue diseñado por Adolf Diësel, y en la actualidad todos los tractores

agrícolas que se venden son accionados con este tipo de motores, debido a que entragan la mas

alta relación e compresión en MCI y mayor rendimiento en campo. La combustión se realiza

por autoinflamación del combustible debida a la compresión.

IV. Por la disposición de los cilindros:

Horizontales: este tipo e motores se utilizaron en la primera mitad del siglo pasado, y fueron

sustituidos por los motores en línea y los motores en V.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

6

En línea: son muy utilizados en tractores agrícolas de la gama baja y media, es decir, motores

de 3 a 6 cilindros dispuestos en línea.

En “V”: actualmente muy utilizados en tractores agrícolas de la gama alta y versátiles, son

motores de mas de seis cilindros dispuestos en una posición tal que forman una “V”.

V. Por la disposición de las válvulas:

Con válvulas a la culata: son motores que tienen un sistema de admisión y escape accionado

posvarillas de empuje y balancines para abrir las válvulas de arriba para abajo en la culata,

o directamente a través del eje de levas ubicado en la culata.

Con válvulas al block: este tipo de motores ya no es muy utilizado en la actualidad, pero

a

lsválvulas son directamente abiertas de abajo para arriba en el block.

VI. Por la relación de compresión:

De baja compresión: aquí califican los motores a gasolina con relación de compresión que

a

vdesde 6:1 a 9:1.

De media compresión: en esta categoría se ubican los motores a gas, cuya relación

d

ecompresión oscila entre 11:1 a 16:1.

De alta compresión: esta categoría está destinada a los motores a diësel, los cuales desarrollan

una relación de compresión de16:1 a 22:1.

VII. Por la carrera del pistón:

Cuadrados: son aquellos motores en los cuales, la que la carrera del pistón es igual a

su diámetro.

Cortos: se definen así aquellos motores en los que la carrera del pistón es menor que su

diámetro (motores usados en carreras).

Largos: por lo contrario al tipo anterior, estos son aquellos motores en los que la carrera

delpistón es mayor que su diámetro (mototes de maquinaria pesada).

VIII. Por el tipo de refrigeración:

Por agua y aire

Por aire

IX. Por la alimentación del aire:

De Aspiración Natural

De Aspiración Forzada (turbocargado)

X. Por el ciclo de funcionamiento:

De dos tiempos: a estos motores se les llama así debido a que su ciclo de funcionamiento (cuatro

carreras) lo completan en dos medias vueltas de giro del cigüeñal, es decir en una vuelta (360°).

La renovación de la carga (la admisión y escape de los gases) se logra por barrido al desplazar la

nueva mezcla los gases de la combustión previa, con la presencia de lumbreras de admisión y

escape.

De cuatro tiempos: en estos motores, el ciclo termodinámico (cuatro carreras) se completa e n

cuatro medias vueltas del cigüeñal, es decir dos vueltas (720°). La renovación de la carga

se controla mediante la apertura y cierre de las válvulas de admisión y de escape.

Vamos a referir la siguiente información al estudio del motor de combustión interna alternativo diësel,

que es el tipo de motor usado en los tractores agrícolas debido a que presenta mejor rendimiento y alta

relación de compresión, comparado con los que usan otro tipo de combustible.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

7

DEFINICIÓN DE MOTOR:

Es el conjunto de piezas o elementos que sincronizados entre si, transforman la energía calorífica

desarrollada durante el proceso de combustión entre el combustible diësel y el oxígeno el aire, en

energía mecánica (rotación).

PARTES DEL MOTOR Y SUS FUNCIONES:

Para fines prácticos de comprensión el MCI se divide en dos grandes grupos de partes:

Partes Primarias: culata, pistón, biela, cigüeñal, bloque y carter y la volante.

Partes Secundarias: son todos los sistemas del motor a saber; Admisión y Escape, Combustible,

Lubricación, Enfriamiento y Eléctrico.

Partes Primarias del MCI: se consideran así a las siguientes piezas, aclarando que estas no son las más

importantes, todas tienen participación en el funcionamiento del motor, por lo cual son elementales.

1. Culata: es la tapa superior del bloque

de cilindros, por lo que forma parte CULATA Y BLOQUE

de la pared superior de la cámara de Culata

combustión, es fabricada en una sola

pieza de hierro fundido o aleaciones

de aluminio, sólida, con muchas

perforaciones para pernos, toberas de

gases y lubricante, guías de válvulas,

varillas de empuje, etc. Su función

principal consisten en formar un

cierre hermético sobre el bloque de

cilindros por medio de un empaque

para que no se escape la compresión,

el agua y el aceite, además a través Bloque

de ella pasa el aceite que lubrica las

partes superiores y los gases (aire y

resultante de la combustión).

El Cárter va alojado en la

PISTÓN Y BIELA parte inferior del motor

Biela Bulón

2. Pistón: son piezas cilíndricas, huecas y

móviles dentro del cilindro; su movimiento

reciprocante de arriba hacia abajo le dan el

nombre a este tipo de motores; son

fabricados de hierro fundido o aleaciones

de aluminio. Son los responsables de

permitir la variación volumétrica y de

presión, de transmitir la fuerza al cigüeñal

por medio de la biela y pistón además

transfieren calor al cilindro, poseen unas

ranuras en la periferia superior que

permiten el alojamiento de los anillos de

compresión y los de aceite.

Anillos del pistón Pistón

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

8

3. Biela: son piezas alargadas de forma muy particular, el pie de la biela conectan al pistón a través

del bulón y la cabeza de biela conecta al cigüeñal a través del muñón correspondiente. Son

fabricadas de acero aleado al cromo-vanadio, acero forjado y aleaciones de aluminio. Es la parte

encargada de controlar la carrera vertical del pistón, transmitir del pistón al cigüeñal la presión

resultante de la combustión y ayuda a transformar el movimiento reciprocante del pistón en

movimiento circular del cigüeñal.

CIGÜEÑAL Y LA VOLANTE

4. Cigüeñal: Es un eje Eje cigüeñal

acodado fabricado en

una sola pieza de

aleaciones de acero, y Muñón de

cigüeñal

capaz de absorber las

reacciones propias

ocasionadas por el torque

producido en cada

explosión. Tiene la

función de convertir en

giro la fuerza de la

propulsión del pistón a

través de la biela. Cojinetes La volante

5. La volante: Es una rueda maciza y pesada, que va montada en la parte posterior del eje cigüeñal

por medio de la brida. Cumple las funciones siguientes:

Aloja en su cara posterior, al sistema de embrague.

En su periferia tiene un engranaje anular (aro o cremallera) que sirve para iniciar

el movimiento del motor cuando se acciona el arrancador eléctrico (béndix).

Acumular energía para entregar a los pistones en los momentos en

que se encuentran realizando viajes muertos.

Interviene en la disminución o absorción de las vibraciones del motor.

6. Bloque y Carter: El bloque es un bastidor fabricado en hierro fundido o aleación de aluminio

que sirve para sostener y alojar muchísimas piezas del motor, ya sea en su interior (cilindros,

pistones, cigüeñal, bielas, etc.), como en su exterior (motor de arranque, bomba de agua, filtros

bomba de inyección, distribución, etc.). Por su parte el carter está unido al bloque formando la

tapa inferior del motor, es fabricado en hierro fundido, aleaciones ligeras de aluminio o láminas

aceradas, ya que los tractores por trabajar en condiciones difíciles necesitan que esta pieza sea

resistente a los golpes, cumple con la función de contener el aceite y su respectiva bomba que

lubrican las piezas del motor.

Partes Secundarias del MCI: este grupo de piezas se agrupan de la siguiente manera porque realizan

entre ellas un trabajo específico. Se les llama partes secundarias por ordenamiento y más fácil

explicación, y no por ser menos importantes que las partes primarias.

1. Sistema de Admisión y Escape: Es el conjunto de piezas que sincronizadamente entre los

movimientos del cigüeñal y el eje de levas, permiten en primer lugar, el ingreso del aire a los

cilindros en el momento oportuno, y en segunda instancia la salida de los gases de escape a la

mayor rapidez posible para permitir el inicio de una nueva recarga (inicio de otro ciclo de

funcionamiento). Este sistema está formado por el cigüeñal y el eje de levas con sus respectivos

engranajes en la distribución, los taques o buzos, varillas de empuje, balancines, válvulas y sus

respectivos resortes, seguros y guías, además, está conformado por los múltiples de admisión y

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

9

escape, que son los conductos por donde circula el aire limpio y por donde salen los gases

residuos de la combustión, respectivamente, y por el sistema de filtrado del aire y el silenciador

de los ruidos del motor en la salida de los gases de escape. El elemento circulante en este sistema

es el aire y se contiene en el múltiple de admisión.

PARTES CONSTITUYENTES DEL SISTEMA TIPO DE ADMISIÓN Y ESCAPE

Eje de Balancín Guía de

balancines Válvula

Válvula

Resorte de Varilla de

válvula Empuje

Taqué o

Buzo

Leva

Engranaje del Cojinetes del

eje de levas eje de leva

Eje de

levas

ESQUEMA TIPO DE LA SINCRONIZACIÓN DE LOS ENGRANAJES DE LA DISTRIBUCIÓN

Engranaje

Engranaje de la intermedio

bomba de Inyección (de reenvío)

Engranaje del

eje de levas

Puntos de

sincronización

entre los

engranajes

Engranaje del

eje cigüeñal

Engranaje de

Bomba de Aceite

DIAGRAMA DE ENCENDIDO TIPO:

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

10

720º

O.E 1-3-4-2 I = ----------------

n

0º 180º 300º 360º 540º 720º

1 FUERZA ESCAPE ADMISIÓN COMPRESIÓN

2 ESCAPE ADMISIÓN COMPRESIÓN FUERZA

3 COMPRESIÓN FUERZA ESCAPE ADMISIÓN

4 ADMISIÓN COMPRESIÓN FUERZA ESCAPE

La posición relativa de cada pistón se puede determinar de una manera muy simple, por ejemplo para

los 300º se puede observar que cada pistón esta realizando las dos terceras partes de la carrera indicada.

DIAGRAMA DE TRASLAPE VALVULAR TIPO

Traslape

Valvular

Admisión

Inyección

Escape

Fuerza

Compresión

El traslape o empalme o cruce valvular es el momento único del ciclo de funcionamiento del motor de

combustión interna, en el que las válvulas de admisión y escape permanecen abiertas, con el propósito

de coadyuvar a evacuar rápida y completamente de la cámara de combustión, los gases resultantes del

proceso de combustión, hacia el exterior del motor, para disponer de un cilindro completamente limpio

al inicio de un nuevo ciclo.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

11

2. Sistema de Combustible: Está constituido por el tanque que es el reservorio para el aceite diësel,

la bomba de alimentación que extrae el combustible del tanque y lo envía al sistema de filtrado

a presión media, los filtros son los encargados de detener las partículas extrañas para que en el

torrente solo circule combustible limpio, la bomba de inyección que es la encargada de generar

alta presión (204 kg/cm2 ó 2895 PSI) y de enviar el combustible a alta velocidad hacia los

inyectores (±1600 m/seg), los inyectores que son los encargados de dosificar el combustible que

ha de entrar a cada cilindro para que se realice la explosión, las tuberías fabricadas en bronce y

que es por donde el combustible se conduce de un punto a otro logrando mantener un sistema

totalmente presurizado (el largo de los tubos que llevan el combustible de la bomba de

inyección a los inyectores en un motor es el mismo para todos los cilindros, indistintamente del

número y de la distancia de la bomba de inyección a los inyectores). Todas estas piezas trabajan

en conjunto para cumplir con la función de hacer llegar el combustible diësel a la cámara de

combustión en el momento oportuno y en la dosis exacta, esto depende de la sincronización con

los movimientos con el eje cigüeñal y eje de levas en la distribución, y de la calibración de los

inyectores. El elemento circulante en este sistema es el combustible diësel y se contiene el tanque.

VISTA TIPO DEL SISTEMA DE ALIMENTACIÓN DEL COMBUSTIBLE

Tanque de

Combustible Múltiple de

Tuberías Inyectores Admisión

Bomba de

Inyección

Filtros de

Combustible Filtro con Bomba de Alimentación

Trampa de Agua de Combustible

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

12

3. Sistema de Lubricación: El sistema de lubricación utilizado hoy en día en los MCI es del tipo a

presión total, ya que es el mas eficiente en poner en el menor tiempo, una película lubricante

entre todas las piezas del motor que están en movimiento, tal y como lo son las partes primarias

del motor, las piezas superiores de la culata y los engranajes de la distribución, disminuyendo así

el desgaste de estos antes de que lleguen al punto normal de dilatación térmica. Está formado

por el carter que es el depósito del aceite, la bomba que se encarga de mantener la presión y el

flujo constante del aceite en todo el motor, el sistema de filtrado que es el responsable de

detener partículas metálicas o no, para que no circulen con el torrente lubricante, el manómetro

indicador de la presión de funcionamiento del aceite, tuberías, galerías y toberas para la

circulación del fluido, y la bayoneta que es la que nos permite medir el nivel de aceite contenido

en el carter. Las funciones de este sistema son: reducir el desgaste y la fricción al separar las partes

en rozamiento, actuar como enfriante al retirar el calor de los lugares con altas temperaturas,

absorber los choques que ocurren en los cojinetes y actuar como sello en la cámara de

combustión. El elemento circulante en este sistema es el aceite contenido en el carter, del tipo y

calidad del cual depende en mucho la vida útil del motor.

VISTA TIPO DEL SISTEMA DE LUBRICACIÓN

Zonas del motor con más Indicador de la presión

demanda de lubricación del aceite Filtro de

Aceite

Bomba de

aceite

Filtros de Bayoneta

aceite Cárter

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

13

4. Sistema de Enfriamiento: El sistema de enfriamiento más difundido en los motores de tractores es

el de enfriamiento por agua, ya que es más eficiente que el que usa el sistema de enfriamiento

por aire. Para lograr mantener la temperatura normal de funcionamiento se utiliza agua dulce o

un líquido especial llamado refrigerante, el cual tiene características anticongelantes,

antioxidantes y anticorrosivas. La función principal de éste sistema es de mantener una

temperatura óptima de funcionamiento del motor (85°C a 95°C). El enfriamiento se logra

cuando el líquido circulante absorbe el calor generado durante el proceso de combustión,

manteniendo constante la temperatura del motor. Está formado por una bomba de tipo

centrífugo que es la que genera el flujo constante del líquido refrigerante, mangueras, conductos

y toberas para su conducción, el indicador de temperatura de funcionamiento, el termostato que

es una válvula especial que permite la circulación del líquido refrigerante hacia el radiador para

que sea enfriado, y el radiador que además de ser el contenedor del elemento circulante, es la

pieza donde se logra bajar la temperatura del refrigerante al nivel necesario, esto se logra

cuando el termostato deja pasar el agua caliente proveniente del interior del motor al tanque

superior del radiador, haciéndolo bajar a través de unos tubos pequeños, delgados y ovalados

(cañuelas), estos a su vez están unidos a unas aletas disipadoras de calor colocadas

horizontalmente en toda la trayectoria descendente del refrigerante hasta llegar al tanque

inferior del radiador, el líquido durante el descenso es rociado con un fuerte y constante flujo

de aire generado por el ventilador (de 4 a 6 aspas) del sistema que va montado en el eje de la

bomba, con todo esto, el líquido refrigerante disminuye su temperatura y es introducido

nuevamente al motor para comenzar a absorber nuevamente la temperatura de las piezas que se

calientan.

VISTA TIPO DEL SISTEMA DE ENFRIAMIENTO

Tapón de llenado

Termostat Momentos de cierre y Indicador de la

del refrigerante

apertura del termostato temperatura

del refrigerante

Radiador

Ventilador

Zonas del motor con

más demanda de

enfriamiento

Bomba de agua

Polea del cigüeñal que

acciona la bomba de agua

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

14

5. Sistema Eléctrico: Este sistema cumple con tres funciones generales a saber: 1) Generación de

energía para el arranque del motor, esto se logra a través de una reacción química que se

produce entre las placas positiva y negativa y el electrolito (ácido sulfúrico, H 2SO4) de la batería

del tractor, esta energía es enviada al motor de arranque para que este haga el trabajo de poner

en funcionamiento el MCI. 2) Recarga de energía al acumulador (batería), esta función se logra a

través de un generador de energía (alternador), el cual al ser accionado por una faja, genera la

energía para poder recargar aquella que gastó la batería cuando la entregó al motor de

arranque. 3) La tercera función es la de suministrar la energía para el funcionamiento de los

diferentes accesorios eléctricos del tractor (luces, indicadores, tablero, etc.). El sistema eléctrico

está formado por: un acumulador de energía, el sistema de arranque, el sistema de carga y el

sistema de luces, además de múltiples conductores, interruptores e indicadores eléctricos.

DIAGRAMA TIPO DE SISTEMA ELÉCTRICO CON SUS LINEAS DE DISTRIBUCIÓN

Batería

Alternador

Motor de

arranque

Indicadores

Conductores

Tablero

Interruptor

Caja de

Fusibles

Tabla de

colores de los

conductores

Luces

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

15

El Sistema de Arranque.

El sistema de arranque tiene el objetivo de dar manivela al cigüeñal del motor para lograr el primer

impulso vivo o primer tiempo de expansión o fuerza que comience su funcionamiento.El arrancador

consume gran cantidad de corriente al cambiarla en energía mecánica para dar movimiento al cigüeñal y

vencer la enorme resistencia que contrapone la mezcla al comprimirse en al cámara de combustión.

Una batería totalmente cargada puede quedar descargada en algunos minutos al accionar por bastante

tiempo el interruptor del sistema de arranque, se calcula que el arrancador posee un consumo de 400 a

500 amperios de corriente y asi nos formamos una idea de que una batería puede quedar totalmente

descargada en breve tiempo, por eso no se recomienda abusar en el accionamiento del interruptor de

arranque.

Función de la marcha:

Dado que un motor no es capaz de arrancar solo por el mismo, su cigüeñal tiene que ser girado por una

fuerza externa a fin de que la mezcla aire--combustible sea tomada, para dar lugar a la compresión y

para que el inicio de la combustión suceda. El arrancador colocado en el bloque de cilindros empuja

contra un engranaje motriz cuando el interruptor de encendido es girado, una cremallera engancha con

el volante y el cigüeñal es girado.

Funcionamiento del motor de arranque:

El motor de arranque funciona al igual que un motor eléctrico, con un piñón y un dispositivo para guiar

el piñón en la rueda dentada del volante. Por afuera, la armadura, las zapatas polares y el devanado de

excitación son parecidas a los del generador. El devanado de excitación se conecta en serie, funcionando

como el motor gracias a la corriente principal se adapta bien a la marcha, como consecuencia que, por su

elevado par motor, consigue desde el principio sobrepasar la resistencia impuesta por el motor.

La relación de transmisión entre el anillo y la cremallera es de aprox. 20:1. En esta elevada relación de

transmisión el piñón no continúa engranado continuamente puesto que el motor de marcha alcanzaría

una frecuencia de giro extremadamente alta. Por eso, se necesita un dispositivo especial de desenganche,

con el fin de que haya separación entre el motor principal y el de marcha, cuando la frecuencia de giro

del motor pase de cierto valor.

Estructura del motor de arranque:

La constitución interna de un motor de arranque (o arrancador) es parecido a un motor eléctrico la que

se coloca sobre el Carter superior del motor del auto, de tal modo que el piñón que lleva en el extremo

de su eje, engrane con la corona dentada de la periferia del volante. Así de esta forma cuando gire el

motorcito eléctrico, obligara a girar también al motor del auto y podrá arrancar. El tamaño del piñón es

dependiente de la velocidad propia del arrancador eléctrico. El arrancador esta compuesto básicamente

de tres conjuntos: el conjunto de solenoide o mando magnético, el conjunto de Solenoide o mando

magnético y el conjunto del Motor de Arranque propiamente.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

16

Conjunto del impulsor o Bendix

Las partes que forman al conjunto del Motor de Arranque propiamente dicho, son parecidas a las del

generador teniendo una diferencia en el bobinado de los campos y del inducido. También existe una

diferencia muy notoria, el arrancador consume corriente. Realizan su trabajo ambos en base a los

principios del magnetismo y del electro—magnetismo, dichas partes son las que siguen: Núcleo

magnético, resorte de recuperación del núcleo magnético del solenoide, collar palanca de conexión del

mecanismo de impulsión, conjunto de resorte y eje Bendix, bocina del extremo posterior de el eje de el

inducido, anillo de tope del mando de impulsión o Bendix, tambor de embrague del mecanismo de

impulsión, resorte de amortiguación del retorno del mecanismo impulsor, zapatas polares o conjuntos de

las bobinas de campo y sus núcleos, inducido, conjunto porta escobilla, escobillas de cobre, tapa

delantera, su bocina y fieltro, pernos pasantes con sus anillos de presión, casco o carcasa; la carcasa o

casco es de hierro dulce, el bobinado el campo y del inducido es de alambre grueso especial de cobre; las

escobillas son de cobre, las otras partes son parecidas a las del generador.

VISTA DE UN MOTOR DE ARRANQUE TIPO

DIAGRAMA DE LAS PARTES DE UN MOTOR DE ARRANQUE

En el siguiente esquema se muestra las dos bobinas eléctricas que forman el rele de arranque (parte

resaltada en negro). Además se puede observar el bobinado inductor y las escobillas, así también como el

circuito eléctrico exterior que siempre acompaña al motor de arranque.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

17

Alternador

El alternador moderno es un elemento fundamental

entre los componentes de un motor y tiene dos

funciones fundamentales, la primera recargar la

batería y dejarla en condiciones de efectuar un nuevo

arranque del motor térmico en cuanto sea preciso y

la segunda alimentar de corriente eléctrica los

componentes auxiliares del motor térmico así como

el alumbrado, sensores, indicadores, etc.

Antiguamente se usaba una dinamo de corriente

continua para estas funciones, actualmente los

componentes electrónicos hacen más sencillo y barato

usar un alternador para esta labor, el alternador

produce más corriente con un tamaño menor de

componentes y necesita menos revoluciones de

motor para hacerlo.

El alternador en una máquina síncrona trifásica que

genera corriente alterna la cual se rectifica mediante

unos diodos para así alimentar la batería y el resto de

componentes con una corriente de 14 voltios para

turismos y 28 voltios para vehículos industriales y

máquinas grandes.

Características del alternador.

Entrega de potencia útil incluso al ralentí.

Menor volumen a igual potencia suministrada que las dinamos.

Larga vida útil por no tener muchos elementos móviles.

Buena resistencia a elementos externos como humedad, calor, vibraciones, polvo, etc.

Los componentes de un alternador son básicamente un rotor que gira con el motor térmico, inducido

que produce la corriente alterna, rectificador que la convierte en continua, y el regulador que se encarga

de controlar el proceso.

Su circuito eléctrico externo consta de un solo cable positivo que va de la batería directamente al

alternador, en algunos modelos de 24 voltios para maquinaria también existe un pequeño terminal de 12

voltios encargado de funciones de señalización y excitación del alternador.

Actualmente el regulador de corriente forma parte del mismo alternador y en los más modernos se han

eliminado también las escobillas lo que lo convierte en un componente más fiable.

Las cada vez más complicadas funciones de una máquina moderna, la mayoría eléctricas o electrónicas

como luces, indicadores, radios, emisoras, controles hidráulicos, ordenadores, sistemas de frenos,

antipatinamiento, etc., hacen que los requerimientos del alternador sean cada vez más altos y se

pretenda aumentar su potencia cada vez más con el fin de asegurar un suministro suficiente de corriente.

La elección de un alternador concreto para una máquina o un vehículo determinado debe tener en

cuenta los factores siguientes:

Capacidad de la batería en Amperios hora.

Consumos eléctricos del vehículo.

Condiciones de funcionamiento del vehículo.

Los alternadores se fabrican de distintos tipos y potencias según la aplicación y las distintas

especificaciones de los fabricantes, los más utilizados en maquinaria pesada suelen ser los de rotor-guía

sin anillos colectores en los que los únicos elementos de desgaste son los rodamientos por lo que están

prácticamente exentos de mantenimiento.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

18

Las partes componentes de un

alternador son:

A.-Polea.

B.-Ventilador.

C,D,E.-Separadores y tornillería.

F.-Carcasa delantera.

G.-Rodamiento.

H,J,K,M,N.-Tapas y separadores.

L.-Rotor.

S.-Estator.

R.- Diodos rectificadores.

P.-Regulador.

O.-Carcasa trasera.

Averías más comunes.

Las averías más frecuentes de un

alternador pueden ser de dos tipos:

Mecánicas:

Fallo en el mecanismo de

arrastre del rotor por correas

flojas, engrasadas o rotas o

bien la polea rota o

desgastada. Suele detectarse

por un ruido de patinamiento

de las correas.

Fallo en los rodamientos con

su consiguiente

agarrotamiento y la

destrucción completa del

alternador en la mayoría de

los casos. Suele producirse

ruido de agarrotamiento con

anterioridad.

Eléctricas:

Fallo en el bobinado de rotor o inducido. Se comprueba desmontando el alternador y

comprobando su continuidad.

Fallo en el regulador. Solo se puede comprobar sustituyéndolo por otro.

Fallo en los rectificadores, en los alternadores modernos se sustituyen como un conjunto y se

comprueban con polímetro.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

19

FUNCIONAMIENTO DEL MOTOR DE COMBUSTIÓN INTERNA DIËSEL DE CUATRO TIEMPOS

El motor diësel es un motor térmico de combustión interna cuyo encendido se logra por la temperatura

elevada que produce la compresión del aire en el interior del cilindro. Fue inventado y patentado por

Rudolf Diesel en 1895, del cual deriva su nombre. Fue diseñado inicialmente y presentado en la feria

internacional de 1900 en París como el primer motor para "biocombustible", como aceite puro de palma

o de coco. Diesel también reivindicó en su patente el uso de polvo de carbón como combustible, aunque

no se utiliza por lo abrasivo que es.

Un motor diësel funciona mediante la ignición (quema) del combustible al ser inyectado en una cámara

(o precámara, en el caso de inyección indirecta) de combustión que contiene aire a una temperatura

superior a la temperatura de autocombustión, sin necesidad de chispa. La temperatura que inicia la

combustión procede de la elevación de la presión que se produce en el segundo tiempo motor, la

compresión. El combustible se inyecta en la parte superior de la cámara de compresión a gran presión, de

forma que se atomiza y se mezcla con el aire a alta temperatura y presión. Como resultado, la mezcla se

quema muy rápidamente. Esta combustión ocasiona que el gas contenido en la cámara se expanda,

impulsando el pistón hacia abajo. La biela transmite este movimiento al cigüeñal, al que hace girar,

transformando el movimiento lineal del pistón en un movimiento de rotación.

Para que se produzca la autoinflamación es necesario pre-calentar el aceite-combustible o emplear

combustibles más pesados que los empleados en el motor de gasolina, empleándose la fracción de

destilación del petróleo comprendida entre los 220 ºC y 350 °C, que recibe la denominación de gasóleo.

La principal ventaja de los motores diësel, comparados con los motores a gasolina, estriba en su menor

consumo de combustible. Debido a la constante ganancia de mercado de los motores diësel en turismos

desde los años 1990 (en muchos países europeos ya supera la mitad), el precio del combustible ha

superado a la gasolina debido al aumento de la demanda. Este hecho ha generado grandes problemas a

los tradicionales consumidores de gasóleo, como transportistas, agricultores o pescadores.

En automoción, las desventajas iniciales de estos motores (principalmente precio, costos de

mantenimiento y prestaciones) se están reduciendo debido a mejoras como la inyección electrónica y el

turbocompresor. No obstante, la adopción de la precámara para los motores de automoción, con la que

se consiguen prestaciones semejantes a los motores de gasolina, presenta el inconveniente de incrementar

el consumo, con lo que la principal ventaja de estos motores prácticamente desaparece.

Un motor de combustión interna es básicamente una máquina que mezcla oxígeno con combustible

gasificado. Una vez mezclados íntimamente y confinados en un espacio denominado cámara de

combustión, los gases son encendidos para quemarse (combustión). Debido a su diseño, el motor, utiliza

el calor generado por la combustión, como energía para producir el movimiento giratorio que

conocemos.

En todo motor de movimiento alternativo, las dos posiciones extremas entre las que se puede mover un

pistón se llama “punto muerto superior de compresión” (PMSC) y “punto muerto inferior de

compresión” (PMIC), la distancia entre estos dos puntos se conoce como “carrera”. Durante el segundo

tiempo —hacia arriba—, la válvula de admisión esta cerrada, mientras el pistón comprime la mezcla

combustible de forma que ésta se hace de fácil ignición. En consecuencia, este tiempo se llama tiempo de

compresión.

Ésta es la teoría del ciclo de cuatro tiempos, pero en la práctica, las diferentes fases no están tan

netamente separadas como sugiere la teoría. Por ejemplo, el motor generará un máximo de energía si la

combustión alcanza su mayor fuerza cuando el pistón está en el punto extremo de su recorrido hacia

arriba (PMSC). Pero la combustión no es instantánea, sino que comienza en la parte en que el pistón está

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

20

por llegar al PMSC y se extiende en forma de abanico hasta que arde todo el combustible. Para permitir

este retraso, el encendido debe ocurrir una fracción de segundo (o unos pocos grados de giro del

cigüeñal) antes de que el pistón llegue al PMSC.

De la misma forma, hay un retraso entre el instante en que se abre una válvula y aquél en que el vapor

combustible o el gas de escape puede atravesarla a la máxima presión. Por ello se hace a menudo que las

válvulas se abran unos pocos grados antes (adelanto de apertura) o se cierren unos pocos grados después

(retraso de cierre), con lo que se consigue que aumente el rendimiento del motor. Estos intervalos son,

por supuesto, fracciones mínimas de segundo, porque incluso en marcha al ralentí, el pistón de un coche

común se mueve hacia arriba o hacia abajo unas 1000 veces por minuto.

Los constructores de motores fijan el adelanto de apertura y el retraso de cierre (que, unidos, se llaman

traslape o empalme de las válvulas) para cada tipo de motor, y lo hacen en un diagrama de

sincronización de las válvulas. Generalmente, cuanto más rápido ha de funcionar un motor, tanto mayor

será el cruzado de las válvulas.

Aunque el pistón debe hacer cuatro movimientos para completar un ciclo de trabajo, la forma del

cigüeñal nos hace ver que cada pistón sólo puede describir dos tiempos (uno hacia arriba y otro hacia

abajo) por cada revolución del propio cigüeñal. Es decir, que cada pistón sólo puede aplicar fuerza sobre

el cigüeñal una vez cada cuatro tiempos o dos revoluciones.

Es perfectamente factible mantener la inercia giratoria del cigüeñal entre cada tiempo de explosión por

medio de un volante o mecanismo similar, y por consiguiente también es posible construir un motor de

cuatro tiempos de un solo cilindro.

El ciclo de funcionamiento del motor de combustión interna diësel de cuatro tiempos, se completa en

dos revoluciones del cigüeñal y cuatro carreras que en su orden son: admisión, compresión, explosión o

fuerza, y escape, a continuación el detalle de estas:

Primer tiempo (Admisión): En esta fase el descenso del pistón aspira la mezcla aire combustible en los

motores de encendido provocado o el aire en motores de encendido por compresión. La válvula de

escape permanece cerrada, mientras que la de admisión está abierta. En el primer tiempo el cigüeñal da

180º y el árbol de levas da 90º y la válvula de admisión se encuentra abierta y su carrera es descendente.

Segundo tiempo (Compresión): Al llegar al final de la carrera de admisión, la válvula de admisión se

cierra, comprimiéndose el gas contenido en la cámara por el ascenso del pistón. En el 2º tiempo el

cigüeñal da otros 180º, con lo que el ciclo ya suma 360º y el árbol de levas da 180º, y además ambas

válvulas se encuentran cerradas y su carrera es ascendente.

Tercer tiempo (Explosión): Al no poder llegar al final de carrera superior el gas ha alcanzado la presión

máxima. En los motores de encendido provocado, salta la chispa en la bujía provocando la inflamación

de la mezcla, mientras que en los motores diësel, se inyecta el combustible que se autoinflama por la

presión y temperatura existentes en el interior del cilindro. En ambos casos, una vez iniciada la

combustión, esta progresa rápidamente incrementando la temperatura en el interior del cilindro y

expandiendo los gases que empujan el pistón. Esta es la única fase en la que se obtiene trabajo. En este

tiempo el cigüeñal da 170º mientras que el árbol de levas da 240º, ambas válvulas se encuentran cerradas

y su carrera es descendente.

Cuarto tiempo (Escape): En esta fase el pistón empuja cuidadosamente, en su movimiento ascendente,

los gases de la combustión que salen a través de la válvula de escape que permanece abierta. Al llegar al

final de carrera superior, se cierra la válvula de escape y se abre la de admisión, reiniciándose el ciclo. En

este tiempo el cigüeñal da 360º y el árbol de levas da 180º y su carrera es ascendente.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

21

Esquema ilustrativo de las cuatro carreras del ciclo de funcionamiento del motor de combustión interna:

ADMISIÓN COMPRESIÓN EXPLOSIÓN ESCAPE

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

22

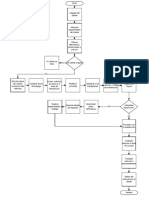

ÓRGANOS DE TRANSMISIÓN DE MOVIMIENTO DEL TRACTOR (OTMT)

Los “Órganos de Transmisión de Movimiento del Tractor”, es aquel conjunto de componentes que

tienen la función de trasladar la potencia generada por el MCI, y entregarla a los implementos agrícolas

utilizados para las distintas labores de producción de cultivos y tareas pecuarias. Estos componentes se

detallan a continuación:

1. Embrague: Es el órgano responsable de permitir el movimiento del motor hacia todos los órganos de

transmisión de movimiento del tractor, enviándolo inicialmente a la caja de velocidades. Cuando el

motor está embragado es que existe movimiento hacia los OTMT, todo lo contrario ocurre cuando

el motor está desembragado. Existen varios tipos de embragues en tractores agrícolas, pero el más

utilizado es el de doble fricción en seco, uno entre el motor y la caja de velocidades y el otro para la

toma de fuerza, ambos con un único comando mecánico de pedal. Está formado por la volante, el

plato de presión con sus resortes, los discos de fricción, los sujetadores, las patas y el balero

collarín.

VISTA DEL SISTEMA TIPO DE EMBRAGUE DE TRACTORES AGRÍCOLAS

Pedal del Embrague Plato de presión

y resortes

Balero Collarín

Brida del

Cigüeñal

Eje de entrada a la

caja de velocidades

Barra de conexión La Volante

Pata de presión Discos de

y sujetador fricción (2)

El acoplamiento del embrague del tipo de “Plato de Fricción” se efectúa progresivamente por medio del

plato de fricción que se encuentra oprimido contra la volante del motor. Para desembragar el motor, se

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

23

tiene que pisar el pedal correspondiente, de esa manera se desplaza axialmente el balero collarín hacia

adelante empujando las patas, las que a su vez comprimen los resortes, separando el plato de presión y

los discos de fricción de la cara interna de la volante. Para embragar el motor se suelta paulatinamente el

pedal del embrague y así los discos de fricción y el plato de presión hacen contacto con la cara interna de

la volante; de esa manera, el eje cigüeñal del motor y el del embrague giran como una sola pieza a la

misma velocidad. En los tractores agrícolas, el sistema de embrague consta de dos discos de fricción, uno

para accionar la toma de fuerza y otro para el avance del tractor. Al momento de desembragar el motor

a la mitad de la carrera del pedal, se desconecta el movimiento de avance del tractor y al final de la

carrera se desconecta el movimiento hacia el toma de fuerza, lo contrario sucede al embragarlo, es decir,

a la mitad de la carrera del pedal se acopla el movimiento hacia la toma de fuerza y al final de la carrera

se acopla el movimiento para el avance del tractor.

4. Caja de velocidades: Puede ser considerado como el primer órgano que altera el giro del motor,

debido a que allí se producen incrementos o disminuciones del número de revoluciones que

ingresan, la caja de velocidades por lo tanto, permite aumentar o disminuir las revoluciones del

motor, con el consecuente cambio en la fuerza disponible para halar máquinas (mas velocidad

menos fuerza de tiro, menos velocidad mas fuerza de tiro). Los tractores agrícolas de llantas

neumáticas, tienen un cambio de velocidad con elevado número de marchas, siendo los mas usados:

6,7 y 8 velocidades hacia delante y dos retrocesos ó 12 velocidades hacia delante y 4 retrocesos. Está

formado por el eje de mando o de entrada (eje cigüeñal), el eje de salida, engranajes,

sincronizadores, y el engranaje del retroceso.

5. VISTA TIPO DE LA CAJA DE VELOCIDADES

Par Cónico

Engranajes para las (Corona y Piñón

velocidades de Ataque)

Planetarios y

Satélites

Hacia la llanta

izquierda

Eje de

entrada

Eje de

salida

Piñón loco

(para retroceso)

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

24

6. El Sistema Par Cónico (Piñón de Ataque y Corona) y el Diferencial: Es el conjunto de partes

constituido por: 1) el par cónico que lo forman el piñón de ataque que viene maquinado en el

mismo eje de salida de la caja de velocidades y es el encargado de transferir el movimiento a la

corona, ambos de dientes cónicos y helicoidales con los ejes colocados entre ellos a 90°, 2) el

diferencial está formado por seis engranajes cónicos de dientes rectos, dos de ellos los llamados

“planetarios” son los mas grandes y solidarios a los semi-ejes de las ruedas motrices, y los otros

cuatro mas pequeños llamados “satélites”, están ubicados en los extremos de dos ejes cortos

colocados en cruz y fijados a la caja del diferencial. El diferencial es necesario para permitir que el

tractor haga giros hacia la derecha e izquierda sin patinamiento de las ruedas direccionales,

consecuentemente de la velocidad con que se tome una curva. Los tractores agrícolas poseen un

sistema de bloqueo de tal manera de solidarizar los ejes motrices para proporcionar igual fuerza de

tracción a ambas ruedas y disminuir el patinamiento bajo condiciones extremas de trabajo, el

diferencial debe bloquearse únicamente cuando se trabaja en línea recta, al hacer virajes habrá

asegurarse que esté liberado para evitar daños en el sistema de dirección. El sistema diferencial

también tiende a disminuir las revoluciones de la caja de velocidades, debido a la relación de

engranajes entre la pareja piñón de ataque y corona, la que generalmente es de 1:3.

7. VISTA DEL PAR CÓNICO Y EL DIFERENCIAL

Planetarios Satélite

Flecha derecha

Corona

Ejes de

satélites

Flecha Izquierda

Eje de salida de la

caja de velocidades

Piñón de Ataque Bloqueo del diferencial

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

25

8. Reductores Laterales o Mandos Finales: Son los órganos que van montados a los lados del

diferencial y completan la transmisión de los tractores agrícolas hacia las llantas. Su función principal

es la de reducir las revoluciones del motor al mínimo con el consecuente aumento del par de torsión

en las llantas motrices. Existen dos tipos de reductores laterales: 1) de reducción simple, como su

nombre lo dice es un sistema simple que tiene aplicación en tractores pequeños y que necesitan

mayor altura sobre el suelo a bajo costo; y 2) el sistema epicicloidal, está constituido por un

engranaje Sol solidario al eje de salida de la corona del diferencial, tres engranajes satélites

distanciados 120º entre ellos y montados sobre su placa soporte solidarios al eje de la rueda motriz,

y una corona de dientes internos fijada a la caja de transmisión final sobre la que engranan los

satélites; todos estos engranajes están conectados permanentemente. Con este tipo de reductores

laterales se logra la reducción de las revoluciones originadas por el motor, manteniendo una misma

salida del diferencial hacia las llantas, sin tener que variar la altura del diferencial a las flechas tal y

como sucede con el tipo de reductores simples. Cuando la corona está bloqueada y el engranaje sol

gira, los satélites, además de girar sobre sus ejes, giran alrededor del sol, arrastrando la placa

soporte, y transmitiendo al semieje de la rueda motriz.

9. VISTA DEL MANDO FINAL DE EPICÍCLICOS

1) Engranaje 3) Placa 2) Engranajes

Sol Soporte Satélites 4) Corona

Par Cónico del

Diferencial (Piñón de

Ataque y Corona) DIAGRAMA DE LOS

ENGRANAJES

EPICÍCLICOS

10. Toma de Potencia (Toma de fuerza o TDF): Es el último de los órganos de movimiento del tractor

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

26

con la diferencia de que las revoluciones que recibe, son las mismas de salida del motor sin sufrir

alteraciones. Los regimenes de rotación del eje de TDF son unificados en base a normas

internacionales la siguiente manera: para ejes TDF de 6 estrías la velocidad de rotación debe de ser

540±10 rpm, y para ejes de 21 estrías será de 1000 ± 25 rpm. En el Agro Salvadoreño, los

implementos mas comúnmente usados están diseñados para trabajar a 540 rpm. El eje TDF está

situado en la parte posterior y central del cuerpo del tractor, tiene dimensiones unificadas; el

diámetro nominal puede ser 13/8”, ó 1¾” tanto para 6 ó 21 estrías. El Toma de potencia,

comúnmente llamado Toma de fuerza, se usa para accionar implementos de distinto genero, como

por ejemplo: barrenadores, bombas de riego, elevadores, enfardadoras, cosechadoras, fertilizadoras,

segadoras, asperjadoras, nebulizadoras, desgranadoras, guadañadoras, etc., es decir todos aquellos

equipos y máquinas que demanden energía cinética o de movimiento, a través de un eje cardánico.

Para el accionamiento del eje TDF, el tractor agrícola en su sistema de embrague posee un disco que

le permite conectar y desconectar el movimiento del motor; del MCI sale directamente el

movimiento pasando por la caja de velocidades y el diferencial sin modificar

11. VISTA DE LA TRANSMISIÓN DE LA TOMA DE FUERZA

El eje que transmite el movimiento hacia el TDF,

Pedal del sale directamente del motor sin sufrir

Embrague modificaciones en velocidad y torque, y de esa

manera llega al engranaje de mando, el que

transfiere el movimiento al engranaje receptor

que es solidario en el mismo eje Toma de Fuerza

Par cónico

(piñón de ataque Engranaje de

y corona) mando del TDF

Engranaje

receptor del TDF

Eje Toma de

Fuerza

Caja de

Motor Embrague Velocidades Diferencial

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

27

12. Sistema Hidráulico (SH): Es el elemento que caracteriza a los tractores agrícolas modernos; en la

actualidad no se puede concebir un tractor agrícola sin sistema hidráulico. Este viene unido a la

estructura del tractor sobre la caja del diferencial. Está formado por la bomba hidráulica, el cilindro,

el pistón de elevación, el eje oscilante y varios órganos del distribuidor hidráulico; externamente el

tractor puede enganchar implementos a través del acople rápido y del acople tripuntal, éste último

formado por los dos brazos del eje oscilante, dos brazos de levante, dos brazos de tiro y el brazo de

torsión central; los brazos de tiro están acompañados por los estabilizadores que son los

responsables de la estabilidad transversal del implemento al momento de trabajar.

PARTES DEL SISTEMA HIDRÁULICO COMPONENTES DEL SISTEMA MONTADAS EN LA

MONTADAS SOBRE LA CAJA DEL DIFERENCIAL PARTE TRASERA DEL TRACTOR HIDRÁULICO

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

28

ENGANCHE DEL TRACTOR AL IMPLEMENTO:

Generalmente la mayoría de los implementos agrícolas mas utilizados en nuestra

agricultura, son de enganche a la barra de tiro con acople hidráulico a control remoto desde la cabina, o

lo son del tipo enganche tripuntal a los brazos de tiro izquierdo, derecho y el brazo central. El enganche

a la barra de tiro es muy simple ya que basta con acoplar el implemento a un solo punto de tiro y las

mangueras al acople rápido del sistema hidráulico. El enganche de tres puntos se realiza uniendo los tres

puntos de vinculación del implemento con los correspondientes tres puntos del dispositivo de conexión

del tractor. Los implementos, en relación a la dimensión y posición recíproca de los tres puntos de

enganche, están divididos en cuatro categorías según la tabla siguiente.

La mayor parte de los implementos utilizados en nuestra agricultura, o son de enganche a la barra de tiro

(con mando remoto hidráulico a distancia), o son de enganche a los tres puntos (integral).

El enganche a la barra de tiro es muy simple, debiendo acoplar el tractor al implemento en un solo

punto y de diámetro estándar en la Barra de Tiro del tractor (y las mangueras del sistema hidráulico en

caso de ser necesario).

Por su parte, en enganche de los tres puntos se realiza uniendo el tractor a los tres puntos de vinculación

del implemento que son accionados por el levante hidráulico del tractor.

Los implementos agrícolas de de enganche tripuntal se diseñan en base a medidas estandarizadas para los

tres puntos de acople, para lo cual estos se dividen en cuatro categorías y la potencia que demandan a la

Barra de Tiro del tractor, las que se pueden identificar en la siguiente figura y tabla.

DIMENSIONES DE LOS TRES PUNTOS DE ENGANCHE DE LOS IMPLEMENTOS SEGÚN SUS

CATEGORÍAS Y POTENCIA QUE DEMANDAN A LA BARRA DE TIRO DEL TRACTOR

Categoría A B C D E CVBDT

I 44.5 19 683 22.2 460 20-47

II 53 25.4 824 28.6 510 41-102

III 53 31.8 965 36.5 560 82-229

IV 65 45.4 1166.5 50.3 686 184-408

CVBDT : Caballos de Vapor a la Barra de Tiro (Potencia del tractor),

os valores de la A a la E están dados en milímetros.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

29

FORMA DE MONTAR APEROS TRIPUNTALES A LA PARTE TRASERA DEL TRACTOR.

A continuación se muestran los pasos sucesivos que deben seguirse para acoplar a través del sistema hidráulico del

tractor agrícola a un implemento de tipo tripuntal (de enganche a los tres puntos):

1. El tractor debe acercarse

lentamente al implemento,

tratando que el centro del

tractor (barra de tiro o brazo

central) vallan en dirección de

la torre del implemento que es

el centro de este.

2. Se engancha el brazo izquierdo

del tractor al punto respectivo

en el apero, para realizar esto,

el conductor debe parquear el

tractor, bajarse y proceder a

acoplar.

Paso Nº 1 Paso Nº 2

3. Después de enganchar el brazo

izquierdo se acopla el brazo

derecho del tractor al punto

respectivo en el apero, de ser

necesario debe recurrirse a la

manivela de regulación el brazo

derecho, hasta conseguir

acoplar.

4. Se acopla el brazo superior

sobre el punto central de la

torre del apero, posiblemente

necesite regular la longitud del

brazo para acoplar.

Paso Nº 3 Paso Nº 4

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

30

CONOZCA LOS PELIGROS DEL VIAJE POR CARRETERA

Mover equipo en las vías públicas puede ser un asunto peligroso. Es necesario que los operadores

conduzcan a la defensiva y permanezcan alerta en todo momento del viaje. Pueden ocurrir accidentes

cuando un operador de equipos agrícolas, no cumple con lo siguiente:

No tiene la experiencia necesaria para manejar maquinaria pesada, de movimiento lento.

Conduce demasiado rápido, particularmente cuando está remolcando una carga pesada o cuando

toma una curva.

Conduce invadiendo parcialmente la línea central.

Conduce ocupando parcialmente la calzada y la superficie de la pista.

Choca contra un árbol u otros objetos fijos.

Una razón importante de los accidentes de maquinarias agrícolas en las vías públicas es la diferencia de

velocidad entre automóviles y tractores. Los conductores se acercan a tanta velocidad a las máquinas

agrícolas que se desplazan a menor velocidad, que sólo disponen de algunos segundos para darse cuenta

del peligro y reaccionar acertadamente.

Esta es la razón par la que es tan importante que las maquinarias agrícolas sean bien visibles, tengan

letreras que indiquen claramente que se mueven a una velocidad mucho menar que la del tráfico regular.

Esta señalización la ofrecen los letreros de "vehículo de movimiento lento, VML" (o SMV por sus siglas en

inglés). El letrero debe ser colocado en la parte central posterior del tractor o equipo remolcado, entre

60 cm. y 1.8 metros por encima de la superficie de la carretera y claramente visible desde una distancia

de 150 metros.

Los letreros SMV deben conservarse limpios. Si están descolorados o dañados, deben cambiarse.

Luces de los tractores:

Los tractores deben estar equipados con luces si son conducidos por las vías públicas durante la

noche, o en condiciones de poca visibilidad.

El viaje por carretera exige el uso de luces delanteras, luces posteriores de peligro y reflectores.

Las luces intermitentes de color ámbar sirven de advertencia, durante el día o la noche, a los

vehículos que se acercan desde cualquier dirección.

Las luces direccionales añaden seguridad a los viajes por carretera.

Cuanto más visible es el equipo, mejor.

Revise todo antes de salir.

Debe realizar una inspección completa tanto del tractor como del equipo remolcado antes de

dirigirse a la carretera.

Use clavos de bloqueo de seguridad y cerciórese de que estén bien ajustados.

Debe haber una cadena que se extienda desde el tractor al chasís del equipo remolcado.

Revise la presión neumatica de todas las llantas (tanto las del tractor como las del equipo remolcado)

y que no tengan cortes ni bultos.

Siempre una y asegure Ios pedales de freno para Ios viajes por carretera.

El frenar repentinamente sóIo una de Ias ruedas estando a alta velocidad puede poner aI tractor en

una peligrosa situación aI hacerlo patinar.

Los espejos retrovisores, lámparas de señales y extintores contra incendio deben forrnar parte del

equipo estándar de Ios tractores que viajan frecuentemente porlas vias públicas.

Verifique que todas Ias Iuces funcionen correctamente.

Revise si el Ietrero SMV estáIimpio, no esté descolorado y que esté correctamente instalado.

Revise el equipo remolcado.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

31

Toda carga debe estar correctamente distribuida y asegurada.

Verifique que la carga remolcada sea 10 suficientemente Iiviana para que el tractor la pueda manejar

con seguridad.

Los carros pesados deben estar equipados con frenos independientes.

Consejos prácticos para conducir de manera segura:

Los operadores de maquinarias agrícolas pueden hacer más seguros los viajes por carretera, para sí

mismos y para los demás, tomando las siguientes precauciones.

Evite, en lo posible, las carreteras muy transitadas, aún si el viaje tomara más tiempo.

Viaje a una velocidad que le permita mantener control total en todo momento.

Disminuya la velocidad para dar vueltas o dar una curva.

Observe los avisos de precaución enumerados en los manuales del operador. Algunos tractores

corren sin tracción en las marchas superiores de la caja de cambios. Esto puede ser peligroso cuando

se está descendiendo una pendiente. Use las marchas menores para trepar o descender pendientes.

Si es posible, conduzca sobre la calzada de las carreteras pavimentadas. Pero, no conduzca ocupando

parcialmente sobre la calzada y parcialmente el carril pavimentado.

Manténgase atento a los peligros tales como calzadas de suelo blando, puentes estrechos, cascajo

suelto, baches y surcos profundos.

Cuando haya vehículos alineados detrás suyo y disponga de una calzada espaciosa, sálgase de la

carretera para dejar pasar a los otros vehículos

Si es posible, remolque el equipo con luz del día durante los periodos de menor trafico.

Viaje después de oscurecer sólo si es absolutamente necesario. Recuerde que necesita una iluminación

apropiada para conducir durante la noche

No tome riesgos entrando a una carretera delante del tráfico en movimiento. Si tiene poca visibilidad

entre y salga de las carreteras con mucho cuidado.

Obedezca las leyes y señales de tránsito. La cortesía es un elemento importante de la seguridad vial.

Finalmente, dediquemos un momento a revisar algunos de los "Qué hacer" y "Qué no hacer" respecto

a la seguridad de los equipos agrícolas en las vías pública.

QUÉ HACER: QUÉ NO HACER:

Verificar que el equipo remolcado esté Operar maquinaria agrícola en la carretera

adecuadamente asegurado con clavos de sin letreros SMV.

bloqueo y cadena de seguridad.

Unir y asegurar siempre los pedales de Dejar que el tractor corra sin tracción cuesta

freno para viajar por carretera. abajo en una pendiente.

Disminuir la velocidad en las curvas, las Entrar a la carretera colocándose delante

vueltas y cuando se remolca cargas pesadas. del tráfico en movimiento.

Obedecer todas las leyes y señales de

tráfico. Encolerizarse con los conductores

descorteses.

MANTENIMIENTO DEL TRACTOR AGRÍCOLA

El mantenimiento del tractor agrícola es una de las tareas de taller que son indispensables para el buen desempeño de

este en el campo y para obtener una larga vida, por lo cual habrá que asegurarse de cumplir con las siguientes

generalidades:

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

32

Para asegurar al tractor larga vida y una plena eficiencia, deben seguirse concienzudamente las

operaciones de engrase y regulación que se explican en el manual del operador de cada tractor.

Los intervalos establecidos para cada una de las operaciones son fruto de pruebas minuciosas. Si no

so se siguen los períodos fijados para el engrase y cuidados previstos, se corre peligro de

comprometer el funcionamiento y rendimiento del tractor.

Para conocer las horas de trabajo realizadas por el tractor, consúltese el aparato cuenta horas (el

cuenta horas no registra las horas efectivas de trabajo del tractor, sino las revoluciones del motor;

marca una unidad cuando el motor gira durante una hora a una velocidad bien determinada, la que

por general es 1/3 inferior a la máxima, y como término medio se aproxima a la velocidad de

utilización del motor).

Es una buena norma limpiar semanalmente el tractor, eliminando el polvo, barro y suciedad con

agua a presión. Después de los trabajos de abonado e irrigación antiparasitaria, límpiense los residuos

químicos de los neumáticos.

Para el engrase de los distintos órganos, deben emplearse exclusivamente los tipos de

lubricantes indicados en el manual del operador.

La verificación de los niveles de aceite en el motor, caja de velocidad, reductores, etc. debe hacerse

en frío y con el tractor horizontal.

Las sustituciones del aceite han de efectuarse después de terminar la faena, si el aceite ésta caliente se

descarga con mayor facilidad arrastrando consigo las impurezas.

Límpiense cuidadosamente los engrasadores antes de aplicar a los mismos la bomba de engrase.

Vuélvanse a limpiar una vez efectuada esta operación, para evitar la acumulación de polvo.

NORMAS DE SEGURIDAD AL CONDUCIR EL TRACTOR.

Al proyectar el tractor se toman en cuenta todos los factores necesarios para conseguir que el trabajo tenga la

mayor seguridad posible, no obstante, la prudencia del tractorista es insustituible; por lo tanto, se le recomienda

que lea atentamente las advertencias siguientes:

Antes de poner en marcha el motor, asegúrese de que el cambio de velocidad y la toma de fuerza se

encuentran en punto muerto.

Embrague siempre despacio. Un embrague brusco, especialmente en el arranque, o estando sometido

a carga, puede provocar peligrosos encabrita mientes.

En carretera únase solidarios los dos pedales de freno mediante la traba. Si se frena con los pedales

separados, puede provocarse el brusco desplazamiento lateral del tractor.

No tome las curvas con el diferencial enclavado: los peligros son muchos y graves.

Antes de virar, disminuya la velocidad. Cuando sea necesario usar el freno, písese el pedal

gradualmente.

Regule correctamente el enganche del remolque, a fin de asegurar estabilidad al tractor durante la

marcha.

No se debe subir o bajar del tractor estando este en marcha.

Nunca descienda una pendiente en desembrague o con el cambio en punto muerto.

Nunca haga funcionar la toma de fuerza sin su respectiva guarda. Procure no vestir ropas sueltas que

puedan ser atrapadas.

Durante la marcha procúrese no llevar los pies sobre los pedales de freno y embrague.

Procúrese que el tractor repose sobre terreno plano y con los frenos apretado.

En las rampas, además de apretar los frenos, es preciso meter la primera marcha en pendiente

ascendente, o la marcha atrás en una cuesta abajo.

Nunca intente limpiar, engrasar ni reparar el tractor y los aperos accionados por la toma de fuerza

mientras el motor funciona.

No deje el motor en funcionamiento en un local cerrado; los gases de escape son venenosos.

En la marcha por carretera, respete siempre las normas del código de circulación.

Francisco Javier Ortiz Arévalo

Ingeniero Agrónomo

You might also like

- Practica de Mecanizacion AgricolaDocument33 pagesPractica de Mecanizacion AgricolafiorellaNo ratings yet

- Informe de Tractor AgricolaDocument19 pagesInforme de Tractor AgricolaWily Edg ChinchayNo ratings yet

- Expo Frenos TractoresDocument54 pagesExpo Frenos TractoresSebastian Vargas67% (6)

- Arado de Rejas y VertederasDocument5 pagesArado de Rejas y VertederasCristhian MarcialNo ratings yet

- Tractor New HollandDocument36 pagesTractor New HollandkekaNo ratings yet

- Preparacion Primaria y Secundaria Del SueloDocument19 pagesPreparacion Primaria y Secundaria Del SueloYuber Stalin RenteriaNo ratings yet

- Mantenimiento, preparación y manejo de tractores. AGAH0108From EverandMantenimiento, preparación y manejo de tractores. AGAH0108No ratings yet

- Embragues de TractorDocument9 pagesEmbragues de TractorGustavo Sandoval100% (2)

- TESIS MaquinariaDocument69 pagesTESIS MaquinariaSergio Tadeo VegaNo ratings yet

- Reconocimiento de Un Tractor AgricolaDocument29 pagesReconocimiento de Un Tractor AgricolaJoseph Maguiña Aguedo67% (3)

- PP Direccion Del Tractor - VictorDocument15 pagesPP Direccion Del Tractor - Victormacagallar83% (12)

- El Diferencial Del Tractor AgrícolaDocument5 pagesEl Diferencial Del Tractor AgrícolaRolando Villanueva0% (1)

- Siembra y sembradoras: métodos, componentes y funcionamientoDocument48 pagesSiembra y sembradoras: métodos, componentes y funcionamientoErick Rojas LopezNo ratings yet

- Sistema Hidraulico Del TractorDocument58 pagesSistema Hidraulico Del Tractorjedu202100% (2)

- Elementos de Maquinas en Un Tractor AgricolaDocument31 pagesElementos de Maquinas en Un Tractor AgricolaKarliño Sevillano JaraNo ratings yet

- Sistema de Frenos de Un TractorDocument10 pagesSistema de Frenos de Un TractorMario GarciaNo ratings yet

- Acople y Desacople y Mantenimiento de Implementos AgricolasDocument11 pagesAcople y Desacople y Mantenimiento de Implementos AgricolasCarlos Alexis Puicon HuamanNo ratings yet

- Informe Jhon DereDocument21 pagesInforme Jhon DereMaura100% (1)

- Fundamentos Del Sistema Eléctrico Del Tractor AgrícolaDocument17 pagesFundamentos Del Sistema Eléctrico Del Tractor AgrícoladanielNo ratings yet

- Elementos de Transmision de Un Tractor AgricolaDocument23 pagesElementos de Transmision de Un Tractor AgricolaCésar J. Paredes Baltazar69% (16)

- Evolución de las cajas de cambios de velocidades en tractores agrícolasDocument22 pagesEvolución de las cajas de cambios de velocidades en tractores agrícolasLuis Gerardo Chavez Covarrubias100% (1)

- GUÍA PRÁCTICA 4 Cajas de Cambio de Velocidades 2Document20 pagesGUÍA PRÁCTICA 4 Cajas de Cambio de Velocidades 2Luis Gerardo Chavez CovarrubiasNo ratings yet