Professional Documents

Culture Documents

Automates

Uploaded by

Abdelali YacoubiCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Automates

Uploaded by

Abdelali YacoubiCopyright:

Available Formats

MASTER MIP 1ère année

Unité : Informatique industrielle 1

TRAVAUX PRATIQUES 2009-2010

Partie Automate Programmable TSX

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 1

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 2

Manipulation n°3

ETUDE DES FONCTIONS DE BASE

D'UN AUTOMATE PROGRAMMABLE

Ces deux séances se font sur matériel industriel; elles mettent donc l'étudiant en situation réelle

avec les outils qu'il sera amené à utiliser dans sa carrière professionnelle.

La principale difficulté est la maîtrise de l'environnement logiciel, dans lequel les aspects

matériels (configuration de l'Automate, téléchargement de la cible, réglages) doivent être pris en charge

.

Pour chaque étape de la manipulation, le compte-rendu donnera les schémas logiques de la

solution adoptée (équations , diagramme à relais -Ladder-, Grafcet…) en précisant les entrées et les

sorties utilisées ainsi que le programme de l'automate. Des copies d'écran pourront illustrer la partie

"prise en main".

Toutes les informations utiles pour cette manipulation se trouvent dans le document

complémentaire, qu'il convient de lire complètement avant la séance.

I- PRISE EN MAIN DU PL7PRO (lire l'annexe I avant cette partie)

Lancer le logiciel PL7pro et créer un nouveau projet avec Grafcet. Choisir comme cible

l'automate TSX3722 .

Définir la configuration matérielle en accord avec l'automate associé à votre banc de TP et

choisir pour ce projet la programmation Grafcet.

Connecter l'automate et passer en mode "Run". Vérifier le bon fonctionnement (voyant vert

fixe).

Visualiser par "configuration" les entrées physiques de l'automate, vérifier le basculement des

valeurs par action sur les clefs de l'interface . Peut-on forcer une entrée matérielle ? Quelle est la

différence entre forçage et mise à 1/0 ?

Forcer les sorties et vérifier le bon fonctionnement des relais de l'automate.

Pour

visualiser un mot mémoire, créer une "table d'animation". Peut-on forcer un mot mémoire

de l'automate ?

II - LOGIQUE DE BASE

On utilisera le mode "Ladder" pour l'écriture de ces fonctions; leur implantation se fait

dans la section "préliminaire" (calcul avant l'exécution du Grafcet) .

Soient deux entrées externes i 1 et i 2 , établir les sorties simultanées s1 , s 2 et s3 répondant

aux équations:

s1 = i 1 i 2 s 2 = i 1 i 1 . i 2 s3 = i 1 . i 2 i 1 . i 2

Bascule RS avec priorité à la mise à un.

Soient i 1 l'entrée de mise à un et i 2 l'entrée de mise à zéro. Etablir l'équation d'une bascule

RS avec priorité à la mise à un et implanter cette bascule sur l'automate.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 3

Retard à la retombée:

Etablir une sortie s1 qui passe à 1 lorsque i 1 passe à 1 et qui retombe 3s après la retombée

de i 1 . Visualiser le temps écoulé par une table d'animation. Le retard à la retombée se fait avec un

bloc "Tempo" convenablement paramétré. Peut-on modifier la durée de temporisation en mode

"Run" ? Expliquer comment.

Consulter l'annexe 2 et l'aide intégrée pour obtenir une description exacte du bloc fonctionnel

Temporisateur.

On désire compter le nombre de fronts montants l'entrée externe i 1 . Utiliser un bloc

fonctionnel "compteur" dont on visualisera la valeur par une table d'animation.

Lorsque le compteur arrive à la valeur 10, mettre à un la sortie s1 pendant 3s puis remettre

à zéro le compteur.

III - INTRODUCTION AU MODE GRAFCET

Le problème à traiter est celui d'un graphe d'état à deux états; la sortie s1 est une sortie

externe

i1

2 s1

i2

Figure 3-1 Grafcet élémentaire

Réaliser ce Grafcet sur l'automate et vérifier son bon fonctionnement.

Compléter ce Grafcet pour que l'activation de s1 soit de 3s exactement.

VI - APPLICATION AVEC CAHIER DES CHARGES

On désire réaliser un programme de contrôle du temps de cycle d'une machine de

production. Le cahier des charges est le suivant:

- le fonctionnement de la machine est signalé par l'entrée fabric . Ce signal est à 1 lorsque

le cycle de fabrication est en cours et à 0 lorsque la machine est en déchargement (ou arrêtée).

- lorsque le temps de cycle (fabrication + déchargement) dépasse la valeur Tmax , un

voyant s'allume pendant le cycle suivant.

- lors de 3 dépassements consécutifs, une alarme alm est activée. Elle est remise à zéro par

action sur le bouton poussoir raz-alm .

- proposer une interface de visualisation du contrôle en utilisant la partie "écran

d'exploitation" du logiciel PL7 PRO (l'étudiant est laissé libre pour la conception graphique de cet

interface.

S'il vous reste du temps libre, vous pouvez démarrer le TP 4 .... !

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 4

Manipulation n°4

Implantation d'une application sur automate programmable

On désire réaliser la commande d'un transbordeur industriel desservant plusieurs silos de

stockage. La résolution de ce problème fait appel à la logique combinatoire et à la logique séquentielle

Grafcet avec partage de ressource. L'ensemble est implanté sur automate Schneider TSX37 couplé avec

une maquette simulant le fonctionnement du processus réel.

Figure 4-1 : Vue d'ensemble du transbordeur de matières premières (conception: JM Vannnobel).

Ne rien inscrire sur le banc de TP : la surface imprimée est excessivement fragile

I - DESCRIPTION DU PROCESSUS INDUSTRIEL

La notice qui suit ne vous présente que les caractéristiques nécessaires à la mise en oeuvre de ce

TP, n’en soyez pas étonné que certaines fonctions ne soient pas abordées.

L’élément central du banc de TP consiste en un wagonnet motorisé qui se déplace

horizontalement comme illustré figure 4-2. L’objectif de ce wagonnet est de déplacer des matières

premières de silos de stockage vers une unité de production. Pour cela le wagonnet peut être chargé en

matières premières depuis les trémies "iii" disposées aux positions "P1" à "P4". L’écoulement du

produit est alors simulé par la led qui se trouve sous l’illustration de chacune de ces trémies. Une

cinquième position "P0", représente la position initiale du wagonnet ainsi que l’endroit de son

déchargement à destination de l’unité de production. Ce déchargement est simulé par un chenillard à

leds illustratif d’un convoyeur à bande.

L’état logique des capteurs "T.O.R." présents sur le dispositif est visualisé par le biais de feux

de signalisation. Un état logique de ces capteurs est disponible par ailleurs sur les borniers décrits dans

la suite. Vous trouverez la signification de l'abréviation associée à chacun de ces capteurs dans le

cartouche situé en haut à gauche de la figure 4-1.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 5

Figure 4-2 : présentation du site.

L’interaction entre la partie commande (API…) et la partie opérative (wagonnet, trémies, tapis

roulant) de l’installation se fait par l’intermédiaire de borniers de connexion disposés sur le banc de

TP.

a) Le wagonnet

Colonne Position

Chaque information "P0" à "P4" est

vraie si le wagonnet se trouve à la

position indiquée, fausse sinon.

Colonne Déplacement

"Gauche" et "Droite" sont les

commandes externes de déplacement du

wagonnet. Elles ne sont prises en compte

Figure 4-3 : Contrôle du wagonnet que lorsque le "Positionnement

manuel" du pupitre opérateur est

dévalidé.

Colonne Vidage

"Ouverture Vanne" permet de simuler le vidage du wagonnet.

"Etat Niveau Haut" et "Etat Niveau Bas" sont vraies respectivement si le wagonnet est plein

ou vide. Dans un état de remplissage intermédiaire, ces variables sont fausses.

Le wagonnet ne se déplace que si sa "Consigne de vitesse" réglée par le

potentiomètre "Wagonnet" n’est pas nulle.

Le câblage entre le potentiomètre et la borne verte "Consigne Vitesse" du wagonnet

est réalisé en interne, ne rien brancher sur cette dernière.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 6

b) Les trémies

Le banc comporte 4 silos ; les silos peuvent être vidés dans le wagonnet par action sur une

vanne.

Colonne Vidage

TREMIES Chaque borne jaune "iii" pilote l’ouverture ou la fermeture

Vidage Etat Vannes de la vanne située sous la trémie "i" considérée.

1 V1

Le remplissage du wagonnet n'est possible que s'il se trouve

2 V2

V1 sous la trémie correspondante.

3 V3 1

4 V4

Le remplissage demande un certain temps; lorsque le

wagonnet est plein, le capteur NH du wagonnet bascule à

Figure 4-4 : Contrôle des "vrai"

trémies

c) Pupitre opérateur

Les fonctionnalités du pupitre de l’opérateur permet de fixer les vitesses de déplacement du

wagonnet (potentiomètre "Wagonnet") et de rotation du tapis convoyeur (potentiomètre "Tapis").

D’autres fonctionnalités utiles sont :

- "Initialisation" qui rétablit les conditions

initiales ( wagonnet vide en "P0" et

activation du mode "Positionnement

Manuel" du wagonnet)

- "Positionnement Manuel" qui autorise

l’opérateur à déplacer manuellement le

wagonnet. Pour cela on utilisera les

boutons jaunes "Gauche" ou "Droite",

- "Marche / Arrêt" qui est une information

renvoyée uniquement sur le bornier de

connexion du pupitre opérateur. On pourra

l'utiliser par exemple comme condition de

Figure 4-5 : Pupitre opérateur

démarrage d'un automatisme.

L’activation du mode "Positionnement Manuel" shunte la prise en compte par le

banc des informations disponibles sur les commandes externes "Gauche" et "Droite"

de déplacement du wagonnet (figure 4-5).

Bornier Opérateur

Ce bornier renvoie l’état des paramètres réglés par

l’opérateur et en particulier ici celui du bouton de choix de mode

de déplacement ("Positionnement Manuel").

On y trouve aussi des références de potentiel ("GND",

"5V") qui pourront servir d’état logique de commande manuelle

de la partie opérative.

Figure 4-6 : E/S panneau

Opérateur

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 7

II - PRISE EN MAIN DU PROCESSUS

Initialiser le processus par appui sur le bouton correspondant. Le processus est en

commande manuelle. Observer le déplacement du wagonnet par action sur les poussoirs

"Droite et "Gauche"

Quitter le mode manuel; utiliser les boutons AP0 et AP1 comme commande du

déplacement du wagonnet (câbler les sorties des poussoirs sur les entrées de commande

du wagonnet)

Avec le poussoir AP2, provoquer le vidage de la trémie 1 dans le wagonnet et observer

l'évolution du capteur NH ; déplacer le wagonnet au poste de déchargement et vider le

wagonnet; observer le capteur NB .

Ecrire un Grafcet de commande pour automatiser le

cycle "positionnement en P1/remplissage

/positionnement en P0/déchargement du wagonnet" ; le

départ de cycle sera donné par appui sur AP0 .

Proposition d'architecture du Grafcet:

Observer le bon fonctionnement.

Figure 4-7

III - CAHIER DES CHARGES INDUSTRIEL

Le problème à traiter est celui de la commande du wagonnet devant effectuer des aller-retours

entre les silos et le poste de déchargement selon les règles fixées dans le cahier des charges du client :

Le wagonnet est supposé être au poste de déchargement à l'initialisation.

Le wagonnet dessert les silos 1 , 2 et 3 à la demande. Les demandes sont formulées par

appel sur les boutons AP i du pupitre opérateur. Le wagonnet peut recevoir plusieurs

appels pendant son fonctionnement.

Lorsque la wagonnet est plein, il part automatiquement vers le poste de déchargement

P 0 et s'y vide totalement.

La priorité est donnée au sens de marche, c'est-à-dire que wagonnet dessert tous les

appels vers la droite lors qu'il est en déplacement vers la droite, puis tous les appels vers

la gauche lorsqu'il se dirige vers le poste de déchargement. Le changement de sens

s'effectue lorsqu'il n'y a plus d'appel à desservir dans le sens de la marche.

A chaque arrêt en face d'un silo, le wagonnet s'arrête pendant 2s (simulation du

chargement partiel du wagonnet). Le déchargement partiel est contrôlé par une tempo

de 3 s.

La structure doit être évolutive, c'est à dire que le programme doit pouvoir être

facilement adapté à un nombre quelconque de silos.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 8

Propositions pour la solution (à justifier dans le compte-rendu)

Architecture du Grafcet :

Figure 4-8

Utiliser les variables internes APm 1 , APm 2 ,. APm 3 pour la mémorisation des appels

AP 1 , AP 2 ... AP 4 . Leur valeur sera recopiée sur une sortie physique pour

signalisation visuelle. La mise à zéro prioritaire des appels mémorisés est faite

respectivement par les entrées externes P 1 , P 2 , P 3 .

(La fonction "mémoire" se fera par "Set" et "Reset")

Les fonctions combinatoires sont implantées dans la section "Preliminaire" pour que leur

exécution soit faite avant leur utilisation dans la section "Grafcet".

Soient les fonctions combinatoires "Demande droite" et "Demande gauche" :

D dw = P 0. APm1APm 2APm 3 P1 . APm 2APm 3 P 2 . APm3

D gw = P 3 . APm2 APm1 P 2. APm 1

Réaliser ces deux fonctions combinatoires et les tester. Justifier la fonctionnalité de ces

deux variables internes.

Réaliser la fonction combinatoire A w d'arrêt du wagonnet en coïncidence avec une

demande:

A w = APm1 . P1 APm 2 . P 2 APm3 . P 3

Attention: l'automate exécute les lignes Ladder (appelées "rung" ou "barreau d'échelle" sur le

logiciel) séquentiellement avec affectation immédiate des valeurs aux variables. Il est

indispensable que le calcul de A w soit fait avant le Reset des mémoires d'appel APm i .

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 9

ANNEXE 1

DESCRIPTIF DES AUTOMATES PROGRAMMABLES TSX MICRO

I - PRESENTATION MATERIELLE

L'API (Automate Programmable Industriel) ou PLC (Programmable Logic Controler) utilisé

dans les manipulations est un TSX37/22 de Schneider Télémécanique. Il s'agît d'un modèle de

moyenne gamme avec peu d'entrées-sorties mais un logiciel très complet conforme à la norme

internationale CEI 61131-3.

Fig A1-1 L'automate TSX37 (doc Schneider/situation réelle en TP)

L'automate se présente sous forme d'un appareil compact comprenant:

- une unité centrale à base d'un microcontroleur qui effectue toutes les opérations logiques

entre les entrées et les sorties suivant le programme donné par l'utilisateur.

- un module d'entrées-sorties TSX DMZ 28DR (16 entrées et 12 sorties sur relais) en

logique 24 V. Il est connecté à une interface complémentaire afin de pouvoir travailler

en logique 5 V habituellement utilisée sur les bancs de manipulation.

- l'alimentation intégrée à l'UC est fournie à partir du secteur 220 V. Une pile de secours

permet de sauvegarder certaines zones mémoire.

Le rack de l'automate peut être rempli avec divers modules d'entrées-sorties. La position

physique d’un module définit l’adressage des variables E/S de ce module.

Fig A1-2 Positionnement des modules et boitier E/S externe

La carte 16 entrées/12 sorties étant implantée dans l'emplacement 3/4 du chassis, les

conventions de repérage des E/S sont :

- entrées : %I3.0 à %I3.15 en niveau logique [0, 5V].(logique positive)

- sorties : %Q4.0 à %Q4.11 en niveau logique [0, 5V] (logique positive)

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 10

L'ensemble des entrées-sorties est déporté sur une platine munie de fiches 2mm pour faciliter le

câblage avec la maquette. Chaque entrée ou sortie est visualisée par une LED de contrôle (logique

positive). Les quatre entrées %IX.12 à %IX.15 sont forçables à 1 par des interrupteurs.

L'écriture et la mise au point du programme se fait sur PC couplé à l'automate par une liaison

série (connecteur arrière du PC à 9 broches) et le logiciel d'édition spécialisé PL7Pro, qui peut

effectuer toutes les opérations (écriture du programme, téléchargement, mise en marche, modification

en ligne, analyse de toutes les variables de l'automate, animation temps réel d'un Grafcet...).

Toutes les informations utiles sur le TSX37/22 et le logiciel se trouvent réunies dans la suite de

cette annexe.

Note : en raison du nombre limité de postes de travail équipés en TSX37 (6 postes), certains

étudiants seront amenés à travailler sur automates de gamme supérieure type TSX57 Premium; leur

fonctionnement est similaire à celui des TSX37 et n'induit aucune différence logicielle (modifier la

configuration matérielle en conséquence)

II - ORGANISATION GENERALE D'UN API

a) Structure

Le schéma fonctionnel d'une installation automatisée peut être donné de façon générale par la

figure suivante:

Fig A1-3 Organisation d'une installation automatisée

Lorsque l'organe de commande est un A.P.I., il est composé d'un processeur, d'une mémoire et

d'autres dispositifs assurant des fonctions essentielles telles la circulation interne des la communication

avec l'extérieur...

- Le processeur est « l'intelligence » de l'U.C. Il assure le contrôle de l'ensemble de la machine

et effectue les traitements demandés par le programme.

- La mémoire centrale contient toutes les informations nécessaires au fonctionnement du

système et à son exploitation. Une première partie de cette mémoire est réservée au logiciel

d'exploitation conçu par le constructeur (sur le schéma, ce logiciel est installé sur une Flash). Une

seconde partie de la mémoire est réservée au logiciel d'application (programmes réalisés par

l'utilisateur pour exploiter le système) et la dernière partie est réservée aux données utilisées par les

programmes d'application.

-La console de programmation est l'interface entre l'homme et la machine. C'est un outil de

développement, de mise au point et, éventuellement d'exploitation des applications.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 11

Fig A1-4 Structure d'un automate programmable

Dans le cas du TP, la console de développement est un PC avec l'outil logiciel PL7Pro. Cette

configuration permet à l'utilisateur de développer son application avec un environnement de

programmation convivial (éditeur graphique, débogueur, compilateur...). Le programme d'application

est écrit dans un langage évolué, plus directement accessible à l'utilisateur. il est ensuite compilé en

langage de programmation automate, puis téléchargé vers l'unité centrale de l'A.P.I. via une liaison

câblée.

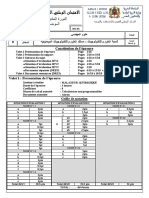

b) Les mots et bits mémoire

Type Adresse Accès

Bits d'entrée TOR %I x,i (x: n0 du rack,i: n0 d'entrée 0-15) lecture

Bits de sortie TOR %Q x,i (0-15) écriture

Bits internes %M i Lecture/écriture

Bits grafcets %X i, %Xj.i (grafcets complexes) Lecture

Mots internes %MW i longueur simple (octet) Lecture/écriture

%MD i longueur double Lecture/écriture

%MF i flottant Lecture/écriture

Mots constants %KW i longueur simple Lecture

%KD i longueur double Lecture

%KF i flottant Lecture

Mots grafcet %X i.T, %X j.i.T Lecture

Fig A1- 5 Variables automate selon CEI 61131

Note : tous les types de variables ne sont pas répertoriées dans ce tableau (exemple des

mots systèmes, des mots Grafcet, des mots communs sur réseau...).

Note : à toute variable, l'utilisation peut donner un nom symbolique . Généralement, le nom

adopté est en relation avec le processus commandé par l'API (par exemple, le symbole butee_haute

désignera l'entrée booléenne %I3.4). L'utilisateur peut utiliser au choix le nom physique ou le nom

symbolique dans les programmes .

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 12

c) Les langages de programmation des A.P.I.

Les langages graphiques ont été utilisés dès las premiers A.P.I. . Le plus ancien d'entre est le

langage à relais LD (Ladder). Dans cette même catégorie, on trouve aussi les schémas booléens FB

(Function Blocks) et surtout le Grafcet SFC (Sequential Flow Chart).

Puis sont venus les langages littéraux. On désigne ainsi le langage mnémonique IL (Instruction

List) et le langage informatique ST (Structured Text).

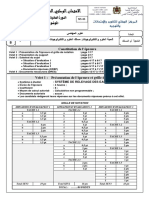

le langage à relais LD

Les constituants des schémas à relais sont au nombre de cinq (fig A1-5): une variable et son

complément, une ouverture et une fermeture de branche parallèle et un symbole d'affectation de

résultat.

Une fonction logique (ET, OU) est obtenue par assemblage de ces constituants et correspond à

la notion d'instruction. Cependant pour rendre leurs langages plus performants, les constructeurs

offrent sur leurs machines la possibilité de programmer directement une équation logique plus

complète

Types de constituants Convention américaine Signification

Constituants logiques contact normalement ouvert

contact normalement fermé

ouverture de branche parallèle

fermeture de branche parallèle

Symbole d'affectation affectation du résultat à une variable

interne ou à une sortie

Fig A1-6 Table des constituants du langage LD

La ligne ou rung est l'unité de programmation des langages à relais. C'est une concaténation de

gauche à droite de constituants de base comprenant au moins un symbole d'affectation. Sa construction

obéit à des règles strictes, puisqu'elle doit être traduite par le logiciel de programmation en une suite

d'instructions exécutables. Le symbole d'affectation permet d'identifier une ligne de programme et de

repérer la variable interne ou la sortie correspondante. Les constituants logiques sont affectés à des

entrées, des variables internes, voire à des sorties. il est donc possible de chaîner des lignes.

L'exécution du programme se fait ligne par ligne à chaque cycle. La ligne est elle-même

exécutée de gauche à droite. Exemple:

La première ligne correspond à

l'équation booléenne:

X := a . b d . c

La seconde ligne correspond à

l'équation booléenne:

Y := x.e a. f

Fig A1-7 Exemple de programmation ladder LD

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 13

le langage de blocs de fonctions FB

L'utilisateur dispose de fonctions spéciales qui vous permettent de programmer des opérations

hors booléens . Généralement, ces fonctions correspondent à des besoins concernant des variables de

type mots ou des structures complexes. Les plus courantes sont :

- les blocs d'affectation de variables, de calculs mathématiques ou logiques

- les blocs temporisations, compteurs, registres (LIFO ou FIFO),

- les blocs de fonction définis par l'utilisateur DFB (le contenu d'un bloc peut être défini dans un

des langages de la norme CEI, voire un langage informatique pour les automates récents.L'un des

modes d'usage d'un bloc est de l'inclure dans un schéma à relais.

Fig A1-8

Temporisateur et

compteur avec

opération sur mots

mémoire.

Les entrées du bloc sont à gauche; l'une d'elle a la spécificité de déclencher l'exécution des

règles de calculs définies dans le bloc.

le langage Grafcet SFC

Les automates de gamme moyenne et supérieure disposent tous du langage Grafcet conforme à

la norme CEI 61131-3, avec un outil de saisie graphique selon le formalisme standard.

Note : le cours donné aux étudiants est souvent un sous-ensemble de la norme CEI . Certaines

notions n'ont pas été abordées ou peu (macro-étape, activations spécifiques des sorties, forçage des

étapes)

Les manipulations utilisent les langages SFC , FB et LD .

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 14

III - LE TSX37/57 ET LES LANGAGES PL7-PRO

a) Introduction

L'objectif de cette partie est de connaître le minimum requis pour l'utilisation du logiciel PL7

vis à vis d'un TSX 37/57.

Les langages PL7 sont des langages graphiques (Langage à Relais, Grafcet) et textuels

(Structured Text, Instruction List) destinés à programmer les automates TSX. Ils offrent un

environnement de programmation complet permettant à l'utilisateur de développer son application dans

un langage graphique simple (éditeur), de la traduire automatiquement en langage automate

(compilateur) et enfin de la charger dans la mémoire centrale de 1' A.P.I. (téléchargement).

Suivant le TSX dont vous disposez (Micro ou Premium), une certaine quantité de mots et de

bits sont disponibles (pour le TSX3722 Micro, on a 128 bits d'étapes %Xi, 256 bits internes %Mi, et

un nombre de mots limité par la taille mémoire de l'automate.).

L'aide en ligne du logiciel PL7 PRO vous permet d 'utiliser au mieux les fonctionnalités du

logiciel de développement. Ne pas hésiter à y recourir lorsqu'une difficulté de compréhension se

présente.

b) Ouverture d'une session

Cliquer sur l'icône dans le bureau ou utiliser le menu Démarrez-->Programmes-->Modicon

Télémécanique-->PL7 PRO V4.0. Créer une nouvelle application dans le menu "Fichier", sous menu

"Nouveau...". Vous obtenez alors cette fenêtre que vous programmerez de manière identique (TSX

micro 3722 avec Grafcet).

Fig A1-9 Ecran à l'ouverture d'un nouveau projet (pour les étudiants

disposant d'un TSX57 Premium , modifier le choix en conséquence !)

Le Navigateur "Application" présent sur la gauche de l'écran permet d'accéder aux différentes

fonctionnalités de l'outil de développement : configuration, programmation, accès aux données,

transfert et mise en application du programme, dossier de l'application en cours.

c) Configuration matérielle de l'Automate

La première étape est de définir sur l'outil de développement la configuration matérielle de

l'automate sur lequel le programme sera transféré puis exécuté.

Sélectionner dans le dossier "Configuration"--> "Configuration matérielle". Vous obtenez une

image du TSX choisi avec par défaut l'ensemble de ses emplacements vides. Le module de

communication "Com" est par défaut correctement configuré.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 15

Pour déclarer les entrées sorties du TSX, cliquer sur l'emplacement 3 et ajouter le module TSX

DMZ28DR . Ce module comporte 16 entrées sur la position 3 et 12 sorties sur la position 4 du rack.

Fig A1-10 Configuration matérielle

En quittant, valider la "reconfiguration matérielle". Vous pouvez contrôler la pertinence de la

configuration en passant l'automate en mode connecté (menu AP-->connecter)

d) Programmation d'une application

Par défaut, la programmation se fait en mode "déconnecté" ou "local". Vous ne communiquez

pas avec le TSX.

Le navigateur d'application permet d'accéder à tous les modules de programme qui constituent

l'application complète. Si vous avez choisi le mode "Grafcet" à la création de l'application, le

navigateur montre les éléments de programme prédéfinis : le Grafcet en lui-même (Chart) , la partie de

programme exécutée avant l'exécution du Grafcet (Pré) et celle exécutée après (Post) . Le langage des

sections Pre et Post doit être défini par l'utilisateur lors du premier appel de la section. Vous pouvez

rajouter une ou plusieurs sections de programme dans le langage de votre choix à votre application.

Toutes les sections s'exécutent séquentiellement par défaut.

Fig A1-11 Création d'un module de programmation en langage Ladder.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 16

Pour créer un GRAFCET dans la « section GR7 » ,suivre les indications fournies lors de la

première ouverture de la page "Chart". Voici un exemple:

Fig A1-12 Création d'un module de programmation en langage Ladder.

Pour la programmation des transitions, double-cliquez sur celle qui vous intéresse et

sélectionnez le langage de spécification formelle de la réceptivité associée (LD pour LADDER) puis

éditer la fonction combinatoire de transition (la transition agit sur la sortie implicite "#" qui est la

réceptivité de l'étape suivante)

Vous validez et fermez la fenêtre de la réceptivité que vous venez de saisir afin d'en saisir une

autre de la même manière.

Pour traiter les actions Grafcet, ouvrir le traitement postérieur POST. Sélectionner le langage de

programmation (LD pour LADDER) et écrire les fonctions de sortie en utilisant les activités d'étapes

%Xi .

Vous pouvez compléter le programme par un traitement préliminaire PRE (ou le POST) dans

lequel vous inclurez les fonctions complémentaires, des actions sur des sorties

Vous avez fini de saisir le grafcet et les traitements de votre application, sauvegardez la sur le

disque dur du terminal.

e) Téléchargement

Connectez vous au TSX en cliquant sur l'icône de connexion ou en cliquant sur

"connecter" du menu "AP". Le logiciel vous demande alors le sens de téléchargement de la

programmation (choisir PC-> AUTOMATE). Vous téléchargez votre application sur l'automate.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 17

f) Simulation

Vous pouvez simuler la programmation sur l'automate, en forçant les valeurs d'entrée par le

logiciel de développement.

Donner un nom symbolique aux variables d'entrée-sortie si ce n'est déjà fait (section

"Variables", sélectionner "E/S" et visualiser les E/S relatives à l'automate utilisé)

Refaire la même opération pour les sorties qui sont en partie 4 du module DMZ 28DR.

Créer une table d'animation où vous rappellerez les adresses des entrées, des sorties, et des

variables internes ou des bits grafcets dont vous souhaitez voir la valeur lors de la simulation.

La table d'animation permet de forcer les valeurs mémoires et E/S utilisées dans le programme

(ce forçage fonctionne même si l'automate est en mode "stop" )

Fig A1-13 Création d'une table d'animation pour l'aide au débogage.

Pour lancer la simulation, initialiser l'automate et lancer le mode "run" dans le menu "AP".

Vous pouvez alors constater le grafcet activé avec les étapes initiales en noir La simulation peut se

faire avec la table d'animation en forçant à un ou zéro les entrées de celui ci .

Les contrôle des paramètres des fonctions spéciales (durées des tempos, preset d'un compteur...)

est obtenu dans le répertoire "Variables" en sélectionnant "FB prédéfinis" et en recherchant la fonction

utilisée avec son adresse (exemple %TMl5 , %C8,%MN1, )

Fig A1-14 Réglage des paramètres d'un temporisateur

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 18

g) Test sur le banc de manipulation

Vous devez pour cela brancher les entrées-sorties de l'interface fournie aux entrées-sorties du

banc d'essai. selon la table de connexion choisie par l'utilisateur .

h) Génération d'un document récapitulatif

PL7 PRO vous offre le moyen de générer automatiquement un document de l'application

programmée dans le répertoire "dossier". Il suffit de sélectionner les rubriques que vous voulez y faire

apparaître en relation avec ce que vous avec programmé puis de demander l'impression de ce document

[attention, ce document est très volumineux et ne constitue en rien un compte-rendu !!] . Pour un

compte-rendu, il est demandé de décrire les objectifs et les méthodes en les illustrant par des copies

d'écran (les sauvegarder comme image en format png , les insérer dans le document [éviter le copier-

coller direct qui génère un document final de très gros volume])

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 19

ANNEXE 2

DESCRIPTIF DETAILLE DU BLOC FONCTIONNEL TEMPO

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 20

.

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 21

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 22

ANNEXE 3

DESCRIPTIF DETAILLE DU BLOC FONCTIONNEL COMPTEUR

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 23

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 24

Travaux Pratiques Informatique Industrielle 1 - Master MIP1 2009-2010 25

You might also like

- Torseur LiaisonsDocument1 pageTorseur LiaisonsAbdelali Yacoubi50% (2)

- Concevoir Et Costruire en AcierDocument114 pagesConcevoir Et Costruire en Acierhanan_archi100% (28)

- Concevoir Et Costruire en AcierDocument114 pagesConcevoir Et Costruire en Acierhanan_archi100% (28)

- Modelisation Par Elements Finis - 3eme EditionDocument328 pagesModelisation Par Elements Finis - 3eme EditionNoubadoum-yam Madjibé100% (9)

- Thèse Allumage Par Compression GrondinDocument216 pagesThèse Allumage Par Compression Grondintuladanlos1No ratings yet

- Exo Corrigé Api CunbDocument10 pagesExo Corrigé Api CunbBOURAS Ihabe - بوراس إيهابNo ratings yet

- MMCDocument72 pagesMMCKhouloud RahaliNo ratings yet

- TP Tia PortaleDocument19 pagesTP Tia PortaleMustafa Semmaa80% (5)

- Java Les BasesDocument165 pagesJava Les BasesJamal AmouzNo ratings yet

- Manuel ModiflyDocument12 pagesManuel ModiflySlainshaNo ratings yet

- Revisions MecaniquesDocument6 pagesRevisions MecaniquesAbdelali YacoubiNo ratings yet

- API Publiques, API Publiques, API InternesDocument4 pagesAPI Publiques, API Publiques, API Internesabdelhadi becheikhNo ratings yet

- Guide Formation Starter ProgrammationDocument32 pagesGuide Formation Starter ProgrammationPaul GuermonprezNo ratings yet

- 1-Principe de Programmation LadderDocument13 pages1-Principe de Programmation LadderMariaEdNo ratings yet

- Cours - Génie Électrique API - Bac Technique (2012-2013) MR Aïssa PDFDocument12 pagesCours - Génie Électrique API - Bac Technique (2012-2013) MR Aïssa PDFYessineKammounNo ratings yet

- 15238-TP API Pont Roulant PDFDocument4 pages15238-TP API Pont Roulant PDFZakariaEssabiriNo ratings yet

- Cours CMEDocument39 pagesCours CMEHaidra HaidraNo ratings yet

- Compte Rendu de Mini Stage D'étéDocument38 pagesCompte Rendu de Mini Stage D'étéHasnae BohouchNo ratings yet

- TP Init Step7-2Document11 pagesTP Init Step7-2chimbwa100% (1)

- Igsit - Automatisme - MicrocontrôleursDocument77 pagesIgsit - Automatisme - MicrocontrôleursMohamed Salim Compaore100% (1)

- Sirena SonerieDocument7 pagesSirena SonerieIordan Dan FfnNo ratings yet

- TD Mesures en ReseauDocument25 pagesTD Mesures en ReseauKhaled OuniNo ratings yet

- s7200 System Manual FR-FRDocument572 pagess7200 System Manual FR-FRKarim MehNo ratings yet

- Bus CanDocument33 pagesBus Canm_mouchidNo ratings yet

- 05 Les DB PresentationDocument16 pages05 Les DB PresentationalainNo ratings yet

- Types de Donnees Et Variables de STEP 7Document28 pagesTypes de Donnees Et Variables de STEP 7SoufianeBattalNo ratings yet

- Modicon M340 Pour Processeurs Et Modules de Communication EthernetDocument406 pagesModicon M340 Pour Processeurs Et Modules de Communication EthernetBenoit Ducau100% (1)

- 01 Syh FRDocument15 pages01 Syh FRAbdelkrim Lamrous100% (2)

- Bus de Terrain CanopenDocument17 pagesBus de Terrain Canopennamomari20031889No ratings yet

- Catalog FRDocument26 pagesCatalog FRZine El Abidine Gouzi100% (1)

- Atelier Systemes Industriels tp1 PDFDocument11 pagesAtelier Systemes Industriels tp1 PDFhayet debbichNo ratings yet

- Step 7: Une Programmation StructuréeDocument29 pagesStep 7: Une Programmation StructuréeziedmesNo ratings yet

- Système Numérique de ContrôleDocument4 pagesSystème Numérique de Contrôleloik angomo100% (1)

- S2 Api PDFDocument16 pagesS2 Api PDFamine milanoNo ratings yet

- Saleak Mohamed Ch'beilDocument48 pagesSaleak Mohamed Ch'beilDavid Assoyi100% (1)

- Plcsim Tuto PDFDocument75 pagesPlcsim Tuto PDFGhazi AbidNo ratings yet

- Chapitre 3 - Automate Programmable ApiDocument15 pagesChapitre 3 - Automate Programmable ApiMohamed TebriNo ratings yet

- Projet ElectroDocument10 pagesProjet ElectroDonatien ZONGONo ratings yet

- TP1 - Reseaux - AvancésDocument12 pagesTP1 - Reseaux - AvancésAhmad BelammanNo ratings yet

- Automate de La Centrale A BetonDocument13 pagesAutomate de La Centrale A BetonKeita Abraham KalilNo ratings yet

- Guide Rapide ATV930Document4 pagesGuide Rapide ATV930BrahimiNo ratings yet

- TP 1Document7 pagesTP 1jij le grandNo ratings yet

- Document1TPautoTS22012 PDFDocument42 pagesDocument1TPautoTS22012 PDFfadacenglinNo ratings yet

- FR 011216 151011 ME FGSQHQ PDFDocument12 pagesFR 011216 151011 ME FGSQHQ PDFAbderrahmane WardiNo ratings yet

- Notice Simplifiée D'utilisation Du Logiciel PL7-PRODocument9 pagesNotice Simplifiée D'utilisation Du Logiciel PL7-PROhalackNo ratings yet

- Brochure Simatic-Et200 FRDocument52 pagesBrochure Simatic-Et200 FRBillel BoudjedirNo ratings yet

- Sup 3Document13 pagesSup 3jgildominNo ratings yet

- ProjetDocument28 pagesProjetHIND TAROUT100% (1)

- Ethernet Industriel InitiationDocument2 pagesEthernet Industriel InitiationOtmane ZebraouiNo ratings yet

- Tia 2Document53 pagesTia 2Jean Claude KonanNo ratings yet

- Cours ListDocument17 pagesCours ListWa ILNo ratings yet

- Tuto Vijeo1Document9 pagesTuto Vijeo1AbouZakaria100% (1)

- Cours LabVIEW ExtraitDocument174 pagesCours LabVIEW ExtraitmanarNo ratings yet

- Guide Installation WifiMultiServices SagemF@St3304Document2 pagesGuide Installation WifiMultiServices SagemF@St3304Safae ZanatiNo ratings yet

- Simovert OnduleurDocument219 pagesSimovert Onduleurarcosse6940100% (1)

- Projet RobotiqueDocument6 pagesProjet RobotiqueWillybrood FonckNo ratings yet

- Corrigé S1 2013Document7 pagesCorrigé S1 2013youssefelalaouiNo ratings yet

- Armoire TGBTDocument4 pagesArmoire TGBTmohamed_amri100No ratings yet

- Chapitre 03 Description Des API Et Les Logiciels STEP7 Et WINCCDocument22 pagesChapitre 03 Description Des API Et Les Logiciels STEP7 Et WINCCMohammed Amdjed DjebliNo ratings yet

- Programmation Avec CX Programmer OmronDocument1 pageProgrammation Avec CX Programmer OmronredaNo ratings yet

- s71200 Easy Book FR-FRDocument133 pagess71200 Easy Book FR-FRaissaNo ratings yet

- Ethernet IndustrielDocument7 pagesEthernet IndustrielRXRSNo ratings yet

- Calculateur Et InterfacageDocument3 pagesCalculateur Et InterfacageLynda MOKRANINo ratings yet

- 892 Programmer Sous Unity m340Document29 pages892 Programmer Sous Unity m340isaoussovNo ratings yet

- L27 C To API (LADDER GFAFCET)Document63 pagesL27 C To API (LADDER GFAFCET)Eylul MoodNo ratings yet

- Grafcet E1Document19 pagesGrafcet E1Radouan SahbNo ratings yet

- tp6&7 L3 Porte Garage PDFDocument6 pagestp6&7 L3 Porte Garage PDFMounia DjidjeliNo ratings yet

- TP Commande Sequentielle AscenseurDocument10 pagesTP Commande Sequentielle AscenseurAnas HEDDOUN67% (3)

- Département MécatroniqueDocument7 pagesDépartement MécatroniqueAnas LghaziNo ratings yet

- CCP 2020 SiiDocument20 pagesCCP 2020 SiiKapochino KNo ratings yet

- 109 4 7 td4 Torseur Cinematique Ctsup Psi 2013Document5 pages109 4 7 td4 Torseur Cinematique Ctsup Psi 2013Abdelali YacoubiNo ratings yet

- CCMP MP 2019 RampeDePulverisation SujetDocument24 pagesCCMP MP 2019 RampeDePulverisation SujetyassineNo ratings yet

- MP7SIDocument24 pagesMP7SIMoad EssofiNo ratings yet

- BAC 2014 Sciences de Lingénieur STMDocument18 pagesBAC 2014 Sciences de Lingénieur STMAbdelali YacoubiNo ratings yet

- 87 DMS B2 EF2 ReyDocument52 pages87 DMS B2 EF2 ReyLionel TebonNo ratings yet

- Téléphérique Double FunitelDocument5 pagesTéléphérique Double FuniteliFuizzy iFuizzyNo ratings yet

- UntitledDocument30 pagesUntitledAmin ChakibNo ratings yet

- TD Train - D - Atterrissage - D - Helicoptere-ProfDocument5 pagesTD Train - D - Atterrissage - D - Helicoptere-ProfAbdelali YacoubiNo ratings yet

- Méthode Des Éléments Finis. Élasticité Plane PDFDocument36 pagesMéthode Des Éléments Finis. Élasticité Plane PDFkuellasNo ratings yet

- Bras de Robot A Muscles ArtificielsDocument8 pagesBras de Robot A Muscles ArtificielsAbdelali YacoubiNo ratings yet

- Codage de L'information Et Systèmes LogiquesDocument3 pagesCodage de L'information Et Systèmes LogiquesAbdelali YacoubiNo ratings yet

- Téléphérique Double FunitelDocument5 pagesTéléphérique Double FuniteliFuizzy iFuizzyNo ratings yet

- Element FinisDocument68 pagesElement FinisMjihdiWebMjihdiNo ratings yet

- Table A ColonnesDocument1 pageTable A ColonnesAbdelali Yacoubi100% (1)

- AutobusDocument1 pageAutobusAbdelali Yacoubi100% (1)

- Diapo OralDocument14 pagesDiapo OralAbdelali YacoubiNo ratings yet

- BAC 2018 Sciences de Lingénieur STM PDFDocument17 pagesBAC 2018 Sciences de Lingénieur STM PDFAbdelali YacoubiNo ratings yet

- (Sed) (CO) Systemes A Evenements DiscretsDocument25 pages(Sed) (CO) Systemes A Evenements DiscretskamalNo ratings yet

- Methodes EnergetiquesDocument31 pagesMethodes EnergetiquesAbdelali YacoubiNo ratings yet

- PDF Chariot SujetDocument2 pagesPDF Chariot SujetAbdelali YacoubiNo ratings yet

- Air BladeDocument2 pagesAir BladeAbdelali YacoubiNo ratings yet

- CNC MpsiDocument2 pagesCNC MpsiAbdelali YacoubiNo ratings yet

- Mécanique AppliquéeDocument255 pagesMécanique AppliquéeAbdelali YacoubiNo ratings yet

- Java 01Document54 pagesJava 01jiraya sarutobiNo ratings yet

- Chapitre 1Document16 pagesChapitre 1dhaouadi hazemNo ratings yet

- Action ScriptDocument103 pagesAction ScriptFilscoNo ratings yet

- Cours - 3 - PLSQL - ESTSB2Document87 pagesCours - 3 - PLSQL - ESTSB2DouaaNo ratings yet

- R2324 GSI ListeUERevisionsDocument2 pagesR2324 GSI ListeUERevisionsWilfreed MINFOUNDINo ratings yet

- Conseils de Codage en C-FRDocument29 pagesConseils de Codage en C-FRpad abtNo ratings yet

- POO - JAVA Partie 01Document108 pagesPOO - JAVA Partie 01El Aziz El MehdiNo ratings yet

- Cours Delphi 2Document84 pagesCours Delphi 2Desi Desi100% (1)

- Cours ParadigmesProgDocument60 pagesCours ParadigmesProgMamadou NiangNo ratings yet

- Rapport Belgacem KHALEDDocument29 pagesRapport Belgacem KHALEDami amiNo ratings yet

- Site WEB Pour La Location de Voitures Au Sein de L'agence CHAMBI-CAR - Ikram EL MIKDADIDocument48 pagesSite WEB Pour La Location de Voitures Au Sein de L'agence CHAMBI-CAR - Ikram EL MIKDADICh AyaNo ratings yet

- MMR1 Programmation FortranDocument46 pagesMMR1 Programmation FortranachraflaabadiNo ratings yet

- Informatique2partie1 1Document26 pagesInformatique2partie1 1Slimane ZadoudNo ratings yet

- Programmation LogoDocument5 pagesProgrammation Logolangorich2958No ratings yet

- Odoo Developpement Web (FR)Document67 pagesOdoo Developpement Web (FR)Reeboss100% (2)

- Microprocesseur 8086Document53 pagesMicroprocesseur 8086abderrazzak2011No ratings yet

- Livret de Competences Trimestre 3Document5 pagesLivret de Competences Trimestre 3tataslimbhfsNo ratings yet

- 1 Diaporama Atelier Python 2019 v1.3Document32 pages1 Diaporama Atelier Python 2019 v1.3ghadaNo ratings yet

- Mini Projet APIDocument18 pagesMini Projet APIÄy MênNo ratings yet

- Step7 v5.1 Getting Started Manual FrançaisDocument108 pagesStep7 v5.1 Getting Started Manual FrançaisBojane100% (1)

- Stage OuvrierDocument49 pagesStage Ouvrierlakhal chaimaNo ratings yet

- Methode de Conception Orientee Objet - 2012Document62 pagesMethode de Conception Orientee Objet - 2012Irie Konma BI ArseneNo ratings yet

- Canevas 2018 Génie LogicielDocument18 pagesCanevas 2018 Génie LogicielSOW KaridjatouNo ratings yet

- Rapport de Stage de Fin D'étude: Université D'avignon Et Des Pays de VaucluseDocument66 pagesRapport de Stage de Fin D'étude: Université D'avignon Et Des Pays de VauclusefeutseuNo ratings yet

- TD Algo AvDocument3 pagesTD Algo AvL MNo ratings yet

- TLA - Chap1Document54 pagesTLA - Chap1duckNo ratings yet

- Introduction Au Langage JavaDocument23 pagesIntroduction Au Langage JavameryemNo ratings yet