Professional Documents

Culture Documents

Documento SA.07.17.DAEGE.0

Uploaded by

Fabrizzio ValerCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Documento SA.07.17.DAEGE.0

Uploaded by

Fabrizzio ValerCopyright:

Available Formats

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 1 de 27

Código:

SA.07.17.PRSP.0

Estado del Arte:

Pirolisis de Residuos Sólidos Plásticos

Preparado por:

Fabrizzio Valer Gómez

Asesor:

Dr. Alejandro Silva Vela

Fecha:

25 de julio de 2017

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 2 de 27

1. Presentación

Como parte preliminar de la investigación que el autor pretende llevar a cabo

para fundamentar una tesis de postgrado, es imprescindible estructurar el

estado del arte para la pirolisis de residuos sólidos plásticos.

En esta primera etapa se desarrollará una investigación bibliográfica,

requerida para contrastar la problemática encontrada en la ciudad de

Arequipa y las referencias aplicables al problema.

Se espera que luego de este proceso, se disponga de una postura crítica que

permita visualizar integralmente y abordar la problemática observada en la

gestión de residuos sólidos, específicamente los plásticos.

2. Objetivo

Presentar el estado del arte de la pirolisis de residuos sólidos plásticos, con

un enfoque en las tecnologías de conversión Waste to Olefins (WTO), Waste

to Energy (WTE) y Waste to Fuel (WTF).

3. Procedimiento a Aplicarse

• Articulos de investigaciones publicadas

Busqueda

• Articulos concordante con el alcance

• Datos relevantes conluyentes y no concluyentes.

Análisis • Discusiones, comentarios, rebuttals.

• Redacción de aspectos resaltantes, concordantes con el alcance

Resumen

4. Revisiones

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 3 de 27

4.1 Una revisión de la pirolisis térmica y catalítica de residuos sólidos

plásticos

Titulo A review on thermal and catalytic pyrolysis of plastic solid waste (PSW)

Autor Al-Salem, S., Antelava, A., Constantinou, A., Manos, G., & Dutta, A.

Revista Journal of Environmental Management, 197, 177-198.

Fecha Recibido 14-feb-2017; Aceptado 26-mar-2017

Keywords Pyrolysis; Plastics; Catalysts; Sustainability; Recycling; Landfills;

Ubicación https://doi.org/10.1016/j.jenvman.2017.03.084

Highlights Revisa la tecnología de pirólisis, detallando los principales factores de

influencia.

Detalla las configuraciones típicas, mostrando los principales aspectos de

la ingeniería y el tipo de materia prima.

Describe la pirólisis analítica/aplicada con un enfoque en el rendimiento

catalítico.

Introducción

Los autores resaltan el contexto actual de la producción de plásticos, el rol que tienen en la

sociedad moderna en distintas industrias, destaca su dependencia en base a la versatilidad, el

peso ligero y los relativos bajos costos de producción en contraste con otros materiales típicos

como la madera, concreto y el metal. La demanda de plástico obedece al crecimiento económico

y al incremento de la población; la demanda de artículos plásticos está relacionada directamente

a la materia prima para su producción. La producción mundial de plásticos para el 2013 fue de

299 millones de toneladas y se incrementó a una tasa del 4% para el 2014 alcanzando la

producción de 311 millones de toneladas.

Los autores describen una relación de la demanda de plásticos y la acumulación de residuos

sólidos plásticos (PSW) encontrados en el sector de los residuos sólidos municipales tanto en

países desarrollados y en vías de desarrollo. Se hace referencias a estadísticas recientes

publicadas en el año 2014, indican que 25.8 millones de toneladas de residuos plásticos post-

consumo terminaron en los flujos oficiales de residuos de Europa de los cuales el 39% fueron

depositados en Rellenos Sanitarios. Por otro lado, los países en desarrollo se basan únicamente

de los rellenos como estrategia para la disposición de residuos sólidos municipales sin considerar

las ventajas que ciertos sistemas de reciclaje podrían agregar a su cadena de valor económica.

El aumento de los rellenos sanitarios sin los medios correctos de recuperación de la materia

prima o de energía, que es lo que muchos países del mundo en desarrollo confían, también se

ha asociado con preocupaciones importantes de la salud y del ambiente concretamente en las

causas de la contaminación del agua subterránea, aumento de emisiones de Gases de Efecto

Invernadero, riesgos de incendios y explosiones, peligros para la salud humana y problemas

sanitarios. Por lo tanto, valorizar los residuos sólidos plásticos con varios métodos de

tratamiento ha sido un área importante de investigación y desarrollo donde se ha enfatizado en

la recuperación de energía y productos valiosos a partir de los residuos.

Los residuos sólidos plásticos pueden manejarse a través de una serie de métodos de

tratamiento, clasificados de la siguiente manera:

1) Medios primarios: cuando se vuelve a introducir el desperdicie o scrap del proceso del plástico

en el ciclo de calentamiento de la línea de procesamiento para incrementar la producción;

2) Reciclado mecánico (métodos secundarios): cuando se usan medios mecánicos (físicos) de

tratamiento para volver a extruir, procesar y convertir residuos sólidos plásticos típicamente

mezclados con polímeros vírgenes con el fin de reducir el costo total;

3) Métodos químicos (terciarios): cuando una alteración química en la estructura del polímero

se realiza a través de medios químicos, termoquímicos, o cuando los residuos sólidos plásticos

se utilizan como materia prima de monómeros en ciclos de reciclaje industrial y, por último;

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 4 de 27

4) Recuperación de energía: que implica la recuperación de vapor, calor y electricidad de los

residuos a través de la combustión.

En la gestión de los recursos y la reducción de los costos de procesamiento de los convertidores,

estos métodos presentan una jerarquía de preferencia en un orden ascendente, de primaria a

cuaternaria. Estos métodos se clasifican en función de la naturaleza del método de tratamiento

utilizado y del tipo de productos extraídos de la misma. Esta jerarquía de gestión de residuos

sólidos plásticos se sitúa en la principal jerarquía de gestión de residuos donde la reducción y

la reutilización son aún más favorables que otras opciones. Cada método de tratamiento de

residuos sólidos plásticos proporciona un conjunto de ventajas que ayuda a orientar y utilizar

los residuos sólidos plásticos para ciertas aplicaciones. Los métodos primarios ayudan a reducir

los costos de procesamiento y la cantidad de desechos industriales (desperdicios) generados

por parte de los convertidores de plástico. Típicamente se someten los residuos sólidos plásticos

a medios mecánicos de conversión en un esquema de reciclaje en ciclo cerrado. Sin embargo,

este método no puede resolver la acumulación de residuos sólidos plásticos en entornos

urbanos. El método también es muy sensible a la edad y tipo de plástico donde los desperdicios

de una sola línea de conversión de plástico industrial pueden reintroducirse y utilizarse de una

manera similar a la resina virgen. Además, reprocesar y la someter el material plástico a ciclos

de calentamiento adicionales darán como resultado un daño molecular, tal como escisión de

cadenas, reticulación o formación de dobles enlaces, lo que reducirá la integridad del producto

final resultante. El mismo argumento se puede plantear con respecto a los métodos de

tratamiento mecánicos, en los que se emplearán técnicas físicas (por ejemplo, moldeo por

inyección, extrusión, soplado, moldeo rotacional, etc.) para producir artículos de diversos

plásticos convertidos que son comparables a los producidos a partir de resinas plásticas

vírgenes. Por lo tanto, el control de calidad y la integridad del producto final son las principales

preocupaciones de esta técnica. Adicionalmente, las rigurosas exigencias y la demanda de

productos de alta gama por parte de los consumidores hacen que la inversión en este tipo de

esquemas de reciclaje no sea rentable. Además, no debe pasarse por alto la clasificación y

limpieza de los residuos sólidos plásticos en una alimentación adecuada para un tratamiento

mecánico debido al efecto que las impurezas, colorantes y pigmentos tienen sobre la calidad

del producto acabado.

La utilización de residuos sólidos plásticos como alimentación para propósitos de recuperación

de energía es un asunto que se ha discutido y revisado profundamente en la literatura. Debido

a su alto valor calorífico (VC) que coincide con los combustibles convencionales (por ejemplo,

gasolina, querosene, diésel, etc.), los plásticos se pueden usarse como material de

procesamiento en incineradores para producir energía eléctrica, vapor y calor. Sin embargo, el

uso de residuos sólidos plásticos o municipales en general presentan varios desafíos que hacen

que este tipo de tratamiento sea muy exigente y se cuestione su valor económico frente a sus

ventajas en la reducción del volumen de residuos y la producción de energía. Tales problemas

encontrados incluyen el tipo de alimentación inconsistente resultante de una clasificación

inadecuada, valores de calentamiento fluctuantes, inestabilidad de la combustión, emisión de

contaminantes complejos que necesitan control y la inaplicabilidad en zonas de meseta.

El principal desafío que enfrentan todos los métodos de tratamiento anteriores, que

comúnmente son criticados por la alta demanda de energía y los servicios asociados con su

operación. Además, con el aumento de la demanda de plásticos cada año, los combustibles

fósiles y especialmente el agotamiento del petróleo crudo y los precios fluctuantes parecen ser

un obstáculo importante para los esquemas de reciclaje y tratamiento. Se estima que el 4% del

crudo mundial que se está produciendo está dedicado a la industria de plásticos. Además, la

producción de plásticos biodegradables también ha aumentado en las últimas décadas debido

a su reputación como un producto amigable con el medio ambiente. Sin embargo, los productos

biobasados no están considerados como una solución al problema de la acumulación de residuos

sólidos plásticos. Esto es debido al hecho de que la biodegradación no degrada el producto

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 5 de 27

plástico entero y también termina en los flujos de residuos sólidos. Por lo tanto, es esencial

encontrar maneras de resolver la acumulación de residuos que provienen del sector de residuos

sólidos municipales y especialmente los residuos sólidos plásticos para que sean de una

naturaleza más sostenible que pueda ser autosuficiente en reducir la dependencia en la industria

de crudo. Esto es especialmente cierto cuando se considera que los principales productos

químicos que se utilizan para producir materiales plásticos son todas, fuentes de la industria

petroquímica, es decir, que resultan de la industria de procesamiento y refinado de crudo. Por

lo tanto, sería ideal encontrar una solución donde los residuos sólidos plásticos puedan ser

utilizados como materia prima para producir tales productos químicos, donde estos serían

utilizados como una parte integrada de complejos de refinación y petroquímicos o como un

sistema de reciclaje independiente. Este proceso también ayudará en el diseño de sistemas

energéticos inteligentes para utilizar plenamente los residuos para satisfacer la demanda

creciente de energía.

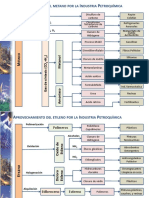

En principio, y siendo un derivado del petróleo crudo, los plásticos pueden ser convertidos a sus

productos químicos constitutivos que son derivados de cortes del refinamiento del petróleo y en

productos petroquímicos por tratamiento químico vía medios térmicos o catalíticos. Por lo tanto,

el principio del tratamiento químico, que se mencionó anteriormente, fue desarrollado para

gestionar los plásticos acumulados en el sector de los desechos de una mejor manera y más

eficiente. El tratamiento químico, como su nombre lo indica, es el término utilizado para los

métodos de tratamiento y esquemas de reciclaje que resultan en el cambio de la estructura

química del material plástico en sí. Además, abarca varios métodos de tratamiento que resultan

en productos de alto valor final a partir de los residuos sólidos plásticos. Tales métodos incluyen

glicólisis, hidrólisis, pirólisis, aminólisis, gasificación e hidrogenación.

Sin embargo, los métodos avanzados de tratamiento termoquímico (TTQ), en concreto la

pirólisis, han recibido recientemente una atención renovada debido a las numerosas ventajas

operacionales y ambientales que ofrece dada la demanda mundial de energía y un inestable

mercado de los combustibles. La pirólisis se define como el proceso en donde se produce la

degradación térmica, en atmósferas inertes, de materiales orgánicos de cadena larga, en

presencia de un catalizador (pirólisis catalítica) o sin catalizador (proceso térmico). Las cadenas

largas de los materiales orgánicos tratados resultan en compuestos más pequeños y menos

complejos mediante el control del flujo de calor y la presión de la operación. Se requieren

comúnmente prolongados tiempos de residencia de operación con una menor intensidad de

calor; los productos de la pirólisis se clasifican comúnmente como alquitranes (una mezcla de

hidrocarburos aromáticos con un peso molecular mayor que el benceno), gases y carbón. La

pirólisis no requiere limpieza de gases de combustión, ya que el gas de combustión producido

se trata en su mayor parte antes de su utilización. También se producen productos valiosos

comparables a los obtenidos en procesos de refinación y petroquímica de petróleo que pueden

reducir la confiabilidad en el procesamiento de petróleo como se discutió previamente por Butler

et al. y como se muestra en la Tabla 1.

Tabla 1. Resumen de los principales productos petroquímicos (PQ) producidos por pirólisis de los

principales materiales plásticos.

Producto Precio Proceso Materia prima Producto intermedio / final

(€/tonelada)

Fabricación de PE (> 50% en

Etano, propano, peso), anticongelantes,

Etileno 692-1084 Craqueo Térmico

nafta, gasóleo fibras de poliéster, PVC,

plástico y espuma de PS,

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 6 de 27

jabones, plásticos,

detergentes

PP, plásticos, fibras,

Etano, propano, espumas, cumeno (IP),

Propileno 692-1279 Craqueo Térmico

nafta, gasóleo alcoholes C4, oligómeros,

jabones, detergentes

Etano, propano, SBR (neumáticos),

Craqueo Térmico,

Butadieno 602-1656 nafta, gasóleo, elastómeros, monómeros de

Deshidratación

butano / butenos nylon

Reformado catalítico/ Estireno, cumeno,

Benceno 710-922 Nafta, tolueno

hidrodesalquilación ciclohexano, poliuretanos

Potenciador de octanos para

Tolueno 582-828 Reformado catalítico Nafta gasolinas, benceno, TNT

(explosivo)

Gasolina, benceno,

solventes, PET, fibras

textiles, películas

Xilenos 597-862 Reformado catalítico Nafta fotográficas, botellas,

plastificantes, resinas de

poliéster insaturado, resinas

alquiladas

La pirólisis también se asocia comúnmente a la producción de alquitranes valiosos (es decir,

aceites líquidos y ceras) a temperaturas relativamente moderadas que oscilan entre 500 y 650

°C, con rendimientos que oscilan entre el 75 y 80% en peso. La salida residual de carbón

producido podría usarse fácilmente como combustible o materia prima para otros procesos

petroquímicos. Ambientalmente, la pirólisis proporciona una solución alternativa a la disposición

en vertederos y reduce los GEI, es decir, las emisiones de dióxido de carbono (CO 2). La pirólisis

tiene mejores ventajas ambientales en comparación con otros métodos de tratamiento de

residuos sólidos municipales. La pirólisis utiliza una atmósfera inerte libre de oxígeno, por lo

que no forma dioxinas debido a la reacción de los productos con el oxígeno. También reduce la

huella de carbono de los procesos y productos al reducir la emisión de monóxido de carbono

(CO) y CO2. Financieramente, la pirólisis produce un combustible de alto VC que podría ser

fácilmente comercializado y utilizado en motores de gas para producir electricidad y calor. Junto

con otros métodos de TTQ, como la hidrogenación, la pirólisis ha demostrado ser una inversión

muy lucrativa con una tasa interna de rentabilidad (TIR) que supera el 30% en esquemas

industriales de economías de escala. Los gases (fracción no condensable) producidos a partir

de la pirólisis, típicamente considerados como un subproducto, tienen también un VC muy alto

que puede utilizarse para compensar el requerimiento energético total de la propia planta de

pirólisis. La pirólisis también tiene ventajas económicas ya que no requiere de sendas etapas

de pre-tratamiento de la materia prima a diferencia de otros métodos de tratamiento. La

comparación de la pirólisis se discutirá en detalle más adelante, en la sección de evaluación

comparativa con otros métodos de tratamiento químico térmicos y catalíticos para residuos

sólidos plásticos.

La pirólisis ha sido estudiada a fondo en los últimos años y el proceso se aplicó a varios tipos

de plásticos en instalaciones con configuraciones térmicas y catalíticas, en esquemas de

alimentación de un solo tipo de plástico o co-pirólisis (es decir una mezcla de materiales en la

alimentación) para simular e imitar el tratamiento de los residuos sólidos plásticos en tales

métodos de reciclado termoquímico. Debe tenerse debidamente en cuenta, tal como se

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 7 de 27

desprende de este documento de revisión, que la pirólisis es muy sensible a las condiciones del

proceso, al tipo de alimentación suministrada y a los catalizadores utilizados. Este trabajo

presentará y discutirá críticamente la pirólisis para dar al lector una visión completa del proceso

y los principales factores que influyen en sus productos.

Conceptos Abordados

A. Proceso de Pirólisis Térmica

Tipos de materia prima

Los termoplásticos y termoestables son los principales tipos de plásticos que se utilizan como

productos básicos o commodities diariamente. Alrededor del 80% de los plásticos consumidos

en Europa Occidental son termoplásticos debido a su susceptibilidad al cambio y a la

reformulación molecular con exposición al calor. Los residuos sólidos plásticos se componen

principalmente de polietileno de alta densidad (PEAD), polietileno de baja densidad (PEBD),

polipropileno (PP), poliestireno (PS), cloruro de polivinilo (PVC) y polietileno tereftalato (PET).

El polietileno (PE) representa alrededor del 40% de los residuos sólidos plásticos en el flujo total

de residuos, convirtiéndolo en un tipo muy común de residuos que se acumulan en entornos

urbanos. Debido al hecho de que los plásticos producen destilados algo limpios en comparación

con otros materiales de alimentación orgánicos que se utilizan en la pirólisis, se ha puesta

atención a las condiciones óptimas de procesamiento y tipos de plásticos tratados para obtener

ciertos productos deseados.

Los productos obtenidos a partir de la pirólisis de plásticos son muy similares a los combustibles

fósiles. Esto se debe a que los plásticos son esencialmente polímeros con aditivos químicos que

se utilizan para orientar e ingeniar su uso hacia aplicaciones deseadas por los clientes. También

se debe al hecho de que la mayoría de los polímeros que constituyen los materiales plásticos

consisten en átomos de carbono e hidrógeno, que es el caso de los dos polímeros principales

de poliolefinas utilizados en el mercado, es decir el PE y PP, que han sido ampliamente

investigados en términos de pirólisis. Se ha reportado que el PE tiene un contenido de carbono

entre 83.9 y 86.1%, mientras que para el PP el intervalo de carbono esta entre 85.5 y 86.1%.

Tal contenido elevado de carbono presente en los principales polímeros que constituyen los

residuos sólidos plásticos hace que la pirolisis, sea un tratamiento preferido y un método de

elección para el TTQ de plásticos. Otros tipos de plásticos comunes como el poliestireno (PS),

PVC y el alcohol polivinilo (PVA) tienen un alto contenido de aromáticos. Esto se debe al hecho

de que la nafta petroquímica (ligeros) se utiliza para polimerizar estos materiales (llamados

plásticos poliaromáticos) en la industria química. Por lo tanto, tales plásticos producen altas

fracciones de compuestos aromáticos después de ser pirolizados. Esto es algo a considerar

cuando se trata una determinada materia prima en la pirólisis, especialmente los aromáticos

son el producto final deseado.

Tabla 2. Principales propiedades de los materiales plásticos encontrados en los flujos de residuos sólidos

plásticos (RSP).

Contenido

Contenido Poder

Tipo de Carbono de

de Volátiles Calorífico Comentarios

plástico fijo cenizas

humedad Superior

Adecuada para la pirolisis, sin

embargo, la temperatura en la

Polietileno de pirólisis térmica es típicamente

98.57-

alta densidad 0.00 0.01-0.3 0.18-1.40 46.4-49.4 mayor de 500 °C debido a su

99.81

(HDPE) estructura molecular.

Posibilidad de conversión a

productos de cera y lubricante.

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 8 de 27

La formación de cera ocurre en

sitios externos del catalizador

Polietileno de

en las configuraciones

baja 99.6-

0.3 0.0 0.0-0.40 46.4 catalíticas, mientras que el

densidad 99.7

mayor craqueo de la cera en

(LDPE)

gases y líquidos ocurre en el

sitio interno del catalizador.

Normalmente se requieren

Polipropileno 0.16- 95.08-

0.15-0.18 1.99-3.85 46.4 temperaturas elevadas para

(PP) 1.22 97.85

pirolizarlo.

Tereftalato La pirólisis se lleva a cabo a

7.77- 86.83-

de polietileno 0.46-0.61 0.00-0.02 30.20 una temperatura de

13.17 91.75

(PET) aproximadamente 500 °C

Poliestireno 0.12- 99.50- Requiere temperaturas más

0.25-0.30 0.00 41.90

(PS) 0.20 99.63 bajas para la pirólisis

Los residuos sólidos plásticos consisten de varios tipos de plásticos, y es esencial comprender

que las diferentes propiedades de los materiales de alimentación para la pirólisis producirán

diferentes productos. La Tabla 2 resume las principales propiedades de los principales plásticos

extraídos de diversos estudios realizados en el pasado sobre la pirólisis de plásticos. El objetivo

óptimo suele ser productos de alquitrán de pirólisis, es decir aceites líquidos. Mediante el estudio

del análisis proximal de los materiales plásticos, se puede establecer una relación entre las

propiedades y tipos de materia prima de plástico en el proceso de pirólisis y los productos

obtenido. Esencialmente, la materia altamente volátil y el contenido de ceniza son los principales

factores que influyen en la producción de aceite líquido de pirólisis. Cuanto mayor es la materia

volátil, se obtiene una mayor producción de aceite lıquido. También debe observarse que la

materia volátil es alta en la mayoría de los plásticos (Tabla 2), lo que favorece la producción de

aceites líquidos a partir de la pirólisis. Alterar la materia prima de las unidades de pirólisis puede

resultar en una solución a la acumulación de ciertos tipos de residuos sólidos en el medio

ambiente lo que conduce a una práctica sostenible. También puede resultar en una línea de

producción muy lucrativa de productos químicos que pueden sustituir los materiales de

alimentación originales que se utilizan para la producción de plásticos y resinas de productos

básicos (ver Tabla 1).

Principales configuraciones experimentales y reactores utilizados en la pirólisis

Con el fin de convertir la materia prima tratada, en el proceso de pirolisis, en productos finales

de alto valor y energía, se han implementado y experimentado una serie de configuraciones

para alcanzar el máximo potencial de los residuos olidos plásticos usando procesos térmicos o

catalíticos. La determinación de la configuración óptima para el proceso de pirólisis dará

finalmente al inversionista o al interesado una visión técnica-económica completa del potencial

de trabajo a realizar y la escala deseada que ciertas líneas de producción pueden hacer frente

a la demanda del mercado.

La pirólisis se ha investigado en una serie de escalas, que van desde micro configuraciones

experimentales que son típicamente destinados a estudiar la cinética de degradación y las

propiedades de los materiales en termogravimetría o en las escalas piloto y semi-industriales

que pueden manejar grandes proporciones de residuos sólidos. Los procesos de tratamiento por

pirólisis consisten típicamente en:

Una sección de alimentación, que normalmente maneja el material de alimentación que no

requiere casi ningún tratamiento previo,

Una unidad de reactor ensamblado, y

Recipientes de recolección de productos que contienen líneas de separación para los

productos en base a sus propiedades químicas.

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 9 de 27

El tipo de configuración de la instalación y las unidades implementadas pueden tener una

importante influencia en la interacción y el comportamiento de la degradación de la materia

prima, tiempo de residencia, transferencia de calor y masa, eficiencia del proceso y las

reacciones y la rentabilidad del proceso. Se han realizado varios experimentos llevados a cabo

a escala de laboratorio o piloto y reportados en publicaciones científicas abiertas, incluyendo

reactores de lecho fluidizado, reactores de lecho fijo incluyendo unidades de tipo kettle,

reactores discontinuos y semi-discontinuos, reactores de lecho cónicos tipo surtidor y reactores

asistidos por microondas. McCaffrey et al. utilizaron un reactor fijo Pyrex de tipo kettle destinado

a producir lubricantes sintéticos (basados en poli-α-olefinas) (Figura 1). Se requirieron más de

20 min de tiempo de calentamiento para el reactor y el rendimiento total de líquidos a partir

del tratamiento de polietileno de baja densidad lineal (PEBDL) varió considerablemente con el

tiempo de residencia en una relación proporcional, alcanzando aproximadamente el 70% en

peso de productos líquidos obtenidos con aproximadamente 55 minutos de tiempo de reacción.

Previamente se reportó la ventaja de utilizar esta configuración en comparación con otros

trabajos. Es posible producir productos líquidos en condiciones de reacción moderadas. En el

reactor empleado (Figura 1), los productos que son volátiles a la temperatura de salida, dejan

el reactor y entran en el condensador mientras que los compuestos de mayor punto de ebullición

retornan al sistema del reactor para mezclar y reducir en peso molecular, produciendo de este

modo líquidos deseados con bajo punto de ebullición. Otro tipo de reactores de lecho fijo

(montaje de vidrio) fue utilizado por Hall et al. donde se realizó la pirólisis a 430 °C para mezclas

de poliolefinas con poliestireno de alto impacto bromado (Br-HIPS). El rendimiento de aceite de

pirólisis y la sustracción de hidrógeno de las cadenas de polímeros, fueron dirigidos por este

tipo de unidad.

Los reactores de lecho fijo son fáciles de diseñar en comparación con otros tipos de reactores y

son considerados muy económicos debido al mantenimiento manejable y a la operación de la

unidad. Los reactores de lecho fijo tienen también sus limitaciones, tales como el área superficial

limitada de los catalizadores a los que acceden típicamente los reactantes y el tamaño y forma

de partícula de la materia prima. Bockhorn et al. utilizaron un sistema de reactor fijo de circuito

cerrado con un espectrómetro de masas cuádruple para conseguir la cinética isotérmica de PVC

y PE para finalmente recomendar el diseño de reactores isotérmicos aplicados para la pirólisis.

Se consideraron cuidadosamente las limitaciones de transferencia de calor que afectaron el

sistema del reactor y son de gran importancia en dichas unidades. En un estudio de

seguimiento, Bockhorn et al., reporto la cinética de reacción y la limitación del proceso de

pirólisis de un reactor fijo en circuito cerrado usando una carga de polímero de poliamida 6 para

recuperar el monómero de ε-caprolactama. La implementación de un catalizador de base ácida

fue posible y se reportó una reducción de la energía de activación aparente (Ea). Además, se

observó que los reactores catalíticos de lecho fijo se utilizan óptimamente como reactores

secundarios de pirólisis para craquear productos que evolucionaron desde la unidad de pirólisis

primaria. Esto será óptimo para obtener un rendimiento selectivo del producto que pueda

producir líquidos deseables similares a los productos valiosos derivados del petróleo, debido al

selectividad de los catalizadores empleados.

La pirólisis térmica y catalítica también se llevó a cabo en el trabajo de Bockhorn et al., utilizando

tanto un circuito cerrado como un reactor de ciclo esférico. Se utilizó un extrusor para alimentar

el reactor de ciclo esférico que resulta en un óptimo mezclado de los componentes de

alimentación haciendo de la pirólisis un proceso fácil de integrarse con unidades mecánicas

convencionales en el procesamiento de plásticos. Wong y Broadbelt utilizaron un reactor de

ampolla de vidrio para pirolizar polipropileno (PP), poliestireno (PS) y sus mezclas en un

intervalo de temperatura de 350 – 420 °C. Se consiguió una conversión máxima de

aproximadamente el 90% de la carga de alimentación, y se observó que aquella carga no

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 10 de 27

afectaba al proceso tanto como la temperatura utilizada, que influyó mucho en la evolución de

los compuestos aromáticos. Otros investigadores han utilizado catalizadores para tipos similares

de configuraciones de reactores discontinuos para mejorar la evolución de los rendimientos de

hidrocarburos. Sin embargo, normalmente da como resultado grandes cantidades de coque en

tales configuraciones debido a la posibilidad de alcanzar elevadas temperaturas en los

mencionados sistemas de reactor. Vasile et al., utilizaron un reactor discontinuo para pirolizar

diferentes residuos de equipos eléctricos y electrónicos (WEEE) alcanzando un rendimiento de

aceite de pirólisis por encima del 70% en peso. En general, se ha reportado que los reactores

discontinuos no son consistentes en cuanto a los productos de pirólisis y no son rentables en

términos de coste de mano de obra, por lo que es más conveniente y económico utilizar un

proceso de pirólisis continua en operaciones a gran escala, ya que evita la carga frecuente de

la unidad y reduce el coste de funcionamiento.

Los reactores de lecho fluidizado (FBR) también se han utilizado en investigaciones anteriores

utilizando diferentes materias primas para la pirólisis. Cuando se utilizan catalizadores en esta

configuración, se consigue un buen mezclado con el fluido que proporciona una gran área

superficial para que se produzca la reacción. Esta es una de las principales ventajas de tales

unidades. Debido a su naturaleza de alimentación continua, resuelve el problema de los

reactores por lotes, ya que no requiere frecuentes cargas de alimentación y no necesita

reanudar a menudo lo que hace que sea un diseño muy económico también. Además, está muy

bien documentado que tales unidades se calientan externamente lo cual hace que el cuerpo del

reactor sea muy fácil de manipular y una opción muy atractiva operacionalmente con sistemas

de filtración de condensación y del producto fácilmente manipulables demostrados por Mastral

et al. en la Figura 2. Sin embargo, la fluidización utilizando un medio para tal fin, típicamente

arena, es un asunto muy delicado y existe la posibilidad de la desfluidización del lecho cuando

los plásticos fundidos se adhieren al propio lecho fluidizado, esto debe tenerse en cuenta al

aplicar este procedimiento. El tiempo de residencia es el principal parámetro en esta

configuración, donde su aumento da como resultado el craqueo convencional de polímeros de

poliolefinas a compuestos aromáticos. En condiciones de craqueo moderadas (alrededor de 650

°C) la producción de gas, típicamente, se controla con facilidad en esta configuración. La Tabla

3 resume los principales estudios realizados usando FBR para la pirólisis de diferentes materias

primas. Jung et al., también controló el tiempo de residencia del craqueo de los polímeros de

poliolefinas en un FBR alcanzando casi una temperatura constante con alta transferencia de

calor y masa produciendo una distribución uniforme de productos. Se llevó a cabo por Luo et

al., un proceso de pirólisis de baja a alta temperatura sobre un catalizador, utilizando un FBR

para producir un producto líquido a partir de polímeros de poliolefinas convencionales

alcanzando una conversión del 87% en peso. Como se mencionó anteriormente, los reactores

FBR son un tipo común de reactor que se utiliza en estudios de pirólisis. Cabe mencionar que

considerar un tiempo de desfluidización adecuado para la operación tiene una relación de

dependencia con la temperatura de pirólisis y la aglomeración de partículas en el lecho.

Los reactores de lecho cónicos tipo surtidor (CSBR) (Figura 3) también se han descrito como

una unidad de pirólisis en la bibliografía, los cuales típicamente dan como resultado

rendimientos elevados de gasolina sobre catalizadores de zeolita “Y” a temperaturas superiores

a 500ºC y rendimientos de cera a temperaturas de moderadas a bajas (alrededor de 450 ° C).

Sin embargo, a temperaturas elevadas las ceras en reactores CSBR son craqueadas en

productos en fase gaseosa y líquidos. La ventaja principal que engrana a muchos investigadores

hacia este tipo de unidad es la capacidad de realizar una buena mezcla para manejar grandes

tamaños de partículas con diferentes densidades, bajo nivel de desgaste y segregación del lecho

debido a la configuración de diseño del reactor. Aguado et al., afirmó que el reactor CSBR

utilizado en su trabajo supera el problema de la manipular sólidos pegajosos producidos a partir

de la pirólisis de plásticos que surgen en los reactores FBR, debido a fenómenos de aglomeración

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 11 de 27

de partículas que causa la desfluidización. Por lo tanto, los reactores CSBR evitan el problema

de la desfluidización en comparación con el lecho fluidizado y también tiene una menor caída

de presión en comparación con otras configuraciones experimentales. Sin embargo, es muy

importante mantener un tiempo de residencia muy corto para evitar las reacciones secundarias

que conducen a la formación de coque. El poliuretano (PU), un material plástico típicamente

polimerizado y convertido con propósito de aislamiento, fue estudiado en un sistema de reactor

de dos etapas con una bobina de platino alcanzando una temperatura de 800 °C.

La pirólisis asistida por microondas (MAP) es una técnica de pirólisis relativamente nueva, por

lo que no se ha estudiado tan bien como otras configuraciones de reactores. Es un método

atractivo para proporcionar un proceso de calentamiento volumétrico con eficiencias de

calentamiento mejoradas. La energía de microondas se suministra directamente al material a

través de la interacción molecular con el campo electromagnético y no se desperdicia tiempo ni

energía para calentar el área circundante del reactor, que se traduce en reducidos costes

operativos y bajo tiempo de calentamiento. Sin embargo, este método tiene algunas

restricciones, el plástico tiene baja constante dieléctrica y tiene que ser mezclado con un

material altamente absorbente como el carbono para absorber la energía de microondas y lograr

la temperatura requerida, los hornos de microondas pueden elevar la temperatura tan alta como

1000 °C, debido a los materiales absorbentes de las microondas. La radiación de microondas

permite altas tasas de calentamiento y muestra una excelente eficiencia de 80-85% de

conversión de energía eléctrica en calor. Undri et al., pirolizaron PEAD y PP usando neumáticos

y carbono como absorbedores de microondas. Se reportó que la temperatura de la MAP era

muy difícil de identificar, por lo que no se usó como parámetro descriptivo. La descomposición

completa de HDPE se consiguió después de aumentar la potencia de microondas a 6 kW y el

rendimiento de producto líquido obtenido fue de 37% en peso. En el caso de PP, dio un líquido

de baja densidad en cualquier condición debido a su menor estabilidad usando un tiempo de

reacción de 50 min para lograr una degradación completa. Hussain et al., utilizaron el horno de

microondas doméstico con la frecuencia de 2450 MHz para pirolizar las muestras de residuos

de la espuma de poliestireno. La temperatura era tan alta como el punto de fusión del aluminio

y esta se alcanzó mediante la interacción de microondas con una bobina de aluminio colocada

cercanamente. Se obtuvo un 88% en peso de líquido a partir de la carga de PS inicial al reactor,

9-10% en peso en gas y el resto en el carbón residual. Ludlow-Palafox y Chase investigaron el

desempeño de la pirólisis inducida por microondas mediante el estudio de la degradación del

PEAD y tubos de pasta dentífrica como laminados de aluminio / polímero en un aparato

semicontinuo para un experimento de alimentación mixta. La pirólisis se realizó en el intervalo

de temperatura de 500-700 °C. El aluminio limpio se recuperó del tubo de pasta dentífrica junto

con hidrocarburos y no se encontraron diferencias importantes en los productos obtenidos de

la pirólisis de tubos de pasta de dientes en comparación con el PEAD. La distribución del peso

molecular de los aceites/ceras en ambos casos fueron similares con un ligero aumento en los

pesos moleculares medios para el tubo de pasta de dientes. Los principales productos (81-93%)

de la degradación de aceites/ceras fueron hidrocarburos lineales, principalmente alquenos,

alcanos y dialquenos, el resto fue una mezcla compleja de compuestos alifáticos cíclicos y

aromáticos y compuestos ramificados.

Rendimiento de productos de pirólisis vs. tipo de materia prima

Como se ha mencionado anteriormente, el objetivo final es obtener productos valiosos que sean

comparables a los combustibles convencionales a partir de los procesos pirolíticos. Se ha

estudiado la pirólisis térmica y catalítica en relación al tipo de plástico tratado, que fue dado a

conocer por muchos investigadores como uno de los principales parámetros cruciales en la

producción de ciertos productos químicos que posibilitan la intensificación de procesos químicos

y el reciclaje térmico de los residuos sólidos plásticos. Junto a otros parámetros (a tratar más

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 12 de 27

adelante en este trabajo), el tipo de materia prima es uno de los elementos principales que

controla la evolución del producto, pues determina el rango de punto de ebullición de los

productos, por lo tanto, lo que se va a condensar aguas abajo del proceso. En última instancia,

se desea producir gasolina de motor y diésel, que se puede hacer con la producción de

hidrocarburos con un punto de ebullición entre 35 y 185 °C (gasolina), 180-350 °C (diésel) y

350-538 °C (Gasóleo de Vacío, VGO).

El intervalo de temperatura de pirólisis típico para los procesos térmicos (no catalíticos) está

entre 350 y 900 °C que; junto con el tipo de materia prima, el tiempo de reacción y los medios

de gas; controla los productos obtenidos del proceso. La pirólisis térmica produce típicamente

aceite líquido que es rico en cadenas largas de carbono con un bajo número de octanos que es

comparable a los combustibles convencionales, especialmente a partir de polímeros de

poliolefinas. Este producto es típicamente dirigido a partir del proceso de pirólisis y tiene el

potencial de ser mezclado con diesel para ser utilizado en motores también. El aceite de pirólisis

de plásticos de poliolefinas (PO) contiene usualmente compuestos alifáticos, mono-aromáticos

y poliaromáticos que resultan de la degradación de los enlaces de carbono de sus estructuras.

Los lectores se refieren a Sharuddin et al., para una descripción más detallada de las

propiedades químicas y físicas de los productos de petróleo de pirolisis.

La pirólisis también produce carbón sólido como un residuo del proceso que tiene el potencial

de ser utilizado como fuente de energía. Syamsiro et al., informaron un poder calorífico superior

(HHV) del carbón de pirólisis que está en el intervalo de 36.29 y 23.04MJ kg-1. El carbón también

puede usarse como un sustituto de los adsorbentes metálicos de residuos sólidos municipales

y aguas residuales. En cuanto a los gases producidos por la pirólisis, pueden ser usados en la

generación de energía, calefacción de la caldera y turbina de gas para la generación de

electricidad. Los gases producidos por la pirólisis también pueden ser introducidos en el proceso

mismo para ser más sostenibles. Los gases producidos son muy sensibles al tipo de materia

prima y tienen un poder calorífico superior (HHV) de 45-50 MJ kg-1. Los gases producidos por

la pirólisis son típicamente mínimos, con la excepción del PET y el PVC que pueden producir

hasta 87% en peso de gas. Williams y Williams mostraron en su trabajo que hay una tendencia

a producir gases cuando los plásticos convencionales son pirolizados. Hay una tendencia a que

los gases más ligeros se formen, en la mayoría, se produce más etano que propileno y más de

este que butano. Esto se debe a que las moléculas gaseosas más pequeñas son más estables

que las más grandes.

El poliestireno (PS) está hecho de monómeros de estireno. Es resistente al calor y tiene alta

durabilidad, resistencia y un peso ligero que lo hacen apropiado para su uso en envases de

alimentos, electrónica, construcción, médicos, electrodomésticos, etc. En la pirólisis escalonada

realizada por Bockhorn et al. a 380 °C el PS se descompone en su monómero original estireno

(58% en volumen), etilbenceno (35% en volumen), dímeros de estireno, trímeros de estireno,

así como el 2-fenilpropileno que aparece en cantidades menores. Por lo tanto, la recuperación

de productos aromáticos fue posible en este proceso que tiene el potencial de escalar dicho

proceso para el desarrollo de infraestructuras de complejos petroquímicos. Scott et al.

pirolizaron poliestireno (Dow Styron <0.5 mm) a tres temperaturas; 532 ºC, 615 ºC y 708º C.

El principal producto en todos los casos fue el estireno. Otros componentes identificados fueron

tolueno, etilbenceno, propenilbenceno, propinilbenceno y naftaleno. La pirólisis rápida dio un

rendimiento de monómero superior al 75%, con un rendimiento total de líquidos aromáticos del

83% - 88% y no se produjo carbón. Kaminsky et al. consiguió 76.8% en peso de descomposición

de PS a estireno a 520ºC usando un reactor FBR calentado indirectamente. La presencia de PS

incrementa la cantidad de metano en el gas producto. El aceite de la pirólisis del PS contenía

una fracción elevada de benceno, tolueno y etilbenceno especialmente a temperaturas elevadas

junto al monómero de estireno que se consideró que formaba radicales durante la pirólisis.

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 13 de 27

Similarmente al PS, el tereftalato de polietileno (PET) es un plástico común utilizado

extensivamente en envases de alimentos, especialmente botellas y recipientes. El PET tiene el

símbolo de reciclaje de 1 debido al hecho de que es el material reciclado más común que es

manipulado por los consumidores. Cepeliogullar y Putun pirolizaron PET utilizando un reactor

de lecho fijo a 500ºC. Se obtuvieron principalmente productos gaseosos (≈77% en peso),

mientras que el resto consistía en líquidos de pirólisis con alto contenido de ácido benzoico

(49% en peso). Fakhrhoseini y Dastanian reportaron un rendimiento líquido del 39% en peso

en condiciones operativas similares. Hartulistiyoso et al. estudió la pirólisis de las botellas de

plástico recuperadas y modeló el rendimiento de la pirólisis en un reactor fijo para producir

líquidos a 450 °C, y declaro que el rendimiento de líquido era muy mínimo a partir de los

resultados del modelo. Por lo tanto, se puede concluir que los productos gaseosos obtenidos a

partir del PET son típicamente la fracción dominante el cual es un asunto señalado en trabajos

anteriores. Esto puede atribuirse a la volatilidad de sus monómeros constituyentes originales

resultantes de la polimerización por condensación del etilenglicol y ácido tereftálico. El PET se

degrada antes que otros componentes del proceso, por lo que libera rápidamente el componente

de oxígeno que reacciona con las moléculas de carbono para formar CO y CO 2. La cantidad de

CO y CO2 producidos se basa en la cantidad de oxígeno disponible que se obtiene por la

degradación del PET disponible en los residuos sólidos plásticos. El efecto de la temperatura

sobre la formación de CO y CO2 es mínimo, por lo que la cantidad del PET presente en el proceso

puede afectar al rendimiento. La presencia del PET también incrementa la concentración de

etano y el aceite de pirólisis a partir del PET producirá una gran cantidad de ácido benzoico

debido a presencia de este en el mismo plástico.

Los plásticos convencionales de poliolefinas, concretamente el PE y PP, han sido ampliamente

investigados en el pasado ya que constituyen la mayor proporción de residuos sólidos plásticos

debido a su versatilidad hacia muchas aplicaciones. El PEAD es ampliamente utilizado en la

fabricación de botellas de leche, botellas de detergente, contenedores de aceite, juguetes y más

debido a su alta resistencia y durabilidad. Las diversas aplicaciones del PEAD contribuyen

alrededor del 17.6% en la categoría de residuos plásticos, que es el tercer tipo de plástico más

grande encontrado en los residuos sólidos municipales. McCaffrey et al. trataron el PEBDL y

PEAD en un reactor de tipo Kettle acoplado con destilación reactiva, produciendo casi

exclusivamente productos líquidos del proceso. Sin embargo, los compuestos volátiles estaban

desarrollándose a partir del PEBDL antes del PEAD debido a su compleja estructura química. Se

ha comparado el aceite de pirólisis obtenido del PE, más precisamente del PEAD, con

combustibles convencionales, donde la gasolina, el queroseno y el diésel tienen un valor

calorífico (CV) reportado de 43.4-46.5 MJ kg-1, 43.0-46.2 MJ kg-1 y 42.8 -45.8 MJ kg-1

respectivamente. El aceite de pirólisis del PEAD tiene un CV reportado de 42.9 MJ kg-1. Sharma

et al. utilizaron un reactor discontinuo para pirolizar térmicamente el PEAD a 440 °C obteniendo

74% en peso de aceite de pirólisis, mientras que Buekens y Huang, Beltrame et al. y Scott et

al. utilizaron PE como materia prima para pirolizar térmicamente y obtener aceite de pirólisis a

760 °C (42.4% en peso), 400 °C (44% en peso) y 515 °C (88% en peso) respectivamente.

Horvat y Ng obtuvieron fracciones elevadas de aceite a partir de PEAD a 460 °C (90% en peso)

usando un reactor semicontinuo Se reportó que el producto era rico en propano (C3, 28%).

Puede observarse que el uso de PE como materia prima es una opción atractiva para obtener

destilados limpios y de alto CV a temperaturas moderadas alrededor de los 500 °C. Esto

presenta una alternativa muy atractiva en escenarios energéticos que desarrollan esquemas en

los que los combustibles convencionales podrían ser sustituidos con materias primas a partir de

residuos sólidos plásticos en lugar de depender del petróleo crudo y sus derivados.

El PEBD también se ha estudiado como una materia prima para los procesos de pirólisis en el

pasado. También se ha reportado un aceite de pirólisis de alto valor calorífico (39.5 MJ kg-1)

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 14 de 27

comparado con la gasolina convencional obtenida a partir del PEBD. Sodero et al. utilizaron un

micro reactor batch con un alambre ferromagnético para obtener la mayoría de los gases

olefínicos producidos entre 800 y 900 °C. También se han obtenido altos rendimientos de líquido

a partir de la pirólisis del PEBD, alcanzando 93.1 a 95% en peso con una mínima cantidad de

productos gaseosos en rangos de temperatura entre 500 y 550 °C. Por otra parte, el PP también

se ha dirigido para la producción de gases ligeros y aceite de pirólisis en diversas configuraciones

experimentales. La presencia de PE (PEAD y PEBD) produce más componentes gaseosos tales

como etano, etileno y n-butano, y el rendimiento de la fracción gaseosa también incrementa

junto con el aumento de la temperatura hasta cierto punto. El alto contenido de carbón se

obtiene debido a la presencia de PEAD mientras que el PEBD incrementa el porcentaje de gas

en el producto. También debe observarse que relacionar el tipo de plástico a un producto es un

asunto que muestra una gran variación en la literatura debido al tipo de aditivos que presenta

el grado del plástico y la naturaleza de la configuración experimental y las condiciones.

Siendo el segundo plástico de mayor presencia en los residuos sólidos municipales después del

PE, las investigaciones en el tratamiento de PP han sido objeto de atención en la última década,

especialmente en países industrializados desarrollados (por ejemplo, Reino Unido, EE.UU.,

Alemania, Canadá), debido a sus diversas aplicaciones en la conversión de películas plásticas y

envasado. Típicamente la pirólisis del PP se lleva a cabo a un intervalo de temperatura entre

250 y 400 ºC. Aunque tiene un punto de fusión más alto que el PE, su estructura química posee

un átomo de carbono terciario que puede ser liberado con calor moderado que conduce a la

desintegración de cadenas hidrocarbonadas lo cual da como resultado una variedad de

productos a partir de su pirólisis en rangos de temperatura moderados. Ahmad et al. y Sakata

et al. reportaron que el aceite de pirólisis se producía con un rendimiento de más del 69% en

peso en tales rangos de temperatura. Williams y Stanley utilizaron un mini reactor de bancada

para pirolizar el PP y obtuvieron 93% en peso de fracción de aceite a 500 °C. Fakhrhoseini y

Dastanian utilizaron el PP como materia prima para producir aceite a 500 °C produciendo un

82.12% en peso del balance de masa total. Otros materiales de alimentación también se han

utilizado en la pirólisis térmica para producir grandes cantidades de productos a partir de

plásticos vírgenes o residuos (Tabla 4). Santella et al. pirolizaron entre 400 y 800 °C, residuos

recuperados de equipos electicos y electrónicos (WEEE) que consiste en 64% en peso de ABS,

33% en peso de HIPS y 3% en peso de tereftalato de polibutileno PBT. La energía liberada por

la combustión del aceite de pirólisis era de unos 39 MJ kg–1, lo que sugiere la posibilidad de

explotarlo como combustible. En realidad, es muy difícil estimar los rendimientos de los

productos de la pirólisis en unidades a escala industrial, ya que la proporción de los diferentes

tipos de plásticos que constituyen los residuos sólidos plásticos variará.

El PVC es un material versátil pero durante la pirólisis tiende a producir ácido clorhídrico (HCl)

que es corrosivo para los reactores. Por lo tanto, muchos investigadores decidieron excluir el

PVC de los componentes de la alimentación de pirólisis. Siempre se ha considerado como el

principal compuesto a evitar en reactores piloto e industriales, con un selecto número de

tecnologías capaces de hacerle frente en la carga inicial de la unidad. Scott et al. pirolizaron el

PVC a 520 °C en un reactor FBR. El principal producto gaseoso de la reacción era el HCl, que

fue absorbido desde los gases en una solución acuosa de NaOH. El rendimiento de HCl fue

aproximadamente del 99% (teóricamente calculado) y otros productos que eran difíciles de

identificar. Debido al compuesto de cloro corrosivo y tóxico, los experimentos con PVC fueron

discontinuados. Williams y Williams llevaron a cabo sus experimentos en un reactor FBR a

temperaturas que varían entre 500 y 700 °C. Se colocó un frasco tipo dreschel con agua

desionizada para disolver el gas de HCl producido durante el proceso. Se observó que la cantidad

de HCl disminuyó con el aumento de la temperatura, ya que con el aumento de la temperatura

aumenta el número de radicales disponibles para reaccionar con las moléculas de HCI. La

molécula de cloro aporta más del 56% en peso del polímero total y hasta el 90% de este cloro

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 15 de 27

se transforma en HCl cuando se piroliza. Sólo del 0.51-1.76% de gas de HCl fue atrapado en el

frasco dreschel, que representó menos de un tercio del potencialmente disponible.

Bockhorn et al. realizaron una pirólisis escalonada en tres reactores conectados en serie. El

primer reactor se utilizó para la deshidrocloración para eliminar el cloro y evitar problemas con

la incineración. Se obtuvo un contenido de cloro del 0.2% en peso en el residuo que

correspondía a una deshidrocloración del 98%. López-Urionabarrenechea et al. llevaron a cabo

una pirólisis escalonada de una mezcla de PE, PP, PS, PET y PVC usando un reactor

semicontinuo. Se llevó a cabo una etapa de descloración a baja temperatura a 300 ºC con y sin

catalizador durante 60 minutos y en ambos casos se obtuvo una reducción de cloro del 75% en

peso en la fracción líquida. Demirbas pirolizó el PVC a 638, 690 y 735 °C en un reactor FBR. A

638 ºC, el 50% en peso del producto de pirólisis era aceite con un punto de ebullición inferior

a 265ºC. El experimento a 690ºC produjo aproximadamente 40% en peso de un aceite. A la

temperatura de pirólisis más alta de 735 ºC, el producto principal era aceite con gran contenido

de aromáticos. El PVC no es el mejor plástico para ser utilizado como materia prima para el

proceso de pirólisis, debido al alto rendimiento de la producción de HCl que es tóxico y corrosivo

para el equipo. Si el PVC tiene que ser pirolizado y está presente en la corriente principal de

residuos sólidos plásticos tratados, debe emplearse una etapa adicional de deshidrocloración,

debería emplearse una pirólisis escalonada o un absorbedor para el control del envenenamiento

con cloro.

Estudios de la cinética de degradación y mecanismos de reacción

La comprensión de la cinética de las reacciones de degradación de la pirólisis de plásticos es

una necesidad en la determinación de los parámetros cinéticos principales que rigen la reacción

que experimenta en el reactor pirolítico. El análisis termogravimétrico (TGA) ha sido el medio

más popular de realizar este tipo de trabajos, y se suele realizarse en condiciones no isotérmicas

(dinámicas) utilizando diferentes velocidades de calentamiento para establecer la cinética del

proceso. La Confederación Internacional de Análisis Térmico y Calorimetría (ICTAC) regula las

normas para este tipo de análisis, al establecer los métodos analíticos aceptables (modelos

libres) y modelos de ajuste utilizados en cálculos cinéticos. Esencialmente, la pérdida de peso

se determina como una función de la temperatura en la configuración térmica para realizar una

evaluación cinética adicional. Ha habido una discrepancia en los resultados publicados cuando

se trata de determinar el principal factor que rige la cinética de reacción de la pirólisis de

plásticos debido a las diversas configuraciones experimentales y parámetros de proceso,

limitaciones de transferencia de calor y masa y el tipo de material estudiado. En general, es

bastante aceptado que los plásticos se degradan en una reacción de orden único con la

excepción del PVC.

El mecanismo que es aceptable para la degradación de plásticos consiste en tres pasos

principales que ocurren consecutivamente, iniciación, propagación y terminación. La ruptura

intermolecular, intramolecular y β-escisión están asociados con la degradación de poliolefinas y

es típicamente una transferencia de radicales libres e hidrógeno que establecen los productos

finales a partir de las reacciones de pirólisis. Los primeros productos producidos están

normalmente en el intervalo de C20 a C50. Estos productos son craqueados en la fase gaseosa

para obtener hidrocarburos más ligeros, como eteno (etileno) y propeno (propileno), que son

inestables a elevadas temperaturas y reaccionan para formar compuestos aromáticos tales

como el benceno o el tolueno. Si el tiempo de residencia es largo, entonces se formará coque,

metano e hidrógeno. A temperaturas superiores a 800 °C, las parafinas y olefinas más grandes

producidas por la descomposición de plásticos se craquean en H2, CO, CO2, CH4 y otros

hidrocarburos ligeros. Como resultado de la sustracción del grupo metilo de los compuestos

aromáticos y la descomposición de las parafinas, se ha reportado que los compuestos C2H4 y

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 16 de 27

C2H2 típicamente aumentan con la temperatura. La sustracción de grupos metilo y grupos

hidroxilo a partir de estructuras aromáticas implica que la fracción aromática aumenta con la

temperatura, aunque la cantidad total de alquitrán disminuye. La sustracción de H2 a partir de

hidrocarburos ligeros y las reacciones de reticulación también pueden producir hidrocarburos

poliaromáticos (HAP) en la pirólisis de plásticos. Los datos cinéticos obtenidos por autores

anteriores confirman que diferentes estructuras moleculares conducen a diferentes mecanismos

de descomposición y velocidades. Westerhout et al. describieron la pirólisis de plásticos a través

de un mecanismo de tres pasos, donde la reacción de degradación primaria conducirá a

productos intermedios y las reacciones secundarias conducirán simultáneamente a la

producción de alcanos y alquenos por una parte mientras que por otra conducirá a la generacion

de aromáticos. Las reacciones terciarias resultarán en el desarrollo del coque y contribuirán a

la producción de compuestos aromáticos a partir de alcanos y alquenos.

Varios autores reportaron la energía de activación aparente (Ea) de la pirólisis del PE después

de realizar cálculos cinéticos sobre los resultados obtenidos, la cual es uno de los principales

parámetros estimados en estudios de reacción de degradación térmica y catalítica. La E a para

el PEAD oscila entre 206 y 445 kJ mol–1, mientras que para el PEBD se indicó que el intervalo

obtenido estaba entre 163 y 303 kJ mol –1. La química de reacción de la despolimerización del

PE fue reportada por Bockhorn et al. Se puede resumir en tres etapas comenzando con una

reacción de iniciación, en donde el mecanismo se inicia mediante una escisión aleatoria de la

cadena del polímero que produce radicales primarios (R p). Luego, la propagación toma lugar,

donde se producen radicales secundarios (Rs) debido a la transferencia intramolecular. Entonces

dos reacciones de β-escisión son posibles. El primero conduce a los alquenos, mientras que el

otro conduce a la formación de un Rp corto y un polímero con un doble enlace terminado. La

degradación se termina con una reacción de combinación que conduce a un polímero residual.

El número y el tipo de enlaces varía considerablemente en los plásticos, lo que ha sido

considerado como la principal razón detrás de la diferencia en los valores de Ea informados por

Kunwar et al. En cuanto al PP, la degradación se produce en un modelo de reacción en tres

etapas como se ha descrito anteriormente, que abarca diferentes reacciones para la disociación

de las estructuras y enlaces químicos. El paso de iniciación conducirá a la generación de

radicales primarios y secundarios que se reordenarán para producir radicales ternarios que

conducirán eventualmente a la producción de los productos volátiles en la etapa de reacción de

propagación. El PP ha sido también estudiado por su degradación cinética por varios autores y

el Ea, se reportaron valores entre 99 y 244 kJ mol –1, dependiendo de los experimentos

realizados.

El PS también se considera un componente principal en la carga de residuos sólidos plásticos,

donde el estudio de su cinética de reacción de degradación será de inmensa importancia en la

determinación de su óptimo tratamiento térmico y aspectos de diseño del reactor. Se reportó

la Ea de la pirólisis del PS por varios autores durante los últimos cuarenta años y es típicamente

más baja que los polímeros de poliolefinas convencionales, es decir, el PE y el PP. El PS tiene

un complejo esquema de cinética de pirólisis que no puede ser descrito por un único modelo de

ley de potencia e implica la producción de varios productos que se producen a partir de su

degradación incluyendo su monómero (estireno). La Ea se estimó en el pasado y se determinó

que estaba en el intervalo de 83 – 310 kJ mol-1. Bouster et al. propusieron un mecanismo de

degradación para el PS mediante el cual la iniciación aleatoria comienza la pirólisis para producir

radicales que de-propagan a los radicales y un polímero residual que permanece después de la

terminación de una manera similar al PE y al PP. El PET también fue investigado por varios

autores en el pasado para determinar la cinética de reacción óptima durante la pirólisis. Molto

et al. propusieron un mecanismo de degradación consistente en tres reacciones que ocurren

simultáneamente para producir los productos generados, volátiles y carbón de la pirólisis del

PET. El valor de Ea reportado para el PET ha sido siempre un tema de controversia en la literatura

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 17 de 27

debido a la naturaleza del material y la estructura química, que se revisó en este trabajo y fue

reportado en diversos artículos, su valor oscila entre 162 y 338 kJ mol -1. Cepeliogullar y Putun

informaron los dos rangos de temperatura del PVC durante el cual ocurrió la pérdida de peso;

el rango de 280–385 °C con la pérdida de peso de 62.25% y el otro de 385–520 °C donde

ocurrió una pérdida de peso de aproximadamente 21.74%. Superando estos rangos de

temperatura, se observó que la pérdida de peso era mínima. Así, se asumió que la temperatura

de degradación estaba en el intervalo de 220 – 520 °C y se reportó que la energía de activación

para el PVC estaba en el intervalo de 136-267 kJ mol–1.

B. Una reseña sobre co-pirólisis de plásticos

Los residuos sólidos plásticos con altas fracciones de residuos sólidos plásticos pueden ser

aceptados en unidades pirolíticas e incineradores de residuos sólidos municipales (MSWI). Es

un escenario lucrativo el tener la capacidad de tratar un flujo de residuos mezclado en una

unidad, debido a esto se ha investigado la co-pirólisis (el procesamiento de mezclas de plástico)

en el pasado para entender el efecto de la presencia de diferentes componentes en el proceso.

Sin embargo, para que los procesos de combustión sean aplicables a los residuos sólidos

plásticos se plantean una serie de cuestiones. En primer lugar, si se quiere producir escorias

reutilizables, el ingreso de metales pesados en el incinerador debe ser limitado. Además, un

punto importante es la temperatura de incineración relativamente baja de los MSWI (alrededor

de 850 °C). Las cámaras de combustión de lecho fluidizado (FBC) están aumentando en

popularidad para la incineración debido a: (i) los sistemas de control de emisiones son menos

complejos, (ii) una alta eficiencia de combustión con una operación simple y una respuesta

rápida, (iii) reducción en el tamaño de la caldera, y (iv) baja corrosión con una eliminación más

fácil de las cenizas. Yassin et al. examinaron las tecnologías de FBC en Europa, donde el lecho

fluido rotatorio desarrollado por Ebara Co. se ha establecido siendo rápidamente utilizado en el

continente. Más de 100 unidades se instalan en todo el mundo, incluida la planta de Madrid,

que absorbe el 10% de los residuos de la ciudad (con un 9% de residuos sólidos plásticos

mezclados) para producir electricidad. El principio de esta tecnología es el mecanismo del horno

interno sin partes móviles, que está equipado con un piso de lecho inclinado para producir un

movimiento de arena rotatoria. Para la pirólisis en particular que gana la aceptación pública,

muchos investigadores en todo el mundo han estudiado y desarrollado unidades de pirólisis que

pueden procesar fracciones mezcladas de plástico. Singh y Ruj pirolizaron una mezcla de

residuos sólidos plásticos compuesto de PE, PS, PP y PET en una serie de experimentos entre

450 y 600 °C para obtener productos gaseosos ricos en olefina y H2. El efecto del tiempo de

residencia fue evidente al incrementarse el contenido de hidrocarburos en la fase gaseosa. Sin

embargo, el contenido de CO y CO2 se incrementó con el aumento de las temperaturas de

operación. El aumento de la temperatura de operación aumentó la concentración de H2,

mientras que no se observó ningún efecto sobre la formación de productos.

Se investigó la termólisis de mezclas 60/40 (% p/p) de PE y PS a temperaturas por debajo de

440 °C como se ha mostrado anteriormente por McCaffrey et al., en donde el rendimiento

líquido a partir de la mezcla fue del 84.1% comparable a los rendimientos obtenidos con los

polímeros individuales. El rendimiento del monómero de estireno de 57.1% y de α-olefinas de

27.7%, se incrementaron con respecto a los obtenidos cuando los polímeros se procesaron

individualmente. Se observó una interacción significativa entre los polímeros en los cuales la

adición de PS aumentó la velocidad de termólisis del PE. De forma similar, Wong y Broadbelt

mostraron que la conversión de una mezcla binaria de PP y PS fue mayor que la conversión

promedio obtenida para cada plástico individualmente. Esto muestra que los resultados de co-

pirólisis de polímeros de poliolefinas y de algunas bases aromáticas (es decir, PS) son

típicamente sinérgicos y conducen a altas ratios de conversión. El roble rojo y el PEAD se

pirolizaron en un reactor FBR por Xue et al. en un intervalo de temperatura de 525 – 675 ºC.

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 18 de 27

El incremento de la temperatura dio como resultado un aumento del aceite de pirólisis que

alcanzó el 57.6% en peso a 625 °C. La co-pirólisis de los plásticos también se estudió con otros

materiales tales como carbón, desechos de petróleo y residuos de aceite de motor para

aumentar la conversión y disminuir la viscosidad del producto.

Cepeliogullar y Putun realizaron una pirólisis con una mezcla de tallos de algodón, cáscaras de

avellana, residuos de girasol y plantas de tierra árida Euphorbia rigida, después de mezclar en

proporción definida (1:1, p/p) con PVC y PET. El Ea requerido para degradar el plástico fue

mayor que la biomasa, lo que indica que el comportamiento cinético de la mezcla de

biomasa/plástico cambia significativamente a partir de pirolizar los componentes

individualmente. Esto apoya el supuesto de que la biomasa puede ser pirolizada con plástico

para obtener los productos deseados por el mercado debido a los efectos sinérgicos entre los

materiales. Una mezcla de PEAD, PEBD y PP con líquidos de esquisto se pirolizó para la

producción de combustible por Aboulkas et al., donde el aceite de pirólisis con plásticos se

produjo a ratios mayores en comparación con la pirólisis sin plásticos que actuaron como

materiales promotores de degradación. Chattopadhyay et al. co-pirolizaron biomasa en forma

de papel con una mezcla consistente en PEAD, PP y PET en un proceso catalítico utilizando un

reactor FBR. Se determinó una generación óptima de producto gaseoso en la relación

biomasa/plásticos de 5:1 con la presencia de catalizador que produjo un gas hidrógeno de 47%

en volumen. Devaraj et al. probaron el funcionamiento de un motor de un solo cilindro

refrigerado por agua después de mezclar el aceite de la pirólisis de resiuos plásticos con el éter

dietílico y encontró un sustituto muy apropiado para el diésel convencional y en ciertos casos

mucho superior. Esto también indicó los usos alternativos de los productos de pirólisis en

diversas aplicaciones en mezcla con otros productos y co-pirólisis. Existen reportes previos

sobre los efectos sinérgicos de los plásticos entre sí en co-pirólisis en investigaciones anteriores.

Se ha reportado que los plásticos pirolizados y licuados tienen una alta interacción en la pirólisis,

y se ha reportado que los plásticos de poliolefinas principales se degradan de manera diferente

cuando se pirolizan juntos.

El PVC siempre ha sido gran obstáculo para el tratamiento térmico, y más específicamente en

las operaciones de TTQ debido al envenenamiento por cloro (Cl) en la unidad del reactor. El Cl

conduce a un deterioro corrosivo con el tiempo y reduce la eficiencia del proceso. El PVC

producirá típicamente cloro a temperaturas elevadas por la pirólisis y las limitaciones con

respecto al contenido del PVC se aplican en una serie de sistemas y configuraciones de reactor.

Por otra parte, se ha reportado en el pasado que el PVC en la materia prima de pirólisis

incrementa el ratio de descomposición y da como resultado mayores ratios de conversión de

todo el proceso. La compañía British Petroleum (BP) ha desarrollado un reactor de pirólisis de

lecho fluido en un sistema que operaba a escala piloto (400 tpa) en la década de 1990 llamado

el proceso de "Craqueo de Polímeros". Con un pretratamiento mínimo, la mezcla de plástico

entra en el reactor y se produce típicamente 85% en peso de líquidos de pirólisis a partir de

una carga de poliolefinas al 80% en peso junto con una alimentación de PVC al 2% en peso. El

proceso fue superior en cuanto a la remoción de Cl, donde una mezcla de alimentación que

contiene hasta 10.000 ppm de Cl puede reducirse hasta 10 ppm. Los investigadores también

están considerando la remoción del PVC antes de entrar en el reactor de pirólisis mediante la

utilización de adsorbentes como FeOOH, Fe3O4 y Fe2O3. La planta de pirólisis NKT también se

desarrolló en base al tratamiento con PVC y evitando la presencia de Cl. Una planta de

pretratamiento (de 1000 tpa de capacidad) está colocada para clasificar las fracciones de PE,

PP y madera para el proceso de pirólisis que tendrá lugar en una unidad separadora capaz de

manejar residuos de PVC hasta 1800 kg h -1 en un reactor a bajas presiones (2 – 3 bar) y

temperaturas moderadas (máximo 375 °C). El HCl se recoge de la fase gaseosa por absorción

en agua y los gases ligeros se liberan después de la incineración. La fase líquida se separa en

un condensado orgánico y un condensado acuoso. Chiyoda desarrolló una configuración no

FECHA: 25/08/17 CODIGO: SA.07.17.PRSP.0

Documento Confidencial.

Tesis:

Pirolisis Térmica de Residuos

Sólidos Plásticos en la ciudad de Estado del Arte

Arequipa.

de la Pirolisis de Residuos Sólidos Plásticos

Página 19 de 27

catalítica (térmica) e implementó una etapa térmica de pretratamiento para la eliminación del

PVC (HCl) y PET. Los gases liberados son el resultado de la masa fundida de plástico en el

recipiente, y se reportó que el aceite ligero producido es un sustituto de materia prima

petroquímica.

Singh y Ruj llevaron a cabo un análisis termogravimétrico para estudiar el rango óptimo de

temperatura de degradación de los residuos sólidos municipales a temperaturas que oscilaban

entre 450 – 600 °C con un peso de la muestra de 200 g. Los residuos sólidos municipales

consistían de 58.8% de PE (PEAD y PEBD), 26.9% de PP, 8.7% de PS y 5.6% de PET. Se excluyó

el PVC de los experimentos para evitar la producción del ácido corrosivo HCl. Se analizó el efecto

sinérgico comparando el perfil de pérdida de masa de los residuos plásticos municipales MPW

con plásticos individuales como PP, PET y PEAD. La degradación de los residuos plásticos