Professional Documents

Culture Documents

Visita Tecnica A La Empresa Plastisur

Uploaded by

Gustavo Torres GarciaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Visita Tecnica A La Empresa Plastisur

Uploaded by

Gustavo Torres GarciaCopyright:

Available Formats

VISITA TECNICA A LA EMPRESA PLASTISUR

El proceso inicia desde la parte de una formulación, la formulación mediante compuestos

químicos para obtener la tubería o los tanques de polietileno.

Se pudo apreciar la zona de rotomoldeo en esa zona se hacen los tanques de distintas

dimensiones mediante el sistema de inyección sometiéndolo a temperatura y el uso de moldes

de 1100litros, 500litros y 250litros, los más pedidos son los de 1100litros, hasta una cierta

parte se obtiene la parte del tanque puro y de ahí se hacen acabados y pasa por un exhaustivo

trabajo de control de calidad ya que como se sabe cualquier defecto de manufactura y si se

obtiene producto que cumpla con la especificación del cliente esto produce una perdida y una

mala de relación con el cliente.

En la empresa se tiene un sistema integrado tanto en calidad ISO 9001 versión 2008, 14001

versión 2004 18001 versión 2008, también hay un procesos de tratar de adaptarse a los

cambios que ha habido 9001-2015 14001-2015 y próximamente 45000. En el tema de control

de calidad la gente de la empresa es muy estricta cualquier pequeño detalle en el tubo este se

reprocesa, los tanques que no pasan el control de calidad se vuelven a reprocesar pasan por

un proceso de molienda y se vuelve a reprocesar, los problemas que pueden haber es que el

tanque no esté bien acabado o que el material no sea tan resistente.

Lo que se busca es que el producto no conforme se quede en la empresa y no salga al mercado

y que el producto bueno salga al mercado.

También se ven filos los cuales son para el tratamiento, el agua que se utiliza es de flujo

continuo cíclico no se desperdicia el agua y es usada para la extracción y creación de los tubos.

Se vio una sala de máquinas hay se ve el flujo del agua hay un tema de la trata del agua los

pozos se le dan mantenimiento trimestralmente.

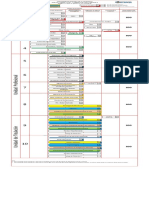

Se vio las líneas de extrusión se tiene la línea 1 la cual saca la tubería más pesada naranja para

desagüe y alcantarillado se tiene líneas operativas tales como la 35.36.37,38 estas sacan

tuberías más pequeñas estas tienen partes una parte es su cabezal ,la formulación empieza en

la parte de mezcla de ahí el montacargas sube el material de formulación y se sube al cabezal y

tolva de alimentación este pasa por un proceso y se obtiene la tubería a una alta temperatura

Después de tener la tubería caliente este pasa por una tina la cual se encarga del enfriamiento

de la tubería y de ahí pasa por aun rotulador y se le imprime la norma técnica ISO Y OSAS Y la

hora a la que sale la tubería y la marca la cual puede ser plastisur o pavco, de ahí pasa por la

cortadora que da el diámetro de la tubería y pasa por el campanado.

En el laboratorio se ve el control de calidad se controla el diámetro espesores que cumplan

con un buen producto se ve una máquina para ver la presión que puede soportar la tubería el

caul depende del diámetro de la tubería también se mide la resistencia el cual es por

muestreo aleatorio.

Se trata de estandarizar el procedimiento para que no se formen burbujas y la tubería no

explote.

El proceso de la tubería termina en la acampanadora el cual aumenta el diámetro de la punta

de la tubería para la unión de estas. Se tiene que ver el diámetro y espesor el cual tiene que

ser parecido a las muestras las tuberías más pesadas pasan por un control de calidad mas

riguroso ya que si hay una fuga de estos o si se rompe se produce un problemas muy grave.

El reproceso de una tubería produce un costo entonces se busca minimizar ese costo entonces

se busca tratar de obtener un buen producto para evitar el reproceso de tuberías.

En cuanto a los accesorios estos no son fabricados por la empresa estos son comprados y son

inventariados, el material que se utiliza es netamente por formulación por el tema de

reproceso cuando hay producto no conforme pasa por el área de molienda, tritura y pasa por

los pulverizadores hasta transfórmalo en grano de arena este se almacenan en bilbags algunos

son para agregar o se le da otra disposición algunos pasan por reproceso otros no.

No se usa material reciclado el material usado es solo por formulación si hay algún problema

con las líneas y el

El arranque de las líneas demora 2 a 3 horas, no se tiene accidentes graves en la empresa

estos últimos 3 años se trabaja con reporte de incidentes se produce daños a la propiedad

debido a coches en mal estado y producen alguna caída o también si no hay orden y limpieza

en la planta.

Lo que se busca en cuanto al mantenimiento de las maquinas este es más predictivo,

preventivo y no correctivo se trata de detectar las fallas antes que estas afecten a la máquina.

No hay fechas donde se dé un mantenimiento general a las maquinas debido a que la

producción tiene que continuar no puede parar.

En cuanto el manejo de tener que producir un tipo de tubería se maneja mediante un

programa de producción esto depende de la comunicación entre las áreas el tipo de pedido y

la cantidad y se ve que tubería se pide ya que una tubería de mayor diámetro cuesta más

hacerla que una tubería pequeña y el control de la tubería de mayor diámetro es más

controlado debido a que estas tienen que ser fabricadas con mayor control de seguridad.

El tiempo donde hay mayor demanda se da cuando hay lluvias o cuando entran los nuevos

gobiernos regionales o locales, cuando se va a presupuestar para obras o cuando se pide

alquiler de la empresa de pavco se apoyan entre empresas.

Los accesorios comprados son nacionales pero también se compran a proveedores extranjeros

debido a convenios y estos accesorios que son extranjeros tienen un mejor control de calidad y

resulta más barato para la empresa.

No solo están certificados en trinormas también se cuentan con un sistema de clasificación

internacional de seguridad cuenta con esta certificación ISRS o sistema DNB esta certificación

en la 6ta edición existen 20 elementos del ISRS algunos están plasmados en las 13 reglas de

seguridad, 13 reglas de control de perdida el cual busca generar un tema de cultura, la

organización para obtener productos de calidad a razones para bajar los costos y que no haya

accidentes y cuidar el medioambiente.

En cuanto a la contaminación los residuos hay agua que no se puede tratar y esta es

acumulada en un poso y no sale de la empresa para no perjudicar al medio ambiente ya que si

este afectaría el medio ambiente se pueden tomar represalias contra la empresa tales como

unidades impositivas tributarias o hasta el cierre de la empresa por lo tanto esta agua se

almacena y se está viendo cómo tratar esta agua.

El arranque de línea (preparación de la extrusora) dura de 2 a 3 horas ya que se llena el

formato y se tiene que ver la temperatura etc… la producción puede ser de 24 horas o hasta 48

horas ya que estas máquinas trabajan continuamente la maquinaria es manejada por

operarios especializados y se da capacitación a los trabajadores tanto en materia de seguridad

como también de manera técnica.

La línea que tiene la empresa son 7 las cuales 5 se encuentran operativas, La planta cuenta con

un ingeniero mecánico que se encarga del mantenimiento de los equipos el cual se encuentra

trabajando 54 años en la empresa.

Los montacargas para la seguridad de los trabajadores tiene una velocidad de máxima de

10Kph, las maquinas cuentan con un sistema de apagado (parado de emergencia)el cual es un

censor que si sucede algún accidente este bloquea la maquina automáticamente la empresa

también cuenta con un generador de energía propio de la empresa en caso de que no hayga

energía o apagones.

DIAMETROS DE LAS TUBERIAS

- 15mm

- 215mm

- 315mm (tubos de desagüe)

-puede haber de 350-415mm pero la empresa no la produce.

You might also like

- Acu. Pavimento RigidoDocument16 pagesAcu. Pavimento RigidoOvid Santiago Chanco MezaNo ratings yet

- Tarea 2.1 Caracteristicas Economicas de Honduras Miguel Angel Villeda 617111105 PDFDocument5 pagesTarea 2.1 Caracteristicas Economicas de Honduras Miguel Angel Villeda 617111105 PDFMiguel Villeda Tabora100% (1)

- Normas ISA Aplicables A DTI / P&IDDocument208 pagesNormas ISA Aplicables A DTI / P&IDDarwin Parra M.No ratings yet

- Actividad EconomicaDocument5 pagesActividad EconomicaYosmiraDeRojasNo ratings yet

- Automatización de estanques industrialesDocument7 pagesAutomatización de estanques industrialesChristian Ignacio Quiroga TapiaNo ratings yet

- Libro Cocina 014 NomaDocument3 pagesLibro Cocina 014 NomaAdán Correa ÁlvarezNo ratings yet

- Transferencia de Masa y Energía PDFDocument7 pagesTransferencia de Masa y Energía PDFMiguel ChanduvíNo ratings yet

- Balance energía mecánica universidad Santiago ChileDocument44 pagesBalance energía mecánica universidad Santiago ChileAndrea CabezasNo ratings yet

- Generación Vapor y CálculosDocument14 pagesGeneración Vapor y CálculosÑeh100% (1)

- Sensores y transmisores: tipos y funcionesDocument15 pagesSensores y transmisores: tipos y funcionesSergio Israel Rojas SerranoNo ratings yet

- Informe de Laboratorio "Memoria SET - RESET"Document9 pagesInforme de Laboratorio "Memoria SET - RESET"Luis RondoNo ratings yet

- Malla - Curricular Mecatronica 08 Junio 2016 PDFDocument1 pageMalla - Curricular Mecatronica 08 Junio 2016 PDFJunior FigueroaNo ratings yet

- Lugar Geométrico de Las RaícesDocument51 pagesLugar Geométrico de Las RaícesFabrizzioCsNo ratings yet

- Ejemplos y Graficas Intercambiadores de CalorDocument4 pagesEjemplos y Graficas Intercambiadores de CalorYoshii Jonatan AkihisaNo ratings yet

- TP Producción Distribución y Tratamiento de AireDocument2 pagesTP Producción Distribución y Tratamiento de AireMarco Garello100% (1)

- Tp3 1Document7 pagesTp3 1erickitoelingNo ratings yet

- Instalaciones eléctricas: elementos, clasificación y normativaDocument7 pagesInstalaciones eléctricas: elementos, clasificación y normativaLigdowNo ratings yet

- Nom Oficial Mexicana 022Document21 pagesNom Oficial Mexicana 022Dagoberto Rodriguez ValdezNo ratings yet

- ProyectoDocument20 pagesProyectoDaniela VanegasNo ratings yet

- Presentación 1Document30 pagesPresentación 1Yoel Mamani MulluniNo ratings yet

- 01 - Sistemas de Control - Lazo Abierto y Cerrado PDFDocument4 pages01 - Sistemas de Control - Lazo Abierto y Cerrado PDFJuan Sánchez RosasNo ratings yet

- Tarea Flujo Estable1Document3 pagesTarea Flujo Estable1Jeffry Eduardo ZaldivarNo ratings yet

- Sistema de tercer ordenDocument28 pagesSistema de tercer ordenEdwin Condori100% (1)

- Problemas Bal Energ Mec - PerdidasDocument12 pagesProblemas Bal Energ Mec - PerdidasSilvia Paola Rueda DuarteNo ratings yet

- Urea PRO IIDocument13 pagesUrea PRO IIjulio925No ratings yet

- Métodos directos e indirectos para medir flujoDocument31 pagesMétodos directos e indirectos para medir flujoGasper Mendez GutierrezNo ratings yet

- Semiconductores PDFDocument100 pagesSemiconductores PDFManuel DelgadoNo ratings yet

- TD360Document74 pagesTD360Jeison Galvan BuelvasNo ratings yet

- Sintesis Cap 8Document2 pagesSintesis Cap 8Rafita Mabarak BorjaNo ratings yet

- Cadenas transmisión energíaDocument14 pagesCadenas transmisión energíaaristolesNo ratings yet

- Resumen y Ejemplos Norma ISADocument6 pagesResumen y Ejemplos Norma ISAJose F. ZapataNo ratings yet

- Operaciones UnitariasDocument19 pagesOperaciones UnitariasCuyubamba Caso YesseniaNo ratings yet

- Series Tema 2Document3 pagesSeries Tema 2villalobosmilenaNo ratings yet

- Semana 1 Problemas Balance de Materia en Sistemas No ReaccionantesDocument4 pagesSemana 1 Problemas Balance de Materia en Sistemas No ReaccionantesLIZBETH DIANANo ratings yet

- Taller Ziegler Nichols - Controladores - Ie - I 2018Document1 pageTaller Ziegler Nichols - Controladores - Ie - I 2018JersonAgudeloVeraNo ratings yet

- Manual Herramienta - Reactor BatchDocument12 pagesManual Herramienta - Reactor BatchSebastian GaitanNo ratings yet

- Simbologías ISA Y SAMADocument5 pagesSimbologías ISA Y SAMASebastián Cabrera SegoviaNo ratings yet

- Lectura de DTI S y Norma ASIDocument12 pagesLectura de DTI S y Norma ASIfridda ovalleNo ratings yet

- Evaporación Al VacíoDocument2 pagesEvaporación Al VacíoJuanma JaraNo ratings yet

- Practica 2Document19 pagesPractica 2Angell Glez SalgadoNo ratings yet

- Laboratorio No. 5 GETDocument8 pagesLaboratorio No. 5 GETMariaPaulaGomezGuerreroNo ratings yet

- 3 Determinacion de Coeficiente de Transferencia de Calor en Un Evaporador de Doble EfectoDocument14 pages3 Determinacion de Coeficiente de Transferencia de Calor en Un Evaporador de Doble EfectoFranco Guadalupe Castillo VegaNo ratings yet

- Práctica Ciclo de Carnot VirtualDocument7 pagesPráctica Ciclo de Carnot VirtualPaul TorresNo ratings yet

- Destilacion ContinuaDocument16 pagesDestilacion ContinuaTahic PNo ratings yet

- Flujómetro ElectromagnéticoDocument3 pagesFlujómetro ElectromagnéticoPatricia KopaNo ratings yet

- Alarma para Puerta de RefrigeradorDocument2 pagesAlarma para Puerta de RefrigeradorBrittany StoneNo ratings yet

- Tema 4.balance ElementalDocument36 pagesTema 4.balance ElementalWilsonNo ratings yet

- Proyecto Envasadora de LiquidosDocument7 pagesProyecto Envasadora de LiquidosAndy JhoelNo ratings yet

- Solucionario de Ejercicios Seguridad IndustrialDocument8 pagesSolucionario de Ejercicios Seguridad IndustrialBRAYAN PABLO TENORIO ROJASNo ratings yet

- Desventajas Del Sistema ToberaDocument1 pageDesventajas Del Sistema ToberaVeronica Heredia RamirezNo ratings yet

- Evaporador de Simple EfectoDocument3 pagesEvaporador de Simple EfectoSebastian MartinezNo ratings yet

- Trabajo1 Simulink PDFDocument11 pagesTrabajo1 Simulink PDFEnrique Monzón50% (2)

- PFR ODE45.en - Es PDFDocument4 pagesPFR ODE45.en - Es PDFMAYCON MOISES CAJIA QUISPENo ratings yet

- Destilación Por Arrastre de Vapor y Torres de RefrigeraciónDocument11 pagesDestilación Por Arrastre de Vapor y Torres de RefrigeraciónJoseNo ratings yet

- TrabajoDocument4 pagesTrabajoIsaac Israel Talavera BlandonNo ratings yet

- EVAPORADORESDocument10 pagesEVAPORADORESAnthony Tapia CoariNo ratings yet

- Oscilaciones ForzadasDocument5 pagesOscilaciones ForzadasjomenkNo ratings yet

- Informe Lab Refrigeracion #1 UtsDocument3 pagesInforme Lab Refrigeracion #1 UtsAndrew Archis50% (2)

- El Proceso Catalítico Es Aquel Donde en Un Reacción Interviene Un Reactivo o MásDocument24 pagesEl Proceso Catalítico Es Aquel Donde en Un Reacción Interviene Un Reactivo o MásMar Silver LionNo ratings yet

- Controladores 2Document87 pagesControladores 2lindafioNo ratings yet

- Tarea 1 (Tolva de Doble Compuerta) Controles Electrico IIDocument12 pagesTarea 1 (Tolva de Doble Compuerta) Controles Electrico IIOmar SantosNo ratings yet

- Taller 9Document5 pagesTaller 9Nancy ACNo ratings yet

- Visita planta producción Vinilit PVCDocument4 pagesVisita planta producción Vinilit PVCnicolasNo ratings yet

- Proceso de Produccion Bolsas PlasticasDocument7 pagesProceso de Produccion Bolsas Plasticasandyzua100% (1)

- Flujo Del Proceso Productivo y Escalas de ProduccionDocument8 pagesFlujo Del Proceso Productivo y Escalas de ProduccionYonny J Linares ANo ratings yet

- Diagrama de GantDocument1 pageDiagrama de GantGustavo Torres GarciaNo ratings yet

- Informe de Recursos Sobreasignados Desde Uso de Recursos PDFDocument2 pagesInforme de Recursos Sobreasignados Desde Uso de Recursos PDFJorge AtauNo ratings yet

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Proyecto de Aprendizaje NºDocument7 pagesProyecto de Aprendizaje NºGustavo Torres GarciaNo ratings yet

- Procedimiento Uso de ExtintoresDocument9 pagesProcedimiento Uso de ExtintoresGustavo Torres Garcia100% (1)

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Informe de Recursos Sobreasignados Desde Uso de Recursos PDFDocument2 pagesInforme de Recursos Sobreasignados Desde Uso de Recursos PDFJorge AtauNo ratings yet

- Visualizacion de Recursos Desde Organizador de EquiposDocument1 pageVisualizacion de Recursos Desde Organizador de EquiposJorge AtauNo ratings yet

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- Memoria Descriptiva Extintores v2Document9 pagesMemoria Descriptiva Extintores v2Gustavo Torres Garcia100% (1)

- Afiches Señales InformativasDocument1 pageAfiches Señales InformativasWilfredo Alegre100% (1)

- A3 EstructurasDocument16 pagesA3 Estructurassantoyo moraNo ratings yet

- Estructura Paso PuenteDocument12 pagesEstructura Paso PuenteGustavo Torres GarciaNo ratings yet

- A3 EstructurasDocument16 pagesA3 Estructurassantoyo moraNo ratings yet

- Estructura Paso PuenteDocument12 pagesEstructura Paso PuenteGustavo Torres GarciaNo ratings yet

- Estructura MetalicaDocument12 pagesEstructura MetalicaGustavo Torres GarciaNo ratings yet

- Estructura MetalicaDocument12 pagesEstructura MetalicaGustavo Torres GarciaNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- A3 EstructurasDocument16 pagesA3 Estructurassantoyo moraNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- A3 EstructurasDocument16 pagesA3 Estructurassantoyo moraNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- Presupuesto para mejorar el servicio educativo del Colegio Maynas en IquitosDocument16 pagesPresupuesto para mejorar el servicio educativo del Colegio Maynas en IquitosOskar VelaNo ratings yet

- REFRIGERACION y AIRE ACDocument6 pagesREFRIGERACION y AIRE ACGustavo Torres GarciaNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- Refrigeración y AC: Principios y ClasificaciónDocument6 pagesRefrigeración y AC: Principios y ClasificaciónGustavo Torres GarciaNo ratings yet

- Cámara de ComercioDocument1 pageCámara de ComercioErmely HernandezNo ratings yet

- Cómo funciona Kanban y sus principales característicasDocument26 pagesCómo funciona Kanban y sus principales característicasjav2014a2No ratings yet

- Constitución y requisitos de las sociedades anónimasDocument3 pagesConstitución y requisitos de las sociedades anónimasMarcos Campos100% (1)

- Estados financieros EEFF y su importanciaDocument10 pagesEstados financieros EEFF y su importanciaBrayam J V. CanalesNo ratings yet

- Control de Costos Taller 5Document20 pagesControl de Costos Taller 5Angel Sanchez40% (5)

- Actividad No 1.3Document3 pagesActividad No 1.3ARIANNA LISETH CORDOBA MARTINEZNo ratings yet

- C17ed2 LOGUINDocument271 pagesC17ed2 LOGUINDeisy MartinezZNo ratings yet

- 6.5 LegislacionDocument10 pages6.5 LegislacionAbel de DiosNo ratings yet

- Covenin, Fondonorma y SencamerDocument4 pagesCovenin, Fondonorma y SencamerStephanie AntiaNo ratings yet

- Resumen de costos de importación con detalle de conceptos y cálculos de IVA y arancelDocument2 pagesResumen de costos de importación con detalle de conceptos y cálculos de IVA y arancelMafeAlvarado100% (1)

- Biografia de Jose Maria EgurenDocument8 pagesBiografia de Jose Maria EgurenKarol Michelle Bravo BorjasNo ratings yet

- Constancia de Inscripcion AFIP CONCRET NOR SADocument2 pagesConstancia de Inscripcion AFIP CONCRET NOR SAlukeliosNo ratings yet

- Casos Prácticos de IvaDocument4 pagesCasos Prácticos de IvaEduardo GordilloNo ratings yet

- Excepciones Frente A La Acción Cambiaria. Falta de Entrega Del Título o Entrega Sin Intención de Hacerlo NegociableDocument2 pagesExcepciones Frente A La Acción Cambiaria. Falta de Entrega Del Título o Entrega Sin Intención de Hacerlo Negociablejosecuello1956100% (1)

- Monografia Acuario SacDocument7 pagesMonografia Acuario SacWaldo FrankNo ratings yet

- Constitucion de AsociacionesDocument9 pagesConstitucion de AsociacionesarturNo ratings yet

- Proceso integral actividad comercial 2016-17Document35 pagesProceso integral actividad comercial 2016-17Miriam Rb0% (1)

- FinanzasDocument58 pagesFinanzasfabianNo ratings yet

- CV Darwin Vargas SantosDocument5 pagesCV Darwin Vargas Santosdarwin_vargasNo ratings yet

- Ejercicios-Resueltos Libro de EDODocument26 pagesEjercicios-Resueltos Libro de EDODiegoDeLaPortilla100% (1)

- Estados financieros claves empresaDocument3 pagesEstados financieros claves empresaAlexa NuñezNo ratings yet

- 2 Analisis Preliminares de Riesgo (Apr)Document6 pages2 Analisis Preliminares de Riesgo (Apr)M Roberto ArancibiaNo ratings yet

- Ensayo Planeacion EstrategicaDocument7 pagesEnsayo Planeacion EstrategicamaritzaNo ratings yet

- Crédito de Vivienda Banco Caja SocialDocument2 pagesCrédito de Vivienda Banco Caja SocialEdgar QuinteroNo ratings yet

- Libro DiarioDocument6 pagesLibro Diariobebipoetisa100% (1)