Professional Documents

Culture Documents

Plan de Producción Industria de Papel

Uploaded by

BONNIELY CONTRERAS0 ratings0% found this document useful (0 votes)

113 views5 pagesplan de producción, proceso de producción de papel

Original Title

Plan de Producción Industria de papel

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentplan de producción, proceso de producción de papel

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

113 views5 pagesPlan de Producción Industria de Papel

Uploaded by

BONNIELY CONTRERASplan de producción, proceso de producción de papel

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 5

UNIVERSIDAD “FERMIN TORO”

VICERECTORADO ACADEMICO

FACULTAD DE CIENCIAS ECONOMICAS Y SOCIALES

ESCUELA DE RRII

Bonniely Contreras,

C.I. 19.284.060

CABUDARE, 10 DE MARZO DE 2018

TÍTULO

Industrias de Papel Contrald, C,A.

OBJETIVO DE LA PRODUCCIÓN

Industrias de Papel Contrald, C, A. será constituida como empresa para la producción

de papel, pasta de papel, celulosa y productos necesarios para satisfacer la demanda

nacional interna, pulpa blanca, entre otros. Además de ello, pretende garantizar la agregación

de valor a la materia prima madera, mediante la

producción de pulpa y papel y subproductos químicos derivados del

proceso.

ESPECIFICACIONES DEL PRODUCTO DEMANDADO POR EL MERCADO

Además de la celulosa, la fibra procedente de la madera con la que se fabrica el papel,

básicamente la demanda del producto presenta lo siguiente:

Papeles gráficos (papel prensa para periódicos, papeles para la edición de libros,

folios, sobres, carpetas, cuadernos).

Papeles para envases y embalajes (para cajas de cartón ondulado, cajas de cartón

estucado, bolsas, sacos)

Papeles higiénicos y sanitarios (papel higiénico, toallitas, pañuelos, papel de cocina,

servilletas)

Papeles especiales (papeles de seguridad, papel filtro, papel decorativo, papel

autoadhesivo, papel metalizado…).

DESCRIPCIÓN DEL PROCESO PRODUCTIVO Y REQUERIMIENTO DE

MATERIAS PRIMAS, INSUMOS, MAQUINARIAS Y HERRAMIENTAS

Producción de pasta a partir de fibras recuperadas.

1. La primera etapa de producción combina una cantidad determinada de diarios y

revistas, una solución de jabón de ácido graso y un gran volumen de agua caliente,

que se hace rotar dentro de un tanque para la elaboración de una solución. Con esta

acción se desprenden las fibras y se inicia el proceso de destintado, al deshacerse la

unión entre la tinta y las fibras. La pasta se limpia ahora en un proceso de lavado de

múltiples etapas que extrae sistemáticamente más del 99% de la tinta adherida a las

fibras. El jabón de ácido graso se agrega en un recipiente de gran tamaño con agua

caliente y la pasta “sucia”.

2. Máquina de papel con Gap Former. Entre los últimos avances en tecnología

papelera se incluye la producción de sistemas Gap Former, utilizados en máquinas de

papel de alta velocidad. Esta tecnología extrae la pasta suspendida de la caja de

admisión y la inyecta mediante boquillas individuales en todo el ancho de la máquina

de papel, directamente entre las dos telas. Ello permite el drenaje simultáneo de

ambos lados, propiciando una estructura más uniforme en la formación de la hoja.

3. Sección de prensado. Una vez formada la hoja de papel, la eliminación del agua

continúa en la sección de prensado de la máquina de papel. La hoja de papel, todavía

con un alto contenido de agua, atraviesa una serie de grandes rodillos de acero que la

comprimen, expulsando así una mayor cantidad de agua. La hoja de papel se sujeta a

modo de “sándwich” entre capas de fieltro absorbente al pasar por entre los rodillos.

El fieltro actúa como un papel secante en la absorción de agua, mientras que unas

cajas de vacío extraen el agua de los fieltros antes de volver a encontrarse con la hoja

de papel. Al final de la sección de prensado, el grado de sequedad se sitúa sobre el

40-50%. La hoja de papel ya puede sostenerse por sí misma.

4. Sección de secado. Para fijar el grado final de humedad del papel se elimina más

cantidad de agua por evaporación. La sección de secado consta de una serie de

cilindros calentados mediante vapor sobre los que pasa la hoja de papel. Los cilindros

se disponen de modo que contactan primero con un lado del papel y luego con el otro

para garantizar su homogénea deshidratación.

5. Estucado. En la producción de papel que requiera una mayor calidad y blancura,

durabilidad prolongada e imprimabilidad superior, se puede añadir una capa de estuco

al papel base producido. La capa de estuco se compone principalmente de caolín

(arcilla) y carbonato cálcico (CaCo3 ). Se necesitan aglutinantes para garantizar que

el material fino y polvoriento del caolín y el carbonato cálcico se adhieran al papel

base formando una capa cohesionada.

6. Satinado. El papel se satina para proporcionarle su acabado final. La función de la

calandra consiste en corregir las pequeñas anomalías en la estructura del papel y

aportar a éste el acabado final. En el papel estucado, la calandra pule la superficie

estucada para proveer una suavidad y un brillo de acabado conforme a la

especificación requerida. En el papel supercalandrado (SC), el mismo caolín y

carbonato cálcico utilizado en la fabricación del estuco se integra con la pasta en la

fase de mezcla (la masa), antes de su llegada a la caja de admisión de la máquina de

papel. Durante la formación de la hoja de papel, estos minerales se distribuyen por

toda la estructura del papel, trasladándose una cantidad superior hacia las capas

exteriores del papel. Estos minerales, junto con la fibra de la superficie del papel, se

“plastifican y orientan” en una estructura consolidada mediante presión y calor. El

resultado es una superficie de papel uniforme y brillante, adecuada para impresión en

rotativas tanto offset como en huecograbado.

7. Corte y bobinado. Tras el control final del papel mediante análisis en laboratorio, el

papel aprobado va a parar a la bobinadora, independientemente de la calidad

producida, en forma de bobina jumbo o tambor. Ahora el papel debe cortarse y

enrollarse de acuerdo con las exigencias del cliente final. Se utilizan programas

informáticos para planificar el corte de una bobina a fin de incrementar al máximo el

papel disponible, con una mínima pérdida en los bordes de la bobina.

8. Control de proceso. En cada etapa de la fabricación de la pasta y el papel, operarios

altamente cualificados aplican un estricto control. Aparte de la experiencia técnica de

estos trabajadores, unos sofisticados sistemas informáticos de control supervisan y

ajustan los parámetros críticos de cada fase del proceso de fabricación. Ello cuenta

con el respaldo de unos sistemas analíticos de laboratorio, que ejercen una función de

“doble comprobación” de los sistemas de control en línea. Todos estos mecanismos

garantizan que el papel producido cumpla siempre con las especificaciones técnicas

propias de cada calidad específica y ofrezca un rendimiento óptimo en todos los

procesos de impresión apropiados para tal calidad.

DESCRIPCIÓN DE LA TECNOLOGÍA, RENDIMIENTO Y PRODUCCIÓN

Toda la tecnología que se utilizará en el proceso de obtención de pulpa y papel es de

última generación y está diseñada con las mejores tecnologías disponibles (bat Best available

techniques) según el convenio de Estocolmo sobre contaminantes orgánicos persistentes

(cops).

Como Industrias de Papel Contrald, C, A posee aserraderos y fábricas de pasta y

papel, además de fabricar biocombustibles derivados de los bosques, se crea un sistema que

interactúa de forma eficaz. Todo tipo de madera se aprovecha, así como todas las partes del

árbol. Los procesos de fabricación utilizados son eficaces. Las pérdidas de madera son

mínimas. Las astillas de los aserraderos se convierten en materia prima para la fábrica de

pasta, mientras que la corteza y las virutas se utilizan como combustible. Los productos

residuales de las fábricas de pasta, principalmente cortezas y líquidos, también se convierten

en combustible y satisfacen una gran parte de los requisitos energéticos propios de la fábrica.

DIAGRAMA DE FLUJO DEL PROCESO

COSTOS ESTIMADOS DE PRODUCCIÓN

…

PERSONAL ENCARGADO DE LA PRODUCCIÓN

Gerente de Producción, quien deberá planear, organizar, dirigir y controlar el

desarrollo de las actividades productivas, técnico administrativas, financieras y

presupuestales; coordinar, gestionar y supervisar el apoyo técnico financiero, entre

otros.

Jefe de producción, quien deberá controlar toda la producción verificando en cada

área el trabajo y los materiales adecuados para logra producir bienes de acuerdo con

los planes de producción con niveles de máxima calidad, utilizando con eficiencia los

recursos asignados, evitando desperdicios y costos elevados.

Operario de máquinas, es la persona que se encarga de recibir y enviar los productos

en proceso, según sea el ciclo del procedimiento mencionado en el flujograma,

tomando en cuenta el manejo adecuado de las piezas y las medidas a controlar para

cada área por el control de calidad, lista y código de materiales que se utilizarán en el

proceso productivo.

Ayudante de producción, quien se encarga de manejar materiales e insumos

adecuadamente según la orden de producción a desarrollar, entregando cantidades

exactas de materiales a las distintas áreas.

You might also like

- El Proceso de Producción de Papel HigiénicoDocument11 pagesEl Proceso de Producción de Papel HigiénicoYanibel Altagracia DE Espinal75% (4)

- Plan de Producción para Una Industria de Papel y CelulosaDocument18 pagesPlan de Producción para Una Industria de Papel y CelulosaJEYBEL LOPEZNo ratings yet

- Industrial Papelera Atlas SDocument10 pagesIndustrial Papelera Atlas SReyner GarciaNo ratings yet

- Plan de Produccion CartonDocument14 pagesPlan de Produccion CartonMayuNo ratings yet

- Examen AdministraciónDocument11 pagesExamen AdministraciónEduardo JDNo ratings yet

- Papel Higienco PROCESODocument9 pagesPapel Higienco PROCESOJhoselin OrihuelaNo ratings yet

- Estudio de Impacto AmbientalDocument9 pagesEstudio de Impacto AmbientalLuis OspinoNo ratings yet

- Tratado de Criminalistica - Capitulo 1 - Tomo 1Document49 pagesTratado de Criminalistica - Capitulo 1 - Tomo 1marisolcollazoNo ratings yet

- Definiciones de Industria PapeleraDocument5 pagesDefiniciones de Industria Papeleramynor8josh8juarezNo ratings yet

- Producción de pasta y papelDocument30 pagesProducción de pasta y papelVictor Mamuel GarciaNo ratings yet

- Procesos Industriales PapelDocument36 pagesProcesos Industriales PapelWalter PelaezNo ratings yet

- Paz Del RioDocument2 pagesPaz Del RiopaoladiiazNo ratings yet

- Auditoria de ResiduosDocument12 pagesAuditoria de ResiduosAlex Albaro Arias Alcocer100% (1)

- Bagazo caña azúcar papelDocument3 pagesBagazo caña azúcar papelMari PazNo ratings yet

- Informe Plan de Produccion Mac PapelDocument9 pagesInforme Plan de Produccion Mac PapelMichell RoxanaNo ratings yet

- Carvajal Pulpa y PapelDocument7 pagesCarvajal Pulpa y PapelJuan Camilo Sendoya V50% (2)

- Fabricación papel procesoDocument4 pagesFabricación papel procesoAlvady VequiNo ratings yet

- Tecnología IndustrialDocument36 pagesTecnología IndustrialsamuelNo ratings yet

- Producción papel Berazategui líder mercadoDocument3 pagesProducción papel Berazategui líder mercadoFacundo FrescoNo ratings yet

- S02.s2-Material Industrias Ligeras - La Industria PapeleraDocument30 pagesS02.s2-Material Industrias Ligeras - La Industria PapeleraMiller Carhuancho FloresNo ratings yet

- Proceso de Fabricación de Papel 4pDocument4 pagesProceso de Fabricación de Papel 4pLautaro Ferrada Q.No ratings yet

- Papel DiarioDocument12 pagesPapel DiarioNelsonNo ratings yet

- Trabajo Final Tecnologia Industrial 3Document32 pagesTrabajo Final Tecnologia Industrial 3Alejandro Pleitez MolinaNo ratings yet

- Proceso de producción de papel higiénico en SueciaDocument11 pagesProceso de producción de papel higiénico en SueciaFrancisco CastroNo ratings yet

- 3 Informe TrupalDocument10 pages3 Informe TrupalMicky Lorel LorelNo ratings yet

- Tesis ListaDocument119 pagesTesis ListaJose HernándezNo ratings yet

- Panasa EnsayoDocument10 pagesPanasa EnsayoKevin ZhunioNo ratings yet

- Trupal SDocument6 pagesTrupal S4r3sdNo ratings yet

- Reciclaje de Papel (Canastas)Document13 pagesReciclaje de Papel (Canastas)Carlos GBNo ratings yet

- Fabricación de Papel Bond en La Industria de La Pulpa y PapelDocument9 pagesFabricación de Papel Bond en La Industria de La Pulpa y PapelJoseph Mejia LaosNo ratings yet

- Trabaj Final Optativa II (Alex Palomares)Document11 pagesTrabaj Final Optativa II (Alex Palomares)Adriana MorganNo ratings yet

- Perfil de PROYECTODocument13 pagesPerfil de PROYECTODenys AlanyaNo ratings yet

- Eia II - PapelDocument9 pagesEia II - PapelOsvaldo FiorenzaNo ratings yet

- Diseño de Planta Expo MañanaDocument7 pagesDiseño de Planta Expo MañanaRosario GeorjinaNo ratings yet

- Fabricación Del Pape1Document4 pagesFabricación Del Pape1belenNo ratings yet

- Diseño de planta para producción de láminas de cartón prensado de 2mmDocument53 pagesDiseño de planta para producción de láminas de cartón prensado de 2mmGianpool ArandaNo ratings yet

- Jorge Roberto Huerta SalcedoDocument15 pagesJorge Roberto Huerta SalcedoRoberto SalcedoNo ratings yet

- 13 Carton Corrugado ModificadoDocument7 pages13 Carton Corrugado ModificadosapirucoNo ratings yet

- CV Amilcar Huanca FebDocument13 pagesCV Amilcar Huanca FebAkqjajNo ratings yet

- Ficha Papel y CartónDocument0 pagesFicha Papel y CartónMaria Elena Quispe TaypeNo ratings yet

- Papel higiénico biodegradable ECOLOGICDocument12 pagesPapel higiénico biodegradable ECOLOGICErika AndradesNo ratings yet

- Tesis ListaDocument118 pagesTesis ListaEduardo Guido100% (1)

- Papel y CartónDocument8 pagesPapel y CartónCollado LucianaNo ratings yet

- Plan de Producción Elaboracion de Bolsas PlasticasDocument11 pagesPlan de Producción Elaboracion de Bolsas Plasticas42081471% (7)

- Carton CorrugadoDocument23 pagesCarton CorrugadoWilmer PirazanNo ratings yet

- Que Es El CartonDocument7 pagesQue Es El CartonLenny Josue Flores GarciaNo ratings yet

- Industria Del Papel y La CelulosaDocument3 pagesIndustria Del Papel y La CelulosaDario OñaNo ratings yet

- Materiales CelulósicosDocument5 pagesMateriales CelulósicosZhonna XaferdNo ratings yet

- Control 1aDocument5 pagesControl 1aChilenoNo ratings yet

- Proceso Productivo Del PapelDocument22 pagesProceso Productivo Del PapelRaul AriasNo ratings yet

- Evidencia 7"plan de Manejo Ambiental (PMA) "Document7 pagesEvidencia 7"plan de Manejo Ambiental (PMA) "Oskar Sandoval A/NNo ratings yet

- Industria CartoneraDocument6 pagesIndustria CartonerahenryNo ratings yet

- TFG I 746Document416 pagesTFG I 746Gabi MontoyaNo ratings yet

- Produccion de CartonDocument70 pagesProduccion de CartonJulio Cesar Cordova GilNo ratings yet

- Estudio Tecnico Proyecto-2Document14 pagesEstudio Tecnico Proyecto-2Sandra Milena Garzon MeloNo ratings yet

- Conversion Del PapelDocument35 pagesConversion Del PapelStalinRuizPinedoNo ratings yet

- Resumen ProyectoDocument7 pagesResumen ProyectoJuan PeleNo ratings yet

- Metrología - Control 5Document6 pagesMetrología - Control 5Rolito Patinaje ArtísticoNo ratings yet

- Tubería de 30 X-42 PSL 1, 264.87 lb/pie DRIL-QUIP S60/MTDocument1 pageTubería de 30 X-42 PSL 1, 264.87 lb/pie DRIL-QUIP S60/MTGarcia MarinNo ratings yet

- Caracterización de Una Hojade Resorte Tipo BallestaDocument9 pagesCaracterización de Una Hojade Resorte Tipo BallestaAlexander AlulemaNo ratings yet

- TEST of Ciencias Naturales 2021Document4 pagesTEST of Ciencias Naturales 2021Magdalena CuevasNo ratings yet

- Diseno de Columnas BiaxialesDocument34 pagesDiseno de Columnas BiaxialesRocioDennisAToctoNo ratings yet

- Ejercicio 7.14Document13 pagesEjercicio 7.14lolaNo ratings yet

- Catalogo de Alimentaciones Desnudas de Cobre - Sistema 210 Alambre de Cobre TensadoDocument6 pagesCatalogo de Alimentaciones Desnudas de Cobre - Sistema 210 Alambre de Cobre TensadoVictor HaraujoNo ratings yet

- Palas de Aerogenerador Version 28Document58 pagesPalas de Aerogenerador Version 28arturo14051984100% (1)

- Ficha Seguridad Acrilico AutopolimerizableDocument5 pagesFicha Seguridad Acrilico AutopolimerizableGustavo Alonso BerettaNo ratings yet

- C. Ficha Tecnica Pegatanke Transparente Componente 1Document5 pagesC. Ficha Tecnica Pegatanke Transparente Componente 1Rudy Risco0% (1)

- ABLANDAMIENTO DE AGUAS CON CAL-CARBONATODocument6 pagesABLANDAMIENTO DE AGUAS CON CAL-CARBONATOValeria BenalcazarNo ratings yet

- Catalogo Suimtec 2020Document21 pagesCatalogo Suimtec 2020Natlia GomezNo ratings yet

- Marco TeóricoDocument30 pagesMarco TeóricoMario Avalos SalazarNo ratings yet

- Calidad Del Agua en MinaDocument11 pagesCalidad Del Agua en MinaAgust Gomez SNo ratings yet

- Accesorios de moda: materiales y herramientasDocument30 pagesAccesorios de moda: materiales y herramientasRodrigoNo ratings yet

- Problemas ElasticidadDocument6 pagesProblemas ElasticidadSofía MolinaNo ratings yet

- Catalogo Tecnico Alumet ElectrogasDocument8 pagesCatalogo Tecnico Alumet ElectrogasErnesto HoffmannNo ratings yet

- Contaminantes Orgánicos e InorgánicosDocument16 pagesContaminantes Orgánicos e InorgánicosERMELY HUAMANNo ratings yet

- Seguridad Industrial de La Sustancia Permanganato de PotasioDocument8 pagesSeguridad Industrial de La Sustancia Permanganato de PotasioMARIANANo ratings yet

- 07 TERMOQUIMICA v2010Document6 pages07 TERMOQUIMICA v2010Matías DiazNo ratings yet

- Guia de Problemas de Disoluciones para ResolverDocument3 pagesGuia de Problemas de Disoluciones para ResolverYuramaNo ratings yet

- Explosivos PDFDocument324 pagesExplosivos PDFElio AcchaNo ratings yet

- Resumen - EpitermalesDocument3 pagesResumen - EpitermalescamilaNo ratings yet

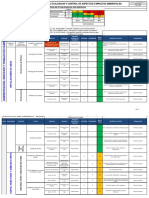

- Matriz Iaas-2023Document3 pagesMatriz Iaas-2023Marigryz OrtizNo ratings yet

- Producción de Sales en MéxicoDocument3 pagesProducción de Sales en MéxicoYoss :3No ratings yet

- Noriega Ainsworth Resistencia Desgaste Abarsivo Recargues Duros Electrodos 5% Feti FevDocument99 pagesNoriega Ainsworth Resistencia Desgaste Abarsivo Recargues Duros Electrodos 5% Feti FevneycepedaNo ratings yet

- Pro-Prp-011 Remocion de Obras de Drenaje SuperficialDocument8 pagesPro-Prp-011 Remocion de Obras de Drenaje SuperficialAnonymous uoKbhUFRNo ratings yet

- Calibre Conductores AplicacionesDocument19 pagesCalibre Conductores AplicacionesGhelber RamirezNo ratings yet

- Ejercicios Fisica 2 Primer ParcialDocument13 pagesEjercicios Fisica 2 Primer ParcialAny MendezNo ratings yet

- INATEC Soldadura. Desglose Primer Embarque PDFDocument3 pagesINATEC Soldadura. Desglose Primer Embarque PDFWilliam RomeroNo ratings yet

- No MetDocument7 pagesNo MetJenny Huaycañe LópezNo ratings yet