Professional Documents

Culture Documents

Pro de Amalgamacion

Uploaded by

Juan Carlos Ramos CentenoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pro de Amalgamacion

Uploaded by

Juan Carlos Ramos CentenoCopyright:

Available Formats

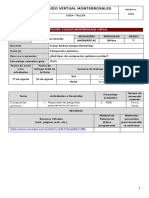

OPTIMIZACIÓN DEL PROCESO DE AMALGAMACIÓN CON

TECNOLOGÍAS APROPIADAS PARA MEJORAR LA

RECUPERACIÓN DE ORO Y DISMINUIR LAS EMISIONES DE

MERCURIO

Freddy Pantoja Timaran, Ph.D.*

Gabriel Pantoja Barrios

Jorge Iván Londoño, M.Sc.

fpantoja@computronix.com.co

Colombia

1. Introducción

La técnica de la amalgamación se utiliza aún con profusión en la explotación del oro a

pequeña escala, especialmente en países en vía de desarrollo de zonas tropicales del

mundo debido a su sencillez y razonable eficacia, pero sobre todo, por la poca inversión

de capital.

En el proceso de amalgamación, el oro es atrapado por el mercurio en el seno de una

pulpa acuosa para formar una sustancia altamente viscosa y de color blanco brillante,

denominada amalgama. La recuperación final del metal precioso se realiza mediante un

fuerte calentamiento de la aleación (evaporación del mercurio) o la utilización de ácido

nítrico (disolución del mercurio).

Para que el oro se amalgame tiene que estar en contacto con el mercurio, por lo que el

oro incluido en otras sustancias (como por ejemplo sulfuros y cuarzo) no puede ser

extraído hasta que se logre una molienda tal que libere las partículas metálicas y permita

su contacto con el mercurio. Se amalgaman el oro y algunos minerales del mismo que son

aleaciones de oro con otros metales como electrum, propecita, amalgama natural, pero no

se amalgaman otros minerales de oro, especialmente en compuestos con telurium como

pueden ser la silvanita y la calaverita (Vitores, 1990).

La utilización inadecuada del mercurio en estas explotaciones conduce a la producción de

altas pérdidas, tanto en forma de mercurio elemental durante el beneficio del mineral,

como en forma de gas (vapor de mercurio) y compuestos inorgánicos durante la

separación oro-mercurio. Por estas causas, en la minería del suroccidente de Colombia

se pueden emitir entre 3 kg a 10 kg de mercurio por un kilogramo de oro producido. Como

valor medio se puede tomar 5 kg de Hg por 1 kg de Au obtenido (5). Otra parte importante

y común para todas las pequeñas minas de oro en esta región es el bajo nivel de

recuperación del metal precioso, no mayor al 60 %, a causa de la deficiente aplicación de

la amalgamación.

*

Cada uno de los autores pertenece respectivamente a: Universidad de Nariño; Universidad del

Valle e INGEOMINAS. El Profesor Freddy Pantoja es actualmente miembro de la Red CYTED por

la Minería Responsable, RESPOMIN.

Boletín RESPOMIN Nº2, diciembre de 2007 1

Los riesgos sobre la salud humana y el medio ambiente no son tenidos en cuenta por la

población minera que ignora los daños que puede ocasionar un mal manejo del mercurio.

La exposición a esta sustancia no se limita a los trabajadores, sino que se extiende a sus

familiares, ya que en muchos casos los mineros y los comerciantes destilan la amalgama

en la cocina o en el patio de sus casas (Pantoja, 1999) (Wotruba, 1998). El mercurio, una

vez absorbido por el hombre pasa al torrente circulatorio y atraviesa fácilmente las

membranas celulares y se acumula en el hígado, intestinos, riñones, tejido nervioso y

vísceras en general (MAYASA, 1994). La exposición crónica al mercurio produce la

famosa enfermedad profesional conocida con el nombre de mercurialismo o hidrargirismo.

En el medio ambiente, el mercurio emitido por la minería aurífera se acumula

principalmente en forma de mercurio metálico (Hg°) y compuestos de Hg+ y Hg++ como

sucede con el nitrato de mercurio producido en la separación química de la amalgama, en

los sedimentos de los ríos y suelos, donde por la acción bacteriana y bajo ciertas

condiciones, se puede convertir en mercurio orgánico, especialmente metilmercurio

(WHO, 1990). Esta forma de mercurio de gran toxicidad para el ser humano puede

acumularse en los organismos acuáticos y pasar al hombre, por ejemplo, al consumir

pescado contaminado.

Sin embargo, la preocupación más urgente esta relacionada con la salud de los mineros y

sus familias por estar expuestos permanentemente al mercurio. En este sentido, las

situaciones de mayor peligrosidad (y en las que el mercurio puede fácilmente penetrar en

las personas) que se han registrado en todas las explotaciones de minería del oro en

pequeña escala son (Pantoja, 1999):

a) La exposición a los vapores de mercurio metálico durante el procesamiento de la

amalgama a fuego abierto (“quema de la amalgama”).

b) La manipulación del mercurio metálico y la amalgama sin ninguna protección durante

las diferentes etapas del proceso.

No obstante lo anterior, la amalgamación en un futuro próximo seguirá siendo el método

preferido y aplicado en la pequeña minería aurífera. Por todo ello, el objetivo principal de

esta investigación fue diseñar, construir y evaluar diversas tecnologías apropiadas de fácil

operación, bajo costo y de manufactura local. Igualmente, fue necesario contemplar

conjuntamente el incremento de la recuperación del oro y las pérdidas de mercurio, en el

sentido de que su reducción no debe ir en detrimento de la producción de metal precioso.

Este hecho es muy significativo para los pequeños mineros que se decidan participar en

un proyecto destinado a minimizar las emisiones de mercurio ya que si no encuentran

nada más que una disminución de sus ingresos no lo harán, pues para ellos, los efectos

de la contaminación al no ser inmediatos, carecen de importancia. Estos equipos pueden

ser construidos y operados por los mismos mineros.

En los diferentes estudios realizados, se utilizaron minerales de tipo filoniano provenientes

de las minas de oro a pequeña escala “El Retiro” y “La Nueva Esparta”, localizadas en

Ginebra, Valle del Cauca y Sotomayor, Nariño. En la primera fase de cada estudio, se

realizo una caracterización general de las muestras mediante diferentes técnicas

mineralógicas y petrográficas.

Los principales estudios realizados, a nivel laboratorio, con el fin de optimizar el proceso

de amalgamación fueron los siguientes:

Boletín RESPOMIN Nº2, diciembre de 2007 2

- Ensayos de activación de mercurio por electrólisis en un equipo denominado “Kit de

Activación de Mercurio”.

- Pruebas con la técnica de “Barril Amalgamador”.

- Pruebas de amalgamación en sistema de agitación tipo “Shaker”.

Previamente a la realización de los anteriores ensayos y pruebas, se realizaron estudios

de molienda y concentración gravimétrica por flotación y mesa de concentración tipo

Wilfley.

Las principales variables objeto de estudio fueron la acción del mercurio activado

electrolíticamente, la concentración previa del mineral a procesar, la proporción de

mercurio/mineral, el tiempo óptimo de amalgamación, un lavado previo del material a

amalgamar, entre otras. Como resultados finales, se obtuvieron altos niveles de

recuperación de oro superiores al 90 % y bajas pérdidas de mercurio de algunos gramos

por kilogramo de oro producido (Pantoja, 1999).

Todos los equipos, productos y utensilios utilizados para el tratamiento del mineral, hasta

la obtención del oro, se eligieron de forma que han sido apropiados, sencillos, de bajo

costo y buena disponibilidad por parte de los pequeños mineros, para que la investigación

permita obtener unos resultados que se puedan considerar extrapolables a la minería real.

Por lo tanto, el conocimiento alcanzado y la metodología aplicada en esta investigación se

están replicando, a través de “Modelos Demostrativos”, en minas de oro de veta en

Nariño, Colombia y países vecinos como Ecuador y Perú con el apoyo de la Oficina

Regional de Ciencia para América Latina y el Caribe de la Organización de Naciones

Unidas para la Educación, la Ciencia y la Cultura-UNESCO, Programa Iberoamericano de

Ciencia y Tecnología para el Desarrollo-CYTED; Ministerio de Ambiente, Vivienda y

Desarrollo Territorial-MAVDT; Corporación Autónoma Regional de Nariño-

CORPONARIÑO; Instituto de Minería y Geología-INGEOMINAS; entre otras instituciones

extranjeras y nacionales.

2. Parte Experimental

Para el estudio experimental sobre la recuperación de oro y reducción de las pérdidas de

mercurio se han utilizado muestras de mineral provenientes de la minas de oro “El Retiro”

y “Nueva Esparta”, yacimientos de tipo filoniano, localizados en Valle del Cauca y Nariño,

respectivamente. En la Tabla 1 y 2 se presentan las características principales del mineral

de la minas de oro “El Retiro” y “La Nueva Esparta”.

Tabla 1. Características mineralógicas del mineral de cabeza de la mina de oro “El

Retiro”

TIPO DE MATERIAL PORCENTAJE (%)

Cuarzo 77.24

Clorita 1.13

Biotita 3.76

Pirita 2.98

Galena 0.6

Hematita 7.74

Goethita 6.55

Fuente: INGEOMINAS, 2007

Boletín RESPOMIN Nº2, diciembre de 2007 3

Tabla 2. Características mineralógicas de la mina de oro “Nueva Esparta”

MUESTRA

CARACTERÍSTICA

Veta “La Bruja” Veta “La Gruesa”

Au (g/t) 317,40 44,40

Ag (g/t) 180,10 62,20

SiO2 (%) 83,35 88,35

TiO2 (%) 0,23 0,18

Al2 O3 (%) 3,79 2,57

Fe2 O3 (%) 3,30 2,31

MnO (%) 0,03 0,03

CaO (%) 2,11 1,56

MgO (%) 1,34 0,89

K2 O (%) 0,88 0,59

Na2 0 (%) - -

P2 O5 0,02 0,01

S (%) 1,35 1

Pb (%) 0,19 0,13

Zn (%) 0,17 0,13

Pérdidas en la fusión (%) 4,64 3,50

Todos los análisis de oro de muestras sólidas (mineral bruto, colas y concentrados) se

han realizado por ensayo al fuego y copelación, determinándose el contenido en oro del

botón de metales preciosos, bien por ataque con ácido nítrico (previa incuartación si es

necesario) o espectrofotometría de absorción atómica. Los tenores del mineral de las

mencionadas minas de oro “El Retiro” y “La Nueva Esparta” se presentan en las tablas 3 y

4.

Tabla 3. Tenores de Au y Ag de la mina “Nueva Esparta”

MUESTRA

ELEMENTO Veta “La Bruja” Veta “La Gruesa”

(g/ton) (g/ton)

Au 75.70 80.40

Ag 24.30 19.60

Tabla 4. Tenores de Au y Ag de la mina “El Retiro”

ELEMENTO TENOR (g/ton)

Au 1.33

Ag 24.72

En los ensayos de activación de mercurio se realizaron en un equipo denominado “Kit de

Activación de Mercurio”, cuyo componente principal es una celda de electrolisis (Pantoja

et al., 2006), en la que se vario el voltaje y la concentración de la solución de cloruro de

sodio, Se utilizo el siguiente esquema de variables:

Variables dependientes:

- Diferencia de potencial en la celda. Se manejo a tres niveles: 6, 9 y 12 Voltios.

- Concentración de la solución de cloruro de sodio. Se manejo a tres niveles 8%, 10% y

12%, en peso.

Boletín RESPOMIN Nº2, diciembre de 2007 4

- Duración de la capacidad de amalgamación: Esta variable muestra como disminuye la

capacidad de amalgamación del mercurio activado con el tiempo. Se midió la

capacidad de amalgamación con el mercurio recién activado a t = 0, luego a los 15

minutos y por último a los 60 minutos.

Variables independientes. Capacidad de amalgamación del mercurio activado y es la

cantidad de mercurio que el cobre logro atrapar y se expresa como el porcentaje en peso

que aumento la muestra de cobre.

Variables fijas:

- Tiempo de activación del mercurio. Este es el tiempo que se mantuvo conectada la

celda al correspondiente voltaje y siempre fueron dos minutos.

- Cantidad de mercurio. Para todas las pruebas se utilizo la misma cantidad de mercurio.

- Cantidad de solución salina. Siempre se adiciono solución salina de manera que cubra

completamente el electrodo de la parte superior de la celda.

- Tiempo de contacto entre la muestra de cobre y el mercurio activado. El tiempo de

inmersión de la muestra de cobre siempre fue de 1minuto.

Variables incontrolables:

- Cantidad de impurezas que contenga el mercurio.

- Tamaño y peso de las muestras de cobre

- Secado de las muestras de cobre

En los experimentos se trabajo con dos variables de entrada, cada una a tres niveles lo

que proporciona un diseño de 2 a la 3 (23). De esta manera se realizaron nueve pruebas

por duplicado, para un total de 18 pruebas para cada uno de los tres tiempos de

activación del mercurio. Con los datos del experimento se realizo un análisis de varianza

ANOVA de dos vías. En estas pruebas se realizaron experimentos con los niveles

máximos y mínimos de concentración de solución salina y de voltaje, con los cuales se

determino el tiempo de activación del mercurio, el tiempo de inmersión de la muestra y los

niveles de trabajo de las variables de entrada. En total se realizaron 18 activaciones. De

cada activación se obtuvieron tres muestras de cobre amalgamado correspondientes a los

tiempos t = 0’, t = 15’ y t = 60’, lo que hace un total de 54 muestras de cobre

amalgamadas. Para determinar la capacidad de amalgamación del mercurio activado, en

las diferentes pruebas, se utilizo cobre en lugar de oro.

De esta forma se produce en el mercurio algo de amalgama de sodio, que también

reacciona con el agua para producir hidróxido de sodio e hidrógeno y que en su conjunto

limpian el mercurio, especialmente de los óxidos que contiene su superficie. El mercurio

activo se distingue por su fuerte brillo metálico y porque tiende a formar esferas casi

perfectas cuando se le divide en gotas que coalescen rápidamente entre ellas.

En el estudio realizado con el mineral de la mina “Nueva Esparta”, se realizaron

amalgamaciones mediante la técnica de "Barril Amalgamador", sobre los minerales

naturales, previa molienda adecuada a menos 0,25 mm, y también sobre concentrados de

los mismos, obtenidos por concentración gravimétrica en mesa concentradora tipo Wilfley

y flotación en una celda Denver Sub A de ensayo, con objeto de estudiar la influencia de

estos procesos.

En la técnica de "Barril Amalgamador", el mercurio y el mineral están contenidos dentro de

un recipiente giratorio cerrado, sin fugas de pulpa y sin la intervención directa del

Boletín RESPOMIN Nº2, diciembre de 2007 5

operador. Las principales variables de operación que se tuvieron en cuenta fueron: tiempo

de amalgamación, cantidad de mercurio, calidad de mercurio (normal o activado por

electrólisis) y lavado previo del mineral a amalgamar.

Es necesario anotar que una las medidas que se tuvo en cuenta fue controlar la

producción de mercurio finamente particulado ó “harina de mercurio” (que origina pérdidas

importantes de mercurio por arrastre con el mineral residual ó “colas), durante la molienda

y la amalgamación simultáneamente en el barril, para lo cual las muestras se molieron

previa y separadamente a menos de 2 mm.

La amalgama y el mercurio sobrante son recogidos por decantación y arrastre del estéril

con agua. Seguidamente, se separa la amalgama del mercurio por filtrado manual a

presión por un tejido (retorciendo un trozo de tejido en el que se ha embolsado la muestra

mercurio-amalgama) utilizando guantes de látex y finalmente la separación del oro del

mercurio se realizo por destilación en una pequeña “retorta” artesanal con cierre de rosca,

de las que se están introduciendo entre los pequeños mineros para evitar la destilación en

un recipiente abierto y que permite la recuperación del mercurio de la amalgama.

Para las pruebas con mineral lavado, se somete el mineral a la acción de abundante agua

en el barril con de adición, sosa y detergente, decantando luego el agua de lavado antes

de pasar a la amalgamación con lo que además de la limpieza y eliminación de ciertos

recubrimientos de los granos, se logra trabajar a un pH alcalino que disminuye la

formación de “harina de mercurio” ya que esta se ve favorecida por la presencia de

sulfuros que reaccionan con las pequeñas partículas de mercurio producidas por acción

mecánica, recubriéndolas de una capa de sulfuro de mercurio (HgS) y produciendo

repulsión entre ellas. En un medio alcalino (12) se forma un complejo HgS-2 antes que

HgS que impide el efecto de recubrimiento y repulsión de estas partículas.

Actualmente en la mina “El Retiro”, procesa en su planta de amalgamación en plancha,

390 toneladas de mineral aurífero por mes. Este proceso presenta una eficiencia en la

recuperación de oro del 40%, con emisiones de mercurio en sedimentos de 300g de Hg

por mes (INGEOMINAS, 2007). En el estudio que se realiza actualmente con el mineral

de la mina “El Retiro”, se desea aplicar el proceso de amalgamación en barril, para

aumentar la recuperación de oro en el proceso de beneficio y disminuir las emisiones de

mercurio al ambiente. Con ayuda de los análisis mineralógicos, se logro determinar que

minerales acompañan al oro en el proceso de beneficio, también se determino su grado

de liberación y su tamaño. El tamaño promedio de los granos de oro es de 100 micrones,

se puede decir que el oro presente en el mineral de cabeza del proceso de amalgamación

es bastante grueso y que con una molienda que lleve el mineral por debajo de 250

micrones, se logra la liberación de las partículas de oro.

En primer lugar se tritura el mineral bruto a un diámetro menor de 1.4 mm. Con este

mineral tratado se realizan pruebas de moliendabilidad para reducir el mineral a un

diámetro menor a 250 micrones, esta granulometría es la adecuada para realizar

concentración gravimétrica en mesa de sacudidas tipo Wilfley.

La concentración gravimétrica en mesa se realiza para obtener un concentrado libre de

arcillas y minerales de menor densidad, con esta concentración se obtiene un producto

rico en sulfuros y con un mayor tenor de oro. Con este proceso de concentración, se

busca mejorar el proceso de amalgamación, no solo para disminuir la cantidad de mineral

que entra al proceso, si no también, para aumentar la posibilidad de que las partículas de

Boletín RESPOMIN Nº2, diciembre de 2007 6

oro y de mercurio se junten para formar la amalgama. En la tabla 5, se muestran los

resultados de la concentración gravimétrica.

Tabla 5. Porcentaje de recuperación en la concentración en mesa

Producto Peso (g) Au (g/ton) Cantidad de oro en los productos (%)

Cabeza 18138.00 0.72 100

Concentrados 973.00 11.33 84.4

Colas 17165.00 0.12 15.6

En el proceso de amalgamación en barril, suceden a la vez los procesos de molienda y de

amalgamación, además en el proceso se da la excesiva particulación del mercurio, la que

conlleva a bajas recuperaciones y altas perdidas de mercurio. Por esta razón, se

desarrollo el sistema de amalgamación por agitación en “Shaker”, con el cual se puede

determinar la granulometría inicial adecuada del mineral para el proceso de

amalgamación, ya que en este sistema se da el fenómeno de la amalgamación, sin la

necesidad de reducir el tamaño de las partículas de mineral y de mercurio. La dosificación

de mercurio que se utilizo fue de un 15% en peso con respecto al mineral y el tiempo de

amalgamación fue de 1 hora. En la tabla 6, se muestran las pruebas realizadas con los

diferentes procedimientos de amalgamación.

Tabla 6. Pruebas de amalgamación y tenor de mineral

Au

Tipo de amalgamación

(g /ton)

Amalgamación de mineral bruto en plancha (Planta de beneficio mina “El Retiro”) 1.33

Amalgamación preliminar de concentrados en barril (Laboratorio de Metalurgia

9.67

INGEOMINAS)

Amalgamación de concentrados en “Shaker” (Laboratorio de Metalurgia

11.33

INGEOMINAS)

Amalgamación de mineral bruto en “Shaker” (Laboratorio de Metalurgia INGEOMINAS) 0.60

Después de la amalgamación se procedió a separar la amalgama de la pulpa de mineral y

agua, para lo cual se adapto un embudo de separación. Esta operación se realiza así: la

mezcla de amalgama y pulpa se deja decantar en el embudo de separación durante 15

minutos de forma que la amalgama y los minerales más pesados se sedimenten en el

fondo; después se abre la llave del embudo y se recoge por tandas en un vidrio en forma

de batea y al final se separa el mineral del mercurio con ayuda de un frasco lavador.

La recuperación final de oro en las diferentes pruebas se evaluó cuantificando el oro

extraído en la amalgama y la concentración de oro en las colas de amalgamación, para lo

cual se siguió el siguiente procedimiento: a) se separa en caliente el mercurio de la

amalgama en un tubo de ensayo utilizando una mezcla de acido nítrico y agua; b) una vez

disuelto el mercurio, se retira la mezcla de acido y se disuelve la esponja de oro con agua

Boletín RESPOMIN Nº2, diciembre de 2007 7

regia y c) finalmente se lleva la solución obtenida a un volumen conocido y se lee la

concentración de oro por espectrofotometría de absorción atómica.

Por otra parte, la concentración de oro de las colas del proceso de amalgamación se

determinó mediante el protocolo de cuantificación de oro por vía húmeda utilizado en

INGEOMINAS. Las muestras procesadas se leyeron en el equipo de espectrofotometría

de absorción atómica. Se escogió este método debido a que el mineral utilizado en las

pruebas de amalgamación no es suficiente para realizar una cuantificación de oro por la

técnica de ensayo el fuego.

3. Resultados y Discusión

El porcentaje de incrementó en el peso de cada muestra de alambre de cobre se calcula a

partir del cálculo de la diferencias de pesos entre la muestra de alambre inicial y la

muestra de alambre amalgamada. Esta diferencia corresponde a la cantidad de mercurio

aleada con el cobre. En la tabla 7 se muestran el porcentaje de cobre amalgamado

después de los diferentes ensayos de activación de mercurio.

Tabla 7. Porcentaje de cobre amalgamado en los ensayos de activación de mercurio

Mercurio amalgamado % de mercurio amalgamado

Peso inicial (g) Peso final (g) (g) (%)

0,161 0,164 0,003 1,82926829

0,155 0,159 0,004 2,51572327

0,161 0,163 0,002 1,22699387

0,156 0,166 0,01 6,02409639

0,156 0,158 0,002 1,26582278

0,157 0,158 0,001 0,63291139

0,156 0,16 0,004 2,5

0,159 0,166 0,007 4,21686747

0,157 0,164 0,007 4,26829268

El promedio de peso de las muestras de cobre es de 0,1582 g. En las figuras 1, 2 y 3 se

muestran los contornos de respuesta de capacidad de amalgamación versus la

concentración de NaCl y voltaje con mercurio activo después de 0, 15 y 60 minutos.

Boletín RESPOMIN Nº2, diciembre de 2007 8

Figura 1. Contorno de respuesta de capacidad de amalgamación vs concentración

de NaCl y voltaje a t= 0’

Figura 2. Contorno de respuesta de capacidad de amalgamación vs concentración

de NaCl y voltaje a t =15’

Figura 3. Contorno de respuesta de capacidad de amalgamación vs concentración

de NaCl y voltaje a t = 60’

Boletín RESPOMIN Nº2, diciembre de 2007 9

Para el análisis de resultados, se utilizo un análisis de varianza ANOVA de dos vías. Este

tipo de análisis sirve se aplica estudiar el efecto de las dos de las variables por separado,

así como el efecto de las variables en conjunto. Los valores de F obtenidos se

compararon con valores teóricos que se encuentran en la literatura (Fc 0.05 gl) y también

se compararon entre si, a fin de establecer el efecto de las variables sobre el sistema de

experimentos. Según el ANOVA, el efecto que tienen las variables en general no es

significativo con respecto a los valores teóricos, tomados al 95% de confiabilidad, esto

quiere decir que en los niveles en que se aplicaron los experimentos no existe mayor

influencia en la capacidad de amalgamación debida al voltaje, concentración de NaCl y

sumatoria de ambas variables. Sin embargo, convendría analizar, por separado, el efecto

de cada variable.

Al utilizar mercurio recién activado, se puede ver que la variable mas influyente es el

voltaje y en el contorno de respuesta correspondiente a t = 0’ se registro el nivel máximo

de amalgamación fue en el mayor voltaje y mayor concentración de solución salina.

Pasados 15’ y 60’ después de la activación del mercurio, este aun conserva, en buen

grado, su cualidad de amalgamación a niveles altos de voltaje y concentración de NaCl.

No obstante, a niveles bajos, la capacidad de amalgamación es casi nula. Igualmente se

observo que con el tiempo, la variable que tiene mayor efecto sobre la amalgamación es

la concentración de la solución salina, con lo cual se puede concluir que para que el

mercurio se mantenga activado por mayor tiempo se debe activar a altas concentraciones

de solución salina y si se quiere una activación con alto poder de amalgamación se debe

proceder a utilizar altos voltajes.

A lo largo de la investigación con el mineral de “La Nueva Esparta” utilizando la técnica de

“Barril Amalgamador” se demuestra que los mejores resultados se consiguen utilizando

mercurio activo y realizando un lavado previo del mineral con álcalis o detergentes que

eliminen las arcillas y las partículas ultrafinas, que limpien la superficie de los granos y

que los desengrasen y que a su vez disminuyen la influencia de los minerales

entorpecedores de la amalgamación como pueden ser los sulfuros. En estas óptimas

condiciones, y para el mineral de "La Bruja”, la figura 4 muestra la influencia de la

cantidad de mercurio utilizada, expresada como kg de mercurio por tonelada de mineral,

con relación a la recuperación de oro expresada como % y también con respecto a las

pérdidas totales de mercurio (suma de las pérdidas en las aguas de decantación y lavado

del proceso de amalgamación y las pérdidas en el residuo sólido) expresadas como

gramos de mercurio por cada 100 gramos de oro producido o recuperado.

Se aprecia claramente la influencia de la cantidad de mercurio tanto en la recuperación

del oro como especialmente en las pérdidas de mercurio. La cantidad óptima es de 3 kg

de mercurio por tonelada de mineral, que da una recuperación del 94,2 % del oro y unas

pérdidas de 2,4 g de mercurio por 100 g de oro recuperado. Con una cantidad menor de

mercurio la colección de oro se hace menor para el tiempo de tratamiento dado y al

mismo tiempo la amalgama se hace demasiado consistente y coalesce peor favoreciendo

las pérdidas en pequeñas gotas que además arrastran oro.

Cuando la cantidad de mercurio es mayor también se produce un efecto parecido debido

a que la amalgama se vuelve más líquida y hay más oportunidades de pérdidas de

pequeñas gotas.

Se deduce que en cada mina es necesario un pequeño estudio para determinar la

cantidad óptima de mercurio a utilizar ya que esto no solo disminuye la contaminación

Boletín RESPOMIN Nº2, diciembre de 2007 10

reduciendo las pérdidas de mercurio a un mínimo, sino que también produce un aumento

de la recuperación del oro que se traduce en un mayor beneficio económico para el

minero.

Otro aspecto importante es la relación entre las pérdidas de mercurio en el agua de

proceso y en los sólidos residuales de la amalgamación. En la Tabla 8 se muestran estos

datos para las muestras de la Figura 4.

Figura 4. Recuperación de Au y pérdidas de Hg versus dosificación de Hg con

mineral de “La Nueva Esparta”

Tabla 8 . Pérdidas de Hg en las pruebas de amalgamación de mineral de la veta “La

Bruja” con Hg activo, 2 horas y lavado previo

DOSIFICACIÓN DE Hg PÉRDIDAS DE Hg (g Hg/100 g de Au recuperado)

(Kg Hg/t) EN AGUA DE PROCESO EN RESIDUOS SÓLIDOS

3,5 0,06 6,50

3,0 0,008 2,40

2,0 0,0005 11,60

1,5 0,16 15,30

De esta tabla 8 y de los datos de otros ensayos, que son coincidentes con estos, se

deduce que las pérdidas en el agua son del orden de 100 a 1000 veces menores que en

los sólidos (y a veces incluso menores todavía), con lo que el almacenamiento o

deposición de estos sólidos cobra gran importancia como medio de controlar la

contaminación y ahí es donde inciden las técnicas de preconcentración que disminuyendo

la cantidad de mineral a amalgamar también disminuyen la cantidad de residuos sólidos

contaminados a depositar o a tratar.

Boletín RESPOMIN Nº2, diciembre de 2007 11

Figura 4. Recuperación de oro en los distintos tipos de amalgamación.

En la figura 5 se muestran los resultados de recuperación de oro con los distintos tipos de

amalgamación realizados con el mineral de la mina de oro “El Retiro”. Como se puede

observar, el proceso que presenta una mayor recuperación, es la amalgamación en

“Shaker”, ya que en este tipo de amalgamación, se reduce la posibilidad de que el

mercurio se particule, además, el sistema promueve que las partículas de oro recorran

con facilidad todo el seno de la pula de mineral mas agua, de forma que se aumenta la

posibilidad de que una partícula de oro se encuentre con una de mercurio y se forme la

amalgama. Por otra parte, la menor recuperación se presenta en la amalgamación en

plancha y en la amalgamación con mineral bruto, esto quiere decir que es necesario

concentrar el mineral antes de llevarlo al proceso de amalgamación. Con respecto al

proceso de amalgamación en “Barril”, se puede decir, que al ser una prueba preliminar, no

se obtuvo la recuperación deseada, pero con ajustes en las diferentes variables, se

espera poder obtener recuperaciones tan altas como la amalgamación en “Shaker”.

Figura 5. Emisiones de mercurio en los distintos tipos de amalgamación.

Boletín RESPOMIN Nº2, diciembre de 2007 12

Igualmente, se realizó la cuantificación de las pérdidas de mercurio en el mineral residual

(“colas del proceso), siguiendo un protocolo de cuantificación de mercurio en sólidos que

sigue INGEOMINAS. Las muestras procesadas se leyeron en el equipo de

espectrofotometría de absorción atómica. En la figura 5, se muestran las perdidas de

mercurio en los diferentes sistemas de amalgamación, siendo el mas bajo, el sistema en

plancha.

Igualmente, se puede afirmar que las excesivas emisiones de mercurio en los procesos

realizados en laboratorio, se deben a que se utilizaron dosificaciones muy altas de

mercurio al ser estas un tipo de pruebas preliminares, para siguientes pruebas, se debe

reducir considerablemente la cantidad de mercurio, ya que es posible aumentar la

recuperación de oro, teniendo bajas emisiones de mercurio, como se puede ver en la

Tesis Doctoral del Profesor Pantoja, UAM, España, 1999.

4. Conclusiones

En el proceso de amalgamación, el mercurio tratado electrolíticamente mediante la

utilización de un sencillo equipo denominado “Kit de activación de Mercurio” produce

mejores resultados que el mercurio normal aumentando la recuperación de oro y

disminuyendo las pérdidas del mismo y por lo tanto la contaminación.

La realización de una simple operación de “lavado previo” del mineral con detergente y

álcalis, anterior a la etapa de amalgamación reduce ostensiblemente las pérdidas de

mercurio e incrementa notablemente la recuperación de oro.

Una dosificación de mercurio y un tiempo de tratamiento óptimo, fácilmente deducibles en

forma experimental conducen a la disminución de las perdidas de mercurio y oro.

Una concentración gravimétrica previa a la amalgamación reduce sustancialmente la

cantidad de material a procesar y por tanto la cantidad de residuos contaminados por

mercurio, cuyo tratamiento y deposición final son mucho más fáciles y de menor coste que

el manejo de los estériles resultantes de la amalgamación del mineral bruto debiendo

estudiarse en cada caso su viabilidad o conveniencia.

La amalgamación de concentrados de mesa en barril con mercurio activo y lavado previo,

combinada con una dosificación adecuada de reactivo (Hg) y un tiempo óptimo de

tratamiento, produce unas recuperaciones en oro prácticamente totales, que hay que

corregir por la recuperación obtenida en la concentración gravimétrica, que se convierte

en el controlador del proceso global.

La concentración en mesa seguida de una flotación de los residuos y posterior

amalgamación conduce a buenos resultados pero es un sistema técnico complicado y que

demanda mayores inversiones y más altos costes de operación por lo que su posible

implantación es difícil en la pequeña minería.

Al realizar una concentración gravimétrica previa del mineral, se logra reducir la cantidad

de mineral que se va a procesar, así como también, se logra aumentar la concentración

de partículas de oro. De esta forma se aumenta la posibilidad de que las partículas de oro

y de mercurio se encuentren para formar la amalgama de oro y además se disminuyen las

emisiones de mercurio, ya que se trabaja con una fracción de concentrado que equivale

solamente el 5% del mineral bruto.

Boletín RESPOMIN Nº2, diciembre de 2007 13

Cuando el mercurio se transforma en “Harina de Mercurio” pierde su capacidad para

recuperar oro y puede escapar con facilidad a la hora de realizar la separación amalgama-

pulpa, por eso el sistema de amalgamación por agitación en “Shaker”, presenta grandes

ventajas, ya que en este sistema solo se da el fenómeno de la amalgamación, sin

necesidad de reducir el tamaño de las partículas y del mercurio.

Agradecimientos

Los Autores agradecen a INGEOMINAS-Cali y CORPONARIÑO por el apoyo técnico,

logístico y financiero prestados durante todo el proceso investigativo.

Bibliografia

CORPONARIÑO; GTZ; PROJEKT CONSULT, Mitigación de las Emisiones de Mercurio en

la Pequeña Minería Aurífera de Nariño/Colombia. CORPONARIÑO-GTZ. Pasto

(Colombia) y Konigstein (Alemania). 1992. 2-3, 13-18.

Instituto Colombiano de Geología y minas INGEOMINAS. Caracterización Geológico-

Minera y Geoambiental, de los sectores de “Cueva Loca” (Buga) y “El Retiro”

(Ginebra), en el departamento del Valle del Cauca. Informe: Caracterización

metalúrgica de las plantas de beneficio. Tomo I.. Febrero 2007. Santiago de Cali.

Lacerda, L. and Salomons, W. Mercury in the Amazon: ¿ A Chemical Time Bomb? Nitoroi,

Brasil. 1991.

Malm, O., Pfeiffer, W., Souza, C. and Reuther, R. Mercury Pollution Due to Gold Mining in

The Madeira River Basin , Brasil. AMBIO. Udderalla, Sweden.

Minas de Almadén y Arrayanes, S. A. Actuaciones Preventivas en el Campo de la Salud

Laboral. Revista QUÍMICA E INDUSTRIA. Madrid, España. 1994.

Neisser, W. Estudio del Efecto Ambiental Producido por el Empleo de Mercurio en la

Pequeña Minería del Oro. Proyecto de Fin de Carrera. Pontificia Universidad

Católica del Perú. Lima, Perú. 1995.

Pantoja Timarán, F., Álvarez Rodríguez R., Rodriguez Avelló A.S. Artículo de Revista de

Metalurgia (Madrid) “Methods to Reduce Mercury Pollution in Small Gold Mining

Operations”. Universidad Politécnica de Madrid (UPM), Madrid - España. Volumen

41, May 2005, p.p. 194-203.

Pantoja Freddy y Pantoja Gabriel. “Activación de mercurio mediante electrolisis para

mejorar la recuperación de oro y disminuir sus emisiones al medio ambiente”. En:

XIV Congreso Colombiano de Química. Publicación académica. Asociación Química

Colombiana. 2006.

Pantoja Timarán, F. Tesis Doctoral: "Optimización del Proceso de la Amalgamación en la

Pequeña Minería del Oro: Mejora de su Recuperación y Disminución de las

Pérdidas de Mercurio". UAM/UPM/COLCIENCIAS/ICI, España, 1999.

Pantoja Timarán, F. “Mejoramiento Tecnológico de la Minería del oro en Pequeña Escala

en Colombia, Ecuador y Perú con el apoyo de UNESCO y CYTED”. Universidad de

Nariño-UNESCO. Pasto, Colombia. 2005.

Pantoja Timaran Freddy. “Aplicación de Tecnologías Apropiadas para Disminuir la

Contaminación Ocasionadas por Mercurio en el Departamento de Nariño”. Proyecto

Tecnologías Apropiadas para la Amalgamación en la Minería del Oro en Pequeña

Escala. UNESCO-CORPONARINO-FCA/MAVDT-CYTED. San Juan de Pasto,

Colombia Noviembre de 2005.

Boletín RESPOMIN Nº2, diciembre de 2007 14

Vítores Marcia. Tesis de grado “Amalgamación de oro en Tambor de los concentrados del

Río Paute (sector Mendez)”. Escuela Superior Politécnica del Litoral. Facultad de

Ingeniería en Ciencias de la Tierra. 1990.

World Health Organization. Methilmercurio. WHO. Geneva, Switerland. 1990.

Wotruba, H., Hruschka, F., Hentshel, T. y Priester, M. “Manejo Ambiental en la Pequeña

Minería”. MEDMIN-COSUDE. La Paz, Bolivia. 1998.

Resumen. La técnica de extracción de oro con mercurio ó amalgamación se utiliza, aún

masivamente, en la minería aurífera de Colombia debido a su sencillez y razonable

eficacia, pero sobre todo, por la poca inversión de capital. No obstante, el proceso se

desarrolla de manera incorrecta con bajos niveles de recuperación de oro, con altos

riesgos sobre la salud de propios trabajadores y sus familias y con un grave deterioro de

la calidad de aguas y suelos.

Por lo anterior y mediante diferentes investigaciones realizadas en los departamentos del

Valle del Cauca y Nariño, se diseñó, construyó y evaluó diversas tecnologías apropiadas

de fácil operación, bajo costo y que pueden ser operadas por los mismos mineros. Se

utilizaron minerales provenientes de pequeñas minas de oro “El Retiro” y “La Nueva

Esparta” de los mencionados departamentos, a los cuales se les realizo una

caracterización mineralógica general.

Además de ensayos en un “Kit de Activación de Mercurio” y pruebas de amalgamación en

“Shaker” y “Barril Amalgamador”, se realizaron estudios de molienda y concentración

gravimétrica. Básicamente, se estudio la influencia de diferentes variables como la acción

del mercurio activado, la proporción de mercurio/mineral, y el tiempo óptimo de

amalgamación.

Como resultados finales, se obtuvieron altos niveles de recuperación de oro superiores al

90% y se disminuyeron las perdidas de mercurio en el mineral de desecho, con respecto a

las perdidas de mercurio en los procesos que se llevan actualmente en las pequeñas

minas. El conocimiento alcanzado y la metodología aplicada en ésta investigación se está

extrapolando, a través de “Modelos Demostrativos”, en minas de oro de veta del

suroccidente de Colombia y países vecinos como Ecuador y Perú con el apoyo de

UNESCO, CYTED, MINAMBIENTE, CORPONARIÑO e INGEOMINAS.

Palabras clave: minería del oro, amalgamación, tecnologías apropiadas, activador de

mercurio, contaminación por mercurio.

Boletín RESPOMIN Nº2, diciembre de 2007 15

You might also like

- A. Alvarez (Articulo Piritas Au)Document14 pagesA. Alvarez (Articulo Piritas Au)Armando AlvarezNo ratings yet

- Recuperacion de Oro A Partir de Piritas AuriferasDocument15 pagesRecuperacion de Oro A Partir de Piritas AuriferasLisbeth Condori MamaniNo ratings yet

- Recuperacion de Oro A Partir de Piritas AuriferasDocument20 pagesRecuperacion de Oro A Partir de Piritas Auriferashugo carcamo100% (1)

- AmalgamaciónDocument14 pagesAmalgamaciónLUIS ENRIQUE VILCA ESPINOZANo ratings yet

- Oro Aluvial - Hidrometalurgia de Los Metales PreciososDocument28 pagesOro Aluvial - Hidrometalurgia de Los Metales PreciososGrecia Dayana Ponce ChavezNo ratings yet

- Técnicas de preconcentración y concentración de minerales aplicando métodos gravimétricos y de separaciónDocument36 pagesTécnicas de preconcentración y concentración de minerales aplicando métodos gravimétricos y de separaciónRenzo VegaNo ratings yet

- MINERA San CristobalDocument14 pagesMINERA San CristobalNaomi Rendon AnchayhuaNo ratings yet

- Conc. MinPolAuDocument53 pagesConc. MinPolAuLuis Santiago Gutierrez FalconNo ratings yet

- Defenza de Perfil EdgarDocument27 pagesDefenza de Perfil EdgarLuis Alfredo Zapata AlejoNo ratings yet

- Recuperacion de Cobre Contenido en Escoria de Cobr PDFDocument11 pagesRecuperacion de Cobre Contenido en Escoria de Cobr PDFMarcel OrellanaNo ratings yet

- Metalurgia Extractiva de Oro y PlataDocument27 pagesMetalurgia Extractiva de Oro y PlataLes Flores100% (1)

- Amalgamacion de Concentrado de OroDocument6 pagesAmalgamacion de Concentrado de OroJ Val Palomino ChaucaNo ratings yet

- Oro AluvialDocument6 pagesOro AluvialmasapoNo ratings yet

- Recuperación de Oro y Mercurio de Los Relaves Del ProcesoDocument9 pagesRecuperación de Oro y Mercurio de Los Relaves Del Procesodanilvac5697No ratings yet

- Hidrometalurgia Del Oro y PlataDocument28 pagesHidrometalurgia Del Oro y Platajulio2cesar2calder-1100% (1)

- Oro Aluvial: Alternativas de Beneficio MetalúrgicoDocument6 pagesOro Aluvial: Alternativas de Beneficio MetalúrgicoRobert SincaNo ratings yet

- Minerales Estrategicos ORODocument10 pagesMinerales Estrategicos OROEdisson OchoaNo ratings yet

- Proyecto Integrador Santa Marta FinalizadoDocument46 pagesProyecto Integrador Santa Marta FinalizadoAlexis RodríguezNo ratings yet

- Diap Exp AluvialesDocument66 pagesDiap Exp AluvialesJoseph VasquezNo ratings yet

- Balance OroDocument12 pagesBalance OroFrankulloa31No ratings yet

- Rfigmmg 38 171Document8 pagesRfigmmg 38 171edithgonzalesliclaNo ratings yet

- La-Tiourea Listo para EnviarDocument10 pagesLa-Tiourea Listo para EnviarIbeth De TaeyungNo ratings yet

- Cianuracion Por Agitacion - Caso en EcuadorDocument8 pagesCianuracion Por Agitacion - Caso en EcuadorWalter-uniNo ratings yet

- Pruebas de Cianuracion1Document18 pagesPruebas de Cianuracion1MaximilianoRGNo ratings yet

- Minerales de OroDocument8 pagesMinerales de OroJuan Carlos Garcia de la CruzNo ratings yet

- Evaluación de la lixiviación con tiourea de minerales auríferos como alternativa al cianuroDocument5 pagesEvaluación de la lixiviación con tiourea de minerales auríferos como alternativa al cianuroJoan Puris CondorNo ratings yet

- Mineria SubterraneaDocument483 pagesMineria SubterraneaarribacampeonNo ratings yet

- Extracción HgDocument29 pagesExtracción Hgdaniela diazNo ratings yet

- Recuperacion de MercurioDocument30 pagesRecuperacion de MercurioDiegoDueñasNo ratings yet

- Recuperacion de MercurioDocument30 pagesRecuperacion de MercurioDiegoDueñasNo ratings yet

- T 1 X. Llamocca, EdwinDocument7 pagesT 1 X. Llamocca, EdwinJorge TticaNo ratings yet

- Retortas - JesusDocument34 pagesRetortas - JesusJesusGlennMaldonadoLlacsahuangaNo ratings yet

- Evaluacion en La Recuperacion Del Oro y Plata A PartirDocument136 pagesEvaluacion en La Recuperacion Del Oro y Plata A PartirJohann Fidel CarhuaypiñaNo ratings yet

- Tesis - Evaluacion en La Recuperacion Del Oro y Plata A Partir 2Document136 pagesTesis - Evaluacion en La Recuperacion Del Oro y Plata A Partir 2omar0220No ratings yet

- Proceso de amalgamación para recuperar oro de materiales auríferosDocument12 pagesProceso de amalgamación para recuperar oro de materiales auríferosLimber AvilaNo ratings yet

- Trabajo Monografico - Proyecto La Arena - 2011-IIDocument10 pagesTrabajo Monografico - Proyecto La Arena - 2011-IImarlonalexNo ratings yet

- Retorta MercurioDocument23 pagesRetorta Mercuriochrmetalurgica403No ratings yet

- Proyecto Minero RomeroDocument25 pagesProyecto Minero RomeroHernán Gallardo100% (1)

- Extracción Primitiva de OroDocument5 pagesExtracción Primitiva de OroFerry_cacheroNo ratings yet

- Tratamiento Hidrometalúrgico Del Oro Diseminado en PiritaDocument6 pagesTratamiento Hidrometalúrgico Del Oro Diseminado en Piritayecid_jNo ratings yet

- Caracterización de Los Minerales Auríferos de La Zona Minera de San Pedro Frío (Bolívar-Colombia), para La Selección de Los Procesos de ExtracciónDocument13 pagesCaracterización de Los Minerales Auríferos de La Zona Minera de San Pedro Frío (Bolívar-Colombia), para La Selección de Los Procesos de Extracciónagvega69109No ratings yet

- Minería Del OroDocument14 pagesMinería Del OroDanessi RomeroNo ratings yet

- Optimización del proceso de cianuración de oro y plata en mina AresDocument17 pagesOptimización del proceso de cianuración de oro y plata en mina AresJuan Andrés Chávez Orellana83% (6)

- Lvente TTDocument13 pagesLvente TTgerardo kana barretoNo ratings yet

- Geología económica recursosDocument68 pagesGeología económica recursosoregomez4329630% (1)

- Aglomeración Del Oro Con Carbón y PetróleoDocument8 pagesAglomeración Del Oro Con Carbón y PetróleoEdinson Raul Quispe100% (1)

- Lmet3364 Fdiferencial22021Document6 pagesLmet3364 Fdiferencial22021000yasNo ratings yet

- Recuperación de Oro y PlataDocument10 pagesRecuperación de Oro y PlataJose Luis Llanllaya HuamaniNo ratings yet

- 6 InformeDocument13 pages6 InformeJ.B. SierraNo ratings yet

- 1 - Fundamentos de La Pirometalurgia Del OroDocument25 pages1 - Fundamentos de La Pirometalurgia Del OroCarolina Velazquez EspinoNo ratings yet

- Jawartuna Caraveli PDFDocument98 pagesJawartuna Caraveli PDFAnonymous f233zowkA50% (2)

- Tecnologías limpias: Medio ambiente y comercialización de mineralesFrom EverandTecnologías limpias: Medio ambiente y comercialización de mineralesRating: 5 out of 5 stars5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Catálogo Instructivo de las Colecciones MineralógicasFrom EverandCatálogo Instructivo de las Colecciones MineralógicasNo ratings yet

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaFrom EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaNo ratings yet

- Escorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaFrom EverandEscorias básicas de Siderúrgica:: potencial de uso como material de encalado en agriculturaNo ratings yet

- El cianuro en la minería. Efectos sobre las plantas acuaticasFrom EverandEl cianuro en la minería. Efectos sobre las plantas acuaticasNo ratings yet

- Contaminación y remediación de suelos en Colombia. Aplicación a la minería de oroFrom EverandContaminación y remediación de suelos en Colombia. Aplicación a la minería de oroNo ratings yet

- Historia de la mineralogía: Geología e historia de los minerales que han cambiado el mundoFrom EverandHistoria de la mineralogía: Geología e historia de los minerales que han cambiado el mundoRating: 5 out of 5 stars5/5 (2)

- Yampasi Caceres Orlando PDFDocument69 pagesYampasi Caceres Orlando PDFDiana De La CruzNo ratings yet

- Determinacion Por Fundicion Borrador OjoDocument33 pagesDeterminacion Por Fundicion Borrador OjoJuan Carlos Ramos CentenoNo ratings yet

- CIA Mineria Ares Sac JCRCDocument2 pagesCIA Mineria Ares Sac JCRCJuan Carlos Ramos CentenoNo ratings yet

- Determinacion de Pureza Del AgDocument2 pagesDeterminacion de Pureza Del AgJuan Carlos Ramos CentenoNo ratings yet

- Impacto minero La RinconadaDocument151 pagesImpacto minero La Rinconadacarlos_albedrio_6664743100% (1)

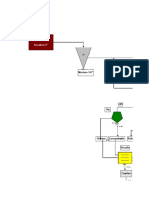

- Flow Sheet - TentativoDocument2 pagesFlow Sheet - TentativoJuan Carlos Ramos Centeno100% (1)

- Proyecto de Planta de Procesamienro de Minerales Auriferoa Provenientes Del Acopio Planta Beneficio DoradoDocument112 pagesProyecto de Planta de Procesamienro de Minerales Auriferoa Provenientes Del Acopio Planta Beneficio DoradoJuan Carlos Ramos CentenoNo ratings yet

- CIA Mineria Ares Sac JCRCDocument2 pagesCIA Mineria Ares Sac JCRCJuan Carlos Ramos CentenoNo ratings yet

- ChalaDocument4 pagesChalaJuan Carlos Ramos CentenoNo ratings yet

- Inform. FEB-03Document6 pagesInform. FEB-03Juan Carlos Ramos CentenoNo ratings yet

- Accidente 2004-INMINSUR - CARAVELIDocument13 pagesAccidente 2004-INMINSUR - CARAVELIJuan Carlos Ramos CentenoNo ratings yet

- Accidente 2004-INMINSUR - CARAVELIDocument13 pagesAccidente 2004-INMINSUR - CARAVELIJuan Carlos Ramos CentenoNo ratings yet

- Almacen - Enero-2005Document40 pagesAlmacen - Enero-2005Juan Carlos Ramos CentenoNo ratings yet

- Almacen - Enero-2005Document40 pagesAlmacen - Enero-2005Juan Carlos Ramos CentenoNo ratings yet

- Libro 2Document4 pagesLibro 2Juan Carlos Ramos CentenoNo ratings yet

- FORROS Feb 03Document6 pagesFORROS Feb 03Juan Carlos Ramos CentenoNo ratings yet

- Info - Mar-03Document8 pagesInfo - Mar-03Juan Carlos Ramos CentenoNo ratings yet

- Determinación del Work Index de Bond usando el método estándarDocument4 pagesDeterminación del Work Index de Bond usando el método estándarJuan Carlos Ramos CentenoNo ratings yet

- MATERIALES PLANTA Nov.Document5 pagesMATERIALES PLANTA Nov.Juan Carlos Ramos CentenoNo ratings yet

- Diagrama de Flujo Planta Marta - DIGESA 2Document9 pagesDiagrama de Flujo Planta Marta - DIGESA 2Juan Carlos Ramos CentenoNo ratings yet

- Tiempos de Flotación AESADocument4 pagesTiempos de Flotación AESAJuan Carlos Ramos CentenoNo ratings yet

- Libro 2Document4 pagesLibro 2Juan Carlos Ramos CentenoNo ratings yet

- JESSYDocument7 pagesJESSYJuan Carlos Ramos CentenoNo ratings yet

- Presup. Oper - Noviembre 2004Document54 pagesPresup. Oper - Noviembre 2004Juan Carlos Ramos CentenoNo ratings yet

- Análisis de oro y métodos de determinación colorimétricaDocument5 pagesAnálisis de oro y métodos de determinación colorimétricaJuan Carlos Ramos CentenoNo ratings yet

- JigsDocument9 pagesJigsJuan Carlos Ramos CentenoNo ratings yet

- Informe. Met - Setiembre 2005Document14 pagesInforme. Met - Setiembre 2005Juan Carlos Ramos CentenoNo ratings yet

- Analisis de CobreDocument7 pagesAnalisis de CobreJuan Carlos Ramos CentenoNo ratings yet

- Riego X Goteo F-03Document12 pagesRiego X Goteo F-03Juan Carlos Ramos CentenoNo ratings yet

- Curso de HidroDocument11 pagesCurso de HidroJuan Carlos Ramos CentenoNo ratings yet

- Inofrme de Materiales, Métodos y Artes de PescaDocument6 pagesInofrme de Materiales, Métodos y Artes de PescaJeanfranco Deyra CuevaNo ratings yet

- DERMATOLOGIA (VoBo)Document13 pagesDERMATOLOGIA (VoBo)jcballutp100% (1)

- Guia 6 Química Septimo (Semana 6)Document5 pagesGuia 6 Química Septimo (Semana 6)maria angelica nova rodriguezNo ratings yet

- Absorcion de HCL 1Document11 pagesAbsorcion de HCL 1gisca100% (1)

- Presupuesto #409-14 CalderaDocument12 pagesPresupuesto #409-14 CalderaJordan Garcia Salcedo100% (1)

- Tinción de Ziehl NeelsenDocument5 pagesTinción de Ziehl NeelsenXely Mercy BalmoryNo ratings yet

- ISOTOPOSDocument3 pagesISOTOPOSSalinitas JuNo ratings yet

- Masoller AF Tema4 PDFDocument27 pagesMasoller AF Tema4 PDFedna catherineNo ratings yet

- 1-Ejercicios-HPLC TAV Tema 2Document1 page1-Ejercicios-HPLC TAV Tema 2Leonardo ValdiviaNo ratings yet

- Literatura Tubrod 70 MCDocument1 pageLiteratura Tubrod 70 MCel_tirano_regresa7359No ratings yet

- Rombos de Seguridad de NH4NO3Document3 pagesRombos de Seguridad de NH4NO3brendsaNo ratings yet

- Forma Ica 3 - 896Document6 pagesForma Ica 3 - 896causado88No ratings yet

- Alquimia InformacionDocument6 pagesAlquimia InformacionFederico Enriquez0% (1)

- BIOMECANICADocument59 pagesBIOMECANICAJorge CeballosNo ratings yet

- Guia de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 4 - Metales y MetalurgiaDocument13 pagesGuia de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 4 - Metales y MetalurgiaEdwar Alejandro Rojas FlorezNo ratings yet

- Balance de Masa 4Document27 pagesBalance de Masa 4Valeriita Marisol Basantes100% (1)

- Extracción de colorantes naturales y síntesis de colorantesDocument17 pagesExtracción de colorantes naturales y síntesis de colorantesClaudia OlivaresNo ratings yet

- ClarificantesDocument2 pagesClarificantesAntoine Gonzaléz MonroeNo ratings yet

- Trabajo N°01Document31 pagesTrabajo N°01Yuli Vásquez Herrera100% (1)

- AntapaccayDocument3 pagesAntapaccayescaflowne4002No ratings yet

- Taller Hidraulica VFDocument25 pagesTaller Hidraulica VFleidy paola rincon carvajalNo ratings yet

- Estudio comparativo de la biosorción de azul de metileno con cáscara de yuca y bananoDocument3 pagesEstudio comparativo de la biosorción de azul de metileno con cáscara de yuca y bananoLeandro Gomez PlataNo ratings yet

- Camara Rompe Presion Tipo 7Document7 pagesCamara Rompe Presion Tipo 7Rony Felices LicapaNo ratings yet

- G02. Propiedades Índices.Document18 pagesG02. Propiedades Índices.AnthonyNo ratings yet

- Conservacion de Alimentos Por Deshidratracion y SecadoDocument51 pagesConservacion de Alimentos Por Deshidratracion y SecadoVictor NuñezNo ratings yet

- Tema 5 PolimerosDocument13 pagesTema 5 Polimerosluis flores100% (3)

- Fisica IiiDocument58 pagesFisica IiiCharrezMarazaJhonNo ratings yet

- Iglesia de Dios Unida - 01 Génesis Bajo El Lente de La Ciencia PDFDocument123 pagesIglesia de Dios Unida - 01 Génesis Bajo El Lente de La Ciencia PDFAlex AndinoNo ratings yet

- Calor TerrestreDocument6 pagesCalor TerrestreLorena Banda BattiNo ratings yet

- Estrategias de Ciencias Unidad 4 de Octo GradoDocument21 pagesEstrategias de Ciencias Unidad 4 de Octo GradoMarlon Alberto Casco RamírezNo ratings yet