Professional Documents

Culture Documents

Redacción - Reactores

Uploaded by

Carlos Felipe Rubio RodriguezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Redacción - Reactores

Uploaded by

Carlos Felipe Rubio RodriguezCopyright:

Available Formats

PRODUCCIÓN DEL METIL TERT-BUTIL ETER MEDIANTE EL PROCESO

ETHERMAX

María José De Arcos Arcila y Carlos Felipe Rubio Rodríguez

Estudiantes de Ingeniería química – VIII semestre.

La industria química es muy dinámica, por lo que en cortos periodos puede experimentar cambios

significativos. La mayoría de los cambios han sido plasmados por ingenieros químicos, dado su capacidad

para proponer nuevas configuraciones sobre los procesos ya establecidos, buscando siempre la

optimización de los recursos, el aumento de la rentabilidad y la disminución del impacto ambiental. En las

últimas décadas el interés por la conservación del medio ambiente ha aumentado y repercutido en muchos

de los procesos industriales; un claro ejemplo es la preocupación a nivel mundial por minimizar las

emisiones de contaminantes de compuestos órgano – plomados que se generan por parte de la gasolina

comercial,1 esto ha obligado a buscar otros compuestos sustitutivos. Entre ellos destaca el metil tert – butil

éter (MTBE) el cual es idóneo como elevador del índice de octano en las mezclas de gasolinas y que no

presenta problemas de contaminación ni toxicidad.2

Existen muchos procesos industriales para la obtención del MTBE, sin embargo, todos ellos tienen dos

características en común, la primera es que la reacción se lleva a cabo en fase liquida y la segunda es que

el medio reactivo requiere de un catalizador sólido, por lo que es un sistema heterogéneo.3 La reacción

principal en la producción del MTBE es la combinación en fase líquida del isobutileno y el metanol usando

como catalizador una resina de intercambio catiónico fuertemente ácida; dicha reacción es exotérmica y

altamente selectiva sobre el isobutileno. La reacción es la siguiente:

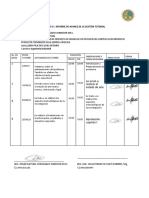

Uno de los procesos más conocidos en la industria de producción del MTBE es el proceso Ethermax

financiado por Honeywell UOP (Alemania),4 es uno de los más conocidos en la producción del MTBE, el

proceso está conformado esencialmente por un reactor de lecho fijo adiabático de flujo descendente,

constituido por un tubo de acero inoxidable de 1.50 m de diámetro interno y 5.90 m de longitud;5 también

cuenta con una columna fraccionadora catalítica donde se completa la reacción y la separación de los

productos. Las corrientes de entrada al reactor cuentan con un sistema de precalefacción dado que el reactor

opera a una temperatura de aproximadamente 650 °F y presiones entre 15 y 45 psig.6 En la parte inferior

del reactor se sitúa el lecho catalítico, donde se encuentran la resina catiónica cuyas partículas esféricas

oscilan entre los 0.21 y 1.21 mm.7 Finalmente, la corriente de fondo del reactor pasa a la columna de

separación donde se termina de completar la reacción, para luego dividir como corriente de fondo el MTBE

puro cuya conversión suele ser de 97% para el isobutileno.

1 GARCÍA, Nora. Biodegradación de los componentes de mayor impacto en la gasolina. En: Ciencia UANL. Vol. 9, No. 4 (oct.

2006); p. 408 – 414.

2 MIGALLON, Antonio. Obtención catalítica de MTBE. Madrid, 1993, 429 p. Trabajo de investigación (Doctor en Ciencias

Químicas). Universidad Complutense de Madrid. Facultad de Ciencias Químicas. Departamento de Ingeniería Química.

3 Ibid., p. 31.

4 STEVE, Kin & JILL Mayton. (2004). UOP Ethermax process for MTBE, ETBE, and TAME production. En : Handbook of

petroleum refining processes (pp. 13.9 – 13.12). New York, NY, EE.UU.: Mc Graw – Hill.

5 MYERS, David. Shale gas monetization : how to get into the action. En : American Fuel & Petrochemical Manufacturers. [en

línea]. Vol. 1 (2013). [consultado 15 agosto de 2017]. Disponible en <https://www.uop.com/wp-content/uploads/2014/02/AM-

13-53_-_Myers.pdf >

6 Ibid., p. 7.

7 STEVE & JILL, Op. cit., p. 13.10.

You might also like

- Muestra Formato para Revisiones Por La Dirección ISO 10012Document2 pagesMuestra Formato para Revisiones Por La Dirección ISO 10012oskar19136No ratings yet

- Urbanismo Del Siglo XXDocument50 pagesUrbanismo Del Siglo XXrdra69No ratings yet

- Reclamo de Recupero de Energía Por Consumo No FacturadoDocument4 pagesReclamo de Recupero de Energía Por Consumo No FacturadoLEON DE JUDANo ratings yet

- Geometría 3D: Sólidos geométricosDocument8 pagesGeometría 3D: Sólidos geométricosCarlos Felipe Rubio Rodriguez100% (1)

- Flujograma Reporte de Accidente SNVDocument1 pageFlujograma Reporte de Accidente SNVLuisNo ratings yet

- Informe Piña AlmibarDocument21 pagesInforme Piña AlmibarCarlos Felipe Rubio RodriguezNo ratings yet

- Asme Sección V - 160318Document95 pagesAsme Sección V - 160318Hernan Coba100% (1)

- Proceso de Producción de BencenoDocument19 pagesProceso de Producción de BencenoCarlos Felipe Rubio RodriguezNo ratings yet

- Taller de Matemáticas FinancierasDocument2 pagesTaller de Matemáticas FinancierasCarlos Felipe Rubio RodriguezNo ratings yet

- Función LogaritmicaDocument5 pagesFunción LogaritmicaCarlos Felipe Rubio RodriguezNo ratings yet

- Figuras Geometricas Plan de Aula Primeros 4 PeriodoDocument26 pagesFiguras Geometricas Plan de Aula Primeros 4 PeriodoCarlos Felipe Rubio RodriguezNo ratings yet

- Función exponencial gráficas característicasDocument6 pagesFunción exponencial gráficas característicasCarlos Felipe Rubio RodriguezNo ratings yet

- Notificacion 13Document2 pagesNotificacion 13Carlos Felipe Rubio RodriguezNo ratings yet

- Tarea Tipos de EnergiaDocument3 pagesTarea Tipos de EnergiaCarlos Felipe Rubio RodriguezNo ratings yet

- ExposiciónDocument2 pagesExposiciónCarlos Felipe Rubio RodriguezNo ratings yet

- Trabajo de FisicaDocument5 pagesTrabajo de FisicaCarlos Felipe Rubio RodriguezNo ratings yet

- JUGUETESDocument5 pagesJUGUETESCarlos Felipe Rubio RodriguezNo ratings yet

- Exposicion Quimica Nuclear e Induatrial ParlamentoDocument1 pageExposicion Quimica Nuclear e Induatrial ParlamentoCarlos Felipe Rubio RodriguezNo ratings yet

- Constitucion Politica Pros y ContrasDocument5 pagesConstitucion Politica Pros y ContrasCarlos Felipe Rubio RodriguezNo ratings yet

- Naturales FrizzoDocument3 pagesNaturales FrizzoCarlos Felipe Rubio RodriguezNo ratings yet

- PropuestasDocument3 pagesPropuestasCarlos Felipe Rubio RodriguezNo ratings yet

- Reflexión Sobre El Covid-19 - Andrea MontenegroDocument2 pagesReflexión Sobre El Covid-19 - Andrea MontenegroCarlos Felipe Rubio RodriguezNo ratings yet

- Comportamiento FuncionesDocument2 pagesComportamiento FuncionesCarlos Felipe Rubio RodriguezNo ratings yet

- EjercicioDocument1 pageEjercicioCarlos Felipe Rubio RodriguezNo ratings yet

- Andrea Sociales Exposicion RegeneracionDocument1 pageAndrea Sociales Exposicion RegeneracionCarlos Felipe Rubio RodriguezNo ratings yet

- CromatografiaDocument4 pagesCromatografiaCarlos Felipe Rubio RodriguezNo ratings yet

- Simulación de Un Arreglo de PetlyukDocument17 pagesSimulación de Un Arreglo de PetlyukCarlos Felipe Rubio RodriguezNo ratings yet

- EcuacionesDocument4 pagesEcuacionesCarlos Felipe Rubio RodriguezNo ratings yet

- EjemploDocument1 pageEjemploCarlos Felipe Rubio RodriguezNo ratings yet

- LinealizaciónDocument19 pagesLinealizaciónCarlos Felipe Rubio RodriguezNo ratings yet

- Tablaslaplace PDFDocument4 pagesTablaslaplace PDFJavier Ignacio Sepulveda AguileraNo ratings yet

- LDCR2 PDFDocument37 pagesLDCR2 PDFDaniel SaldañaNo ratings yet

- Gráficos y Tablas 1Document8 pagesGráficos y Tablas 1Carlos Felipe Rubio RodriguezNo ratings yet

- Termodinamica 2Document20 pagesTermodinamica 2Carlos Felipe Rubio RodriguezNo ratings yet

- Cerradura SeguridadDocument5 pagesCerradura SeguridadluzNo ratings yet

- Trabajo Infantil en ArgentinaDocument4 pagesTrabajo Infantil en ArgentinaMajo LópezNo ratings yet

- Informe de Evaluacion de Actividades de Educacion AmbientalDocument3 pagesInforme de Evaluacion de Actividades de Educacion AmbientalKevin BenaventeNo ratings yet

- Filtros analógicos: conceptos, tipos y funcionamiento del filtro capacitivoDocument5 pagesFiltros analógicos: conceptos, tipos y funcionamiento del filtro capacitivoellisitox100% (1)

- ANEXO IV - LinoDocument1 pageANEXO IV - LinoLuis LinoNo ratings yet

- 8PS 1Document4 pages8PS 1Henry OlivaresNo ratings yet

- Aspel COI 7.0 Buzon-ContableDocument4 pagesAspel COI 7.0 Buzon-ContableruizcjmNo ratings yet

- G 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingDocument15 pagesG 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingMichuAlexaNo ratings yet

- Tesis Perforadora PDFDocument107 pagesTesis Perforadora PDFantonioNo ratings yet

- Practica de Graficos de Control para AtributosDocument5 pagesPractica de Graficos de Control para AtributosIngrid AlcantaraNo ratings yet

- 01 Proy Truchas Xls ReformuladoDocument67 pages01 Proy Truchas Xls ReformuladoAbraham San MartinNo ratings yet

- Lookahead Frente 1 AbrilDocument8 pagesLookahead Frente 1 AbrilAlex Armando Rojas GonzaloNo ratings yet

- Check List TurbocompresorDocument1 pageCheck List TurbocompresordionymackNo ratings yet

- Aula 4 Transformada Discreta de Fourier TDFDocument29 pagesAula 4 Transformada Discreta de Fourier TDFDarwin Osmar Palomino JoveNo ratings yet

- Control de fisuras con acero de llantasDocument34 pagesControl de fisuras con acero de llantasCarlos Huarcaya ChiletNo ratings yet

- 555: Versátil CI temporizadorDocument5 pages555: Versátil CI temporizador'aaloonzoo LareezzNo ratings yet

- Metodologías Ágiles en 40Document14 pagesMetodologías Ágiles en 40Alan David Navarrete VelaNo ratings yet

- NOrmas de La Auditoria InformaticaDocument7 pagesNOrmas de La Auditoria InformaticaAlexandra MartinezNo ratings yet

- Examen de Introducción ResueltoDocument8 pagesExamen de Introducción ResueltoVelox NetNo ratings yet

- Alex - Labraña Tarea 6Document5 pagesAlex - Labraña Tarea 6Alex Labraña RojoNo ratings yet

- HipervinculosDocument7 pagesHipervinculosalon_lucyNo ratings yet

- Suite de ProtocolosDocument4 pagesSuite de ProtocolosFrancisco Alberto Reina AlvaradoNo ratings yet

- Medio San Juan - Choco - PSMV 2007 (Pag 139 - 1.887 KB)Document139 pagesMedio San Juan - Choco - PSMV 2007 (Pag 139 - 1.887 KB)AndresDarioVillalbaRuizNo ratings yet

- Unidad 3 Eso Tecnologia de La ComunicacionDocument10 pagesUnidad 3 Eso Tecnologia de La ComunicacionArturo RiosNo ratings yet

- VX 1050Document9 pagesVX 1050Felix VeigasNo ratings yet