Professional Documents

Culture Documents

Temarios Organización y Proyectos de Fabricación Mecánica

Uploaded by

Antonio Villa Villa0 ratings0% found this document useful (0 votes)

129 views17 pagesplazas

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentplazas

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

129 views17 pagesTemarios Organización y Proyectos de Fabricación Mecánica

Uploaded by

Antonio Villa Villaplazas

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 17

Temarios Organización y Proyectos de Fabricación Mecánica (Secundaria)

Temarios de la especialidad de Organización y Proyectos de Fabricación Mecánica.

Oposiciones Enseñanza Secundaria (Cuerpo de Profesores de Enseñanza Secundaria)

Importante. El Ministerio de Educación deroga provisionalmente mediante la Orden

ECD/191/2012, de 6 de febrero de 2012 los temarios aprobados en la Orden

EDU/3138/2011, de 15 de noviembre de 2011 y restaura la vigencia de los anteriores a

esa fecha que se encuentran en la Orden de 9 de Septiembre de 1993.

TEMAS ORDEN DE 9 DE SEPTIEMBRE DE 1993

• 1. Planes y normas de seguridad. Responsabilidades legales. El entorno laboral

desde la perspectiva medio-ambiental. Normativa general, y específica.

Factores que intervienen.

• 2. Gestión y organización de la prevención. Técnicas de investigación. Factores

y situaciones de riesgo en el entorno laboral de la fabricación mecánica.

• 3. Gestión de almacenes. Documentación. Control de «stock». Materiales

perecederos y no perecederos. Utilización y aplicación de la informática a la

gestión de almacenes.

• 4. Introducción a la técnica de métodos y tiempos. Productividad. Normativa

vigente. Estudio de tiempos. Descomposición del ciclo de trabajo en elementos.

Valoración de actividades. Sistema de recuentos de datos. Suplementos.

Conceptos relacionados con el ciclo de trabajo.

• 5. Aplicación de la técnica de métodos y tiempos de trabajo a sistemas de

producción. Tiempos de preparación y comprobación. Tablas de datos

normalizados. Fórmulas de tiempos. Sistema de normas de tiempos

predeterminados. Mejora de métodos de trabajo. Análisis del trabajo:

Diagramas, actividades simultáneas, análisis de movimientos.

• 6. El proceso de gestión de la producción. Planificación de la capacidad.

Previsión. Plan de producción. Ordenación de la producción. Programación y

control de la producción.

• 7. Implantación de sistemas de planificación y control de la producción.

Tendencias avanzadas en producción. Utilización y aplicación de la informática

en la implantación de estos sistemas.

• 8. Sistema de calidad. Evolución y tendencias actuales. Conceptos de calidad.

Normativa. Manuales de calidad: Contenidos y revisión. Indicadores de

calidad. Costes de la calidad.

• 9. Ensayos destructivos. Finalidad. Fundamentación. Técnicas operativas e

interpretación de los resultados de los distintos ensayos. Tipos: Tracción,

comprensión, dureza, flexión, resiliencia y otros. Extracción y preparación de

probetas.

• 10. Ensayos no destructivos. Finalidad. Fundamentación. Técnicas operativas e

interpretación de los resultados de los distintos ensayos. Tipos: Inspección

visual, líquidos penetrantes, partículas magnéticas, inspección por ultrasonidos,

inspección radiográfica y otros.

• 11. Ensayos metalográficos. Fundamento. Equipos empleados. Técnicas

aplicables a los ensayos macrográficos y micrográficos. Preparación de

probetas y muestras. Interpretación de los resultados de los distintos ensayos.

• 12. Metrología dimensional. Fundamentos y patrones. Técnicas de medición y

verificación. Incertidumbre de medida, y planes de calibración y trazabilidad.

Instrumentación básica.

• 13. Mediciones específicas. Verificación de errores geométricos y

microgeométricos: Rugosidad. Medición de roscas y engranajes.

Instrumentación específica, y máquinas de medir formas y dimensiones.

• 14. Control estadístico. Conceptos básicos. Histogramas. Control estadístico del

proceso. Gráficos de control por variables y atributos: Finalidad y técnica

operativa. Estudios de capacidad de proceso. Planes de muestreo. Utilización

de la informática en el control estadístico del proceso.

• 15. Las herramientas básicas de la calidad. Diagrama de Pareto. Diagrama

causa-efecto. Diagrama de dispersión o regresión. Diagrama de afinidades.

Tormenta de ideas. Matrices de prioridades.

• 16. Documentación generada. Elaboración de pautas de control y hojas de

verificación. Técnicas de recogida y presentación de datos. Informes y partes de

control. Flujo de la documentación generada.

• 17. Técnicas estadísticas avanzadas. Finalidad y campos de aplicación. Test de

significancia. Análisis de la varianza. Diseño de experimentos y tipos más

usuales. Otras técnicas de mejora: Análisis modal de fallos y efectos, sistema

histórico de mantenimiento y otros.

• 18. Gestión de la calidad total. La motivación a la calidad. Teorías de

motivación. Formas de promover y organizar la participación en la mejora de

la calidad. Planes de cero defectos. Círculos de calidad.

• 19. Despliegue funcional de calidad. Planificación del producto. Gestión de

proyectos. Planificación y control del proyecto: Sus técnicas, PERT/CPM,

diagramas de Gantt. Diagrama de flujo.

• 20. Productos siderúrgicos. Clasificación. Estructuras metalográficas.

Diagramas de equilibrio: Binarios y terciarios. Diagrama hierro-carbono (Fe-

C).

• 21. Aceros al carbono. Metalúrgica básica de los aceros. Estructura

metalográfica. La influencia en sus propiedades de los tratamientos térmicos y

termoquímicos. Formas comerciales.

• 22. Aceros aleados. Clasificación. Transformaciones metalúrgicas. La

influencia en sus propiedades de los tratamientos térmicos y termoquímicos.

Formas comerciales.

• 23. Fundiciones. Clasificación. Estructura metalográfica. Transformaciones

metalúrgicas. La influencia en sus propiedades de los tratamientos térmicos.

Formas comerciales.

• 24. Metales ligeros y sus aleaciones. Clasificación. Estructura metalográfica.

Transformaciones metalúrgicas. La influencia en sus propiedades de los

tratamientos térmicos y termoquímicos. Formas comerciales.

• 25. Metales pesados y sus aleaciones. Clasificación. Estructura metalográfica.

Transformaciones metalúrgicas. La influencia en sus propiedades de los

tratamientos térmicos y termoquímicos. Formas comerciales.

• 26. Materiales composites de matriz orgánica y de los de matriz metálica.

Clasificación, propiedades y aplicaciones. Fibras y matrices. Formas

comerciales.

• 27. Materiales plásticos. Clasificación, propiedades y aplicaciones. Formas

comerciales.

• 28. Materiales cerámicos y vítreos. Clasificación, propiedades y aplicaciones.

Formas comerciales.

• 29. Tratamientos superficiales. Fundamento y objeto. Tipos: Galvánicos,

químicos, por inmersión, mecánicos, por proyección y de acabado. Preparación

de las piezas. Variables que se deben controlar. Procedimientos operativos.

Detección y evaluación de defectos. Riesgos más frecuentes, y medidas que se

deben adoptar.

• 30. Tratamientos térmicos y termo-superficiales. Fundamento y objeto. Tipos:

Temple, revenido, recocido y normalizado. Preparación de las piezas. Variables

que se deben controlar. Procedimientos operativos. Detección y evaluación de

defectos. Riesgos más frecuentes, y medidas que se deben adoptar.

• 31. Tratamientos termoquímicos. Fundamento y objeto. Tipos: Cementación,

nitruración, carbonitruración, sulfinización y otros. Preparación de las piezas.

Variables que se deben controlar. Procedimientos operativos. Detección y

evaluación de defectos. Riesgos más frecuentes, y medidas que se deben

adoptar.

• 32. Soldadura en atmósfera natural. Tipos: Eléctrica, oxigás y oxicorte.

Procedimientos operativos. Fundentes. Imperfecciones. Riesgos más frecuentes,

y medidas que se deben adoptar.

• 33. Soldadura en atmósfera protegida. Tipos: MIG/MAG, TIG, por inmersión,

ultrasonidos, arcatón, alta frecuencia y plasma. Aplicaciones. Procedimientos

operativos. Imperfecciones. Protección y recuperación de las piezas y

superficies por recargue, metalización y proyección térmica. Riesgos más

frecuentes, y medidas que se deben adoptar.

• 34. Medios de unión. Normativa. Cálculo de uniones. Tipos de uniones:

Remachadas (roblonadas), atornilladas, soldadas y pegadas. Condiciones de los

elementos que se deben unir.

• 35. Proyectos industriales de fabricación mecánica. Investigación.

Anteproyecto. Uso de la documentación técnica para el desarrollo de proyectos.

Cálculos. Concepción tecnológica. Componentes de un Proyecto.

• 36. Secciones prácticas en construcciones metálicas. Normativa vigente.

Materiales. Esfuerzos. Métodos de cálculo. Criterios de selección.

Características.

• 37. Estabilidad y determinación de estructuras metálicas. Acciones sobre las

mismas. Normativa vigente. Diagramas de fuerzas. Esfuerzos. Momentos.

Apoyos. Cálculo de cerchas, vigas de celosía y estructuras porticadas.

Cimientos.

• 38. Calderería. Definición. División de la calderería. Técnicas operativas.

Trazado y marcado: Técnicas y útiles.

• 39. Desarrollo y cálculo de superficies y volúmenes en calderería. Cantidad de

material. Cuerpos geométricos e intersecciones más usuales.

• 40. Conformados a partir de chapas metálicas. Tipos de conformado:

Embutición, punzonado, repujado y otros. Fuerzas que intervienen.

Procedimientos y medios operativos. Aplicaciones. Posibles defectos y modos de

evitarlos.

• 41. Fundición. Tipos de fundición: Por moldeo verde, en coquilla, inyectada,

microfusión, por moldeo, centrífuga, colada continua, LOST-FOAM y otras.

Molde. Modelo. Procedimientos operativos. Posibles defectos y modos de

evitarlos.

• 42. Pulvimetalurgia. Aplicaciones. La metalurgia de los polvos: Características.

La sinterización. Procedimientos operativos. Posibles defectos y modos de

evitarlos.

• 43. Técnicas de definición de proyectos. Normativa en la representación de

planos. Edición de planos. Diseño y dibujo asistidos por ordenador.

Especificaciones técnicas. Mediciones y presupuestos. Aseguramiento de la

calidad en la fase de diseño.

• 44. Conformados metálicos. Tipos de conformado: Laminación, forja,

estampado, recalcado, extrusión y otros. Teoría de la conformación plástica.

Procedimientos y medios operativos. Aplicaciones. Posibles defectos y modos de

evitarlos.

• 45. Automatismos neumáticos. Fundamentos de la neumática. Propiedades del

aire comprimido. Componentes neumáticos. Valores característicos en los

circuitos. Electroneumática: Técnica de mando. Desarrollos secuenciales.

• 46. Automatismos hidráulicos. Fundamentos de la hidráulica. Compresión de

líquidos. Componentes hidráulicos. Valores característicos en los circuitos.

Electrohidráulica: Técnica de mando. Desarrollos secuenciales.

• 47. Automatismos eléctricos aplicados. Normalización. Elementos eléctricos.

Elementos de control, de medida y de protección. Sistemas de detección y

control.

• 48. Transporte y manipulación de fluidos. Máquinas hidráulicas. Tuberías:

Clases y cálculo. Aislamiento térmico-calorífugo. Cálculo del espesor del

aislamiento. Elementos de anclaje y fijación. Equipos de dosificación.

• 49. Máquinas herramientas. Bloques funcionales: Elementos estructurales y

cadenas cinemáticas. Relaciones de transmisión. Movimientos fundamentales.

Acciones sobre las cimentaciones. Medios e instalaciones auxiliares a las

máquinas: Alimentación o mantenimiento, refrigeración, lubricación, engrase y

otros.

• 50. Condiciones de trabajo en las máquinas herramientas. Mecánica del corte.

Cálculo de fuerzas, potencia y tiempo. Estudio económico del corte.

Maquinabilidad. Refrigerantes y lubricantes: Tipos y características. Tipos de

lubricación. Sistemas de lubricación. Lubricación en las máquinas.

• 51. Órganos de transmisión y transformación de movimiento en máquinas:

Cadenas, correas, mecanismos articulados, ejes y árboles de transmisión, etc.

Tipos y constitución. Cálculos cinemáticos y dinámicos. Cálculos de

dimensionado de elementos. Criterios de selección. Técnicas de montaje.

Mantenimiento.

• 52. Rodamientos, cojinetes y órganos de guiado y apoyo. Tipos y constitución.

Representación. Criterios de selección. Cálculo. Técnicas de montaje.

Mantenimiento.

• 53. Engranajes. Tipos. Generación del perfil del dentado. Interferencias de

engrane y su corrección. Esfuerzos en los engranajes. Cálculos de las

dimensiones y parámetros de tallado. Tolerancias dimensionales. Trenes de

engranajes. Cajas de cambios. Técnicas de montaje. Mantenimiento.

• 54. Ajustes y tolerancias. Sistema de ajuste ISO. Ajustes recomendados.

Intercambiabilidad. Tolerancias geométricas. Calibres de límites ISO.

• 55. Herramientas de corte. Portaherramientas. Condiciones del material.

Geometría de corte. Elementos que la componen. Esfuerzos a que están

sometidas durante el corte.

• 56. Matricería. Matrices. Características constructivas: Ángulos de salida,

dimensiones de los machos, mecanismos de expulsión y otros. Forma y

dimensiones de las piezas.

• 57. El torno. Prestaciones y funcionamiento. Sus herramientas: Partes

constituyentes. Mecanismos de avance y penetración. Tipos de tornos. Trabajos

específicos: Torneado cónico, roscado, copiado. Otros trabajos.

• 58. La fresadora. Prestaciones y funcionamiento. Sus herramientas: Partes

constituyentes. Clasificación de las fresadoras. Tipos de fresado. Cálculo de los

parámetros de corte. Control y verificación en las fresadoras. División circular

y lineal.

• 59. La fresadora. Trabajos con la fresadora. Fresado helicoidal y en espiral.

Tallado de ruedas cilíndricas y cónicas. Otros trabajos: Generación de planos,

ranurado, corte, perfilado, taladrado, escariado, mandrinado vertical,

semipunteado y mortajado.

• 60. Máquinas herramientas con movimiento de corte rectilíneo. Limadora.

Mortajadora. Cepilladora. Brochadora. Prestaciones y funcionamiento. Sus

herramientas. Trabajos posibles con dichas máquinas.

• 61. Mecanizado por abrasión. Clasificación. Abrasivos. Muelas. Operaciones.

Máquinas que se emplean: Prestaciones y funcionamiento.

• 62. Máquinas herramientas específicas. Taladradora de columna.

Mandrinadora universal. Punteadora. Sierras. Cizallas. Punzonadoras.

Talladoras de engranajes. Prestaciones y funcionamiento. Sus herramientas.

• 63. Mecanizados especiales: Electroerosión, chorro de agua, láser, ultrasonidos

y plasma. Fundamento. Líquido dieléctrico. Valores característicos de una

máquina de electroerosión. Máquinas empleadas. Herramientas. Aplicaciones.

• 64. Centros de mecanizado. Clasificación. Paletización. Prestaciones y

funcionamiento. Aplicaciones.

• 65. Programación de un control numérico. Lenguaje máquina. Programación

manual. Programación automática. Programación gráfica interactiva. Ventajas

de la programación CAD-CAM. Modificación de programas. Simulación.

• 66. Programación de los robots industriales. Sistemas de programación.

Movimientos. Interacción con el contorno. Estructura básica del lenguaje.

Programación básica y automática. Modificación de programas. Simulación.

• 67. Sistema de fabricación flexible. Características. Componentes. Sistema de

control y gestión de la producción en la fabricación flexible.

• 68. Control de procesos industriales por ordenador. Controlador lógico

programable, o autómata programable: Componente. Programación.

Modificación de programas. Simulación. Controladores digitales. Estrategias

de control: Control de regulación, optimización, adaptativo y sistema supervisor

de control.

• 69. Organización y gestión del mantenimiento de instalaciones y equipos

electromecánicos. Mantenimiento preventivo. Mantenimiento predictivo.

Mantenimiento correctivo. Planes de mantenimiento. Sistema de mantenimiento

programado. Utilización y aplicación de la informática en el mantenimiento

preventivo: variables más usuales controladas.

• 70. Diagnosis de averías más frecuentes en equipos e instalaciones. Averías en

los sistemas: Hidráulicos, neumáticos, eléctricos y mecánicos. Signos externos

de funcionamiento incorrecto: Tipología y localización. Relación causa-efecto.

Procedimientos para subsanar averías. Equipos de diagnosis.

• 71. Montaje de equipos electromecánicos e instalaciones. Normativa. Técnicas

de instalación y ensamblaje de máquinas y/o equipos. Alineación, nivelación y

fijación de las máquinas. Montaje y construcción de equipos e instalaciones

eléctricas. Ajuste de los parámetros. Pruebas y puesta en marcha de las

instalaciones. Utiles, herramientas y equipos empleados.

• 72. Medida eléctrica en circuitos electrotécnicos y máquinas eléctricas.

Instrumentos de medida. Tipología, características y funcionamiento. Alcances.

Sensibilidad. Precisión. Errores. Simbología. Técnicas y procedimientos de

medida con instrumentos fijos y portátiles. Interpretación de resultados.

Precauciones.

• 73. Los motores eléctricos de corriente alterna y corriente continua en servicio:

Placa de características. Conexionado de la placa de bornas. Protecciones.

Refrigeración. Acoplamientos entre motor y máquina accionada. Sujeción del

motor en el entorno de funcionamiento: Formas y aplicación. Alimentación.

Sistemas de arranque, frenado e inversión del sentido de giro en vacío y en

carga. Parámetros que posibilitan la regulación de la velocidad.

Reglamentación y normativa.

• 74. Instalaciones eléctricas industriales. Previsión de cargas. Circuitos.

Tipología, funciones y características de: La aparamenta, cables e hilos y

canalizaciones, protecciones de conductores y receptores, protección contra

contactos directos e indirectos. Selectividad energética. Cálculo y elección de

conductores, tubos, canalizaciones y elementos de protección. Compensación de

la energía reactiva y elección de las baterías de condensadores. Procedimientos

de medida y verificación reglamentarias. Reglamentación y normas.

• 75. Manutención o movimiento de materiales. Unidad de carga. Vehículos

autoguiados. Aparatos de transporte continuo. Polipastos. Puentes-grúa.

Transportes neumáticos. Depósitos de almacenamiento de fluidos y sólidos

pulvurulentos. Dosificación.

TEMAS ORDEN 3138/2011 DE 15 DE NOVIEMBRE

1. DIBUJO TÉCNICO. 1.1. Normalización. Vistas, cortes y secciones. 1.2. Elementos

normalizados. Uniones desmontables. 1.3. Uniones fijas. Acotación.

2. PLANOS INDUSTRIALES. 2.1. Plano de Conjunto, subconjunto, montaje,

fabricación, detalle, mano alzada. 2.2. Tipos de acotación. Sistemas acotación según

proceso de fabricación. Acotación funcional. 2.3. Tolerancias dimensionales,

geométricas y superficiales. Símbolos normalizados. Representación de tratamientos

térmicos y superficiales.

3. REPRESENTACIÓN DE INSTALACIONES HIDRÁULICAS, NEUMÁTICAS,

ELÉCTRICAS Y ELECTRÓNICAS. 3.1. Representación gráfica. Acotación. Códigos.

Esquema. Simbología. Diagrama. 3.2. Sistemas de accionamiento, elementos de mando,

transformación, control y protección. Tipos. Función.

4. TORNEADO. 4.1. El torno. Tornos automáticos. Prestaciones y funcionamiento. 4.2.

Herramientas (Sujeción de las herramientas. Herramientas para torneado. Sujeción de

las piezas. 4.3. Procedimientos de torneado. Cálculo de parámetros de corte.

5. FRESADO. 5.1. La fresadora. Tipos de fresadoras. Prestaciones y funcionamiento.

Herramientas. 5.2. Clasificación de las fresadoras. Tipos de fresado. 5.3.

Procedimientos de fresado. Cálculo de parámetros de corte. División circular y lineal.

6. MECANIZADO ALTA VELOCIDAD. 6.1. Conceptos. Estructura y cinemáticas de la

máquinas de ata velocidad. 6.2. Comparación de procesos de mecanizado de alta

velocidad y convencionales. Estrategias de mecanizado. 6.3. Herramientas y

portaherramientas para alta velocidad. Equilibrado de herramientas. Lubricación. 6.4.

Funciones específica de programación.

7. ACEROS. 7.1. Aceros al carbono. Aleados. Propiedades físicas, químicas, mecánicas

y tecnológicas. 7.2. Maquinabilidad de los aceros. Metalúrgica de los aceros.

Estructura metalográfica. 7.3. Diagramas de equilibrio. Diagramas TTT. Influencia de

los tratamientos térmicos y superficiales sobre las propiedades. Procesos de corrosión.

Protección y lubricación de los materiales metálicos. 7.4. Formas comerciales.

Prevención de riesgos laborales y protección del medio ambiente en los procesos de

transformación.

8. FUNDICIONES. 8.1. Fundición gris, blanca, nodular, maleable y aleada. Estructura

metalográfica. Transformaciones metalúrgicas. 8.2. Propiedades físicas, químicas,

mecánicas y tecnológicas. Maquinabilidad de las fundiciones. Influencia de los

tratamientos térmicos en el material. 8.3. Diagrama de equilibrio. Diagramas TTT.

Procesos de corrosión. Protección y lubricación de los materiales metálicos. 8.4.

Prevención de riesgos laborales y protección del medio ambiente en los procesos de

transformación.

9. METALES LIGEROS Y SUS ALEACIONES. 9.1. Clasificación. Estructura

metalográfica. Transformaciones metalúrgicas. 9.2. La influencia en sus propiedades

de los tratamientos térmicos y termoquímicos. Formas comerciales. 9.3. Prevención de

riesgos laborales y protección del medio ambiente en los procesos de transformación.

10. METALES PESADOS Y SUS ALEACIONES. 10.1. Clasificación. Estructura

metalográfica. Transformaciones metalúrgicas. 10.2. La influencia en sus propiedades

de los tratamientos térmicos y termoquímicos. Formas comerciales. 10.3. Prevención

de riesgos laborales y protección del medio ambiente en los procesos de

transformación.

11. POLÍMEROS. 11.1. Termoplásticos. Termoestables. Elastómeros. Propiedades

ambientales, mecánicas, físicas, ópticas y eléctricas. Temperatura de transición vítrea.

11.2. Estado amorfo y estado cristalino. Catalizadores y Aditivos. Sistemas de refuerzo.

Fenómenos de degradación y estabilización. 11.3. Influencia de la vulcanización sobre

la deformación plástica viscosa. Influencia de los tratamientos superficiales sobre las

propiedades. Mantenimiento de materiales poliméricos. 11.4. Prevención de riesgos

laborales y protección del medio ambiente en los procesos de transformación.

12. MATERIALES COMPUESTOS. 12.1. Clasificación de los materiales compuestos.

Propiedades ambientales, mecánicas, físicas, ópticas y eléctricas. Modificación de las

propiedades por combinación. 12.2. Conceptos de matriz y fase dispersa. Tipos de

grano en la fase dispersa. Tipos de fibra en la fase dispersa. Mantenimiento de

materiales compuestos. 12.3. Prevención de riesgos laborales y protección del medio

ambiente en los procesos de transformación.

13. MATERIALES CERÁMICOS Y VÍTREOS. 13.1. Tipos de enlace, propiedades

características y clasificación. Estructura cristalina. Diagramas de fases cerámicos.

13.2. Clasificación de materiales cerámicos. Propiedades ambientales, mecánicas,

físicas, ópticas y eléctricas. Defectos en las estructuras cristalinas. 13.3. Métodos para

mejorar la tenacidad. Influencia de los tratamientos térmicos y termoquímicos sobre las

propiedades. Mantenimiento de los materiales cerámicos. 13.4. Prevención de riesgos

laborales y protección del medio ambiente en los procesos de transformación.

14. TRATAMIENTOS SUPERFICIALES. 14.1. Galvánicos, químicos, por inmersión,

mecánicos, por proyección y de acabado. Preparación de las piezas. Variables que se

deben controlar. 14.2. Procedimientos operativos. Detección y evaluación de defectos.

14.3. Riesgos más frecuentes, y medidas que se deben adoptar.

15. TRATAMIENTOS TÉRMICOS. 15.1. Temple, revenido, recocido y normalizado.

Preparación de las piezas. Variables que se deben controlar. 15.2. Procedimientos

operativos. Detección y evaluación de defectos. 15.3. Riesgos más frecuentes, y

medidas que se deben adoptar.

16. TRATAMIENTOS TERMOQUÍMICOS. 16.1. Cementación, nitruración,

carbonitruración, sulfinización y otros. Preparación de las piezas. Variables que se

deben controlar. 16.2. Procedimientos operativos. Detección y evaluación de defectos.

16.3. Prevención de riesgos laborales y protección del medio ambiente en los

tratamientos.

17. HERRAMIENTAS DE CORTE. 17.1. Requisitos de los materiales para

herramientas de corte. Materiales de las herramientas de corte: características y

aplicaciones. 17.2. Geometría de corte. Esfuerzos a que están sometidas durante el

corte. Desgaste de la herramienta. 17.3. Refrigerantes y lubricantes: tipos y

características. Tipos de lubricación. Sistemas de lubricación. 17.4. Duración de la

herramienta. Maquinabilidad de un material desde el punto de vista operacional de la

herramienta. Portaherramientas.

18. MECANIZADO POR ABRASIÓN. 18.1. Rectificadoras. Prestaciones y

funcionamiento. 18.2. Operaciones de rectificado. Útiles de sujeción de las piezas.

Parámetros de corte. 18.3. Abrasivos. Muelas (Nomenclatura y materiales empleados).

Cálculo de los parámetros de corte.

19. MECANIZADO POR ELECTROEROSIÓN Y PROCEDIMIENTOS ESPECIALES.

19.1. Electroerosión por penetración y por hilo. Máquinas y generadores.

Fundamentos. Parámetros de electroerosionado. Operaciones de electroerosionado.

19.2. Electrodos. Chorro de agua, láser, mecanizado electroquímico, mecanizado

químico, ultrasonidos y plasma. Fundamentos. Máquinas empleadas. Herramientas.

19.3. Prevención de riesgos laborales y protección del medio ambiente en las

operaciones de mecanizado por electroerosión y procedimientos especiales.

20. CONFORMADO POR DEFORMACIÓN VOLUMÉTRICA DE METALES. 20.1.

Laminado, forjado, estampado, extrusionado, estirado y recalcado. Teoría de la

conformación plástica. 20.2. Cálculo de esfuerzos y deformaciones. Procedimientos y

medios operativos. Tolerancias y superficies. Posibles defectos y modos de evitarlos.

Aplicaciones.

21. CONFORMADO DE CHAPA. 21.1. Embutición, corte, punzonado, doblado,

plegado, cizallado, curvado. Máquinas para el conformado. 21.2. Características

constructivas del utillaje para la deformación de la chapa: troqueles, componentes de

un troquel. Fuerzas que intervienen. Procesos y medios operativos. Aplicaciones.

Posibles defectos y modos de evitarlos.

22. MONTAJE MECÁNICO. 22.1. Planificación y programación del montaje. Fases.

Procesos de montaje. Hojas de proceso. 22.2. Listas de materiales. Especificaciones

técnicas de equipos y materiales. Máquinas, equipos, útiles, herramientas y medios

empleados en las técnicas de montaje mecánico. 22.3. Dispositivos de unión.

Ensamblado, pegado, entre otros. Manipulación con grúas. Utillajes y gradas de

montaje. 22.4. Sistemas informatizados de gestión de procesos. Control de calidad en el

montaje.

23. PROCESOS DE MECANIZADO, CONFORMADO Y MONTAJE. 23.1. Selección de

herramientas, condiciones de corte u operación. Metrología. 23.2. Hojas de proceso,

instrucciones, ruta, herramientas y control. Formatos. AMFE de proceso de

mecanizado, conformado y montaje.

24. PREVENCIÓN DE RIESGOS LABORALES Y PROTECCIÓN DEL MEDIO

AMBIENTE. 24.1. La prevención de riesgos en las normas internas de las empresas.

Áreas funcionales de la empresa relacionadas con la prevención y la protección

ambiental. Organigramas. 24.2. La organización de la prevención y la protección

ambiental dentro de la empresa. Equipos de protección individual con relación a los

peligros de los que protegen. Promoción de la cultura de la prevención de riesgos y la

protección ambiental como modelo de política empresarial. 24.3. Gestión de los

residuos industriales. Residuos industriales más característicos. Normas de Prevención

de Riesgos Laborales y protección del Medio Ambiente en los procesos de mecanizado

conformado y montaje.

25. COSTES DE MECANIZADO Y CONFORMADO. 25.1. Componentes del coste.

Cálculo y análisis de tiempos de los distintos procesos de mecanizado y conformado.

25.2. Cálculo de costes de los distintos procesos de mecanizado y conformado. Sistemas

informatizados de elaboración de presupuestos.

26. DISTRIBUCIÓN EN PLANTA INDUSTRIAL. 26.1. Diseño de planta. Layouts.

Evaluación de las alternativas de Layouts. Métodos de evaluación. 26.2. Sistemas de

fabricación y montaje en fabricación mecánica. Manipulación, transporte y almacenaje

en el mecanizado, conformado y montaje. 26.3. Distribución en planta de los recursos.

Consideraciones en la distribución en planta para la prevención de riesgos laborales.

Consideraciones en la distribución en planta para la protección ambiental.

27. PROGRAMACIÓN DE LA PRODUCCIÓN. 27.1. Planificación del producto.

Productividad. Políticas de producción. El proceso de gestión de la producción. 27.2.

Planificación de la producción. MRP. Planificación de la capacidad. Carga de trabajo.

Lotes de producción. 27.3. Previsión. Programación. Rutas de producción. OPT. JIT

Implantación de sistemas de planificación. Tendencias avanzadas en producción.

Utilización y aplicación de la informática en la implantación de estos sistemas.

28. CONTROL DE LA PRODUCCIÓN. 28.1. Hojas de ruta, lista de materiales, fichas

de trabajo, hojas de instrucciones, planos de fabricación. Técnicas de codificación y

archivo de documentación. 28.2. Técnicas de control de la producción. Estadística.

Supervisión de procesos. Reprogramación. Métodos de seguimiento de la producción.

28.3. Control de proyectos, PERT, GANTT, ROY, camino crítico, coste mínimo,

diagramas de flujo. Implantación de sistemas de control de la producción. Tendencias.

Utilización y aplicación de la informática en la implantación de estos sistemas.

29. CONTROL ESTADÍSTICO DE PROCESOS. 29.1. Conceptos estadísticos.

Distribuciones de probabilidad y variabilidad de los procesos. Histogramas. 29.2.

Control estadístico del proceso. Gráficos de control por variables y atributos: finalidad

y técnica operativa. Estudios de capacidad de proceso y de máquina. Planes de

muestreo. Utilización de la informática en el control estadístico del proceso.

30. APROVISIONAMIENTO. 30.1. Especificaciones técnicas de compras. Medios de

suministro de material. Plazos de entrega y calidad en el suministro. 30.2. Control de

existencias. Coste del inventario. Sistemas de inventario Plan de aprovisionamiento.

Transporte y flujo de materiales. Rutas de aprovisionamiento y logística. Gestión de

stocks.

31. ALMACENAJE Y DISTRIBUCIÓN. 31.1. Documentación. Logística. Sistemas de

almacenaje. Manipulación de mercancías. 31.2. Gestión de almacén. Embalaje y

etiquetado. Trazabilidad de los productos. Control de inventarios. Sistemas

informáticos de gestión de logística y almacenamiento.

32. ORGANIZACIÓN Y GESTIÓN DEL MANTENIMIENTO DE EQUIPOS E

INSTALACIONES ELECTROMECÁNICAS. 32.1. Mantenimiento correctivo,

preventivo, predictivo y proactivo. Mantenimiento eléctrico. Mantenimiento mecánico.

32.2. Planes de mantenimiento. Sistema de mantenimiento programado. Utilización y

aplicación de la informática en el mantenimiento preventivo, variables a controlar más

habituales.

33. ASEGURAMIENTO DE LA CALIDAD. 33.1. Calidad. Sistema de calidad.

Evolución y tendencias. Normativa. 33.2. Manuales de calidad, contenidos, revisión.

Indicadores de calidad. Costes. Normas de aseguramiento de la calidad. 33.3.

Descripción de procesos. Indicadores. Objetivos. Sistema documental. Tipos de

auditorías y sus objetivos.

34. GESTIÓN DE LA CALIDAD. 34.1. Círculos de calidad. Despliegue funcional de la

calidad. Gestión de la calidad total. Diferencias entre los modelos de excelencia

empresarial. 34.2. El modelo europeo EFQM. Los criterios del modelo EFQM.

Evaluación de la empresa al modelo EFQM. Implantación de modelos de excelencia

empresarial. 34.3. Ventajas e inconvenientes de los sistemas de autoevaluación.

Proceso de autoevaluación. Plan de mejora. Reconocimiento a la empresa.

Herramientas de la calidad total.

35. HERRAMIENTAS PARA LA MEJORA CONTINUA. 35.1. Diagrama de Pareto.

Diagrama causa efecto. Diagrama de dispersión o regresión. Diagrama de afinidades.

35.2. Tormenta de ideas. Matrices de prioridades. Teorías de motivación. Formas de

promover y organizar la participación en la mejora de la calidad. Planes de cero

defectos.

36. CONTROL DIMENSIONAL. 36.1. Instrumentos de medición. Medida directa y por

comparación. Técnicas de medición y Verificación. Errores en la medición. 36.2.

Relación entre tolerancia e incertidumbre. Pautas de control. Requisitos de las normas

para los equipos de inspección, medida y ensayo. Condiciones ambientales de los

laboratorios de metrología. Acondicionamiento de las piezas para su medición.

37. MEDICIONES ESPECÍFICAS. 37.1. Medición de defectos geométricos de forma y

posición de superficies. Medición de la rugosidad. Parámetros de rugosidad

superficial. 37.2. Medición de roscas y engranajes. Procesos de medición. Errores en la

medición. Mantenimiento de útiles y máquinas de medición.

38. CONTROL DE CARACTERÍSTICAS ENSAYOS DESTRUCTIVOS. 38.1. Ensayos

Mecánicos y tecnológicos de tracción, compresión, flexión, tensión deformación e

impacto. Dureza. 38.2. Ensayos de desgarro. Ensayos de durabilidad. Técnicas

operativas e interpretación de los resultados de los distintos tipos de ensayos. 38.3.

Extracción y preparación de probetas. Errores en los ensayos. Causas de los defectos

observados. 38.4. Prevención de riesgos en la ejecución de ensayos destructivos.

39. CONTROL DE CARACTERÍSTICAS ENSAYOS NO DESTRUCTIVOS. 39.1.

Inspección visual, líquidos penetrantes. Inspección por rayos X. Inspección por

ultrasonidos, partículas magnéticas y corrientes de Foucault. 39.2. Probetas. Errores

en los ensayos. Técnicas operativas e interpretación de los resultados de los distintos

ensayos. Aplicaciones. Causas de los defectos observados. 39.3. Prevención de riesgos

en la ejecución de ensayos no destructivos.

40. CONTROL DE CARACTERÍSTICAS ENSAYOS METALOGRÁFICOS. 40.1.

Macroscópicos y microscópicos. Equipos empleados. Técnicas aplicables a los ensayos

macrográficos y micrográficos. 40.2. Preparación de probetas y muestras.

Interpretación de los resultados de los distintos ensayos.

41. CONTROL DE CARACTERÍSTICAS FÍSICO-QUÍMICAS Y ÓPTICAS. 41.1.

Ensayos de Caracterización química y térmica. Temperaturas de fusión y solidificación.

Temperaturas de transformación. Composición. 41.2. Ensayos reológicos.

Temperaturas de fusión, deformación por calor y reblandecimiento. Densidad. Ensayos

eléctricos. Ensayos de inflamabilidad. 41.3. Ensayos Ópticos. Ensayos microscópicos y

metalográficos Ensayos de colorimetría y brillo. 41.4. Probetas. Errores en los

ensayos. Prevención de riesgos en la ejecución de ensayos destructivos y no

destructivos.

42. CONTROL DE LAS SOLDADURAS ENSAYOS DESTRUCTIVOS Y NO

DESTRUCTIVOS. 42.1. Ensayos de propiedades mecánicas. Ensayos tecnológicos.

Partículas magnéticas. Líquidos penetrantes. Ultrasonidos. Rayos X. 42.2.

Determinación de las pruebas y ensayos. Procedimiento. Normativa. Utillaje y

elementos. Criterios de realización y de aceptación. 42.3. Seguridad de las pruebas y

ensayos. Técnicas de verificación y control. Instrumentos de medición dimensional.

Instrumentos de Verificación. 42.4. Ciclo térmico de la soldadura. Defectología.

Parámetros que afectan al ciclo térmico. Cambios microestructurales.

Discontinuidades.

43. CALIBRACIÓN. 43.1. Calibración y trazabilidad. Plan de calibración. Normas de

calibración. 43.2. Incertidumbre de un aparato de medida. Incertidumbre de un aparato

de medidas absolutas. 43.3. Calculo de la incertidumbre de una medida absoluta y

directa. Incertidumbre de medidas indirectas. Ajuste de instrumentos de medida y

ensayo.

44. DIBUJO ASISTIDO POR ORDENADOR DE PRODUCTOS MECÁNICOS. 44.1.

Edición de ficheros. Programas de CAD. Configuración del software. Gestión de capas.

44.2. Órdenes de dibujo. Órdenes de modificación. Órdenes de acotación. Opciones y

órdenes de superficies. 44.3. Opciones y órdenes de sólidos. Módulos del 3D pieza,

chapa, plano, soldadura y conjunto. Explosionado, sombreado y animación. 44.4.

Librerías de productos. Asignación de materiales y propiedades. Asignación de

restricciones. Gestión de archivos de dibujo. Impresión.

45. MECANISMOS. 45.1. Sistemas y elementos mecánicos. Levas, tornillos,

rodamientos, trenes de engranajes, embragues, frenos. Movimientos de deslizamiento,

rodadura y pivotante. 45.2. Cadenas cinemáticas. Elementos de sustentación de ejes y

árboles y sistemas de guiado Órganos de transmisión y transformación del movimiento

en máquinas: cálculos cinemáticos y dinámicos. 45.3. Técnicas de montaje.

Mantenimiento .Utillajes para el mecanizado. Lubricación y lubricantes.

46. DISEÑO DE ELEMENTOS MECÁNICOS. 46.1. Cálculo dimensional de roscas,

rodamientos, chavetas, ejes, árboles, casquillos, pasadores, muelles, guías, husillos,

poleas, ruedas dentadas y motores. 46.2. Cálculo de la vida de los diferentes elementos

comerciales sometidos a rotura y desgaste. Cálculo de la periodicidad de lubricación

así como la sustitución de elementos.

47. DISEÑO DE CADENAS CINEMÁTICAS. 47.1. Cálculo de cadenas cinemáticas.

Relación entre velocidad, par, potencia y rendimiento. 47.2. Esfuerzos actuantes sobre

los elementos de transmisión y las deformaciones que producen, en función de la

velocidad, potencia y del esfuerzo máximo. 47.3. Normas de Seguridad y Medio

Ambiente aplicables al diseño de productos mecánicos. Eficiencia en el diseño

relacionado con el ahorro y el uso racional de materiales y energía.

48. DISEÑO DE UTILLAJES. 48.1. Cálculo dimensional de piezas y partes de utillajes.

48.2. Aplicación de programas informáticos para el cálculo y simulación. 48.3. Normas

de Seguridad y Medio Ambiente aplicables al diseño de productos mecánicos.

Eficiencia en el diseño relacionado con el ahorro y el uso racional de materiales y

energía.

49. VERIFICACIÓN DEL DISEÑO DE ELEMENTOS, UTILLAJES Y MECANISMOS.

49.1. Sistemas de gestión de aseguramiento de la calidad del diseño. AMFE aplicado al

diseño de elementos mecánicos y utillajes. Identificación de elementos ó componentes

críticos del producto, de las causas potenciales de su fallo y de los efectos potenciales

que pueden provocar el fallo del mismo. 49.2. Formulación de conclusiones y

justificación de las aportaciones con relación a las propuestas de modificación en el

diseño del producto. Optimización de diseño en cuanto al coste de fabricación y

mantenimiento. Verificación del cumplimiento de las normas de seguridad y medio

ambiente.

50. ÚTILES DE CONFORMADO DE CHAPA Y ESTAMPACIÓN. 50.1. Herramientas

para el conformado de deformación volumétrica. Troqueles. Componentes de un

troquel. 50.2. Limitaciones de los procesos, las máquinas, dispositivos y útiles en la

concepción del útil de conformado Aplicaciones. 50.3. Tipología de los defectos en los

procesos de conformado de la chapa y modos de evitarlos. Dispositivos de fijación y

retención del paso de la banda.

51. DISEÑO DE ÚTILES DE CONFORMADO DE CHAPA. 51.1. Corte en prensa.

Disposición de la pieza. Esfuerzos desarrollados en el corte. 51.2. Juego entre punzón y

matriz. Fuerzas de extracción y expulsión. Distribución de punzones. 51.3. Desarrollos

y esfuerzos en el doblado y embutición. Dimensionado de la base matriz y del cabezal

punzonador. Juego entre punzón y matriz. 51.4. Fuerzas de extracción y expulsión.

Desarrollos y esfuerzos en el doblado y en la embutición. Cálculo de magnitudes

utilizando programas informáticos. Sistemas de simulación mediante elementos finitos.

51.5. Elementos normalizados empleados en matricería. Normativa de seguridad y

medioambiente aplicable a los procesos de corte y conformado. Eficiencia en el diseño

relacionado con el ahorro y el uso racional de materiales y energía.

52. VERIFICACIÓN DEL DISEÑO DE ÚTILES DE PROCESADO DE CHAPA. 52.1.

Sistemas de gestión de aseguramiento de la calidad del diseño. AMFE aplicado al

diseño útiles de procesado de chapa. Identificación de elementos ó componentes

críticos de útiles de procesado de chapa, de las causas potenciales de su fallo y de los

efectos potenciales que pueden provocar el fallo del mismo. 52.2. Formulación de

conclusiones y justificación de las aportaciones con relación a las propuestas de

modificación en el diseño del producto. Optimización de diseño en cuanto al coste de

fabricación y mantenimiento .Verificación del cumplimiento de las normas de seguridad

y medio ambiente.

53. MOLDES Y MODELOS PARA TRANSFORMACIÓN DE POLÍMEROS. 53.1.

Procesos de transformación de polímeros por inyección, coinyección, biinyección, con

gas, con agua, extrusión, soplado, termoconformado, moldeo por compresión, moldeo

por transferencia, moldeo por colada. 53.2. Materiales poliméricos termoplásticos,

termoestables y caucho. Comportamiento de los materiales durante el moldeo.

Limitaciones de máquinas y útiles de transformación. Moldes. Modelos para

conformado.

54. DISEÑO DE MOLDES PARA TRANSFORMACIÓN DE POLÍMEROS. 54.1.

Definición de la línea de separación del molde. Elección de la distribución de las

cavidades en el molde. Distribución y sujeción de noyos. Disposición de las piezas.

Esfuerzos producidos en el proceso de moldeo. Contracción del material en el proceso

de moldeo. Canales de colada. 54.2. Sistema de alimentación: canal frío, canal

caliente. Sistemas de expulsión. Fuerzas de extracción. Tipología de defectos en los

procesos de moldeo.. Elementos normalizados empleados en moldes y modelos

Dimensionado del molde. 54.3. Normativa de seguridad y medioambiente. Coeficientes

de seguridad aplicados a las dimensiones del molde. Eficiencia en el diseño

relacionado con el ahorro y el uso racional de materiales y energía.

55. VERIFICACIÓN DEL DISEÑO DE MOLDES PARA TRANSFORMACIÓN DE

POLÍMEROS. 55.1. Sistemas de gestión de aseguramiento de la calidad del diseño.

AMFE aplicado al diseño de moldes para transformación de polímeros. Identificación

de elementos ó componentes críticos del molde o modelo, de las causas potenciales de

su fallo y de los efectos potenciales que pueden provocar el fallo de los mismos. 55.2.

Formulación de conclusiones y justificación de las aportaciones con relación a las

propuestas de modificación en el diseño del producto. Optimización de diseño en

cuanto al coste de fabricación y mantenimiento .Verificación del cumplimiento de las

normas de seguridad y medio ambiente.

56. MOLDES Y MODELOS PARA FUNDICIÓN. 56.1. Procesos de fundición: por

moldeo verde, en coquilla, inyectada, microfusión, por moldeo, centrífuga, colada

continua, LOST-FOAM. Molde. Modelo. 56.2. Procedimientos operativos. Posibles

defectos y modos de evitarlos. Materiales empleados en el proceso de fundición.

Maquinaria y útiles para el moldeo. Moldes de arena en verde, con capa seca, de

arcilla, furánicos, de CO2, de metal, especiales. 56.3. Modelos reutilizables,

desechables. Machos. Limitaciones de las máquinas de moldeo.

57. DISEÑO DE MOLDES PARA FUNDICIÓN. 57.1. Sistemas de alimentación: vasija

de bajada y bebederos. Turbulencias en el llenado. Erosión de los conductos y

superficies del molde. Eliminación de escoria. 57.2. Disipación de los gases.

Temperaturas de fusión. Rebosaderos. Tipología de los defectos en los procesos de

fundición. 57.3. Cálculo de las dimensiones de los canales de alimentación. Cálculo de

la refrigeración / calefacción. Sobredimensionado del molde. Tolerancia para la

contracción. Ángulos de desmolde. 57.4. Tolerancia para la extracción. Terminación de

superficies. Tolerancia para el acabado. Enfriamientos irregulares. Tolerancia de

distorsión. Coeficiente de seguridad. Vida útil de un molde. 57.5. Normativa de

seguridad y medioambiente. Eficiencia en el diseño relacionado con el ahorro y el uso

racional de materiales y energía.

58. VERIFICACIÓN DEL DISEÑO DE MOLDES Y MODELOS PARA FUNDICIÓN.

58.1. Sistemas de gestión de aseguramiento de la calidad del diseño. AMFE aplicado al

diseño de moldes y modelos para fundición. Identificación de elementos ó componentes

críticos del molde o modelo, de las causas potenciales del fallo del molde o modelo y de

los efectos potenciales que pueden provocar el fallo de los mismos. 58.2. Formulación

de conclusiones y justificación de las aportaciones con relación a las propuestas de

modificación en el diseño del producto). Optimización de diseño en cuanto al coste de

fabricación y mantenimiento. Verificación del cumplimiento de las normas de seguridad

y medio ambiente.

59. AUTOMATIZACIÓN DE LA FABRICACIÓN. 59.1. Fundamentos físicos de

neumática, hidráulica y electricidad. Características y aplicaciones de: Automatización

neumática y electroneumática. Automatización hidráulica y electrohidraúlica. 59.2.

Automatización con robots y Autómatas programables. Circuitos secuenciales y

combinacionales. 59.3. Simplificación de funciones. Álgebra de Boole. Herramientas

gráficas para el diseño de circuitos secuenciales y combinacionales. 59.4.

Dimensionado, montaje, mantenimiento y conservación de actuadores, captadores,

soportes y fijaciones. Aplicaciones más usuales. 59.5. Normas de diseño aplicables a

los automatismos para Prevención de Riesgos Laborales.

60. DESARROLLO DE PROYECTOS MECÁNICOS. 60.1. Características de los

proyectos. Gestión del proyecto. Diseño de proyecto. 60.2. Planificación del proyecto.

Ejecución y seguimiento del proyecto. Evaluación final y cierre del proyecto.

61. DISEÑO DE ELEMENTOS DE ESTRUCTURAS METÁLICAS. 61.1. Estructuras

metálicas. Naves industriales. Acciones y cargas Estabilidad geométrica. 61.2.

Uniones. Cerramientos y cubiertas. Diagramas de fuerzas. Esfuerzos. Momentos. 61.3.

Apoyos. Cálculo de cerchas, vigas de celosía y estructuras porticadas. Factores a

considerar en el diseño de elementos de estructuras metálicas. 61.4. Eficacia en el

diseño en relación con la simplificación de las formas, la funcionalidad, el ahorro y el

uso racional de materiales y energía.

62. DISEÑO DE ELEMENTOS DE CALDERERÍA. 62.1. Máquinas, sistemas de

automatización y control y otros elementos industriales que forman parte de la

instalación de calderería. Técnicas operativas. Trazado y marcado: técnicas y útiles.

62.2. Desarrollo y cálculo de superficies y volúmenes en calderería. Registros, fondos y

elementos de conexión de calderas. Cálculos en calderas y tubería. Cálculo de

dilataciones. Cálculo de uniones soldadas y atornilladas. 62.3. Factores a considerar

en el diseño de calderería. Eficacia en el diseño en relación con la simplificación de las

formas, la funcionalidad, el ahorro y el uso racional de materiales y energía. 62.4.

Normativa y aspectos a considerar en el diseño, en relación con la seguridad,

prevención de riesgos laborales y protección del medio ambiente.

63. DISEÑO DE ELEMENTOS DE TUBERÍA INDUSTRIAL. 63.1. Máquinas, tubos,

valvulería y sistemas de automatización y control que forman parte de la tubería.

Disposición de los elementos de unión, valvulería, bombas, mecanismos y soportes en

las instalaciones de tubería industrial. Uniones soldadas, atornilladas y pegadas

utilizadas en tubería industrial. 63.2. Diseño y definición de las líneas de tuberías.

Estudio analítico de elementos estructurales sometidos a esfuerzos. Cálculos de tubería.

Cálculo de dilataciones. Cálculo de uniones soldadas y atornilladas. 63.3. Eficacia en

el diseño en relación con la simplificación de las formas, la funcionalidad, el ahorro y

el uso racional de materiales y energía. Normativa y aspectos a considerar en el

diseño, en relación con la seguridad, prevención de riesgos laborales y protección del

medio ambiente.

64. PROCESOS DE MECANIZADO, CONFORMADO, CORTE TÉRMICO Y

TRAZADO EN CONSTRUCCIONES METÁLICAS. 64.1. Máquinas y herramientas

para mecanizado. Corte mecánico, punzonado, taladrado, roscado, achaflanado de

bordes, extrusionado, abocardado, rebordeado. 64.2. Máquinas y herramientas para el

conformado. Curvado, enderezado y plegado de chapas y perfiles. 64.3. Operaciones de

trazado y corte térmico. Parámetros de corte. Optimización de parámetros. Cálculo de

tiempos. Métodos de diseño de la pieza. Líneas de trazado. Sistemas de

aprovechamiento de sobrantes. Técnicas de anidado.

65. PROCESOS DE UNIÓN Y MONTAJE EN CONSTRUCCIONES METÁLICAS. 65.1.

Técnicas de montaje. Utillajes y equipos utilizados en montajes. 65.2. Uniones

soldadas, remachadas, pegadas y desmontables. Ciclo térmico de la soldadura. 65.3.

Defectología. Parámetros que afectan al ciclo térmico. Tratamientos térmicos. Cambios

microestructurales. Discontinuidades.

66. PRUEBAS Y ENSAYOS DESTRUCTIVOS Y NO DESTRUCTIVOS EN

CONSTRUCCIONES METÁLICAS. 66.1. Procedimientos y tipos de ensayo. Ensayos de

propiedades mecánicas. Ensayos tecnológicos. Ensayos no destructivos: partículas

magnéticas, líquidos penetrantes, ultrasonidos, rayos X. 66.2. Determinación de las

pruebas y ensayos. Procedimiento. Normativa. Utillaje y elementos. Criterios de

realización y de aceptación. Seguridad de las pruebas y ensayos. Técnicas de

verificación y control. Instrumentos de medición dimensional. Instrumentos de

Verificación.

67. GESTIÓN DEL MANTENIMIENTO. 67.1. Mantenimiento, función, objetivos y

tipos. Organización de la gestión del mantenimiento en la producción. 67.2.

Productividad del mantenimiento. Almacén y material de mantenimiento. Calidad del

mantenimiento. Intervenciones en el mantenimiento. Tipos, temporalización, etc. 67.3.

Documentación de las intervenciones. Fichas, gamas o normas. Gestión del

mantenimiento asistido por ordenador.

68. PROCESOS DE PRODUCCIÓN AUTOMATIZADOS. 68.1. Procesos de

producción tipo. Diagramas de flujo de fabricación. Medios y equipos. 68.2. Averías

tipo en los sistemas de producción automatizados. Proceso de diagnóstico y

localización de averías. Sistemas monitorizados. 68.3. Proceso de reparación de

averías y corrección de disfunciones. Elaboración y desarrollo de fichas o gamas de

mantenimiento. Seguridad.

69. MEDIOS DE MANIPULACIÓN, TRANSPORTE Y ALMACENAMIENTO EN LAS

LÍNEAS DE PRODUCCIÓN AUTOMATIZADAS. 69.1. Manipuladores y robots. Tipos,

características y aplicaciones. 69.2. Equipos de transporte. Tipos, características y

aplicaciones. Almacenamientos. Tipos, características y aplicaciones.

70. AUTÓMATAS PROGRAMABLES. 70.1. Programación de autómatas: lenguaje

literal, de contactos, GRAFCET y otros. La comunicación del autómata con su entorno.

Procedimientos. Buses de campo, industriales etc. 70.2. Lenguaje de programación de

PLCs y robots aplicados a elementos de la producción o auxiliares. Funciones y

variables. Parámetros. Diagramas de flujo. Programación aplicada. Mantenimiento.

71. REGULACIÓN DE SISTEMAS AUTOMATIZADOS. 71.1. Introducción de

programas de control. Simulación y ajustes de los programas de control. Depuración

de los programas. 71.2. Ajustes de los elementos de los diferentes sistemas al proceso.

Simulación del proceso. Control de calidad del proceso y del producto. Ajustes y

regulación.

72. PROCESOS DE MONTAJE Y MANTENIMIENTO. 72.1. Fases. Procesos de

montaje y de mantenimiento. Hojas de proceso. Listas de materiales. Especificaciones

técnicas de equipos y materiales. 72.2. Condiciones técnicas de las instalaciones.

Planos de conjunto y detalle de instalaciones. Planificación y programación del

montaje y mantenimiento de instalaciones térmicas. Equipos, utillajes y herramientas.

Operaciones de ensamblado y unión. Sistemas informatizados de gestión de procesos.

73. PLANES DE MONTAJE. 73.1. Especificación y secuenciación de las operaciones.

Cargas de trabajo. Recursos materiales y humanos necesarios para realizar la

instalación. Relación de actividades y tiempos de ejecución. 73.2. Diagramas de

planificación de la mano de obra, materiales y medios. Control del plan de montaje.

Especificaciones técnicas del montaje. Memoria de las intervenciones de

mantenimiento. 73.3. Normativa de seguridad durante la ejecución del proceso.

Normas de utilización de los equipos, material e instalaciones. Aplicación de la

normativa y reglamentación vigente. Documentación técnica de referencia. Sistemas

informatizados de gestión.

74. PRESUPUESTO DE MONTAJE Y MANTENIMIENTO DE INSTALACIONES. 74.1.

Unidades de obra. Mediciones. Cálculos parciales y totales de las instalaciones. 74.2.

Coste del mantenimiento integral. Costes de la fiabilidad, «mantenibilidad» y

disponibilidad de las instalaciones. Presupuestos generales. Sistemas informatizados de

elaboración de presupuestos.

75. PROGRAMAS DE MANTENIMIENTO DE INSTALACIONES. 75.1. Identificación

de programas de mantenimiento. Diagramas de planificación del mantenimiento. 75.2.

Control del plan de mantenimiento y puntos críticos de la instalación. Protocolo de

pruebas de las instalaciones. Programas informáticos para la gestión y control de la

organización del mantenimiento.

You might also like

- PES Org Proy Fabricacion MecanicaDocument7 pagesPES Org Proy Fabricacion MecanicaJacobo Huertos NaranjoNo ratings yet

- Programación DFC Definición de Procesos de Mecanizado, Conformado y Montaje.Document40 pagesProgramación DFC Definición de Procesos de Mecanizado, Conformado y Montaje.Isidro martin100% (2)

- Prueba de acceso a la universidad: Tecnología industrial IIDocument7 pagesPrueba de acceso a la universidad: Tecnología industrial IIGemma MonteroNo ratings yet

- DCB Tecnico Superior en Diseño en Fabricacion MecanicaDocument96 pagesDCB Tecnico Superior en Diseño en Fabricacion MecanicaBDN-Jorge Martín BalmesNo ratings yet

- Tema 1Document12 pagesTema 1mNo ratings yet

- Sociales FP BasicaDocument31 pagesSociales FP BasicaDel Monte100% (1)

- CFGS Programación de La Producción en Fabricación MecánicaDocument1 pageCFGS Programación de La Producción en Fabricación MecánicaFRANCISCO JOSÉ ARES SANCHEZNo ratings yet

- Soldadura tubería aceroDocument13 pagesSoldadura tubería aceroManuel Ignacio VillafainaNo ratings yet

- Fcos02-Prl-Nascor-Modulo 1Document47 pagesFcos02-Prl-Nascor-Modulo 1ChristianVelasquez100% (1)

- Tecnologia EdebéDocument2 pagesTecnologia Edebéfusfernando100% (1)

- Apuntes de Tecnologia Industrial IDocument246 pagesApuntes de Tecnologia Industrial IJuan Carlos González NavarroNo ratings yet

- Libros Departamento Fol 18-19Document3 pagesLibros Departamento Fol 18-19Along33% (3)

- Tecnología Industrial IIDocument10 pagesTecnología Industrial IIOctavio M RuizNo ratings yet

- TFM Uned Procesos de Conformado de Materiales Polimc3a9ricos Por Prototipado Rc3a1pido3Document58 pagesTFM Uned Procesos de Conformado de Materiales Polimc3a9ricos Por Prototipado Rc3a1pido3Luis Trigueros OLmedoNo ratings yet

- Tecnicas de MecanizadoDocument151 pagesTecnicas de MecanizadoCristian Vega100% (2)

- ProgramaciónDocument2 pagesProgramaciónJuan Andrade TasendeNo ratings yet

- Muestra de La Colección de Problemas PDFDocument7 pagesMuestra de La Colección de Problemas PDFMariano Suárez GuerreroNo ratings yet

- 0091 - Trazado Corte Conformado.Document35 pages0091 - Trazado Corte Conformado.Helber BahoqueNo ratings yet

- Libro Tecnologia IndustrialDocument250 pagesLibro Tecnologia IndustrialKike Bejarano100% (4)

- Solucionario Universidad 2017Document11 pagesSolucionario Universidad 2017pomelo peluzaNo ratings yet

- Modelo de Trabajo de CampoDocument40 pagesModelo de Trabajo de CampoMasdedeNo ratings yet

- DIBUJO DE INGENIERÍA v13Document210 pagesDIBUJO DE INGENIERÍA v13Maria Ruth Bonilla Gallego100% (1)

- Medición de humedad en materialesDocument108 pagesMedición de humedad en materialesalexecaNo ratings yet

- Volumen I 1-19Document361 pagesVolumen I 1-19lolo1234No ratings yet

- Interpretación de planos de ingeniería guíaDocument75 pagesInterpretación de planos de ingeniería guíaEduardo Cabrera100% (2)

- 03 - 3º EsoDocument1 page03 - 3º EsoRocio P.HNo ratings yet

- Tecnologia IIDocument278 pagesTecnologia IIMati MárquezNo ratings yet

- Guia LomloeDocument10 pagesGuia LomloeCristinaNo ratings yet

- Matemáticas Aplicadas A Las Ciencias Sociales IiDocument196 pagesMatemáticas Aplicadas A Las Ciencias Sociales Iir3d_lion2012100% (2)

- Manual Sui: Eminario Universitario IngresoDocument536 pagesManual Sui: Eminario Universitario IngresoGianluca BaizaNo ratings yet

- Interpretacion Grafica UD01Document30 pagesInterpretacion Grafica UD01Jose Luis AtaullucoNo ratings yet

- Ejercicios VistasDocument3 pagesEjercicios VistastecnologiexNo ratings yet

- Revista Metalmecanica Sep 2018Document68 pagesRevista Metalmecanica Sep 2018JHONJCASTRONo ratings yet

- Mecanica IndustrialDocument154 pagesMecanica IndustrialLilimoon MaldonadoNo ratings yet

- Problemas y Cuestiones de Tecnologia Industrial Selectividad AndaluciaDocument286 pagesProblemas y Cuestiones de Tecnologia Industrial Selectividad AndaluciaRODRIGO TROCONIS63% (8)

- Acson PDFDocument3 pagesAcson PDFAlexander fernandez ruizNo ratings yet

- Pendientes 1º ESODocument7 pagesPendientes 1º ESOFERNANDONo ratings yet

- Tecnología Láser Aplicaciones IndustrialesDocument105 pagesTecnología Láser Aplicaciones IndustrialesSteel Zevallos PitzuhaNo ratings yet

- Tecnología IndustrialDocument238 pagesTecnología IndustrialEnrique BejaranoNo ratings yet

- Guía Didáctica de Lenguajes de MarcasDocument12 pagesGuía Didáctica de Lenguajes de MarcasCarlos AlcántaraNo ratings yet

- Cómo Programar Step 7 y No Morir en El Intento V2015 - 02 - DEMO PDFDocument28 pagesCómo Programar Step 7 y No Morir en El Intento V2015 - 02 - DEMO PDFBalmer Jhoan Diaz ÁlvarezNo ratings yet

- Tecnologia IndustrialDocument6 pagesTecnologia Industrialabiegonz100% (2)

- Formación Profesional Básica 2015Document12 pagesFormación Profesional Básica 2015Editorial Editex33% (3)

- Bocetos MecanicosDocument36 pagesBocetos MecanicosNelson DiazNo ratings yet

- Guía Tecnología Industrial 1º BachDocument128 pagesGuía Tecnología Industrial 1º BachJavier100% (1)

- Tema 1. Acotación Funcional. Ingeniería Gráfica MecánicaDocument76 pagesTema 1. Acotación Funcional. Ingeniería Gráfica MecánicaabelNo ratings yet

- Mecanica IndustrialDocument28 pagesMecanica IndustrialDaniel Carter0% (1)

- Programación DFI Definición de Procesos en Construcciones MetálicasDocument33 pagesProgramación DFI Definición de Procesos en Construcciones MetálicasIsidro martinNo ratings yet

- Programacion Tec 22-23Document152 pagesProgramacion Tec 22-23ipncastillejaNo ratings yet

- El Dibujo Técnico en McGraw HillDocument12 pagesEl Dibujo Técnico en McGraw HillJesus Antonio Ramos Moron0% (2)

- Tecnología Industrial Ii 2º Bachillerato PDFDocument11 pagesTecnología Industrial Ii 2º Bachillerato PDFRonaldoEstevesNo ratings yet

- Embellecimiento de Superficies Ud01Document28 pagesEmbellecimiento de Superficies Ud01kfbsvagjNo ratings yet

- Ejercicios de Autoevaluación Nivel IDocument44 pagesEjercicios de Autoevaluación Nivel IPaulina López100% (1)

- Manual LogoDocument11 pagesManual Logo'Luis J. RojasNo ratings yet

- Manual Usuario Torno CNC Fagor 8025Document312 pagesManual Usuario Torno CNC Fagor 8025sinasdfgz100% (1)

- 0 Organizacion y Proyectos de Fabricacion Mecanica Ok PDFDocument10 pages0 Organizacion y Proyectos de Fabricacion Mecanica Ok PDFMARIA PEREZNo ratings yet

- Temario OyPFMDocument4 pagesTemario OyPFMFran2006No ratings yet

- Temario Org y Pro de Fabricacion MecanicaDocument6 pagesTemario Org y Pro de Fabricacion MecanicaDavid Quirós LazarenoNo ratings yet

- 0938 Elementos de MaquinasDocument22 pages0938 Elementos de MaquinasRaul Sanchez RoyNo ratings yet

- FabricaciónMecánicaDocument15 pagesFabricaciónMecánicaEsther ReinosoNo ratings yet

- Document Instalaciones Electricas y AutomatismosDocument10 pagesDocument Instalaciones Electricas y AutomatismosAntonio Villa VillaNo ratings yet

- Medidas Oficiales y MatematicasDocument81 pagesMedidas Oficiales y MatematicasAntonio Villa VillaNo ratings yet

- Sistema métrico decimal: unidades de longitud, capacidad y masaDocument18 pagesSistema métrico decimal: unidades de longitud, capacidad y masaAntonio Villa VillaNo ratings yet

- Taller Práctico Del Sistema Metrico Decimal2Document10 pagesTaller Práctico Del Sistema Metrico Decimal2Antonio Villa VillaNo ratings yet

- Tema 112Document25 pagesTema 112Antonio Villa VillaNo ratings yet

- Taller Practico de Medidas EuropeasDocument5 pagesTaller Practico de Medidas EuropeasAntonio Villa VillaNo ratings yet

- Sistema de Medidas EuropeasDocument5 pagesSistema de Medidas EuropeasAntonio Villa VillaNo ratings yet

- Medidas Oficiales y MatematicasDocument81 pagesMedidas Oficiales y MatematicasAntonio Villa VillaNo ratings yet

- Sistema métrico decimal: unidades de longitud, capacidad y masaDocument18 pagesSistema métrico decimal: unidades de longitud, capacidad y masaAntonio Villa VillaNo ratings yet

- Taller Práctico Del Sistema Metrico Decimal2Document10 pagesTaller Práctico Del Sistema Metrico Decimal2Antonio Villa VillaNo ratings yet

- Sistema métrico decimal: unidades de longitud, capacidad, masa y superficieDocument5 pagesSistema métrico decimal: unidades de longitud, capacidad, masa y superficieAntonio Villa VillaNo ratings yet

- Tema 111Document34 pagesTema 111Antonio Villa VillaNo ratings yet

- Taller Práctico Del Sistema Metrico Decimal2Document10 pagesTaller Práctico Del Sistema Metrico Decimal2Antonio Villa VillaNo ratings yet

- Taller Práctico Del Sistema Metrico Decimal2Document10 pagesTaller Práctico Del Sistema Metrico Decimal2Antonio Villa VillaNo ratings yet

- Sistema de Medidas EuropeasDocument5 pagesSistema de Medidas EuropeasAntonio Villa VillaNo ratings yet

- Tema 111Document34 pagesTema 111Antonio Villa VillaNo ratings yet

- Tema 102Document39 pagesTema 102Antonio Villa VillaNo ratings yet

- Tema 112Document25 pagesTema 112Antonio Villa VillaNo ratings yet

- 5 1 Transmision de MovimientoDocument43 pages5 1 Transmision de Movimiento'Anniel FigueroaNo ratings yet

- Beatriz y ManuelDocument2 pagesBeatriz y ManuelAntonio Villa VillaNo ratings yet

- Manuel y BeatrizDocument2 pagesManuel y BeatrizAntonio Villa VillaNo ratings yet

- 5 1 Transmision de MovimientoDocument43 pages5 1 Transmision de Movimiento'Anniel FigueroaNo ratings yet

- NEUMATICA2Document32 pagesNEUMATICA2Antonio Villa VillaNo ratings yet

- 5 1 Transmision de MovimientoDocument43 pages5 1 Transmision de Movimiento'Anniel FigueroaNo ratings yet

- Análisis de AveríasDocument29 pagesAnálisis de AveríasAntonio Villa VillaNo ratings yet

- Cálculo de engranajes cilíndricos helicoidales y tornillos sin finDocument11 pagesCálculo de engranajes cilíndricos helicoidales y tornillos sin finAntonio Villa VillaNo ratings yet

- Manual Ejes EnocDocument59 pagesManual Ejes Enocalvarodf3100% (2)

- Clasificación Según La Forma Del Engranaje2Document22 pagesClasificación Según La Forma Del Engranaje2Antonio Villa VillaNo ratings yet

- UnionrDocument20 pagesUnionrAntonio Villa VillaNo ratings yet

- UnionrDocument20 pagesUnionrAntonio Villa VillaNo ratings yet

- ManufacturingWarehousingandLogistics BA enDocument556 pagesManufacturingWarehousingandLogistics BA enCOOK010No ratings yet

- Lógica Grado 11Document2 pagesLógica Grado 11marcial valencia cossioNo ratings yet

- Facility ManagementDocument15 pagesFacility ManagementOctavio Alexis SaldañaNo ratings yet

- Preparacion y HerramentalDocument12 pagesPreparacion y HerramentalEstefa LiraNo ratings yet

- Manual Reparacion PC Modulo3Document49 pagesManual Reparacion PC Modulo3Yabdul AbdalaNo ratings yet

- Renting deportivo-beneficios físicos y emocionalesDocument1 pageRenting deportivo-beneficios físicos y emocionalescesar KanoNo ratings yet

- Ball BotDocument89 pagesBall BotDiego Andres Fonseca SotoNo ratings yet

- Circuitos electrónicos protoboard y su funcionamientoDocument3 pagesCircuitos electrónicos protoboard y su funcionamientoAndré LlivicuraNo ratings yet

- Moldeamiento conducta encestar bola agujero rataDocument3 pagesMoldeamiento conducta encestar bola agujero ratasahim0% (1)

- Mof de Inmobiliaria MileniaDocument23 pagesMof de Inmobiliaria MileniaPamela ElliottNo ratings yet

- El Mouse InalambricoDocument3 pagesEl Mouse InalambricoAlexis Brayan Ricaldi GonzalesNo ratings yet

- Testo Saveris 2 Manual de InstruccionesDocument40 pagesTesto Saveris 2 Manual de InstruccionespabloNo ratings yet

- Metodologia NumericaDocument6 pagesMetodologia Numericaignacio alvaNo ratings yet

- Autodeclaracion RETILAP Del Diseñador - 30864 - 5 PDFDocument1 pageAutodeclaracion RETILAP Del Diseñador - 30864 - 5 PDFJuan Carlos HerreraNo ratings yet

- Problema Del IMC y de Conversión Cartesianas A Polares y ViceversaDocument12 pagesProblema Del IMC y de Conversión Cartesianas A Polares y ViceversaJosé AngelNo ratings yet

- Diseño MecatrónicoDocument2 pagesDiseño MecatrónicoJandres MaldonadoNo ratings yet

- Curso de Rondin de SeguridadDocument5 pagesCurso de Rondin de SeguridadArnoldo Rene Sandoval CruzNo ratings yet

- Introducción A La Síntesis de MecanismosDocument2 pagesIntroducción A La Síntesis de MecanismosJhonn CarrierNo ratings yet

- PK-Plus ManualDocument42 pagesPK-Plus ManualpasckyNo ratings yet

- Problemas Resueltos de Transformadores Trifasicos y en ParaleloDocument16 pagesProblemas Resueltos de Transformadores Trifasicos y en ParaleloALberto Tarazona Valverde100% (2)

- Miscelanea Algebra IIDocument2 pagesMiscelanea Algebra IIYane Rojas ZevallosNo ratings yet

- Modelo Canvas Disenado para DISCOTECA TEDocument1 pageModelo Canvas Disenado para DISCOTECA TEAlvarado Flores ElderNo ratings yet

- Simulación de Un Fluido Magnetorreológico Mediante CFDDocument12 pagesSimulación de Un Fluido Magnetorreológico Mediante CFDEmir AcevedoNo ratings yet

- Propuestas de Catalogo y Tienda VirtualDocument6 pagesPropuestas de Catalogo y Tienda VirtualItalo PantojaNo ratings yet

- CGM-96SR enDocument7 pagesCGM-96SR enJosé MoraNo ratings yet

- Tecnología Inalámbrica Con Salida A InternetDocument6 pagesTecnología Inalámbrica Con Salida A InternetAndré GonzálezNo ratings yet

- Presentación de La RecensiónDocument8 pagesPresentación de La RecensiónXinli YeNo ratings yet

- Informencorto 2164ed74055c233Document6 pagesInformencorto 2164ed74055c233Anngie tatiana Bohorquez rojasNo ratings yet

- Informe de Gestion UIAF 2017Document37 pagesInforme de Gestion UIAF 2017Paola Andrea Calambas RodriguezNo ratings yet

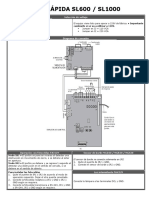

- Guia Rapida SL600 PDFDocument2 pagesGuia Rapida SL600 PDFMisho Felino GarciaNo ratings yet