Professional Documents

Culture Documents

Balanceo de Lineas Caso Practico (Ejercicio de Internet)

Uploaded by

RobertoMartínezTorre0 ratings0% found this document useful (0 votes)

734 views6 pagesEl documento describe un caso práctico de balanceo de líneas de producción en una planta manufacturera. Se realizó un estudio de tiempos de las diferentes estaciones de la línea, incluyendo troquelado, ensamble y pruebas. Los resultados mostraron que se requerían 3 operadores trabajando de forma balanceada para cumplir con la demanda del cliente. El tiempo takt, tiempo de ciclo y eficiencia fueron calculados para optimizar la línea y maximizar la producción.

Original Description:

Balanceo de Lineas Caso Practico

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentEl documento describe un caso práctico de balanceo de líneas de producción en una planta manufacturera. Se realizó un estudio de tiempos de las diferentes estaciones de la línea, incluyendo troquelado, ensamble y pruebas. Los resultados mostraron que se requerían 3 operadores trabajando de forma balanceada para cumplir con la demanda del cliente. El tiempo takt, tiempo de ciclo y eficiencia fueron calculados para optimizar la línea y maximizar la producción.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

734 views6 pagesBalanceo de Lineas Caso Practico (Ejercicio de Internet)

Uploaded by

RobertoMartínezTorreEl documento describe un caso práctico de balanceo de líneas de producción en una planta manufacturera. Se realizó un estudio de tiempos de las diferentes estaciones de la línea, incluyendo troquelado, ensamble y pruebas. Los resultados mostraron que se requerían 3 operadores trabajando de forma balanceada para cumplir con la demanda del cliente. El tiempo takt, tiempo de ciclo y eficiencia fueron calculados para optimizar la línea y maximizar la producción.

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 6

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

ACTIVIDAD 3

CASO PRCTICO DE BALANCEO DE LINEAS

Despus de los cambios implementados en la lnea de produccin, por la

ejecucin de los proyectos de cambio del tipo de distribucin de la clula de

manufactura y de la aplicacin de la metodologa de 5S. La lnea de produccin

se puede dividir en tres reas (ver Figura 6):

1. Troquelado de terminal y ensamble de cables.

2. Ensamble de housings.

3. Prueba elctrica y empaque de producto terminado.

Donde los pasos efectuados para realizar el estudio de tiempos fueron:

1. Presentarse con los operadores involucrados en el proceso y explicar

brevemente en qu consiste la funcin del analista.

2. Analizar cada una de las operaciones del proceso.

. Seleccionar cada operacin y trabajador, siguiendo el diagrama de flujo.

4. Descomponer cada una de las tareas del operador.

5. Realizar la toma de tiempos con cronmetro y registrar cada una de las tareas

que se realizan en el proceso.

6. Determinar el nmero de observaciones en cada una de las operaciones.

7. Calcular el tiempo observado.

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

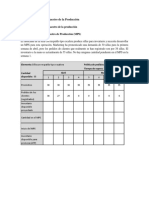

Los resultados obtenidos despus de realizar 10 lecturas a las estaciones de

trabajo, anteriormente mencionadas, son desplegados en las tablas siguientes,

donde la Tabla 2 despliega los resultados de la estacin de troquelado de terminal

y ensamble de cables, la Tabla 3 despliega los resultados de la estacin de

ensamble de housings y la Tabla 4 despliega los resultados de la estacin de

prueba elctrica y de empaque de producto terminado.

Tabla 2. Estudio de tiempos de estacin de troquelado de terminal y ensamble de

cables.

Cada actividad desplegada en las tablas anteriores, contiene un nmero que

servir para identificar dicha actividad en algunos de los diagramas presentados

posteriormente.

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

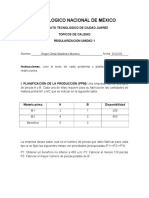

Diagrama de precedencia de las operaciones. Una vez obtenidos los resultados

del estudio de tiempos se procedi a dividir las operaciones del proceso de

manufactura en actividades que englobaran algunas de ellas, la Tabla 5 presenta

el listado de las actividades con sus tiempos promedios de duracin.

Metodologa del balanceo de lneas. Una vez establecidas las actividades y

definidos sus tiempos de duracin, se estableci un diagrama de precedencias,

posteriormente se agruparon cada una de las actividades para lograr el mximo

aprovechamiento de la mano de obra y del equipo, con el objetivo de reducir o

eliminar el tiempo ocioso (ver Figura 7).

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

Las flechas de color rojo desplegadas en la Figura 7 representan las actividades

crticas identificadas en el proceso de manufactura de la lnea EPW (con tiempo

de duracin total de 311.34 segundos), en esta grfica tambin se observa que el

nmero de trabajadores requeridos para cumplir con la demanda del cliente es de

3 personas (cada color de fondo representa un operador) y las actividades

asignadas a cada uno de ellos. La asignacin de las actividades a cada uno de los

trabajadores se realiz utilizando directamente el diagrama de precedencias. Sin

embargo a continuacin se enlistan los pasos de un mtodo tabular que

proporcionara resultados similares que el mtodo basado en el diagrama de

precedencias:

1. Conocer las operaciones de ensamble y su relacin de precedencia.

2. Hacer un listado del tiempo de las operaciones en orden descendente.

3. Asignar el tiempo de operacin ms largo y guardar los tiempos de operacin

ms pequeos, con el fin de utilizarlos posteriormente para completar el tiempo de

cada estacin.

4. Determinar cunto tiempo no asignado queda en la estacin.

5. Determinar si pueden ser aadidas ms operaciones, con tiempo de ensamble

ms corto, a la estacin.

6. Repetir el mismo proceso hasta que todas las operaciones hayan sido

asignadas. Es importante aclarar que el clculo del nmero de operadores tericos

asignados a la clula de manufactura puede ser consultado en el apartado

siguiente.

Clculo del tiempo takt, del tiempo de ciclo y del nmero de operadores en la

lnea de produccin EPW.

El tiempo takt es calculado dividiendo el tiempo total disponible para realizar un

trabajo entre la demanda del cliente. Se define como el tiempo mximo permitido

para producir un producto con el fin de satisfacer la demanda requerida. Otra

definicin del tiempo takt proporcionada por Hay (2003) nos dice que el tiempo takt

es el tiempo requerido para producir un componente o conjunto de componentes

al ritmo necesario para satisfacer la demanda real del cliente, es decir es la

velocidad a la que un proceso debe producir.

Clculo del tiempo takt en la lnea EPW:

Tiempo total disponible = 9 horas (32,400 segundos)

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

Demanda = 208 adaptadores elctricos

Clculo del tiempo de ciclo:

Clculo del porcentaje de inactividad presente en la lnea:

Clculo de la eficiencia:

La eficiencia es la ptima utilizacin de los recursos disponibles para la obtencin

de resultados deseados. Sirve para reducir los costos en la fabricacin de un

producto, en una empresa determinada, obteniendo la capacidad o habilidad para

lograr un determinado resultado en el menor tiempo posible. El clculo de la

eficiencia se usa para ayudar a hacer visible los problemas en la lnea de

produccin de manera que puedan resolverse de forma oportuna (Niebel y

Freivalds, 2009).

TECNOLOGICO NACIONAL DE MEXICO

INSTITUTO TECNOLOGICO DE CERRO AZUL

MANUFACTURA ESBELTA

La Tabla 7 presenta los clculos de la eficiencia de las estaciones individuales,

este clculo puede ser usado para describir que eficiencia alcanza cada operador

en su estacin de trabajo. Por ejemplo el Operador # 1 realiza su trabajo en

151.10 segundos (actividades A, B, C y D del diagrama de precedencias), el

Operador # 2 realiza su trabajo en 131.40 segundos (actividades E, F y G del

diagrama de precedencias) y el Operador # 3 realiza su trabajo en 83.03 segundos

(actividades H e I del diagrama de precedencias).

Tambin es posible observar que es el Operador # 1 el que determina el ritmo y el

volumen de produccin en la lnea de EPW. Siendo este volumen de 23.82

piezas/hora, con un total de 214.38 piezas por un turno de 9 horas.

You might also like

- Ejemplo de Aplicación VALUE STREAM MAPPINGDocument2 pagesEjemplo de Aplicación VALUE STREAM MAPPINGDiego Zanabria AdriazolaNo ratings yet

- Tecnologías de Empaque y Codificación de Productos Almacenados.Document25 pagesTecnologías de Empaque y Codificación de Productos Almacenados.Carlos GomezNo ratings yet

- Fabricación de destornilladores StanleyDocument55 pagesFabricación de destornilladores StanleyIvan LopezNo ratings yet

- Ejercicios Actividad 2Document2 pagesEjercicios Actividad 2Antoniof Galaviz0% (1)

- Programación maestra para la fabricación de palos de golfDocument4 pagesProgramación maestra para la fabricación de palos de golfIchigo Shiba KurosakiNo ratings yet

- Infografía de Optimización de RedesDocument1 pageInfografía de Optimización de RedesWarv StyleNo ratings yet

- AdO - Ejercicios InvestigadosDocument2 pagesAdO - Ejercicios InvestigadosEvelyn CamposNo ratings yet

- Examen U.2 Victor Alfonso Hidalgo MorenoDocument4 pagesExamen U.2 Victor Alfonso Hidalgo MorenoDidier CastilloNo ratings yet

- Indicadores Linea de Acción Productividad Operativa Camara de ComercioDocument4 pagesIndicadores Linea de Acción Productividad Operativa Camara de ComercioRicardo ChegwinNo ratings yet

- Cuadro ComparativoDocument4 pagesCuadro ComparativoDaniel Lazo Pallauta50% (2)

- Administración de Operaciones I - Cuadernillo de TrabajoDocument93 pagesAdministración de Operaciones I - Cuadernillo de TrabajoValerio LizNo ratings yet

- Ejemplo de MRPDocument82 pagesEjemplo de MRPFausto PalominoNo ratings yet

- MRP y árbol de producto para bolsas de regalosDocument6 pagesMRP y árbol de producto para bolsas de regalosMijael Benites TapiaNo ratings yet

- Diagrama Bimanual-Ensamble de LegosDocument13 pagesDiagrama Bimanual-Ensamble de LegosJoseph AlejandrezNo ratings yet

- OPT y TOCDocument8 pagesOPT y TOCGiovanni VitaleNo ratings yet

- Control de Avance Simulación Lun-MiérDocument6 pagesControl de Avance Simulación Lun-MiérAndrés Suaréz GilNo ratings yet

- Tarea Ejercicios de MRP - VegaBalderasCesarIvanDocument6 pagesTarea Ejercicios de MRP - VegaBalderasCesarIvanCesar Ivan BalderasNo ratings yet

- Tamaño de Planta Fabrica ZapatosDocument13 pagesTamaño de Planta Fabrica ZapatosJesus FuentesNo ratings yet

- Ejercicio 7Document3 pagesEjercicio 7Rosani AguilarNo ratings yet

- Caso Bellota OcwDocument7 pagesCaso Bellota OcwJorge ChamorroNo ratings yet

- Plan de Inventario CeroDocument3 pagesPlan de Inventario CeroElyanoy Collado ChavezNo ratings yet

- 4.4 Elementos Del Sistema JitDocument9 pages4.4 Elementos Del Sistema JitJosesiio ValdeezNo ratings yet

- Caso 3 Producción - Diseño DistribuciónDocument2 pagesCaso 3 Producción - Diseño DistribuciónEdder Pereira0% (1)

- Administracion de Operaciones I Problemas Unidad 4Document33 pagesAdministracion de Operaciones I Problemas Unidad 4iorifoar100% (1)

- Ejercicios de Distancia EuclidianaDocument4 pagesEjercicios de Distancia EuclidianaSusana Martinez BuenoNo ratings yet

- Plan constante para la planeación agregadaDocument17 pagesPlan constante para la planeación agregadaFrancisco Gómez CárdenasNo ratings yet

- Sistemas MPTDocument17 pagesSistemas MPTMiguel LimonNo ratings yet

- Distribución física de departamentos universitarios para minimizar recorridosDocument22 pagesDistribución física de departamentos universitarios para minimizar recorridosLucia Sosa0% (1)

- Administracion Del Mantenimiento Unidad PDFDocument116 pagesAdministracion Del Mantenimiento Unidad PDFJaime Gerhad Zúñiga BarreraNo ratings yet

- 1.1 ConceptodgfgdfgfzdDocument3 pages1.1 Conceptodgfgdfgfzdgerardo7alberto7mu7oNo ratings yet

- Ergonomia Fisica OkDocument46 pagesErgonomia Fisica OkFernando CarrilloNo ratings yet

- MPS Unidad 2 Ejercicios Programación Maestra ProducciónDocument7 pagesMPS Unidad 2 Ejercicios Programación Maestra ProducciónLeslie VazquezNo ratings yet

- Examen 1 Regularizacioón Inv Op 2Document3 pagesExamen 1 Regularizacioón Inv Op 2franckiko3No ratings yet

- Semana 6Document10 pagesSemana 6José CháirezNo ratings yet

- Etapa 4 Simulación ValdezLeandro CamposEvelyn GasparOtnielDocument21 pagesEtapa 4 Simulación ValdezLeandro CamposEvelyn GasparOtnielEvelyn CamposNo ratings yet

- Actividad 1 U2 PDFDocument15 pagesActividad 1 U2 PDFAbraham GonzalezNo ratings yet

- Programación de producción y asignación de personalDocument83 pagesProgramación de producción y asignación de personalLEDESMADANIEL620% (1)

- Cursograma AnaliticoDocument8 pagesCursograma AnaliticoDaniel Caso TorresNo ratings yet

- Copia de Ejercicio Clase GO Planeación Agregada MODELO MATEMATICODocument6 pagesCopia de Ejercicio Clase GO Planeación Agregada MODELO MATEMATICOboris velastegui sanchezNo ratings yet

- 6.programación JitDocument1 page6.programación JitalegabipachecoNo ratings yet

- Presentación 1.3 Pensamiento EsbeltoDocument50 pagesPresentación 1.3 Pensamiento EsbeltoWuicho ArzateNo ratings yet

- Pregunta 3 EsbeltaDocument8 pagesPregunta 3 EsbeltaShantal Yanine Ríos RivasNo ratings yet

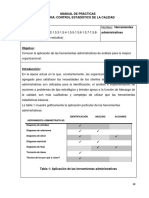

- Práctica 2 Herrtas AdministrativasDocument27 pagesPráctica 2 Herrtas AdministrativasLuis GoveaNo ratings yet

- Marco TeóricoDocument9 pagesMarco TeóricoMyaReyesGomezNo ratings yet

- Ejercicios de Tipos de ModelosDocument6 pagesEjercicios de Tipos de ModelosRodolfo EmanuelNo ratings yet

- Ejercicio Planacion AgregadaDocument1 pageEjercicio Planacion Agregadaluis arceNo ratings yet

- Ejemplo MRPDocument4 pagesEjemplo MRPOmar Valdez HerreraNo ratings yet

- Estacionalidad en Los Pronósticos de Series de TiempoDocument4 pagesEstacionalidad en Los Pronósticos de Series de TiempoLobo Mitma Gonzales100% (1)

- Grupo G Practica 5Document6 pagesGrupo G Practica 5aleeNo ratings yet

- Consulta - NTPD - (Normas de Tiempo Predeterminado)Document11 pagesConsulta - NTPD - (Normas de Tiempo Predeterminado)Austin OrtegaNo ratings yet

- Proyecto Final Planeacion Agregada PDFDocument7 pagesProyecto Final Planeacion Agregada PDFj_anttonioNo ratings yet

- Planeacion AgregadaDocument3 pagesPlaneacion AgregadaKenethNo ratings yet

- Propuesta para calculo de componentes de construcción industrialDocument11 pagesPropuesta para calculo de componentes de construcción industrialHumberto HerreraNo ratings yet

- Llave PQRSTDocument1 pageLlave PQRSTDaniel Gonzalez Rodriguez0% (1)

- PRACTICA 7.1 PAP - Nivelación Con Horas ExtrasDocument6 pagesPRACTICA 7.1 PAP - Nivelación Con Horas ExtrasJesus Burgos HuancaNo ratings yet

- 1 Metodologia Taguchi U21Document65 pages1 Metodologia Taguchi U21Germán Alvarez FranciscoNo ratings yet

- PRACTICA - 9 Balanceo de LineasDocument15 pagesPRACTICA - 9 Balanceo de LineasJorge AcevedoNo ratings yet

- Balanceo línea ensamble paso pasoDocument8 pagesBalanceo línea ensamble paso pasoangelesmtz69927No ratings yet

- 4 1 3 Metodo HeuristicoDocument4 pages4 1 3 Metodo Heuristicogervin_delgadoing0% (1)

- Métodos y Sistemas de Trabajo I - Balanceo de LineasDocument41 pagesMétodos y Sistemas de Trabajo I - Balanceo de Lineasjmeny86No ratings yet

- Check List Generador ElectricoDocument3 pagesCheck List Generador ElectricoRobertoMartínezTorreNo ratings yet

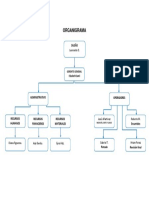

- ORGANIGRAMADocument1 pageORGANIGRAMARobertoMartínezTorreNo ratings yet

- Formato de Registro de AsistenciaDocument1 pageFormato de Registro de AsistenciaRobertoMartínezTorreNo ratings yet

- Formato de Registro Platica SeguridadDocument1 pageFormato de Registro Platica SeguridadRobertoMartínezTorreNo ratings yet

- diagramaaaaUNID 4Document2 pagesdiagramaaaaUNID 4RobertoMartínezTorreNo ratings yet

- Checklist de RotomartilloDocument2 pagesChecklist de RotomartilloRobertoMartínezTorreNo ratings yet

- Plataforma CheklistDocument2 pagesPlataforma CheklistRobertoMartínezTorreNo ratings yet

- Plataforma CheklistDocument2 pagesPlataforma CheklistRobertoMartínezTorreNo ratings yet

- Checklist de RotomartilloDocument2 pagesChecklist de RotomartilloRobertoMartínezTorreNo ratings yet

- Checklist de RotomartilloDocument1 pageChecklist de RotomartilloRobertoMartínezTorre100% (7)

- Checklist de RotomartilloDocument2 pagesChecklist de RotomartilloRobertoMartínezTorreNo ratings yet

- Unidad 4 Fuentes de FinanciamientoDocument8 pagesUnidad 4 Fuentes de FinanciamientoRobertoMartínezTorreNo ratings yet

- Check List Generador ElectricoDocument3 pagesCheck List Generador ElectricoRobertoMartínezTorreNo ratings yet

- Plataforma CheklistDocument2 pagesPlataforma CheklistRobertoMartínezTorreNo ratings yet

- Itca-F-618 Solicitud de Servicio SocialDocument1 pageItca-F-618 Solicitud de Servicio SocialRobertoMartínezTorreNo ratings yet

- Carta Compromiso de Servicio SocialDocument1 pageCarta Compromiso de Servicio SocialRobertoMartínezTorreNo ratings yet

- Acordeon Unidad 3 Gestion de La CalidadDocument2 pagesAcordeon Unidad 3 Gestion de La CalidadRobertoMartínezTorre100% (2)

- Planeación y Diseño de InstalacionesDocument2 pagesPlaneación y Diseño de InstalacionesRobertoMartínezTorreNo ratings yet

- Mapa Conceptual Iso 9000Document1 pageMapa Conceptual Iso 9000RobertoMartínezTorreNo ratings yet

- Unidad 5: Documentación Del Sistema de Administración Del MantenimientoDocument14 pagesUnidad 5: Documentación Del Sistema de Administración Del MantenimientoRobertoMartínezTorre100% (3)

- Codigos G Torno CNCDocument1 pageCodigos G Torno CNCLuis Armando Valero AlcalaNo ratings yet

- 3.2 Razones de RentabilidadDocument20 pages3.2 Razones de RentabilidadRobertoMartínezTorre100% (1)

- Codigode Conducta A2014Document24 pagesCodigode Conducta A2014RobertoMartínezTorreNo ratings yet

- ISO 9001 y 16949: Requisitos de mantenimiento y software de gestiónDocument12 pagesISO 9001 y 16949: Requisitos de mantenimiento y software de gestiónRobertoMartínezTorre80% (5)

- Plan de SeguridadDocument6 pagesPlan de SeguridadRobertoMartínezTorreNo ratings yet

- Cuadernillo GerardoDocument10 pagesCuadernillo GerardoRobertoMartínezTorreNo ratings yet

- ExposicionDocument16 pagesExposicionRobertoMartínezTorreNo ratings yet

- Elementos Clave de Una Cultura de CalidadDocument15 pagesElementos Clave de Una Cultura de CalidadRobertoMartínezTorreNo ratings yet

- Jurado de Opinion EjecutivaDocument7 pagesJurado de Opinion EjecutivaRobertoMartínezTorreNo ratings yet

- Estereoscopia en Autodesk Maya 3Document16 pagesEstereoscopia en Autodesk Maya 3Valentina RoaNo ratings yet

- Capitulo 15 Terminaciones Nivel IIDocument39 pagesCapitulo 15 Terminaciones Nivel IIIngeniero Angeles Miranda BustamanteNo ratings yet

- Glosarios ADocument2 pagesGlosarios ADiego Porras EstevezNo ratings yet

- AnfibiosReptilesRespiraciónAlimentaciónCaracterísticasDocument3 pagesAnfibiosReptilesRespiraciónAlimentaciónCaracterísticasMabel MayangaNo ratings yet

- BioEnergía y Nano MateriaDocument168 pagesBioEnergía y Nano MateriaClaudio BaigorriaNo ratings yet

- PLANo DIDÁCTICO 3°b-OriginalDocument10 pagesPLANo DIDÁCTICO 3°b-Originalcibertepe3No ratings yet

- Service 201 PDFDocument444 pagesService 201 PDFJhon Morales MesaNo ratings yet

- Intubación Endotraqueal RNDocument51 pagesIntubación Endotraqueal RNJosé Flores ValenzuelaNo ratings yet

- GLOSARIO TERMINOLÓGICO (Energías Renovables)Document5 pagesGLOSARIO TERMINOLÓGICO (Energías Renovables)Ana Azorín PucheNo ratings yet

- Filosofía medieval cristianismoDocument3 pagesFilosofía medieval cristianismoSandra Paola Serrano AmadoNo ratings yet

- G-5 Quimica 9 Soluciones, Tipos y Unidades de Concentración IiipDocument6 pagesG-5 Quimica 9 Soluciones, Tipos y Unidades de Concentración IiipDaniela RodriguezNo ratings yet

- Defensa ribereña Huaraz-2018Document79 pagesDefensa ribereña Huaraz-2018Niagq GutYesNo ratings yet

- Clase 7.2. AutoclavesDocument25 pagesClase 7.2. AutoclavessamuelNo ratings yet

- Gerencia de NegociosDocument30 pagesGerencia de NegociosDavid BonillaNo ratings yet

- Celebrating EASTERDocument167 pagesCelebrating EASTERJuan Alfonso Pozas MontesinosNo ratings yet

- Tema 6. Desarrollo Socioafectivo en La Primera InfanciaDocument64 pagesTema 6. Desarrollo Socioafectivo en La Primera InfanciaNaran MCNo ratings yet

- HS-S-58 01 Espacios ConfinadosDocument16 pagesHS-S-58 01 Espacios ConfinadosOscar Eduardo Valladares LopezNo ratings yet

- Bbcs1-6 - La Salvación y Las RecompensasDocument5 pagesBbcs1-6 - La Salvación y Las RecompensasPsa.Mtra. Mirella CoelloNo ratings yet

- Diseño caída vertical canalDocument8 pagesDiseño caída vertical canalJose GuevaraNo ratings yet

- Diseño de programa de cosecha para cultivos de estación fríaDocument3 pagesDiseño de programa de cosecha para cultivos de estación fríaMaicol VizaNo ratings yet

- Guía de Entrega de Informe Proyecto SteamsDocument5 pagesGuía de Entrega de Informe Proyecto SteamsDiana MartinezNo ratings yet

- Datos AnemiaDocument20 pagesDatos AnemiaMarco Antonio Zavaleta SanchezNo ratings yet

- Práctica 4Document7 pagesPráctica 4Fernanda TorresNo ratings yet

- Para Aprender A Vivir en SociedadDocument67 pagesPara Aprender A Vivir en SociedadSara RomeroNo ratings yet

- METRADOSDocument9 pagesMETRADOSorion peruNo ratings yet

- Asignación Correspondiente Al Tema X - El Alcohol - Revisión Del IntentoDocument7 pagesAsignación Correspondiente Al Tema X - El Alcohol - Revisión Del Intentomelvin250109No ratings yet

- Reinventar El AmorDocument25 pagesReinventar El AmorSALVADOR FLORES CHAVARINNo ratings yet

- Trabajo Evidencia 1Document7 pagesTrabajo Evidencia 1marcela villamizarNo ratings yet

- El Otro Amenazante y La CuraDocument15 pagesEl Otro Amenazante y La CuraCarlos AlbertoNo ratings yet