Professional Documents

Culture Documents

Tratamiento Termico

Uploaded by

arthur59270 ratings0% found this document useful (0 votes)

256 views26 pagestérmico

Original Title

tratamiento termico

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documenttérmico

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

256 views26 pagesTratamiento Termico

Uploaded by

arthur5927térmico

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 26

Procesos CapituLo

de conservaci6n 5

En la industria de los alimentos, el término procesado térmico se utiliza para describir aquel proceso

de calentamiento, mantenimiento a temperatura constante y posterior enftiamiento que se necesita

para eliminar el riesgo de una posible enfermedad provocada por la ingestién de alimentos. La

pasterizacién es un proceso térmico disefiado para un microorganismo patégeno especitico, pero que

no 8 ttil para productos perdurables (almacenables a temperatura ambiente) sin reftigeracién. La

esterilizacién comercial es el proceso que permite guardar a temperatura ambiente los productos

cavasados en latas y similares. El procesado térmico ha sido tratado por varios autores tales como

Ball y Olson (1957), Stumbo (1973), NEPA (1980) Lépez (1969) y Teixiera (1992). El desarrollo

actual de los procesos no térmicos ha sido detallado por Barbosa-Cinovas-y cols. (1998)

5.1 Curvas de supervivencia de microbios

Durante los procesos de conservacién de alimentos se usa un agente extemo para reducir la pobla-

eign de los microorganismos presentes. 14 pablacién de hacterias tales coma F cali, Salmanelia 0

Listeria monocytogenes se reduce con una tendencia como la que se muestra en la Figura 5.1. La

poblacién de esporas microbianas disminuye de forma similar, pero después de un periodo inicial.

Estas curvas se denominan curvas de supervivencia microbianas, Aunque la forma de las mismas se

describen a menudo mediante un modelo de orden uno, hay cada vez mas evidencias de que existen

otros modelos mejores cuando se desean aplicar al disefio de un proceso de conservacién,

‘Un modelo general para la descripcién de la curva microbiana podria ser el siguiente:

ON aye

anes 6.1)

donde k es la constante de velocidad y mes el orden del modelo. Este modelo general describe la

redueeién de la poblacién microbiana (N), como una funcién del tiempo. Un caso especial de la

ecuacién (5.1) es:

an 6.2)

GaN

TTdos los iconos de cate capitulo ae refieren« la wich del autor de la gue oo dco funciona independientemente

Academic Pres noes responsable del contenido © manejo de la misma. Por favor, dij sus comentarios y preguntas de

laweb directamente al autor el Profesor R. Paul Singh, Department of Biological and Agricultural Engineecing, University

‘of California, Davis, CA 95616, USA.

Email: pps@xpaulsingh.com,

279

280 Introduccion a ta Ingenarta de los alimentos

FOURA 51 ewok ica dona

ee

ae aa

5 60.000]

1 ase

rr

Temp ina)

FIGURA 5.2 Represontacién

somidogaritmica de una poblacion

mmiceobiana frente al empo.

0 2 4 6 8 0 1 14

“Dempo (ints)

donde 1 es 1,0: 1n modelo cinético de primer orden. Este modelo bisico se ha usado para deceribir

Jas curvas de supervivencia obtenidas cuando los microorganismos se someten a temperaturas ele~

vadas. Cuando los datos de supervivencia se representan en escala semilogaritmica, se obtiene una

linea recta, tal y como se muestra en la Figura 5.2. La pendiente de la recta es la constante de primer

orden (A), que es inversamente proporcional al tiempo de reduccién decimal, D.

El tiempo de reduccién decimal D se define como el tiempo necesario para que la poblacién de

microorganismos se reduzea en un 90%. Dicho de otra forma, el valor de D es el tiempo que se

requiere para una reduceién de un ciclo logaritmico en la poblacién. Basindose en la definicién del

tiempo de reduecién decimal, la siguiente ecuacién describe la curva de supervivencia:

Jog No —logN = 4 (83)

°

Se (5.4)

¥ Tog No log

NINg= 10"? (8.5)

La solucién de la ecuacién (5.2) sila poblacién inicial es No y la poblacién final al tiempo £ es N, es:

(3.6)

Proceses de consenvacion 281

‘Comparando las ecuaciones (5.5) y (5.6), es evidente que:

2,303

a (7)

k

La einética de una reaccion quimica se define normalmente mediante la ecuacion (3.1), y la veto

dad de cambio de los componentes quimicos se expresan mediante constantes de primer orden. Ei

‘muchas situaciones, los cambios en la calidad de los alimentos durante el proceso de conservacién

se describen mediante ecuaciones de primer orden,

Ejemplo 5.1

Se han obtenido los siguicntes datos de un experimento de resistencia térmica de una suspensién de

esporas a 112°C.

Tiempo (minutos) [Nimero de supervivientes

0 10°

4 Lx 108

8 12108

2 1210

Determinar el tiempo de reduccién decimal D de los microorganismos.

Método

Se representaré la poblacién microbiana en una grifica semilogaritmica para obtener su pendiente.

Solucién

(1) Representar el niimero de supervivientes en funcién del tiempo en papel semilogaritmico

(Fig, E5.1), Determinando la pendiente de Ia linea recta se obtiene un valor de D de 4,1 min.

2) Alternativamente, el problema puede resolverse utilizando una hoja de calculo, tomando

primero el logaritmo natural del nimero de supervivientes y utilizando este dato como

entrada en un modelo de regresién lineal. De esta manera se obtiene un valor para D de

4,1 minutos.

10 FIGURA E5.1Determinacién

{gratica de! tempo de reauecion

cimal D para el Ejomplo 5.1

0

“Tempo (minutos)

282 Introduccion a la ingoniora do fos alimentos

5.2_Influencia de agentes externos

Las curvas de supervivencia de la poblacién de microorganismos dependen de factores externos,

Al aumentar la magnitud de los agentes que se utilizan en el proceso de conservacién como tempe-

ratura, presién, campos eléctricos, la velocidad con la que disminuye la poblacién microbiana tam-

bién aumenta. La exposicién de una poblacién microbiana a una serie de temperaturas elevadas da

lugar a una mayor pendiente de las curvas de primer orden,

En cinética quimica, se usa la ecuacién de Archenius para descril

tura en la constante de velocidad. Asi,

ir la influencia de la tempera-

k= Be INTO) (8)

Ink

E, 6

nba (6.9)

donde la influencia de ta temperatura en la constante de velocidad (k) viene dada por el valor de ta

energia de activacién constante (E,). Estas constantes se determinan a partir de datos experimen-

tales y representando In k versus 1/Ty, de forma que la pendiente de la linea que se obtiene es igual

a EJRy tal y como se muestra en la Figura 5.3.

EE procesado térmico tradicional ha usado la constante de recistencia térmica 2 para deseribir la

{nfluencia de la temperatura en el tiempo de reduecién decimal, D, para poblaciones microbianas. La

constante de resistencia térmica (2) se define como el aumento de temperatura que es necesario para

ccausar una reduccién del 90% del tiempo de reduceién decimal D. Los valores de D se representan en

funcién de la temperatura en coordenadas semilogaritmicas, tal y como se muestra en la Figura 5.4. El

valor de = ¢s el incremento de temperatura para un cambio de un ciclo en los valores de D.

Basindose en la definicién, z puede expresarse mediante la siguiente ecuacién:

&.10)

‘Comparando las ecuaciones (5.9) y (5.10), y teniendo en cuenta que k = 2,303/D,

220i, x Tal 6.

FIGURA 8.3 Una representacion de Artenius

o la constanto de velocidad de la reaccion (k)

vs. el inverso de la temperatura absoluta

cs

Procesos de conservacion 283

FIGURA 5.4 Representacion

senilogartmica del tiempo de

teduccién decimal frente a la

temperatura, mostrando de forma

‘réfica el valor de z

Tema de reicion decals)

‘eae asa

Temperatura ('C)

La influencia de la presién, como agente externo,

‘mos puede describirse mediante:

en la velocidad de inactivacién de microorganis-

V(P — Pry

Ca (Paat Ron (5.12)

donde F es ta constante de volumen de activaciOn y Pq es la presiOn de referenela. El valor de la

constante de volumen de activacién se evaliia a partir de datos experimentales representando In k

vs. (P— Pp) a una temperatura constante (7,). La pendiente de la recta que se obtiene es VIR,T).

Ejemplo 5.2

Los tiempos de reduccién decimal, D, para una suspension de esporas se midieron a varias tempe-

raturas, obteniéndose los siguientes datoc:

Temperatura (°C) D (minutos)

108 278

107 145

0 13

3 40

U6 2

Determinar la constante de re:

tencia térmica, z, para las esporas.

Método

Representar los valores de D frente a ta temperatura en coordenadas semilogaritmicas y el valor de

= se determinard a partir de la pendiente de la linea recta obtenida.

Solucién

(1) Se representan los valores de D frente a la temperatura utilizando papel semilogaritmico

(Fig. B5.2).

(2) Se traza una linea recta a través de todos los puntos.

284 Introduccin a la ingeniria de los alimentos

We

E

FIGURA £52 Determinacién griice

Gal valor da 2 para el Ejomplo 6.2

“Tiempo de ec deci (ints)

r

{or ios tos 108 1012114118

Temperatura °C)

(3) En base a esta linea recta, se necesita un aumento de 11°C en la temperatura para reducir

un orden logaritmico el valor de D.

(4) Baséndonos en el andlisis anterior, 2 = 11°C.

(5) Alternativamente, el valor de 2 puede calcularse utilizando un programa de regresion lineal

para analizar la relacién entre el logaritmo de los valores de D frente a la temperatura. El

valor de = obtenido en este caso es 11,1°C

5.3. Tiempo de muerte térmica F

El tiempo de muerte térmica, F, es el tiempo necesario para causar una determinada reduceién en la

poblacién de microorganismos o esporas. Este tiempo puede expresarse como un miltiplo del valor

de D. Por ejemplo, una reduccién del 99,99% en una poblacién microbiana equivale a cuatro re-

dueciones de orden logaritmico o F = 42. En el procesado térmico de alimentos perdurables, el

valor tipico de muerte térmica utitizado es F = 12D, con el valor de D caracteristico de Clostridium

botulinum, Cuando-existe incertidumbre acerea de la forma de la curva de supervivencia, se nece-

sita un dato final para confirmar que el tiempo de muerte térmica es adecuado.

En las ciencias de los alimentos es corriente expresar F con un subindice que denota la tempe-

ratura y un superindice con el valor = del microorganismo considerado. Entonces, Fes el tiempo

de muerte térmica para una temperatura, 7, y una constante de resistencia térmica z. Un término

comiinmente utilizado como referencia es el tiempo de muerte térmica Fy en la escala Fahrenheit

dlc temperaturas o 7") en la escala Celsius. Este tiempo de mucite térmica de refecucia, ental

‘mente denominado Fg, representa el tiempo necesario para lograr una determinada reduccién en la

poblacién de una espora microbiana con un valor z de 10°C (0 18°F) a 121°C (0 250°F),

Los tiempos de muerte térmica para procesos no térmicos se relacionan con la curva de superv

vencia de la misma manera. El valor de F representaria el tiempo total de exposicién al agente

do en el proceso de conservacién que se ha requerido para la reduecién deseada de Ia poblacién

5.4 Probabi

lidad de deter

ro

En el procesado de productos perdurables, el proceso térmico puede disefarse para climinar la

probabilidad de deteriora, ademas del objetivo habitual de seguridad microbiana. La probabilidad

Procesos de conservacion 285,

de deterioro se utiliza para calcular el nimero de envases deteriorados producidos durante el proce-

sado de una partida de producto.

De la ecuacién (5.3), para una exposicién total de tiempo de muerte térmica, F,

F

Jog No ~ log. 65.13)

D

Entonees, si es el niimero de envases procesados y No el niimero inicial de esporas por envase, la

carga total microbiana al comienzo det proceso es igual a rNo, y

log(rNo) — log(r¥) =f (6.14)

Si el objetivo pretendido en un proceso térmico es alcanzar una probabilidad de un microorganis-

nw eu el lute, etonces

log(rNo) 5)

No = 10°? (5.16)

1__M

57 E (6.17)

El ratio del miembro de la izquierda de la ecuacién (5.17) representa el ntimero total de contenedo-

res procesados (7) entre los que se encuentra uno deteriorado. La expresién puede utilizarse para

estimar el tiempo de muerte térmica requerido para conseguir una probabilidad de deterioro deter-

minada, baséndose en una poblacién inicial conocida y el tiempo de reduccién decimal D. Nétese

que la expresién de probabilidad de deterioro supone que la curva de supervivencia sigue un mode~

Jo de primer orden.

Ejemplo 5.3

Determinar la probabilidad de deterioro de un proceso de $0 minutos de duracién a 113°C e

Djys = 4 minutos y la poblacién microbiana inicial es 10* por envase.

Método

Utilizar la ecuacién (5.17) para calcular la probabilidad de deterioro.

Solucion

1. De la ecuacién (5.17),

Entonees,

286 Introduccion a la ingenioria de los alimentos

2. Dado que r= 3,16 108, puede esperarse el deterioro de un envase por cada 3,16 * 10°

envases, 0 aproximadamente tres envases por cada 10° envases procesados,

5.5 Método general de calculo de proceso

El método general de céleulo de proceso esta basado en el articulo clasico de Bigelow y cols.

(1920), que establece las bases de los ealeulos modernos para los procesos térmicos. Un requisito

importante para el método es que el tiempo de muerte térmica, F, para la poblacién microbiana

considerada debe conocerse a cualquier temperatura a la que el producto vaya a ser expuesto

durante el proceso de conservacién. Nétese que el tiempo de muerte térmica disminuye al aumen-

tar la temperatura.

Evel metodo oriole requere el desuruly de wn curva de enteral Ul proven, Bente

‘curva se representa en el eje de ordenadas la velocidad de esterilizacién (F/): el tiempo de muerte

‘térmica a una temperatura dada dividido por el tiempo. Cuando se representa esta velocidad frente

al tiempo, el rea bajo la curva es el efecto letal del proceso en unidades de tiempo. Suponiendo

incrementos de tiempo iguales a cada temperatura, la velocidad de esterilizacién es menor a tempe-

raturas mas altas.

El método general puede relacionarse con la expresién que relaciona el tiempo de muerte térmica

con la curva de supervivencia, mostrada en la ecuacién (5.13), y con la constante de resistencia

térmica (ecuacién 5.10). Usando la relacién entre el tiempo de muerte térmica y el tiempo de

reduccién decimal, la ecuacién (5.10) se puede modilicar de la forma siguiente:

ioa(S8) ==)

oe) oe (65.18)

°

Fe gt-mie

F (5.19)

La ecuacién (5.19) puede utilizarse para calcular el tiempo de muerte térmica, F, a cualquier tem-

peratura, 7, cuando se conoce el tiempo de muerte térmica, Fy. Segin Ball (1923), la ecuacién

(5.19) puede definirse como una velocidad letal, 0 dicho de otro modo, la proporcién entre el

tiempo de muerte térmica a la temperatura T con el tiempo de muerte térmica a una temperatura de

referencia T,. En la Figura 5.5 se representa la curva de velocidad letal (LR) frente al tiempo del

proceso. El drea bajo la curva es lo que se denomina letalidad, el impacto integrado del tiempo y la

FIGURA 5.3. Representacon oe 12

velocidad letal vs. tempo para un

proceso termico.

Velcade LR

05 18 20S BSS

“Tempo (in)

Procesos de consenvacion 287

temperatura en la poblacién microbiana, expresado como un tiempo a la temperatura de referencia.

La letalidad se expresa a menudo como F, o impacto de un proceso térmico con un perfil de

temperatura y duracién determinados. Para evitar cualquier confusién con el tiempo de muerte

térmica la letalidad se definira como:

z= forma 620)

Cuando se estima el tiempo requerido para un proceso, este proceso debe crear una letalidad L,

suficiente como para alcanzar un tiempo de muerte térmica fijado como objetivo, tal y como se

determina a partir de 1a ecuacin (5.17). Este es un paso clave en el uso del Método General de

Cileulo de Proceso.

5.5.1 Aplicacién a la pasteurizacion

Durante la pasteurizacién, el alimento se calienta a una temperatura definida, y se mantiene asi

durante un periodo de tiempo determinado. La letalidad asociada al proceso de pasteurizacién se

basa tinicamente en este periodo de tiempo; el impacto de la temperatura elevada en la letalidad

durante el tiempo que dura el calentamiento y el enfriamiento no es significativo o no se considera.

La pasteurizacion de la leche (mostrado anteriormente en la Figura 2.1) se basa en la reduccién de

los agentes patégenos con Des = 2.5 min y z= 4.1°C: asi como un tiempo de muerte térmica de

12D, 0 30 min, Este proceso asegura que la probabilidad de supervivencia del patégeno es insigni-

ficante.

El proceso tradicional de pasteurizacién por lotes se lleva a cabo elevando la temperatura a

63°C durante 30 minutos. Usando una temperatura de referencia de 63°C, la velocidad letal es 1,0

para todo el periodo de 30 min. Tal y como se muestra en la Figura 5.6, la letalidad para el proceso

8 el dea bajo a curva de velocidad letal, o bien 30 minutos.

El sistema de pasteurizacién a elevada temperatura y tiempo corto (HTST) tiene varios compo-

nentes bisicos:

© Cambiadores de calor para calentamiento y enfriamiento del producto. A menudo se usan

cambiadores de placas para calentar el producto hasta la temperatura deseada. El medio

calefactor puede ser agua o vapor, y se usa una seecién de reftigeracién para aumentar la

eficacia del proceso. En esta seccién el producto caliente se usa como medio calefactor, Para

enftiar se usa agua en una seccién aparte del cambiador.

'* Tubo de temperatura elevada. Se trata de una parte importante del sistema de pasteurizacién.

‘Aunque la letalidad tiene lugar también en las secciones de calentamiento y enfriamiento, la

FIGURA 56. Una cuvva de velocidad

otal para un proceso de pastourizacin.

Velo tal UR

Tempo (min)

288 Introduccion a la Ingenieria de os alimentos

Food and Drugs Administration (FDA) considera sélo la letalidad correspondiente a Ia zona

de temperatura elevada (Dignan ef a., 1989). Por ello, el disefio de este tubo es crucial para

conseguir un proceso térmico eficaz y uniforme.

* Bombas y control del flujo. Para mantener el caudal de producto deseado se utiliza una

bomba medidora de caudal, que se sitia antes del tubo de temperatura elevada, Se trata

habitualmente de una bomba de desplazamiento positivo. Las bombas centrifugas son mas

sensibles a las pérdidas de carga y deberian utilizarse dinicamente para algunas aplicaciones.

+ Valvula divisora de flujo. Esta valvula (FDV) es un dispositivo importante que actia como

Punto de control del sistema. La valvula se coloca después del tubo de temperatura elevada,

y se activa a distancia por un sensor de temperatura situado a la salida del tubo. Cuando la

temperatura se eleva por encima de la temperatura establecida para el proceso, la vilvula se

mantiene de forma que el flujo continia en el sentido habitual. Si la temperatura del produc-

to e¢ inferior a la requerida para la pasteurizacién, la vélvula invierte el flujo de forma que

ste entre de nuevo al sistema. De esta forma se evita que salga del sistema produeto que no

haya sido tratado.

El proceso HTST continuo es tinico en el sentido de que la letalidad tiene lugar a una temperatura

similar a la del medio calefactor. La influencia de los procesos de calentamiento y enftiamiento en

la letalidad depende de las velocidades con las que estos procesos se llevan a cabo, y éstas a su vez

dependen del método seguido para ello.

El proceso de pasteurizacion HTST se lleva acabo calentando el producto a 71,5°C en el inte

rior devin tubo y con un caudal de producto que asegura el tiempo necesario en el interior de!

mismo. Cuando 5e basa la velocidad letal en la temperatura de referencia de 63°C, la magnitud es

120. El tiempo necesario para mantener la misma letalidad que en el proceso discontinuo es 15 s,

Ejemplo 5.4

‘Un proceso térmico consta de un calentamiento instantineo a 138°C seguido de un periodo isotermo

de 4 segundos a dicha temperatura y un enfriamiento instantineo, Determinar la letalidad a 121°C

si la resistencia térmica (2) del miczoorganismo es 8,5°C.

Método

Utilizar la ecuacién (5.19) modificada para expresar los tiem-

pos de muerte térmica y calcular la letalidad, La Figura E5.3

‘muestra una representacién de la temperatura frente al tiempo,

Solucién

s (1) Utilizando la forma modificada de la ecuacién (5.19),

¢

¢ Fass _ jp(t21assyss

e Fiat

Finr = (4 s)lOO2085 = 4 x 10)

400s

(2) La letalidad a 121°C (Fay) es 100 veces superior que a

138°C (Fisg), cuando se representan procesos térmicos

equivalentes.

Tempo (s)

FIGURA E53 Representacén de la _BAi® estas condiciones, los periodos de calentamiento y en-

fompereture hrente'al Gemes pare tae friamiento no serdn instanténeos. Estas circunstancias permi-

Condiciones dagas en el Elemplo $4. _tirin acumular la letalidad durante dichas etapas.

Prooasos da consarvacién 289,

5.5.2 Esterilizacién comercial

La esterilizacion comercial puede llevarse a cabo en sistemas continuos 0 discontinuos. El objetivo

de estos procesos es la reduccién de los microorganismos presentes hasta el punto de que el alimen-

to se conserve posteriormente sin necesidad de reftigeracién. Como los microbios estin en estos

productos en forma de esporas, los procesos deben hasarse en los parimetras cindticos apropindos

para ello, ya que las esporas tienen una mayor resistencia al tratamiento térmico. Aunque la resis-

(euvia vatia oun el pH, las Condivivies may severas 9¢ 1eyuicren pata lus alitmeutuy ligeranente

cidos (pH > 4,5), como por ejemplo el CI. botulinum, con Dyay = 0,2 min y z= 10°C. Como la

resistencia térmica de numerosos microorganismos es superior a la del C/. botulinum, los procesos

deberdn basarse en los pardmetros cinéticos correspondientes a estos microorganismos.

Fn mnichas casas el proceso térmico consiste en exponer los contenedares del alimento 2 vapor

de agua a presién elevada. La aplicacién de estos procesos ha de tener en cuenta tres factores:

1. Las caracteristicas fisicas del producto: los alimentos s6lidos se calientan y enftian princi

palmente por conduccion, mientras que los alimentos liquidos lo hacen basicamente por

conveccién.

2. El proceso debe basarse en la historia de temperatura en el punto de calentamiento mds lento

del interior del alimento y su continente.

EL tiempo neeeaario para que on este punto se aleance la temperatura del medio calefactor

puede representar una parte importante del tiempo total requeride para el proceso.“En los

casos en los que el calentamiento del producto tiene lugar por conduccion, la temperatura

final puede ser inferior a la del medio calefactor.

Fn el estudio de este proceso es necesaria conocer el tiempo real que el producto debe ser expuesto

al medio calefactor. Tal y como se muestra en la Figura 5.7, se requiere un tiempo determinado para

que cic! intcsior del eyuipy douule se Heva @ vaby la estetilizaci¢n se alance una eoudivigu estable

final (Ty). La temperatura del producto en el punto del mismo donde tiene lugar el calentamiento

‘mas lento sigue una curva como la que se muestra, Se observa que la temperatura del producto no

alcanza Ty, y que la disminucién de la temperatura del producto ocurre significativamente después

de que el mismo se somete al enfriamiento. El impacto de este proceso se evaliia usando la curva de

temperatura del producto para crear la curva de velocidad letal tal y como se ha visto previamente

on la Figura 5.5.

En muchas situaciones, el propdsito del cileulu es estima el tiempo real reyuetido para conse

guir un tiempo de muerte térmica F. En la aplicacién industrial del proceso, el tiempo de opera-

dor, f,,¢s la diferencia entre el tiempo al final del calentamiento (comienzo del enfriamiento) y el

FIGURA 5.7 Curves de temperatura 1204

us tempo parael medio ealafactor yal

predurin durante un proceso térmic, 100

«9

5

2

z

E

Fy

200 Introduccion a

Ingenieria de ls alimentos

FIGURA 5.8 Determinacién del tiempo 0.25

‘de operador para una curva de velocidad

Total

020

Volocdad

empe in)

tiempo al que el equipo alcanza una temperatura de calentamiento estable. Teniendo en cuenta esto,

se selecciona el 1, necesario para que la letalidad (el drea bajo la curva de letalidad) sea igual al

tiempo de muerte térmica. Tal y como se ilustra en la Figura 5.8, el tiempo de operador seria el

asociado a aquella curva de letalidad que igualara el tiempo de muerte térmica,

Ejemplo 5.5.

La historia de temperatura en el punto de calentamiento més lento en un alimento liquido en una

lata es la siguiente:

‘Tiempo (min) ‘Temperatura °C)

o 5

1 105

2 1s

3 140

4 Bs

5 120

6 100

El proceso térmico se aplica a una poblacién con Diy

(Fray) para este proceso.

Datos

Diy = 1,1 min

z= 11°C

Datos de temperatura-tiempo de la tabla

Método

Se calcula la velocidad letal para cada intervalo de tiempo y se determina la letalidad como suma de

las velocidades letales.

Solucién

(1) La velocidad letal se calcula usando la ecuacién (5.19):

LR= 107-1001

Procasos de consenvaciin 291

(2) Una vez calculadas las velocidades letales para los distintos tiempos, los resultados son los

siguientes:

Tiempo (min) Velocidad letal

0

1 0,035

2 2310

3 53,367

4 18,738)

5 ogi

6 0.012

75.273

(3) Tal y como se indica, la suma de los valores de velocidad en intervalos de 1 minuto es

75,273 min,

(4) La letalidad es.

Fiy= 75,27 min

5.5.3 Procesado aséptico y empaquetamiento

En el procesado aséptico el producto y su continente se esterilizan por separado, y a continuacién

se leva a cabo el empaquetamiento en un ambiente esteril (tal y como se muestra en la Figura 5.9).

El empaquetamiento implica rellenar los envases esterilizados con el alimento procesado para pos-

teriormente sellarlos en un ambiente estéril bajo condiciones asépticas. Los componentes 4 un

FIGURA 5.9 Sistema de procesado aséptco: (1) tanque elimentador con bomb; (2) cambiadores de calor do superfcio

rscada; (3) calerin de vapor con bomba asépica; (8) panel de conto del proceso; (8) cambiador de calor aséptico para

1 enframiento; (6) tore de fro de nittogeno presuizada; (7) tambor de envasado aséptico de beja presién; (8) cinta

‘rensportadora de envases vacios; (9) apiader; (10) lenado de envases vacios; (11) de paletzador manual de envases:

'2) paletizador de envases semiautomatic, (13) descarga de pats eros.

202 Introduccién a la ingenieria de los alimentos,

sistema aséptico de este tipo son similares a los de un sistema de pasteurizacién HTST. Ademas de

los comentados previamente para este sistema, se requieren un desaireador para mantener a vacio

el producto durante el proceso. De esta forma se elimina el oxigeno en contacto con el proceso

antes del calentamiento para minimizar las reacciones oxidativas que pueden modificar la calidad

del producto durante el proceso o su almacenamiento posterior.

El calentamiento de un alimento liquido hasta la temperatura necesaria durante un proceso UHT

puede requerir un tiempo significativo. El enfriamiento también puede necesitar un tiempo impor-

tante, Debido a las regulaciones existentes, Ia letalidad asociada con los periodos de calentamiento

y enfriamiento no se considera. La importancia de estos periodos en la curva de letalidad

‘dependendera de los tiempos de calentamiento y enfriamiento y de la temperatura alcanzada, Sélo

cen el caso de que el calentamiento sea instantinco, tal y como ocurre con la inyeccidn de vapor ola

infusién, y de que el enfriamiento también lo sea, como en el caso del enftiamiento «flash, Ia

letalidad del proceso seré igual « la acumulada durante el periods de temperatura clevada,

Ejemplo 5.6

En el ensayo de una planta piloto con un alimento liquid sometido a un proceso HTST, un micro-

‘organismo sobrevive al tratamiento de calor. Los tests de laboratorio establecen que Dy2, = 1,1 mi-

rutos y 2= 11°C para dicho microorganismo. EI méximo nimero inicial de microorganismos en el

alimento ce supone que es 10%, y el mayor envace a utilizar es de 1.000 g. Se desea obtener un

proceso que asegure que el deterioro ocurre en cantidades inferiores a un envase por cada 10.000.

Las temperaturas medidas en distintos instantes del proceso son las siguientes:

Proceso Tiempo (s) ‘Temperatura (°C)

Calentamiento os 104

Calentamiento 13 m

Calentamiento 34 17

Caleotamiento 53 13s

Calentamiento 6S Bs

Isotermo 83 140

Isorermo 23 140

Enfriamiento 129 127

ramiento 41 4

106

Enfriamiento 1

Calcular el tiempo minimo a temperatura constante que se necesita para alcanzar el resultado de-

seado.

Método

Caleular el tiempo a temperatura constante necesario para alcanzar la velocidad de deterioro deseada,

Solucién

(1) El proceso debe ser el adecuado para reducir la poblacién desde 10°/g a uno en 107g, 0 107

tenlendo en cuenta que el proceso deseado debe reducir la poblacion microbiana a un su-

perviviente en 10,000 envases © un microorganismo en 107/g, Esto equivale a una reduc-

‘cién de 12 érdenes logaritmicos y el proceso debe ser equivalente a 12D\2, 0 Fai = 12,1)

13,2 minutos.

Tempest (10)

Procesos de conservactén 203

(2) Para calcular la validez del proceso descrito, debe conocerse Ia letalidad en términos de

tiempo equivalente a 121°C.

(3) En la Figura E5.4 se muestra ta relacién tiempo-temperatura medida durante el proceso.

Ademés, se han seleceionado los valores de las temperaturas en el punter medias para inter=

valos de tiempo de un segundo. Las temperaturas se han elegido de manera que coincidan

con el punto medio para cada uno de los 4 segundos que se encuentra a temperatura cons-

tante. Los puntos medios para el periodo isotermo seran 8,3 + 0,5 ~ 8,8, 9.8, 10,8 y 11,8,

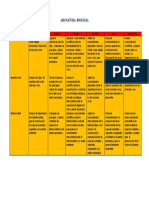

ya que el punto medio de un intervalo de un segundo es 0,5 s. En la Tabla 5.1 se muestran

todas las temperaturas medias y los tiempos eorrespondientes.

(4) Para esta situacién, Ia letalidad utitizando como referencia la temperatura correspondiente

al periodo isotermo, se

Velocidad letal = 10°!

ta FIGURA E54. Represontaciin do

Ja temperatura frente al tempo para

el proceso del Ejemplo 5.6.

0

10

0

0

100

TABLAES.1. Caleulo de letalidad para el Ejemplo 58,

Tiempo (s) Temperatura Velocidad letat

punto medio (°C)

08 107 001

18 i148 0.005

28 124 0.025

38 1287 0.094

48 1325 0226

58 136.25 0.456

a8 1383 o70t

73 1394 ogs2

38 140 11.000

98 140 +1000

108 140 +1000

118 140 4,000

ae 1292 o.104

138 725, 0,008

148. a 0,002

158 108 0.001

6.505,

294 Introduccion a la ingeniria de los alimentos

FIGURAESS Cura dela veloc 13

dad letal del proceso térmico del

Ejempo56. 1a

ol

i

% os

oa|

oa]

PPP PAP PP AP AP PPP PPLE

Tempo (8)

Eligiendo intervalos de un segundo puede construirse un diagrama de barras mediante el

que realizar la integracién grafica, necesaria para obtener la letalidad total (Fig. E5.5). El

rea bajo la curva es 6,505 s, el mismo que el total para la columna de letalidad de le

Tabla E5.1. La letalidad acumulada representa un proceso de 140°C durante 6,505 s.

(8) El proceso calculado equivale a

Fila, = Flo * 1049-120 = 6,505(53,4) = 347 s

.79 minutos

(6) Teniendo en cuenta que el proceso deseado es 13,2 minutos se necesita un periodo adicio-

nal de 7,41 minutos a 121°C.

(7) El proceso adicional puede realizarse extendiendo el tiempo a temperatura constante por

‘encima de los cuatro segundos. Convirtiendo el proceso adicional a un tiempo equivalente &

140°C,

Fig = Fly * 1002! 41 = 7,41(0,0187) = 0,139 minutos = 831

(8) El tiempo total a temperatura constante necesario para aleanzar el proceso deseado seria

4+831= 12318

Los alimentos liquidos dcidos, que contienen particulas presentes, suponen un desafio para los

sistemas habituales de calentamiento y enfriamiento. El tratamiento en estos casos suele suponer

un ealentamiento exeesivo del liquido para que las particulas sean procesadas adecuadamente.

tra posibilidad es el sistema APV Jupiter, en el que se calientan el liquido y las particulas por

separado, pero este sistema todavia no se ha desarrollado a escala comercial.

En un sistema de procesado aséptico continuo el calentamiento y enftiamiento de las particulas,

tiene lugar por conduceién. Las ecuaciones de transmisién de calor por conduceién en estado no

cestacionario que se han mostrado en el Capitulo 4 pueden usarse para describir la transmisiOn de

calor en el interior de la particula. Tal y como puede observarse en las soluciones, resulta importan-

tel conocimiento del coeficiente convectivo en la interfase entre fluido y particula para conocer la

velocidad de calentamiento de la misma

Para un flujo de fluido alrededor de una esfera, se puede utilizar una correlacién desarrollada

por Ranz y Marshall (1952):

Nyy = 2.0 + O,6NRENR? (5.21)

Procasos de conservacién 295

.e supone que particula y fluido viajan a la misma velocidad, entonces el niimero de Reynolds es

igual a cero, y

ne = 2,0 (8.22)

La ecuacién (5.22) proporciona la estimacién mas prudente del coeficiente de transmisién de calor

por conveccién entre el fluido y la particula, En estudios recientes como los de Heppell (1985),

Zusitz et al. (1987), Sastry et al. (1989) y Chandarana et al. (1989) se han medido coeficientes de

‘wansmisién de calor, y se sugiere que Ia magnitud del coeficiente es pequefa. Notese que suponer

un coeficiente convectivo infinito simplifica la solucién (deRuyter y Bumet, 1973; Manson y Cullen,

1974), pero esta suposicién daria lugar a un valor calculado de la temperatura de la particula supe-

rior, de forma que la letalidad se infravaloraria. Las expresiones presentadas por Chandarana et al.

(1990) fueron

Nye = 24+ 2,82 > 10 NANG?

1,23 < Npe < 27,38 (5.23)

947 < Ney < 376.18

para disoluciones de almidén, y

Nya = 241,33 x 107A (524)

287,29 < Nae < 880,76

para agua, Las ecuaciones son validas para valores del coeficiente convectivo entre 5S y 89 W/

(1m °C) para las disoluciones de almidén y valores entre 65 y 107 W/(m? °C) para el caso del agua.

El tubo de temperatura elevada es una parte importante del sistema. Aunque la letalidad se acurmula

cn las secciones de calentamiento, temperatura elevada y enfriamiento, como se ha comentado

anteriormente, la FDA considera tinicamente la letalidad correspondiente a la seccién de tempera-

tura elevada (Dignan et ai., 1989). Por ello, el disefio de esta seccién resulta muy importante para

‘mantener un proceso térmico uniforme y suficiente.

Existen numerosos sistemas que pueden utilizarse para el procesado y envasado aséptico de

alimentos. Estos sistemas se diferencian principalmente en el tamafio y forma del envase, asf como en

el tipo de material uilizado. La parte clave del disefio de estos sistemas es la zona en la que se realiza

lllenado del envase con el producto. Esta zona debe esterilizarse de forma que se evite la contami-

nacién del producto en el procesado posterior. Para ello, muchos sistemas de empaquetamiento inclu-

yen un dispositivo que esterliza especialmente las superticies en contacto con el producto.

Ejemplo 5.7

Se esti diseftando un sistema de procesado térmico para una sopa de vegetales en la que la particula

de mayor tamafo son unas patatas esféricas de 15 mm de dismetro. El liquido es una disolucion de

almid6n que aleanza una temperatura de 140°C a la salida de la zona de calentamiento y antes de la

zona de temperatura elevada. Las particulas entran en esta zona a una temperatura uniforme de

80°C. El caudal volumétrico del producto es 1,5 m’/h con flujo laminar. Bl tubo tiene un diémetro

intemo de 4,75 em. La velocidad relativa entre las particulas y la disolucién es de 0,005 mis. Se

debe conseguir una reduceidn de la poblacién microbiana de 12-log en el centro de las particulas.

Los microorganismos tienen un tiempo de reduccién decimal, D, a 121°C de 1,665 s y un factor de

resistencia térmica, z, de 10°C. La disolucion de almidon tiene un calor especitico de 4 ki(kg °C),

‘una conductividad térmica de 0,6 Wi(m °C), densidad de 1.000 kg/m’, y viscosidad de 1,5 * 107 Pa s

Determinar la longitud del tubo de temperatura elevada que se requiere para completar el procesa-

do térmico,

298 Introduccion a la Ingenieria de ls aimentos

Método

La temperatura en el centro de la particula de mayor tamaio se calcula basindose en la conduccién

de calor en el interior de la misma y el coeficiente convectivo en la superficie, Teniendo en cuenta

la historia de temperatura en el centro de la particula, se predice la letalidad y se compara con el

tiempo de muerte térmica que se desea. El tiempo de residencia de la particula se establece a partir

de la velocidad en el centro del tubo y el tiempo de muerte térmica, para posteriormente calcular la

longitud det tubo.

Solucion

(2) La historia de temperatura en el centro de la particula se estima mediante la Figura 4.35.

Para ello se necesitan el niimero de Fourier y el de Biot.

(2) Para calcular el inverso del niimero de Biot:

0,554 Wi(m K) (a partir de la Tabla A.2.2)

d, = 0,0075 m (dimensién caracteristica)

Para estimar el coeficiente de transmisién de calor por conveccién (h), se usarit la ecuacién

(5.23)

__ L000 kg/m] x 0,015(m] x 0,005{m/s}

od 1.5% 107[Pa §}

5

basado en el didmetro de la particula y en la velocidad relativa entre particula y disolucién, y

4.000[5/(kg °C)] x 1,5 x 10-[Pa 3}

‘6{W/(m °C)}

Nw

basado en las propiedades de la disolucién. Entonces

Niwa = 2 + 2,82 * 10° (5)'"'6(100)%* = 3,099

Por lo tanto,

099 x 0,6)W/(m K)]

0,0075{m)

hh = 248 W/(m? °C)

Entonces

k___oss4w/(en°C))

hide ~ 248[W/(m? °C)] x 0.0073}

(3) Los valores de Nj. dependerin de

Nro= Fe

an £2 0:5541W/im 0) sty

ep ~ S50Tka/ms x 363807 (Ke =o] ~ 1 * 1” m/s

y la densidad se obtiene de los valores del agua a 110°C a partir de ta Tabla AA.1, la

‘conductividad térmica de la patata se obtiene de la Tabla A.2.2, y el calor especifico, de la

Tabla A.2.1.

Procesos de conservacin 297

(4) Usando la Figura 4.35, se obtiene la historia de temperatura en el centro de la particula

esférica, que se presenta en la siguiente tabla

‘Thempo(S) No Ratio de temperatura Temperatura °C)

° 0 10 80

6 0171 09 86

80 0228 0.69 98.6

100 0284 0.38 10:

120 0341 MILs

140 0398, 1160

160 119.0

(5) Antes del cilculo de Ia letalidad en el centro de la particula, se calcula el tiempo de muerte

térmica:

Ki

12 Day = 12 * 1,665 = 19,98 s

(6) A partir de la historia de temperatura, la velocidad letal se puede calcular en intervalos de

20 s, como se muestra en la tabla siguiente.

LR = 197-2000

‘Tiempo (8) Temperatura (°C) Velocidad letal

0 80 P

0 86 0,000316

80 98.6 0,005754

100 108.2 0,026303

120 ns 0.120226,

140 ue 0316228,

160 ng 0.630957,

(7) Como cada intervalo corresponde a 20 s, los primeros 150 s (el final del intervalo, con tun

punto medio de 140 s y 116°C) dan lugar a una letalidad de 9,37654 s, Este valor se ob

sumando la velocidad letal y multiplicando por 20 s,

(8) Restando la letalidad al tiempo de muerte térmica,

19,98 ~ 9,37654 = 10,60346 s

que es Ia letalidad que se necesita aftadir en el intervalo de tiempo entre 150 s y 170 s.

(9) Baséndose en la velocidad letal en el intervalo con punto medio en 160 s, el tiempo adici

nal es:

10,60346

0.63095

16,805 s

(10) EI tiempo de residencia total que se requiere para el proceso es:

150 + 16,80:

166,805 s 6 2,78 min

298 Introduccion a la ingeneria de los alimentos

(11) Usando el caudal volumétrico de 1,5 m’/h y el didmetro del tubo de 0,0475 m,

15

3x 0027S

(12) Como se tiene flujo laminar,

846 m/h = 14,1 m/min

Ml

tg, = = 1 = 98,2 m/min

0,5 05

(13)Como Ia particula que se mueve més ripidamente lo hard a la velocidad maxima, ésta ser’

de 28,2 mimin

(14) Usando el tiempo de residencia de 2,78 min,

longitud del tubo = 28,2 x 2,78 = 78,4 m

5.6 Métodos matematicos

Una limitacién obvia del método general es el método indirecto que se ha seguido para establecer el

tiempo de operador en el proceso de esterilizacién. Esta limitacidn fue reconocida por Ball (1923)

El método se vale de la ecuacién para la curva de calentamiento presentada en el Capitulo 4:

t

log(T — T) 7

+ losiia(Tu — 7) (5.25)

Notese que la ecuacién (5.25) es vilida una vez que el ratio de temperaturas alcanza un valor

inferior a 0,7, tal y como se ha comentado en el Capitulo 4, Sin embargo, esta limitacién no resulta

muy importante en los cdlculos de procesos térmicos, pues la letalidad se acumula sdlo a tiempos

largos. Supéngase que la temperatura final deseada en un punto determinado de un envase (nor-

malmente el punto de calentamiento mas lento) es Tp. Si se denomina g a la diferencia de tempera-

tura al final del calentamiento del producto:

(5.26)

entonces:

(327

~ fe toglle( =)

Catt ef (6.28)

La ecuacién (5.28) da el tiempo real (fs) necesario para que un punto determinado del envase

alcance la temperatura deseada, Ty, indicada por el parimetro (g). El uso de la ecuacién (5.28)

implica que se conocen los valores de la constante de la velocidad de calentamiento, (f,), y la

constante de retardo, (j,) en el punto elegido,

El método de Ball incorpora un andlisis de una serie de curvas de velocidad letal en las condi

siones existentes durante la esterilizacidn. Fl tiempo de mucrte térmica, U, a Ia temperatura det

medio calefactor, Ty, se define como:

U= Flo hale 629)

209

Procesos de conservacion

‘0880014 9p oinajgo ap oporR fap sonewRred soy Bp UO}DENIEKS B eed ewWRABEID O's VENDL

ny

B Bo

300 Introduccin a la ingenieria de los alimentos

‘Como resultado se obtienen curvas de fi/U vs. log g, tal y como se muestra en la Figura 5.10. Esta

grifica se refiere a microorganismos con = ~ 10°C y una diferencia de temperatura entre el medio

calefactor y el de enfriamiento de 100°C. La letalidad incluida en esta curva incluye la que se

dobtiene durante el enfiiamiento en el punto de calentamiento mae lento, para cuatro valores do la

constante de retardo (j.). El andlisis también supone que la constante de velocidad de enfriamiento,

(/); tiene el mismo valor que la constante de velocidad de calentamiento, (f,). Se han desarrollado

otras curvas para valores distintos de z y de (Ty ~ Tew). También se han desarrollado métodos a

base de figuras y tablas para aquellas situaciones en las que Ia constante de velocidad de enti

miento sea distinta que la constante de velocidad de calentamiento.

Para aplicar estos métodos mateméticos a un proceso comercial se necesitan conocer adecuacla-

‘mente las condiciones que tienen lugar en el mismo. Tal y como se indica en la Figura 5.7, antes de

que el equipo alcance la temperatura del medio calefactor es necesario que tanscurra un tiempo

determinado. Este intervalo de variacién de la temperatura se ha definido como «tiempo de subi-

da), fae. Como la constante de velocidad de calentamiento se determina a una temperatura del

medio calefactor constante, este tiempo de subida hace que el producto tarde mas en aleanzar la

temperatura del medio calefactor. Teniendo en cuenta esto, la influencia del tiempo de subida se ha

expresado mediante la siguiente relacién:

ty tp + OA2ae 6.30)

Esta ecyacién relaciona el tiempo real del proceso, (fs), con el tiempo de operador, (t).

EI método matemitico permite la prediccién del tiempo de operador para un proceso de esteri-

lizacién. Tras establecer el tiempo de muerte térmica, se calcula el tiempo de muerte térmica a la

temperatura del medio, U, usando la ecuacién (5.29). El siguiente paso es usar el ratio (f/U) y la

Figura 5.10 para obtener log g. Seguidamente se usa la ecuacién (5.28) para determinar el tiempo

real del proceso, (fq), usando el valor de g de Ia Figura 5.10. Finalmente, se calcula el tiempo de

operador, (,), usando la ecuacién (5.30).

Ejemplo 5.8

Se esti procesando un producto alimenticio en una lata. El calentamiento det alimento tiene lugar

por conduccién. El punto de calentamiento més lento tiene f, = 40 min, jy = 1,8 ¥ je ~ 1,6. La

‘temperatura del equipo es 125°C, la temperatura inicial del producto es 24°C, y el tiempo de subida

del equipo es 5 min. Los microorganismos tienen un D33; = 1,1 y z= 10°C. La velocidad de

deterioro aceptable se ha establecido en una lata por millén. La poblacién microbiana inicial es 10°

por lata, Determinar el tiempo de operador.

Datos

40 min

18

Je= 1.6

“Temperatura del equipo = 125°C

Temperatura inicial del producto = 24°C

Tiempo de subida del equipo = $ min

Dix = 1,1 min

10°C

Poblacién microbiana inicial = 10° por lata

rocesos de consewvacién 301

Método

Después de establecer el tiempo de muerte térmica requerido para la velocidad de deterioro, el

tiempo de operador se calculara usando el método matematico.

Solucién

(1) Usando la ecuacién (5.17),

ae

a

Entonces Fp) = 9 1,1 = 9,9 min.

(2) Para usar la Figura 5.10, se debe determinar el valor de fy/U a 125°C:

U= FO!

.9 x 10

Entonces SalU = 40/3,94 = 10,15

u=

129/10 — 3.94 min

(3) A partir de la Figura 5.10,

(4) Usando la ecuacisn (5.28),

te

ty = 49,59 min

(5) Usando Ia ecuacién (5.30),

49,59 —

142(5) = 47,49 min

Problemas

5.1 Determinar el valor de D para un microorganismo si se dispone de los siguientes datos de

resistencia térmica para una suspension de esporas:

‘Tiempo (minutos)

0

1s

30

45

oo 69% 10°

imero de supervivientes

Dibujar la curva de supervivientes en coordenadas normales y semilogaritmicas.

5.2 Los resultados de un experimento de resistencia térmica dieron un valor de D de 7,5 minutos

110°C. Si habia 4,9 * 10* supervivientes a los 10 minutos, calcular el cociente (V/Na) a los.

5, 15 y 20 minutos.

302

53

54

55

56

8.7

58

59

Introduccin a la ingonieria de los alimentos

Determinar el valor de = para un microorganismo que presenta los siguientes tiempos de

reduccién decimal; Dj = 6 minutos, Dyyg = 1,5 minutos, Dray = 0,35 minutos, y Dizr

0.09 minutos.

Un valor de 7 minutos para Fy en un producto provoca una pérdida aceptable econémica-

mente. Determinar el tiempo del proceso a 115°C.

Siel valor z de un microorganismo es 16,5°C y el Dj>y es 0,35 minutos {qué valor toma Dip?

Se usa un proceso térmico para reducir Ia poblacién de microorganismos en las superticies

de contacto de los envases de un alimento liquido. E1 microorganism tiene un Dy2i = 10 min

y z= 8°C. La poblacién es 100 por em? y la superficie de contacto es de 8 cm? en cada

fenvase. Se ha recomendado un proceso 9D.

a) Determinar el tiempo del proceso si los envases se encuentran a 140°C.

b)_Estimar el nlimero de envases deteriorados basindose en los supervivientes en la super-

ficie tratada cuando se han procesado 10 millones de envases.

Los siguientes datos de temperatura

alimento liquido:

smpo, se ha obtenido durante un proceso UHT de un

‘Tiempo Temperatura. Tiempo Temperatura

is) 0) co)

0 Is 35 0

5 50 40 7

10 oo 45 ”

Is 1 50 65

20 80 oo

25 80 50

30 80 35

Estimar la letalidad (F;,) de un agente patogeno con z = $°C. Determinar el niimero de

supervivientes de este proceso si la poblacién inicial es 3,5 * 10° y Djs = 0,1 min.

Un alimento liquido en una lata se procesa en un equipo a 125°C. Las dimensiones de la lata

son 4.em de didmetro y 5 em de altura. El producto tiene una densidad de 1.000 kg/m? y un

calor especifico de 3,9 kI/(kg °C). El coeficiente global de transmisién de calor desde el

vapor hasta el producto es 500 W/(m? °C).

) Sila temperatura inicial del producto es 60°C, estimar la temperatura del mismo en inter-

valos de 30 s hasta que aleance 120°C,

b) Si el mieroorganiamo tiene un D,31 ~ 0.7 min, y =~ 10°C, eatimar la Ietalidad (F'.,) para

la zona de calentamiento del proceso.

Se ha predicho la temperatura en el centro de las particulas en un proceso aséptico:

Tiempo Temperatura

© eo)

0 85

5 91

10 103

15 110

0 116

25 120

rocesos de conservaciin 303

El propésito del proceso térmico es reducir Ia poblacidn de la espora de un microorganismo

térmicamente resistente con Dy3; = 0,4 min yz = 9°C.

4) Si la poblacién inicial es 100 por particula, estimar la probabilidad de esporas supervi-

vientes en el proceso aséptico,

b) Estimar la retencién de un atributo de calidad con D2; = 2 min y z= 20°C,

5.10 Se esta diseftando un proceso térmico en el que se calienta por conduccién un producto en

el interior de una lata de 307 * 407. La temperatura inicial del producto es 20°C y In

temperatura del medio calefactor es 125°C. Los microorganismos tienen un Dy, = 4 min

y 27 10°C. Fl tiempo de subida del equipo es 10 min, mientras que f,= 40 min, j, = 1,7 y

Jeu 12.

‘) Sila poblacién inicial de microorganismos es 2 « 10° por envase, determinar la letalidad

(P) que se necesita para asegurar una velocidad de deterioro de I lata procesada por cada

10 millones.

') Calcular el tiempo de operador del equipo, y determinar la temperatura al final del calen-

tamiento del producto,

Nomenclatura

B constante de Arrhenius

de dimmensién caracteristica (m)

D tiempo de reduccién decimal (5)

FE, energia de activacién (ki/kg)

“h, factor de velocidad de calentamiento

F tiempo de muerte térmica (s)

F, tiempo de muerte térmica estindar a 121°C y z= 10°C

Fy tiempo de muerte térmica a la temperatura de referencia (3)

4g — diferencial entre la temperatura del medio calefactor y el producto al final de la etapa

de calentamiento (°C)

hh coeficiente de transmision de calor por conveceién (Wim? °C))

Jy factor de retardo de temperatura

K constante de velocidad de reaccién (5)

Lletalidad (s)

n_ orden de reaccién

Npoblacién microbiana

No _ poblacién microbiana a tiempo cero

Nye mines de Reyuolls

Np niimero de Prandtl

New _imero de Nusselt

P-_ presion (KPa)

Py presién (kPa) de referencia

rr miimero de envases procesados

R,constante de gases (ki/Tkz K])

tiempo (s)

tiempo de subida del equipo (s)

tiempo de operador a partir del método matemitico (s)

tiempo de operador (s)

temperatura al final de la etapa de calentamiento del proceso (°C)

temperatura del medio de enftiamiento (°C)

304 Introduccion a la ingenieris de fos alimentos

T, temperatura inicial (°C)

T, temperatura media (°C)

Ty, temperatura de referencia (°C)

T temperatura CC)

Ty temperatura absoluta (K)

4 velocidad media (10s)

V-constante de volumen de activacién

= factor de resistencia térmica (°C)

Bibliografia

Ball, C. O. (1923). Thermal process time for canned foods. Bull. Nail. Res. Council, 7, Part 1 (37), 76

Ball, C. O. (1936). Apparatus for a method of canning. U.S. Patent 2,020,303.

Ball, C. 0, and Olson, F.C. W. (1957). "Sterilization in Food Technology.” McGraw-Hill, New York.

Barbosa-Cénovas, G.V., Pothakumury, U.R.,Palou, E.,and Swanson, B.G. (1998). "Nonthermal Preservation

‘of Foods." Marcel Dekker, New York

Bigelow, W. D., Bohart, G.S., Richardson, A. C., and Ball, C. 0. (1920). Heat penetration in processing

‘canned foods. National Canners Association Bulletin, No. 16L.

Chandarana, D., and Gavin, A. II (1989). Establishing thermal processes for heterogenous foods to be

prossased aseptically: A theoretical comparison of process development methods. J. Food Sci. 54(1),

198204,

Chandarana, D., Gavin, A. IL, and Wheaton, F. W. (1989). Simulation of parameters for modeling aseptic

processing of foods containing particulates. Food Technol. 43(3), 137-143.

CChandarana, D. L, Gavin, A. Ill, and Wheaton, F. W, (1990). Particle/Muid interface heat transfer under

UHT conditions at low particle/fluid relative velocities. J. Food Process Eng. 13, 191-206,

Danckwert,P. V. (1953). Continuous flow systems. Chem. Eng. Sci. 2(1)

de Ruyter, P. W, and Burnet, R. (1973). Estimation of process conditions for continuous sterilization of

food containing particulates. Food Technol. 27(7), 44

Dignan, D. M., Barry, M. R., Pflug I.., and Gardine, T. D. (1989), Safety considerations in establishing

aseptic processes for low-acid foods containing particulates. Food Technol, 43(3), 118-121

Dixon, M. S., Warshall, RB., and Crerar, J.B. (1963). Food processing method and apparatus. U.S. Patent

No. 3,096,161.

Heppell, N.J.(1985), Measurement ofthe liquid-solid heat transfer coefficient during continuous sterilization

‘of foodstuffs containing particles. Proceedings of Symposium of Aseptic Processing and Packing of

Foods. Tylosand, Sweden, Sept. 9-12.

Lopez, A. (1969). "A Complete Course in Canning," 9th ed. The Canning Trade, Baltimore, Maryland.

Manson, J.E., and Cullen, J. F. (1974). Thermal process simulation for aseptic processing of foods containing

discrete particulate matter. J. Food Sci. 39, 1084.

Martin, W. M. (1948). Flash process, aseptic fill, are used in new canning unit. Food Ind. 20, 832-836.

McCoy, S.C.,Zuritz,C. A.,and Sastry, S. K. (1987). Residence time distribution of simulated food particles

in a holding tube. ASAE Paper No. 87-6536. American Society of Agricultural Engincers, St. Joseph,

Michigan,

Mitchell, E. L, (1989). A review of aseptic processing. Ad\: Food Res. 32, 1-37

NFPA (1980). "Laboratory Manual for Food Canners and Processors." AVI Publishing Co., Westport,

Connecticut

Palmer... and Jones, V. (1976). Prediction of holding times for continnons thermal processing of pawer

law fluids, J. Food Sei. 41(3), 1233.

Ranz, W. E., and Marshall, W. R. Jr. (1952). Evaporation from drops. Chem. Eng. Prog. 48, 141-180.

Sastry, S. (1986). Mathematical evaluation of process schedules for aseptic processing of low-acid foods

‘containing discrete particulates. J, Food Sct. $1, 1323,

You might also like

- Industria de AlimentosDocument3 pagesIndustria de Alimentosarthur5927No ratings yet

- Tratamiento Termico2Document28 pagesTratamiento Termico2arthur5927No ratings yet

- DesigualdadesDocument2 pagesDesigualdadesarthur5927No ratings yet

- SolucionesExamenFinal 2013071625Document4 pagesSolucionesExamenFinal 2013071625arthur5927No ratings yet

- Introduccion A Transferencia de CalorDocument18 pagesIntroduccion A Transferencia de Calorarthur5927No ratings yet

- CalculoDocument3 pagesCalculoarthur5927No ratings yet

- Libro de Resumenes 7 Dic FinalDocument42 pagesLibro de Resumenes 7 Dic Finalarthur5927No ratings yet

- BECERRIL ESPINOSA JOSE VENTURA Ecuaciones Diferenciales Tecnicas de Solucion y AplicacionesDocument252 pagesBECERRIL ESPINOSA JOSE VENTURA Ecuaciones Diferenciales Tecnicas de Solucion y AplicacionesMGDArmas33% (3)

- Calculo II Santiago RelosDocument176 pagesCalculo II Santiago RelosHuarachi Herrera Josue100% (3)

- CalculoDocument3 pagesCalculoarthur5927No ratings yet

- Metodos GeofisicosDocument20 pagesMetodos Geofisicosarthur5927No ratings yet

- Formulación de alimentos mediante programación lineal y no linealDocument4 pagesFormulación de alimentos mediante programación lineal y no linealarthur5927100% (1)

- Salidaamarupp Umss 1 16 Entrenamiento 2016062108Document20 pagesSalidaamarupp Umss 1 16 Entrenamiento 2016062108arthur5927No ratings yet

- Conceptos Basicos TermodinamicaDocument23 pagesConceptos Basicos Termodinamicaarthur5927No ratings yet

- Modelado Matematico de PapalisaDocument22 pagesModelado Matematico de Papalisaarthur5927No ratings yet

- Matematica Aplicada III - I-2017Document13 pagesMatematica Aplicada III - I-2017arthur5927No ratings yet

- Reglamento de Calidad DS 1499Document29 pagesReglamento de Calidad DS 1499arthur5927No ratings yet

- Obras Hidraulicas IIDocument311 pagesObras Hidraulicas IIMaria Cecilia Suarez Rubi100% (3)

- Guía de Manejo Ambiental para Proyectos de Perforación de Pozos de Petróleo y GasDocument217 pagesGuía de Manejo Ambiental para Proyectos de Perforación de Pozos de Petróleo y GasArmel López100% (2)

- Balance de Masa 2 2015 Parte IDocument8 pagesBalance de Masa 2 2015 Parte Iarthur5927No ratings yet

- Asignatura Biologia Mod ChakanaDocument1 pageAsignatura Biologia Mod Chakanaarthur5927No ratings yet

- Presentacion Docentes 2017 (Parte I) OjoDocument40 pagesPresentacion Docentes 2017 (Parte I) Ojoarthur5927No ratings yet

- Plazo Fijo LuisDocument5 pagesPlazo Fijo Luisarthur5927No ratings yet

- Manual Analisis de AlimentosDocument72 pagesManual Analisis de Alimentosarthur5927No ratings yet

- CotizacionDocument4 pagesCotizacionarthur5927No ratings yet

- Laboratory Heaters Classic Apparatuses EsDocument7 pagesLaboratory Heaters Classic Apparatuses Esarthur5927No ratings yet

- E Specific Chiller PCM 03Document1 pageE Specific Chiller PCM 03arthur5927No ratings yet

- PROFOUNIBOLSOXLETDocument2 pagesPROFOUNIBOLSOXLETarthur5927No ratings yet

- Hortalizas en EscabecheDocument1 pageHortalizas en Escabechearthur5927No ratings yet