Professional Documents

Culture Documents

Diseño de Un Proceso Eco

Uploaded by

Yesi Ceballos0 ratings0% found this document useful (0 votes)

16 views14 pagesDiseño de circuitos eco-eficientes

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentDiseño de circuitos eco-eficientes

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

16 views14 pagesDiseño de Un Proceso Eco

Uploaded by

Yesi CeballosDiseño de circuitos eco-eficientes

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 14

DISEO DE UN PROCESO ECO-EFICIENTE Y EFECTIVO EN

COSTOS PARA UNA MENA DE MAGNETITA

Alex Jankovic

PhD. Queensland Centre for Advanced Technology

Walter Valery

PhD. Queensland Centre for Advanced Technology

Roberto Valle

MBA. Metso Process Technology & Innovation

En la actualidad, la industria minera enfrenta varios tems relacionados

al consumo de energa de modo que el uso optimizado de la energa es

una necesidad que crece da a da. Los caminos para la explotacin, y

especialmente para el procesamiento de minerales, de diferentes menas

(metales bsicos, menas de

hierro, bauxita, platino, etc.)

varan significativamente,

adems, tambin son diferentes

los requerimientos de energa y

las oportunidades para un

consumo reducido. Las menas

de hierro ocupan un lugar

especial en la industria minera,

a juzgar por los volmenes de

mena procesada y el uso de

energa.

Es bien sabido que la produccin

de energa tambin implica la

emisin de CO2, tal como se

muestra en la siguiente figura.

La informacin indica que casi el

50 % de las emisiones totales de

CO2 son generadas por los

procesos de conminucin (trituracin y molienda). Por esta razn,

resulta crucial innovar a travs de nuevas tecnologas desde la fase

conceptual para determinar la mejor ruta del proceso o configuracin de

circuito.

Ms an, algunos pases estn cobrando un impuesto a las emisiones de

gases de efecto invernadero lo cual ciertamente posee un efecto

negativo sobre los costos operativos del proceso. La figura anterior

muestra la cantidad de emisiones de CO2 en cada una de las

operaciones unitarias relacionadas a la explotacin y al procesamiento

de minerales.

La mayor parte de la produccin de acero se encuentra sustentada por

las fuentes de mena de hierro provenientes de los yacimientos de

hematita de bajas leyes, aunque una fraccin importante proviene

desde los depsitos de magnetita. En comparacin con las menas de

hematita que son embarcadas directamente desde el regolito superior,

los depsitos de magnetita requieren un beneficio importante, el cual

tpicamente involucra una molienda hasta un tamao de partcula en

donde la magnetita se libere desde la matriz de silicatos. Muchos

depsitos con una formacin bandeada de hierro poseen granos muy

finos, a menudo requiriendo un tamao de molienda final en el

concentrado con un P80 de 25 35 m. La cantidad de energa

requerida para producir un producto de magnetita adecuado para su

comercializacin como un pellet es superior a la de directamente

embarcarlo como un conglomerado (entre 6 y 32 mm) y que un

proyecto de finos de hematita (menor 6 mm).

1. Objetivos

Los objetivos principales de la evaluacin son las siguientes:

Evaluar diferentes procesos de conminucin eco-eficientes para

tratar una mena de magnetita

Determinar los costos operativos del proceso y los costos capitales

para cada ruta del proceso

Comprar los beneficios de las diferentes rutas del proceso desde

un punto de vista econmico

Innovar y desarrollar tecnologas eficientes que permitan la

factibilidad econmica del proyecto

2. Desarrollo y recoleccin de datos para la molienda de una

mena de magnetita

En el pasado se han implementado varios flowsheets para la molienda

de menas de magnetita, los cuales incluyen:

Una trituracin convencional de 3 (y 4) etapas seguido de un

molienda primaria y secundaria

Una trituracin primaria seguida por una molienda SAG o AG en

hmedo y una molienda de bolas o de pebbles

Una molienda AG con un barrido con aire (para una molienda

gruesa)

Histricamente, el costo operativo ms bajo para las menas de grano

fino se obtena mediante una molienda completamente autgena en

varias etapas (Koivistoinen et al, 1989) con etapas integradas de

separacin magntica entre las minas. El principal beneficio de la

molienda completamente autgena es la eliminacin de los costos en

medios de molienda de acero y la necesidad de discriminar entre acero

y magnetita en las etapas de separacin por delante de la trituracin de

pebbles. La etapa de separacin entre las de molienda reduce

progresivamente la cantidad de material a ser molido y, en muchos

casos, reduce las propiedades abrasivas del concentrado.

3. Nuevas tecnologas

Durante los ltimos 80 90 aos se han obtenido importantes

reducciones en los costos asociados con la molienda mediante un

incremento en el tamao y una mejora en el diseo de las trituradoras y

los molinos; sin embargo, no hubo un progreso considerable en lo que

se refiere a mejorar el uso eficiente de la energa en los procesos de

conminucin.

Los principios de las fractura de la partcula en los equipos de trituracin

y molienda permanecen inalterables con una reduccin en la eficiencia

de los procesos de conminucin a medida que el tamao del producto se

hace cada vez ms pequeo.

Solo en los ltimos 20 aos se implementaron las tecnologas ms

eficientes en energa a nivel industrial, incluyendo a los rolos de

molienda a alta presin (HOGR) para la trituracin fina (Dunne, 2006) y

a los molinos agitadores para una molienda fina (Gao et al, 2003). La

aplicacin de tecnologas de molienda ms eficientes ha aportado

oportunidades para reducir posteriormente a los costos operativos

asociados con la molienda. En Empire Mines, se instal un HPGR para el

procesamiento de los pebbles triturados, y su introduccin result en un

incremento en la produccin del molino AG primario del orden del 20 %

(Dowling et al, 2001). La aplicacin de la tecnologa Vertimill de

molienda fina en Hibbing Taconite Company permiti el procesamiento

de menas de baja ley e increment la produccin del concentrado (Pforr,

2001).

En la ltima dcada hubo un notorio aumento en la aplicacin de

tecnologas HPGR y de molinos agitadores, impulsando por los

beneficios de un incremento en la eficiencia de la energa y sostenido

por mejoras en la fiabilidad de los equipos. Se sugiri que es posible una

potencial reduccin en el consumo de energa del orden del 30 45 %

(Valery y Jankovc, 2002), aunque fueron reportadas reducciones

significativamente menores (9 13 %) luego de estudios detallados de

ingeniera para dos grandes proyectos de cobre (Seidel et al, 2006). Esto

claramente indica que los beneficios provenientes de estas nuevas

tecnologas son especficos para cada caso, y la intensin de este paper

es la de mostrar el potencial para el procesamiento de una mena de

magnetita.

4. Opciones de estudio

Se llev a cabo un estudio dentro de las opciones para una planta de

procesamiento de 10 Mtpa de una mena dura, de grano fino, rica en

slice, haciendo nfasis en las opciones para un circuito de conminucin.

Se asumi que la planta concentradora se encuentra localizada a 100

km de un puerto apto para facilitar el suministro de equipos. Se asumi

que no hubo restricciones sobre el layout y que las instalaciones del

proceso se construiran sobre un suelo con buenas caractersticas

geotcnicas. No se consider toda diferencia existente en cuanto al

dique de colas, la recuperacin agua, y sus requerimientos y costos

operativos asociados.

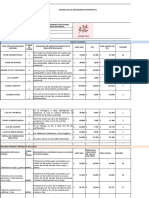

En la siguiente tala se provee un conjunto de propiedades de

conminucin de la mena utilizadas como la base para este hipottico

estudio:

La recuperacin en peso del concentrado de magnetita, la gravedad

especfica (SG) y el ndice de abrasin (Ai), y el contenido de hierro y

slice se basaron en las siguientes relaciones:

Pocentaje de recuperacin en peso del concentrado=10,737 ln ( P 80) 3,0945

Porcentaje de Fe en el concentrado=8,4667 ln ( P80 ) + 98,455

SG del concentrado=0,84 [ Fe 5,18 1( Fe 3)

724

+

724 ]

Ai del concentrado=0,05 ( SiO20,4332 )

SiO2 en el concentrado=9,6966 ln ( P80 )29,571

Se seleccionaron cuatro opciones de circuito para la comparacin

(McNab et al, 2009) con la siguiente simbologa utilizada para identificar

a los procesos unitarios primarios en cada una:

COS = stockpile de mena gruesa

SC = trituradora secundaria

HPGR = rolos de molienda a alta presin

AGC = molino autgeno en circuito cerrado con ciclones y una

trituradora de pebbles

RMS = separador magntico rougher

CMS = separador magntico cleaner

PM = molino de pebbles

PC = trituradora primaria

SM = molino agitador

TSF = instalacin para el almacenamiento de las colas

5. Opcin 1: PC/ACG/RMS/PM/CMS

La Opcin 1 representa una operacin con un costo operativo bajo. La

ausencia de medios de molienda de acero es la principal causa del bajo

costo operativo. Los requerimientos de un control en el molino de

pebbles, de transporte y manejo de los pebbles le agregan complejidad

al diseo y a la operacin.

6. Opcin 2: PC/AGC/RMS/BM/CMS/SM/CMS2

La Opcin 2 posee una etapa de molienda y otra separacin magntica

adicionales en comparacin con la Opcin 1, y se lo considera simple

para el diseo y la operacin. La etapa final de molienda se lleva a cabo

utilizando a los eficientes molinos agitadores. El uso de medios de

molienda de acero incrementa significativamente el costo operativo.

7. Opcin 3: PC/C SC/C HPGR/RMS/BM/CMS1/SM/CMS2

En la Opcin 3, la trituracin secundaria y un HPGR reemplazan

efectivamente a la molienda AG con una trituracin de los pebbles. La

aplicacin del HPGR, del molino agitador, y una etapa adicional de

separacin magntica reduce los requerimientos de energa comparado

con las opciones 1 y 2.

8. Opcin 4: PC/SC/O HPGR//PM1/RMS/PM2/CMS1/SM/CMS2

La Opcin 4 es un intento de disear un circuito con el costo operativo

ms bajo a travs de un incremento en el uso eficiente de la energa de

molienda utilizando tres etapas de separacin magntica, una molienda

autgena tradicional, un HPGR, y la tecnologa de molienda agitada. En

este flowsheet conceptual, se eliminan los medios de molienda de

acero. La complejidad y una molienda HPGR y con molinos agitadores,

ambas en circuito abierto, aunque se introdujo la recuperacin, el

almacenamiento, y el control de las tres corrientes separadas por

tamao.

9. Discusin de los resultados en el consumo de energa

Con la excepcin del mdulo de trituracin primaria, el cual es

consistente entre las opciones, las estimaciones fueron desarrolladas

para la potencia total requerida en las reas de conminucin,

clasificacin y separacin magntica de cada circuito. No se consider

en este estudio la energa consumida por la maquinaria para el

transporte del material (bombas). En la siguiente figura se muestra un

resumen de la comparacin de la energa unitaria del circuito para cada

opcin.

Se predijo una reduccin importante de energa para las opciones 3 y 4,

las cuales incluyen un HPGR y una molienda con molinos agitadores.

Alrededor de un 33 % de energa adicional separan a la opcin ms

eficiente en energa (Opcin 4) de la menos eficiente, el circuito con dos

etapas AGC de pebbles (Opcin 1). Se debe anotar que parte de la

reduccin de energa tambin se debe al hecho de que el proceso utiliza

operaciones unitarias que se adaptan mejor a cada etapa de los molinos

rotatorios. Tambin se puede atribuir al hecho de que las opciones 3 y 4

tienen una etapa adicional de separacin en la molienda gruesa, lo cual

reduce la cantidad de material para una molienda fina.

De acuerdo a Seidel et al (2006), el requerimiento bsico de energa

para la conminucin en el circuito HPGR de Boddington result ser un 14

% menor que la opcin con un molino SAG; sin embargo, el

requerimiento total de energa, incluyendo cintas transportadoras,

zarandas, etc., se redujo solo en un 9 %. La mena de oro-cobre de

Boddington posee una roca con una competencia similar a la

seleccionada para este estudio, lo cual provee un buen contraste entre

los procesos de conminucin diseados para liberar a los minerales para

la flotacin, en los cuales toda la mena es molida hasta un tamao fino.

10. Costos operativos del proceso (OPEX)

Se tuvo en cuenta una propuesta bien detallada en trminos del

desarrollo de los costos operativos de cada opcin. Se consideraron las

tasas de consumo de energa, desgaste y otros insumos para cada

flowsheet. Tambin se consideraron los tems de mantenimiento,

repuestos, y labores. La amplitud del estudio es desde los alimentadores

del stockpile hasta la descarga del concentrado o las colas del separador

magntico. Por lo tanto, no se consideraron los costos asociados del

concentrado o las colas del separador magntico. Por lo tanto, no se

consideraron los costos asociados al manejo, filtracin, o

almacenamiento del concentrado o las colas. Por razones de

simplicidad, algunos costos operativos menores, tales como ensayos y

anlisis metalrgicos, los cuales son comunes en todas las opciones,

han sido omitidos tambin. Los costos unitarios para la energa, los

medios de molienda, el desgaste de los insumos, y las labores se

referencian a valores promedios de la base de datos de GRD Minproc

para proyectos con un tamao y una ubicacin similares. Para

desarrollar los costos asociados al mantenimiento y los repuestos se

adopt una factorizacin a partir del costo capital directo. En la

siguiente tabla se enlistan las suposiciones ms importantes. Todos los

costos se encuentran estimados en dlares australianos y estn

presentados como costos del 1er cuarto del ao 2009.

11. Impuesto al carbono

Se especula que en un futuro cercano se introducir un impuesto al

carbono, lo cual adicionar un costo significativo a todas las

operaciones. Para este ejercicio, se considera una estimacin

simplificada del efecto impuesto al carbono. Se asumi que este

impuesto sera aplicado a la energa total del circuito y al consumo de

acero relacionado a los medios de molienda y a los revestimientos de

los equipos de conminucin. Se aplic el siguiente criterio para estimar

el impuesto al carbono:

5 toneladas de emisin de CO2 por cada tonelada de acero (Price

et al, 2002)

1 kg de emisin de CO2 por cada KWh de electricidad

23 AUD (dlares australianos) de impuesto por cada tonelada de

CO2 (Gobierno de Australia, 2008)

12. Costo operativo de cada opcin

Las variables ms importantes dentro de los costos operativos (OPEX)

entre las opciones son aquellas relacionadas a la energa y al consumo

de acero. Las dos opciones que incluyen a los circuitos con un molino AG

tienen un 27 % y un 32 % ms alto el costo asociado al consumo de

energa en relacin a la opcin 4, la cual utiliza a las tecnologas ms

eficientes en energa de molienda autgena.

Los costos referentes a los medios de molienda y al desgaste de los

revestimientos varan entre 0,41 AUD/t y 1,82 AUD/t. La opcin 3 tiene

un costo superior asociado al consumo de acero debido a dos molinos

de bolas con una potencia instalada de 8,8 MW, cada uno requerido para

moler 8 Mtpa de concentrado RMS desde un F80 de 2,3 mm hasta un

P80 de 75 m. El OPEX total para la opcin 3 es el ms elevado debido a

los altos costos causados por el desgaste de las bolas y los

revestimientos de acero.

La siguiente tabla muestra un resumen de los clculos relacionados a las

emisiones de carbono y al efecto del impuesto al carbono sobre el OPEX.

Se puede observar que la introduccin de un impuesto de 23 AUD/t

incrementara al OPEX en un 9 11 %. La mayora de las emisiones de

carbono se deben al consumo de energa elctrica, mientras que la

contribucin indirecta proveniente del consumo de acero se encuentra

dominada por los medios de molienda en un 5 16 % para las opciones

que utilizan una molienda con bolas (opciones 2 y 3).

13. Costo capital (CAPEX)

La estimacin del Capex se desarrolla en base a la premisa de que el

proceso est localizado en West Australia. Todos los costos se

encuentran estimados en dlares australianos y estn presentados

como costos del 1er cuarto del ao 2009. stos estn estimados para

tener una precin de 35 , lo cual se encuentra conmensurado con la

precisin requerida para el nivel de un estudio de esta naturaleza. Los

detalles de la estimacin de los costos puede encontrarse en McNab et

al, 2009. El costo capital total es el siguiente:

Opcin 1 = 346,6 millones de AUD

Opcin 2 = 356,9 millones de AUD

Opcin 3 = 321,3 millones de AUD

Opcin 4 = 312,6 millones de AUD

El CAPEX total estimado para cada circuito se encuentra dentro del 14

%, lo cual infiere que ninguna de las opciones se destaca por sobre las

otras desde la perspectiva de los costos capitales con el nivel de

precisin de este estudio. En comparacin, el CAPEX del proyecto

Boddington de oro-cobre (Seidel et al, 2006) para un circuito HPGR era

un 7 % ms alto que la opcin con un molino SAG. Por lo tanto,

pareciera que no puede haber una penalidad importante en el CAPEX

por adoptar una tecnologa de molienda ms eficiente en energa

cuando se considera el procesamiento de una mena de magnetita.

14. Comparacin financiera

Se calcularon las determinaciones del valor neto presente (NPV) y los

impuestos previos para las opciones 1 y 3 en relacin al caso base, la

opcin 4, mediante la aplicacin de una tasa de descuento del 10 %

durante 12 aos de operacin. La opcin 4 se utiliz como el caso base

debido a que regresa los menores costos capitales y operativos, y por lo

tanto, el NPV. Las opciones 1 y 3 tienen un resultado de NPV similar que

vara entre -94 y -95 millones de AUD en relacin a la opcin 4. La

opcin 2 muestra el resultado menos favorable con un dficit de 118

millones de AUD en su NPV en relacin con la opcin 4. Esta opcin

tiene combinadas las desventajas de los elevados como capitales y

operativos. La conclusin a partir de esta evaluacin financiera es que

las rutas de un procesamiento autgeno altamente eficientes en energa

pueden ofrecer ventajas financieras importantes para las menas

competentes de magnetita que requieren una molienda fina.

15. Conclusin

En este estudio se encontr que las rutas con un procesamiento

autgeno altamente eficiente en energa pueden ofrecer beneficios

significativos para las menas de magnetita competentes y de grano fino.

El circuito de conminucin del estilo molino AG y molino de pebbles o

aquellos que requieran medios de molienda de acero de semejante

magnitud para operar, puede resultar ser menos efectivo desde una

perspectiva puramente econmica. Las opciones de circuito que utilizan

varias etapas de separacin magntica y con equipos de conminucin

autgena eficientes en energa, a pesar de ser ms complejas, son ms

propensas a agregarle valor al proyecto. Para el tipo de mena evaluada,

la aplicacin de un HPGR y un molino agitador est indicada que reduce

el consumo de energa en hasta un 25 % comparado con los flowsheets

convencionales con molinos rotatorios que operan en hmedo.

Existen muchos otros flowsheets que pueden volverse relevantes, sin

embargo, el costo operativo asociado con la energa requerida y el

consumo de medios de molienda siempre permanecer crtico, ms an

con la esperada introduccin de un impuesto al carbono. La sinergia

de un HPGR, una molienda con pebbles y molienda con agitacin puede

resultar en un circuito muy efectivo desde un punto de vista capital y

operativo. Puede esperarse que las rutas de procesamiento autgeno

altamente eficientes en energa sean en el futuro desarrolladas y

aplicadas en la prctica.

You might also like

- Descubre El Significado Místico de Las 22 Letras Hebreas Según La KabbalahDocument27 pagesDescubre El Significado Místico de Las 22 Letras Hebreas Según La Kabbalahpunta arena100% (2)

- Manual Del Operador DCGDocument264 pagesManual Del Operador DCGCarlo Arevalo100% (4)

- Las Tareas Espirituales de Los 12 Signos Zodiac Ales - BunDocument4 pagesLas Tareas Espirituales de Los 12 Signos Zodiac Ales - BunShakti YogaNo ratings yet

- Diseño de planta de procesamiento de mineralesDocument136 pagesDiseño de planta de procesamiento de mineralesYesi Ceballos100% (2)

- Calefon Templatech 14 Litros1Document6 pagesCalefon Templatech 14 Litros1luis gomez100% (1)

- Manual de VentilacionDocument137 pagesManual de VentilacionAlejandro Pérez Rodríguez100% (3)

- Flotación SmeDocument47 pagesFlotación SmeYesi Ceballos100% (2)

- Tecnicas para El Estudio y Clasificacion de Los Pelos1Document22 pagesTecnicas para El Estudio y Clasificacion de Los Pelos1Roberto Rivera Guzman100% (2)

- MoliendaDocument2 pagesMoliendaYesi CeballosNo ratings yet

- Optimización Mina-Planta: Un enfoque integrado para mejorar la productividadDocument39 pagesOptimización Mina-Planta: Un enfoque integrado para mejorar la productividadYesi CeballosNo ratings yet

- Pyro 2008Document109 pagesPyro 2008Alejandro A GuerreroNo ratings yet

- Secuencia Apilamiento 2017Document13 pagesSecuencia Apilamiento 2017Yesi CeballosNo ratings yet

- Cosecha de MerrillDocument2 pagesCosecha de MerrillYesi CeballosNo ratings yet

- Membrana DegradableDocument4 pagesMembrana DegradableYesi CeballosNo ratings yet

- Pyro 20082Document3 pagesPyro 20082Yesi CeballosNo ratings yet

- Conjucacion de Verbos en Ingles Ejemplo WorkDocument22 pagesConjucacion de Verbos en Ingles Ejemplo WorkGaby FigueroaNo ratings yet

- Des ArrolloDocument5 pagesDes ArrolloYesi CeballosNo ratings yet

- Dialnet EstudioDeLasFasesPredominantesYCaracterizacionDeLa 4789664 PDFDocument6 pagesDialnet EstudioDeLasFasesPredominantesYCaracterizacionDeLa 4789664 PDFYesi CeballosNo ratings yet

- Modelado del enfriamiento controlado de escorias de cobreDocument175 pagesModelado del enfriamiento controlado de escorias de cobreYesi CeballosNo ratings yet

- PRO-PVL-402 Procedimiento en Caso de TerremotoDocument8 pagesPRO-PVL-402 Procedimiento en Caso de TerremotoYesi CeballosNo ratings yet

- PRO-PVL-527 Medicion de O2Document5 pagesPRO-PVL-527 Medicion de O2Yesi CeballosNo ratings yet

- 3-Informe OCT-MB-LGDocument4 pages3-Informe OCT-MB-LGYesi CeballosNo ratings yet

- 1 Informe Oct QDP F3a HGDocument5 pages1 Informe Oct QDP F3a HGYesi CeballosNo ratings yet

- MDVDocument1 pageMDVYesi CeballosNo ratings yet

- 2-Informe OCT-BX-LGDocument5 pages2-Informe OCT-BX-LGYesi CeballosNo ratings yet

- Diseño de Un Proceso EcoDocument14 pagesDiseño de Un Proceso EcoYesi CeballosNo ratings yet

- Vela DeroDocument17 pagesVela DeroYesi CeballosNo ratings yet

- Informe Mineral FF3 - MDV.Document7 pagesInforme Mineral FF3 - MDV.Yesi CeballosNo ratings yet

- Inf Ensayo Granulo Quimico MDVDocument4 pagesInf Ensayo Granulo Quimico MDVYesi CeballosNo ratings yet

- Almacenamiento y Transporte de MineralesDocument1 pageAlmacenamiento y Transporte de MineralesYesi CeballosNo ratings yet

- Lixiviación Industrial Con CianuroDocument8 pagesLixiviación Industrial Con CianuroYesi CeballosNo ratings yet

- Plan de Trabajo Final-Matias MerloDocument11 pagesPlan de Trabajo Final-Matias MerloYesi CeballosNo ratings yet

- VolDocument11 pagesVolEddy Chuquimamani ChuquimamaniNo ratings yet

- Cierre de MinaDocument3 pagesCierre de MinaYesi CeballosNo ratings yet

- Desarrollo MineroDocument10 pagesDesarrollo MineroYesi Ceballos0% (1)

- Ficha COMU, 11 de AgostoDocument5 pagesFicha COMU, 11 de AgostoGerber Miguel Mendoza TiconaNo ratings yet

- Comunicación Industrial - Caballero, Cordova, HuaricachaDocument13 pagesComunicación Industrial - Caballero, Cordova, HuaricachaMiguel AlvarezNo ratings yet

- Análisis de La PelículaDocument5 pagesAnálisis de La PelículaKiara Camargo MartínezNo ratings yet

- VALORES Y RECURSOS PARA PROYECTO DE EMPODERAMIENTO FEMENINODocument6 pagesVALORES Y RECURSOS PARA PROYECTO DE EMPODERAMIENTO FEMENINOKAREN ANDREA CRUZ CAMELONo ratings yet

- HBP CA Próstata Litiasis UrinariaDocument2 pagesHBP CA Próstata Litiasis UrinariaBrandon Miguel Gaytan CaychoNo ratings yet

- Identificación de Impactos Ambientales y Estrategias de Solución para La Actividad Floricultora en La Empresa Falcon Farms Del Municipio de Suesca, CundinamarcaDocument24 pagesIdentificación de Impactos Ambientales y Estrategias de Solución para La Actividad Floricultora en La Empresa Falcon Farms Del Municipio de Suesca, CundinamarcaJuanPabloSuarezBautistaNo ratings yet

- MG M G06 U03 L04Document7 pagesMG M G06 U03 L04ALEXANDERNo ratings yet

- Guia FarmacologiaDocument21 pagesGuia FarmacologiaGabriela Ramos Noel0% (1)

- Diagnostico Inicial Matematica 6basicoDocument9 pagesDiagnostico Inicial Matematica 6basicoDaisy MuñozNo ratings yet

- Manual Radio y DramaturgiaDocument44 pagesManual Radio y DramaturgiaRobinson Perez CuadraNo ratings yet

- Ensayo de Ozono ASTM D 1149 - 99Document5 pagesEnsayo de Ozono ASTM D 1149 - 99Carlos ZuazoNo ratings yet

- Practica Calificada n1 de Mecanicanica de Fluidos IIDocument7 pagesPractica Calificada n1 de Mecanicanica de Fluidos IImanuel ssjNo ratings yet

- Protuberancia Anular (Puente de Varolio)Document1 pageProtuberancia Anular (Puente de Varolio)Dawidh Ortiz GarciaNo ratings yet

- Relación Estadística y EpidemiologiaDocument18 pagesRelación Estadística y EpidemiologiaLuis Garcia0% (1)

- FLORES EN ESPAÑA. Parte Uno - Información de MercadoDocument34 pagesFLORES EN ESPAÑA. Parte Uno - Información de MercadoCarlos GazoNo ratings yet

- Reporte 1Document5 pagesReporte 1Eduardo HernandezNo ratings yet

- 18649-Texto Del Artículo-73935-1-10-20170602Document11 pages18649-Texto Del Artículo-73935-1-10-20170602Valentina CastañedaNo ratings yet

- Geologia y GeotecniaDocument25 pagesGeologia y GeotecniaJJesusNo ratings yet

- Doctrina de Dios AlumnosDocument31 pagesDoctrina de Dios AlumnosWilliam GonzalezNo ratings yet

- Análisis de Texto - Las Armas SecretasDocument7 pagesAnálisis de Texto - Las Armas Secretasitzel_chNo ratings yet

- Paradigmas EducacionalesDocument11 pagesParadigmas EducacionalesAlberto SuarezNo ratings yet

- Solucionario Biologia y Geologia 1 EsoDocument9 pagesSolucionario Biologia y Geologia 1 EsoJose Luis GarciaNo ratings yet

- Moras Del Campo S.A.SDocument16 pagesMoras Del Campo S.A.SJulian David Mendez AponteNo ratings yet

- SifilisDocument12 pagesSifilisGuadalupe Lizeth A VNo ratings yet

- Medidores de Vibracion SegundoDocument11 pagesMedidores de Vibracion SegundoYinis Andreiita Acevedo100% (1)