Professional Documents

Culture Documents

Caso de Kodak

Uploaded by

Edwin Campos Llanos0 ratings0% found this document useful (0 votes)

21 views2 pagesCaso de Kodak

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCaso de Kodak

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

21 views2 pagesCaso de Kodak

Uploaded by

Edwin Campos LlanosCaso de Kodak

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 2

Caso de kodak

En 1987. Fuji, archirrival de kodak anuncio una nueva cmara fotogrfica

desechable de 35 milmetros de esas que el cliente compra ya cargados con una con la

pelcula La usan una vez y luego la devuelve al fabricante quin procede la pelcula y

desbarata la cmara para volver a usar las piezas kodak no tena nada que ofrecer para

competir con ese producto ni siquiera en preparacin y su tradicional proceso de

desarrollo de productos habra tardado 70 semanas para producir un rival de la cmara

Fuji semejante tardanza le habra dado a Fuji una ventaja inmensa en un mercado nuevo

para reducir radicalmente el tiempo de lanzamiento al mercado kodak rediseo radical

mente en proceso de desarrollo de productos.

Estos procesos suelen ser o bien secuenciales lo cual los hacen lentos o bien

paralelos lo que tambin los hace lentos Aunque por distinta razn en un proceso de

desarrollo secuencial los grupos o individuos que trabajan en una parte del producto

esperan hasta que l paso anterior se haya completado antes de empezar el suyo

producto por ejemplo los diseadores del chasis de la cmara pueden hacer su trabajo

primero son seguidos por los diseadores del obturador luego por los diseadores del

mecanismo de avances de la pelcula etc. No es un misterio porque este proceso es

lento. En un proceso de diseo paralelo todas las partes se disean simultneamente y se

integran al final pero este mtodo crea sus propios problemas habitualmente los

subsistemas no saqueaban unos con otros porque aun cuando todos los grupos

trabajaban unos con otros porque aun cuando todos los grupos trabajaban con un mismo

diseo bsico de la cmara, en cada paso se iban hacia haciendo cambios muchas veces

mejoras pero no se comunicaban a otros grupos y cuando la cmara ya se supona que

estaba lista para entrar en produccin haba que volver al principio en diseo.

El viejo proceso de desarrollo de producto en kodak era en parte secuencial y en

parte paralelo pero totalmente lento. El diseo de la cmara se desarrollaba en paralelo,

con los inconvenientes propios de ese mtodo, y el diseo de la herramienta de

manufactura se agregaba secuencialmente al final. Los ingenieros de manufactura ni

siquiera empezaban su trabajo hasta 28 semanas despus de haber empezado el suyo de

los diseadores de producto.

Kodak rediseo del proceso valindose novedosamente de una tecnologa llamada

CAD/CAM (diseo computarizado/ manufactura computarizada). Esta tecnologa les

permite a los ingenieros disear en una terminal de computadora en lugar de trabajar en

mesas de dibujo. El solo hecho de trabajar en una pantalla en lugar de dibujar sobre

papel habra hecho a los diseadores individualmente ms productivos, pero ese uso de

la tecnologa slo habra producido efecto marginales en los en el proceso global.

La tecnologa que lo permiti acordar disear su proceso es un banco de datos

integrado para diseo de productos. Cada da este banco de datos recoge el trabajo de

todos los ingenieros y combina todos los esfuerzos individuales en un todo coherente a

la maana siguiente los grupos de diseo y los individuos examinan el banco de datos

para ver si alguien en su trabajo de la vspera les cre un problema a ellos o el diseo

global.

Si es as resuelven el problema inmediatamente y no despus de semanas o meses

de trabajo perdido adems la tecnologa les permite a los ingenieros de manufactura

iniciar el diseo de sus herramientas justamente 10 semanas despus de haberse iniciado

el proceso de desarrollo apenas los diseadores del producto le den alguna forma al

primer prototipo.

El nuevo proceso kodak llamado ingeniera concurrente se ha usado ampliamente

en las Industrias aeroespacial y automotriz y ahora est empezando a atraer adherentes

en compaas de bienes de consumo aprovech la ingeniera concurrente para reducir

casi a la mitad a 38 semanas el tiempo requerido para llevar la cmara de 35 milmetros

desechables de concepto a produccin. Por otra parte, como el proceso rediseado les

permite a los diseadores de herramientas tomar parte antes de que est terminado el

diseo del producto, su experiencia puede aprovechar para crear un diseo que sea ms

fcil y menos costoso de fabricar kodak ha reducido sus costos de herramienta y

manufactura para la cmara desechable de un 25%.

Analizar y comentar lo siguiente

a) La factibilidad de implementar El aseguramiento de la calidad en el caso.

b) La metodologa de ampliacin de la reingeniera en el caso.

c) Ventajas de la reingeniera aplicada sobre el proceso tradicional de desarrollo de

producto.

d) Considere para el caso la necesidad de un rediseo de planta.

You might also like

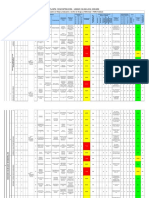

- 7 1 IPERC Planta ConcentradoraDocument29 pages7 1 IPERC Planta ConcentradoraWillam Monroy Flores100% (5)

- Plan de Trabajo Anual Del CONEIDocument9 pagesPlan de Trabajo Anual Del CONEIEdwin Campos LlanosNo ratings yet

- Sistemas Administrativos AEDocument12 pagesSistemas Administrativos AEEdwin Campos LlanosNo ratings yet

- Canal de DistribuciónDocument2 pagesCanal de DistribuciónEdwin Campos LlanosNo ratings yet

- Ejercicio Curso Planificación de MinadoDocument1 pageEjercicio Curso Planificación de MinadoEdwin Campos LlanosNo ratings yet

- Solicitud de Pase Personal LaboralDocument1 pageSolicitud de Pase Personal LaboralEdwin Campos LlanosNo ratings yet

- II Examen Matemática Aplicada Cajamarca BDocument2 pagesII Examen Matemática Aplicada Cajamarca BEdwin Campos LlanosNo ratings yet

- Cuestinaro Febrero 2019Document2 pagesCuestinaro Febrero 2019Edwin Campos LlanosNo ratings yet

- Relaciones Existentes en ERD - VENTAS PDFDocument2 pagesRelaciones Existentes en ERD - VENTAS PDFEdwin Campos LlanosNo ratings yet

- Matriz ConsistenciaDocument1 pageMatriz ConsistenciaEdwin Campos LlanosNo ratings yet

- Tabulacion de Inv.Document4 pagesTabulacion de Inv.Edwin Campos LlanosNo ratings yet

- Relaciones SEPARADAS en ERD - PROYECTODocument1 pageRelaciones SEPARADAS en ERD - PROYECTOEdwin Campos LlanosNo ratings yet

- Encuesta Invest. 2Document1 pageEncuesta Invest. 2Edwin Campos LlanosNo ratings yet

- T2 - Proyectos - Pesantes Espejo Alfredo RonaldDocument10 pagesT2 - Proyectos - Pesantes Espejo Alfredo RonaldEdwin Campos Llanos50% (2)

- Conea Arequipa ArregladoDocument29 pagesConea Arequipa ArregladoEdwin Campos LlanosNo ratings yet

- Matriz ConsistenciaDocument1 pageMatriz ConsistenciaEdwin Campos LlanosNo ratings yet

- Sila BoDocument7 pagesSila BoEdwin Campos LlanosNo ratings yet

- Contabilidad de CostosDocument7 pagesContabilidad de CostosEdwin Campos LlanosNo ratings yet

- Plan de Trabajo Remoto - MayoDocument11 pagesPlan de Trabajo Remoto - MayoEdwin Campos LlanosNo ratings yet

- Investigacion de MercadosDocument32 pagesInvestigacion de MercadosEdwin Campos LlanosNo ratings yet

- CONEATACNA AcabadoDocument5 pagesCONEATACNA AcabadoEdwin Campos LlanosNo ratings yet

- Relaciones Existentes en ERD - AGENCIA DE VIAJE PDFDocument2 pagesRelaciones Existentes en ERD - AGENCIA DE VIAJE PDFEdwin Campos LlanosNo ratings yet

- Trabajo de Investigación AeDocument2 pagesTrabajo de Investigación AeEdwin Campos LlanosNo ratings yet

- Relaciones SEPARADAS en ERD - PROYECTODocument1 pageRelaciones SEPARADAS en ERD - PROYECTOEdwin Campos LlanosNo ratings yet

- Unidad 9 English - Pre IntermedioDocument15 pagesUnidad 9 English - Pre IntermedioEdwin Campos LlanosNo ratings yet

- Contabilidad de CostosDocument7 pagesContabilidad de CostosEdwin Campos LlanosNo ratings yet

- Memorial para Pedido de Afirmado de CarreteraDocument5 pagesMemorial para Pedido de Afirmado de CarreteraWilman Espinal Requejo74% (42)

- Plan de Trabajo Remoto - MayoDocument11 pagesPlan de Trabajo Remoto - MayoEdwin Campos LlanosNo ratings yet

- Englis 3 UnidadDocument14 pagesEnglis 3 UnidadEdwin Campos LlanosNo ratings yet

- Sila BoDocument7 pagesSila BoEdwin Campos LlanosNo ratings yet

- PastelDocument13 pagesPastelGuillermo BarrozoNo ratings yet

- Adictos A Las Series. 50 Años de Lecciones de Los Fans PDFDocument174 pagesAdictos A Las Series. 50 Años de Lecciones de Los Fans PDFPsic Clin Christian Gustavo Mena100% (4)

- Idea de Recepcion de Frutas, Verduras y HortalizasDocument1 pageIdea de Recepcion de Frutas, Verduras y HortalizasBelen Oyarzun IturriagaNo ratings yet

- Reglamento Interno Club CabasDocument5 pagesReglamento Interno Club CabasCLUB CABASNo ratings yet

- El Cuento. Elementos EstructuralesDocument23 pagesEl Cuento. Elementos EstructuralesGilmer EnriqueNo ratings yet

- Los Sainetes ResumenDocument2 pagesLos Sainetes ResumenRodriNo ratings yet

- Ejercicios JavaScriptDocument2 pagesEjercicios JavaScriptdark100% (2)

- Colli Introduccion A NietzscheDocument75 pagesColli Introduccion A NietzscheAndrea100% (7)

- 4° Básico Matematicas Guia de FraccionesDocument5 pages4° Básico Matematicas Guia de FraccionesRoselitaMullenNo ratings yet

- Exposicion Musica. La Gran Revolucion MusicalDocument16 pagesExposicion Musica. La Gran Revolucion Musicaljosedavid.marlopezNo ratings yet

- Corredores Culturales en BogotáDocument11 pagesCorredores Culturales en BogotáBogotá Internacional100% (1)

- Señales Oficiales de Los ArbitrosDocument4 pagesSeñales Oficiales de Los Arbitrososcareducafisica64% (22)

- Ejercicios Estructura Del Sintagma NominalDocument2 pagesEjercicios Estructura Del Sintagma NominalDaylixLerd CS0% (1)

- Vargas Llosa MusicaDocument1 pageVargas Llosa MusicaEduardo LiviaNo ratings yet

- Ecosistema de Kitsune Sector Textil y Comercial, Definición Del Modelo de Negocio de Empresa KitsuneDocument6 pagesEcosistema de Kitsune Sector Textil y Comercial, Definición Del Modelo de Negocio de Empresa KitsuneJuan ArmendarizNo ratings yet

- Cozumel Dos Playas by JeepDocument1 pageCozumel Dos Playas by JeepRemedios Campos BNo ratings yet

- Resumen Reglas Conducción de Las VocesDocument5 pagesResumen Reglas Conducción de Las VocesFran Vallés100% (1)

- Agrupación de Datos y Obtención de ResultadosDocument3 pagesAgrupación de Datos y Obtención de ResultadosAMPCNo ratings yet

- 10 Consejos para Alcanzar Tus MetasDocument3 pages10 Consejos para Alcanzar Tus MetasAlbert CorralesNo ratings yet

- REFRANES en AymaraDocument4 pagesREFRANES en AymaraMoises TorreNo ratings yet

- Man-Ra-P-09 Mantenimiento Preventivo y Correctivo de Torres de TelecomunicacionesDocument3 pagesMan-Ra-P-09 Mantenimiento Preventivo y Correctivo de Torres de TelecomunicacionesSamatec Servicios GeneralesNo ratings yet

- Poemas de Jorge Luis BorgesDocument5 pagesPoemas de Jorge Luis BorgesSimonaltkornNo ratings yet

- Distorsion AmplitudDocument32 pagesDistorsion AmplitudAmón Maat100% (1)

- Beneficios Cognitivos, Psicológicos y Personales Del Uso de Los Videojuegos y Esports - Una RevisiónDocument13 pagesBeneficios Cognitivos, Psicológicos y Personales Del Uso de Los Videojuegos y Esports - Una RevisiónSofia ValiñoNo ratings yet

- Santas en CadenaDocument8 pagesSantas en CadenaHavva VeveNo ratings yet

- CV ChristianDocument2 pagesCV ChristianCristian Pizarro MatelunaNo ratings yet

- Atajos de Teclado para Windows 7Document8 pagesAtajos de Teclado para Windows 7erika marimonNo ratings yet

- SabreDocument35 pagesSabreCristian RuizNo ratings yet

- Axis & Allies 1942 2 Edición CastellanoDocument38 pagesAxis & Allies 1942 2 Edición CastellanoRoberto Fagundes MunhozNo ratings yet

- Mi Identidad Cultural MAXDocument12 pagesMi Identidad Cultural MAXEstefany Palante AranaNo ratings yet