Professional Documents

Culture Documents

Berton - Elisiane Maria PDF

Uploaded by

Ricardo MartinsOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Berton - Elisiane Maria PDF

Uploaded by

Ricardo MartinsCopyright:

Available Formats

i

UNIVERSIDADE TECNOLGICA FEDERAL DO PARAN

CAMPUS CURITIBA

PROGRAMA DE PS-GRADUAO EM ENGENHARIA MECNICA E DE

MATERIAIS

EFEITO DAS TEMPERATURAS DE TMPERA E DE

REVENIDO NA RESISTNCIA CORROSO DA CAMADA

MARTENSTICA DE ALTO NITROGNIO PRODUZIDA POR

SHTPN SOBRE O AO AISI 409

CURITIBA-PR

04 2014

ii

ELISIANE MARIA BERTON

EFEITO DAS TEMPERATURAS DE TMPERA E DE

REVENIDO NA RESISTNCIA CORROSO DA CAMADA

MARTENSTICA DE ALTO NITROGNIO PRODUZIDA POR

SHTPN SOBRE O AO AISI 409

Dissertao apresentada como requisito para obter o ttulo de

Mestre em Engenharia Mecnica e de Materiais, do Curso de

Ps Graduao em Engenharia Mecnica e de Materiais, da

Universidade Tecnolgica Federal do Paran, do campus

Curitiba.

Orientador: Prof. Dr. Paulo Csar Borges

Co-orientador: Prof. Dr. Mrcio Mafra

CURITIBA-PR

04 2014

Dados Internacionais de Catalogao na Publicao

B547e

2014

Berton, Elisiane Maria

Efeito das temperaturas de tmpera e de revenido na

resistncia corroso da camada martenstica de alto

nitrognio produzida por SHTPN sobre o ao AISI 409

/ Elisiane Maria Berton.-- 2014.

xvii, 97 f.: il.; 30 cm

Texto em portugus, com resumo em ingls

Dissertao (Mestrado) - Universidade Tecnolgica

Federal do Paran. Programa de Ps-Graduao em Engenharia

Mecnica e de Materiais, Curitiba, 2014

Bibliografia: f. 90-97

1. Ao ferrtico. 2. Ao inoxidvel martenstico.

3. Revenimento. 4. Nitrurao. 5. Plasma (Gases ionizados).

6. Ao - Tratamento trmico. 7. Corroso e anticorrosivos.

8. Engenharia mecnica - Dissertaes. I. Borges, Paulo

Csar, orient. II. Mafra, Marcio, coorient. III. Universidade

Tecnolgica Federal do Paran - Programa de Ps-Graduao em

Engenharia Mecnica e de Materiais. IV. Ttulo.

CDD 22 -- 620.1

Biblioteca Central da UTFPR, Cmpus Curitiba

ii

iii

Se andarmos apenas por caminhos j traados

chegaremos apenas aonde os outros

chegaram.

Alexander Graham Bell

iv

AGRADECIMENTOS

Primeiramente agradeo a Deus pelo dom da vida e a minha famlia pelo incentivo, amizade e

pelo amor incondicional.

Ao Professor Dr. Paulo Csar Borges no somente pela orientao, mas pela confiana,

pacincia, ajuda e principalmente pela oportunidade de realizar este trabalho e por todo o

crescimento e aprendizado que obtive no decorrer desta pesquisa.

Ao Professor Dr. Mrcio Mafra pela co-orientao e pelas dvidas esclarecidas.

Aos professores da UTFPR, Eduardo Nascimento, Carlos Cruz, Carlos Henrique da Silva,

Giuseppe Pintaude, Ossimar Maranho, e novamente aos Professores Paulo Borges e Mrcio

Mafra pelos grandes ensinamentos durante as disciplinas realizadas e ao extenso aprendizado

que me proporcionaram nestes dois anos no curso de Engenharia Mecnica e de Materiais.

Ao Conselho Nacional de Desenvolvimento Cientfico e Tecnolgico (CNPq), a Financiadora

de Estudos e Projetos (FINEP) e a Coordenao de Aperfeioamento de Pessoal de Nvel

Superior (CAPES) pelo apoio financeiro e pela bolsa de estudos concedida no qual permitiu a

realizao deste trabalho.

Ao colega e amigo Carlos Eduardo Farias por todos os momentos de estudo e discusso, mas

principalmente pela amizade, apoio e pelos excelentes momentos de convivncia neste

perodo.

A Julia Barbieri e ao Felipe Possoli pela amizade e pelas horas de dedicao e auxlio nas

discusses e desenvolvimento da pesquisa.

Ao Professor Dr. Jlio Cesar Klein das Neves e ao Alexandre pelo auxlio na realizao dos

ensaios de Microscopia Eletrnica de Varredura e Microscopia de Difrao de raios-X.

Aos colegas de trabalho Roberto Assumpo e Fernando Bee pelas dvidas esclarecidas no

decorrer da pesquisa.

A Empresa Renault pelo fornecimento dos resultados dos testes de Espectrometria de

Absoro Atmica.

As grandes amigas, irms e companheiras Ana Heloisa dos Reis, Naiane Naidek, Patrcia de

Andrade e Vanessa de Andrade por todas as horas de descontrao, incentivo, apoio e por

estarem presente em todos os momentos de minha vida. Atravs de vocs eu descobri a

amizade verdadeira.

Meus sinceros agradecimentos a todos aqueles que colaboraram direta ou indiretamente para a

realizao desta pesquisa.

vi

RESUMO

BERTON, Elisiane Maria. Efeito das Temperaturas de Tmpera e de Revenido na

Resistncia Corroso da Camada Martenstica de Alto Nitrognio Produzida por

SHTPN sobre o ao AISI 409, 2014, Dissertao (Mestrado em Engenharia) - Programa

de Ps-graduao em Engenharia Mecnica e de Materiais, Universidade Tecnolgica

Federal do Paran, Curitiba, 114p.

Palavras-chaves: SHTPN, Ao Inoxidvel de alto nitrognio, Corroso, Revenimento.

Devido alta resistncia a corroso, os aos inoxidveis possuem uma larga aplicabilidade em

diversos setores industriais, seja indstria qumica, petroqumica ou alimentcia. Buscando

atender solicitaes ainda mais severas, mtodos que melhorem a relao resistncia

corroso e propriedades mecnicas destes aos tem sido objeto de estudo de diversos

pesquisadores. Com o objetivo de aumentar a resistncia mecnica, dureza superficial e

resistncia corroso dos aos inoxidveis props-se a introduo de nitrognio em soluo

slida pelo processo de SHTPN (Solution Heat Treatment after Plasma Nitriding), em

desenvolvimento no GrMaTS/UTFPR. O nitrognio apresenta algumas vantagens como a

reduo da tendncia precipitao, e a estabilizao da camada passiva. Alm disso, o

nitrognio reage na rea andica, o que neutraliza o efeito da acidez melhorando assim a

resistncia a corroso. Neste trabalho avaliou-se a resistncia corroso do ao inoxidvel

ferrtico AISI 409, aps a obteno de uma camada martenstica enriquecida com nitrognio

em soluo solida por meio do processo SHTPN. Em seguida foram avaliados os efeitos da

temperatura de revenimento (200, 400 e 600 C) e da temperatura de austenitizao (950 e

1050 C) na microestrutura, dureza e resistncia corroso da camada martenstica obtida. A

resistncia corroso foi avaliada pela tcnica de polarizao cclica em soluo de NaCl

0,5 mol/L e os perfis de dureza obtidos por medio de dureza Vickers com carga de 0,05 Kgf

(0,49 N). A microestrutura foi avaliada por Microscopia ptica, Eletrnica de Varredura e por

Difrao de Raios-X. Os resultados indicam que o tratamento de SHTPN promoveu a

formao de uma camada martenstica de nitrognio, com consequente acrscimo de dureza

de 160 HV para 580 HV. O tratamento tmpera aps SHTPN no afetou significativamente a

dureza do ao, contudo, refinou e melhorou a distribuio da martensita de nitrognio. Os

resultados de corroso para as condies tratadas e revenidas a 200 C indicam resistncia

corroso superior ou equivalente da ferrita do material no tratado (AISI 409). J as

amostras revenidas nas temperaturas de 400 e 600 C apresentaram um decrscimo na

resistncia corroso, bem como foi observada uma diminuio da dureza da amostra

revenida a 600 C.

vii

ABSTRACT

BERTON, Elisiane Maria. Effect of Quenching and Tempering Temperatures on

Corrosion Resistance of High-nitrogen Martensitic Layer Produced on Steel AISI

409 by SHTPN, 2014, Dissertation (Master in engineering) - Programa de Ps-graduao

em Engenharia Mecnica e de Materiais, Universidade Tecnolgica Federal do Paran,

Curitiba, 114p.

Keywords: SHTPN, High-Nitrogen Stainless Steel, Corrosion, Tempering

Due to high corrosion resistance, stainless steels have a wide applicability in many industrial

sectors, such as, chemical, petrochemical and food industries. With the demand for corrosion

resistance materials becoming more stringent, methods that improve the relation corrosion

resistance and mechanical properties of these steels has been studied by many researchers. In

order to increase the mechanical strength, surface hardness and corrosion resistance of

stainless steels we proposed the introduction of nitrogen in solid solution by the process of

SHTPN (Solution Heat Treatment after Plasma Nitriding), under development in

GrMaTS/UTFPR . Nitrogen in solid solution has some advantages over materials that have

only carbon in the structure such lower tendency for precipitation and stabilization of the

passive layer. In addition, the nitrogen reacts in the anodic area, which neutralizes the effect

in the acidity thus improving the corrosion resistance. This research evaluate the corrosion

resistance of ferritic stainless steel AISI 409, after obtaining a martensitic layer enriched with

nitrogen, in solid solution, by SHTPN process. Effects of tempering temperature (200, 400

and 600 C) and austenitization temperature (950 to 1050 C) in the microstructure, hardness

and corrosion resistance of martensitic layer obtained. Corrosion resistance was evaluated by

cyclic polarization technique, with a NaCl solution 0.5 mol/L, and hardness profiles obtained

by measuring the Vickers hardness with a load of 0.05 kgf (0.49 N). Samples microstructure

was investigated by optical microscopy, scanning electron microscopy and X- ray diffraction.

Results indicate that the treatment of SHTPN promoted the formation of a martensitic

nitrogen layer, with consequent increase of hardness of 160 HV to 580 HV on sample surface.

Tempering treatments, realized after SHTPN did not significantly affect the hardness of steel,

however, has refined and improved the distribution of nitrogen martensite. Corrosion results

of sample treated and annealed at 200 C indicate higher or equal resistance to that of the

untreated ferrite materials (AISI 409) corrosion. Samples that were annealed at temperatures

of 400 and 600 C showed a decrease in the corrosion resistance as well as a decrease in

hardness was observed in the sample tempered at 600 C.

viii

SUMRIO

RESUMO.................................................................................................................................. vi

ABSTRACT ............................................................................................................................vii

SUMRIO ..............................................................................................................................viii

LISTA DE FIGURAS.............................................................................................................. xi

LISTA DE TABELAS ........................................................................................................... xiv

LISTA DE ABREVIATURAS E SIGLAS ........................................................................... xv

LISTA DE SMBOLOS .......................................................................................................xvii

1. INTRODUO .................................................................................................................... 1

2. OBJETIVOS ......................................................................................................................... 4

2.1. OBJETIVO GERAL ............................................................................................................ 4

2.2. OBJETIVOS ESPECFICOS .............................................................................................. 4

3. FUNDAMENTAO TERICA ....................................................................................... 5

3.1. CORROSO ....................................................................................................................... 5

3.1.1. Corroso em Aos Inoxidveis ......................................................................................... 7

3.2. TCNICAS ELETROQUMICAS ................................................................................... 12

3.3. AOS INOXIDVEIS ..................................................................................................... 17

3.3.1. Aos Inoxidveis Ferrticos ............................................................................................ 18

3.3.2. Aos Inoxidveis Martensticos...................................................................................... 18

3.3.3. Caractersticas da Camada Passiva ................................................................................. 21

3.4. DIAGRAMA DE SCHAEFFLER ..................................................................................... 22

3.5. INFLUNCIA DOS ELEMENTOS DE LIGA NOS AOS INOXIDVEIS ................. 24

3.5.1. Cromo (Cr) ..................................................................................................................... 24

3.5.2. Carbono (C) .................................................................................................................... 24

3.5.3. Molibdnio (Mo) ............................................................................................................ 24

3.5.4. Titnio (Ti) e Nibio (Nb) .............................................................................................. 25

3.5.5. Nitrognio (N) ................................................................................................................ 25

3.6. MTODOS DE INTRODUO DO NITROGNIO NOS AOS ................................. 38

3.6.1. Tratamento Trmico de Solubilizao aps Nitretao a Plasma (SHTPN) .................. 39

3.6.2. Tratamento trmico de Solubilizao (SHT) .................................................................. 40

3.7. INFLUNCIA DOS TRATAMENTOS TRMICOS NOS AOS INOXIDVEIS

MARTENSTICOS .................................................................................................................. 42

ix

3.7.1. Efeito da Temperatura de Austenitizao nos Aos Inoxidveis Martensticos ............ 42

3.7.2. Efeito do Revenimento nos Aos Inoxidveis Martensticos ......................................... 45

4. MATERIAIS E MTODOS .............................................................................................. 48

4.1. PROCEDIMENTO PARA REALIZAO DOS EXPERIMENTOS ............................. 48

4.2. ESCOLHA E AQUISIO DA MATRIA PRIMA ....................................................... 49

4.3. PREPARAO DAS AMOSTRAS ................................................................................. 50

4.4. PROCESSAMENTO ......................................................................................................... 50

4.4.1. SHTPN ........................................................................................................................... 50

4.4.2. Tratamento Trmico de Tmpera ................................................................................... 55

4.4.3. Tratamento Trmico de Revenimento ............................................................................ 55

4.5. PREPARAO DAS AMOSTRAS PARA CARACTERIZAO ................................ 55

4.5.1. Preparo das amostras para a Caracterizao Mecnica e Microestrutural...................... 56

4.5.2. Retificao das amostras aps o Processamento ............................................................ 56

4.6. CARACTERIZAES MICROESTRUTURAL ............................................................. 57

4.6.1. Microscopia ptica......................................................................................................... 57

4.6.2. Difraes de Raios-X (DRX) ......................................................................................... 57

4.6.3. Microscopia Eletrnica de Varredura (MEV) ................................................................ 57

4.6.4. Perfis de durezaVickers .................................................................................................. 58

4.7. ENSAIOS ELETROQUMICOS (CORROSO) ............................................................. 58

4.7.1. CLULA ELTROQUMICA....................................................................................... 59

5. RESULTADO E DISCUSSES ........................................................................................ 61

5.1. Estado de Fornecimento (F) .............................................................................................. 61

5.2. SHTPN .............................................................................................................................. 61

5.3. Tratamento Trmico de Tmpera (NST) ........................................................................... 65

5.4. Tratamento Trmico de Revenimento (NSTR) ................................................................. 67

5.5. Identificao de Fases por Difrao de Raios-X ............................................................... 70

5.6. COMPORTAMENTO DAS AMOSTRAS NOS ENSAIOS DE CORROSO ............... 74

5.7. Anlise das Superfcies por Microscopia Eletrnica de Varredura (MEV) ..................... 79

6. CONCLUSES................................................................................................................... 87

7. SUGESTO PARA TRABALHOS FUTUROS .............................................................. 89

8. PRODUO CIENTFICA .............................................................................................. 89

8.1. Artigo apresentado no CBRAVIC (2013): ........................................................................ 89

8.2. Artigo submetido ao 69 Congresso Anual da ABM 1 Workshop de tratamentos de

superfcies de ligas resistentes corroso (2014): ................................................................... 89

9. REFNCIAS BIBLIOGRFICAS ................................................................................... 90

xi

LISTA DE FIGURAS

Figura 1: Mecanismo da corroso por pite de um metal genrico (M) exposto a uma soluo

aerada de NaCl (ASM, 1991, vol. 13, pag.592). ........................................................................ 8

Figura 2: Ilustrao do mecanismo de corroso em frestas entre duas chapas rebitadas

(FONTANA, 1986). ................................................................................................................. 11

Figura 3: Curva tpica de metais passivveis com pelculas protetoras instveis (Adaptao de

ASM, 1999). ............................................................................................................................. 14

Figura 4: Curva esquemtica do potencial de circuito aberto. ................................................. 15

Figura 5: Representao do grfico de polarizao cclica para corroso por pites (ASM,

1991, vol.13, pag.593). ............................................................................................................. 16

Figura 6: Diagrama de equilbrio do sistema Fe-Cr (CAMPBELL, 1992). ............................. 20

Figura 7: Processo de passivao do ao inoxidvel (BAROUX, LACOMBE, &

BERANGER, 1993). ................................................................................................................ 21

Figura 8: Diagrama de Schaeffler, mostrando o ponto no qual se encontra o ao AISI 409 no

estado de fornecimento e a possibilidade de obteno de martensita aps o SHTPN

(Adaptao de KAKHOVSKII et al, 1980, apud LIPPOLD et al, 2005). ............................... 23

Figura 9: Variao da resistncia mecnica do ao inoxidvel austentico em funo do teor

de nitrognio (SIMMONS, 1996)............................................................................................. 25

Figura 10: Efeito do teor de nitrognio na dureza do ao austentico UNS S30403 e do ao

dplex UNS S31803 (GARZN & TSCHIPTSCHIN, 2005). ................................................ 26

Figura 11: Curvas de Coffin-Manson para o ao inoxidvel 316L com diversos teores de

nitrognio (VOGT, 2001). ........................................................................................................ 27

Figura 12: Imagens em MET do ao 316L solubilizado em vcuo (a e b) e nitretados a alta

temperatura (c e d). Foram efetuados 5% de deformao antes e aps estiramento nas

amostras em (b) e (d) (NAKANISHI et al., 2007). .................................................................... 28

Figura 13: Curvas de polarizao cclica potenciodinmica em soluo 5,0 % NaCl + 0,5 M

H2SO4 para os aos UNS S31803 e UNS S30403 sem tratamentos e nitretados por HTGN

(Adaptao de GARZN & TSCHIPTSCHIN, 2005). ............................................................ 30

Figura 14: Potencial de corroso por pite dos aos UNS S41000 e S41008 nitretados a por

HTGN (MESA et al., 2003). .................................................................................................... 32

Figura 15: Anlise de Polarizao Cclica do ao AISI 420 aps nitretao por plasma a

350 C, 550 C e sem tratamento em 5% de soluo de NaCl + H2SO3 (pH = 3) (XI et al.,

2008). ........................................................................................................................................ 33

Figura 16: Efeito da adio de elementos de liga no potencial de corroso por pite em

solues diludas contendo ons cloreto para um ao austentico com 18% em peso de Cr

(SPEIDEL, HANDBOOK, 1991). ............................................................................................ 34

Figura 17: Grfico do ensaio de corroso do ao inoxidvel AISI 409 em soluo de H2SO4

(0,1 mol/L) (FORMIGONI E GONTIJO, 2009). ..................................................................... 35

Figura 18: Efeito do teor de nitrognio na taxa de corroso em frestas (em miligramas por

decmetro quadrado de rea exposta por dia) para o ao inoxidvel 316L em NaCl 3,5% com

diferentes valores de potencial de eletrlise (V) (BABA et al., 2002). .................................... 36

xii

Figura 19: Curvas de polarizao potenciodinmica em soluo 3,5 % NaCl + 0,5 M H2SO4 a

25 C para o ao UNS 410S nitretado e o ao UNS 420 temperado (Adaptado de TORO e

TSCHIPTSCHIN et al., 2003).................................................................................................. 37

Figura 20: Efeito da temperatura de austenitizao na dureza de aos inoxidveis

martensticos forjados (ASM, 1991, p.1714). .......................................................................... 44

Figura 21: Efeito da temperatura de revenido (1h) nas propriedades do ao AISI 420 (0,22%

C), ao inoxidvel martenstico. Teste de corroso em soluo 3% NaCl a 20C (adaptado de

UHLIG, 2000, pag.670). ........................................................................................................... 45

Figura 22: Efeito da temperatura de revenimento (tempo, temperatura) na velocidade de

corroso do ao ABNT 420 (resfriado em gua, 980 C) em HNO3, 10% molar, a 20 C

(PANOSSIAN, 1993, pag.403). ............................................................................................... 46

Figura 23: Fluxograma do procedimento experimental. .......................................................... 49

Figura 24: Representao esquemtica do reator de Plasma. As letras M representam

multmetros acoplados aos sensores em questo, para a leitura dos parmetros de trabalho

(Adaptado de REIS, 2006)........................................................................................................ 51

Figura 25: a) Cmara de nitretao. b) Amostras posicionadas no centro da cmera de

nitretao sustentadas por uma base tipo rvore. ..................................................................... 52

Figura 26: Ciclo trmico do tratamento para o processo SHTPN. ........................................... 54

Figura 27: Clula eletroqumica desenvolvida para os ensaios de corroso. ........................... 59

Figura 28: Micrografia do ao inoxidvel AISI 409 no estado de fornecimento (F) (Ataque:

Villela). ..................................................................................................................................... 61

Figura 29: Imagens obtidas por MEV da espessura da camada Nitretada a 510 C por 2 horas.

.................................................................................................................................................. 62

Figura 30: Micrografia do ao inoxidvel AISI 409 aps SHTPN (NS) a 1100 C por 1 hora.

A seta indica o crescimento de martensita nos contornos de gros ferrticos (Ataque: Villela).

.................................................................................................................................................. 62

Figura 31: Perfil de dureza Vickers das amostras nitretadas por plasma (N) comparadas com o

processo SHTPN (NS) e com o estado de fornecimento (F). ................................................... 63

Figura 32: Micrografia do ao inoxidvel AISI 409 nas condies: a) NST-950 por 30

minutos, b) NST-1050 por 30 minutos. As setas indicam formao de martensita nos

contornos de gros ferrticos (Ataque: Villela). ....................................................................... 65

Figura 33: Perfil de dureza Vickers das amostras tratadas por SHTPN e temperadas a 950 C

(NST-950) e para as amostras tratadas por SHTPN e temperadas a 1050 C (NST-1050)

comparadas com as condies NS e F. ..................................................................................... 66

Figura 34: Dureza final das amostras tratadas por SHTPN (condio NS), NSTR-9502, NSTR9504, NSTR-9506. ..................................................................................................................... 67

Figura 35: Dureza final das amostras tratadas por SHTPN (condio NS), NSTR-10502,

NSTR-10504, STR-10506.......................................................................................................... 68

Figura 36: Relao da temperatura de revenimento com a dureza em diferentes profundidades

(m) para as condies NSTR-9502, NSTR-9504, NSTR-9506. .............................................. 69

Figura 37: Relao da temperatura de revenimento com a dureza em diferentes profundidades

(m), para as condies NSTR-10502, NSTR-10504, STR-10506. .......................................... 70

Figura 38: Difratograma de raios-X do ao AISI 409 para as amostras Nitretadas por plasma

(N) e no estado de fornecimento (F). ........................................................................................ 71

xiii

Figura 39: Difratograma de raios-X do ao AISI 409 para as amostras nas condies F, NS,

NST-950, NST-1050, NSTR-9506 e NSTR-10506. .................................................................. 73

Figura 40: Curvas potenciodinmicas cclicas para as condies F, N e SHTPN, obtidos em

soluo de NaCl 0,5 mol/L. ...................................................................................................... 74

Figura 41: Curvas potenciodinmicas cclicas para as condies F, NS, NST-950 e NST-1050,

obtidos em soluo de NaCl 0,5 mol/L. ................................................................................... 76

Figura 42: Curvas potenciodinmicas cclicas para as condies NSTR-9502, NSTR-9504 e

NSTR-9506 e F medidos em soluo de NaCl 0,5 mol/L. ........................................................ 77

Figura 43: Curvas potenciodinmicas cclicas para as condies NSTR-10502, NSTR-10504,

NSTR-10506 e F medidos em soluo de NaCl 0,5 mol/L. ...................................................... 78

Figura 44: Micrografia obtida por MEV da superfcie da condio F aps ensaios de

polarizao cclica. ................................................................................................................... 80

Figura 45: Micrografia obtida por MEV da superfcie para a condio NSTR-9502 aps

ensaios de polarizao cclica. .................................................................................................. 81

Figura 46: Micrografia obtida por MEV da superfcie para a condio NSTR-10502 aps

ensaios de polarizao cclica. .................................................................................................. 81

Figura 47: Micrografia obtida por MEV da superfcie para a condio NSTR-9504 aps

ensaios de polarizao cclica. .................................................................................................. 82

Figura 48: Micrografia obtida por MEV da superfcie para a condio NSTR-10504 aps

ensaios de polarizao cclica. .................................................................................................. 83

Figura 49: Micrografia obtida por MEV da superfcie de um pite formado aps polarizao

cclica para a condio NSTR-9504. ......................................................................................... 84

Figura 50: Micrografia obtida por MEV da superfcie para a condio NSTR-9506 aps

ensaios de polarizao cclica. .................................................................................................. 85

Figura 51: Micrografia obtida por MEV da superfcie para a condio NSTR-10506 aps

ensaios de polarizao cclica. .................................................................................................. 85

xiv

LISTA DE TABELAS

Tabela 1: Composio qumica (% em peso) de alguns aos. .................................................. 44

Tabela 2: Parmetros de tmpera e revenido de alguns aos inoxidveis para cada faixa de

durezas. ..................................................................................................................................... 44

Tabela 3: Identificao das condies dos experimentos realizados. ....................................... 48

Tabela 4: Composio qumica (% em massa) do ao inoxidvel ferrtico AISI 409.............. 49

Tabela 5: Parmetros utilizados para o tratamento de nitretao por plasma (adaptao de Ital,

2008). ........................................................................................................................................ 53

Tabela 6: Fases identificadas para as amostras F, N via difrao de Raios-X. ........................ 72

Tabela 7: Valor do ngulo e da intensidade dos picos para a mesma faixa de ngulo. ............ 73

Tabela 8: Valores do potencial de corroso das amostras analisadas....................................... 79

xv

LISTA DE ABREVIATURAS E SIGLAS

ABNT Associao Brasileira de Normas Tcnicas

AISI American Iron and Steel Institute (Instituto Americano de Ferro e Ao)

ASM American Society of Materials (Sociedade Americana de Materiais)

ASTM American Society of Testing Materials (Sociedade Americana de Testes e Materiais)

CCC Estrutura cbica de corpo centrado

CFC Estrutura cbica de face centrada

CrN Nitreto de Cromo

Cr2O3 xido de cromo

CNPq Conselho Nacional de Desenvolvimento Cientfico e Tecnolgico

ddp Diferena de Potencial Eltrico

DRX Difrao de Raios X

Er Potencial de repassivao

Epp Potencial de Passivao

Ep Potencial de incio de nucleao de pite ou transpassivao

Ecorr Potencial de corroso

EPH Eletrodo Padro de Hidrognio

H2SO4 cido Sulfrico

HV Hardness Vickers (Dureza escala Vickers)

HRB Rockweel B hardness (Dureza Rockwell na escala B)

i Densidade de corrente

ip Corrente passiva

icc Corrente crtica

Kgf/mm2 Quilograma fora por milmetro quadrado

MEV Microscpio Eletrnico de Varredura

Mf Temperatura de trmino da transformao martenstica

Ms Temperatura de incio da transformao martenstica

mV milivolts

m Micrometros

NaCl Cloreto de Sdio

OCP Potencial de Circuito Aberto

PREN Pitting Resistance Equivalent Number (ndice de pite)

xvi

SCE Eletrodo de calomelano saturado

SHTPN Solution Heat Treatment after Plasma Nitriding (Tratamento trmico de

solubilizao aps nitretao por plasma)

Ton Tempo de pulso ligado da fonte

Toff Tempo de pulso desligado da fonte

xvii

LISTA DE SMBOLOS

Fase gama Austenita

Fase alfa Ferrita

Fase alfa linha - Martensita

Nitreto de ferro (Fe2-3N)

Nitreto de ferro (Fe4N)

ngulo

1. INTRODUO

Nas ltimas dcadas, devido ao grande desenvolvimento de vrios setores industriais,

dentre os quais se destaca o setor petroqumico, houve um crescimento contnuo na

preocupao com o aprimoramento das propriedades dos materiais destinados ao uso em

ambientes agressivos, principalmente, em meios contendo ons cloretos, como ambientes

marinhos, a fim de evitar, danos causados pela corroso (FRAUCHES-SANTOS et al., 2014;

LASEBIKAN et al., 2011; MARTINS, 2012; SOUZA FILHO, 2002).

Estima-se que a corroso seja responsvel por afetar 25 % da produo mundial de ao

por ano sendo que as perdas econmicas devido a este fenmeno podem representar de 2 a

5 % do Produto Interno Bruto (PIB). No Brasil, as perdas podem chegar a cerca de US$ 10

bilhes, sendo grande parte na indstria petrolfera (MARTINS, 2012). Nesse contexto

procura-se por tratamentos que possam melhorar as propriedades dos materiais e

consequentemente aumentar sua vida til.

A corroso definida como a deteriorao dos materiais pela ao qumica ou

eletroqumica do meio em exposio. Quando isto ocorre, o metal altera suas caractersticas e

pode perder suas qualidades essenciais, tais como resistncia mecnica (fragilizao,

produo de trincas), elasticidade e ductilidade (ASM, 1992). Dentre os metais e ligas que

apresentam elevada resistncia corroso encontram-se os metais nobres (ouro, prata) e os

aos inoxidveis, que possuem melhor relao custo versus benefcio, sendo estes ltimos de

maior resistncia mecnica.

Os aos inoxidveis podem ser classificados pela sua composio ou pela

microestrutura que possuem temperatura ambiente. Eles apresentam-se como ferrticos,

austenticos, martensticos, endurecveis por precipitao e duplex. Devido a sua alta

resistncia corroso estes aos possuem uma extensa gama de aplicaes com caractersticas

especficas (GENTIL, 1982).

O principal elemento de liga com efeito sobre a resistncia corroso destes aos o

cromo. Isso ocorre devido formao de uma camada passiva superficial, proveniente do

contato do ferro e do cromo com o oxignio. Quanto maior o teor deste elemento, mais

significativa a sua resistncia corroso, mas com consequente aumento no custo do mesmo

(PARDO et al., 2008).

Um dos problemas de uso dos aos inoxidveis quando ocorre a desestabilizao,

que o rompimento da camada passiva, levando a corroso localizada como, por exemplo, a

corroso por pite ou por fresta (PARDO et al., 2008).

A aplicao de tratamentos trmicos, como tmpera e revenimento, com o intuito de

aprimorar as propriedades qumicas, mecnicas e tribolgicas dos aos inoxidveis tm sido

alvo de estudos em diversos ramos da indstria. Depois de temperados, os aos inoxidveis

martensiticos tornam-se mais resistentes corroso e o revenimento recupera sensivelmente a

tenacidade e a ductilidade podendo em alguns casos ocorrer sem reduo substancial da

resistncia mecnica (TRUMAN, 1976; LIM et al., 1993; MIAO et al., 1993).

Alm dos tratamentos trmicos, como os citados anteriormente, outros processos de

modificao superficial tm sido empregados para aprimorar suas propriedades. Entre estes

estudos, est a utilizao de aos inoxidveis enriquecidos superficialmente com nitrognio

(BABA et al., 2002, LIM et al. 2001; MENTHE et al., 2000; GARZN & TSCHIPTSCHIN,

2005).

Os aos com nitrognio em soluo slida apresentam vantagens em relao queles

que possuem somente carbono em sua estrutura. O nitrognio possui maior tendncia

formao de soluo slida intersticial do que o carbono, o que aumenta a solubilidade do

nitrognio no estado slido. Esse elemento tambm provoca a reduo da tendncia

precipitao, aumento da resistncia corroso (principalmente por pite) e aumento da

resistncia mecnica por refino de gro (SIMMONS, 1996).

O presente trabalho foi desenvolvido em torno do estudo do processo SHTPN

(Solution Heat Treatment after Plasma Nitriding Tratamento trmico de solubilizao aps

nitretao por plasma), em desenvolvimento pelo Grupo de Materiais, Tribologia e

Superfcies (GrMaTS) da UTFPR.

Essa tcnica consiste em duas etapas. Primeiro utiliza-se a nitretao por plasma, para

inserir o nitrognio na superfcie do material, o qual apresenta-se na forma de nitretos e em

soluo slida. Na sequncia realiza-se o tratamento trmico de solubilizao a fim de

difundir o nitrognio para a matriz na forma de soluo slida intersticial. Com a introduo

do nitrognio em soluo a microestrutura pode mudar de ferritica para martensitica ou

austenitica dependendo do teor de nitrognio em soluo. Neste trabalho pretende-se

transformar a microestrutura ferritica do AISI 409 em martensita. Em trabalhos anteriores

Borges et al (2011) e Maftoun et al (2011) verificaram que o SHTPN promove o aumento da

dureza superficial, da resistncia cavitao e da resistncia corroso para diferentes aos.

Alm do mais a aplicao da tcnica SHTPN, que alia bons resultados com um

processo tecnolgico pouco poluente, tem-se apresentado como uma excelente tcnica de

inovao para aplicaes no setor produtivo.

Sendo assim, em continuidade s pesquisas j desenvolvidas na UTFPR, no presente

trabalho realizou-se o estudo da influncia da temperatura de tmpera e de revenimento sobre

a dureza e resistncia corroso da camada martenstica enriquecida com nitrognio obtida na

superfcie do ao inoxidvel ferrtico AISI 409 por meio do processo SHTPN.

2. OBJETIVOS

2.1. OBJETIVO GERAL

Estudar o efeito do SHTPN, da temperatura de tmpera e de revenido na resistncia a

corroso, microestrutura e dureza da camada martenstica de alto nitrognio obtida no ao

inoxidvel ferrtico AISI 409.

2.2. OBJETIVOS ESPECFICOS

Dentre os objetivos especficos deste trabalho esto:

Estudar o efeito da introduo de nitrognio em soluo slida pelo processo SHTPN

na microestrutura do ao AISI 409;

Obter martensita de nitrognio na superfcie do ao AISI 409;

Estudar o efeito da temperatura de tmpera na microestrutura, dureza e resistncia

corroso da camada martenstica de alto nitrognio obtida na superfcie do ao AISI 409

tratado por SHTPN;

Estudar o efeito da temperatura de revenimento na microestrutura, dureza e resistncia

corroso da camada martenstica de alto nitrognio obtida na superfcie do ao AISI 409

tratado por SHTPN;

Comparar a microestrutura, dureza e resistncia corroso do ao AISI 409 no

tratado e tratado pelo SHTPN.

3. FUNDAMENTAO TERICA

Neste trabalho sero apresentados os principais conceitos referentes corroso em

aos inoxidveis. Ser avaliada a influncia de alguns tratamentos trmicos e algumas

tcnicas eletroqumicas utilizadas para caracterizar o processo corrosivo. Tambm ser

abordado o processo de introduo de nitrognio em soluo slida, utilizado para aumentar a

dureza e a resistncia corroso.

3.1. CORROSO

Nas diversas aplicaes e processos industriais, as ligas metlicas esto

constantemente sujeitas ao efeito simultneo de tenses mecnicas, altas temperaturas e meios

agressivos. Essas combinaes de fatores tornam estes materiais susceptveis s diversas

formas de corroso existente.

A corroso um processo espontneo que consiste na deteriorao de diversos tipos

de materiais (sejam metlicos como os aos e ligas de cobre, ou no metlicos, como

cermicas, plsticos e concretos), interferindo em suas propriedades pela ao qumica ou

eletroqumica do meio, podendo ou no estar associada a esforos mecnicos. Na maioria das

vezes, os metais reagem com os elementos no metlicos presentes no meio, produzindo

compostos semelhantes aos encontrados na natureza.

Na elaborao de um projeto necessrio verificar se os materiais empregados nas

construes ou utilizados em equipamentos iro resistir ao do meio ambiente ou dos

diferentes meios corrosivos que estaro sujeitos. Antecipar medidas para reduzir a

susceptibilidade corroso importante para garantir a aplicabilidade dos materiais em

ambientes especficos.

O processo de corroso para os metais geralmente eletroqumico, ou seja, para que

um metal passa corroer, deve haver uma reao de oxidao e uma reao de reduo. Devido

a isto existem dois tipos de processos: oxidao e reduo.

Na oxidao, regio andica (potencial positivo), os metais tendem a ceder eltrons.

Esta reao exemplificada atravs da Equao 1, representativa do processo corrosivo em

materiais metlicos (ASM, 1992):

M(s)

Mn+(aq.)

(Equao 1)

Como um exemplo, temos as Equao 2 referente a corroso de zinco em solues

aquosas contendo uma alta concentrao de ons hidrognio (H+) (FONTANA, 1986). A

reao andica (Equao 2) um processo de oxidao pelo qual a valncia do zinco aumenta

de 0 para +2, liberando eltrons (

).

Zn(s) Zn2+(aq.)

2

(Equao 2)

O outro tipo de processo so as reaes de reduo (potencial negativo), no qual os

eltrons livres so transferidos para outro material podendo haver formao de depsitos

metlicos. Esta reao denominada reao catdica e depende principalmente do ambiente

que o metal est exposto (SHIH, 2012). As reaes catdicas so demonstradas pelas

Equaes 3 e 4 (meio cido) e pelas Equaes 5 e 6 (meio bsico) (PANOSSIAN, 1993;

ASM, 1992):

Meio cido:

O2(g) + 4H+(aq.) + 4

2H2O(l)

(Equao 3)

2H+(aq.) + 2

(Equao 4)

A Equao 3 ocorre em meios cidos aerados formando gua. A Equao 4 ocorre em

meios cidos gerando o desprendimento do hidrognio. Essa reao um processo de reduo

pelo qual o estado de oxidao do hidrognio diminui de +1 para 0, consumindo eltrons

(

).

Meio Neutro ou levemente Bsico:

O2(g) + 2H2O(l) + 4

4(OH)-(aq.)

(Equao 5)

2H2O(l) + 2

+ 2(OH)-(aq.)

(Equao 6)

A Equao 5 (decomposio da gua) ocorre em meios aerados, ou seja, meio alcalino

ou neutro na presena de oxignio, no caso de gua do mar e natural. A Equao 6 (formao

de on hidrxido) ocorre em meios desaerados, comum em guas doces industriais

(PANOSSIAN, 1993).

Geralmente o processo oxidativo prejudicial ao material, porm, h situaes em que

esta regra no vlida, como, por exemplo, os aos inoxidveis ao entrar em contato com um

ambiente oxidante cresce uma fina camada de xido de cromo (Cr2O3). Esta camada adere

superfcie do metal agindo como uma camada passivante, reduzindo a liberao de ons e,

portanto diminuindo consideravelmente a velocidade de corroso (PANOSSIAN, 1993; ASM,

1992).

3.1.1. Corroso em Aos Inoxidveis

As diversas formas de corroso podem ser classificadas considerando-se as diferentes

causas, mecanismos, aparncia ou forma de ataque. Podemos ento classific-las em dois

grupos, corroso uniforme e corroso localizada (GENTIL, 1996; SHREIR, 1976).

A corroso uniforme, tambm conhecida como generalizada, consiste na perda

generalizada de espessura ou massa e consequente diminuio da seco transversal da pea.

J a corroso localizada ocorre em locais preferenciais, sem grande perda de massa.

Pelo fato de penetrar no interior do material, este tipo de corroso afeta a integridade

estrutural e a durabilidade de metais e ligas, pois alm de diminuir a seo da pea no local,

cria uma zona de concentrao de tenso, que pode levar a formao e propagao de trincas

com consequente ruptura do material.

Os principais tipos de corroso a que os aos inoxidveis so susceptveis so:

corroso por pite, por frestas, intergranular, sob tenso e por hidrognio. Neste trabalho

discutiremos um pouco mais a corroso por pites e fresta por estarem relacionadas ao tipo de

ensaio realizado.

3.1.1.1. Corroso por pite

A corroso por pite caracterizada por um ataque corrosivo altamente localizado na

superfcie do material. Esse ataque apresenta preferncia por pontos com maior quantidade de

defeitos como incluses, discordncias, contornos de gro ou interfaces. O meio agressivo

consegue romper a pelcula passiva, formando pequenos orifcios que penetram no material,

geralmente na direo perpendicular superfcie.

De acordo com os estudos de Solomon e Devine (1982), a corroso por pite uma das

formas que mais degradam os aos inoxidveis, pois nem sempre sua identificao pode ser

efetuada por inspeo visual, j que as cavidades podem ser pequenas em dimetro, porm

grandes em relao sua profundidade. A presena de pites pode provocar vazamentos em

tubulaes e recipientes, e levar a outras causas de falha como: corroso sob tenso,

fragilizao por hidrognio ou fadiga associada corroso (ASM, 1998).

A corroso por pite ocorre com a exposio dos aos em ambientes especficos, como

em guas contaminadas com halogenetos, tais como cloretos, fluoretos e brometos, em

condies estagnadas e elevadas temperaturas.

Aps a quebra da camada passiva, ocorre o incio da nucleao do pite no metal, como

demonstra a Figura 1. A rpida dissoluo do metal dentro do pite tende a produzir uma carga

positiva excessiva nessa rea, o que gera a migrao dos ons cloretos (Cl-) para manter o

equilbrio de cargas eltricas.

Figura 1: Mecanismo da corroso por pite de um metal genrico (M) exposto a uma soluo aerada de

NaCl (ASM, 1991, vol. 13, pag.592).

Sendo assim, no pite existe uma alta concentrao Fe+2 (aquoso) e Cl- (aquoso). Na

presena de gua, ocorre hidrlise desses cloretos metlicos ou ctions metlicos (Equao

7), favorecendo o aumento da concentrao de ons de hidrognio (H+), alterando o pH para

valores de at 1 (ROBERGE, 1999). Tanto os ons de hidrognio como os de cloreto

estimulam a dissoluo da maioria das ligas metlicas. Dessa forma a soluo na extremidade

do pite se torna cada vez mais concentrada e cida na medida em que o seu crescimento

progride favorecendo o aumento da taxa de corroso (ASM, 1998).

- Hidrlise do cloreto metlico

M+Cl-(aq.) + H2O(l) ..MOH(s) + H+CL-(aq.)

(Equao 7)

Devido alta concentrao de Cl- no interior do pite, a solubilidade do oxignio

praticamente zero, ou seja, o teor de oxignio localizado dentro da cavidade muito inferior

ao apresentado na superfcie, portanto passa a ocorrer uma pilha de corroso por aerao

diferencial, com a superfcie metlica no interior do pite atuando como anodo e sofrendo

dissoluo, enquanto que a superfcie metlica localizada nas proximidades do pite atua como

ctodo, permanecendo no estado passivo. Sendo assim, com o passar do tempo o pite cresce e

se torna cada vez mais profundo. Isso tambm proporcionado pela diminuio local do pH,

que gera um aumento da agressividade do meio e impede a repassivao do metal nesta

regio. Assim, a corroso por pite continua se propagando em um processo autocataltico, isto

, o processo de corroso dentro de um pite produz as condies necessrias para o aumento

da velocidade da reao.

Devido ausncia de oxignio no interior do pite, a reao catdica se estabelece no

meio externo, onde h disponibilidade deste elemento. Geralmente a reao de reduo que

ocorre na regio catdica a de reduo do oxignio em meio neutro ou alcalino (como

demonstra as Equao 8).

H2O +

O2 + 2

2(OH)(Equao 8)

10

Onde: M+(s) = metal; Cl-(aq.) = on cloro; H+(aq.) = on de hidrognio; MOH(s) = produto de

corroso.

Quando a concentrao de ons dentro do pite alcana a saturao, a velocidade de

corroso limitada pela velocidade da difuso dos ons para fora do pite.

O PREN (Pitting Resistance Equivalent Number) ou tambm chamado como ndice

de pite utilizado para avaliar a resistncia corroso por pite nos aos inoxidveis, sendo

que quanto maior o valor do PREN maior a resistncia corroso por pite do material. Esse

nmero calculado com base na composio qumica e til para classificar e comparar as

diferentes classes de aos inoxidveis. O PREN dado pela (Equao 9) (FONTANA, 1986).

PREN %Cr 3.3(%Mo) 16(%N )

(Equao 9)

Os valores de elementos de liga inseridos na frmula so as porcentagens de massa

dos elementos em soluo slida. Pode-se notar que o teor de nitrognio tem um peso

considervel no valor do PREN, muito maior do que do cromo.

3.1.1.2. Corroso em fresta

Este tipo de corroso uma forma localizada de ataque que se inicia pela quantidade

extremamente baixa de oxignio em uma fresta. A corroso surge entre duas superfcies

separadas na presena de um lquido, pobre em oxignio e mais concentrado em cido, devido

hidrlise dos ons metlicos (ASM, 1998).

Inicialmente, reaes de oxidao e de reduo ocorrem uniformemente dentro e fora

das superfcies em contato. Conforme o oxignio consumido no interior do pite h um

aumento na concentrao de ons metal e de cloretos dentro da fresta. Ou seja, com o

potencial positivo presente na cavidade, os ons cloretos (Cl-) tem maior facilidade de penetrar

e causar a corroso. Este mecanismo pode ser observado na Figura 2.

11

Figura 2: Ilustrao do mecanismo de corroso em frestas entre duas chapas rebitadas (FONTANA,

1986).

O aspecto frequentemente semelhante ao da corroso por pite e o processo de

crescimento tambm autocataltico. Mas, diferente da corroso por pite, neste caso

necessria a pr-existncia de uma fresta para a ocorrncia do fenmeno.

A corroso ocorre tipicamente entre porcas e arruelas ou em torno da rosca ou corpo

de parafuso, em rebites, assentos de vlvula, depsitos superficiais, trincas e outros defeitos

metalrgicos. A gravidade da corroso em fresta depende muito da geometria da fresta,

quanto mais estreita e mais profunda, mais intensa a corroso. Geralmente a abertura da

fresta est entre 0,1 e 100 m.

Sendo assim, as variveis metalrgicas, como teores elevados de cromo, molibdnio e

nitrognio, alm da inexistncia de pontos fracos na pelcula passiva, como a presena de

incluses e de regies empobrecidas em cromo na matriz, podem levar ao aumento na

resistncia corroso em fresta.

Os mecanismos da corroso por frestas ou por pite so intensificados na presena de

ons cloretos em meios aquosos, pH baixo ou mesmo com o aumento da temperatura. A

corroso em frestas pode ser evitada por alguns fatores como: utilizao de juntas soldadas

em lugar de rebitadas ou aparafusadas, utilizao sempre que possvel de juntas no

absorventes, remoo frequente de depsitos acumulados, execuo de projetos com vasos de

conteno, evitando reas de estagnao e que garantam uma drenagem completa.

12

Alm dos processos j citados, os aos inoxidveis tambm podem sofrer diversos

outros tipos de corroso, que embora sejam menos comuns, no deixam de comprometer

significativamente a estrutura desses metais.

Entre esses tipos de agresso se destacam a corroso sob tenso que se caracteriza pela

formao e propagao rpida de trincas que levam ruptura do material, devido a uma ao

simultnea de um meio corrosivo especfico e de tenses mecnicas (tenses trativas

aplicadas ou residuais); corroso por placas, quando os produtos da oxidao se formam em

placas que se desprendem progressivamente; corroso alveolar, quando o processo se d de

forma localizada, com aspecto de crateras; corroso intergranular, que se manifesta no

contorno dos gros; corroso-eroso, produto do desgaste mecnico provocado pela abraso

superficial de uma substncia slida, lquida ou gasosa e fragilizao por hidrognio, onde o

hidrognio penetra na rede cristalina do ao provocando o aparecimento de altas presses

internas, que tornam o material mais frgil e propicia o aparecimento de trincas, que podem

propagar-se originando a fratura.

3.2. TCNICAS ELETROQUMICAS

As caractersticas e/ou propriedades de corroso podem ser avaliadas de diversas

formas, com a finalidade de determinar a corrente de corroso, o potencial de pite, obter as

curvas de polarizao (sentido andico e catdico) e a tendncia de alguns tipos de corroso,

como por pites, frestas, ou intergranular. No presente estudo sero apresentados os mtodos

eletroqumicos usuais. Para a medio utilizado um potenciostato, onde aplicado um

potencial (V) varivel e controlado, no sentido andico ou catdico, e mede-se a densidade de

corrente eltrica.

Quando os metais esto em contato com um eletrlito, tm-se a alterao do potencial

inicial dos eletrodos, causados pela diferena de potencial (DDP) entre eles. Com o tempo, o

potencial do anodo se aproxima ao do catodo, e o do catodo se aproxima ao do anodo,

ocorrendo assim o fenmeno da polarizao, ou seja, os eletrodos no esto mais em suas

condies de equilbrio normal, eles foram submetidos a um potencial fora do seu potencial

de equilbrio inicial devido ao contato com outro eletrodo. Denomina-se polarizao andica

no anodo e polarizao catdica no catodo.

A polarizao pode ocorrer por diversas causas, como, presena de um meio oxidante,

diferena de concentrao inica, diferena de temperatura ou de aerao, ou mesmo por uma

13

fonte externa, etc. A velocidade das reaes andica e catdica depender das caractersticas

de polarizao do sistema (GENTIL, 1996).

Polarizao Potenciodinmica ou Potenciocintica a principal tcnica utilizada na

obteno de curvas de polarizao, ela visa caracterizar o sistema (metal/meio)

eletroquimicamente na direo andica atravs da varredura contnua do potencial e o

correspondente registro da corrente gerada (GEMELLI, 2001; SEDRIKS, 1996; WOLYNEC,

2003).

A Figura 3 ilustra a curva terica de potencial aplicado versus o logaritmo da

densidade de corrente medida, onde podem ser observadas quatro regies bem definidas: a

primeira definida como regio de imunidade, localizada abaixo da regio ativa, ela

representa a faixa onde o metal no sofre oxidao para o valor de potencial aplicado. Na

segunda regio, denominada ativa, ocorre o aumento da corrente com o aumento do potencial.

No entanto, a partir de determinado valor de potencial, a corrente passa a diminuir at uma

regio de densidade de corrente mais ou menos constante, este potencial conhecido como

potencial de Flade. A explicao para este fenmeno a passivao. De acordo com Uhlig

(1948) a passividade ocorre devido adsoro de O2 na superfcie do metal, sendo tambm

associada formao de um filme tridimensional de outra fase (oxido ou hidrxido do metal).

Este filme de poucos nanmetros parece ser o responsvel pela inertizao do metal.

De forma geral pode se dizer que a passividade deve ser o resultado da competio

cintica de vrias reaes possveis como: dissoluo do metal e reao do metal com o meio

formando compostos protetores e a adsoro de espcies do meio sobre a superfcie.

A regio de transio entre o potencial de Flade e a regio de potencial constante

defina como regio de transio ativo/passivo. Para que atinja a regio passiva uma elevada

densidade de corrente crtica (ICC) deve ser excedida. Na sequncia tem-se a regio de

passivao propriamente dita.

Em alguns casos dependendo do valor do potencial a camada de xido de cromo

(Cr2O3) passa para a forma de on bicromato (Cr2O7--) e a corrente volta a crescer. Este

potencial denominado potencial de transpassivao e a regio acima desta denominada de

regio transpassiva. Nesta regio a pelcula de proteo andica pode ser danificada ou at

mesmo quebrar completamente (ASM, 1999).

14

Figura 3: Curva tpica de metais passivveis com pelculas protetoras instveis (Adaptao de ASM,

1999).

Para metais que apresentam uma pelcula de xido com baixa resistividade eltrica

gerada uma regio de oxidao da gua. Ou seja, ao elevar o potencial de forma a atingir o

valor do potencial de equilbrio do oxignio, a gua oxidada com consequente formao de

gs oxignio. Mesmo com o aumento de corrente notado na parte superior da curva, o metal

continua passivo e age como um eletrodo inerte. A equao dada por (PANOSSIAN, 1993):

2H2O 4

+ 4H+ + O2

(Equao 10)

A tcnica de medida do Potencial de Circuito Aberto (OCP) ou potencial de corroso

(Ecorr) um teste no qual o potenciostato monitora a flutuao do potencial eltrico (Volts) ao

longo do tempo, sendo definido como o potencial obtido durante certo tempo de estabilizao

entre o metal e o meio eletroltico at que estes atinjam o estado estacionrio. Com isso, podese tambm determinar em qual potencial se inicia o teste de polarizao cclica. A Figura 9

representa um resultado tpico deste teste.

15

Figura 4: Curva esquemtica do potencial de circuito aberto.

O teste eletroqumico de polarizao potenciodinmica cclica utilizado para avaliar

a susceptibilidade corroso localizada, principalmente a tendncia de formao de pites no

material, assim como determinar o potencial de repassivao, Er, que mostra aonde o material

ir repassivar. Este teste aplica-se em solues contendo ons cloreto e/ou brometo

(WOLYNEC, 2003).

Para obteno das curvas de polarizao cclica, Figura 5, aplica-se uma varredura de

potencial iniciada no potencial de corroso (Ecorr) em direo a um potencial mais positivo

(andica). Quando a densidade de corrente aps aumento brusco, atinge determinado valor,

ocorre neste ponto, inverso da varredura (irev) que percorre a direo catdica, com isso a

densidade de corrente volta a diminuir e o varrimento na direo catdica continuado at a

curva descendente cruzar com a curva ascendente, ou at passar a assumir valores negativos

(WOLYNEC, 2003). Quanto maior o valor de irev, maior a penetrao ou alargamento do pite,

assim como, maior o nmero de pites formados.

16

Figura 5: Representao do grfico de polarizao cclica para corroso por pites (ASM, 1991,

vol.13, pag.593).

Atravs do grfico do potencial aplicado versus log da densidade de corrente medida

(Figura 5) obtm-se um lao de histerese, onde possvel retirar os valores de potencial para o

incio da nucleao de pites (Ep), ou seja, acima do ponto Ep o pite pode nuclear e se

desenvolver, isto pode ser observado devido a um grande aumento de densidade de corrente.

Observa-se tambm o potencial de proteo ou repassivao (Er), que representa o valor no

qual abaixo dele no ocorre propagao de pites, ou seja, mesmo que a pelcula seja

quebrada por um fator externo, como mecnico, a repassivao ocorre, ou seja, a pelcula se

regenera, neste potencial o material se mostra imune ocorrncia de pites. Em potenciais

entre Er e Ep a repassivao no ocorreria e o material est suscetvel corroso por pites.

Com isso quanto maior o valor de Er menos suscetvel ser o material ao surgimento e

propagao de pites, e quanto maior a rea do lao destacada na Figura 5, menor a

resistncia do material propagao dos pites (ASM, 1998).

17

3.3. AOS INOXIDVEIS

A adio de elementos de liga ao ao permite formar um amplo conjunto de materiais,

entre eles, os aos inoxidveis. Estes so geralmente muito resistentes ao ataque corrosivo e

oxidao a altas temperaturas, sendo definidos como ligas base de ferro que contm um teor

mnimo de 10,5% em peso de cromo (CHIAVERINI, 1988; KIM, et al., 2010). O aumento

percentual de cromo acarreta em um aumento significativo da resistncia corroso.

Distribudo de forma homognea por toda a liga, o cromo o principal elemento de

liga nos aos inoxidveis. Quando este elemento entra em contato com o oxignio do ar,

forma uma pelcula passiva, contnua, no porosa e geralmente auto regenerativa. Esta

pelcula tem a funo de proteger o ao da ao de agentes corrosivos (atmosfera, meios

aquosos com presena de ons ou orgnicos) conferindo grande resistncia corroso, pois

esta funciona como uma barreira fsica entre a superfcie da pea e o meio externo

(CHIAVERINI, 1988; ASM, 1994; PANOSSIAN, 1993).

A adio de outros elementos como molibdnio, nquel e nitrognio, aumenta ainda

mais essa resistncia, assim como, uma boa fonte de oxignio por toda a superfcie do ao

essencial para manter a camada passiva e impedir diferentes formas de ataque. Dessa forma

tanto as propriedades de resistncia corroso como as propriedades mecnicas dos aos

inoxidveis esto diretamente ligadas com a sua composio, suas propriedades superficiais,

microestrutura e morfologia (GRAYELI-KORPI & SAVALONI, 2012).

Dependendo

de

suas

propriedades

mecnicas,

resistncia

corroso,

biocompatibilidade e resistncia a temperaturas (altas e baixas), os aos inoxidveis podem

ser aplicados tanto em processos industriais, como ambientais e domsticos, sistemas de

tubulao, tanques, indstria alimentcia, qumica, farmacutica e celulose, entre outros

(GRAYELI-KORPI & SAVALONI, 2012).

Os aos inoxidveis podem ser classificados em cinco famlias, sendo essas

constitudas pelos aos: ferrticos, austenticos, martensticos, dplex (estrutura austentica +

ferrtica) e os endurecveis por precipitao (PH, precipitation hardening) ou envelhecimento.

Estes so classificados de acordo com sua microestrutura, que definida pelos tratamentos

trmicos e composio qumica (ASM, 1996; LILLBACKA, R. et al., 2006). No presente

trabalho, a nfase ser dada aos ferrticos e martensticos, por ser a categoria do ao aqui

estudada.

18

3.3.1. Aos Inoxidveis Ferrticos

Os aos inoxidveis ferrticos so designados desta forma devido sua estrutura

cristalina cbica de corpo centrado (CCC) que a mesma do ferro temperatura ambiente.

Esta classe de aos apresenta altos teores de elementos estabilizadores da ferrita, contendo

teores entre 10,5 % e 30 % em peso de cromo, com pequena quantidade de outros elementos

de liga.

So ligas ferromagnticas que no so endurecidas por tratamento trmico de tmpera,

devido aos elementos estabilizadores da fase alfa que elimina totalmente a faixa austentica

(CHIAVERINI, 1988). Suas principais caractersticas so a elevada resistncia: oxidao,

corroso atmosfrica e corroso sob tenso principalmente em meios clorados, sendo

normalmente de baixo custo em comparao aos demais aos inoxidveis (POTGIETER &

CORTIE, 1991).

Como esses aos no so endurecveis, o tratamento trmico usual um recozimento

para alvio das tenses originadas na conformao a frio e para a obteno da mxima

ductilidade. Sua aparncia microscpica de uma matriz ferrtica com precipitados ao longo

dos contornos de gros (CHIAVERINI, 1988).

Os aos ferrticos apresentam facilidade de conformao (dobrados, cortados, etc.),

alta resistncia mecnica com trabalho a frio, so geralmente soldveis e adequados para

temperaturas moderadamente elevadas (ZHANG et al., 2012). O ao inox ferrtico AISI 409

pode ser obtido na forma de chapa, folha ou em barra. Sua principal aplicao est na

indstria automobilstica, no sistema de escapamento e exausto de gases.

3.3.2. Aos Inoxidveis Martensticos

Os aos inoxidveis martensticos so essencialmente ligas Fe-Cr-C, podendo conter

adies de outros elementos de liga, tais como: Mo, Ni, Si, Mn, P, S entre outros. Porm, o

que os diferencia a presena de elementos gamagnicos, que permitem a formao da fase

(austentica), e consequentemente, a transformao martenstica. Ou seja, os aos inoxidveis

martensticos podem sofrer o processo de tmpera que consiste na austenitizao de um ao

em altas temperaturas seguida de um resfriamento rpido em gua, leo ou at mesmo ar (nos

aos inoxidveis, a partir de 1050 a 1100 C). Essa transformao martenstica inicia-se em

19

uma temperatura denominada temperatura de incio da transformao martenstica, Ms, sendo

que a transformao total se completa apenas quando a temperatura alcana um valor

caracterstico, chamado de Mf (temperatura final da transformao martenstica). Obviamente,

Ms maior que Mf. Quando essa transformao completada, a estrutura cristalina

remanescente tetragonal de corpo centrado (TCC) (NALBONE, 1982; PADILHA et al.,

1994).

Essas ligas so magnticas e atingem diversos graus de dureza dependendo das

condies de tratamento trmico (OLIVEIRA, 1994), alm de poderem ser austenitizadas e

endurecidas por tmpera elas tambm podem ser revenidas para aumentar a ductilidade e a

tenacidade (GRACIOSO, 1996; LESLIE, 1982). Na condio de recozido, os aos

inoxidveis martensticos so geralmente usinados, conformados e trabalhados a frio (ASM,

1996).

Estes aos so conhecidos pela moderada resistncia corroso, possuindo uma ampla

faixa de resistncia mecnica e custo relativamente baixo. So tambm resistentes eroso e

oxidao at temperaturas prximas de 600 C devido principalmente a no formao de

regies de depleo em cromo e/ou formao de precipitados (carbonetos de cromo)

(PEREIRA, 2000).

Os aos inoxidveis podem apresentar diferentes estruturas devido transformao

alotrpica do ferro. Dependendo das quantidades dos elementos de liga estabilizadores da

ferrita (elementos alfagenos) ou da austenita (elementos gamagenos), pode ocorrer a

modificao das faixas de temperaturas dos campos de estabilidade das fases cbica de corpo

centrado (CCC) ou cbica de face centrada (CFC), por exemplo, transformao de CFC para

tetragonal de corpo centrado (TCC) (LESLIE, 1982).

A Figura 6 apresenta o diagrama de fases Cr-Fe que representa a base para todos os

aos inoxidveis, especialmente, para os martensticos e ferrticos. Observa-se na Figura 6 que

para teores acima de 12,7%, o cromo um elemento que estabiliza a estrutura cbica de corpo

centrado do ferro (ferrita). Sendo assim, o aumento na quantidade desse elemento causar

uma expanso dos campos das fases ferrita e (sigma) e consequentemente, causar a

reduo do campo de austenita () (CAMPBELL, 1992; KRAUSS, 1989).

A fase frgil um composto intermetlico e no magntico, presente em teores entre

42 a 48% de Cr. esquerda do campo da fase sigma observa-se uma regio em que esto

presentes duas fases, ferrita e sigma. Esta regio pode afetar as propriedades mecnicas do

ao, reduzindo a ductilidade, a tenacidade e a resistncia corroso. Este fator pode ser

20

atenuado pela dissoluo da fase na austenita ou converso em ferrita por meio de

aquecimento em temperaturas superiores a 900 C.

Figura 6: Diagrama de equilbrio do sistema Fe-Cr (CAMPBELL, 1992).

Portanto a fase austentica () permanece restrita a uma faixa de temperaturas situada

entre 850 e 1400 C, para um teor mximo de cromo em soluo slida de 12,7%. A expanso

do domnio da fase pode ser feita atravs da adio de elementos que aumentem a

estabilidade da austenita, como por exemplo, o nquel, o cobalto, o mangans, o cobre

(PICKERING, 1976) e os elementos intersticiais carbono e nitrognio (PADILHA, 1994).

Todas as ligas direita da composio entre 12 ou 13% de cromo solidificam na forma

de ferrita e assim permanecem at a temperatura ambiente. Isto ocorre principalmente para

resfriamentos considerados rpidos e/ou baixos teores de cromo. Caso contrrio o material

pode apresentar a precipitao da fase sigma () e/ou ferrita alfa linha () para temperaturas

abaixo de 800 C.

21

3.3.3. Caractersticas da Camada Passiva

A camada passiva presente em aos inoxidveis pode ser definida como um filme de

xido estvel e muito aderente, que auxilia a proteo da superfcie. Esta possui apenas alguns

nanmetros de espessura e tem a sua resistncia aumentada medida que se adiciona cromo a

liga (PARDO et al., 2008; MARCUS et al., 1988).

Mesmo quando o ao inoxidvel sofre algum tipo de dano, como arranhes,

amassamentos ou cortes, em condies ideais, o oxignio do ar imediatamente combina-se

com o cromo, formando novamente o filme protetor. O controle na adio dos elementos de

liga ao ao assegura maior estabilidade da camada passiva e das suas propriedades fsicomecnicas.

A presena de halogenetos em soluo, particularmente de ons cloreto, tendem a

desestabilizar o filme passivo. Sendo que em meios cidos ou em meios que apresentam

elevada concentrao destes ons (Cl-) ocorre a dissoluo de sais de cloretos que impedem a

passivao do material (MANTEL, 2000).

A formao da pelcula passiva pode ocorrer de duas formas. A primeira surge de uma

reao espontnea (passivao qumica natural) e a outra depende da adio de um metal mais

nobre que ir funcionar como nodo (passivao por polarizao andica).

A Figura 7 mostra esquematicamente a formao do filme passivo.

Figura 7: Processo de passivao do ao inoxidvel (BAROUX, LACOMBE, & BERANGER, 1993).

22

A formao espontnea da pelcula passiva se d pela deposio de xidos e

hidrxidos (OH-) na superfcie do metal, provenientes da reao qumica entre o metal e o

oxignio, formando uma camada insolvel, muito fina e aderente. Sobre essa camada observase a presena de gua, cloretos, complexos metlicos, entre outras substncias adsorvidas na

superfcie que formam uma pilha eletroqumica, levando a oxidao do metal, conhecida

como corroso. Com o aumento do potencial, o eletrodo (metal) tende a se tornar cada vez

mais positivo isto faz com que xidos e OH- penetrem na camada passiva aumentando sua

espessura (PARDO et al., 2008; MARCUS et al., 1988)

Como a superfcie tambm apresenta alta concentrao de ons Cl-, provenientes do

meio em que esto expostos, estes ons passam a ser fortemente atrados para prximo do

metal que se encontra positivo (devido ao aumento do potencial). Conforme os elementos vo

penetrando na camada, ocorre o rompimento desse filme passivo, com posterior formao de

pite (PARDO et al., 2008).

Com a utilizao da espectroscopia Auger e espectroscopia de fotoeltrons emitidos

por raios-X detectou-se que o cromo age como o principal elemento formador da camada

passiva (SOURISSEAU et al., 2005; ASAMI et al., 1976; ASAM et al., 1977; ASAMI et al.,

1978; LISTER & PINHERO, 2003; BASTOS et al., 2004).

3.4. DIAGRAMA DE SCHAEFFLER

Os aos inoxidveis so classificados de acordo com sua microestrutura, que

definida pelos elementos de liga e tratamentos trmicos. Relacionando a estrutura temos que

existem basicamente dois grupos de elementos de liga, os que estabilizam a fase austenita,

denominados gamagenos (Ni, C, N e Mn) e os que estabilizam a fase ferrita, chamados

alfagenos (Cr, Si, Mo, Ti e Nb).

Kakhovskii et al. (1980) apresentou o diagrama Schaeffler modificado, que quantifica

a influncia do nitrognio no nquel equivalente (gamagenos) e a influncia de titnio e de

vandio no cromo equivalente (alfagenos). Este diagrama relaciona a microestrutura de um

ao com a sua composio qumica, temperatura ambiente. Embora o diagrama de

Schaeffler seja usado para estimativa da microestrutura resultante aps resfriamento rpido

em soldagem de aos inoxidveis, ele tambm utilizado para se estimar a microestrutura

quando outros elementos so adicionados. Contudo, estas estimativas no so muito precisas,

pois no so especificadas as temperaturas e nem as velocidades de resfriamento

(SCHAEFFLER, 1949 apud OCHOA, 2007).

23

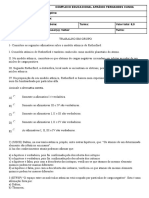

Uma adaptao do diagrama de Schaeffler apresentado por Kakhovskii et al. (1980)

est representado na Figura 8 e mostra, esquematicamente, a relao entre a microestrutura

dos aos inoxidveis com o teor de cromo e nquel equivalente em condies de resfriamento

rpido. O teor de Cr e Ni equivalente so calculados pelas Equaes representadas nos eixos

da Figura 8.

Figura 8: Diagrama de Schaeffler, mostrando o ponto no qual se encontra o ao AISI 409 no estado de

fornecimento e a possibilidade de obteno de martensita aps o SHTPN (Adaptao de KAKHOVSKII et

al, 1980, apud LIPPOLD et al, 2005).

Substituindo os valores da composio qumica de um determinado ao nas equaes do

cromo e nquel equivalente, possvel obter um ponto no diagrama de Schaeffler que

identifica a microestrutura do ao. Para o caso do ao AISI 409 no estado de fornecimento,

este ponto se encontra no campo F (Ferrita), como est indicado na Figura 8 (ponto azul).

Porm, aps o processo de SHTPN, e consequente aumento do teor de nitrognio em soluo

slida na microestrutura do ao AISI 409, aumenta-se a estabilidade da austenita na superfcie

devido ao efeito gamagnico do nitrognio. Consequentemente aps o resfriamento pode

ocorrer a formao de Ferrita + Martensita, martensita, martensita + austenita ou at mesmo

apenas austenita, se o teor de Nitrognio for maior que do que 0,15, o que eleva o Nieq para

valores superiores a 0,5% (como indica a linha tracejada da Figura 8).

24

3.5. INFLUNCIA DOS ELEMENTOS DE LIGA NOS AOS INOXIDVEIS

A quantidade dos elementos de liga adicionados no ao delimitada em faixas

especficas que garantem as propriedades desejadas como, por exemplo, o aumento da

resistncia corroso e a melhora das propriedades mecnicas e eletroqumicas, podendo

tambm promover a estabilizao de fases (DAVIES, 1993).

Com base nos estudos de Sedriks (1996), os elementos so adicionados s ligas com

propsitos especficos. Abaixo so listadas algumas funes de alguns elementos de liga

normalmente presentes nos aos inoxidveis:

3.5.1. Cromo (Cr)

O cromo o principal elemento que confere ao ao sua propriedade inoxidvel. Aos

com teores de cromo superior a 10,5 % em peso apresentam a capacidade de formao de uma

pelcula passiva na superfcie do material que estabiliza o processo corrosivo aumentando a

resistncia corroso (BROOKS, 1982). A concentrao de cromo na pelcula maior do que

em outras partes do metal. O cromo melhora ainda a resistncia oxidao em vapores

sulfurosos a elevadas temperaturas, em meios com cido crmico (H2CrO4) e com cido

ntrico (HNO3). um elemento alfagnico que tem a caracterstica de endurecer a ferrita e a

austenita por soluo slida, sendo tambm responsvel pelo aumento de dureza e resistncia

mecnica a altas temperaturas, devido formao de precipitados (SEDRIKS, 1996).

3.5.2. Carbono (C)

O carbono o elemento mais empregado e o de menor custo disponvel para aumentar

a dureza, a temperabilidade e a resistncia dos aos. um estabilizador da fase austenita,

classificado como um forte gamagnico. Quanto maior o teor de carbono maior ser a

corroso intergranular, por isso so necessrios certos cuidados em alguns tratamentos

trmicos e na soldagem desses aos (ASM, 1990).

3.5.3. Molibdnio (Mo)

O molibdnio um elemento de fundamental importncia na passividade dos aos

inoxidveis, ou seja, este elemento associado ao cromo executa uma grande ao na

estabilidade do filme passivo. utilizado principalmente para melhorar a dureza, a

temperabilidade e a resistncia mecnica. um elemento alfagnico e tem a capacidade de

aumentar resistncia a corroso por pite e por frestas, principalmente em meios contendo

25

ons cloretos, visto que a passividade do cromo nesse meio pouco estvel (FONTANA &

GREENE, 1978). Tambm tem a facilidade de combinar com o enxofre (S) formando MoS2,

o que aumenta a resistncia ao desgaste e diminui a fragilizao por S.

3.5.4. Titnio (Ti) e Nibio (Nb)

Estes dois elementos atuam como estabilizadores, devido alta afinidade com o

carbono, o que gera a formao de carbonetos estveis, evitando assim a combinao do

carbono com o cromo e consequentemente a perda de resistncia corroso. Possuem a

capacidade de reduzir principalmente a corroso intergranular e melhorar a soldabilidade do

material, assim como, so usados para diminuir a tendncia ao crescimento de gros e

estabilizar carbonetos (ASM, 1990).

3.5.5. Nitrognio (N)

A adio de nitrognio em aos aos inoxidveis tem sido alvo de grandes estudos

principalmente porque este elemento tem o potencial de melhorar simultaneamente a

resistncia corroso (corroso localizada, corroso sob tenso e corroso intergranular), a

resistncia ao desgaste (eroso, cavitao e deslizamento) e a resistncia mecnica (trao,

fluncia e fadiga) (GARZN & TSCHIPTSCHIN, 2005).

Os efeitos positivos do nitrognio sobre a dureza, a tenso de escoamento e a ruptura

dos aos inoxidveis podem ser observados nas Figura 9 e Figura 10.

Figura 9: Variao da resistncia mecnica do ao inoxidvel austentico em funo do teor de nitrognio

(SIMMONS, 1996).

26

Figura 10: Efeito do teor de nitrognio na dureza do ao austentico UNS S30403 e do ao dplex UNS

S31803 (GARZN & TSCHIPTSCHIN, 2005).

Em ambas as figuras possvel observar que o aumento do teor de nitrognio promove

um aumento quase linear tanto da tenso de escoamento quanto da ruptura e da dureza do ao,

podendo atingir valores de dureza da ordem de 4,15 GPa ( 390 HV) para camadas

austenticas com teores de nitrognio igual a 1,1 % em massa (GARZN &

TSCHIPTSCHIN, 2005).