Professional Documents

Culture Documents

Api 5L

Uploaded by

davidrodrigoOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Api 5L

Uploaded by

davidrodrigoCopyright:

Available Formats

Rev.

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

1 de 8

API 5L Specification for Line Pipe - 42nd Edition July, 2000

A especificao API 5L abrange tubos de ao sem costura e soldados, inclui pontas planas (plain-ends), pontas

roscadas (threaded-end), extremidades tipo ponta e bolsa (belled-end). Esta norma estabelece padres para

tubos para uso em conduo de gs, gua e leo para industria de leo e gs natural.

Product Specification Level (PSL)

Define diferentes nveis de requisitos tcnicos. PSL 2 possui requisitos mandatrios para carbono equivalente,

tenacidade, limite mximo de escoamento e limite mximo de resistncia.

Graus (classificao)

Os graus cobertos por esta especificao so: A25, A, B, X42, X46, X52, X56, X60, X65, X70 e X80.

Os graus so designaes adimensionais. Os graus A e B no fazem referncia ao limite de escoamento

mnimo especificado, entretanto, os demais graus compostos pelas letras A e X e seguidos pelos dois primeiros

digitos do limite de escoamento minimo especificado em U.S units.

Ao classe II um ao refosforizado com melhores propriedades de rosqueamento do que o classe I.

As medidas usadas so designaes adimensionais, as quais so derivadas do dimetro externo especificado

em medidas americanas (US Customary units), que fornece um conveniente mtodo de referencia de medidas

de tubos.

As condies de fabricao dos tubos so (ver tabela 1):

sem costura (seamless),

soldados sem metal de adio: solda longitudinal continua por calor e presso (continuous welding),

solda continua por resistncia eltrica ou por induo eltrica e solda longitudinal por laser,

soldados com metal de adio: uma ou dupla solda longitudinais ou uma solda helicoidal com processo

SAW, uma ou dupla solda com processo GMAW ou combinao desses dois processos. Os processos

de soldagem escolhidos so: automtico (SAW) ou semi-automtico (GMAW).

Tratamento Trmico de Normalizao (Normalizing Heat Treatment)

Para tubos PSL 1 com graus maiores que X42 e tubos PSL 2, as soldas devem ser tratadas termicamente

simulando uma normalizao, aps devem ser passar por teste de dureza, micrografia ou ensaios mecnicos.

Os tubos podem ser fornecidos nas condies: como laminado, normalizado, normalizado e revenido, com

alivio de tenses subcrtico ou endurecimento subcrtico, e temperado e revenido.

Expanso a Frio (Cold Expansion) (item 5.2)

Tubos acabados, exceto tubos com solda contnua (continuous welding), devem ser expandidos a frio ou no, a

critrio do fornecedor, a menos que o contrrio seja especificado na ordem de compra.

Composio Qumica (item 6.1)

Ver tabela 2A para PSL 1 e tabela 2B para PSL 2.

Os elementos analisados devero ser, no mnimo: carbono, mangans, fsforo, enxofre, cromo,

nibio, cobre, molibdnio, nquel, silcio, titnio e vandio.

Heat Analysis (item 9.2.1): a usina fabricante do ao dever fazer uma anlise para cada corrida do ao usado

na fabricao do tubo.

Product Analysis (item 9.2.2.1): o fabricante dever determinar a anlise de 2 amostras, representando cada

corrida de ao usado na produo dos tubos.

Mtodo de anlise (item 9.8.1).

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

2 de 8

Carbono Equivalente

Somente para PSL 2, que pode ser CE(P cm) para teor de carbono 0,12% e CE(IIW) para teor de carbono >

0,12% (ver item 6.1.3).

Propriedades Mecnicas (item 6.2)

Todos os graus devem atender as tabelas 3A para PSL 1 e 3B para PSL 2. Usar tambm o Apndice D para

valores mnimos de alongamento (item 6.2.1).

Teste de achatamento (flattenig test) (item 6.2.2, 9.3.2 e figura 5)

Para tubos soldados por resistncia eltrica com graus maiores que A25, e para tubos soldados por processo

laser menores que 12 , e para tubos grau A25 soldados (continuous welding, electric welding e laser

welding).

Teste de dobramento (bend tests) (item 6.2.3, 6.2.4, 9.3.3, 9.3.4 e 9.8.3)

Tubos soldados grau A25 at 2 3/8 deve ser testado conforme item 9.3.3

Teste de Dobramento Guiado (guided-bend test) (item 6.2.4)

Todas as bitolas de tubos soldados por SAW e GMAW, e tubos soldados por processo laser de bitola 12 e

maiores, devem ser testados conforme (item 9.3.4).

Teste de ductilidade de solda (weld ductility test) (item 6.2.5)

Para tubos soldados por resistncia eltrica de bitolas 2 3/8 e maiores, e para tubos soldados por laser

menores que 12 , deve ser feito o teste de ductilidadeem corpos de prova de 50,8 mm minimo de

comprimento.

Teste de tenacidade (fracture toughness test) (itens 6.2.6, 9.3.5 e 9.8.4)

Exame metalogrfico (metallographic examination) (item 6.2.7)

Orientao dos Testes Mecnicos (item 9.3.1.1): ver figura 3, itens 9.3.1.3 (longitudinal), 9.3.1.4 (transversal) e

figura 4.

A freqncia dos ensaios dever ser conforme tabela 13.

Teste de trao de solda (item 9.3.1.5).

Controle de testes de trao: 1 teste por corrida (item 9.3.1.6).

Mtodo de ensaio (item 9.8.2).

Teste Hidrosttico (item 9.4)

Cada tubo deve ser testado, com presso hidrulica conforme item 9.4.3 e a presso deve ser mantida por 5 s

para tubos at 18, e por 20 s para tubos acima de 20.

Controle dimensional, peso, comprimento, defeitos e acabamento das extremidades (item 7)

Dimenses especificadas (item 7.1), conforme tabelas abaixo:

Tabela 4 Tubo roscado com parede padro (dimenses, peso e presso de teste)

Tabela 5 Tubo roscado com parede pesada (dimenses, peso e presso de teste)

Tabelas 6A, 6B e 6C Tubo com extremidades planas (dimenses, peso e presso de teste em US units)

Tabelas E6A, E6B e E6C Tubo com extremidades planas (dimenses, peso e presso de teste em SI)

Controle dimensional (item 9.5):

Tolerncia para diametro externo (item 7.2), ver tabelas 7 (corpo tubo) e 8 (extremidades tubo).

Tolerncia para espessura de parede (item 7.3), ver tabela 9.

Tolerncia para peso (item 7.4), ver tabela 10.

Tolerncia para comprimento (item 7.5), ver tabela 11.

Tolerncia para retido (item 7.6).

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

3 de 8

Acabamento e Defeitos (item 7.8)

Mossa (dents) (item 7.8.1).

Desvio radial das bordas da chapa no cordo de solda (offset of plate edges) (item 7.8.2).

Desalinhamento de cordo de solda (out-of-line weld bead) (item 7.8.3).

Altura de reforo de solda (item 7.8.4).

Lamination (item 7.8.10).

Abertura de arco (arc burns) (item 7.8.11).

Mordeduras (undercuts) (item 7.8.12).

Deposio insuficiente (underfill) (item 7.8.13).

Ensaios No Destrutivos (item 9.7)

Mtodos de inspeo (item 9.7.2).

Radiografia (item 9.7.3).

Ultrasom (item 9.7.4).

Partculas magnticas (somente para tubos PSL 1) (item 9.7.5).

Disposio dos defeitos (item 9.7.6).

Marcao (item 10)

Dicas de Prova

no usar combinao de unidades, as unidades padro U.S. Units ou SI devem ser usadas

separadamente.

Havendo dvidas sobre alguma pergunta da prova, consultar o examinador para esclarecimentos.

Consultar a tabela 1 para verificar quais so os processos da fabricao aplicveis: tipos de tubos

quanto solda, nveis de especificao, graus e limites de bitolas.

Os processos de soldagem aplicveis so: SAW (automtico) e GMAW (semi-automtico ou

automtico).

Os tipos de cordo de solda permitidos so: cordo longitudinal sem metal de adio, cordo

longitudinal por processo SAW ou GMAW ou por combinao dos processos SAW + GMAW, duplo

cordo longitudinal por processo SAW ou GMAW ou combinao SAW + GMAW e cordo helicoidal

por processo SAW.

Cold Expansion:

Ateno que os requisitos de anlise qumica, ensaios de trao, teste de achatamento, teste de

dobramento e teste de tenacidade (Charpy test) esto descritos nos ttulos 6 (Material Requirements),

9 (Inspection and Testing) e 9.8 (Test Methods).

As dimenses especificadas esto listadas nas tabelas 4, 5, 6A, 6B, 6C, E-6A, E-6B e E-6C, que

informam: dimetro externo, espessura de parede, peso, dimetro interno calculado e a presso

mnima de teste hidrosttico.

Ateno que as tolerncias para dimetro podem ser para o dimetro no corpo do tubo (tabela 7) e

dimetro nas extremidades do tubo (tabela 8), esta ltima incluindo: tolerncia entre os dimetros

mdios das extremidades e tolerncias na ovalizao. As medidas podem estar escritas na forma de

permetro (usar = 3,14).

Ateno com as tolerncias para peso, que esto agrupadas por quantidade (tabela 10).

Ateno que o critrio de aceitao de dupla laminao (laminations) no corpo do tubo, estabelece

como defeito se ambas as condies existirem, isto , dimenso mnima de 19,0 mm e rea igual ou

maior que 7742 mm2.

Orientao dos corpos de prova de trao:

Freqncia de ensaios de trao > ver tabela 13.

O ensaio de trao para controle da matria prima (ao) deve ser feito por corrida.

Ateno com os valores da presso mnima de teste hidrosttico nas tabelas E-6A, E-6B e E-6C: valor

est em KPa e a pergunta pode estar em MPa. necessrio tomar o valor da tabela em KPa,

multiplicar por 100 para transformar para MPa e fazer a comparao. Cada tubo deve ser testado

(100%).

END > soldas de tubos 2 3/8 deve ser 100% testado por radiografia ou ultrasom, conforme item

9.7.2.

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

4 de 8

As imperfeies (incluses de escria ou porosidades) devem ser analisadas, considerando-se

principalmente o tamanho, espaamento entre as descontinuidades e a soma dos dimetros das

mesmas.

Provas Sequi

1 Dado tubo API 5LB, com costura, PSL 1, = 14, espessura = 0,375, comprimento = 6000 mm, reforo

solda 1,6 mm, padro radiogrfico 2%, processo SAW. Verifique se os ensaios abaixo esto aceitveis.

a) 100% RX =

Aceitvel (itens 9.7.2, 9.7.2.1)

b) radiografia em 102 mm das extremidades e restante por ultrasom

Inaceitvel, a radiografia deve ser feita numa distncia minima de cada borda do tubo de 203

mm (9.7.2.1), restante por UT.

c) penetrmetro ISO 10/16, arame 12 visivel na imagem radiogrfica = Inaceitvel, deve ser arame 13 (9.7.3.6

e tabela 18)

2 Dado tubo API 5L-B, com resultados de medidas de alinhamento, 2 medidas de dimetro nas extremidades,

uma medida do permetro e 3 medidas de espessura. Pergunta-se se os resultados atendem a norma.

a) alinhamento =

0,2% do comprimento (item 7.6)

b) 2 medidas de dimetros nas extremidades =

c) permetro (corpo do tubo) =

d) medidas de espessura =

item 7.2, tolerncias da tabela 8

calcular ext > item 7.2, tolerncias tabela 7

item 7.3, tabela 9

3 Dado tubo API 5L-B, PSL 1, pede-se para analisar se os resultados de anlise qumica e ensaios

mecnicos atendem a norma.

a) composio qumica =

b) ensaios mecnicos =

item 6.1, tabela 2A

item 6.2, tabela 3A

4 Dado lote de 500 tubos API 5L-B, 20, recebidos na obra. Foram retirados 5 corpos de prova para ensaio

de trao de solda. Pergunta-se se aceitvel?

a) 5 CPs =

Aceitvel, freqncia de ensaio (item 9.3.1.2, tabela 13)

5 Dado 4 tubos API 5L-A, 18 (457,0 mm), espessura = 3/8 (9,5 mm), PSL 1, processo SAW. Pergunta-se:

a) Foi retirado corpo de prova de trao para liberar matria prima, aceitvel?

Sim, desde que seja retirado um CP por corrida de ao (item 9.3.1.1, 9.3.1.2 e tabela 13).

b) qual o reforo de solda permitido?

A mxima altura do cordo de solda 3,18 mm (item 7.8.4).

c) efetuado teste hidrosttico com presso de 750 psi por 5 s. aceitvel? Considerar tubos STD.

Sim, conforme 9.4.1, 9.4.3 e tabela 6C.

d) 50% dos tubos foram testados (TH), isto libera o lote?

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

5 de 8

No, os tubos devem ser testados 100% (9.4.1)

6 Dado tubo API 5L-B, 12 , espessura 0,250, comprimento 6m, sem costura, PSL 1, extremidades

preparadas para solda de topo, quantidade de 200 unidades, reforo de solda de 1,6 mm, sensibilidade do

filme radiogrfico 2%. Resultados da inspeo e comente se aceitvel:

a) foi retirado 1 amostra para corpo de prova de trao referente corrida da usina.

aceitvel, a norma permite um CP por corrida (9.3.1.2 e tabela 13)

b) retirado do lote dos tubos acabados uma amostra para corpo de prova para ensaio de trao

longitudinal.

Reprovado (9.3.1.1 e fig. 3)

c) resultados do ensaio mecnico referente ao item acima: LR = 397,1 MPa e LE = 243,2 MPa.

No aceitvel, pois o valor especificado para LR minimo 414 MPa (6.2.1, tabela 3A)

7 Dado tubo API 5L-X70, com costura, PSL 2, processo SAW, 30, espessura = 0,610, comprimento 12 m,

extremidade do bisel soldada, requisito suplementar SR-18, sensibilidade filme radiogrfico 2%.

a) Qual END requerido, qual sua localizao e sua extenso?

100% de RX ou RX em 203 mm de cada extremidade e restante UT (9.7, 9.7.2, 9.7.2.1)

b) o tubo apresentou laminao medindo 100 x 200 mm. Emitir parecer e comentar.

Reprovado, a mxima dimenso aceita de 19,0 mm e rea maior que 7742 mm2. (7.8.10)

c) foram encontrados escorias conforme descrito abaixo. Podem ser aceitas?

Tamanho das escorias: A = 1,6 x 6,4 mm

B = 0,5 x 0,8 mm

C = 1,1 x 3,6 mm

D = 1,6 x 10,0 mm

Distancias das escorias: centro A para centro B = 160 mm

centro C para centro D = 142 mm

margem B para margem C = 80 mm (da borda direita para borda esquerda)

8 Dado tubo API 5L-X70, 24, espessura = 8,7 mm, comprimento 12 m, soldado por resistncia eltrica,

PSL 2.

a) teste de achatamento: qual procedimento, dimensional e critrio de aceitao?

Achatar at 2/3 do diametro nominal (609,6 x 2/3 = 406 mm): sem trincas na solda.

Continuar achatando at 1/3 = 203 mm (pois D/t = 609,6/8,7 = 70 > 10): sem trincar ou romper

fora da solda.

Continuar achatando at as paredes opostas do tubo se encontrarem: no devem surgir

laminaes.

Ver itens 6.2, 6.2.2, 9.3.2, figura 5

b) ensaio de ductilidade: qual o procedimento, dimensional, critrio de aceitao e valor de S?

Uma amostra de seco completa de 50,8 mm de comprimento deve ser achatada com a solda

posicionada a 90o da direo das foras aplicadas, at uma distancia S = 294 mm.

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

6 de 8

No devem surgir trincas acima de 3,18 mm em qualquer direo da solda nem no metal base

S = 3,05 t/0,05 + 3t/D = 3,05 x 8,7/0,05 + 3x8,7/609,6 = 26,5/0,05 + 0,043 = 26,5/0,09 = 294 mm

Ver itens 6.2, 6.2.5

c) teste de retilinearidade (flecha = 2 mm). aceitvel?

Aceitvel, pois o desvio mximo = 0,2% x comprimento = 0,002 x 12000 = 24 mm (7.6)

9 Verificar se os resultados da inspeo no material abaixo so aceitveis.

Dados de compra:

tubos 14, espessura parede 12,7 mm

Ao carbono API 5L X42, sem costura, PSL 1

Comprimento = 6m

Resultados da inspeo:

a) inspeo dimensional

1. espessura parede = 10,9 mm

2. diametro externo no meio do tubo = 13

3. comprimento = 5,9 m

4. empenamento = 2 mm

5. ngulo de bisel = 39o

a.1 tolerancia = + 15% e - 12,5% = 14,6 e 11,1 mm = reprovado (7.3 e tabela 9)

a.2 tolerancia = 0,75% = 14 in x 25,4 = 355,6 mm x 0,0075 = 2,67 mm > 355,6 2,67 = 352,9 mm

resultado 13,75 in x 25,4 = 349,2 mm > reprovado (7.2, tabela 7)

a.3 tolerancia = 4,88 a 6,86 m > aprovado (7.5 e tabela 11)

a.4 tolerancia = max 0,2% = 6000 x 0,002 = 12 mm > aprovado (7.6)

a.5 tolerancia = 30o + 5o e 0o = max 35o > reprovado (7.9.3)

b) identificao pintada na superficie externa, a 12 da extremidade do tubo, a marcao AB CO API 72.09 X42

S, no tem faixa colorida pintada internamente.

Localizao da marcao = entre 18 a 30 da extremidade do tubo > reprovado (10.2b)

Sequencia da marcao = AB CO API 5L 14 0,5 X42 S > reprovado (10.3)

c) resultado dos ensaios

limite de resistencia trao = 61.000 psi

limite de escoamento = 43.000 psi

alongamento em 50,8 mm para CP com 1 de largura por de espessura =

30%

Limite resistencia minimo especificado = 60.000 psi > aprovado (6.2, 6.2.1, tabela 3A)

Limite escoamento minimo especificado = 42.000 psi > aprovado (6.2, 6.2.1, tabela 3A)

Alongamento minimo especificado = 30% > aprovado (6.2, 6.2.1, tabela 3A, tabela D-1 do Ap. D)

d) anlise quimica da corrida

C = 0,28%

Mn = 1,30%

P = 0,04%

S = 0,05%

Composio quimica especificada = 0,28% C max

1,30% Mn max

0,030% max P

0,030% max S

> reprovado (6.1, 6.1.1, tabela 2A)

Laudo final > os tubos no so aceitveis, pois no atenderam todos os requisitos.

10 Dado tubos API 5L-B, com costura, PSL 1, extremidades para solda de topo, 12 , espessura 0,250,

Standard, comprimento de 6 m, lote de 200 tubos, reforo de solda de 1,6 mm, sensibilidade radiogrfica

de 2%. Verifique se a inspeo abaixo aceitvel.

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

7 de 8

a) teste hidrosttico em 50% do lote.

Reprovado, pois exigido teste hidrosttico em 100% dos tubos (9.4.1).

b) presso de teste de 820 psi por 5 s. Aprovado, ver 9.4.1, 9.4.3 e tabela 6C.

c) foi retirado um corpo de prova de trao referente corrida do material. Considerar os 200 tubos como

uma corrida.

Aceito (9.3.1.2, tabela 13)

11 Dado tubo API 5L-X70, com costura, expandido a frio, PSL 2, processo SAW, 24, espessura 0,344,

comprimento de 12 m, biselados para solda, SR-18 e padro radiogrfico 2%. Verificar se o resultado da

inspeo abaixo est de acordo com a norma.

a) presso de teste hidrosttico de 12,0 MPa por 15 s.

Reprovado, a presso deve ser de 12,4 MPa, conforme 9.4.3 e tabela E-6C.

b) limite de resistncia = 570 MPa

limite de escoamento = 490 MPa

alongamento em 50,8 mm, corpo de prova retangular de 38 mm (strip specimen) = 20%

Reprovado, os limites de resistncia e de escoamento atendem a norma, mas o alongamento deve

ser 21% mnimo. Ver 6.2.1, tabela 3B e tabela D-2.

c) qual a freqncia de ensaio de trao para lote de 500 tubos.

Deve ser 5 CPs para teste de trao do tubo, 5 CPs para teste de trao de solda e 1 CP por

corrida de ao, conforme 9.3.1.2 e tabela 13.

12 Dado tubo API 5L X65, com costura, PSL 2, processo SAW, 30 (762 mm), espessura 0,610 (15,5 mm),

comprimento de 12 m, pontas biseladas, SR-18 e padro radiogrfico de 2%.

Verificar se os resultados da inspeo dimensional e das extremidades atendem norma.

Tubo

comp.

(mm)

Permetro (mm)

corpo extremidade

ovalizao

(mm)

01

11680

2391

A 2394,0

B 2393,5

A 0,70 max

B 8,0 max

14,3

31

1,8

02

12200

2405

A 2404,0

B 2403,5

A 0,5 max

B 0,8 max

16,0

28

2,0

Tubo

pesagem

(kg)

01

xxxxx

02

yyyyy

espessura

(mm)

bisel

(o)

Dimensional:

a) comprimento (7.5, tabela 11) = de 6,71 a 13,72 m > aprovado (11,68 e 12,20 m)

face raiz

(mm)

Rev. 0

API 5L

Treinamento Sequi

Nov/05

C. Cappuzzo

8 de 8

b) dimetro corpo (7.2, tabela 7) = + 0,75%, - 0,25% = 762,0 (760,1 a 767,7 mm)

tubo 01 = aprovado (2391/3,14 = 761,5 mm)

tubo 02 = aprovado (2405/3,14 = 765,9 mm)

c) dimetro extremidade (7.2 e tabela 8) = 762 0,79 = 761,2 mm e 762 + 2,38 = 764,4 mm

tubo 01 = aprovado (A = 2394/3,14 = 762,4 e B = 2393,5/3,14 = 762,3 mm)

tubo 02 = reprovado (A = 2404/3,14 = 765,6 e B = 2403,5/3,14 = 765,4 mm)

d) ovalizao (7.2 e tabela 8) = 1% x 762,0 = 754,38 a 769,62 mm

tubo 01 = reprovado (A = 762,4 + 0,7 = 763,1 e B = 762,26 + 8,0 = 770,3 mm)

tubo 02 = aprovado (A = 765,6 + 0,5 = 766,1 e B = 765,4 + 0,8 = 766,2 mm)

e) espessura (7.3 e tabela 9) = + 19,5% e 8,0% = 14,3 a 18,5 mm

tubo 01 = aprovado (14,3 mm)

tubo 02 = aprovado (16,0 mm)

f) bisel (7.9.3) = 30 (+ 5, - 0o) = 30 a 35

tubo 01 = aprovado (31)

tubo 02 = reprovado (28)

g) face raiz (7.9.3) = 1,59 0,79 mm = 0,80 a 2,38 mm

tubo 01 = aprovado (1,8 mm)

tubo 02 = aprovado (2,0 mm)

Pesagem:

Peso (7.4, tabela E-6C, tabela 10) = + 10% e - 3,5%

tubo 01 = 11,68 m x 292,54 kg/m = 3416,87 kg (3297,23 a 3758,56 kg) > comparar com resultado

tubo 02 = 12,20 m x 292,54 kg/m = 3568,99 kg (3444,07 a 3925,89 kg) > comparar com resultado

You might also like

- Api 1104-2010Document69 pagesApi 1104-2010marcelogf74No ratings yet

- NBR 11726 - 79 (EB-629) - Espuma Rígida de Poliuretano para Fins de Isolação Térmica - 6pagDocument6 pagesNBR 11726 - 79 (EB-629) - Espuma Rígida de Poliuretano para Fins de Isolação Térmica - 6pagClaudio LorenzoniNo ratings yet

- Metodologia para Qualificação de Procedimentos de Soldagem ASME B31Document18 pagesMetodologia para Qualificação de Procedimentos de Soldagem ASME B31pateta50No ratings yet

- ASME VIII-Div1 Inspeç - o Bigal 1Document1 pageASME VIII-Div1 Inspeç - o Bigal 1Venicio AchermanNo ratings yet

- EG-L-401 Caldeiraria Rev 5Document23 pagesEG-L-401 Caldeiraria Rev 5erinetoNo ratings yet

- Norma Pintura de TubulaçãoDocument10 pagesNorma Pintura de TubulaçãoDanillo_RodrigoNo ratings yet

- N-2565 Contec: RevalidaçãoDocument8 pagesN-2565 Contec: RevalidaçãoPaulo Sérgio SantanaNo ratings yet

- N-1521 Contec Identificação de Equipamentos Industriais: Rev. F 06 / 2016Document18 pagesN-1521 Contec Identificação de Equipamentos Industriais: Rev. F 06 / 2016Paulo Sérgio Santana50% (2)

- Requisito Geral v2Document20 pagesRequisito Geral v2Rodrigo Barbosa100% (1)

- 08-Curvamento de Tubos-2006Document4 pages08-Curvamento de Tubos-2006Osvaldo Junges Bomfim100% (1)

- SSPC SP 10 (WAB) PT BRDocument10 pagesSSPC SP 10 (WAB) PT BRFCT100% (2)

- Relacao de Soldadores Qualificados ASMEDocument1 pageRelacao de Soldadores Qualificados ASMEEderNo ratings yet

- N-1710 - Anexo ADocument2 pagesN-1710 - Anexo ALeonardo SáNo ratings yet

- N-2238 CDocument36 pagesN-2238 Cmarcospaulo01No ratings yet

- N 2726Document24 pagesN 2726Rodrigues MillsNo ratings yet

- Inspeção Tubulações NR 131Document26 pagesInspeção Tubulações NR 131enlil_de_avalonNo ratings yet

- Padronização: Requisito TécnicoDocument30 pagesPadronização: Requisito TécnicoFabio Peres de LimaNo ratings yet

- Estudo de Casos  Norma AWS D1-1 2Document13 pagesEstudo de Casos  Norma AWS D1-1 2Michelson MendonçaNo ratings yet

- API 5L Tubos Grade B Aço Carbono A-106 e Pressão e Temperatura Classificações ASTM A-53 - Unidades MétricasDocument6 pagesAPI 5L Tubos Grade B Aço Carbono A-106 e Pressão e Temperatura Classificações ASTM A-53 - Unidades MétricasWilliam Castro0% (1)

- Analise de Teste Hidrostático NR 13 PDFDocument39 pagesAnalise de Teste Hidrostático NR 13 PDFJOÃO CARLOS SILVA100% (1)

- Prova Petrobras - Inspetor de EquipamentosDocument13 pagesProva Petrobras - Inspetor de EquipamentosTreinamentos MhsNo ratings yet

- Inspetor de DutosDocument2 pagesInspetor de DutosRival Coelho Coelho100% (1)

- Etd-00.002 Zincagem em Geral - 60315Document6 pagesEtd-00.002 Zincagem em Geral - 60315Rafael GonçalvesNo ratings yet

- Procedimento Manta TBKDocument2 pagesProcedimento Manta TBKEwerton Erick RosarioNo ratings yet

- PECR - ESgas - 007 - Revestimento Anticorrosivo Rev.00Document12 pagesPECR - ESgas - 007 - Revestimento Anticorrosivo Rev.00Jailson SamaritanoNo ratings yet

- Norma Petrobras N-1281 Rev. GDocument16 pagesNorma Petrobras N-1281 Rev. GRodrigo Cesar BragaNo ratings yet

- Apostila - Inspecao Dutos Terrestres - Rev.6 - Setembro - 2021Document155 pagesApostila - Inspecao Dutos Terrestres - Rev.6 - Setembro - 2021Almerindo JuniorNo ratings yet

- N-1738 - Desc SoldaDocument30 pagesN-1738 - Desc SoldaAnonymous NfBZVB100% (1)

- Procedimento: Rev. D Out / 98Document21 pagesProcedimento: Rev. D Out / 98decio ventura rodrigues mira100% (1)

- N-0464 Rev JDocument56 pagesN-0464 Rev JWanderley FonsecaNo ratings yet

- IT-039 - Exame Prático de Ultrassom em Soldas - Instruções Ao CandidatoDocument8 pagesIT-039 - Exame Prático de Ultrassom em Soldas - Instruções Ao CandidatoCarlos EduardoNo ratings yet

- N 442-03 PDFDocument7 pagesN 442-03 PDFWesley MendesNo ratings yet

- N-1859 Consumivel de Soldagem Com Propriedade AsseguradaDocument12 pagesN-1859 Consumivel de Soldagem Com Propriedade AsseguradaMárcio FerreiraNo ratings yet

- Eps GmawDocument2 pagesEps GmawrockfeellerNo ratings yet

- Equivalência MateriaisDocument5 pagesEquivalência MateriaisGuilhermeDirksenNo ratings yet

- En Iso 15761 - Válvulas Gaveta, Globo e RetençãoDocument46 pagesEn Iso 15761 - Válvulas Gaveta, Globo e RetençãoRoberto Faustino FaustinoNo ratings yet

- NBR 151 - Tubos de Aco Carbono Aco Ligado Ferritico e Aco Ligado Austenitico Com e Sem Costura PaDocument26 pagesNBR 151 - Tubos de Aco Carbono Aco Ligado Ferritico e Aco Ligado Austenitico Com e Sem Costura PaDenis Yasmin Aline100% (1)

- Inspeção DutosDocument31 pagesInspeção DutosMárcio LírioNo ratings yet

- N 1735 PDFDocument12 pagesN 1735 PDFEzequiel CastilhoniNo ratings yet

- NBR 5426 1985Document63 pagesNBR 5426 1985priscilla3987100% (1)

- Fire Proofing N-1756Document23 pagesFire Proofing N-1756AnselmoRF50% (2)

- Cebraci 003 Qualificacao e Certificacao em EndDocument19 pagesCebraci 003 Qualificacao e Certificacao em EndGalvao.endNo ratings yet

- N-1710 Anexo D - AmDocument16 pagesN-1710 Anexo D - AmRodrigo Cesar BragaNo ratings yet

- Medições Calibre de Solda PDFDocument1 pageMedições Calibre de Solda PDFJoao Victor BNo ratings yet

- Rev. C 05 / 2009: TerminologiaDocument26 pagesRev. C 05 / 2009: TerminologiaAlon CarlosNo ratings yet

- PT Eng Egme 00 0007Document37 pagesPT Eng Egme 00 0007Edvania Souza0% (1)

- Apresentação ID N1 - RevestimentoDocument41 pagesApresentação ID N1 - RevestimentoPedroNo ratings yet

- Umbilicais 07 08 19Document16 pagesUmbilicais 07 08 19Thiago Ribeiro da SilvaNo ratings yet

- Tubos Tri Norma ET AB RE 200 TubosDocument8 pagesTubos Tri Norma ET AB RE 200 Tuboslusa8700% (1)

- Se Ic 8816Document2 pagesSe Ic 8816Isaac SoirNo ratings yet

- NBR 05008 (1997) PDFDocument4 pagesNBR 05008 (1997) PDFJesus Enrique Alfonzo RiveroNo ratings yet

- NTS285Document16 pagesNTS285Paul WheelerNo ratings yet

- Emendas de Solda CA50Document12 pagesEmendas de Solda CA50rogersampaiocostaNo ratings yet

- Tradução Da Norma ASTM 588Document6 pagesTradução Da Norma ASTM 588Gisele ArrudaNo ratings yet

- Tubos PSL 1 & Psl2Document53 pagesTubos PSL 1 & Psl2Dirceu Éwerton Costa MaiaNo ratings yet

- Astm A 488 & A 488M-04Document20 pagesAstm A 488 & A 488M-04Rodrigo Horta50% (2)

- ASTM A 234 & A 234M - 05aDocument8 pagesASTM A 234 & A 234M - 05aJLLIMPE3116No ratings yet

- NBR 5593 - Tubos de Aco Carbono Molibdenio para CaldeirasDocument8 pagesNBR 5593 - Tubos de Aco Carbono Molibdenio para CaldeirasFagner GomesNo ratings yet

- Normas de Qualificacao e FabricacaoDocument25 pagesNormas de Qualificacao e FabricacaoHeygleson Henrique de MirandaNo ratings yet

- NBR 05029 - 1982 - Tubo de Cobre e Suas Ligas Sem Costura ParDocument10 pagesNBR 05029 - 1982 - Tubo de Cobre e Suas Ligas Sem Costura ParsimonschneiderNo ratings yet

- Fispq - Globalfix - 16378471967726Document6 pagesFispq - Globalfix - 16378471967726davidrodrigoNo ratings yet

- Ficha Tecnica - Sikarapid - c-100Document3 pagesFicha Tecnica - Sikarapid - c-100davidrodrigoNo ratings yet

- Ficha Técnica - Tarkomassa Preparação - 1579009998328Document2 pagesFicha Técnica - Tarkomassa Preparação - 1579009998328davidrodrigoNo ratings yet

- Ficha Técnica Tarkoprimer - 16764872054691 PDFDocument2 pagesFicha Técnica Tarkoprimer - 16764872054691 PDFdavidrodrigoNo ratings yet

- FISPQ RiboflavinaDocument10 pagesFISPQ RiboflavinadavidrodrigoNo ratings yet

- Fispq-Soda Caustica LiquidaDocument7 pagesFispq-Soda Caustica LiquidadavidrodrigoNo ratings yet

- Qualifição de Procedimento de SoldagemDocument41 pagesQualifição de Procedimento de Soldagemdavidrodrigo0% (1)

- Elaboracao de Um Compendio para A Qualificacao de SoldadoresDocument0 pagesElaboracao de Um Compendio para A Qualificacao de Soldadoresmendes121212No ratings yet

- Fispq Ácido Fosforico 85%Document5 pagesFispq Ácido Fosforico 85%davidrodrigoNo ratings yet

- Manual SoldaduraDocument37 pagesManual SoldaduraArmando ChainhoNo ratings yet

- FISPQ - Divosan ForteDocument6 pagesFISPQ - Divosan ForteRenato GomesNo ratings yet

- Solda OrbitalDocument1 pageSolda OrbitaldavidrodrigoNo ratings yet

- Ensaio de PMIDocument60 pagesEnsaio de PMIdavidrodrigoNo ratings yet

- Procedimento Teste HidrostáticoDocument8 pagesProcedimento Teste Hidrostáticoorea1No ratings yet

- Pinturas e RevestimentosDocument172 pagesPinturas e RevestimentosdavidrodrigoNo ratings yet

- CHEFIA X LIDERANÇA PalestraDocument43 pagesCHEFIA X LIDERANÇA PalestraManoel Leizeng100% (2)

- Perfil LiderDocument35 pagesPerfil LiderdavidrodrigoNo ratings yet

- Materiais de Construção MecânicaDocument261 pagesMateriais de Construção MecânicadavidrodrigoNo ratings yet

- M1 D2 T9 Terminologia Regioes e GeometriaDocument15 pagesM1 D2 T9 Terminologia Regioes e GeometriaJosé LopesNo ratings yet

- M1 D2 T7 Terminologia Aspectos EletrotermicosDocument2 pagesM1 D2 T7 Terminologia Aspectos EletrotermicosleonidasfritzNo ratings yet

- Petrobras N-0009Document11 pagesPetrobras N-0009Luis Fernando G. BottaroNo ratings yet

- EletropolimentoDocument3 pagesEletropolimentodavidrodrigoNo ratings yet

- Petrobras N-0002Document12 pagesPetrobras N-0002Luis Fernando G. BottaroNo ratings yet

- WEG Pintura Industrial Com Tintas Liquidas Manual Portugues BRDocument111 pagesWEG Pintura Industrial Com Tintas Liquidas Manual Portugues BRJosé Alves Pinheiro JúniorNo ratings yet

- Solda OrbitalDocument1 pageSolda OrbitaldavidrodrigoNo ratings yet

- Gestao ReportDocument14 pagesGestao ReportdavidrodrigoNo ratings yet

- Micro2 MincustoDocument28 pagesMicro2 MincustoOrlando Francisco NhamussunaNo ratings yet

- Trabalho de TGA - Handy, Fayol e FordDocument9 pagesTrabalho de TGA - Handy, Fayol e FordMarcos Roberto RosaNo ratings yet

- Registro Na Jucesp de Armazém GeralDocument3 pagesRegistro Na Jucesp de Armazém Geralabertura de empresaNo ratings yet

- Moldes - Chapeu de MarinheiroDocument3 pagesMoldes - Chapeu de Marinheiroph mixNo ratings yet

- Patologia Das ConstruçõesDocument2 pagesPatologia Das ConstruçõesAldenilo VieiraNo ratings yet

- Cartilha FNS - Acesso A Recursos Da Saúde 2022Document166 pagesCartilha FNS - Acesso A Recursos Da Saúde 2022vieiraianaNo ratings yet

- Relatorio Analise OrganicaDocument17 pagesRelatorio Analise Organicavilmar konageski jr100% (4)

- AutoP03158216425 PDFDocument1 pageAutoP03158216425 PDFwitalo taveiraNo ratings yet

- AD1Música 2021.2 CEDERJ UNIRIO PEDAGOGIADocument5 pagesAD1Música 2021.2 CEDERJ UNIRIO PEDAGOGIAMaria da Conceição SilvaNo ratings yet

- F10 Hfen11 em Guia Prof Resumo Al 10anoDocument3 pagesF10 Hfen11 em Guia Prof Resumo Al 10anoCatarina StelmashchukNo ratings yet

- Anatomia Do Esqueleto ApendicularDocument45 pagesAnatomia Do Esqueleto ApendicularVanessa VitoriaNo ratings yet

- Programação Semic Xxxiv SemicDocument111 pagesProgramação Semic Xxxiv SemicRitaNo ratings yet

- Equações DiferenciaisDocument45 pagesEquações DiferenciaisDarkArkangel2No ratings yet

- Apostila Projeção Da Consciência - Waldo VieiraDocument12 pagesApostila Projeção Da Consciência - Waldo VieiraRanilson Angelo100% (1)

- Termodinâmica - 3Document46 pagesTermodinâmica - 3moises20caNo ratings yet

- Sas2018 4Document17 pagesSas2018 4jgabrielcdaviNo ratings yet

- Apreciação CríticaDocument1 pageApreciação CríticaSílvia OliveiraNo ratings yet

- Esquema Geral Cursos EfaDocument50 pagesEsquema Geral Cursos EfaJose GalasNo ratings yet

- EmpreenderismoDocument16 pagesEmpreenderismoLúcia Silva Silva100% (1)

- Etapas Do Projeto de PesquisaDocument2 pagesEtapas Do Projeto de Pesquisajoao vitorNo ratings yet

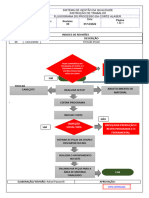

- 10 FLUXO CORTE LASER - Revisado 21-07-2020Document1 page10 FLUXO CORTE LASER - Revisado 21-07-2020Rafael PassarelliNo ratings yet

- Guia de Identificação Das Pastagens Nativas Do Pantanal (2019)Document223 pagesGuia de Identificação Das Pastagens Nativas Do Pantanal (2019)Andreia CostaNo ratings yet

- Extensao Counitaria IDocument17 pagesExtensao Counitaria Idércio nevesNo ratings yet

- Ramos de Uma Grande Arvore PDFDocument145 pagesRamos de Uma Grande Arvore PDFRafael OliveiraNo ratings yet

- Regência Nominal Na Construção Do Texto.Document25 pagesRegência Nominal Na Construção Do Texto.carlosjanssenrs100% (1)

- 002 - Criminologia AMBIENTALDocument19 pages002 - Criminologia AMBIENTALf_f_claudio100% (2)

- BudaKamakura PDFDocument16 pagesBudaKamakura PDFjuniorterapiaNo ratings yet

- QuestionarioDocument3 pagesQuestionarioDhandara LucymillaNo ratings yet

- Óquio: Istema Etro ErroviárioDocument96 pagesÓquio: Istema Etro ErroviárioJLNo ratings yet

- Relatório de Levantamento MaterialDocument2 pagesRelatório de Levantamento MaterialHeltonsubrg SystemNo ratings yet