Professional Documents

Culture Documents

Conminucion de Minerales Tecsup 2 PDF

Uploaded by

Yuli Sánchez BustamanteOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Conminucion de Minerales Tecsup 2 PDF

Uploaded by

Yuli Sánchez BustamanteCopyright:

Available Formats

TECSUP

Conminucin de Minerales

UNIDAD II

CHANCADO

1. GENERALIDADES

Fig. 1 Planta de trituracin de minerales

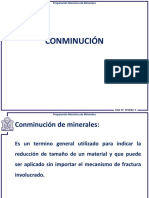

Conminucin es un trmino general utilizado para indicar la reduccin de tamao de un

material y que puede ser aplicado sin importar el mecanismo de fractura involucrado.

Entre los equipos de reduccin de tamao se incluyen, entre otros, chancadoras

(trituradoras), molinos rotatorios de varios tipos, molinos de impacto y molinos de

rodillos. Algunas mquinas de conminucin efectan la reduccin de tamaos a travs

de compresin lenta, algunos a travs de impactos de alta velocidad y otros

principalmente a travs de esfuerzos de corte o cizalle.

El rol de la conminucin y de las operaciones unitarias relacionadas a ella es de gran

importancia. Esto es especialmente cierto en trminos de los costos de operacin, ya

que estos procesos unitarios representan la mayor fraccin de los costos totales en el

procesamiento de minerales, como se vio anteriormente. Adems, son procesos caros

desde el punto de vista de capital.

2. MECANISMOS DE CONMINUCIN

Los minerales poseen estructuras cristalinas y sus energas de unin se deben a los

diferentes tipos de enlace que participan en la configuracin de sus tomos. Estos

enlaces interatmicos son efectivos slo a corta distancia y pueden ser rotos por la

aplicacin de esfuerzos de tensin o compresin.

21

TECSUP

Conminucin de Minerales

Para desintegrar una partcula se necesita una energa menor que la predicha

tericamente, debido a que todos los materiales presentan fallas que pueden ser

macroscpicas (grietas) o microscpicas.

Se ha demostrado que estas fallas son sitios en que se concentran los esfuerzos

aplicados. Las grietas se activan aumentando la concentracin de esfuerzos, que causan

su propagacin, produciendo la desintegracin de la partcula.

Los mecanismos presentes en un evento de conminucin pueden ser:

2.1 FRACTURA

Es la fragmentacin de un cuerpo slido en varias partes debido a un proceso de

deformacin no homognea. Los mtodos de aplicar fractura en un mineral son:

-

Compresin: La aplicacin de esfuerzos de compresin es lenta.

Normalmente se produce en mquinas de chancado en que hay una superficie

fija y otra mvil. Da origen a partculas finas y gruesas. La cantidad de

material fino se puede disminuir reduciendo el rea de contacto utilizando

superficies corrugadas.

Material fino

(menor que en

compresin

Fig. 2 Esquema de la accin de esfuerzos de compresin

Impacto: Es la aplicacin de esfuerzos comprensivos a alta velocidad. De

esta manera la partcula absorbe ms energa que la necesaria para romperse.

El producto, normalmente, es muy similar en forma y tamao.

22

TECSUP

Conminucin de Minerales

Material fino

Material Grueso

Fig. 3 Esquema de la accin de esfuerzos de impacto

Cizalle: El cizalle ocurre como un esfuerzo secundario al aplicar esfuerzos de

compresin y de impacto. Produce gran cantidad de finos y, generalmente, no

es deseable.

Fig. 4 Esquema de la accin de esfuerzos de cizalle

2.2 ASTILLAMIENTO

La ruptura de esquicios y cantos de una partcula, ocurrida por la aplicacin de

esfuerzos fuera del centro de la partcula, genera el mecanismo de astillamiento.

2.3 ABRASIN

Cuando el esfuerzo de cizalle se concentra en la superficie de la partcula se

produce abrasin.

23

TECSUP

Conminucin de Minerales

3. ETAPAS DE CONMINUCIN

Los productos minerales en bruto son chancados, molidos y/o pulverizados (fig. 5) por

varias razones. Algunos de los objetivos ms importantes para reducir de tamaos un

mineral son: lograr la liberacin de especies minerales comerciables desde una matriz

formada por minerales de inters econmico y ganga; para promover reacciones

qumicas rpidas a travs de la exposicin de una gran rea superficial; para producir un

material con caractersticas de tamao deseables para su posterior procesamiento,

manejo y/o almacenamiento; y para satisfacer requerimientos de mercado en cuanto a

especificaciones de tamaos particulares en el producto.

R.T. Hukki en 1961 propuso la clasificacin de etapas bsicas de reduccin de tamao

de partculas que se presenta en la Tabla 1.

TABLA 1 Etapas bsicas en conminucin

Etapa de Reduccin de

Tamao

Tamao Mayor

Tamao Menor

Explosin destructiva

Infinito

1m

Chancado primario

1m

100 m

Chancado secundario

100 m

10 m

Molienda gruesa

10 mm

1 mm

Molienda fina

1 mm

100 m

Remolienda

100 m

10 m

Molienda superfina

10 m

1 m

Las primeras etapas de conminucin se realizan para facilitar el manejo del material

proveniente de la mina y luego, en sucesivas etapas de chancado y molienda, para

separar mineral de la ganga.

Cuando las partculas de una mena estn formadas por minerales individuales, se habla

de partculas libres; cuando ellas consisten de dos o ms especies minerales, se les

llama partculas mixtas. El grado de liberacin de una especie mineral particular es el

porcentaje de partculas individuales de ese mineral que ocurren en forma libre o mixta.

Liberacin es la separacin de los componentes minerales de la mena.

24

TECSUP

Conminucin de Minerales

Fig. 5 Grfico mostrando el grado de liberacin de especies valiosas

La separacin o fractura en muchos materiales puede deberse a una de las siguientes

causas: debilidades macroestructurales, como planos de estratificacin en el carbn;

debilidades microestructurales, como esquistos en algunos minerales; y diferencias

microestructurales en propiedades fsicas de minerales adyacentes, como dureza,

fragilidad y clivaje. Ejemplos de estos ltimos pueden ser lo que ocurre en menas que

aparecen calcopirita, pirita, galena y cuarzo.

La decisin de efectuar la fractura de partculas utilizando procesos de conminucin en

hmedo o seco depende del tipo de material a procesar o del producto a obtener. En

ciertos casos, dependiendo del uso final, es necesario efectuar molienda seca,

especialmente en el caso de ciertos minerales industriales o cemento. Los principales

factores que determinan que un mineral sea procesado en va hmeda o seca fueron

presentados por Taggart en 1927. Estos factores son: caractersticas fsicas y

subsecuente utilizacin o requerimientos de proceso; efecto del material en el equipo de

molienda, tales como, abrasin, corrosin y compactacin en la zona de molienda;

forma, distribucin de tamaos y calidad del producto deseado; consideraciones

econmicas; condiciones climticas; disponibilidad de agua; y factores ambientales y de

seguridad tales como ruidos, polvos y vibracin excesiva.

4. RELACIONES ENERGA - TAMAO DE PARTCULA

Desde los primeros aos de aplicacin industrial de los procesos de conminucin al

campo de beneficio de minerales, se pudo constatar la relevancia del consumo de

energa especfica como parmetro controlante de la reduccin de tamao y

granulometra final del producto, en cada etapa de conminucin.

En trminos generales, la energa consumida en los procesos de conminucin se

encuentra estrechamente relacionada con el grado de reduccin de tamao alcanzado

por las partculas en la etapa correspondiente. Por otro lado, se ha logrado demostrar

que en las etapas de chancado y molienda convencional la energa mecnica

suministrada al equipo de conminucin supera entre 10 a 1 OO veces el consumo

25

TECSUP

Conminucin de Minerales

terico de energa requerida para crear nuevas superficies; es decir, menos del 10% del

total de energa entregada al equipo de conminucin es efectivamente empleada en la

fragmentacin de las partculas.

Los posibles caminos que puede tomar la energa cuando los slidos estn sujetos a

reduccin de tamaos fueron presentados por C. Orr en 1966 y se resumen a

continuacin:

Energa suministrada para reduccin de tamao

- Material que se fractura

Reordenamiento cristalino

Energa superficial

Deformacin elstica de las partculas

Deformacin plstica de las partculas

- Mquina de conminucin y efectos interpatculas

Friccin entre partculas

Roce entre piezas de la mquina

Energa cintica proporcionada a la mquina

Deformaciones elsticas de la mquina

Efectos elctricos

Ruido

Vibraciones de la instalacin

Lo anterior indica la importancia de establecer correlaciones confiables entre la energa

especfica, kWh/t, consumida en un proceso de conminucin y la correspondiente

reduccin de tamao alcanzada en dicho proceso, a objeto de determinar la eficiencia

energtica de los respectivos equipos, facilitar su apropiada eleccin y proyectar su

correcto dimensionamiento a escala industrial.

4.1

POSTULADOS DE CONMINUCIN

Las relaciones entre la energa y el tamao de partcula han sido expresadas en

los postulados de conminucin los cuales en resumen son los siguientes:

4.2

POSTULADO DE RITTINGER

Enunciado en 1,867 por Petter Von Rittinger: La energa requerida para reducir

de tamao es proporcional a la nueva superficie

4.3

POSTULADO DE KICK

Planteado por Frederick Kick en 1,885 expres que: La energa para triturar un

mineral es proporcional al grado de reduccin en volumen de las partculas

26

TECSUP

4.4

Conminucin de Minerales

POSTULADO DE BOND

Como los postulados de Kick y Rittinger no satisfacan todos los resultados

experimentales observados en la prctica, y como industrialmente se necesitaba

una norma estndar para clasificar los materiales segn su respuesta a los

procesos de conminucin, Bond, en 1952, postul una ley emprica que se

denomin la Tercera Ley de la Conminucin:

La energa consumida para reducir el tamao 80% de un material, es

inversamente proporcional a la raz cuadrada de este tamao, definindose el

tamao 80% como la abertura del tamiz (en micrones) que deja pasar el 80% en

peso de las partculas.

1

EB K B

d

P

1

d f

(1.12)

donde EB es el consumo especfico de energa, kWh/t corta, de acuerdo a la

teora de Bond; KB es la constante de Bond; df y dp son los tamaos 80%

pasante de la alimentacin y producto, respectivamente, en micrones.

Bond defini el parmetro KB en funcin del ndice de Trabajo del material, Wi,

que corresponde a la energa necesaria para reducir una tonelada de material

desde un tamao tericamente infinito hasta partculas que en un 80% sean

inferiores a 100 m. Esto es,

1

1

W1 K B

100

(a)

de donde, KB = 10 Wi. As, la ecuacin (a) se puede escribir:

(b)

10

10

EB K B

P80

F

80

donde F80 y P80 representan el tamao 80% pasante de la alimentacin y

producto, respectivamente.

Definiendo la razn de reduccin, Rr, como la razn entre las aberturas de los

tamices por las cuales pasaran el 80% del material de alimentacin y producto

de conminucin, la ecuacin (b) se puede escribir en forma alternativa, como:

EB W 1

100 Rr 1

P80

Rr

El ndice de Trabajo depende tanto del material (resistencia a la conminucin)

como del equipo utilizado, debiendo ser determinado experimentalmente, a

travs de un ensayo estndar de laboratorio, para cada aplicacin requerida.

27

TECSUP

Conminucin de Minerales

Durante el desarrollo de la Tercera Ley de la Conminucin, Bond consider que

no existan rocas ideales ni iguales en forma, y que la energa consumida era

proporcional a la longitud de las nuevas grietas creadas. Bond bas su teora en

tres principios fundamentales, los que a su vez se basan en mecanismos

observados durante la reduccin de tamao de partculas. Dichos principios son:

1. Primer Principio: Dado que una partcula de tamao finito ha debido

obtenerse por fractura de una partcula de tamao mayor, todas ellas han

debido consumir una cierta cantidad de energa para llegar al tamao actual.

Se puede considerar, entonces, que todo sistema de partculas tiene un

cierto registro energtico o nivel de energa, correspondiente a toda la

energa consumida para llevar las partculas a su tamao actual. Solamente

una partcula de tamao infinito tendra un registro energtico igual a cero

(valor de referencia inicial usado por Bond). De lo anterior resulta que el

consumo de energa en la conminucin es la diferencia entre el registro

energtico del producto y el correspondiente al de la alimentacin:

Consumo

Re gistro de

Re gistro de

de Energa del Energa de la

Energa

producto

Alimentaci n

2. Segundo Principio: El consumo de energa para la reduccin de tamao es

proporcional a la longitud de las nuevas grietas producidas. Como la longitud

exterior de una grieta es proporcional a la raz cuadrada de la superficie, se

puede concluir que la energa consumida es proporcional a la diferencia entre

la raz cuadrada de la superficie especfica obtenida despus y antes de la

conminucin. Esto es:

EB C B S P

S f

Reemplazando la superficie especfica en trminos de un tamao promedio,

d, y de los factores de forma superficial y volumtrico, resulta:

EB K B

d p0.5 d 0f .5

En su deduccin terica, Bond utiliz como tamao promedio el tamao

80%, denominando P80 al tamao 80% pasante del producto, en micrones,

y F80 al tamao 80% pasante de la alimentacin, en micrones. Entonces,

tambin se puede escribir:

EB K B

P80

F80

que corresponde a la forma matemtica equivalente a la ecuacin

desarrollada anteriormente, donde se demostr adems que KB = 1OWi.

28

TECSUP

Conminucin de Minerales

3. Tercer Principio: La falla ms dbil del material determina el esfuerzo de

ruptura, pero la energa total consumida est controlada por la distribucin

de fallas en todo el rango de tamaos involucrados y corresponde al

promedio de ellas.

La Tercera Ley de la Conminucin, desarrollada por Bond, tiene un carcter

netamente emprico y su objetivo fue llegar a establecer una metodologa

confiable para dimensionar equipos y circuitos de conminucin, y en este

sentido, domin el campo por casi 25 aos. Solamente en la ltima dcada

han aparecido mtodos alternativos que prometen desplazar definitivamente

el procedimiento estndar de Bond, situacin que an no se ha concretado

en forma generalizada. En realidad, el mtodo de Bond proporciona una

primera estimacin del consumo real de energa necesario para triturar y/o

moler un material determinado en un equipo de conminucin a escala

industrial, con un error promedio de 120%. Sin embargo, debido a su

extremada simplicidad, el procedimiento estndard Bond contina siendo

utilizado en la industria minera para dimensionar chancadores, molinos de

barras y molinos de bolas a escalas piloto, semiindustrial e industrial.

De acuerdo a lo estipulado por Bond, el parmetro Wi es funcin del

material, del equipo de conminucin y de las condiciones de operacin. Por

esta razn, para ser utilizado debe determinarse bajo condiciones

experimentales estndar de laboratorio para cada aplicacin.

Tenemos entonces que el Wi es una constante propia del mineral y puede

ser expresado por:

W = Wi ( 10 P

10 )

F

Esta expresin permite calcular la energa necesaria para reducir un material

desde un tamao original F hasta un producto de tamao P, si se conoce el

Wi

En este punto es necesario hacer una precisin de lo que se entiende por F y

P. En las operaciones de conminucin es habitual que no se tenga un

material uniforme en tamao, por ejemplo, esferas del mismo dimetro en el

alimento. Igualmente, el producto siempre estar constituido por una

distribucin granulomtrica. Por lo tanto F y P debern ser tamaos

representativos de distribuciones granulomtricas. Por lo cual, Bond eligi el

tamao de partcula correspondiente al 80% acumulado pasante en la

distribucin granulomtrica.

29

TECSUP

Conminucin de Minerales

5. DETERMINACIN DEL WORK INDEX

A continuacin se describen en resumen los principales mtodos de determinacin

prctica del Work Index:

5.1

EN TRITURACIN

a) Mtodo directo

Consiste en determinar la energa (Kw-h/TM) para una relacin de trituracin

determinada F/P. Para ello, se tritura una cantidad de mineral con

granulometra conocida, determinando el valor F en micras de la alimentacin

y P de la descarga, computando el tiempo de trituracin empleado y midiendo

la demanda de energa de la chancadora en vaco y con carga.

Para determinar la energa consumida en reducir de tamao el mineral se

emplea la ecuacin:

W =

V*A*t*3*cos

M*1000

Donde:

W: energa consumida durante la reduccin de tamao, Kw-h/TM

V: voltaje aplicado al motor, Voltios

A: intensidad de corriente consumida, amp

t: tiempo, h

cos : ngulo de desfase entre V e I

M: peso de mineral, TM

Realizando el anlisis granulomtrico de la alimentacin y el producto, con los

valores F80 y P80 se determina el Wi experimental empleando la frmula de

Bond.

b) Mtodo del Pndulo

Consiste en fracturar partculas de mineral mediante el impacto producido por

el pndulo con peso de 33.3 lbs y carrera mxima de 3.0 pies, que gira

libremente en un perno, como se aprecia en la figura, el cual imparte una

energa variable (pies-lb) a la roca a ser fracturada. Normalmente se hacen

entre 40 y 60 pruebas, tomando un promedio de los espesores de las rocas

fracturadas as como de las lecturas registradas por la altura de cada del

pndulo. El producto de dividir el promedio de lecturas entre el promedio de

espesores corresponde a la energa necesaria en pies-lb por pulgada que se

denomina como factor C. La siguiente ecuacin de Bond determina,

mediante las pruebas descritas, el Work Index (Wi).

Wi = 2.59*C

S

30

TECSUP

Conminucin de Minerales

Donde:

Wi: Kw-h/TM

C: pies-lb/pulgada

S: promedio de peso especfico de rocas probadas

5.2

EN MOLIENDA

a) Mtodo de Bond

El mtodo estndar propuesto por Bond, para la determinacin del work

index, consiste en operar un circuito de molienda discontinuo (molino de laboratorio) y un tamiz, que har las veces de un clasificador segn se indica en la

figura.

Alimento fresco

Molino

Batch

Fraccin

gruesa

Tamiz (malla)

Fraccin fina

La tcnica experimental, establecida para la aplicacin de la teora presentada,

consiste en efectuar una molienda en pasos, eliminando en cada uno de ellos

el producto a la malla deseada y sustituyendo su peso por carga nueva. El

molino utilizado es un equipo estndar de dimensiones D x L = 12 x 12 con

una carga de bolas de 20.125 Kg compuesta por bolas de dimetro variable

entre 0.61 y 1.45. El molino opera a una velocidad de 70 r.p.m. y es

alimentado con 700 cm3 de carga seca preparada a -6 mallas (1/8), la que

se clasifica al tamao deseado despus de 100 revoluciones en el primer paso,

reponiendo el producto que pasa (fino) con carga nueva (a 6 mallas) para el

siguiente paso el cual se realizar durante un numero de revoluciones

determinadas en funcin de la cantidad de material molido por cada

revolucin (g/rev) obtenido en el paso anterior; esta misma operacin se

repite durante varias etapas hasta alcanzar una carga circulante del orden de

250% y analizando granulomtricamente el producto fino del ltimo caso.

31

TECSUP

Conminucin de Minerales

El Wi se calcula por la frmula:

Wi

44.5 x1.1

Pi 0.23 g / r 0.82 10 10

F

P

Donde:

Wi

Pi

g/r

P

F

1.1

=

=

=

=

=

=

kwh/t; (por t mtrica)

Abertura de la malla empleada en micras

Gramos por revolucin

Tamao en micras al cual se halla el 80% del mineral molido.

Tamao en micras al cual se halla el 80% de la alimentacin.

Toneladas cortas por cada tonelada mtrica.

Mtodos Alternativos para la Obtencin del Wi en Laboratorio

El uso del Wi como parmetro de control de la molienda precisa de su rpida

determinacin en laboratorio; contrariamente el procedimiento estndar de

Bond requiere de una considerable cantidad de tiempo, de personal experto y

del molino estndar con el que no siempre se cuenta en las plantas

concentradoras. Por ello se han desarrollado algunos mtodos alternativos de

mayor simplicidad aunque de menor precisin que indicaremos a

continuacin.

b) Mtodo de Berry y Bruce

Se basa en el hecho de que si se muele separadamente el mismo peso de dos

nuestras diferentes, una de Wi conocido (muestra A) y la otra de Wi

desconocido (muestra B), durante el mismo tiempo, al mismo porcentaje de

slidos, en el mismo molino, con una carga de bolas constante, la energa

consumida ser igual para los dos casos y se podr plantear la siguiente

ecuacin:

10

10

10

10

Wi A

Wi B

P

P

F80 A

F80 B

80

80

Muestra A

Muestra B

Si se analiza granulomtricamente ambas muestras antes y despus de la

molienda, todos los trminos de la ecuacin sern conocidos excepto WiB que

por lo tanto podr ser calculado. Este mtodo es muy simple, rpido y basta

determinar una sola vez el trmino

10

10

Wi A

P

F80 A

80

32

TECSUP

Conminucin de Minerales

a un tiempo t, para determinar cualquier otro WiB si la muestra incgnita se

muele tambin al tiempo t manteniendo todas las condiciones del molino

constantes. La principal limitacin de este mtodo es que no considera la

influencia de la viscosidad de la pulpa, la cual vara con la proporcin de finos.

Para que este mtodo sea ms exacto requerira que las distribuciones

granulomtricas de las dos muestras antes de la molienda sean iguales.

c) Mtodo Anaconda

Constituye una mejora del mtodo anteriormente descrito, ya que precisa una

sola prueba batch, no necesita mineral de referencia con Wi conocida y puede

ser obtenido en cualquier molino el cual debe calibrarse previamente con

minerales de Wi conocidos este mtodo supera tambin la limitacin principal

del mtodo de Bruce y Berry, ya que para la molienda considera material de

l0m + 100m es decir elimina los finos (-100m).

El postulado bsico en que sustente este trabajo es que el Wi de la prueba

estndar es directamente proporcional al ndice de trabajo de la prueba batch

Wi ya que ambos miden la dureza del mineral.

Wi Wi*

Wi = K Wi*

(7.49)

donde K es una constante de proporcionalidad, adems:

Wi*

W

10

10

P80

F80

W sera la energa que consumira el molino durante la prueba batch que sera

constante si esta prueba se realiza siempre en un mismo tiempo y con el

molino a condiciones constantes. P80 y F80 corresponderan al producto y

alimento a la prueba batch. Transponiendo:

kW 10

10

W

10 P80

F80

Si se hace A = KW/l0, que ser una constante propia de cada molino, se tendr:

10

10

Wi A

P

F80

80

33

TECSUP

Conminucin de Minerales

La calibracin del molino consistira en determinar el valor de A lo cual podr

lograrse si se cuenta con muestras de Wi conocida, por ejemplo, tomadas de

operaciones industriales mediante el procedimiento descrito anteriormente. La

ecuacin anterior podr ser ajustada a una recta si se grafica los valores de

Wi y:

10

10

P

F80

80

La pendiente ser el valor de A, en algunos casos por comodidad podr

graficarse Wi y

10

10

P

F80

80

en papel log-log come se indica en la figura 6. En este caso la ordenada en el

origen ser el log A.

Coma se indic previamente, el mtodo precisa que la muestra sea de -10m +

100m, pudiendo usarse 1 kg y molerlo en hmedo 10 minutos; si se realizan

los anlisis granulomtricos del alimento y producto el Wi podr ser calculado

directamente por la ecuacin anterior.

Este mtodo da resultados con un error del 5% aproximadamente respecto a

la prueba standard.

Log

Wi

1

log

P

80

1

F80

Fig. 6 Disminucin de la constante A en el mtodo Anaconda

34

TECSUP

Conminucin de Minerales

6. RATIO DE REDUCCIN

Es la relacin entre el tamao de alimentacin y el tamao del producto que establece la

razn de reduccin (Ratio) en un determinado tamao de partcula. El ratio de reduccin

es caracterstico en los equipos de conminucin y permite dimensionar los equipos en

una determinada aplicacin. La relacin de reduccin esta establecida por:

R = F80

P80

Donde F80 y P80 representan el tamao al cual se halla el 80% de peso en cada caso.

7. DESCRIPCIN DE MAQUINARIA DE CONMINUCIN : CHANCADO Y MOLIENDA

En una planta de procesamiento de minerales, la reduccin de tamaos o conminucin

del mineral se realiza en una secuencia de etapas. Esta reduccin de tamaos en etapas

permite una clasificacin de los equipos y mtodos empleados. En primer lugar se

distingue entre chancado y molienda. El trmino chancado (o trituracin) se aplica a la

conminucin del material extrado de la mina hasta partculas de aproximadamente 1

cm. Se habla de molienda para referirse a la conminucin de tamaos pequeos, 1 cm a

100 pm. Tanto el chancado como la molienda se subdividen a su vez en dos o tres

etapas que se les denomina primaria, secundaria y terciaria. Dado que en algunos casos

estas etapas de conminucin pueden realizarse con el mismo tipo de equipos, los lmites

entre ellas no son rgidos. Ms an, es posible que en algunas plantas en particular no

se haga uso de todas ellas. As, por ejemplo, una planta de molienda semiautgena no

requiere de chancado secundario, terciario ni molienda primaria de barras.

En la Tabla 2 se presentan los rangos de aplicacin de cada una de las etapas de

reduccin de tamaos y los consumos promedio de energa involucrados en cada una de

ellas.

TABLA 2

Rango de aplicacin de cada una de las etapas de reduccin de tamaos

Etapa

Chancado

Molienda

Sub-etapa

Rango Tamao

Consumo energa

[kWh/t]

Primario

100 a 10 cm

0.3 a 0.4

Secundario

10 al cm

0.3 a 2

Terciario

1 a 0,5 cm.

0.4 a 3

Primario

10 al mm

3a6

Secundario

1 a 0.1 mm

4 a 10

Terciario

100 a 10 m

10 a 30

35

TECSUP

Conminucin de Minerales

8. SECCIN CHANCADO

8.1 CHANCADO PRIMARIO

Fig. 6 Vista de una planta de trituracin primaria

El chancado primario es la primera etapa de reduccin de tamao del mineral tal

cual llega de la mina. El tamao inicial depende del tipo de minado y de

transporte y de la escala de la explotacin; de l de pende, a su vez, el

dimensionamiento y el diseo del equipo del chancado primario.

Si el mineral proviene de una explotacin a Tajo Abierto, y sobretodo, si

aquella se efecta a gran escala, el tamao inicial es funcin de la fragmentacin

primaria o secundaria (por ejemplo: profundidad, dimetro, espaciamiento y

carga de explosivo de los taladros y altura de bancos); capacidad y dimensiones

del equipo de carguo (pala, retroexcavadora) etc.

El cuadro adjunto (reproducido del catlogo de la firma manufacturera

Telsmith/Barber Greene) muestra la relacin entre dimensiones de cucharas de

las palas, en yardas cbicas y el tamao recomendado de chancadoras de

quijadas (jaw crushers) y giratorias, especificando las dimensiones de su

abertura de alimentacin.

Se observa, por consiguiente, que en el dimensionamiento de la maquinaria de

chancado primario es primordial el tamao de la alimentacin, siendo secundaria

la capacidad de procesamiento (tonelaje horario).

Por ejemplo, la alimentacin de mineral de tajo abierto, puede llegar a tener un

metro de lado mximo, mientras aquel proveniente de una explotacin

subterrnea mecanizada, sera el orden de unos 60/90 cm. Y el de minado

subterrneo convencional, de unos 20/40 cm. El tamao final, de descarga de las

chancadoras primarias, es funcin de las dimensiones de sta y del esquema de

las etapas siguientes, pudiendo llegar a unos 7.5/15 cm.

36

TECSUP

Conminucin de Minerales

En todo caso, la potencia requerida para el chancado de un tamao determinado

hasta la granulometra deseada, se puede calcular en forma aproximada por la

frmula de Bond:

W = 10 * Wi *

P 80

F 80

1

Supongamos que wi=15 KWH/TC, F80=50cm.=500000 micras P80 = 7.5 cm. =

75000 micras; entonces:

W = 150(3.65/1000 1,41 / 1000) = 0.34 KWH / TC

Si el tonelaje horario llegar a 500 TC/h, la potencia requerida sera (sin incluir

prdidas de transmisin):

500 * 0.34 = 170 KW

El mineral se alimentara a la chancadora primaria en la mayora de los casos,

desde un buzn, o acopio, mediante un alimentador tipo Apron (faja de placas

metlicas), cadena o de placa vaivn.

En caso de las chancadoras primarias giratorias, es costumbre vaciar

directamente los camiones volquetes a la chancadora sin buzn ni alimentador

intermedios.

La capacidad del buzn deber ser calculado de acuerdo con la capacidad de los

carros o camiones (o eventualmente, de la faja transportadora del fondo de la

mina o del tajo) y de la cadencia con que estos son recibidos en la planta.

Es necesario destacar que el mineral que se extrae de minas en clima hmedo

(p.ej. en la seccin de chancado con un contenidos de arcilla o panizo tan

elevado que imposibilita el chancado y zarandeo eficiente en las etapas

secundaria/terciaria. Se recomienda en tales casos extremos: (a) lavar el mineral

entrante a la planta en un trommel lavador, seguido de clasificador para los finos

y un espesador para el rebalse de aqul; o, alternativamente, (b) chancar

solamente hasta un tamao medianamente grueso y completar la conminucin

previa a la molienda de bolas, mediante un molino de barras, conforme a la

prctica establecida en gran nmero de minas locales.

Chancadoras primarias operan siempre en circuito abierto, por ejemplo: el

mineral es tratado en una sola vez, sin retorno. Es costumbre instalar antes de la

chancadora una parrilla estacionaria o vibratoria, con una abertura igual al

setting de salida de la chancadora, para separar los finos que deben by

passear la mquina, para aumentar su eficiencia de chancado y su capacidad.

Finalmente, reiteramos que aunque hemos estado hablando de minerales,

implicando que se trate de minerales metlicos, en realidad, las plantas de

chancado primario (y, en general, la mayora de las plantas de chancado) tratan

tonelajes importantes de minerales no metlicos, entre los cuales los materiales

o agregados de construccin (piedras, cascajo, etc.) ocupan un lugar

preponderante.

37

TECSUP

8.2

Conminucin de Minerales

CHANCADORAS DE QUIJADAS

Fig. 7 Vista de una chancadora de quijada

El prototipo de la chancadora de mandbula o de quijadas, actualmente en uso,

fue patentado por Blake en 1858 en EEUU, conduciendo a una verdadera

revolucin en la reduccin de tamao de rocas de gran calibre en gran escala.

Constaba, como todava en los modelos perfeccionados de hoy en da, de un

marco o caja, robusto, de acero fundido o similar, con una cmara de chancado

en un lado, formada por una mandbula mvil (ms hacia el interior), ambas

revestidas con liners reemplazables de desgaste de una aleacin de alta

resistencia al impacto y a la abrasin. La mandbula mvil es impulsada por un

poderoso mecanismo excntrico, que ejerce una presin elevada sobre los trozos

de mineral, hasta exceder su lmite de ruptura (como se ver, los trozos de

mineral se trituran en realidad, segn grietas preexistentes).

El tamao de la chancadora se expresa en abertura de la boca de alimentacin

por el largo de la mandbula o quijada, de modo que una chancadora de 24

entre mandbula fija y mvil y de 36 a lo largo de la mandbula. Al seleccionar la

chancadora apropiada para mineral de un cierto grosor, debe procurarse que la

dimensin mayor de los trazos no debe sobrepasar el 80% de la distancia entre

quijadas.

La regulacin de la abertura de descarga o setting de la mquina, se efecta

reemplazando el toggle. Ajustes menores, para compensar el desgaste de las

corazas, se logra colocando washers en el soporte del toggle. En algunos

modelos, estos ajustes pueden hacerse hidrulicamente.

Otros detalles constructivos son visibles de las ilustraciones adjuntas, debiendo

acentuarse la importancia de la lubricacin que debe ser preferentemente

automtica. Tambin se destaca la calidad y el perfil de los revestimientos o

corazas de las mandbulas fija y mvil, que son normalmente de una buena

aleacin de acero austentico al Mn (12 14% Mn y a veces hasta 2% Cr).

38

TECSUP

Conminucin de Minerales

Su diseo ser tal, que se mantenga el ngulo ptimo de ataque; por ejemplo el

ngulo con que se produce la compresin de las quijadas para atrapar y forzar

las partculas de mineral a descender por la cmara de chancado para ser

fracturado. El ngulo de ataque ms frecuente vara entre 19 y 25 grados,

dependiendo tanto de la naturaleza del mineral como del estado de desgaste de

las corazas. Adems, las corazas pueden ser planas o corrugadas; y reversibles

(o de 2 usos) o irreversibles (un solo uso).

El producto de descarga de la chancadora cae a una tolva, si la mquina est al

interior de la mina, o a una faja transportadora, si est ubicada en una planta en

la superficie. Dicha faja lo transporta a la etapa siguiente.

2

1

5

4

9

3

Fig. 8 Chancadora de quijadas. 1. Quijada mvil, 2. Pasador bisagra, 3.

Quijada fija, 4. Forros, 5. Bastidor, 6. Ajuste hidrulico de la abertura de

salida, 7. Brazo de articulacin, 8. Brazo pitman, 9. Eje excntrico.

CHANCADORAS DE QUIJADAS DENVER

Tipo H : Caja de acero fundido

Tipo D : Caja de planchas de acero

39

TECSUP

Conminucin de Minerales

a.

Tamaos que se fabrican:

Actualmente slo fabricamos la del tipo D.

Se les conoce por las dimensiones de la boca en pulgadas (ancho y

largo).

Ver tabla adjunta sobre tamaos.

b. Escala de Reduccin:

Es la relacin entre el tamao de alimentacin al tamao de la descarga.

Generalmente es 8, aunque en algunos casos puede llegar a 4.

c.

Tamao mximo de alimentacin

Se considera el 80% del ancho de la boca.

d. Tabla de capacidades

Estn basadas en un material de 100 libras por pie cbico.

Ver tabla adjunta.

e.

Producto resultante

Se producen tamaos ms grandes que el tamao regulado para la

descarga.

Ver tabla adjunta sobre calidad del producto resultante.

Fig. 9 Superficies trituradoras

40

TECSUP

Conminucin de Minerales

Fig. 10 Vista planta de chancado

CAPACIDADES Y TABLA DE SELECCIN DE LAS CHANCADORAS DE QUIJADAS

CHANCADORAS DE QUIJADAS KUE KEN

Ch.

N.

Abert

Plg.

22

Tabla de Toneladas (2000 Lb.) por hora

HP

RPM

Peso

Tot.

Lbs.

10

365-425

3225

15

20

10-15

365-425

3225

12

15

15

20

10-15

365-425

3225

20

25

25

30

30

35

15-20

365-400

4700

20

25

25

30

30

35

15-20

365-400

4500

25

35

30

40

35

45

15-25

365-400

7350

25

35

30

40

35

45

45

55

55

65

15-30

365-400

7300

25

35

30

40

35

45

45

55

55

65

15-30

365-400

7250

3x12

7

9

10

12

10

15

24

5x12

7

9

10

12

12

15

25

7x12

7

9

10

12

34

6x16

35

9x16

54

8x24

1

0

1

5

1

0

1

5

1

5

2

0

55

10x24

56

12x24

8

1

0

8

1

0

8

1

0

1

5

2

0

1

5

2

0

2

0

2

5

2

0

2

5

2

0

2

5

41

10

12

14

TECSUP

Ch.

N.

Abert

Plg.

57

15x24

69

12x30

70

15x30

79

8x36

80

10x36

81

12x36

89

16x36

90

20x36

95

24x36

104

8x42

105

10x42

106

12x42

107

17x42

108

20x42

110

25x42

120

30x42

140

16x48

141

18x48

150

36x48

160

42x48

200

48x60

Conminucin de Minerales

Tabla de Toneladas (2000 Lb.) por hora

2

5

3

0

4

0

4

5

4

0

4

5

4

0

5

0

4

0

5

0

HP

RPM

Peso

Tot.

Lbs.

55

65

65

75

20-30

350-385

10000

20-30

350-385

15250

55

65

80

90

65

75

90

100

20-30

350-385

15000

25-40

350-385

17200

70

80

80

90

90

100

25-40

350-385

17100

80

90

80

90

80

90

80

90

90

120

90

100

90

100

90

100

90

100

125

150

100

125

100

125

100

125

100

125

150

175

25-40

350-385

16500

125

150

125

150

125

150

175

200

30-50

325-360

22000

30-50

325-360

2200

30-50

325-360

27000

40-60

350-360

22500

25

35

30

35

30

40

35

45

35

45

50

55

45

55

55

65

30

35

40

50

35

45

50

60

50

55

70

80

40

50

50

60

40

50

50

60

50

60

10

12

14

40

60

60

70

70

80

70

80

70

80

70

80

80

90

40

60

60

70

80

90

90

120

125

150

150

175

175

200

200

225

40-60

350-360

22500

40

60

60

70

80

90

80

90

80

90

80

90

90

120

90

120

90

120

90

120

125

150

125

150

125

150

125

150

150

175

150

175

150

175

150

175

150

175

180

200

180

200

175

200

175

200

175

200

175

200

175

200

200

300

200

300

200

225

40-60

350-360

22500

75

325

31000

75

325

31000

40-60

325-350

33500

60-75

300-325

42500

100

275

65000

100

275

65000

75-125

275-300

89800

100-150

275-300

150-200

225-275

10800

0

16300

0

130

140

130

140

140

160

140

160

160

180

160

180

200

300

150

175

200

225

200

225

250

350

250

350

250

350

250

350

Tabla 3

42

225

250

225

250

300

400

300

400

300

400

300

400

400

500

250

275

250

275

350

450

350

450

350

450

450

550

275

300

275

300

400

500

400

500

500

600

500

600

500

600

600

700

600

700

700

800

900

100

0

TECSUP

8.3

Conminucin de Minerales

CHANCADORAS GIRATORIAS

3

2

A

C

B

Fig. 11 Chancadora giratoria: 1. Tazn, 2. Eje principal o husillo, 3. Junta

o conexin giratoria, A. Abertura de alimentacin, B. Dimetro inferior

del cono, C. Abertura de descarga

Las chancadoras giratorias son usadas principalmente para chancado primario,

aunque se fabrican unidades para reduccin ms fina que pueden usarse para

chancado secundario. La chancadora giratoria (Figura 11 y 14) consiste de un

largo eje vertical o rbol que tiene un elemento de molienda de acero de forma

cnica, denominada cabeza el cual se asienta en un mango excntrico. El rbol

est normalmente suspendido de una araa y a medida que gira normalmente

entre 85 y 150 rpm, describe una trayectoria nica en el interior de la cmara de

chancado fija debido a la accin giratoria de la excntrica, al igual que en la

chancadora de mandbula, el movimiento mximo de la cabeza ocurre cerca de la

descarga.

Esto tiende a aliviar el atorado debido al hinchamiento, y la mquina trabaja bien

en chancado libre. El rbol esta libre para girar en torno a su eje de rotacin en el

mango excntrico, de modo que durante el chancado los trozos de roca son

comprimidos entre la cabeza rotatoria y los segmentos superiores del casco, y la

accin abrasiva en direccin horizontal es despreciable.

En cualquier seccin cuadrada de la mquina hay en efecto dos sets de mandbulas,

abrindose y cerrndose. Debido a que la chancadora giratoria chanca durante el

ciclo completo, su capacidad es mayor que la de una chancadora de mandbulas de

la misma boca y generalmente se prefiere en aquellas plantas que tratan tonelajes

grandes de material. En minas que tienen capacidades de chancado sobre 1000

tc/h, se seleccionan siempre chancadoras giratorias.

43

TECSUP

Conminucin de Minerales

Las chancadoras giratorias grandes frecuentemente trabajan sin mecanismos de

alimentacin y se alimentan directamente por camiones (fig. 12). Si la alimentacin

contiene demasiados finos puede que haya que usar un tamiz de pre-clasificacin

(grizzly) pero la tendencia moderna en las plantas de gran capacidad es trabajar sin

grizzlies si el mineral lo permite. Esto reduce el costo de la instalacin y reduce la

altura desde la cual cae el mineral, minimizando as el dao a la araa de centrado.

Fig. 12 Alimentacin a directa a chancadora giratoria que trabaja sepultada

Fig. 13 Alimentacin de mineral al rea de chancado

44

TECSUP

Conminucin de Minerales

Fig. 14 Vista esquemtica de una trituradora giratoria

45

TECSUP

Conminucin de Minerales

El casco exterior de la chancadora es construido de acero fundido o placa de acero

soldada. El casco de chancado est protegido con revestimientos o cncavos de

acero al manganeso o de fierro fundido blanco (Ni - duro) reforzado. Los cncavos

estn respaldados con algn material de relleno blando, como metal blanco, zinc o

cemento plstico, el cual asegura un asiento uniforme contra la pared.

La cabeza est protegida con un manto de acero al manganeso. El manto esta

respaldado con zinc, cemento plstico, o, ms reciente, con resina epxica. El perfil

vertical con frecuencia tiene forma de campana para ayudar al chancado del

material que tiene tendencia al atorado.

El mango excntrico, en el cual calza el rbol est hecho de acero fundido con

revestimientos reemplazables de bronce.

El tamao de las chancadoras giratorias se especifica por la boca (ancho de la

abertura de admisin) y el dimetro del manto, como se muestra en la Figura 15.

As, una chancadora giratoria de 60 x 89, tendr un ancho de admisin de 60 plg y

un manto de 89 plg de dimetro. El ngulo de mordida en este tipo de chancadora

normalmente es mayor que al de mandbulas, generalmente 25.

60

89

Fig. 15 Designacin de la chancadora giratoria: 60 x 89 6

46

TECSUP

Conminucin de Minerales

TOQUEPALA CONCENTRATOR

CRUSHING PLANT

Fig. 16 Tpico flow sheet de una planta de trituracin

47

TECSUP

Conminucin de Minerales

CAPACIDADES Y TABLA DE SELECCIN DE LAS CHANCADORAS

GIRATORIAS

CHANCADORAS GIRATORIAS ALLIS CHALLMERS

Toneladas (2000 libras) por hora

Chancadora

RPM

RPM

motri

z

HP

Mx

.

Abertura de descarga

30-55

175

600

300

36-55

175

600

300

42-65

150

514

400

1000 1250 1650

48-74

135

514

500

1700 2000 2300 2700

54-74

135

514

500

1950 2250 2550

60-89

125

514

600

2500 2840 3260 3600

60-109

110

450

1000

510

650

810

600

760

10

11

12

4620 5260 5900 6600

Tabla 4

8.4

COMPARACIN ENTRE CHANCADORAS PRIMARIAS

Al decidir entre una chancadora de mandbula y una giratoria para una aplicacin

particular el principal factor es el tamao mximo del mineral que deber tratar

el chancador y la capacidad requerida.

Las chancadoras giratorias en general se usan cuando se requiere alta capacidad.

Debido a que chancan durante el ciclo completo son ms eficientes que las

chancadoras de mandbula.

La chancadora de mandbula tiende a ser usada cuando la boca de la chancadora

es ms importante que la capacidad. Por ejemplo, si se requiere chancar material

de cierto dimetro mximo, entonces una giratoria que tenga el tamao de boca

requerido tendr una capacidad aproximada de tres veces la de una chancadora

de mandbula de la misma boca. Esto se puede apreciar comparando las reas de

las aberturas de admisin y descarga dechancadoras de igual boca.

La chancadora giratoria proporciona una mucha mayor rea de alimentacin y

descarga que una chancadora de mandbula a un mismo gap de descarga. Esta

caracterstica no slo le da mayor capacidad de procesamiento, sino que tambin

lo hace ms eficiente en el transporte de material dentro de la cmara. Una

chancadora de mandbula es limitada en este respecto.

48

TECSUP

Conminucin de Minerales

Si se requiere alta capacidad, entonces la giratoria es la ms adecuada. Sin

embargo, si se necesita una gran boca pero no capacidad, entonces la

chancadora de mandbula probablemente ser ms econmica, ya que es una

mquina ms pequea y la giratoria estara corriendo ociosa la mayor parte del

tiempo.

Los costos de capital y mantencin de una chancadora de mandbula son

ligeramente menores que las de una giratoria, pero estos pueden ser

compensados por los costos de instalacin, que son menores en la giratoria,

puesto que ocupa cerca de 2/3 del volumen y tiene aproximadamente 2/3 del

peso de una chancadora de mandbula, que necesitan ser ms robustas debido a

los esfuerzos alternados de trabajo. El tipo de material a tratar puede determinar

tambin el tipo de chancadora a usar.

Las chancadoras de mandbula se comportan mejor que las giratorias con

materiales arcillosos y plsticos, debido a la mayor amplitud de movimiento de la

mandbula. Las giratorias han mostrado ser particularmente adecuadas para

material duro, abrasivo, y tienden a dar un producto ms cbito que las

chancadoras de mandbula si la alimentacin es laminada o alargada.

Debido a la simplicidad de la cmara de chancado en la chancadora de

mandbulas, el reemplazo de los revestimientos es relativamente rpido y barato.

Adems, los revestimientos normalmente son reversibles, por lo que el scrap de

metal perdido es usualmente bajo.

8.4.1

CHANCADO SECUNDARIO Y TERCIARIO

Fig. 18 Alimentacin al chancado secundario

49

TECSUP

Conminucin de Minerales

Las chancadoras secundarias son ms livianas que las mquinas

primarias, puesto que toman el producto chancado en la etapa

primaria como alimentacin. El tamao mximo normalmente ser

menor de 6 8 plg de dimetro y, puesto que todos los constituyentes

dainos que vienen en el mineral desde la mina, tales como trozos

metlicos, madera, arcilla y barro han sido ya extrados, es mucho ms

fcil de manejar. Las chancadoras secundarias tambin trabajan con

alimentacin seca y su propsito es reducir el mineral a un tamao

adecuado para molienda o chancado terciario si es el que el material lo

requiere.

Las chancadoras usadas en chancado secundario y terciario son

esencialmente las mismas excepto que para chancado terciario se usa

una abertura de salida menor. La mayor parte del chancado secundario

y terciario (chancado fino) de minerales se realiza con chancadoras de

cono, aunque tambin se usan rodillos de chancado y molinos de

martillo para ciertas aplicaciones.

8.4.2

LA CHANCADORA DE CONO

La chancadora de cono es una chancadora giratoria modificada. La

principal diferencia es el diseo aplanado de la cmara de chancado

para dar alta capacidad y alta razn de reduccin del material. El

objetivo es retener el material por ms tiempo en la cmara de

chancado para realizar mayor reduccin de ste en su paso por la

mquina. El eje vertical de la chancadora de cono es ms corto y no

est suspendido como en la giratoria sino que es soportado en un

soporte universal bajo la cabeza giratoria o cono.

Puesto que no se requiere una boca tan grande, el casco chancador se

abre hacia abajo lo cual permite el hinchamiento del mineral a medida

que se reduce de tamao proporcionando un rea seccional creciente

hacia el extremo de descarga. Por consiguiente, la chancadora de cono

es un excelente chancador libre. La inclinacin hacia afuera del casco

permite tener un ngulo de la cabeza mucho mayor que en la

chancadora giratoria, reteniendo al mismo tiempo el mismo ngulo

entre los miembros de chancado, como se aprecia en la Figura 4.20.

Esto da a la chancadora de cono alta capacidad, puesto que la

capacidad de una chancadora giratoria es proporcional al dimetro de

la cabeza.

50

TECSUP

Conminucin de Minerales

Fig. 19 Operacin de chancado

Las chancadoras de cono se especifican por el dimetro del

revestimiento del cono. Los tamaos pueden variar desde 2 a 10 pies y

tienen capacidades de hasta 3000 tc/h para aberturas de salida de 2

1/2 plg.

La amplitud de movimiento de una chancadora de cono puede ser de

hasta 5 veces la de una chancadora primaria que debe soportar

mayores esfuerzos de trabajo. Tambin operan a mucha mayor

velocidad. El material que pasa a travs de la chancadora esta

sometido a una serie de golpes tipo martillo en vez de una compresin

lenta como ocurre con la cabeza de la chancadora giratoria que se

mueve lentamente.

Fig. 20 Esquema de la cmara de chancado (formado por la cabeza

y el casco) en chancadoras de cono

51

TECSUP

Conminucin de Minerales

La accin de la alta velocidad permite a las partculas fluir libremente a travs

de la chancadora y el recorrido amplio de la cabeza crea una gran abertura

entre ella y el casco cuando est en la posicin completamente abierta. Esto

permite que los finos chancados sean descargados rpidamente, dejando lugar

para alimentacin adicional. La Figura 4.22 muestra un esquema representativo

de lo que ocurre en la cmara de chancado al entrar mineral.

La descarga rpida y caractersticas de no atoramiento de la chancadora de

cono permite una razn de reduccin en el rango 3 - 7: 1, pudiendo ser mayor

en algunos casos.

Fig. 21 Chancadora cnica: 1. Placa de alimentacin, 2. Cmara de trituracin

izquierda, 3. Forro del cono, 4. Acumulador de presin, 5. Ventanas de

inspeccin, 6. Forro de desgaste, 7. Sello de proteccin contra polvo, 8. Corona

con dientes helicoidales, 9. Bocina de la excntrica, 10. Sistema ASR, 11. Tolva

de alimentacin, 12. Protector del eje principal, 13. Cmara de trituracin

derecha, 14. Perno de sujecin, 15. Mecanismo de accionamiento, 16. Conjunto

del eje de accionamiento con rueda motriz, 17. Sistema hidrulico.

52

TECSUP

Conminucin de Minerales

8.4.3

LA CHANCADORA DE CONO SYMONS

Es el tipo ms comn de chancadora de cono en operacin. Se

comercializa en dos tipos: cono estndar para chancado secundario

normal y cono cabeza corta para chancado terciario. Ellas difieren

principalmente en la forma de las cavidades de chancado.

La chancadora de cono estndar normalmente se usa en chancado

secundario. La chancadora de cono estndar tiene un revestimiento

escalonado lo cual permite una alimentacin ms gruesa que la de

cabeza corta. En estas mquinas el tamao de admisin es

relativamente grande, varia de 4 a 8 plg en los modelos grandes de 7

pies hasta 2 1/2 a 4 plg en los modelos pequeos de 2 pies. En cuanto

al tamao del producto, ste varia de 4 a 3/4 plg (100 mm a 19 mm)

segn el tamao de la mquina. Un valor tpico para una mquina de 7

pies es lograr un producto bajo las 2 plg. La razn de reduccin

normalmente est en el rango de 3:1 y raramente ms de 5: 1.

La chancadora de cono de cabeza corta, normalmente se utiliza como

chancador terciario o en una cuarta etapa de chancado. Sin embargo,

es posible usarla en algunos casos como chancador secundario.

Como se ve en las figuras, la chancadora de cono cabeza corta tiene

un ngulo de cabeza ms agudo que la estndar, lo cual ayuda a

prevenir atoramiento debido al material ms fino que procesa.

Tambin tiene abertura de alimentacin ms pequea (mximo

alrededor de 4 plg), una seccin paralela mayor en la seccin de

descarga, y entrega un producto de 1/8 a 1 plg (3 a 25 mm).

La seccin paralela entre los revestimientos de la descarga es una

caracterstica de todas las chancadoras de cono y es incorporada para

mantener un control estrecho del tamao del producto. La razn de

reduccin es este tipo de chancadora vara normalmente entre 1.5 y 2

a 1 y raramente ms de 3:1.

Los chancadores terciarios normalmente operan en circuito cerrado con

una zaranda vibratoria.

Las chancadoras de cono se pueden equipar con varios diseos de

revestimiento para generar distintas cavidades de chancado,

adaptndose a varios tipos de alimentacin: fina, media gruesa y extra

gruesa. Al seleccionar el tipo de cavidad debe cuidarse de obtener un

diseo que permita que los tamaos mayores de la alimentacin

entren a la chancadora de manera eficiente.

53

TECSUP

Conminucin de Minerales

1.

El material ingresa a la cavidad de

trituracin

3. Los

fragmentos

quebrados

verticalmente hacia la cabeza

2.

caen

Primera presin al moverse la cabeza

hacia el lado angosto

4. Segunda presin. La cabeza se

encuentra otra vez en el lado cerrado

5. Los fragmentos siguen de nuevo una

trayectoria vertical

6. Tercera presin. Se produce otra reduccin

de tamao que corresponde a la abertura

de la cavidad en ese punto

54

TECSUP

Conminucin de Minerales

7. El material ha avanzado ms en su

trayectoria hacia abajo

9. De nuevo la cabeza est en lado

abierto con todo el material ahora en

la zona paralela

8. Cuarta presin. Se produce otra

reduccin en la zona paralela de la

chancadora

10. Quinta presin. Ya todas las partculas

se han reducido al tamao requerido y

pasan por la cavidad de trituracin

Fig. 22 Descripcin de la trituracin del material en la chancadora cnica

Puesto que el chancado ms eficiente ocurre cuando la alimentacin

recibe 4 5 golpes en su paso por la cavidad, es importante

seleccionar un diseo que permita reduccin tanto en la porcin

superior de la cavidad como en la zona paralela. En otras palabras una

abertura muy grande impedir el chancado en la zona superior y

puede desarrollar consumo excesivo de potencia. Como la velocidad de

alimentacin es gobernada por el consumo de potencia, una cavidad

incorrecta puede reducir la capacidad, y en ocasiones crear

mantenimiento innecesario. Por otro lado, si la cavidad slo acepta la

alimentacin cuando los revestimientos estn nuevos, pero a medida

que se desgastan la abertura se va cerrando, reduciendo la velocidad

de alimentacin, entonces se requiere una cavidad ms eficiente.

Puesto que no hay dos menas iguales, a lo largo de los aos se han

ido desarrollando un gran nmero de diseos de cavidades.

El chancado secundario normalmente trabaja en circuito abierto pero a

veces es recomendable tamizar el material antes de pasar por el

chancador para eliminar aquella parte de la alimentacin que ya

55

TECSUP

Conminucin de Minerales

cumple con las exigencias de tamao del producto. Esto se recomienda

en general cuando la alimentacin contiene ms de 25% de material

menor que la abertura de salida del chancador.

Una caracterstica importante de estas mquinas es que el casco es

mantenido abajo por un sistema anular de resortes o por un

mecanismo hidrulico. Esto permite que el casco ceda si entra a la

cmara de chancado algn material muy duro (por ejemplo, trozos de

acero) permitiendo que el objeto duro pase. Si los resortes estn

trabajando continuamente, como puede ocurrir con menas que

contienen partculas muy duras, se permitir que material sobretamao

escape del chancador. Esta es una de las razones para usar circuito

cerrado en la etapa final del chancado. Puede ser necesario escoger

para el circuito, una zaranda que tenga abertura ligeramente mayor

que la abertura de salida del chancador. Esto es para reducir la

tendencia a que partculas muy duras, de tamao ligeramente mayor

que la zaranda pasen por el chancador sin chancarse, y comienzan a

acumularse en el circuito cerrado y aumenten la presin en la garganta

del chancador.

La abertura de descarga puede cambiarse o ajustarse por desgaste del

revestimiento en forma fcil apernando el casco hacia arriba o hacia

abajo por un sistema de cabrestante y cadena o por ajuste del sistema

hidrulico. Esta abertura se chequea peridicamente dejando caer

pesos de plomo en la cmara de chancado y midiendo su espesor al

salir.

Tabla 4.5 CAPACIDADES Y TABLA DE SELECCIN

CHANCADORA CNICA H - 6000

Toneladas por hora

Cmara

chancad

Extra fino

Tamao

Partcul.

55

Fino

75

Medio fino

100

Medio

130

Medio

grueso

170

Grueso

210

Extra

grueso

300

Abertura

10

130 160

130

255

125

205

110

170

56

de descarga, mm.

13

16

19

22

con 80 % de fino entre 7 9 mm.

140

150

165

175

315

340

365

390

135

145

155

165

250

375

400

430

120

130

140

150

215

295

390

470

120

130

140

145

200

215

310

410

135

145

155

190

240

300

150

160

210

265

25

29

185

415

175

455

160

500

155

480

165

410

170

330

200

450

190

495

175

540

170

520

175

490

185

410

TECSUP

Conminucin de Minerales

Fig. 23 Chancadoras Estndar crusher y Short head crusher

(cabezal corto)

8.5

CIRCUITOS DE TRITURACIN

En los diagramas siguientes se representan en trminos generales los principales

arreglos para una operacin de chancado, en los cuales la eficiencia en la misma

va en aumento del arreglo de la Fig, 10 a la 12, debindose considerar que la

inversi6n en instalaci6n aumenta en el mismo sentido pero el de operacin es en

sentido inverso. Este ltimo aspecto se intensifica notablemente en plantas de

gran capacidad. En las figuras C, D y E se muestran diagramas tpicos de

circuitos abiertos (C) y cerrados (D y E) con sus respectivas capacidades de

procesamiento de mineral.

57

TECSUP

Conminucin de Minerales

CIRCUITOS DE TRITURACIN

58

TECSUP

Conminucin de Minerales

SECOND

CRUSH

59

TECSUP

Conminucin de Minerales

9. CLASIFICACIN SECA

9.1

GENERALIDADES

Fig. 24 Clasificacin de mineral en alimentacin de

chancadora primaria

Es la separacin de partculas suficientemente finas del material en proceso de

conminucin, a fin de que estas puedan corto-circuitar la etapa de conminucin

en cuyo circuito se encuentra el aparato de clasificacin, para avanzar a la etapa

siguiente.

La clasificacin permite aumentar tanto la capacidad como la eficiencia de los

procesos de conminucin respectivos y evita (o reduce) la sobremolienda de los

finos que pueden tener un efecto metalrgico perjudicial sobre los procesos de

concentracin consiguientes.

10. TAMIZAJE

El tamizado es la separacin por el tamao por el volumen de un conjunto de

partculas en dos ms fracciones. Constituye una operacin unitaria esencial en los

procesos de concentracin de minerales, especialmente durante la trituracin, donde

acta como etapa controlante en la eliminacin de material menor a cierta dimensin,

que no requiere de reduccin adicional y se encuentra preparado en tamao para una

etapa siguiente.

60

TECSUP

Conminucin de Minerales

La caracterstica principal de la separacin de los tamices o cedazos es que sta se

efecta estrictamente segn tamao de partcula.

Aunque estudiamos la operacin de tamizar, principalmente desde el punto de vista de

clasificar por tamao un mineral en proceso de conminucin, debemos mencionar que

esta misma operacin se aplica igualmente para procesos tan diversos como : lavar,

deslamar y desaguar ; separa diversos tipos de cascajo y arena , recuperacin de

medios densos por ejemplo una suspensin usada en n tipo especial de concentracin

gravimtrica llamada "por medio denso" y limpieza de diferentes productos qumicos

alimenticios, etc.

Dicha operacin se efecta sobre una superficie perforada o tejida en forma de malla de

alambre, llamada cedazo, que se encuentra montada sobre un marco slido, dotado

generalmente de un mecanismo vibrador, que lleva el nombre de "zaranda".

Durante el tamizado, la separacin por tamao se produce por la accin de superficies

planas o curvas, con aberturas de un tamao definido, sobre las cuales se alimentan el

material que se desea tamizar.

Fig. 25 Estratificacin de partculas

La inclinacin de la superficie o su movimiento, har que el material fluya y al mismo

tiempo sufra una estratificacin en las que las partculas grandes se sitan en la parte

superior, mientras que las finas pasarn el lecho de partculas gruesas por los espacios

vacos y llegarn a la superficie del tamiz atravesndola si las aberturas son mayores a

ellas (ver fig. 5.2). Esta seccin origina dos productos, uno de partculas ms gruesas

que la abertura del tamiz llamado rechazo u oversize y otro de partculas de tamao

menor a la abertura llamado pasante o undersize.

61

TECSUP

Conminucin de Minerales

11. TIPOS DE ZARANDAS

Las zarandas se clasifican de acuerdo a sus caractersticas de la manera siguiente:

a) Por su movimiento :

Estacionarias: sin movimiento; p. Ej. Parrillas, etc.

Vibratorias: movimiento ondulatorio circular rectilneo por medio de excntricas

alta frecuencia.

b) Por su posicin :

Inclinadas: las mas usadas, alta capacidad y aplicacin (gama de tamaos),

movimiento vibratorio circular.

Horizontales: alta eficiencia y precisin de separacin, permanencia prolongada del

material. Movimiento vibratorio rectilneo, Cuando la limitacin es la altura.

c) Por el nmero de cubiertas: simples y mltiples

d) Aplicaciones especiales: Trommel, circulares, centrfugas y DSM.

Cuando la zaranda es del tipo estacionario normalmente utilizada para tamizar material

de un grosor superior a 1 pulgada, se le denomina "parrilla". Su cubierta tendr una

gradiente suficiente para asegurar el avance o transporte del material por tamizar y

suele estar formada por plan de acero perforado o de barras y con un esparcimiento

adecuado para la separacin que se desee realizar.

Cabe agregar que existen parrillas o grizzlies

segn su nombre en ingles con

movimiento vibratorio y tales parrillas vibratorias se combinan con a veces con un

alimentador vibratorio que tendr por consiguiente una funcin mixta de transportar y

tamizar, y se utiliza para extraer mineral grueso de los buzones que alimentan las

chancadoras primarias.

Los elementos estructurales de una zaranda, vibratorio tpica, comprenden el marco

vibratorio que soporta, por una parte, el cedazo, y por otro el mecanismo vibrador, que

a su vez, consta de un eje vibratorio se regula por ajuste de contrapeso) y el marco de

base, que une el marco vibratorio a la estructura del edificio y soporta al mismo tiempo

el motor y transmisin.

Otras clases de zaranda vibratorias son:

Zarandas inclinadas, son las ms frecuentemente usadas y se distinguen por alta

capacidad y aplicabilidad para una gama amplia de tamaos de partculas. El material

avanza por gravedad ayudado por el movimiento vibratorio la vibracin es en sentido

circular lo que ayuda a la estratificacin de la cama de material.

62

TECSUP

Conminucin de Minerales

Fig. 26 Zaranda Vibratoria

Zarandas horizontales: se aplican generalmente en caso de limitacin de altura y

cuando se desea obtener alta eficiencia y precisin de separacin en vista de

permanencia prolongada sobre la superficie de tamizaje. El movimiento vibratorio no es

circular sino rectilneo, con un componente horizontal que transporte la carga del

extremo de carguo al de descarga y al mismo tiempo causa un movimiento vertical del

cedazo.

Las zarandas vibratorias tambin se distinguen por l numero de cubiertas: Existen

zarandas con 1,2 o 3 cubiertas, cada cual con su respectivo tamiz cuya abertura es cada

vez ms pequea en la cubierta inferior y mayor en las cubiertas superiores. Debido a

la multiplicacin de la superficie de tamizaje, aumenta la capacidad de la zaranda

(aunque no proporcionalmente, ya que las cubiertas inferiores pierden capacidad por su

poca accesibilidad a ser limpiadas y mantenidas destapadas).

63

TECSUP

Conminucin de Minerales

Fig. 27 Zaranda vibratoria en dos niveles

Adems, las zarandas de cubiertas mltiples tienen la capacidad de entregar productos

de diferente granulometra (por Ej.: distintos grados de cascajo y arena; o separacin de

productos para ser alimentados a diferentes chancadoras, etc.).

Sin embargo en la experiencia de las plantas de concentracin de minerales, el objetivo

perseguido es a menudo el aumento de la superficie de tamizaje (con economa de rea

instalada, y de un circuito simplificado de clasificacin), con proteccin simultanea de la

malla del cedazo inferior, que es normalmente ms delicada que las mallas ms gruesas

de los cedazos superiores y que sufriran por la presencia de gran cantidad de trozos

pesados, los que de esta manera podrn ser retenidos por aquellos.

Para completar, mencionaremos algunos tipos de zarandas para aplicaciones especiales:

Trommels o Tambores Rotatorios: Cuya superficie lateral, cilndrica, est total, o

parcialmente, formada por plancha perforada o mallas de alambre; ambos extremos del

cilindro estn abiertos, sirviendo respectivamente para alimentacin y descarga.

Su uso principal consiste en lavado y deslamado de minerales (roca para materiales de

construccin), eliminando el contenido de arcilla o "panizo" tan daino para el proceso

de chancado fino y clasificacin por tamizaje en zarandas en seco, Estos tambores

rotan a baja velocidad, por Ej.: unas 15 a 20 RPM, y se instalan con una ligera

inclinacin que ayuda al avance de la carga.

Zarandas o Vibradores Circulares, empleados para separaciones de materiales

especiales, hasta una fineza de 325 mallas/pulgadas. Su mecanismo vibratorio

comprende un eje vertical con contrapesos que transmiten al cedazo circular un

movimiento horizontal (ayudando la carga a avanzar desde el punto de alimentacin en

el centro, hasta la descarga en la periferia), as como un movimiento vertical y

tangencial de la superficie de tamizaje. Modelo principal :sweco).

64

TECSUP

Conminucin de Minerales

Zarandas Curvas Estacionarias (Tipo DSM), aplicadas para clasificar pulpas relativamente

gruesas en circuitos de molienda donde presentan ventajas por su mecanismo sencillo y

por efectuar una separacin estrictamente por tamao y no, como los clasificadores

hmedos y ciclones, por tamao y densidad se emplean para separaciones hasta 10

mallas y aun ms finas. La superficie de tamizaje se compone de barras o alambres

paralelos, en ngulo recto con el movimiento de la carga. La forma de la superficie

puede ser recta o curva; su inclinacin es del orden de 45 con la horizontal

12. CAPACIDAD, EFICIENCIA Y CARGA CIRCULANTE

Antes de abarcar los clculos mencionado en el ttulo, describiremos brevemente los

fenmenos que tiene lugar durante el proceso de tamizado.

La carga entra a la zaranda mediante un cajn de alimentacin y si este ha sido

diseado correctamente, su impacto no daara la malla, y a su vez, gracias al

movimiento vibratorio, cambia su velocidad vertical por la horizontal, ocupando todo el

ancho de la superficie de tamizaje con lo cual aprovechara al mximo la eficiencia del

cedazo.

El primer efecto del movimiento vibratorio es de fluidizacin de la masa de material a

medida que avanza. El segundo es la estratificacin, mediante la cual las partculas finas

alcanzaran las superficies de tamizado, ponindose en contacto con las aberturas de la

misma. En la figura adjunta se observa que es preciso mantener una profundidad

adecuada de la "cama" de material, para lograr que las partculas gruesas en la parte

superior de ella, "fuercen" a las finas a atravesar dichas aberturas.

Considerando que justamente a nivel de cedazo, las partculas finas y gruesas (o de

tamao muy cercano) "competirn" por pasar a travs de las aberturas, se consigue que

la accin de la zaranda se convierta en un efecto "probabilstica" que se favorece por un

ancho y largo de malla suficiente, un movimiento vibratorio de amplitud, frecuencia y

direccin correctas, ausencia de lamas u otros finos hmedos que bloqueen las

aberturas, y en general, una composicin granulomtrica acorde con la separacin que

se pretende conseguir.

Se observa igualmente, que incluso bajo condiciones ideales, es imposible lograr que

todo el fino contenido en la carga sea recuperado en el "Undersize" del cedazo y que,

por otra parte, el sobretamao u "Oversize" del cedazo queda completamente libre de

dichas partculas finas.

12.1 EFICIENCIA DE SEPARACIN

Para el clculo de la eficiencia de separacin, existen diferentes criterios,

dependiendo si se considera la ausencia de finos en el "Oversize", o la

recuperacin de finos en el "Undersize".

65

TECSUP

Conminucin de Minerales

a

(+) b O/S

(-) U/S

En el primer caso, la eficiencia para el cociente: grueso, terico en la carga /

cantidad practica de "Oversize" y la formula mas simple para esta expresin es:

E (limpieza Oversize) = 100- %finos en Oversize.

Por otra parte, la eficiencia de recuperacin de finos en el Undersize ser la

razn: "Cantidad de Undersize/Contenido Terico de Finos en la Carga" lo que se

expresa por la formula:

E (Recuperacin de finos) = 100 (a - b)/a(100-b) , donde:

a = % de finos contenidos en la carga, y

b = % de finos en el oversize descargado del cedazo

12.2 CAPACIDAD DE UNA ZARANDA

Para determinar el rea requerida de cernido de un cedazo para una cierta carga

de granulometra conocida se procede como sigue:

Calcular el total de "Undersize" que pasara por la malla de separacin del cedazo,

en Tc/Hora;

Aplicar la formula emprica propuesta por la mayora de los fabricantes de

cedazos comerciales:

rea

requerida

en

Undersize/(AxBxCxDxExF)

pies

cuadrados

Tc/Hora

Donde A, B, C, D, E y F son factores modificadores, que corresponden a diversos

parmetros de cernido, a saber:

A=

B=

C=

D=

Capacidad Unitaria, en Tc/Hora/Pie cuadrado, bajo condiciones

estndar (50% Oversize en alimentacin, 25% de material de malla

1/2 de la malla de separacin, densidad 100 libras / pie cbico, etc.);

Factor de % de sobretamao en alimentacin: Ver cuadro adjunto.

Factor de % de material de malla 1/2 de malla de separacin: ver

cuadro.

Factor correspondiente a ubicacin de "cubierta"; ver cuadro.

66

TECSUP

Conminucin de Minerales

E=

F=

Factor Representativo de defecto de Tamizar en Hmedo para facilidad

de cernido (Ver cuadro).

Factor correspondiente al peso especifico aparente

Como

toda formula emprica, los valores encontrados son solamente

referenciales, sobre todo si estn basados en composiciones granulomtricas

tericas, publicadas por los fabricantes como promedios generalizados (por

ejemplo no determinadas experimentalmente en cada caso concreto).

Cabe agregar, que adems de las condiciones ya enumeradas, la formula supone

que; el rendimiento de recuperacin de finos en el tamizaje es cerca de 95 la

inclinacin del cedazo es de 20 grados y que tiene abertura cuadrada. La

variacin de estos parmetros puede influenciar positivamente o negativamente

el resultado del clculo.

Importancia especial tiene la profundidad de la cama de material al comienzo

(entrada) y final (descarga) del proceso de cernido , en vista de su impacto sobre