Professional Documents

Culture Documents

Informe Segunda Colada

Uploaded by

Luis Alberto ChávezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Segunda Colada

Uploaded by

Luis Alberto ChávezCopyright:

Available Formats

RESUMEN:

La experiencia recogida producto del proceso de fundicin de un par de piezas

modeladas en arena, son expuestas en el presente trabajo.

Una vez dadas las recomendaciones pertinentes por parte del jefe encargado del

taller de Fundicin, as como del auxiliar de taller, se procede conjuntamente los

conocimientos adquiridos en las clases tericas a conformar los diversos grupos

encargados de tareas especficas, tales como medicin de la cantidad de aluminio

entregado, preparacin del horno y preparacin de los moldes y sellado de los

mismos.

Es necesario resaltar un deficiencia en la presente experiencia, pues el paralelo se

qued sin aluminio, esto producto de que no se tom en cuenta las

recomendaciones planteadas por el docente y adems se verti un exceso de

aluminio fundido en un par de moldes deficientes, lo cual origin una ausencia de

material para otro par de moldes que quedaron sin aluminio fundido

1. OBJETIVO

Puesta en prctica de los conocimientos tericos adquiridos en clase

sobre Fundicin y Moldes de Arena.

Calcular el consumo de combustible empleado para la fundicin de una

determinada masa aluminio.

Poner en prctica los conocimientos relacionados a EPPs (Equipos de

Proteccin Personal).

2. FUNDAMENTO TERICO

La fundicin en arena es el proceso ms utilizado en la industria de la

fundicin, la produccin por medio de este mtodo representa la mayor parte

del tonelaje total de fundicin. Casi todas las aleaciones pueden fundirse en

arena, de hecho, es uno de los pocos procesos que pueden usarse para

metales con altas temperaturas de fusin, como son el acero, el nquel y el

titanio. Su versatilidad permite fundir partes muy pequeas o muy grandes

en cantidades de produccin que van desde una pieza a millones de stas.

La fundicin en arena consiste en vaciar el metal fundido a un molde de

arena, dejarlo solidificar y romper despus el molde para remover la

fundicin. Posteriormente, la fundicin pasa por un proceso de limpieza e

inspeccin.

El proceso ms comn es la fundicin en arena, por ser sta un

material refractario muy abundante en la naturaleza y que, mezclada con

aglutinante adquiere cohesin y moldeabilidad sin perder la permeabilidad

que posibilita evacuar los gases del molde al tiempo que se vierte el metal

fundido.

Para la fundicin con metales como el hierro o el plomo, que son

significativamente ms pesados que el molde de arena, la caja de moldeo es

a menudo cubierta con una chapa gruesa para prevenir un problema

conocido como "flotacin del molde", que ocurre cuando la presin del metal

empuja la arena por encima de la cavidad del molde, causando que el

proceso no se lleve a cabo de forma satisfactoria.

La fabricacin de piezas metlicas de una forma y tamao definidos,

fundiendo un metal o aleacin y vertindolo en moldes construidos

previamente, es la tcnica que se designa con el nombre de conformacin

por moldeo. Un molde es un recipiente que presenta una cavidad en la que

se introduce el material en estado lquido que, al solidificarse, adopta la

forma de la cavidad. A esta tcnica tambin se le llama fundicin o colada.

Permite dar forma a muchos materiales con un buen acabado.

Ahora usando un material como el aluminio por su caracterstica que es uno

de los metales cuya temperatura en la que se funde es menor que el de la

mayora de los metales, pues esto le hace un material muy usado en la

fundicin.

3. MATERIALES Y HERRAMIENTAS

PARA

LA PREPARACIN DEL MOLDE PARA LA COLADA

Molde de Arena

Pedazo de cartn

Lodo (barro)

Palas

4. DETERMINACIN DEL PESO DE GARRAFAS Y ALUMINIO

Alambre de amarre

Garrafas

Yunques

Sensor de Fuerza (Dinammetro)

Data Logger

Estructura metlica

Bolsas de plstico

5. PROCEDIMIENTO

PREPARACIN DEL MOLDE PARA EL VERTIDO DE ALUMINIO

Se elabora barro o lodo a partir de arena existente en el taller y agua,

para ello se hace uso de palas para mezclar los materiales

mencionados.

Una vez obtenido el lodo y con cierto grado de humedad,

recomendado por el auxiliar de taller, se procede a acomodar los

moldes sobre el piso de tierra.

Una vez colocados en forma horizontal y en lo posible lo ms plano

posible, se procede a sellar los bordes de la caja del molde con lodo,

aplicando una capa de espesor aproximado a 4cm, a fin de evitar

fugas de aluminio.

Se cubre los bebederos y respiraderos del molde con el pedazo de

cartn, esperando a que funda el aluminio trozado.

DETERMINACIN DEL PESO DE GARRAFAS Y ALUMINIO

Se mide el peso de ambas garrafas, empleando para ello el Data

Logger conjuntamente el Sensor de Fuerza (Dinammetro)

Se selecciona la garrafa cuyo peso sea el mayor de ambas, con el

objetivo de ser empleado para proporcionar energa calorfica al horno

para fundir el aluminio.

La garrafa con menor peso es empleada para calentar a la primera, a

fin de evitar que la primera se congele, pues por conceptos

termodinmicos se sabe que un gas en expansin pierde temperatura.

Se realiza ahora la medicin del peso de aluminio que cada grupo

entrega.

La garrafa con mayor peso es colocada en bao mara, y calentada

por la garrafa de menor peso por medio de un quemador atmosfrico.

FUNDICIN DEL ALUMINIO Y VERTIDO

Se coloca el crisol al interior del horno con el aluminio trozado.

Se tapa el horno con su respectiva tapa e inmediatamente se sellan

todas posibles fugas de flama con el lodo o barro preparado con

anterioridad.

Se enciende el horno, prcticamente se enciende el quemador

atmosfrico empleado para calentar el horno.

En ciertos instantes se procede a aadir sal granulada y latas de

aluminio para luego recoger la escoria que se genera y flota sobre el

caldo o aluminio ya fundido y en estado lquido.

Una vez alcanzada la temperatura pertinente se apagan los

quemadores atmosfricos y se retira la tapa del horno

Se procede a pesar las garrafas, a fin de obtener el consumo de

energa y masa.

Se extrae con las cucharas aluminio lquido y se procede a verter

sobre los moldes.

Se extrae luego el crisol del horno, y es colocado en el porta-crisol, a

fin de poder vaciar todo el aluminio contenido en el mismo.

Una vez enfriado el molde y la pieza al interior del mismo, se procede

a la destruccin del molde de arena.

Se recogen todas las herramientas empleadas y se realiza el

respectivo aseo del lugar de trabajo.

6. REGISTRO DE DATOS

Peso de garrafas antes de la

colada

Garrafa 1 219,6 N

Mayor

Garrafa 2 212,3 N

Menor

Tabla 6.1. Datos iniciales de

garrafas.

Peso de aluminio entregado

Grupo

5,1 N Trozos

de

C1

aluminio.

Tabla 6.2. Aluminio pesado y

entregado.

Peso de garrafas despus de la

colada

Garrafa 1 126,3 N

Bastante

Garrafa 2

206,4 N

uso

Poco uso

Tabla 6.3. Datos finales de

garrafas.

7. CLCULOS

Costo de la garrafa en el territorio boliviano.

costo=22,50[ Bs]

Se conoce que una garrafa tiene un contenido de gas equivalente a una

masa de 10kg.

Variacin de pesos en cada garrafa.

W 1 =219,6 [ N ] 126,3 [ N ] =93,3 [ N ]

W 2 =212,3 [ N ]206,4 [ N ] =5,9[N ]

La suma de ambas diferencias nos da como resultado:

W =93,3 [ N ] +5,9 [ N ] =99,2 [N ]

Ahora bien teniendo en cuenta que la aceleracin de la gravedad tiene un

valor de:

g =9,76

[ ]

m

2

s

Se tiene que la masa de gas consumida es:

mgas =

W

=10,164 [ kg]

g

Por tanto el costo total para la generacin de calor y fundicin de aluminio

es:

Costototal =

m gascosto1 10,16422,501

=

=22,87 [ Bs ]

10

10 [ kg ]

Esto considerando el total necesario para fundir la cantidad de aluminio

aportado por todos los grupos.

You might also like

- Poliamidas: Propiedades y procesos del Nylon 6,6Document10 pagesPoliamidas: Propiedades y procesos del Nylon 6,6alicita555No ratings yet

- Ensayo Dureza RockwellDocument3 pagesEnsayo Dureza RockwellGilberto Andrés JuradoNo ratings yet

- La Clasificación Unificada de Suelos USCS Mediante Visual Basic para Excel - Enrique Montalar PDFDocument12 pagesLa Clasificación Unificada de Suelos USCS Mediante Visual Basic para Excel - Enrique Montalar PDFJorge CastelonNo ratings yet

- Etiquetas ecológicasDocument11 pagesEtiquetas ecológicasAndres CumbajinNo ratings yet

- Informe de Dureza y TracciónDocument28 pagesInforme de Dureza y TracciónAsh-lee Cuyubamba CainicelaNo ratings yet

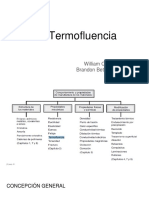

- Ensayo de TermofluenciaDocument10 pagesEnsayo de TermofluenciaBrandonBetancourthNo ratings yet

- Colombia 4 PDFDocument126 pagesColombia 4 PDFFabricio Licla SolierNo ratings yet

- Manuel EstandarDocument246 pagesManuel EstandarralexmlNo ratings yet

- Abrasion - Erosion - Cavitacion - CorrosionDocument39 pagesAbrasion - Erosion - Cavitacion - CorrosionMckenley CoronelNo ratings yet

- Normas de seguridad y mantenimiento de herramientas agrícolasDocument9 pagesNormas de seguridad y mantenimiento de herramientas agrícolasMariales Del Carmen TorrezNo ratings yet

- Estudios de Casos y ActividadesDocument6 pagesEstudios de Casos y Actividadesfarides franco ospinoNo ratings yet

- Diseño de RiserDocument10 pagesDiseño de RiseralexNo ratings yet

- Deposición Física A Partir de La Fase VaporDocument2 pagesDeposición Física A Partir de La Fase Vaporjlhyl100% (2)

- La Norma Ohsas 18001Document24 pagesLa Norma Ohsas 18001oscar MondragonNo ratings yet

- Propuesta de Implementación de Un Sistema de GestiónDocument13 pagesPropuesta de Implementación de Un Sistema de GestiónStephany AlmonteNo ratings yet

- 971Document101 pages971Yanet LastraNo ratings yet

- Proyecto Palas de HéliceDocument29 pagesProyecto Palas de HéliceGuillermo BlancoNo ratings yet

- Las 3 RDocument5 pagesLas 3 RGerman Mario Mamani MamaniNo ratings yet

- Hierro GrisDocument9 pagesHierro GrisJc Rl100% (1)

- Resumen Ejecutivo de La Mina Barreno de ArequipaDocument40 pagesResumen Ejecutivo de La Mina Barreno de ArequipaWinston Curo Quispe100% (1)

- Fibras Metalicas de AceroDocument3 pagesFibras Metalicas de Aceroluis eNo ratings yet

- Ensayo de TermofluenciaDocument3 pagesEnsayo de Termofluencialduran_63No ratings yet

- Reconocimiento de Minerales Mediante Ensayos Químicos Semana 4Document29 pagesReconocimiento de Minerales Mediante Ensayos Químicos Semana 4Carlitos LaitonNo ratings yet

- Cuestionario #2 de CorrosionDocument8 pagesCuestionario #2 de CorrosionGlen Jhonathan Cabosmalon ChecyaNo ratings yet

- Manual de Horno InduccionDocument8 pagesManual de Horno InduccionjgutierrezpNo ratings yet

- Corrosión UniformeDocument5 pagesCorrosión UniformeJuan SilvaNo ratings yet

- Proceso de AnodizadoDocument5 pagesProceso de AnodizadoJonathan Salazar RengifoNo ratings yet

- Practica N°2 (Metales 1)Document8 pagesPractica N°2 (Metales 1)RICHARD GONZALO YTO YTONo ratings yet

- Intrucciones Con Pavonado en FrioDocument2 pagesIntrucciones Con Pavonado en FrioHumberto Morales MorenoNo ratings yet

- Ecuaciones Diferenciales - Sustituciones Diversas #2Document6 pagesEcuaciones Diferenciales - Sustituciones Diversas #2Sofia MartinezNo ratings yet

- ABS y SAN Aditivos PDFDocument2 pagesABS y SAN Aditivos PDFAndres HINo ratings yet

- Notas Induccion 2015 Ing. CivilDocument96 pagesNotas Induccion 2015 Ing. CivilJesusficNo ratings yet

- Corrosión electroquímica y uniforme en metalesDocument17 pagesCorrosión electroquímica y uniforme en metalesJessenia Loor RomeroNo ratings yet

- Proceso de Pavonado PDFDocument53 pagesProceso de Pavonado PDFEdwin Huesca JuarezNo ratings yet

- Microdureza y Aplicaciones - EspañolDocument36 pagesMicrodureza y Aplicaciones - EspañolLuis Anthony Pulido ChavezNo ratings yet

- Propiedades o Características de Los LubricantesDocument8 pagesPropiedades o Características de Los LubricantesIris Rodriguez MilachayNo ratings yet

- Ensayo de Termofluencia Unidad 2 Tecnologia de Los MaterialesDocument7 pagesEnsayo de Termofluencia Unidad 2 Tecnologia de Los MaterialesMaria Alejandra RNo ratings yet

- Deposición Física y Química de VaporDocument8 pagesDeposición Física y Química de VaporfernandafaundesNo ratings yet

- 8 Colada Continua - Exposicion 1Document23 pages8 Colada Continua - Exposicion 1LuisCharrisNo ratings yet

- Defectos cristalinos: DislocacionesDocument4 pagesDefectos cristalinos: DislocacionesJorge O'neill MerinoNo ratings yet

- MuflaDocument3 pagesMuflaElvis Elias Roja VelaNo ratings yet

- Diaframa Flujo MfiDocument6 pagesDiaframa Flujo MfiDiana Gaviria MurilloNo ratings yet

- Manual de Operacion de Horno de InduccionDocument8 pagesManual de Operacion de Horno de InduccionjosemiguelzuNo ratings yet

- Extrusion Introduccion Caracteristicas y Partes de La MaquinaDocument8 pagesExtrusion Introduccion Caracteristicas y Partes de La MaquinaRichard Huanca MaderaNo ratings yet

- Moldeo por soplado: proceso para fabricar piezas huecas de plásticoDocument11 pagesMoldeo por soplado: proceso para fabricar piezas huecas de plásticoBrayan RaulNo ratings yet

- Tipos de ColadaDocument17 pagesTipos de ColadaFranklin OsorioNo ratings yet

- Trabajo de Metal en CalienteDocument89 pagesTrabajo de Metal en CalienteMaryNo ratings yet

- Operaciones Fibras TextilesDocument4 pagesOperaciones Fibras TextilesRick JaimesNo ratings yet

- Ensayo de Tracción en MetalesDocument19 pagesEnsayo de Tracción en MetalesJanio Bustillos AlvarezNo ratings yet

- Laboratorio 2Document36 pagesLaboratorio 2Mayte Olenka Miranda BandaNo ratings yet

- ¿Qué Es La Contaminación Del Suelo - Causas, Efectos, Soluciones - IberdrolaDocument6 pages¿Qué Es La Contaminación Del Suelo - Causas, Efectos, Soluciones - IberdrolaDiana CarolaNo ratings yet

- 01 CATALOGO BELLOTA Herramienta Manual ConstruccionDocument83 pages01 CATALOGO BELLOTA Herramienta Manual ConstruccionPedro Antonio HerreraNo ratings yet

- Curva Esfuerzo DeformacionDocument3 pagesCurva Esfuerzo Deformacionvictor joseNo ratings yet

- Vaciado y Tape Casting CeramicosDocument6 pagesVaciado y Tape Casting CeramicosIvan LopezNo ratings yet

- Mecanismos de EndurecimientoDocument7 pagesMecanismos de EndurecimientoMatías CórdovaNo ratings yet

- Proceso de extrusión enDocument92 pagesProceso de extrusión enAngelo AragonNo ratings yet

- Procesos cerámicas matricesDocument8 pagesProcesos cerámicas matricesYessenia Huachaca CasquinaNo ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- Informe #1 - Fundicion y MoldeoDocument14 pagesInforme #1 - Fundicion y MoldeoDiorki ReateguiNo ratings yet

- Fundición de Aluminio en Molde de ArenaDocument12 pagesFundición de Aluminio en Molde de ArenaDaniela GarciaNo ratings yet

- NCh1301 1977Document9 pagesNCh1301 1977estrategaliricoNo ratings yet

- Capacidad de transporte: 27.9 kWDocument4 pagesCapacidad de transporte: 27.9 kWLuis Alberto Chávez100% (1)

- Practica 2 ControlDocument12 pagesPractica 2 ControlLuis Alberto ChávezNo ratings yet

- Preguntas de Revisión Ejercicio 1-1Document2 pagesPreguntas de Revisión Ejercicio 1-1Luis Alberto ChávezNo ratings yet

- Entorno de Desarrollo IntegradoDocument4 pagesEntorno de Desarrollo IntegradoLuis Alberto ChávezNo ratings yet

- Ejercicio Transporte TornilloDocument2 pagesEjercicio Transporte TornilloLuis Alberto Chávez100% (3)

- 05 2 Quemadores de Gas AtmosfericosDocument6 pages05 2 Quemadores de Gas AtmosfericosJesus Castro Orozco100% (1)

- Guia RuidoDocument13 pagesGuia RuidoEduardo BlancoNo ratings yet

- Los Yesos 2005Document16 pagesLos Yesos 2005Valentín RossiNo ratings yet

- Ejercicio Cinta TransportadoraDocument7 pagesEjercicio Cinta TransportadoraLuis Alberto Chávez50% (2)

- Problemas en AlternaDocument4 pagesProblemas en AlternaLuis Alberto ChávezNo ratings yet

- BicimotoDocument9 pagesBicimotoLuis Alberto ChávezNo ratings yet

- Calor Latente de FusiónDocument7 pagesCalor Latente de FusiónLuis Alberto ChávezNo ratings yet

- Calculo de Transportador Por TornilloDocument31 pagesCalculo de Transportador Por TornilloLuis Alberto ChávezNo ratings yet

- Resolución Parcial 1Document6 pagesResolución Parcial 1Luis Alberto ChávezNo ratings yet

- Cálculos para transporte por cangilonesDocument3 pagesCálculos para transporte por cangilonesLuis Alberto Chávez100% (1)

- Cuidado de Herramientas e IntrumentosDocument3 pagesCuidado de Herramientas e IntrumentosLuis Alberto ChávezNo ratings yet

- Problemas Resueltos Caja de CambiosDocument0 pagesProblemas Resueltos Caja de Cambiospibemau100% (1)

- Mesas de MármolDocument4 pagesMesas de MármolLuis Alberto ChávezNo ratings yet

- Symbols Terms Refrig Air Con - SpanishDocument1 pageSymbols Terms Refrig Air Con - SpanishFabio Andrés Angulo RamírezNo ratings yet

- Generación BiomasaDocument40 pagesGeneración BiomasaLuis Alberto ChávezNo ratings yet

- Problemas Resueltos Caja de CambiosDocument0 pagesProblemas Resueltos Caja de Cambiospibemau100% (1)

- Competencia LaboralDocument1 pageCompetencia LaboralLuis Alberto ChávezNo ratings yet

- Catalogo de Normas Bolivianas Enero 2015Document295 pagesCatalogo de Normas Bolivianas Enero 2015MirandaMafalda67% (3)

- CalibradoresDocument8 pagesCalibradoresLuis Alberto ChávezNo ratings yet

- Tipos de LevasDocument5 pagesTipos de LevasLuis Alberto ChávezNo ratings yet

- Efecto de la altura en compresores alternativosDocument8 pagesEfecto de la altura en compresores alternativosLuis Alberto ChávezNo ratings yet

- Ejercicio de Compresor CentrífugoDocument8 pagesEjercicio de Compresor CentrífugoLuis Alberto ChávezNo ratings yet

- Inversión CinemáticaDocument6 pagesInversión CinemáticaLuis Alberto ChávezNo ratings yet

- Tecnicas Documentales de Archivo PDFDocument381 pagesTecnicas Documentales de Archivo PDFMauro PogliacomiNo ratings yet

- Los Acueductos Precolombinos de NascaDocument4 pagesLos Acueductos Precolombinos de NascaJean SantistebanNo ratings yet

- El fin del liberalismo y el temor de los que poseenDocument33 pagesEl fin del liberalismo y el temor de los que poseenOscar MenesesNo ratings yet

- Memoria Arquitectura Camal ViruDocument4 pagesMemoria Arquitectura Camal ViruBeto Gutierrez0% (2)

- Síndrome cerebeloso: características, causas y manifestaciones clínicasDocument9 pagesSíndrome cerebeloso: características, causas y manifestaciones clínicasEmmanuel Padilla JordanNo ratings yet

- Cartilla Jardin Matematicas 2 BimestreDocument17 pagesCartilla Jardin Matematicas 2 BimestreCarrero CatalinaNo ratings yet

- Construya Un Amplificador de 180w Con Tda7294Document10 pagesConstruya Un Amplificador de 180w Con Tda7294Henry Garcia100% (1)

- Herida de Humillación Vergüenza, Sumisión y CastigoDocument1 pageHerida de Humillación Vergüenza, Sumisión y CastigorvjyskkqzcNo ratings yet

- Baterias Solares Powersafe Power Safe - CodeSolar Cia Ltda Ecuador Sudamerica PDFDocument1 pageBaterias Solares Powersafe Power Safe - CodeSolar Cia Ltda Ecuador Sudamerica PDFClemente ContrerasNo ratings yet

- UP02 Preguntas TeoricasDocument11 pagesUP02 Preguntas TeoricasRaycoNo ratings yet

- Optoelectronica PDFDocument12 pagesOptoelectronica PDFPiñon Skot de SfNo ratings yet

- Transhumanismo y PostDocument12 pagesTranshumanismo y PostEliana ValzuraNo ratings yet

- Andrés VesalioDocument3 pagesAndrés VesalioOrquesta Sensacion CaribeNo ratings yet

- Historia de La Farmacia PDFDocument29 pagesHistoria de La Farmacia PDFJhon Brayan Angarita Medina100% (1)

- Mantenimiento túnel vientoDocument17 pagesMantenimiento túnel vientocamilo yepesNo ratings yet

- Análisis de La Película de Lutero PDFDocument3 pagesAnálisis de La Película de Lutero PDFRonyHuamaniTincoNo ratings yet

- Factor ReumatoideoDocument6 pagesFactor Reumatoideobm canovasNo ratings yet

- CreatividadDocument29 pagesCreatividadKEVIN ARMANDO ONATE DAZA (:-)No ratings yet

- Traileres Permanencia Marca Kiter SimhaDocument4 pagesTraileres Permanencia Marca Kiter SimhaPaulo Fernando MarchánNo ratings yet

- MunicipioDocument8 pagesMunicipioJuan Vigliecca60% (5)

- NOCTURNAL Total La Distancia DetallesDocument5 pagesNOCTURNAL Total La Distancia DetallesDiarios camNo ratings yet

- Relaciones Fundamentales InformeDocument17 pagesRelaciones Fundamentales InformeJavier CañizaresNo ratings yet

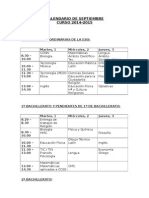

- Septiembre AlumnosDocument4 pagesSeptiembre AlumnosManuel Muriel FloresNo ratings yet

- Carrera Ingeniería Industrial secuencias cursadoDocument1 pageCarrera Ingeniería Industrial secuencias cursadoDiego SilvaNo ratings yet

- Abi en EsDocument6 pagesAbi en Esabigail serranoNo ratings yet

- Las Corrientes o Escuelas Psicológicas Del Siglo Xix y XXDocument2 pagesLas Corrientes o Escuelas Psicológicas Del Siglo Xix y XXAlex GiovaniNo ratings yet

- Abstract AlgebraDocument72 pagesAbstract Algebrasanti10sepNo ratings yet

- Diseño grupo hidroeléctrico turbina axial 35 kW AndahuaylillasDocument33 pagesDiseño grupo hidroeléctrico turbina axial 35 kW AndahuaylillasGonzalo Alejandro QHNo ratings yet

- Clase 4 MAISDocument20 pagesClase 4 MAISMaca GallardoNo ratings yet

- Enjuague para El CabelloDocument9 pagesEnjuague para El CabelloMiguel Figueroa NuñezNo ratings yet