Professional Documents

Culture Documents

Capitulo Iv Programa de Mantenimiento para Equipos de La Linea de Produccion de Quesos de Industrias Lácteas Pacomela

Uploaded by

steverosembergOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Capitulo Iv Programa de Mantenimiento para Equipos de La Linea de Produccion de Quesos de Industrias Lácteas Pacomela

Uploaded by

steverosembergCopyright:

Available Formats

67

CAPTULO IV

RESULTADOS DE LA

INVESTIGACIN

68

CAPITULO IV

RESULTADOS DE LA INVESTIGACIN

En el presente captulo se establecen y analizan los resultados de la

investigacin

obtenidos

mediante

la

aplicacin

de

los

distintos

procedimientos estipulados en la metodologa la cual est estructurada en

tres (03) fases, as como, mediante la aplicacin de los instrumentos de

recoleccin de datos necesarios para dar cumplimiento al objetivo general de

la investigacin y con ello lograr el desarrollo del programa de mantenimiento

para los equipos de la lnea de produccin de quesos de la empresa lctea

Pacomela.

1. ANLISIS Y DISCUSIN DE LOS DATOS Y RESULTADOS

Una vez obtenida la informacin recolectada mediante los diferentes

instrumentos aplicados, se procede a realizar el anlisis de los mismos con la

finalidad de dar respuesta a los objetivos especficos propuestos al inicio de

la investigacin. En tal sentido, a los fines de asegurar una mayor claridad y

comprensin de los resultados y sus anlisis, cada objetivo es manejado de

manera individual y separada. A continuacin se presenta el desarrollo de los

resultados obtenidos en cada fase metodolgica, siendo los autores en los

68

69

cuales se sustentan: Duffuaa, Raout y Dixon (2007), Zambrano y leal (2006),

Nava (2006), Normas COVENIN 2500-93, COVENIN 3049-93 y norma SAEJA 1011-12.

1.1. DESARROLLO DE CADA FASE DE LA INVESTIGACION

FASE I. DIAGNSTICO

Con el desarrollo de esta fase se da cumplimiento al primer objetivo de la

investigacin el cual consiste en el diagnstico de la situacin actual del

mantenimiento de los equipos de la empresa lctea Pacomela. Para tal fin,

fue realizada una entrevista no estructurada al jefe de mantenimiento de la

empresa, utilizando para ello un guin de sondeo (ver anexo A), siendo el

tem nmero uno (01), referido a la explicacin de los diagnsticos

cualitativos y cuantitativos que se aplican para la evaluacin de la gestin de

mantenimiento y el tem nmero dos (02), referido al proceso productivo de la

planta. Los resultados se presentan a continuacin:

tem nmero uno (01): Se realizan diagnsticos cualitativos y

cuantitativos de la situacin de mantenimiento de los equipos?

Explique. A travs de la aplicacin de esta interrogante y su respectivo

anlisis se pudo determinar que en la organizacin no se aplican

herramientas para realizar diagnsticos cualitativos ni cuantitativos que

permitan conocer la situacin de la gestin de mantenimiento, siendo esto

motivo de una falta fcilmente reconocible de mtodos de anlisis,

70

evaluacin y control de las actividades de mantenimiento requeridas para el

correcto y efectivo funcionamiento de los equipos que conforman la lnea de

produccin de quesos de la empresa.

tem nmero dos (02): Cmo se realiza el proceso de produccin de

quesos de la planta? Describa. El presente tem permiti conocer en

detalle el proceso productivo de la empresa lctea Pacomela, reconociendo

con ello los equipos asociados y las actividades manuales, insumos y

herramientas necesarias en la planta, lo cual permiti identificar las distintas

etapas que comprende la produccin de quesos.

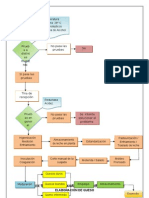

En tal sentido, se observ que el proceso productivo comienza con la

llegada de la leche a la planta, lo cual da inicio a la aplicacin de una serie de

anlisis para comprobar que la misma cumpla con los estndares de calidad

y condiciones establecidas por la empresa. Cuando ha sido comprobado que

la leche cumple con los requerimientos, se da paso a su aceptacin,

medicin, almacenamiento y pasteurizacin. Luego, la leche es destinada a

distintas actividades segn el tipo queso que se producir, el cual puede ser

palmita, cinco estrellas, cuadrado, mozzarella, pasteurizado y amarillo.

Para la produccin de todos los tipos de queso se tiene en comn las

actividades de inicio (recepcin y procesamiento de la leche) y las

actividades finales, consistentes en el almacenamiento del queso en cavascuarto (Refrigeracin) y su empacado. A continuacin se muestra el

diagrama productivo de la planta.

71

FIGURA 4

DIAGRAMA DEL PROCESO DE PRODUCCIN DE QUESO

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

En la figura mostrada se pueden observar las actividades que comprende

la produccin de quesos, siendo explicadas a detalle a continuacin.

72

Recepcin de la leche: La leche cruda es transportada en cisternas de

acero inoxidable, cuando es ingresada a la planta se procede a tomar

muestras de la misma para la realizacin de diferentes anlisis, cuyos

resultados deben cumplir con los parmetros establecidos para su

aceptacin (temperatura mxima: 10-12 C, organolpticos: olor, sabor y

color caractersticos de leche cruda, prueba de alcohol: no debe presentar

reaccin o formacin de cogulos). Una vez confirmado el cumplimiento de

estas especificaciones se acepta el lote. Posteriormente son realizados otros

anlisis para establecer la calidad de la leche como lo son reductasa

(reduccin del azul de metileno) y acidez.

Medicin y enfriamiento: La leche es medida a travs de una balanza

incorporada al tanque de recepcin para medir su peso. Una vez realizado

este procedimiento, la leche es bombeada hacia el intercambiador de calor

por placas para bajar su temperatura entre los 6 7 C.

Almacenamiento de leche en planta: La leche cruda enfriada es

almacenada en cinco (05) tanques de almacenamiento (silos), antes de ser

impulsada a la lnea de proceso.

Pasteurizacin y traslado de leche: Por medio de bombeo, la leche es

impulsada hacia dos (02) intercambiadores de calor de placas denominados

pasteurizadores, en estos se realiza el ciclo de pasteurizacin con agua fra y

vapor. Posteriormente, es eliminado el excedente de espuma mediante dos

(02) desaireadores los cuales absorben la espuma mediante bombas de

73

vaco. Luego, la leche es impulsada hacia trece (13) tanques (artesones)

donde recibe los diferentes aditivos segn el tipo de queso a preparar.

Para queso palmita, cinco estrellas y cuadrado

Inoculacin: Una vez que la leche se encuentra en los artesones, se

procede a agregar los aditivos (cuajo lquido y cultivos lcticos mesfilos) y

se agita para lograr una distribucin homognea de los aditivos. Esta

operacin es realizada en un tiempo aproximado de 25-30 minutos.

Coagulacin: La mezcla inoculada coagula totalmente a 33-34 C durante

un periodo de 30-40 minutos.

Corte manual de la masa: Una vez que se lleva a cabo la coagulacin de

la leche (33-34 C) se procede al corte manual del producto formado

utilizando liras de acero inoxidable provistas de alambres de acero inoxidable

tensadas, que son las que realizan el corte de la leche cuajada. Esta

operacin es realizada en un tiempo de aproximadamente 10-15 minutos.

Reduccin de suero: Se procede a reducir la cantidad de suero del

producto entre los 33-34 C durante 45 minutos, haciendo drenar todo el

suero contenido en l.

Salado: Al queso concentrado a 33-34 C, al que previamente se le ha

reducido el suero, se le reintegra el 20% del suero con una concentracin de

sal del 7% peso/volumen. Es agitado durante 15 minutos para lograr un

salado homogneo y luego se desuera totalmente.

74

Refrigeracin: El queso es refrigerado en cavas-cuarto para su posterior

empacado.

Empacado: El queso es empacado, empleando para ello una mquina

embaladora al vaco y est listo para ser llevado a las unidades de transporte

para su distribucin.

Para mozzarella

Adicin del cuajo: A la leche dispuesta para la preparacin de queso

mozzarella contenida en artesones, se le adiciona el cuajo y se deja en

reposo durante unos minutos.

Corte de la cuajada: La cuajada semislida est pronta a ser cortada

cuando se pueda levantarla aproximadamente medio o un centmetro,

separndola del recipiente en el que se encuentra, sin romper el borde

slido. El cuchillo se introduce luego y se hace el primer corte en forma

distanciada o en trozos grandes y se deja reposar de 5 a 10 minutos.

Hilado: Los trozos de cuajada son llevados hacia una mquina hiladora en

la cual se realiza el proceso de hilado del producto de manera automtica.

Prueba de Hilado: Para la prueba de hilado se toman muestras de

cuajada cada 15 minutos. Se colocan en agua o en suero a 65 -70 C de

temperatura durante 1 minuto. Se sacan y se estiran. Cuando presenten

caractersticas de elasticidad, o que den una lmina de pergamino, la

cuajada est en su punto.

75

Reduccin del suero de la cuajada: Se hace drenar o salir el suero

completamente, para ello se deja escurrir durante unos 20 25 minutos o se

prensa suavemente durante 5 minutos.

Moldeado de la Cuajada: Cuando la cuajada muestra brillo y plasticidad

se coloca en moldes de distintos tamaos para darle una forma determinada.

Enfriado y salado del queso: Para mantener su forma correcta, los

quesos no deben aplicarse o amontonarse uno encima de otro. Para el

enfriamiento se emplea una salmuera (por debajo de 8C). La temperatura

interior del queso no puede bajar de los 5C, porque los bordes exteriores

comenzaran a congelarse. El contenido deseable de sal oscila alrededor de

1.0 1.5%.

Empacado: El queso es empacado, empleando para ello una mquina

embaladora al vaco y est listo para ser llevado a las unidades de transporte

para su distribucin.

Para queso pasteurizado y amarillo

Descremado: En este proceso la leche es llevada hacia tres (03)

separadores de slidos y lquidos donde se extrae la nata sobrante ajustando

de esta manera el porcentaje de grasa necesario.

Polivalentes: Este proceso permite homogeneizar la leche, calentndola

hasta alcanzar los 42 C aproximadamente. Posteriormente se aplican los

aditivos y se forma la masa.

76

Pre-prensado: La masa es impulsada hacia doce (12) cilindros

neumticos, los cuales aplican una presin de 3-4 bares, lo que representa

40-60 PSI aproximadamente.

Corte y molde: El producto es cortado de forma manual y se coloca en

moldes.

Prensa: Para el prensado final se utilizan tres (03) prenseros. El producto

puede ser refrigerado y empacado.

Refrigeracin: El queso es almacenado en cavas-cuarto para su

conservacin. Para el caso especial del queso amarillo, este debe

permanecer en las cava-cuarto durante aproximadamente un mes para su

maduracin.

Empacado: El queso es empacado, empleando para ello una mquina

embaladora al vaco y est listo para ser llevado a las unidades de transporte

para su distribucin.

De

igual

manera,

para dar cumplimiento

a la

ltima

actividad

correspondiente a la fase I se procedi a la realizacin del diagnstico

cuantitativo, siendo aplicada la norma COVENIN 2500-93 con la cual se

realiz la evaluacin del sistema de mantenimiento aplicado en la industria

lctea Pacomela, ello mediante el anlisis de las diferentes reas

involucradas y los principios bsicos que permiten el correcto y efectivo

funcionamiento de la gestin de mantenimiento en la organizacin.

77

En tal sentido, la norma contempla la evaluacin de la gestin de

mantenimiento mediante la aplicacin de una serie de demritos, los cuales

permiten restar valor a las ponderaciones establecidas para cada rea

evaluada y con ello obtener un indicador porcentual que evidencia las

debilidades y deficiencias presentes.

En el cuadro nmero cinco (05) se aprecian los indicadores porcentuales

obtenidos para las doce (12) reas evaluadas. La misma est constituida de

la siguiente manera:

Columna A: Indica el rea de mantenimiento que se evala, las cuales

estn constituidas por la organizacin de la empresa, la organizacin de

mantenimiento, la planificacin del mantenimiento, el mantenimiento

rutinario, el mantenimiento programado, el mantenimiento circunstancial,

el

mantenimiento

correctivo,

el

mantenimiento

preventivo,

el

mantenimiento por avera, el personal de mantenimiento, el apoyo

logstico, y por ltimo, los recursos.

Columna B: En ella se presentan los principios bsicos que constituyen

cada rea.

Columna C: Refleja la mxima ponderacin establecida para los principios

bsicos de cada rea analizada.

Columna D: Representa una cifra, obtenida mediante la sumatoria de los

demeritos alcanzados por cada uno de los elementos que conforman los

78

principios bsicos. En tal sentido, por ejemplo, para el caso del principio

bsico nmero uno (01) referente a las funciones y responsabilidades, se

obtuvo un total de 40 puntos en demeritos, resultado de la sumatoria:

15+15+10.

Columna E: Constituye la diferencia entre la mxima ponderacin de cada

principio bsico y su total de demeritos, es decir, la sustraccin de la

columna C menos la columna D. En tal sentido, por ejemplo, para el caso

del principio bsico nmero uno (01) referente a las funciones y

responsabilidades, la puntuacin mxima corresponde a 60 puntos, los

demeritos sumaron un total de 40 puntos y, por lo tanto, el resultado real

es 20 puntos. En esta columna tambin se refleja el total de puntos

obtenidos en cada rea, resultado de la sumatoria de los valores reales de

los principios bsicos. En el rea I referente a la organizacin de la

empresa, por ejemplo, se obtuvo un total de 31 puntos, proveniente de la

sumatoria: 20+4+7.

Columna F: Representa el indicador porcentual que evidencia el perfil de

las reas evaluadas, porcentaje obtenido mediante la comparacin del

valor total obtenible (sumatoria de los valores que constituyen la columna

C) versus el valor total obtenido (sumatoria de los valores que constituyen

la columna E) en cada rea. Para el caso especfico del rea I

correspondiente a la organizacin de la empresa, la puntuacin mxima

79

obtenible representa 150 puntos y el valor obtenido fue de 31 puntos, por

consiguiente, dicha rea obtuvo como resultado un 21% ((31*100)/150=

21%).

De esta misma manera fueron realizados los clculos para cada rea

evaluada y finalmente para la organizacin de mantenimiento en general,

obtenindose as un indicador porcentual global que manifiesta el

comportamiento de la gestin de mantenimiento en la organizacin. Para

ello, se consider la sumatoria total de la columna C, que representa los

valores obtenibles y suman 2500 puntos, y la sumatoria total de la

columna E, que representa los valores obtenidos y suman 960 puntos,

dando como resultado el 38%, ((960*100)/2500= 38%).

De este modo, la aplicacin de la norma COVENIN 2500-93 se consider

de vital importancia en la presente investigacin porque permiti reconocer

las fallas y deficiencias presentes en el sistema de mantenimiento de la

organizacin, siendo posible analizarlas, estudiarlas y as proponer

recomendaciones y mejoras.

El instrumento de la norma COVENIN 2500-93 fue aplicado con la

colaboracin del supervisor de mantenimiento de la empresa lctea

Pacomela, siendo muy objetivos y evaluando en detalle rea por rea para

establecer con mayor precisin y veracidad los resultados, los cuales se

presentan en el cuadro que se muestra a continuacin.

80

CUADRO 5

FICHA DE EVALUACIN

Evaluadores: Perdomo, Rodrguez y Urdaneta.

Fecha: Septiembre 2014

Empresa: PACOMELA, C.A.

A

B

rea

I

Organizacin

de la empresa

Pts.

Total Dem.

Pts.

1. Funciones y Responsabilidades

60

40

20

2. Autoridad y autonoma

40

36

3. Sistema de informacin

50

43

150

Total Obtenido

31

1. Funciones y Responsabilidades

80

63

17

2. Autoridad y autonoma

50

45

3. Sistema de informacin

70

43

27

200

Total Obtenido

49

1. Funciones y Responsabilidades

70

50

20

2. Polticas para planificacin

70

45

25

3. Control y evaluacin

60

25

35

200

Total Obtenido

80

1. Planificacin

100

68

32

2. Programacin e Implantacin

80

40

40

3. Control y evaluacin

70

18

52

250

Total Obtenido

124

1. Planificacin

100

67

33

2. Programacin e Implantacin

80

55

25

3. Control y evaluacin

70

70

250

Total Obtenido

58

1. Planificacin

100

70

30

2. Programacin e Implantacin

80

55

25

3. Control y evaluacin

70

30

40

250

Total Obtenido

95

1. Planificacin

100

65

35

2. Programacin e Implantacin

80

60

20

3. Control y evaluacin

70

25

45

250

Total Obtenido

100

Principio Bsico

Total Obtenible

II

Organizacin

de

Mantenimiento

III

Planificacin

de

Mantenimiento

IV

Mantenimiento

Rutinario

Total Obtenible

Total Obtenible

Total Obtenible

V

Mantenimiento

Programado

Total Obtenible

VI

Mantenimiento

Circunstancial

Total Obtenible

VII

Mantenimiento

Correctivo

Inspeccin : 001

E

F

Total Obtenible

%

por

rea

21%

25%

40%

50%

23%

38%

40%

Contina

81

CUADRO 5

FICHA DE EVALUACIN (Cont)

Evaluadores: Perdomo, Rodrguez y Urdaneta.

Fecha: Septiembre 2014

Empresa: PACOMELA, C.A.

Inspeccin : 001

rea

Principio Bsico

Pts.

Total Dem.

Pts.

% por

rea

1. Determinacin de parmetros

80

60

20

2. Planificacin

VIII

Mantenimiento 3. Programacin e implantacin

Preventivo

4. Control y evaluacin

40

20

20

70

35

35

60

25

35

250

Total Obtenido

110

100

55

45

80

60

20

70

15

55

250

Total Obtenido

120

70

25

45

80

50

30

Total Obtenible

1. Atencin a las fallas

IX

2. Supervisin y ejecucin

Mantenimiento

3. Informacin sobre las averas

por Avera

Total Obtenible

1. Cuantificacin de las

necesidades de personal

X

Personal de 2. Seleccin y formacin

Mantenimiento 3. Motivacin e incentivos

50

25

25

200

Total Obtenido

100

40

25

15

40

25

15

20

10

10

100

Total Obtenido

40

1. Equipos

30

24

2. Herramientas

30

17

13

3. Instrumentos

30

18

12

4. Materiales

30

19

11

5. Repuestos

30

19

11

Total Obtenible

150

Total Obtenido

53

(1)

2500

(2)

960

Total Obtenible

1. Apoyo Administrativo

2. Apoyo Gerencial

XI

Apoyo Logstico 3. Apoyo General

Total Obtenible

XII

Recursos

Puntuacin Porcentual Global

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

44%

48%

50%

40%

35%

38%

82

Se procede a presentar el anlisis de los resultados de la aplicacin de la

norma COVENIN 2500-93 segn las reas evaluadas, indicando de esta

manera las debilidades encontradas para estudiarlas y definir estrategias

para su mejora.

En la cuadro nmero cinco (05) se observa que el resultado de la

puntuacin porcentual global de la gestin de mantenimiento en la empresa

lctea Pacomela corresponde a 38%, lo cual refleja una apreciable

deficiencia en la mayora de las reas evaluadas, tal como se especifica a

continuacin:

Porcentaje Obtenido por cada rea

Estudiada

35%

21%

40%

rea I

25%

rea II

40%

rea III

rea IV

rea V

50%

50%

rea VI

rea VII

23%

48%

38%

44%

40%

rea VIII

rea IX

rea X

rea XI

rea XII

FIGURA 5. PORCENTAJE OBTENIDO POR CADA REA ESTUDIADA

Fuente: Perdomo, Rodrguez, Urdaneta (2014).

AREA I. ORGANIZACIN DE LA EMPRESA: La calificacin porcentual en

esta rea constituye un 21%. La empresa lctea Pacomela no posee

83

organigramas acordes a su estructura, tanto a nivel general como por

departamentos. De igual manera, no existe en la organizacin un sistema de

informacin mediante el cual se registre y archive la informacin de las

operaciones de mantenimiento, hecho que dificulta la rpida y acorde toma

de decisiones, siendo esto vital en empresas como Pacomela que manejan

una gran cantidad de equipos susceptibles a fallas o averas y si no les dan

rpida solucin a las mismas, puede verse afectada gravemente la

produccin de quesos de la planta.

AREA II. ORGANIZACIN DE MANTENIMIENTO: La puntuacin porcentual

obtenida para el rea II referente a la organizacin de mantenimiento en la

empresa lctea Pacomela es de 25%, ello indica que la funcin

mantenimiento no est bien definida en la empresa y a pesar de la existencia

de personal con responsabilidades para sta rea, no existe un organigrama

que establezca las lneas jerrquicas de los cargos ocupados por el personal

y en consecuencia, las funciones y responsabilidades no estn establecidas

de forma clara y especfica.. Por otra parte, la organizacin no posee un

sistema

que

le

permita

manejar

ptimamente

la

informacin

de

mantenimiento tal como registro de fallas, programacin de mantenimiento,

estadsticas, costos, informacin de los equipos, entre otras.

AREA III. PLANIFICACIN DE MANTENIMIENTO: En lo referente a la

planificacin, la empresa lctea Pacomela obtuvo una calificacin porcentual

de 40%, lo que indica que existen aspectos que estn presentando

deficiencias y por tanto deben ser evaluados y mejorados. En tal sentido, la

84

funcin de planificacin no tiene establecidos los objetivos y metas en cuanto

a las necesidades de los equipos de la planta y debido a que las acciones de

mantenimiento no estn debidamente programadas, no existen prioridades

para la ejecucin de las actividades, en su mayora, solo se realiza

mantenimiento a los equipos cuando estos fallan. Por otra parte, en lo

referente al control y avaluacin, la empresa no cuenta con un sistema de

sealizacin o codificacin lgica para el registro de informacin del proceso

productivo y carece de un inventario tcnico de cada sistema necesario para

la realizacin de los planes de mantenimiento.

AREA IV. MANTENIMIENTO RUTINARIO: En cuanto al mantenimiento

rutinario, la puntuacin porcentual obtenida por la empresa lctea Pacomela

fue de 50%, lo que claramente permite inferir que existen fallas en sus

distintos componentes. En lo referente a la planificacin, la empresa realiza

algunas actividades de mantenimiento rutinario pero las mismas no estn

planificadas ni programadas y el stock de materiales y herramientas

necesario para su ejecucin no est debidamente organizado. El personal a

cargo de las actividades de mantenimiento rutinario no posee instrucciones

tcnicas que permitan su correcta aplicacin, tampoco se tiene establecida

una supervisin para su control y no se llevan a cabo registros de fallas,

causas, tiempos de parada, materiales y herramientas. Asimismo, la

organizacin de mantenimiento rutinario carece de coordinacin con la

unidad de produccin.

85

AREA V. MANTENIMIENTO PROGRAMADO: La puntuacin porcentual

para el rea de mantenimiento programado fue de 23%, lo que evidencia que

sta es una de las reas menormente constituidas. La empresa lctea

Pacomela no cuenta con una infraestructura y procedimiento para que las

acciones de mantenimiento programado se lleven a cabo. En tal sentido, no

se cuenta con un programa de mantenimiento donde se especifiquen

actividades con frecuencia desde quincenal hasta anual y no existen estudios

previos que conlleven a la determinacin de cargas de trabajo y ciclos de

revisin de los objetos de mantenimiento. Por otra parte, la organizacin no

tiene establecidas instrucciones detalladas para la revisin de cada elemento

de los equipos debido a que no posee los manuales tcnicos provistos por

cada fabricante.

AREA VI. MANTENIMIENTO CIRCUNSTANCIAL: En referencia a esta rea,

la empresa lctea Pacomela obtuvo una puntuacin de 38%, lo que indica

que la realizacin de actividades de mantenimiento circunstancial o alterno

no est dentro de los planes de la organizacin de mantenimiento y por lo

tanto no existe una coordinacin con el departamento de produccin y otras

reas de la organizacin. En tal sentido, los equipos que sern sujetos a

acciones de mantenimiento

circunstancial

no

se tienen claramente

identificados y no se cuenta con formularios que contengan sus datos. A su

vez, la empresa no maneja informacin clara y detallada sobre las acciones

de mantenimiento circunstancial que deben ejecutarse ni se tienen

86

establecidos los tiempos de ejecucin y los medios efectivos para llevar a

cabo su control.

AREA VII. MANTENIMIENTO CORRECTIVO: La puntuacin obtenida para

esta rea es de 40%, ello indica una apreciable deficiencia en las labores de

planificacin, programacin, implantacin y control de las actividades de

mantenimiento correctivo en la empresa lctea Pacomela. De esta manera,

no se cuenta con una infraestructura y procedimiento que permita el

desarrollo de las labores de mantenimiento correctivo de forma planificada,

ello debido principalmente a la falta de registros escritos sobre la aparicin

de las fallas, a la falta de programacin para la ejecucin de las acciones, a

la falta de criterios de prioridad segn el orden de importancia de las fallas y

a la inexistencia de mecanismos de control peridico que permitan la

creacin de registros del estado de avance de las actividades, su tiempo de

ejecucin y la utilizacin de materiales y repuestos.

AREA VIII. MANTENIMIENTO PREVENTIVO: Para la presente rea se

obtuvo una puntuacin de 44%, lo cual se considera poco beneficioso ya que

el mantenimiento preventivo representa una de las reas de mayor

importancia para obtener un eficaz desempeo de los equipos y por ende,

del sistema productivo en general. En tal sentido, la organizacin no cuenta

con el apoyo de los diferentes recursos de la empresa para la determinacin

de los parmetros de mantenimiento y no se llevan a cabo estudios

estadsticos que permitan determinar la frecuencia de las fallas y con ello, la

87

determinacin de las actividades apropiadas para prevenir su aparicin. Por

lo tanto, se evidencia la carencia de programacin de las actividades de

mantenimiento preventivo y de los recursos necesarios para su implantacin

y control.

AREA IX. MANTENIMIENTO POR AVERA: La puntuacin obtenida para

esta rea fue del 48%, siendo una de las ms altas para los efectos de esta

evaluacin. El mantenimiento por avera es el ms comn en la empresa

lctea Pacomela, sin embargo, no se cuenta con instructivos de registro de

fallas que permitan su posterior anlisis y la emisin de las rdenes de

trabajo no se tramitan de forma rpida. Asimismo, gracias a la carencia de

registros de fallas, no se determinan correcciones definitivas o sistemas de

prevencin y no siempre se cuenta con las herramientas, equipos e

instrumentos necesarios para la atencin de las averas.

AREA X. PERSONAL DE MANTENIMIENTO: La presente rea obtuvo una

puntuacin del 50%. De esta manera, se pudo determinar que la

organizacin no presenta una cuantificacin ptima del personal requerido

para efectuar las labores de mantenimiento y en la mayora de los casos, la

seleccin del personal no se realiza atendiendo a las caractersticas del

trabajo a ejecutar ni al perfil del trabajador (experiencia, conocimientos,

habilidades, destrezas y actitudes personales). Por otra parte, la direccin de

la empresa no aplica mecanismos de incentivos que permitan mantener y

88

aumentar el inters y responsabilidad del personal en el desarrollo de sus

funciones.

AREA XI. APOYO LOGSTICO: La puntuacin obtenida para esta rea

corresponde al 40% y define una clara deficiencia. En cuanto al apoyo de la

administracin de la empresa en lo referente a recursos humanos,

financieros y materiales, se infiere que no es suficiente y que amerita mayor

atencin. La gerencia no posee polticas de financiamiento referidas a invertir

en el mejoramiento de los equipos susceptibles a mantenimiento, lo que

imposibilita su optimizacin y contribuye con su deterioro. Por otra parte, la

organizacin de mantenimiento no tiene el nivel jerrquico adecuado dentro

de la organizacin en general y la gerencia no delega autoridad en la toma

de decisiones, razn por la cual se presentan conflictos y retrasos al

momento de presentarse eventualidades como fallas o averas en los

equipos.

AREA XII. RECURSOS: En referencia a los recursos, se obtuvo una

puntuacin del 35%, lo que infiere que no existe una adecuada

administracin de los mismos. El ente de mantenimiento no tiene acceso a la

informacin precisa sobre las alternativas econmicas para la adquisicin de

equipos y la informacin sobre los parmetros de operacin y mantenimiento

no son plenamente conocidos o es deficiente. Asimismo, no se llevan

registros de entrada y salida de equipos, se controla muy vagamente su uso

89

y estado, las herramientas con las que se cuenta no son las adecuadas para

realizar las tareas de mantenimiento y no se dispone de un sitio para su

localizacin.

FASE II. ANLISIS DE FALLA

Mediante el desarrollo de la presente fase se da cumplimiento al segundo

objetivo de la investigacin, el cual consiste en el anlisis de modos y efectos

de fallas presentes en los equipos de la lnea de produccin de quesos de la

industria lctea Pacomela. Para tal fin se llev a cabo una mesa de trabajo

con el supervisor de mantenimiento de la planta y un (01) operador, dando

cumplimiento a lo establecido en la norma de Mantenimiento Centrado en la

Confiabilidad (MCC) SAE JA1011-12, la cual establece que debe realizarse

el listado y codificacin de los equipos de las distintas reas de la planta, el

anlisis de las funciones de dichos equipos y por ltimo el anlisis de modos

y efectos de fallas.

A continuacin se presenta el formato de inventario de los equipos que

conforman el proceso productivo de la empresa, el cual est seccionado en

funcin a las reas identificadas contribuyendo as a su fcil manejo e

interpretacin, comenzando por el rea de recepcin de leche hasta finalizar

con el rea de empacado. En dicho formato se puntualiza la cantidad, el

nombre, las funciones y algunas caractersticas de carcter tcnico que

poseen los equipos.

90

CUADRO 6

INVENTARIO DE EQUIPOS

rea: Recepcin de Leche

Cantidad

Equipos Y

Componentes

05

Silos isotrmicos.

2 de 60.000 lts. y 3 de

30.000 lts.

Almacenar la leche a una

temperatura especfica en

grados centgrados.

07

Bomba

centrfuga.

Capacidad de 5 Hp

(Caballos de fuerza).

Desplazar el lquido de un lado a

otro por medio de tuberas a

cada rea del proceso

productivo.

Motoreductor.

Capacidad de 5 Hp

(Caballos de fuerza).

Mover y trasmitir fuerza y

movimiento a los agitadores de

lquido que se encuentran

dentro de los silos.

Modelo SR3S-S

Marca: Giropack

Dispositivo que trasmite calor

entre dos medios que estn

separados por una barrera; es

decir, permite enfriar la leche a

una temperatura de 6 o 7 oC.

05

01

Intercambiador

de calor.

Especificacin

Tcnica

Funciones

rea: Produccin

Cantidad

02

Equipos Y

Componentes

Descremadora.

Especificacin

Tcnica

Funciones

Motor de 10 Hp, marca

Westerfalia.

Eliminar glbulos de grasa

presentes en la leche cruda.

02

Pasteurizador.

Posee 4 bombas de 3

Hp.

Realizar el proceso de

pasteurizacin; es decir, reducir

agentes patgenos que puede

contener la leche calentndola y

enfrindola de forma rpida.

02

Desaireador.

Posee 2 bombas de 3

Hp.

Eliminar partculas de oxgeno o

aire presentes en la leche cruda.

01

Quemador o

calentador de

masa (Hiladora).

Posee 2 motores de 5

Hp.

Realizar el proceso de hilado de

la masa para hacer queso.

Contina

91

CUADRO 6

INVENTARIO DE EQUIPOS (Cont)

rea: Calderas

Cantidad

Equipos Y

Componentes

Especificacin

Tcnica

Funciones

Dispositivo que por medio del

proceso de transferencia de

calor altera la fase de la

sustancia cambindola de

lquido a vapor; es decir, la

funcin principal es generar

vapor.

03

Caldera.

1 caldera marca

Continental de 150 psi,

1 caldera marca

Continental de100 psi y

1 caldera kiberpool de

80 psi.

01

Hidroneumtico.

Motor integrado de 3 Hp

(Caballos de fuerza)

Suministrar agua al sistema de

calderas a una presin de aire

especifica.

01

Cilindro (sistema

de filtrado).

Filtros de 800-1000 lts

con resina catinica.

Filtrar y eliminar la dureza del

agua, minimizando las trazas de

calcio, magnesio y otros

minerales presentes en el fluido.

rea: Banco de Hielo

Cantidad

02

04

Equipos Y

Componentes

Especificacin

Tcnica

Compresores de

aire.

Compresores marca

Atlas Copco.

Modelo: GA1BFF y

GA22FF

Permiten la compresin de aire,

para transmitir energa de flujo

al lquido que pasa a travs de

ellos (leche).

Motores.

2 motores de 10 Hp

marca KSB, 1 motor de

10 Hp y 1 motor de 5

Hp marca Siemens.

Impulsar el agua desde y hacia

los intercambiadores de calor a

travs de tuberas de cobre.

Funciones

Contina

92

CUADRO 6

INVENTARIO DE EQUIPOS (Cont)

rea: Cavas Cuarto

Cantidad

05

05

Equipos Y

Componentes

Especificacin

Tcnica

Funciones

Compresores

cavas de

refrigeracin.

5 compresores con 10

motores integrados de

Hp, marca

Coperland.

Almacenar y conservar a tiempo

determinado el producto

terminado.

Cavas de

refrigeracin.

Cavas cuarto para

refrigeracin de

productos terminados a

temperaturas entre 0 y

8 C.

Almacenar y refrigerar a tiempo

determinado el producto

terminado.

rea: Salmuera

Cantidad

04

Equipos Y

Componentes

Motores.

Especificacin

Tcnica

2 motores de 10 Hp y

2 motores de 3 Hp.

Funciones

Mover la salmuera para el

proceso de salado de los

distintos tipos de quesos

procesados.

rea: Lavamoldes

Cantidad

Equipos Y

Componentes

Especificacin

Tcnica

Funciones

Utiliza sustancias especficas

como lo son el agua y la soda

custica para llevar cabo cuatro

(4) pasos especficos:

01

Equipo de

lavado.

4 motores integrados de

10 Hp, 1 motoreductor

de 3 Hp con correa

movilizadora.

Desprender restos de queso.

Aflojar grasa y partculas con

agua y soda custica.

Eliminar restos de soda con

agua y vapor de agua.

Aadir agua para dejar

envase limpio y listo.

Contina

93

CUADRO 6

INVENTARIO DE EQUIPOS (Cont)

rea: Planta de Tratamiento de Agua Proveniente de Hidrolago

Cantidad

Equipos Y

Componentes

Especificacin

Tcnica

05

Cilindros de

filtracin.

1 filtro de grava, arena y

turbidez, 1 filtro de

carbn activado, 2

filtros de celulosa y 1

filtro tipo UV.

03

Tanques de

almacenamiento.

2 tanques de 1.000 lts.

y 1 tanque de acero

inoxidable de 200 lts.

Funciones

Filtrar el agua proveniente de

Planta C de Hidrolago para

mejorar su calidad y ser

utilizada en las distintas reas

de la planta.

Almacenar agua.

rea: Planta de Tratamiento de Agua Proveniente de Pozo

Cantidad

04

04

Equipos Y

Componentes

Especificacin

Tcnica

Funciones

Bombas

centrifugas.

1 de 15 Hp Pedrollo

sumergible.

2 bombas marca KSB y

1 bomba de 10 Hp para

el retrolavado.

Conducir el agua proveniente

del pozo al sistema de filtrado

por medio de tuberas.

Cilindros de

filtracin.

1 filtro de grava gruesa,

media y fina con slice,

1 filtro de grava gruesa,

media y fina, 1 filtro de

carbn activado y 1 filtro

de grava gruesa, fina y

resina.

Generar agua potable para el

proceso productivo.

rea: Tanque Redondo

Cantidad

01

Equipos Y

Componentes

Hidroneumtico.

Especificacin

Tcnica

Funciones

2 motores integrados de

10 Hp (Caballos de

Fuerza), marca IHM.

Suministrar agua en condiciones

ptimas de calidad al rea de

produccin.

Contina

94

CUADRO 6

INVENTARIO DE EQUIPOS (Cont)

Cantidad

01

Equipos Y

Componentes

Filtro mixto.

Especificacin

Tcnica

Filtro mixto de

fabricacin propia

(Pacomela).

Funciones

Compuesto de grava fina, grava

gruesa, carbn activado, resina

catinica y turbidez, permite el

filtrado y eliminacin de

sustancias contaminantes que

puede contener el agua a ser

utilizada en el rea de

produccin.

rea: Tanque Cuadrado

Cantidad

Equipos Y

Componentes

Especificacin

Tcnica

Funciones

02

Bombas

centrifugas.

15 Hp Marca Siemens.

Mover agua hacia el tanque

redondo.

02

Tanques de

almacenamiento.

Capacidad de 2000 lts.

Almacenar agua.

02

Cilindros de

filtracin.

Filtros de grava, arena,

turbidez y carbn

activado.

Eliminar partculas presentes en

el agua proveniente de

camiones cisternas.

rea: Empacado

Cantidad

02

Equipos Y

Componentes

Mquinas para

empacar queso.

Especificacin

Tcnica

Automtica, sellado al

vaco.

Funciones

Empacar y sellar el queso para

su correcta presentacin al

consumidor.

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

Una vez realizado el inventario de los equipos del proceso productivo de la

planta, con sus respectivas especificaciones tcnicas y descripcin de sus

95

funciones, se procedi a realizar la codificacin de los mismos. De este

modo, se realiz un sistema de identificacin mediante siglas y nmeros

(alfanumrico) para cada equipo, representado por su nombre y el rea o

instalacin a la cual pertenece. Dicho sistema de codificacin fue diseado

de manera sencilla y funcional, lo cual permite una fcil y clara interpretacin

por parte de todos los usuarios de los departamentos de produccin y

mantenimiento y de la empresa en general.

La codificacin diseada se estructura de la siguiente manera:

XX - YY - ZZ

rea de Trabajo

Iniciales del Equipo Codificado

Unidad

En la figura anterior se observa el orden en el que se debe llevar a cabo la

codificacin de los equipos, primeramente se determina el rea en la que se

encuentra el equipo, luego las iniciales del nombre del equipo a codificar y

por ltimo el orden numrico de los equipos que se encuentran dentro de la

lnea del proceso.

Ejemplo:

RL - SI - 01

Silo N 1 del rea

Silo de recepcin de leche

rea de recepcin de leche

96

De la misma manera se realizaron todos los cdigos representativos de

los equipos, los resultados se muestran en el siguiente cuadro.

CUADRO 7

CODIFICACIN DE EQUIPOS

rea de Trabajo

Equipo

Cdigo

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Recepcin de Leche.

Produccin.

Produccin.

Produccin.

Produccin.

Produccin.

Produccin.

Calderas.

Calderas.

Calderas.

Calderas.

Calderas.

Banco de hielo.

Banco de hielo.

Banco de hielo.

Banco de hielo.

Silo de recepcin de leche 1.

Silo de recepcin de leche 2.

Silo de recepcin de leche 3.

Silo de recepcin de leche 4.

Silo de recepcin de leche 5.

Bomba de los silos de recepcin de leche 1.

Bomba de los silos de recepcin de leche 2.

Bomba de los silos de recepcin de leche 3.

Bomba de los silos de recepcin de leche 4.

Bomba de los silos de recepcin de leche 5.

Bomba de los silos de recepcin de leche 6.

Bomba de los silos de recepcin de leche 7.

Motoreductor 1.

Motoreductor 2.

Motoreductor 3.

Motoreductor 4.

Motoreductor 5.

Intercambiador de calor.

Descremadora.

Pasteurizador 1.

Pasteurizador 2.

Desaireador 1.

Desaireador 2.

Hiladora (Mquina de Mozzarella).

Caldera 1.

Caldera 2.

Caldera 3.

Hidroneumtico.

Tanque de filtrado.

Compresor 1.

Compresor 2.

Motor 1.

Motor 2.

RL-SI-01

RL-SI-03

RL-SI-03

RL-SI-04

RL-SI-05

RL-BC-01

RL-BC-02

RL-BC-03

RL-BC-04

RL-BC-05

RL-BC-06

RL-BC-07

RL-MR-01

RL-MR-02

RL-MR-03

RL-MR-04

RL-MR-05

RL-IC-01

PR-DE-01

PR-PA-01

PR-PA-02

PR-DS-01

PR-DS-02

MO-HI-01

CA-CA-01

CA-CA-02

CA-CA-03

CA-HC-01

CA-TC-01

BH-CO-01

BH-CO-02

BH-MO-01

BH-MO-02

Contina

97

CUADRO 7

CODIFICACIN DE EQUIPOS (Cont)

rea de Trabajo

Equipo

Cdigo

Banco de hielo.

Banco de hielo.

Cavas Cuarto.

Cavas Cuarto.

Cavas Cuarto.

Cavas Cuarto.

Cavas Cuarto.

Cavas de

Refrigeracin.

Cavas de

Refrigeracin.

Cavas de

Refrigeracin.

Cavas de

Refrigeracin.

Cavas de

Refrigeracin.

Salmuera.

Salmuera.

Salmuera.

Salmuera.

Lavamoldes.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Motor 3.

Motor 4.

Compresor 1.

Compresor 2.

Compresor 3.

Compresor 4.

Compresor 5.

BH-MO-03

BH-MO-04

CC-CO-01

CC-CO-02

CC-CO-03

CC-CO-04

CC-CO-05

Cava cuarto 1.

CC-CO-01

Cava cuarto 2.

CC-CO-02

Cava cuarto 3.

CC-CO-03

Cava cuarto 4.

CC-CO-04

Cava cuarto 5.

CC-CO-05

Motor 1.

Motor 2.

Motor 3.

Motor 4.

Equipo Lavamoldes.

SA- MO- 01

SA- MO- 02

SA- MO- 03

SA- MO- 04

PL-EL-01

Cilindro de filtracin 1.

PTH-FI-01

Cilindro de filtracin 2.

PTH-FI-02

Cilindro de filtracin 3.

PTH-FI-03

Cilindro de filtracin 4.

PTH-FI-04

Cilindro de filtracin 5.

PTH-FI-05

Tanque de almacenamiento agua tratada 1.

PTH-TA-01

Contina

98

CUADRO 7

CODIFICACIN DE EQUIPOS (Cont)

rea de Trabajo

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de Hidrolago.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Planta de tratamiento

de agua proveniente

de pozo.

Tanque redondo.

Tanque redondo.

Tanque cuadrado.

Tanque cuadrado.

Tanque cuadrado.

Tanque cuadrado.

Tanque cuadrado.

Tanque cuadrado.

Empacado.

Descripcin

Cdigo

Tanque de almacenamiento agua tratada 2.

PTH-TA-02

Tanque de almacenamiento agua tratada 3.

PTH-TA-03

Bomba centrfuga 1.

PTP-BC-01

Bomba centrfuga 2.

PTP-BC-02

Bomba centrfuga 3.

PTP-BC-03

Bomba centrfuga 4.

PTP-BC-04

Cilindro de filtracin 1.

PTP-FI-01

Cilindro de filtracin 2.

PTP-FI-02

Cilindro de filtracin 3.

PTP-FI-03

Cilindro de filtracin 4.

PTP-FI-04

Hidroneumtico.

Filtro Mixto.

Bomba centrifuga 1.

Bomba centrifuga 2.

Tanque de almacenamiento 1.

Tanque de almacenamiento 2.

Cilindro de filtracin 1.

Cilindro de filtracin 2.

Mquina para empacado al vaco de

producto terminado.

TR-HI-01

TR-FM-01

TC-BC-01

TC-BC-02

TC-TA-01

TC-TA-02

TC-FI-01

TC-FI-02

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

EM-ME-01

99

Una vez realizada la codificacin de los equipos se dio paso a la

elaboracin del anlisis de criticidad, ello con la finalidad de establecer un

nivel jerrquico de los equipos en funcin al impacto global que generan en

el proceso productivo. Esta actividad consisti en clasificar los equipos en

crticos, semicrticos y no crticos, tomando en cuenta para ello el anlisis de

varios factores como lo son:

El efecto que provocara la falla o avera del equipo al proceso productivo

de la planta.

La velocidad de reparacin de la falla o avera, tomando en

consideracin las distintas dificultades que pueden presentarse en el

proceso de reparacin como lo son la ubicacin de los repuestos y

materiales necesarios.

La frecuencia de ocurrencia de la falla o avera.

El costo del mantenimiento.

La dificultad de emplear un equipo secundario para continuar con el

proceso productivo mientras se realiza el mantenimiento.

El riesgo que la falla del equipo representa para los operadores y para el

medio ambiente.

En tal sentido, se realiz una mesa de trabajo con los supervisores y

operadores de la planta para efectuar la revisin de los equipos y se

estableci el anlisis evaluando los criterios considerados.

El establecimiento de la clasificacin de los equipos segn su nivel de

criticidad permite facilitar a operadores y supervisores la toma de decisiones

100

en el rea de mantenimiento y produccin, generando una planificacin ms

asertiva de las actividades de mantenimiento y minimizando los costos

asociados. Los resultados de la clasificacin de los equipos se muestran a

continuacin:

CUADRO 8

CLASIFICACIN DE EQUIPOS CRTICOS, SEMICRTICOS Y NO

CRTICOS

Equipo

Silos de recepcin de leche

Bombas centrfugas

Motoreductor

Intercambiador de calor

Descremadora

Pasteurizador

Desaireador

Hiladora (mquina de mozzarella)

Calderas

Hidroneumticos

Cilindros de filtracin

Cilindro mixto de filtracin

Mquina lavamoldes

Tanques de almacenamiento

Compresores cava cuarto

Compresores banco de hielo

Motores

Cava cuarto

Mquina empacadora

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

Clasificacin

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Crtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Semicrtico

Crtico

Crtico

Semicrtico

Semicrtico

Semicrtico

Seguidamente se elabor el diagrama causa-raz para cada falla mediante

la informacin obtenida en una mesa de trabajo realizada con el personal de

mantenimiento.

101

FIGURA 6

DIAGRAMA CAUSA-RAZ

Planificacin y

Control

No hay existencia

de registros

Mano de Obra

Inexistencia de

procedimientos

No se planifica ni se

programa las

actividades de

mantenimiento

Solo se aplica

mantenimiento de

emergencia (cuando

ocurre la falla)

Inexistencia de

informacin tcnica

Inexistencia de

Prioridades

No hay manuales

de mantenimiento

Equipos

Falta de

Capacitacin

Falta de motivacin

Mala comunicacin

Falta de personal

Fallas

de los

Equipos

Elementos

Fallas de

electricidad

Corrosin

Causas Externas

Falta de controles

Inexistencia de

inventario (stock)

Materiales,

repuestos y/o

herramientas

Materiales,

Repuestos y

Herramientas

101

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

No existe un

depsito para

almacenar

materiales,

102

Finalmente, se procedi a estructurar el anlisis de modo y efectos de falla

para los equipos crticos de la lnea de produccin de quesos de la empresa

lctea Pacomela, donde se analiza la falla segn su causa, efectos y

consecuencias. Asimismo, se determinaron las actividades de mantenimiento

recomendadas a los fines de evitar o reducir la ocurrencia de fallas en los

equipos, lo cual permite garantizar su confiabilidad y disponibilidad, de modo

que se pueda cumplir con los requerimientos de produccin, los estndares

de calidad establecidos por la empresa y trabajar de una manera ms segura

para los trabajadores y el medio ambiente.

Seguidamente, los resultados de los anlisis de los modos y efectos de

falla

se

presentan

en

los

cuadros

dispuestos

continuacin.

103

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA

Equipo:

CALDERAS

CODIGO

FALLA

FUNCIONAL

a. Falla de

arranque.

CA-CA-01

CA-CA-02

CA-CA-03

b. Fallas de

encendido.

Recopilado por: Perdomo, Rodrguez y Urdaneta

Fecha: 28-09-2014

Revisado por: Ing. Mara Romero

Fecha: 08-11-2014

MODO DE FALLA

(Causa de la falla)

a.1 Bajo nivel de agua.

a.2 Falla en el sistema

elctrico.

a.3 Interruptor manual

defectuoso.

a.4 Variaciones de voltaje.

a.5 Sistema de combustible

apagado o defectuoso.

a.6 Defectos en el motor del

compresor y ventilador.

b.1 El switch del dmper no

funciona.

b.2 Boquillas tapadas.

b.3 No hay chispa.

b.4 Circuito de ignicin

defectuoso.

b.5 No llega combustible.

Hoja 1

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

El quemador y ventilador

de la caldera no

arrancan.

Posible enclavamiento

elctrico.

Revisar en intervalos de

tiempo los niveles de agua.

Revisar peridicamente el

sistema elctrico.

Revisar peridicamente el

sistema de combustin.

Chequear el buen

funcionamiento de cada

pieza, componente y

accesorio antes de la puesta

en marcha.

Paralizacin del

funcionamiento.

La caldera no prende.

Sustituir el switch.

Destapar boquillas.

Revisar el transformador y el

control de ignicin.

Revisar los componentes del

sistema de combustible:

o Tanque puede estar sucio.

o Lnea de combustible

obstruida.

o Vlvula cerrada.

103

Contina

104

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Recopilado por: Perdomo, Rodrguez y Urdaneta

Fecha: 28-09-2014

Revisado por: Ing. Mara Romero

Fecha: 08-11-2014

Hoja 1

Equipo:

CALDERAS

CODIGO

CA-CA-01

CA-CA-02

CA-CA-03

FALLA

FUNCIONAL

c. No funciona

el motor.

MODO DE FALLA

(Causa de la falla)

c.1 Interruptor de alto y bajo

fuego defectuoso.

c.2 Sistema de palancas

pegadas.

c.3 Contaminacin o abertura

de los contactos de control de

combustin.

c.4 Conexin elctrica suelta,

o el transformador del motor

esta defectuoso.

EFECTO DE FALLA

(Qu ocurre cuando falla)

No hay movimiento del

motor principal o

modulador (modutrol) a

las palancas que

regulan el dmper de la

caldera.

TAREAS PROPUESTAS

Chequear motor.

Lubricacin

Revisar rodamientos.

Revisar rolineras.

Revisar sistema elctrico.

Aplicar mantenimiento

peridico.

104

Contina

105

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

CODIGO

Equipo:

CALDERAS

Recopilado por: Perdomo, Rodrguez y Urdaneta

Fecha: 28-09-2014

Revisado por: Ing. Mara Romero

Fecha: 08-11-2014

FALLA

FUNCIONAL

MODO DE FALLA

(Causa de la falla)

d.1 Aspectos ambientales.

d.2 Componentes qumicos

del agua.

d.3 Origen del agua.

d.4 Corrosin.

d.5 Accin del oxgeno.

d.6 Excesivas incrustaciones.

d. Tubos

Perforados.

CA-CA-01

CA-CA-02

CA-CA-03

e.1 Bajo nivel de agua.

e.2 Mtodos incorrectos de

arranque y pasada.

e.3 Golpe de llama.

f. No hay

descarga de

agua a la

caldera con la

bomba

funcionando.

f.1 Velocidad baja de la

bomba.

f.2 La presin de descarga

es muy baja.

f.3 Impulso obstruido.

f.4 Succin obstruida.

f.5 La bomba rota en sentido

contrario al indicado en la

carcasa.

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

Desgaste masivo de las

partes y componentes

que conforman la

caldera como un

sistema.

Tratamiento del agua.

Continuo control del oxgeno

y Ph.

Purga frecuente.

Fugas de fluido o vapor,

no hay una correcta

circulacin del fluido o

material bien sea agua o

vapor.

Sistema de nivel de agua

defectuoso, revisar el flotante

y el sistema de alimentacin.

Ajuste del quemador.

Perdidas de energa y

fluido.

No hay bombeo del

fluido.

Revisar conexiones

elctricas.

Limpiar tubera de descarga.

Descarga hacia atrs,

desensamblar la bomba y

eliminar la obstruccin.

Desmontar y limpiar el filtro,

limpiar la tubera de succin.

Invierta dos fases en el

motor, si es de una fase

cambiarla.

Contina

105

e. Tubos

torcidos, fugas

en las juntas y

en los extremos,

tubos rotos.

Hoja 1

106

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Equipo:

CALDERAS

CODIGO

CA-CA-01

CA-CA-02

CA-CA-03

Recopilado por: Perdomo, Rodrguez y Urdaneta

Fecha: 28-09-2014

Revisado por: Ing. Mara Romero

Fecha: 08-11-2014

Hoja 1

FALLA

FUNCIONAL

MODO DE FALLA

(Causa de la falla)

EFECTO DE FALLA

(Qu ocurre cuando falla)

g. La descarga

de la bomba es

deficiente.

g.1 Velocidad baja.

g.2 Presin de descarga alta.

g.3 Impulsor obstruido.

g.4 Impulsor daado.

g.5 Anillos del canal dividido

daado.

g.6 Anillos espaciadores

daados.

No hay descarga de

fluido bajo los

parmetros en que debe

ocurrir.

Cambiar el impulsor.

Cambiar anillos de canal

dividido.

Cambiar anillos

espaciadores.

h. Excesivo

ruido de la

bomba.

h.1 Materia extraa en el

impulsor.

h.2 Altura de descarga alta.

h.3 Zumbido magntico.

La bomba emite sonidos

extraos que no son

habituales, los cuales

podran revelar alguna

irregularidad de

funcionamiento.

Desensamblar la bomba y

quitar la obstruccin.

Limpiar tubera de descarga.

Consultar al constructor del

motor.

i. Vibracin

excesiva de la

bomba.

i.1 Materia extraa en el

impulsor.

i.2 Impulsor daado.

i.3 Tubera de descarga mal

montada.

La bomba se mueve de

forma incontrolable.

Desensamblar y limpiar el

impulsor.

Cambiar impulsor.

Asegurar la tubera de

descarga.

TAREAS PROPUESTAS

106

Contina

107

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Equipo:

CALDERAS

CODIGO

CA-CA-01

CA-CA-02

CA-CA-03

Recopilado por: Perdomo, Rodrguez y Urdaneta

Fecha: 28-09-2014

Revisado por: Ing. Mara Romero

Fecha: 08-11-2014

Hoja 1

FALLA

FUNCIONAL

MODO DE FALLA

(Causa de la falla)

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

j. Caldera libera

exceso de

humo.

j.1 Falta de aire.

j.2 Exceso de presin de la

bomba de combustible.

j.3 Boquillas defectuosas.

j.4 Entrada de aire incorrecta.

j.5 Falta de regulacin del

dmper.

j.6 Retorno de gasoil.

Existe una excesiva

liberacin de humo gas

a la atmosfera o al

espacio fsico de la

planta.

Regular dmper, limpiar

turbina de aire.

Regular lnea de retorno de

combustible.

Limpiar boquillas, sustituirlas

de ser necesario.

107

Contina

108

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Recopilado por: Perdomo, Rodrguez y Urdaneta

Equipo:

COMPRESORES

Revisado por: Ing. Mara Romero

DE AIRE

CODIGO

FALLA

FUNCIONAL

a. Compresor

no arranca

despus de

conectarlo.

BH-CO-01

BH-CO-02

CC-CO-01

CC-CO-02

CC-CO-03

CC-CO-04

CC-CO-05

a.1 La presin del depsito

es mayor que la presin de la

conexin.

a.2 Alimentacin de corriente

incorrecta.

a.3 El guardamotor se ha

activado.

a.4 Presostato averiado.

b.1 El cable de conexin a

la red tiene una longitud

inadecuada o su seccin

transversal es demasiado

pequea.

Hoja 1

Fecha: 08-11-2014

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

El compresor no

enciende, por ende no

hay funcionamiento del

mismo, no hay

generacin de aire.

Purgar la presin del

depsito hasta que el

presostato se conecte

automticamente.

Comprobar que recibe

corriente.

Desconectar el compresor,

esperar unos instantes,

pulsar el disyuntor. Volver a

conectar el compresor.

Sustituir el presostato.

El compresor enciende,

pero funciona de

manera deficiente y

tiende a apagarse.

Comprobar la longitud de la

conexin de red y la seccin

del cable.

Contina

108

b. El compresor

arranca

brevemente o

emite un

zumbido al

alcanzar

presin de

conexin y se

desconecta de

forma

automtica.

MODO DE FALLA

(Causa de la falla)

Fecha: 28-09-2014

109

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Recopilado por: Perdomo, Rodrguez y Urdaneta

Equipo:

COMPRESORES

DE AIRE

Revisado por: Ing. Mara Romero

CODIGO

BH-CO-01

BH-CO-02

CC-CO-01

CC-CO-02

CC-CO-03

CC-CO-04

CC-CO-05

FALLA

FUNCIONAL

MODO DE FALLA

(Causa de la falla)

c. El compresor

pierde

capacidad de

forma continua.

c.1 Filtro de aspiracin muy

sucio.

c.2 Las herramientas y

equipos neumticos de la red

de aire comprimido tienen un

consumo de aire demasiado

elevado.

c.3 Fuga en el compresor.

c.4 Exceso de condensado

en el depsito.

c.5 Red de aire comprimido

inestable.

Fecha: 28-09-2014

Hoja 1

Fecha: 08-11-2014

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

El compresor funciona,

pero bajo condiciones

de bajo rendimiento.

Limpiar o sustituir el filtro de

aspiracin.

Comprobar el consumo de

aire de la herramienta

neumtica o el equipo

neumtico.

Localizar la fuga.

Evacuar el condensado a

travs de la vlvula de purga

de condensado.

Comprobar la red de aire

comprimido; obturar la fuga.

109

Contina

110

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Recopilado por: Perdomo, Rodrguez y Urdaneta

Equipo:

COMPRESORES

DE AIRE

Revisado por: Ing. Mara Romero

CODIGO

FALLA

FUNCIONAL

d. Escape de

aire comprimido.

BH-CO-01

BH-CO-02

CC-CO-01

CC-CO-02

CC-CO-03

CC-CO-04

CC-CO-05

e. En caso de

inactividad, el

aire comprimido

se escapa a

travs de la

vlvula de

descompresin

situada debajo

del presostato

hasta alcanzar

la presin de

conexin.

MODO DE FALLA

(Causa de la falla)

d.1 vlvula de

descompresin inestable.

e.1 Pieza insertada de la

vlvula antiretorno sucia

o averiada.

Fecha: 28-09-2014

Hoja 1

Fecha: 08-11-2014

EFECTO DE FALLA

(Qu ocurre cuando falla)

Posibles fugas de aire

comprimido, exceso de

salidas de aire.

Fugas de aire

innecesarias.

TAREAS PROPUESTAS

Limpiar o sustituir la vlvula

de descompresin.

Limpiar o sustituir la vlvula

antiretorno. Atencin: El

depsito est bajo presin;

en primer lugar, evacuar la

presin.

110

Contina

111

CUADRO 9

ANLISIS DE LOS MODOS Y EFECTOS DE FALLA (Cont)

Recopilado por: Perdomo, Rodrguez y Urdaneta

Equipo:

COMPRESORES

DE AIRE

Revisado por: Ing. Mara Romero

CODIGO

BH-CO-01

BH-CO-02

CC-CO-01

CC-CO-02

CC-CO-03

CC-CO-04

CC-CO-05

FALLA

FUNCIONAL

MODO DE FALLA

(Causa de la falla)

Fecha: 28-09-2014

Hoja 1

Fecha: 08-11-2014

EFECTO DE FALLA

(Qu ocurre cuando falla)

TAREAS PROPUESTAS

f. El compresor

se conecta

frecuentemente.

f.1 Exceso de condensacin

en el depsito de presin.

El compresor funciona

de forma forzada,

realizando ms trabajo

de forma innecesaria.

Vaciar el condensado

(procurar eliminar el

condensado respetando el

medio ambiente).

g. La vlvula de

seguridad sopla.

g.1 La presin del depsito

es superior a la presin de

desconexin ajustada.

g.2 Vlvula de seguridad

averiada.

Fugas de aire de

manera descontrolada.

Se debe reajustar o sustituir

el presostato.

Sustituir vlvula de

seguridad.

h. El grupo de

compresin se

calienta

demasiado.

h.1 El aire de entrada no es

suficiente.

h.2 Aletas de refrigeracin

del cilindro (culata) sucias.

El proceso de

compresin de aire se

genera bajo

temperaturas excesivas.

Asegurar suficiente aireacin/

ventilacin (distancia con

respecto a la pared: mn. 40

cm).

Limpiar las aletas de

refrigeracin del cilindro.

i.2 Acumulacin de

condensado en el aceite.

Circulacin excesiva de

aceite en los

componentes del

compresor.

Fugas de aceite.

Revisar niveles de aceite.

Chequear empacaduras y

sellos.

i. El nivel de

aceite aumenta

sin que se haya

agregado

aceite.

111

Fuente: Perdomo, Rodrguez y Urdaneta (2014).

112

FASE III. PROGRAMA DE MANTENIMIENTO

Mediante el desarrollo de la tercera fase de la presente investigacin se

procede a dar cumplimiento a los dos (02) ltimos objetivos propuestos,

referentes a realizar la planificacin, programacin y mecanismo de control

de ejecucin de las rutinas de mantenimiento y presentar la propuesta del

programa de mantenimiento de los equipos de la lnea de produccin de la

empresa lctea Pacomela.

En los cuadros presentados a continuacin se aprecia la frecuencia de

ejecucin de las tareas para cada equipo crtico, las cuales permitirn su

ptimo funcionamiento y contribuirn a alargar su vida til, siempre y cuando

sean realizadas y controladas debidamente.

113

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO

NOMBRE DEL

EQUIPO:

Caldera

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

ACTIVIDADES

CDIGO

CA-OP01

Revisar los

niveles de

agua.

CA-EL02

Revisar el

sistema

elctrico.

CAME-03

Revisar el

sistema de

combustin.

CAME-04

Chequear el

buen

funcionamiento

de cada pieza,

componente y

accesorio antes

de la puesta en

marcha.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Falla de arranque

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

Realizado por:

Revisado por:

Actividades Diarias

Actividades Trimestrales

Perdomo, Rodrguez y

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

Urdaneta.

DICIEMB

113

Contina

114

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CA-OP05

Sustituir el

switch.

CA-EL06

Destapar

boquillas.

CAME08/09/

10/11

CA-CA-01/02/03

ACTIVIDADES

CDIGO

CAME-07

CDIGO DEL

EQUIPO:

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Falla de encendido

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

DICIEMB

Revisar el

transformador y

el control de

ignicin.

Revisar los

componentes

del sistema de

combustible:

-Tanque puede

estar sucio.

-Lnea de

combustible

obstruida.

-Vlvula

cerrada.

Realizado por:

Revisado por:

Perdomo, Rodrguez y

Ing. Mara Romero

Urdaneta.

Actividades Trimestrales

Actividades Semestrales

Actividades Anuales

Contina

114

Actividades Diarias

Actividades Semanales

Actividades Mensuales

115

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CA-OP12

Chequear

motor.

CA-OP13

Lubricacin.

CAME-14

Revisar

rodamientos.

CAME-15

Revisar

rolineras.

CAME-17

CA-CA-01/02/03

ACTIVIDADES

CDIGO

CAME-16

CDIGO DEL

EQUIPO:

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: No funciona el motor

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

DICIEMB

Revisar

sistema

elctrico.

Aplicar

mantenimiento

peridico.

Revisado por:

Actividades Diarias

Actividades Trimestrales

Perdomo, Rodrguez y

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

Urdaneta.

Contina

115

Realizado por:

116

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

CDIGO

ACTIVIDADES

CA-OP18

Tratamiento del

agua.

CA-OP19

Continuo

control del

oxgeno y Ph.

CAME-20

Purga

frecuente.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Tubos perforados

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

Revisado por:

Actividades Diarias

Actividades Trimestrales

Perdomo, Rodrguez y

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

Urdaneta.

Contina

116

Realizado por:

DICIEMB

117

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

CDIGO

ACTIVIDADES

CAME-21

Sistema de

nivel de agua

defectuoso,

revisar el

flotante y el

sistema de

alimentacin.

CAME-22

Ajuste del

quemador.

Realizado por:

Perdomo, Rodrguez y

Urdaneta.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Tubos torcidos, fugas en las juntas y en los extremos,

tubos rotos

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

Revisado por:

Actividades Diarias

Actividades Trimestrales

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

DICIEMB

117

Contina

118

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CA-OP24

CAME-25

CAME-26

CAME-27

CA-CA-01/02/03

ACTIVIDADES

CDIGO

CA-OP23

CDIGO DEL

EQUIPO:

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: No hay descarga de agua a la caldera con la bomba

funcionando

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

DICIEMB

Revisar

conexiones

elctricas.

Limpiar tubera

de descarga.

Descarga hacia

atrs,

desensamblar

la bomba y

eliminar la

obstruccin.

Desmontar y

limpiar el filtro,

limpiar la

tubera de

succin.

Invierta dos

fases en el

motor, si es de

una fase

cambiarla.

Realizado por:

Revisado por:

Perdomo, Rodrguez y

Ing. Mara Romero

Urdaneta.

Actividades Trimestrales

Actividades Semestrales

Actividades Anuales

Contina

118

Actividades Diarias

Actividades Semanales

Actividades Mensuales

119

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

ACTIVIDADES

CDIGO

CA-OP28

Cambiar el

impulsor.

CA-OP29

Cambiar anillos

de canal

dividido.

CAME-30

Cambiar anillos

espaciadores.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: La descarga de la bomba es deficiente

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

Revisado por:

Actividades Diarias

Actividades Trimestrales

Perdomo, Rodrguez y

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

Urdaneta.

Contina

119

Realizado por:

DICIEMB

120

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CDIGO

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

ACTIVIDADES

CAME-31

Desensamblar

la bomba y

quitar la

obstruccin.

CAME-32

Limpiar tubera

de descarga.

CAME-33

Consultar al

constructor del

motor.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Excesivo ruido de la bomba

MARZO

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMB

OCTUBRE

NOVIEMB

Realizado por:

Revisado por:

Actividades Diarias

Actividades Trimestrales

Perdomo, Rodrguez y

Ing. Mara Romero

Actividades Semanales

Actividades Semestrales

Actividades Mensuales

Actividades Anuales

Urdaneta.

DICIEMB

120

Contina

121

CUADRO 10

ESTABLECIMIENTO DE LA FRECUENCIA DE EJECUCIN DE LAS ACTIVIDADES DE MANTENIMIENTO (Cont)

NOMBRE DEL

EQUIPO:

Caldera

CDIGO

CDIGO DEL

EQUIPO:

CA-CA-01/02/03

ACTIVIDADES

CA-OP34

Desensamblar

y limpiar el

impulsor.

CA-OP35

Cambiar

impulsor.

CAME-36

Asegurar la

tubera de

descarga.

ENERO

FEBRERO

CRTICO

SEMICRTICO

FALLA: Vibracin excesiva de la bomba

MARZO

ABRIL

MAYO

JUNIO