Professional Documents

Culture Documents

Hidrogeno Tesis en Master Metalurgia

Uploaded by

Christian Lopez MendezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Hidrogeno Tesis en Master Metalurgia

Uploaded by

Christian Lopez MendezCopyright:

Available Formats

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA QUIMICA

E INDUSTRIAS EXTRACTIVAS

Estudio de la actividad electrocataltica

para la reaccin de evolucin de hidrgeno

de electrodos Al-X y

Al-X-Pt (X=Sn e In)

preparados por molienda mecnica

T E S I S

PARA OBTENER EL TITULO DE

MAESTRO EN CIENCIAS CON ESPECIALIDAD

EN INGENIERIA METALURGICA

PRESENTA

SEYDY LIZBETH OLVERA VAZQUEZ

DIRECTOR DE TESIS

DRA: ELSA M. ARCE ESTRADA

MEXICO D.F.

INSTITUTO POLITCNICO NACIONAL

SECRETARA DE INVESTIGACIN Y POSGRADO

CARTA CESIN DE DERECHOS

En la Ciudad de Mxico, D.F. el da _23_del mes de Junio del ao _2010_, el (la) que

suscribe _Seydy Lizbeth Olvera Vzquez alumno (a) del Programa de _Maestra en ciencias

con especialidad en Ingeniera Metalrgica con nmero de registro _A080472_, adscrito a la

Seccin de Estudios de Posgrado e Investigacin-ESIQIE_, manifiesta que es autor (a)

intelectual del presente trabajo de Tesis bajo la direccin de _Dra. Elsa Miriam Arce Estrada_

y cede los derechos del trabajo intitulado Estudio de la actividad electrocataltica para la

reaccin de evolucin de hidrgeno de electrodos Al-X y Al-X-Pt (X=Sn e In) preparados por

molienda mecnica, al Instituto Politcnico Nacional para su difusin, con fines acadmicos y

de investigacin.

Los usuarios de la informacin no deben reproducir el contenido textual, grficas o datos del

trabajo sin el permiso expreso del autor y/o director del trabajo. Este puede ser obtenido

escribiendo a la siguiente direccin _seydyliz@hotmail.com_. Si el permiso se otorga, el

usuario deber dar el agradecimiento correspondiente y citar la fuente del mismo.

Seydy Lizbeth Olvera Vzquez

Nombre y firma

INDICE

RESUMEN

ABSTRACT

II

LISTA DE FIGURAS

III

LISTA DE TABLAS

INTRODUCCION

1. ANTECEDENTES

1.1 Produccion de Hidrogeno

1.1.1 A partir de biomasa

1.1.2 A partir de de procesos termoqumicos la biomasa

1.1.3 A partir del reformado del metano

1.1.4 A partir de la energa nuclear

1.1.5 A partir de la hidrlisis

10

1.1.6 A partir de la electrlisis

10

1.2 Proceso de evolucin de hidrgeno, REH

1.2.1 Electrocatalizadores utilizados para REH

1.3 El uso del aluminio y sus aleaciones en la produccin de hidrgeno.

15

18

19

1.3.1 Reaccin aluminio-agua asistida por lcalis.

21

1.3.2 Reacciones Al-agua en condiciones neutras

23

2. DESARROLLO EXPERIMENTAL

27

2.1 Sntesis de los materiales

27

2.2 Caracterizacin estructural

28

2.2.1 Difraccin de rayos X

28

2.2.2 Microscopia electrnica de barrido

29

2.3 Caracterizacin Electroqumica

29

2.3.1 Preparacin de Electrodos

29

2.3.2 Montaje electroqumico

30

2.3.3 Tcnicas electroqumica

31

3. DISCUSION DE RESULTADOS

3.1 Sntesis de los electrocatalizadores Al-X y Al-X-Pt

Seydy Olvera

32

32

INDICE

3.2 Caracterizacin por DRX

3.2.1 DRX a diferentes tiempos de molienda

3.2.2 DRX de los materiales a diferentes concentraciones de Sn e In a

5h de molienda

3.3 Caracterizacin por MEB de los materiales a diferentes concentraciones

de Sn e In a 5h de molienda

3.4 Caracterizacin Electroqumica

32

32

34

36

37

3.4.1 Polarizacin cclica

37

3.4.2 Cronoamperometra

43

3.5 Sntesis de los electrocatalizadores Al-X0.04%-Pt0.04%

47

3.5.1 Caracterizacin por DRX

47

3.5.2 Caracterizacin por MEB

49

3.5.3 Caracterizacin Electroqumica

49

3.5.3.1 Polarizacin cclica

50

3.5.3.2 Cronoamperometra

53

4. CONCLUSIONES

REFERENCIAS

Seydy Olvera

56

RESUMEN

Actualmente el mejor catalizador para la REH es el Pt pero debido a sus altos costos se

han realizado numerosos estudios para sustituirlo con diversos materiales entre los cuales se

encuentra el Al, que ha resultado ser una promisoria fuente de hidrgeno. Sin embargo, dada

su fuerte tendencia a pasivarse debido a la formacin de una pelcula de Al2O3, se le ha

utilizado en condiciones en las que su superficie se renueva constantemente, o bien mediante

la adicin de metales de bajo punto de fusin que faciliten su hiperactivacin. En este estudio

se conjuntaron ambos efectos, y para ello se sintetizaron por molienda mecnica materiales

bimetlicos del tipo Al-X, donde X= Sn e In, y se analiz el efecto, tanto del contenido de Sn e

In, como del tiempo de molienda. Los materiales sintetizados se caracterizaron por difraccin de

rayos X, microscopia electrnica de barrido y la evaluacin de su actividad electrocataltica para

la reaccin de evolucin de hidrgeno (REH), la cual se llev a cabo en una solucin de NaCl

2M a 25C, mediante polarizacin cclica y pulsos potenciostticos. La molienda mecnica

result ser un mtodo de sntesis adecuado para obtener materiales base aluminio conteniendo

metales de bajo punto de fusin, que por el mtodo clsico de fusin, son ms difciles de

obtener, adems de proporcionar un material con elevada rea superficial. El tamao de la

cristalita de los materiales sintetizados fue del orden de los 20nm. La presencia de Sn e In

mejoraron significativamente la reactividad del Al para la REH, especialmente cuando el

contenido de ellos fue del 0.04%, sin embargo, el tiempo de molienda no tuvo un efecto

significativo. La mayor actividad electrocataltica observada fue debida a la formacin durante la

polarizacin catdica de hidruros de estao e indio gaseosos, que favorecieron la ruptura de la

pelcula de Al2O3, permitiendo la hiperactivacin del Al. Las cargas catdicas asociadas al

proceso de evolucin de hidrgeno fueron mayores que las obtenidas para materiales similares

obtenidos por fusin. La adicin de pequeas cantidades de Pt (0.04%) a los materiales con

contenidos de Sn e In del 0.04% mejor an ms el desempeo de estos materiales en la REH.

Seydy Olvera

I

ABSTRACT

Currently the best catalysts for the HER is Pt but due to their high costs numerous

studies are underway to replace it and Al has emerged as a promising source of

hydrogen. However, given its strong tendency to passivates due to the formation of an

Al2O3 film, has been used in conditions in which its surface is constantly renewed, or its

hyperactivation has been induced by the addition of metals of low melting point, like Sn

or In. In this study both effects were analyzed together. Bimetallic materials Al-X (X= Sn

or In) were synthesized by ball milling, and the effect of both, the content of Sn or In, and

the milling time were analyzed. The synthesized materials were characterized by X-ray

Diffraction, Scanning Electron Microscopy and the evaluation of their electrocatalytic

activity for hydrogen evolution reaction (HER), was studied in a 2M NaCl solution at

25C, by cyclic polarization and potentiostatic pulses. The mechanical milling proved to

be a suitable as synthesis method for to obtain aluminum base materials containing low

melting point metals better that the classical method of fusion. Also provide high surface

area materials. The crystallite size of the synthesized materials was around 20nm. The

presence of Sn and In significantly improved the reactivity of Al for HER, especially when

the content of them was 0.04%, however, milling time had no significant effect. The

improve of the electrocatalytic activity was observed due to the formation during

cathodic polarization of gaseous tin and indium hydrides, which favored the rupture of

Al2O3 film, allowing the hyperactivation of Al. The cathodic charges associated with the

hydrogen evolution process were higher than those obtained for similar materials

obtained by melting. The addition of small amounts of Pt (0.04%) to materials with

contents of Sn or In of 0.04% further improved the performance of these materials for

HER, specially for Al-Sn0.04%.

Seydy Olvera

II

LISTA DE FIGURAS

FIGURA

NOMBRE

PAG

Consumo actual de la energa a nivel mundial

Representacin del sistema de energa basado en a)

combustibles fsiles y b) fuentes alternas

Produccin de hidrgeno a partir de fuentes renovables

10

Electrolizador alcalino

12

Electrolizador de alta temperatura

13

Representacin esquemtica del electrolizador y celda de

combustible PEM

15

Celda del electrolizador PEM

15

Molino Spex 8000

28

Electrodo de trabajo

30

10

Montaje de la celda electroqumico

31

11

Patrones de difraccin para el sistema Al-Sn0.4%

33

12

Patrones de difraccin para el sistema Al-In0.4%

33

13

Patrones de difraccin para el sistema Al-X (X=Sn o In)

variando concentracin de X a 5 h de molienda

35

14

Micrografas y EDS del sistema Al-Sn a 5 h de molienda

36

15

Micrografas y EDS del sistema Al-In a 5 h de molienda

37

16

Voltametra cclica obtenida para el bimetlico Al-Sn1% con un

tiempo de molienda de 5 h en una solucin de NaCl 0.5 M a

una velocidad de barrido de 5mVs-1 .

39

17

Polarizacin cclica obtenida en NaCl 2M a una velocidad de

barrido de 5 mV s-1 a) Al-Sn y b) Al-In

40

18

Transitorios de corriente obtenidos para los bimetlicos Al-X.

44

Seydy Olvera

III

LISTA DE FIGURAS

19

Patrones de difraccin para el sistema: a) Al-Sn0.04%-Pt0.04% y

b) Al-In0.04%-Pt0.04%

48

20

Micrografas y EDS del sistema Al-X-Pt0.04% a 5h de molienda.

49

21

Polarizacin cclica obtenida en NaCl 2M a una velocidad de

barrido de 5 mV s-1 a) Al-Sn-Pt y b) Al-In-Pt

51

22

Transitorios de corriente obtenidos para los bimetlicos Al-XPt.

54

Seydy Olvera

IV

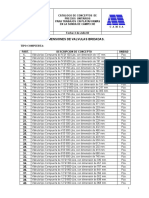

LISTA DE TABLAS

TABLA

NOMBRE

PAG

Produccin de hidrgeno anual

Materiales de biomasa usada para la produccin de hidrgeno

Electrocatalizadores para la REH en diferentes medios electrolticos

19

Investigacin de la produccin de hidrgeno va la reaccin de aluminio

(o sus aleaciones) en soluciones alcalinas

22

Estudios recientes de la produccin de hidrgeno de la reaccin de

aluminio (o sus aleaciones) con agua en condiciones neutrales

25

Composicin de los polvos en % en peso

28

Tamao promedio de cristalina para los bimetlicos a diferentes

tiempos de molienda

34

Tamao promedio de cristalina para los bimetlicos a 5 h de molienda

35

Potencial inicial o de circuito abierto, Ei,

38

10

Anlisis de los potenciales de corrosin y de hidratacin

41

11

Sobrepotenciales a los cuales se producen 1000 y 5000 (A cm-2)

42

12

Densidades de corriente obtenidas a diferentes potenciales

42

13

Cargas catdicas obtenidas para el sistema Al-Sn a 5h de molienda.

45

14

Cargas catdicas obtenidas para el sistema Al-In a 5h de molienda

45

15

Tamao promedio de cristalita para los trimetlicos con un tiempo de

molienda de 5h

48

16

Potencial inicial, Ei, de Al-X-Pt0.04%

50

17

Parmetros obtenidos a partir de la polarizacin cclica.

52

18

Sobrepotenciales a los cuales se producen 1000 y 5000 Acm-2 para

Al-X0.04% y Al-X0.04%-Pt0.04%

53

Seydy Olvera

V

LISTA DE TABLAS

19

Corriente generada a diferentes potenciales para los sistemas Al-X0.04%

y Al-X0.04%-Pt0.04%

53

20

Cargas catdicas obtenidas para el sistema Al-Sn0.04%-Pt0.04% a

5h de molienda.

55

21

Cargas catdicas obtenidas para el sistema Al-In0.04%-Pt0.04% a 5h

de molienda

55

Seydy Olvera

VI

INTRODUCCION

INTRODUCCION

El petrleo es la fuente de energa ms importante en la actualidad; adems es la materia prima

de numerosos procesos de la industria qumica1. Sin embargo, las investigaciones acerca de la

contaminacin ambiental sostienen que la mayor parte proviene de los combustibles fsiles, y

que su empleo como fuente de energa ha contribuido al cambio climtico, al efecto

invernadero2-3, al calentamiento global4 y al adelgazamiento de la capa de ozono3.

Debido a todos estos efectos negativos y a la gran dependencia mundial por el petrleo, sin

pasar por alto los precios de este producto y a su prximo agotamiento, los cientficos se han

preocupado por investigar otras fuentes de energa alternas. Entre las energas alternas ms

importantes se encuentran: la energa elica, la energa hidrulica, la energa solar, la energa

geotrmica, la energa nuclear, la biomasa y el hidrgeno5, siendo esta ltima una alternativa

muy promisoria, para generar energa de forma limpia y eficiente para aplicaciones en celdas de

combustible.

El combustibles principal de la mayora de estas celdas es el hidrgeno debido a que tiene una

excelente reactividad electroqumica comparada a la de otros combustibles comunes como el

alcohol, el carbn y los hidrocarburos6, adems de que es uno de los elementos ms

abundantes, aunque se encuentra combinado con otros elementos, como por ejemplo, en el

agua y en los combustibles fsiles; sin embargo stos pueden ser procesados por diversas

formas para obtener hidrgeno puro.

Los mtodos ms importantes para la produccin del hidrgeno son a partir de la biomasa, por

gasificacin del carbn, por fotlisis, por hidrlisis y mediante la hidrlisis y la electrlisis de

agua7. La ventaja de producir hidrgeno mediante la electrlisis del agua radica en que puede

ser producido de manera limpia8. El platino es el material de electrodo que presenta la mayor

actividad para la reaccin de evolucin de hidrgeno (REH), sin embargo, su alto costo lo hace

prohibitivo9, por lo que el desarrollo de nuevos materiales alternativos y menos costosos ha sido

motivo de numerosos estudios. Se ha buscado la manera de incrementar la actividad del

electrodo incrementando el rea real de la superficie y/o la actividad intrnseca del material del

electrodo. El depsito de capas de Pt sobre materiales metlicos menos costosos tales como

Seydy Olvera

1

INTRODUCCION

Ti10, W 11 o el depsito de partculas finas de Pt sobre soportes de carbono de elevada rea

superficial y dispersin de micro y nanopartculas de Pt en matrices polmericas12-18 han sido

tambin exploradas.

Recientemente se ha reportado que, el nquel, el cobalto y el paladio metlicos pueden

fcilmente ser cementados sobre superficies frescas de Al19-21 y Zn22; y la superficie del aluminio

ha sido modificada tambin con cianoferratos de metales de transicin con fines

electrocatalticos. Sin embargo, es notoria la poca atencin que se ha dado al uso de este

sustrato, de muy bajo precio, para el depsito de partculas de Pt y su aplicacin en

electrocatlisis. Kokkinidis y col.23 han establecido que el depsito de Pt sobre Al a partir de

soluciones cidas de PtCl4-2 no puede llevar a cabo, debido a que posterior a la reaccin de

depsito se lleva a cabo una reaccin qumica rpida entre el aluminio y los iones hidrgeno,

con la consecuente disolucin del aluminio que soporta la pelcula de Pt. Habibi y col.24

propusieron que esta pelcula de Pt puede ser electrodepositada en soluciones cidas de cido

cloroplatnico en presencia de NaF con satisfactoria actividad electrocataltica.

La produccin de hidrgeno sobre un electrodo de aluminio puro es tambin una buena

alternativa para producir hidrgeno puro para alimentar directamente una microcelda de

combustible25. El aluminio ofrece una promisoria fuente de hidrgeno con una elevada densidad

de carga, ya que tericamente 1 g de Al produce 1.245 x 10-3 m3 de hidrgeno. Hitachi Maxwell

desarroll un dispositivo para generar hidrgeno el cual emplea polvo de Al mezclado con

agua26, con ventajas tales como bajo costo, alta eficiencia y generacin de hidrgeno puro con

elevada humedad. Por otro lado, Fan y col27. Mostraron que aleaciones de Al con Ga, Sn, In,

Zn, Ge, Sb, Mg, Pb y Bi para la generacin de hidrgeno en agua pura presentaban una

hiperactivacin del Al.

En base a estos resultados, se propuso como objetivo del presente trabajo establecer el efecto

en la disminucin en el tamao de partcula y la presencia de elementos que inducen la

hiperactivacin del Al en sus propiedades electrocatalticas para la REH. Para ello se

sintetizaron por molienda mecnica materiales del tipo Al-X y Al-X-Pt, donde X= Sn, In, a

diferentes tiempos de molienda y diferentes composiciones.

Seydy Olvera

2

ANTECEDENTES

1.

ANTECEDENTES

A lo largo de la historia de la humanidad se han producido ciclos de reemplazo de una

fuente de energa a otra. A partir de la revolucin industrial, los principales aceleradores

de la industria textil y siderrgica fueron el carbn y el vapor obtenidos por combustin.

Entre 1850 y 1910 la fuente de energa utilizada preferentemente para el

desplazamiento de barcos y ferrocarriles fue el carbn

[1]

. A finales de 1910, se inici el

auge de la electricidad a partir del carbn y del petrleo para otros usos, adems de la

iluminacin. De esta manera fue dndose un paulatino reemplazo del carbn por el

petrleo

[1]

. Despus de la primera guerra mundial (1914-1918), la demanda del

petrleo aument de manera importante, debido a que los pases deberan tener

suficientes reservas para su transporte, industria y seguridad nacional. Desde el siglo

XX a la fecha, el petrleo sigue siendo el recurso esencial para el transporte, la

industria y la produccin de electricidad

[2]

, situndose como una de las fuentes

primarias de energa, proporcionando entre el 83 y el 90% del suministro energtico del

planeta, tal como se muestra en la Figura 1.

Figura 1. Consumo actual de la energa a nivel mundial.

[3-5]

Los hidrocarburos obtenidos a partir del petrleo son combustibles fsiles de alto valor

energtico, pero su combustin introduce una variedad de contaminantes a la

atmsfera, tales como el CO2 y NOX, alcanzndose niveles de CO2 en la atmsfera

mayores al 30%, niveles que continan incrementndose da con da. La mayor parte

Seydy Olvera

3

ANTECEDENTES

de la comunidad cientfica y de los pases del mundo estn convencidos de que el

aumento en la atmsfera del CO2 y otros gases, llamados gases de efecto invernadero,

es consecuencia del incremento en el uso y abuso indiscriminado de los combustibles

fsiles.

Estos

gases

producen

el

calentamiento

global

con

consecuencias

potencialmente mortales, tales como el cambio en el clima y la elevacin del nivel del

mar

[6.7]

debido al derretimiento de los glaciares, adems de producir serias

enfermedades respiratorias y cancergenas. Con el objeto de minimizar estos

problemas, a travs del protocolo de Kyoto, muchas organizaciones internacionales se

han comprometido a reducir las emisiones de CO2, lo que se considera como un primer

paso para lograr el cambio en el sistema energtico mundial [8]

Adems de estos problemas, hay que considerar que las reservas de combustibles

fsiles estn disminuyendo considerablemente y se prevee que en la segunda mitad de

este siglo el mundo consumir el resto de las reservas

[8-10]

, dado que la demanda de

energa continua creciendo, especialmente por el rpido desarrollo econmico de China

e India, entre otros pases.

Con el objeto de disminuir la contaminacin ambiental y de proporcionar la energa

requerida por la humanidad existe un creciente inters en el desarrollo de otras fuentes

alternas de energa como son la solar, geotrmica, nuclear y biomasa, entre otras. Por

otro lado, tambin se han desarrollado diversos combustibles como las gasolinas

reformuladas, etanol, metanol, lquidos sintticos (como el dimetilter), gas natural

comprimido e hidrgeno, con el nico objetivo de disminuir la contaminacin ambiental

y de proporcionar la energa requerida por la humanidad [3-5].

De estos combustibles, el hidrgeno se considera como una excelente alternativa como

fuente de energa desde un punto de vista medio ambiental. En la Figura 2

[11]

se

comparan el sistema energtico actual y el basado en el hidrgeno como fuente de

energa. Es evidente que el hidrgeno ofrece uno de los mayores potenciales para

disminuir la contaminacin ambiental, dado que durante su combustin solo se produce

Seydy Olvera

4

ANTECEDENTES

agua y calor, adems de que presenta un rendimiento energtico de 122 kJg-1, 2.75

veces mayor que el de los hidrocarburos [12].

a)

b)

Figura 2: Representacin del sistema de energa basado en a) combustibles fsiles y b) fuentes alternas

[11]

Se han realizado estudios para utilizarlo en maquinas de combustin y en vehculos

elctricos provistos con una celda de combustible. El mercado real para el hidrgeno

es mayor a los $40 billones de dlares por ao

[13]

, incluyendo al hidrgeno utilizado

para la produccin de amonio (49%), para la refinacin del petrleo (37%), para la

produccin del metano (8%) y otros usos (6%)

[14]

. Las ventas de hidrgeno se

incrementaron en un 6% anual en los ltimos 5 aos. El manejo actual del hidrgeno es

equivalente al 3% del consumo de energa y presenta una velocidad de crecimiento

anual del 5-10%

[15]

, lo cual equivale alrededor de 1.5 Ej (Exajoule) de hidrgeno

consumido cada ao [16].

Sin embargo, el hidrgeno no es una fuente primaria de energa, en la naturaleza se le

encuentra formando parte de diferentes compuestos, predominantemente en el agua.

La idea de utilizar al hidrgeno como una fuente de energa se basa en utilizar

combustibles que lo contengan, incluyendo a todos los combustibles fsiles, y a la

Seydy Olvera

5

ANTECEDENTES

energa elctrica primaria: nuclear, hidrulica, fotovoltaica, y del viento. Es

precisamente esto, lo que permite que el hidrgeno sea una fuente estratgica de

energa como es el caso de la electricidad. No obstante, debido a que no se encuentra

en la naturaleza en su forma elemental o molecular, se debe de obtener a partir de sus

fuentes. Todas las fuentes de energa primaria pueden ser utilizadas para producir

hidrgeno [17]. La ruta primaria es la conversin del gas natural y de otros hidrocarburos

ligeros. El carbn y el petrleo, tambin pueden servir como materiales crudos para la

produccin de hidrgeno [18].

Como se muestra en la Tabla 1[19], aproximadamente el 96% del hidrgeno producido

proviene de la conversin de combustibles fsiles, como el reformado del gas natural, la

oxidacin parcial de hidrocarburos, etc. Sin embargo, estos procesos generan una coproduccin de dixido de carbono, considerado dentro de los gases de efecto

invernadero

[20]

, por lo que se considera que son procesos no sustentables. Las fuentes

de energa renovables y la tecnologa para la produccin de hidrgeno a travs de la

gasificacin de biomasa, pirolisis de biomasa, reacciones biolgicas, fotlisis, hidrlisis

y electrlisis entre otras, sern necesarias de desarrollar en las siguientes dcadas.

Tabla 1: Produccin de hidrgeno anual

Fuente

Gas Natural

Petrleo

Carbn

Electrlisis

Total

1.1

Billones de m3ao-1

240

150

90

20

500

[19

%

48

30

18

4

100

Produccin de hidrgeno

1.1.1 A partir de la biomasa

El hidrgeno puede ser producido a partir de las fuentes de energa renovables como la

biomasa, sin embargo, su produccin es muy lenta, adems de que su eficiencia de

Seydy Olvera

6

ANTECEDENTES

conversin est entre el 60 y el 80%. Sin embargo, la produccin de hidrgeno a partir

de aguas residuales podra tener un gran potencial econmico en trminos de

produccin

[21]

. Los diferentes mtodos para la produccin de hidrgeno a partir de

biomasa pueden ser clasificadas de la siguiente manera: biomasa a partir de slidos

(pellets de cultivos energticos y residuos de biomasa), fermentacin liquida del

estircol y produccin biolgica del hidrgeno. La biomasa, especialmente de basura

orgnica es rentable y amigable con el medio ambiente

[22]

, en la Tabla 2 se muestra

una lista con los materiales de biomasa usados para la produccin de hidrgeno.

Tabla 2: Materiales de biomasa usada para la produccin de hidrgeno

Especies de biomasa

Cscara de nuez

Cscara de oliva

Residuos de t

Paja de cultivos

Licor negro

Basura slida urbana

Residuos de cereales

Desechos de papel y pulpas

Desechos de plsticos a base de petrleo

Estircol slido y lquido

La pirlisis de biomasa

[34-33]

partir de la gasificacin

biodiesel

[31]

[23]

Procesos de conversin

Gasificacion de vapor

Pirlisis

Pirlisis

Pirlisis

Gasificacin de vapor

Extraccin supercrtica de agua

Extraccin supercrtica de agua

Fermentacin microbiana

Extraccin supercrtica de fluidos

Fermentacin microbiana

es otro de los procesos para la obtencin de hidrgeno a

[29,30]

, gasificacin de vapor

[26,30]

, reformado del vapor de

y por medio de descomposicin enzimtica de azcar

[32]

. Los principales

productos gaseosos de la biomasa son [23]:

Pirlisis de biomasa

H2 + CO2 + CO + gases hidrocarburos

(1)

Reformado cataltico de biomasa

H2 + CO2 + CO

(2)

Gasificacin de biomasa

H2 + CO2 + CO + N2

(3)

Seydy Olvera

7

ANTECEDENTES

Adems de la biomasa, el hidrgeno tambin puede ser producido por diversos

procesos como son los termoqumicos

[34, 35]

, electroqumicos

[36]

, fotoqumicos

[37]

fotocatalticos [38] y fotoelectroqumicos [39].

1.1.2 A partir de de procesos termoqumicos la biomasa

Los procesos termoqumicos para la produccin del hidrgeno involucran reacciones

qumicas que liberan hidrgeno, tal como los hidrocarburos o el agua [40]. La ventaja de

estos procesos es la eficiencia total (trmica del hidrgeno), la cual es alta ( ~ 52%) y

la reduccin en los costos de produccin [41]

1.1.3 A partir del reformado del metano

Hoy en da el hidrgeno es producido casi en su totalidad a partir de combustibles

fsiles por medio del reformado del metano (RVM)

parcial de hidrocarburos (OXP)

[42,43]

, o por medio de la oxidacin

[44]

. El RVM es el proceso ms popular para la

produccin de hidrgeno a partir del gas natural, produciendo casi el 48% del hidrgeno

en el mundo, y actualmente es considerado como el ms comn y barato. Los procesos

de RVM requieren de altas temperaturas las cuales se alcanzan al quemar el gas

natural

[40]

, produciendo un gas rico en hidrgeno del orden del 70-75%, con pequeas

cantidades de CH4 (2-6%), CO (7-10%) y CO2 ( 6-14%) [19].

El RVM se lleva a cabo en tres etapas, primero el metano es reformado catalticamente

a temperaturas y presiones muy elevadas para producir una mezcla de SYNGAS (H 2 y

CO), posteriormente la reaccin cataltica combina el CO con H 2O con el objeto de

obtener como producto el H2, y por ltimo el hidrgeno es purificado por adsorcin. La

que ecuacin representa dicho proceso es [45]:

CH4 + H2O CO + 3H2

(4)

Seydy Olvera

8

ANTECEDENTES

La oxidacin parcial de los hidrocarburos (OXPH) es una reaccin exotrmica que

requiere de la presencia de oxgeno y vapor de agua. El control de la cantidad de

oxgeno y vapor de agua permite que la reaccin se lleve a cabo sin la necesidad de

energa externa [46], de acuerdo con la siguiente reaccin:

2C8H18 + 2 H2O + 9O2 12 CO + 4CO2 + 20 H2

(5)

El hidrgeno tambin puede ser producido por gasificacin del carbn aportando el 18%

del hidrgeno de la produccin mundial. El consumo de energa es de 1.54-1.69 GJcarbn/GJH2

[47]

. El SYNGAS o gas artificial con agua (CO+H2O) puede ser reformado

a partir del carbn para formar hidrgeno. Las concentraciones de hidrgeno y oxigeno

en el carbn se incrementan conforme decrece el nivel de carbn. El vapor de agua

puede ser adicionalmente convertido a hidrgeno, las condiciones de manejo de la

reaccin para producir hidrgeno es:

Carbn

(fuente

de

carbn)

H2O

CO

H2

impurezas

(6)

CO +

H2O H2 + CO2

(7)

1.1.4 A partir de la energa nuclear

Actualmente la energa nuclear trabaja en el desarrollo de nuevos reactores de alta

temperatura para llevar a cabo la hidrlisis de alta temperatura (hidrlisis trmica), la

cual consiste en separar el agua en hidrgeno y oxgeno a temperaturas del orden de

2000 C, temperatura difcil de alcanzar y de manejar. Sin embargo, insertando una

cadena de reacciones intermedias por medio de algunos compuestos como el

borohidruro de sodio o compuestos biolgicos, la temperatura requerida disminuye a

unos 850 C.

Seydy Olvera

9

ANTECEDENTES

1.1.5 A partir de la hidrlisis

La hidrlisis es una reaccin qumica entre agua y otra sustancia, como sales. Que al

ser disueltas en agua, sus iones constituyentes se combinan con los iones hidronio

H3O+ o bien con los iones hidroxilo OH-, o ambos. Dichos iones proceden de la

disociacin del agua, obtenindose oxgeno e hidrgeno gaseoso.

1.1.6 A partir de la electrlisis

Uno de los mtodos prometedores para la obtencin del hidrgeno es la electrolisis, la

cual involucra el uso de electricidad para separar el agua en hidrgeno y oxigeno,

mediante el paso de corriente elctrica. En la actualidad, el 4% del hidrgeno es

generado por medio de la electrlisis, considerado como un proceso rentable para la

obtencin de hidrgeno puro en pequeas cantidades. Sin embargo, la electrlisis

continua siendo costosa a gran escala, debido al costo de la electricidad

[33]

. La

electrlisis a partir de fuentes renovables ofrece un ciclo de produccin de hidrgeno

limpio como se muestra en la Figura 3, representando tambin una potencial fuente de

hidrgeno. En la ltima dcada, la electrlisis basada en las energas solar y elica est

siendo desarrollada en diversos pases como Finlandia, Alemania, Italia, Arabia

Saudita, Espaa y Estados Unidos [33].

Figura 3. Produccin de hidrgeno a partir de fuentes renovables.

[33]

Seydy Olvera

10

ANTECEDENTES

Existen tres tipos de electrolizadores de agua fundamentalmente: el de electrolito

alcalino, el de altas temperaturas y el de electrolito de membrana polimrica (PEM) [48].

Electrolizadores Alcalinos

[48,49,50]

: se consideran una tecnologa bien establecida que

usualmente emplea una solucin acuosa de agua con hidrxido de potasio del 25-30% en peso.

Sin

embargo, tambin se han utilizado otros electrolitos como el NaCl

y el NaOH. Las

reacciones que se llevan a cabo son las siguientes:

nodo

OH-(ac) O2 (g) + 2 H2O (L)

(8a)

Ctodo

2H2O (L) + 2 e- H2(g) + 2 OH-(ac)

(8b)

El electrolito lquido permite transportar iones OH-, su velocidad de respuesta es lenta, debido a

que la presin del gas es baja, por lo que requiere de un sistema de compresin, as como de

un sistema de purificacin. Su eficiencia es del 75 al 90%, y su costo es relativamente bajo,

usualmente operan a temperaturas entre los 343-353 K.

En la Figura 4 se muestra un dispositivo tpico de un electrolizador alcalino. Los materiales

electrocatalticos para los electrodos son muy variables, entre los ms usados se encuentran el

Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt y sus aleaciones

[51]

. Los materiales nobles como el Pt y el Ir,

poseen una alta actividad cataltica, as como una buena resistencia a la corrosin, sin embargo

estos materiales son muy caros, por lo que se ha optado por materiales de bajo costo como el

Fe, Ni y Co para ser usados como ctodos en la electrolisis alcalina [52-58]. Los electrodos de Ni y

de acero recubiertos con Ni son unos de los materiales para electrodo mas utilizado, ya que

poseen una alta resistencia a la corrosin, especialmente a altas temperaturas (por arriba de los

80C), as como tambin en concentraciones altas de electrolito

[59]

. El Ni Raney es un material

poroso con alta actividad cataltica que presenta bajos sobrepotenciales de hidrgeno en

soluciones alcalinas [50,60]

Seydy Olvera

11

ANTECEDENTES

Electrolizador Alcalino

+

4 e-

O2

2H2

OH-

nodo

Electrolito

Ctodo

Diafragma

Figura 4: Electrolizador alcalino

[48]

Los electrolizadores alcalinos son usados en todo el mundo para la produccin de hidrgeno

con un 99.8% de pureza, operan de 1.8 a 2.2 V, con densidades de corriente por debajo de los

0.4 mA cm-2. Presentan una eficiencia entre el 60-80%, la velocidad de produccin de hidrgeno

es de 0.01 y 10 m3 h-1 [61,62].

De alta temperatura: Los primeros electrolizadores de alta temperatura se

desarrollaron en 1970

[63]

. Operan a temperaturas cercanas a los 1000 C y utilizan

electrolitos slidos de cermica (zirconia estabilizada) que son muy buenos conductores

de los iones O2- a temperaturas entre 750-1000 C. Entre los 450-750 C tambin

pueden transportar iones H+[64], la temperatura de operacin depende de la

conductividad inica del electrolito. El vapor generado se mezcla con el hidrgeno y

pasa a travs del compartimiento del ctodo, dando lugar a la siguiente reaccin:

2H2O + 4 e- 2H2 + 2O2-

(9)

Como el electrolito es impermeable al gas hidrgeno, los iones O 2-, migran a travs del

electrolito hacia el nodo, bajo la accin de un campo elctrico en donde se combina

con electrones para formar oxigeno gaseoso mediante la siguiente reaccin:

2O2- 2O2+ 4 e-

(10)

Seydy Olvera

12

ANTECEDENTES

El material de electrodo ms utilizado hoy en dia es el de zirconia estabilizada

[65]

, los

cementos como el NiZrO2 y Pt-ZrO2 son comnmente empleados como ctodos y las

perovskitas conductoras ( LaNiO3 LaMnO3 y LaCoO3) como nodos

[66]

, y los materiales

como el acero ferritico dopado con LaCrO3 son usados como interconectores.

La velocidad de respuesta es lenta y est restringida a altas temperaturas entre los 450-1000

C, y algunas de sus ventajas es que requieren agua de menor pureza, permiten separar

efectivamente el hidrgeno y el oxgeno generados y no son susceptible a la corrosin,

alcanzando una eficiencia del 80 al 90%. Una de sus desventajas es que la temperatura de

operacin limita su aplicacin

[48]

. En la Figura 5 se muestra un electrolizador de alta

temperatura.

Figura 5: Electrolizador de alta temperatura

[67]

Electrolizadores PEM: Inicialmente este tipo de electrolizadores fueron desarrollados junto con

las celdas de combustible tipo PEM

[63-65]

. A mediados del los aos 50, los investigadores de la

corporacin General Electric (GE), desarrollaron una celda de combustible usando un electrolito

de poliestireno sulfatado

[64,65]

, en 1966 Dupont crea una membrana de nafin que fue

desarrollada y utilizada por la NASA, para proyectos espaciales. En 1973 GE desarroll el

electrolizador de agua con electrolito de polmero slido, usando la tecnologa de la membrana

de intercambio protnico, que inicialmente fue utilizada para la generacin de oxgeno en

submarinos nucleares [64].

Seydy Olvera

13

ANTECEDENTES

En los electrolizadores PEM se llevan a cabo reacciones inversas a las que ocurren en una

celda de combustible PEM. Como se puede observar en la Figura 6, el agua se descompone en

oxgeno, protones y electrones en el nodo, debido a la aplicacin de un voltaje de corriente

directa. Los protones pasan a travs del electrolito polimrico, y posteriormente se combinan

con los electrones en el ctodo para formar el hidrgeno. Los electrolizadores tipo PEM y las

celdas de combustible PEM cuentan con una membrana polimrica y electrodos porosos. Los

electrocatalizadores usualmente son de platino, y celdas individuales son apiladas en para

obtener el voltaje deseado.

ELECTROLIZADOR PEM

Membrana de Intercambio Protnico

Electrolito Slido

Oxigeno

nodo

CELDA DE COMBUSTIBLE PEM

Agua

Ctodo

Membrana de Intercambio Protnico

Electrolito Slido

Ctodo

nodo

Hidrgeno

Carga Elctrica

Fuente de alimentacin

Agua

Oxigeno

Figura 6: Representacin esquemtica del electrolizador y celda de combustible PEM

[50]

La estructura de la celda de un electrolizador PEM se muestra en la Figura 7, bsicamente

consta de un electrodo-membrana-electrodo (EME), la membrana polimrica se recubre de

cada lado por capas (usualmente de varias micras de espesor) de materiales catalizadores que

actan como electrodos [71-73].

Entre los materiales usados como electrodos catdicos se encuentran el Pt, Ir, Rh, Ru, as

como sus xidos y aleaciones, generalmente los materiales ms usados como nodos son: Ir,

IrO2, Rh, Pt, Rh-Pt, Pt-Ru [71, 74].

Seydy Olvera

14

ANTECEDENTES

Membrana de polmero slido

Electrodo poroso

Fuente

de energa

Acumulador de energa

Placa bipolar

Figura 7: Celda del electrolizador PEM

[72]

Las reacciones que se llevan cabo son:

nodo

2H2O 4 H+ + 4 e- + O2

(11a)

Ctodo

4 H+ + 4 e- 2 H2

(11b)

Algunas de sus ventajas son que genera altas presiones debido a sus componentes, no es

susceptible a la corrosin y su eficiencia es del 80 al 90% [62, 71,75].

De lo anterior, es evidente que el proceso de electrlisis en celdas de electrlisis tipo PEM para

la produccin de hidrgeno es de gran relevancia, sobre todo para pequeas aplicaciones, por

lo que resulta de vital importancia, con el fin de satisfacer criterios tcnicos, econmicos y

ambientales, lograr producir hidrgeno de manera econmica, y para ello se requiere primero

conocer los mecanismos y la cintica del proceso y posteriormente de desarrollar materiales de

electrodo que presenten actividades electrocatalticas para esta reaccin.

1.2

Proceso de evolucin de hidrgeno, REH

La reaccin de evolucin de hidrgeno es un proceso electroqumico que ha recibido mucha

atencin, debido a la importancia cientfica y tecnolgica, para su aplicacin en las celdas de

Seydy Olvera

15

ANTECEDENTES

[76-83]

combustible

. La importancia de esta reaccin se basa en la cantidad de energa

electroqumica que se puede generar mediante la produccin de hidrgeno. La cintica y el

mecanismo de reaccin dependen tanto del electrolito empleado como del material de electrodo

y de las condiciones de operacin.

El proceso de la reaccin de evolucin de hidrgeno en solucin alcalina se lleva a cabo en tres

etapas

[84-87]

. En la primera ocurre la electrorreduccin del agua con adsorcin de hidrgeno;

reaccin de Volmer.

H20 + M + e-

MHads + OH-

(12a)

H+ + M + e-

MHads

(12b)

La segunda etapa es la desorcin electroqumica del hidrgeno; reaccin de Heyrovsky.

H20 + MHads + e-

H2 + M + OH-

(13a)

H+ + MHads + e-

M + H2

(13b)

La tercera etapa es la desorcin qumica; reaccin de Tafel

2 MHads

H2 + 2M

(14)

donde M representa el metal en la superficie del electrodo y MHads el hidrgeno adsorbido en la

superficie del electrodo

Las velocidades de reaccin de estas etapas se describen como [84,86]

Seydy Olvera

16

ANTECEDENTES

v1

k1 (1

v2

k2 e

v3

k3

)e

k 2 (1

e (1

) e (1

1)

2)

(15)

(16)

)2

k 3 (1

(17)

Donde la velocidad de la reaccin, , est expresada en unidades de flujo (molcm-2s-1), las

constantes de velocidad incluyen las concentraciones de OH- y H2O,

es el sobrepotencial y

es el factor de simetra,

= (F/RT), donde F es la constante de Faraday, R es la constante de los

gases ideales y T es la temperatura.

Para el mecanismo de Volmer- Heyrovsky y asumiendo que

= , donde

son los

factores de simetra de las ecuaciones 12a y 13a, se obtiene la siguiente relacin entre la

densidad de corriente ( j ) y el sobrepotencial ( )88:

2 Fk1 k 2 e f (1 e 2 f )

(k1 k 2 ) (k 1 k 2 )e f

Donde k 1 y k

(18)

son las constantes de velocidad, f =F/RT. A sobrepotenciales altos, la ecuacin

se expresa por:

2F

k1 k 2

e

k1 k 2

(19)

Las ecuaciones generales para el proceso de evolucin de hidrgeno en medio cido

[89]

(se

lleva a cabo por el mecanismo de Volmer-Heyrovsky) y neutro:

H3O+ + M + e M + Had + H2O

H3O+ + M - Had + e M + H2O + H2

Volmer

(medio cido)

Heyrovsky (medio cido)

(20a)

(20b)

Seydy Olvera

17

ANTECEDENTES

Me + 2H2O Me2+ + H2 + 2OH

(medio neutro)

(21)

De acuerdo a lo anterior el mecanismo de reaccin depende del pH del medio pero tambin del tipo de

material electrocataltico utilizado como electrodo.

1.2.1

Electrocatalizadores utilizados para REH

La eficiencia del proceso electrocataltico depende del tipo de material utilizado como electrodo

de trabajo considerando tambin que la actividad electrocataltica ms alta para las reacciones

de evolucin de hidrgeno y oxgeno la presentan el platino y el paladio

[76, 97]

que son los

catalizadores ms activos que existen para esta reaccin. El Pt tambin es un eficiente

electrocatalizador para otras reacciones de inters como la oxidacin del metanol y del etanol.

Sin embargo, son metales muy caros, en especial el platino, por lo que existe una gran limitante

econmica en el uso de estos metales.

La reaccin de evolucin de hidrgeno (REH) ha sido estudiada en diferentes medios utilizando

como electrodo al Pt

[87]

[76]

, Pt-Al

[90]

, Ni

y sus aleaciones con Al

[91]

y Mo

velocidad de reaccin es funcin de las propiedades del substrato

[92-96]

, entre otros pero la

[97]

. Actualmente se han

desarrollado un gran nmero de materiales con el propsito de poder sustituir al platino. En este

sentido, diversos materiales nanoestructurados han mostrado tener buenas propiedades

electrocatalticas y en ocasiones acercarse al comportamiento electrocataltico que presenta el

Pt. Por ejemplo, Brown y col.

[98]

obtuvieron aleaciones Ni-V, Co-Mo, Ni-W, Ni-Mo, Fe-Mo, Ni-Zn,

Ni-Co, Ni-W, Ni-Fe y Ni-Cr por electrodepositacin con excelente desempeo para la REH en

medios bsicos. En la Tabla 3 se muestran algunos electrocatalizadores que se han usada para

la REH.

Seydy Olvera

18

ANTECEDENTES

Tabla 3: Electrocatalizadores para la REH en diferentes medios electrolticos

Aleaciones

Ag

Co

Cr

Cu

Fe

Hf

Ir

Mn

Mo

Nb

Ni

Pd

Pt

Ru

Medio

Referencia

109

109-111

109

112, 109, 111

109, 113,111

114

110

109

111

114, 111

115-118, 110-111

114, 109-111

119, 120, 109, 111

110

KOH

Aleaciones

Ti

V

W

Zr

Ni

Hg

Cr

Pt

Fe

Pd

Pt

Fe

Ru

Ti

Medio

KOH

NaCl

HCl

El aluminio y sus aleaciones son otra fuente promisoria de hidrgeno

Referencia

121, 114, 109

109, 111

111

114, 109, 111

122

51

51

51

51

123

123

123

123

124

[76,99-108]

. El Al presenta

una elevada densidad de carga, ya que 1 g de Al produce 1.245 x 10-3 m3 de hidrgeno, valor

muy cercano al mximo terico (95%), por lo que se considera que el Al y sus aleaciones, son

aplicables para la produccin de hidrgeno, y hay una fuerte tendencia a utilizarlos dado que

adems de ser efectivos, son amigables con el medio ambiente y son seguros, tanto para

producir hidrgeno como para almacenarlo.

1.3

El uso del aluminio y sus aleaciones en la produccin de hidrgeno.

Debido a que durante el proceso de corrosin del aluminio en algunos medios se produce

hidrgeno, muchos investigadores han enfocado sus estudios al uso del aluminio para la

produccin de hidrgeno

[125]

. Dado que el Al es un metal muy electronegativo, es susceptible a

3+

corroerse formando Al , pero a diferencia de otros metales, la corrosin del Al no puede

predecirse usando el modelo del potencial mixto propuesto por Wagner-Traud

[125]

debido a la

existencia de un efecto de diferencia negativo (NDE, de sus siglas en ingls), que provoca que

la velocidad de evolucin de hidrgeno se incremente con el incremento en la polarizacin

andica

[126]

. El mecanismo atrs del fenmeno NDE no ha sido totalmente entendido. Sin

embargo, en la prctica, el aluminio y sus aleaciones generalmente estn protegidos contra la

corrosin por una capa densa de xido de aluminio que se forma sobre su superficie debido a

Seydy Olvera

19

ANTECEDENTES

su fuerte afinidad por el oxgeno, lo cual desplaza en direccin positiva el potencial de corrosin

del aluminio, en alrededor de 1 V. Justamente se reconoce, que los materiales basados en el

aluminio presentan una buena resistencia a la corrosin. Esta resistencia puede ser una gran

ventaja para el uso del Al como material de construccin; sin embargo, esta resistencia a la

corrosin es el mayor obstculo para su desempeo como generador de hidrgeno. Su

capacidad energtica es de 2980 Ahkg-1, lo que lo hace atractivo como material andico activo

en fuentes de poder qumicas o como nodos de sacrificio en la proteccin catdica del acero

en agua de mar. Sin embargo, el aluminio puro es prcticamente imposible de usar, excepto en

medios alcalinos, debido a la capa de xido de que se recubre, lo que lo hace no atractivo como

material energtico.

Algunas aleaciones de aluminio resultan adecuadas para alimentar hidrgeno directamente a

un vehculo. Un automvil elctrico provisto de una celda de combustible requiere para recorrer

400 km del orden de 4 kg de hidrgeno

[128]

, que pueden ser producidos con 36 kg de Al a

travs de su reaccin con el agua, considerando un rendimiento de conversin del 100%. Este

sistema de alimentacin ocupa un volumen menor a 50 L y con un costo de alrededor de 86

dlares, considerando el precio de 2.4 dlares por Kg de Al primario

[129]

. Contrariamente, para

alimentar este auto se requiere para almacenar el hidrgeno un tanque de 250 L, operado a 200

bars, con un costo de 1800 dlares,

[128, 130]

. Por otro lado, tambin se ha considerado adecuado

el uso de una fuente de hidrgeno basada en el aluminio, no solo para alimentar un auto, sino

tambin para alimentar laptops [100].

Una ventaja adicional es que el aluminio utilizado como electrodo en bateras requiere de Al de

alta pureza de manera tal de producir un voltaje de celda elevado, adems est sujeto a

corrosin, por lo que se requiere para esta aplicacin de Al de alta pureza o dopado

especialmente, en contraste, para la produccin de hidrgeno, no hay ninguna restriccin sobre

los materiales de aluminio utilizados y se prefieren materiales erosionables. Chatarra de

aluminio delgada o adulterada que no es adecuada para el reciclado del aluminio, si puede ser

utilizado para la produccin de hidrgeno. El costo de produccin de hidrgeno basada en

aluminio es potencialmente bajo. El Al y sus aleaciones han sido utilizados para la produccin

Seydy Olvera

20

ANTECEDENTES

de hidrgeno mediante procesos de electrlisis tanto en medios alcalinos como en medios

neutros e hidrlisis.

1.3.1

Reaccin aluminio-agua asistida por lcalis.

Los iones hidroxilo en soluciones fuertemente alcalinas destruyen la capa protectora de xido

de aluminio formada sobre la superficie del Al y sus aleaciones formando el in AlO2-. Por lo que

el Al y sus aleaciones se disuelven rpidamente en ambientes alcalinos an a temperatura

ambiente, con la consecuente produccin de hidrgeno. Entre los diferentes lcalis, el hidrxido

de sodio es el que comnmente se emplea y se llevan a cabo las siguientes reacciones

[127, 131,

132]

2Al + 6H2O + 2NaOH 2NaAl(OH)4 + 3 H2

(22)

NaAl(OH)4 NaOH + Al(OH)3

(23)

2Al + 6H2O 2Al(OH)3 + 3H2

(24)

Aunque el NaOH se consume en la reaccin 1, es regenerado en la etapa 2, por lo que

esencialmente solo se consume agua durante el proceso global, siempre y cuando el proceso

se controle adecuadamente. Sumando las etapas 1 y 2 resulta la etapa global 3. En base a esta

reaccin numerosos dispositivos han sido desarrollados

[133-141]

. Sin embargo, la produccin de

hidrgeno basada en esta reaccin tiene la desventaja de que el NaOH es muy corrosivo por lo

que su uso para producir hidrgeno en dispositivos mviles no es adecuado [138].

Otros hidrxidos han sido tambin utilizados para producir hidrgeno

[132,142]

. La solucin de

KOH tiene un efecto sinrgico sobre el desempeo de la evolucin de hidrgeno a temperaturas

altas [132]. Desafortunadamente, hay consumo de KOH debido a su reaccin con el CO 2 del aire,

decreciendo con el tiempo la velocidad de reaccin

[132]

. En un estudio reciente se compar el

Seydy Olvera

21

ANTECEDENTES

desempeo en la generacin de hidrgeno con tres diferentes hidrxidos: NaOH, KOH y

Ca(OH)2 y un consumo ms rpido del Al se presenta en el NaOH.

Tambin se ha estudiado la combinacin de borohidruro de sodio con aluminio en soluciones

alcalinas y se puso de manifiesto que se mejora tanto la produccin de hidrgeno como el

rendimiento

[143]

. Esto es debido al incremento en el pH debido a la hidrlisis del NaBH4 y al

efecto cataltico de algunas aleaciones de aluminio en la hidrlisis del NaBH4. Sin embargo, el

borohidruro de sodio es muy costoso, lo que hace poco rentable el proceso. En la Tabla 4 se

muestra de manera resumida, las aleaciones de aluminio que se han estudiado, as como el

medio electroltico utilizado para investigar el uso de las aleaciones base Al para la produccin

de hidrogeno.

Tabla 4: Investigacin de la produccin de hidrgeno va la reaccin de aluminio (o sus aleaciones) en

soluciones alcalinas

Metal/aleacin

Solucin alcalina

Tratamiento

Al (lata)

NaOH (6.0 M)

Remover la pintura y el

( C)

23 3

Al (99% pureza)

NaOH (5 M)

recubrimiento plastico

-

(polvos

Al (99.8%, 99.99%

NaOH (10 M, 1 M,

pureza); Al12%Si

Al (polvos)

0.1 M)

KOH (0.15 M)

Al (99.9% pureza)

(polvos)

Al (99.7% pureza)

(papel/polvos)

NiAl aleacion

Mxima conversin de la

Referencias

de hidrgeno

12,5 ml min-1 g-1

produccin de hidrgeno

-

[144]

18,2-602

[127]

Atomizacion

25

> 500 ml min-1 con 0,2g

100%

[131]

17-80

260 ml min-1

[132]

NaOH (1.0 M, 5.0 M)

T ambiente

[141]

NaOH (0.0030.1N)

30-80

NaOH

Enfriamiento rapido

20-60

Adicion de NaBH4

(0.23100.6931 M)

NaOH, KOH,

Ca(OH)2

diferente composicion

(polvos, barra,

papel, tubo, lamina,

hojuelas)

Al, Al/Si,

Al/Co,

NaOH, KOH,

(polvos)

Al aleacion con

Al/Mg (polvos,

hojuelas)

[125]

Ca(OH)2

Temperatura Maxima velocidad de generacin

Para papel Al, 40 ml s-1 cm-2 Para papel Al, 0,6 m/1mm

Para Al polvo, 6,3 ml s-1 g-1 de Al

-

[145]

25-75

216 ml min-1 g-1 para la aleacion

Al 88/Si 12

76% para Al 88/Si 12

[142]

75

190 ml min-1 g-1 para Al/Si +

NaBH4 combinando Ca(OH)2

94% para Al/Sin + NaBH4

[143]

saturado

saturado

[146]

combinando Ca(OH)2

Seydy Olvera

22

ANTECEDENTES

1.3.2

Reacciones Al-agua en condiciones neutras

El aluminio puede reaccionar directamente con el agua sin ayuda de alcalinizadores por

medio de la reaccin 25.

2Al + 6 H2O 2 Al (OH)3 + 3 H2

(25)

En comparacin con las reacciones asistidas por alcalinizadores, este mtodo es

mucho ms seguro, pero la pasivasin de la superficie del metal en agua, se produce

con mayor facilidad, disminuyendo la actividad del metal.

La liberacin de hidrgeno se mejora incrementando el rea superficial expuesta lo cual se

logra a travs de cortar, perforar o triturar al aluminio y sus aleaciones en el agua, con lo que se

mantiene expuesta una superficie renovada libre del aluminio

[147]

. El mayor volumen de

hidrgeno generado se logr en los casos en los que el aluminio o sus aleaciones

fueron molidos. Sin embargo, la reaccin se detuvo inmediatamente despus de parar

la molienda, debido a la rpida pasivasin de la superficie del metal

[147]

. Al

incrementarse el rea superficial expuesta se facilita la continua generacin de

hidrgeno, [148, 149].

Una de las tcnicas mas favorables para obtener polvos metlicos finos es la molienda

mecnica de alta energa, la cual consiste en provocar coaliciones bolas/polvo para

fracturar-refracturar-soldar los polvos metlicos, adems de evitar la prdida por

vaporizacin de metales de bajo punto de fusin durante el proceso de aleacin

[150]

. La

reduccin de tamao inducida por la molienda mecnica depende de las propiedades

mecnicas del metal

[151,152]

. El tiempo de molienda necesita ser controlado

adecuadamente ya que la molienda prolongada causa un decremento en el rea

superficial de los polvos y la oxidacin de estos, provocando un incremento de la

resistencia a la corrosin de los metales, y por lo tanto, inhiben la reaccin del metal

con el agua

[150-154]

. Adicionalmente a estos efectos sobre el tamao de la partcula, la

Seydy Olvera

23

ANTECEDENTES

molienda mecnica induce corrosin por picadura al crear numerosos defectos sobre la

superficie del metal [150-154].

Por otra parte el aluminio tambin puede ser activado qumicamente, mejorando

sustancialmente su eficiencia hacia la REH, debido a la modificacin de la composicin

de las aleaciones de aluminio. Hasta ahora los trabajos ms importantes se han

realizado sobre la activacin qumica de nodos de aleaciones de aluminio, que son

ampliamente utilizados en pilas y proteccin por sacrificio [155-160].

Los mecanismos propuestos para la activacin del aluminio con diferentes elementos

aleantes incluyen los procesos de disolucin-depsito de metales y la formacin de

defectos puntuales. La teora de disolucin-depsito de metales fue propuesta

inicialmente por Reboul et al

[161]

, quienes sealan que elementos aleantes, catdicos

con respecto al aluminio, como el Zn, Sn, In y Hg presentes en el electrolito debido a la

disolucin del nodo, pudieran ser depositados en el ctodo de aluminio. Este proceso

de depsito pudiera separar localmente la pelcula de xido que cubre la superficie del

Al y provocar el desplazamiento del potencial en direccin ms activa. En cuanto a la

formacin de defectos puntuales, se ha atribuido a un proceso de defilmacin localizada

debido a la retencin y aglomeracin de especies metlicas mviles sobre la superficie

de la aleacin [162].

Para las aleaciones de aluminio utilizadas en la produccin de hidrgeno los efectos de

activacin por algunos elementos con bajo punto de fusin incluyendo al Zn, Ga y Bi

han sido estudiados

[150, 102]

. Fan et al [150] llev a cabo una evaluacin de la actividad de

aleaciones de Al con diferentes elementos incluyendo el Zn, Ca, Ga, Bi y Mg, en la

reaccin de hidrlisis para la obtencin de H2 y obtuvieron la composicin ptima para

la generacin de hidrgeno de 600 mlmin-1, con una conversin igual a la terica

[150]

Se ha encontrado que compositos Al-sal tambin presenta una alta actividad para la

reaccin de hidrlisis, debido a la disminucin en el tamao de partcula, mediante la

Seydy Olvera

24

ANTECEDENTES

adicin controlada de aditivos durante la fabricacin, as como por el incremento en la

temperatura inducido por la disolucin exotrmica de las sales [100, 163-165]

En la tabla 5 se muestra una comparacin de los estudios que se han realizado con el

aluminio y sus aleaciones en agua

Tabla 5: Estudios recientes de la produccin de hidrgeno de la reaccin de aluminio (o sus aleaciones)

con agua en condiciones neutrales

Metal/aleacin

Tratamiento

Temperatura

Mxima velocidad de generacin de hidrgeno Mxima

( C)

Aleaciones de Al en diferentes

Fundicin

composiciones

82

Corte en humedo/ Molienda/

25, 85

Perforacion

Al, Al/SiC (block)

Aleaciones de Al en diferentes

Molienda mecanica

composiciones (polvos)

T. ambiente

[109]

conversin

de

la Referencias

produccin de hidrgeno

1000 ml g-1 en ~ 0.5h para la aleacin Al-80

100%

wt % Ga-5.3 wt% In-2.0 wt % Zn-7.3 wt%

[102]

[147]

100%

[150]

600 ml min-1

-1

Al-Bi-Hidruros,

sales (polvos)

Al-Bi-solido

Molienda mecanica

T. ambiente

1050 ml g en 5 min de hidrolisis para 5 h de 93.4% para 5h de molienda Al-10

molienda de Al-10 wt % Bi-10 wt % MgH2 y wt % Bi-10 wt % MgH2 y Al-10 wt

% Bi-10 wt % MgCl2

Al-10 wt % Bi-10 wt % MgCl2

[165]

De lo anterior, es evidente que el problema en el uso del Al y sus aleaciones como

fuentes de hidrgeno, es que son altamente inertes al agua. Diversos mtodos se han

desarrollado para su activacin ya sea mecnica o qumicamente y se ha establecido

que las aleaciones de aluminio con ciertos metales, tales como el galio, estao, renio,

indio, plomo, bismuto, magnesio, o calcio, presentan una alta reactividad en los

procesos de hidrlisis del agua. Sin embargo, a nuestro conocimiento, las

composiciones de estas aleaciones de Al para generar hidrgeno mediante electrlisis

de manera eficiente han sido poco estudiadas. Por lo que el objetivo del presente

trabajo fue el de establecer el efecto de incrementar el rea superficial del material y del

contenido de los elementos aleantes de bajo punto de fusin en la reactivacin del

material, y por ende en la actividad electrocataltica para la reaccin de evolucin de

hidrgeno, Para ello se sintetizaron por molienda mecnica reactiva materiales del tipo

Al-X (X = Sn, In), con diferentes contenidos de Sn e In (0.04, 0.4 y 1% en peso) y a

diferentes tiempos de molienda (0, 5, 10 y 20 h). La actividad electrocataltica en medio

Seydy Olvera

25

ANTECEDENTES

neutro para la REH de estos electrocatalizadores se evalu mediante las tcnicas

electroqumicas

de

Polarizacin

Cclica

(PC),

Cronoamperometra

(CA)

Espectroscopa de Impedancia Electroqumica (EIE), y se compararon con la

electroactividad que presentan los materiales Al-Sn sintetizados por fusin. Se explor

tambin una ruta alterna para obtener mejores electrocatalizadores, y fue la de

adicionarles una pequea cantidad de Pt (0.04% en peso) dado que este elemento es el

mejor electrocatalizador para la REH.

Metas:

Establecer las condiciones ptimas de sntesis por AM de los electrocatalizadores.

Establecer su estructura y composicin por MEB, DRX

Establecer la cintica y mecanismos de la reaccin de evolucin de hidrgeno por

polarizacin lineal y espectroscopia de impedancia electroqumica.

Correlacionar las condiciones de sntesis, estructura y composicin con la cintica y los

mecanismos de reaccin.

Comparar su actividad electrocataltica con respecto a la de los materiales sintetizados

por fusin.

Seydy Olvera

26

DESARROLLO EXPERIMENTAL

1.

DESARROLLO EXPERIMENTAL

En este captulo se detallan los procesos mediante los cuales se prepararon, caracterizaron y

evaluaron los electrocatalizadores Al-Sn Al-Sn-Pt, Al-In, y Al-In-Pt, en la reaccin de evolucin

de hidrgeno.

La sntesis se llev a cabo mediante la tcnica de molienda mecnica; para la caracterizacin

estructural y morfolgica se emplearon las tcnicas de Difraccin de Rayos X (DRX) y

Microscopa Electrnica de Barrido (MEB) y EDS, y para evaluar su actividad electrocataltica se

emplearon las tcnicas de polarizacin cclica (PC) y cronoamperometra (CA)

2.1

Sntesis de los materiales

La sntesis se llev a cabo empleando polvos de Al (Qumica Meyer) con una pureza del 99.3 %

y con un tamao promedio de partcula entre 0.5 - 2 m; In (Aldrich) con una pureza del 99.9 %

y un tamao promedio de partcula < 10 m; Sn (Aldrich) con una pureza del 99.8 % y con un

tamao promedio de partcula < 45 m, Pt (Aldrich) con una pureza del 99.9 % y con un tamao

promedio de partcula de 0.5-1.2 m; y NaCl (Fermont) con una pureza del 99.8%.

Para llevar a cabo la sntesis de los polvos, se mezclaron los polvos en la relacin en % en

peso que se seala en la Tabla 6, y se colocaron en un contenedor de acero grado herramienta

con tapa de aluminio y bolas de zirconia (para evitar la contaminacin por hierro), con una

relacin bolas/polvos de 4/1. Los contenedores se llenaron a un volumen aproximado del 50 %

para permitir el libre movimiento de las bolas y los polvos. El contenedor se llev a una caja de

guantes y se le agreg 1 ml de metanol como agente de control del proceso (PCA) y se cerr

bajo una atmsfera de argn.

Seydy Olvera

27

DESARROLLO EXPERIMENTAL

Tabla 6 : Composicin de los polvos en % en peso

Al

99

99.6

99.96

99.92

Sn o In

1

0.4

0.04

0.04

Pt

0

0

0

0.04

Posteriormente, el contenedor se coloc en el molino de alta energa (Spex 8000) para llevar a

cabo la molienda (Figura 8) a 1200 rpm. Los tiempos de molienda empleados fueron de 0, 5, 10

y 20h. Al finalizar la molienda, se extrajeron los polvos y se guardaron al vacio

Figura 8: (a) Molino Spex 8000

2.2

Caracterizacin estructural

2.2.1

Difraccin de rayos X

Los polvos sintetizados fueron caracterizados por medio de Difraccin de rayos X, empleando

un difractmetro D8, marca Broker AXS (Advanced X-Ray solutions), provisto de un

monocromador de cuarzo, y con una radiacin Cu K, una longitud de onda

= 1.54056 ,

operando a 35 kV y 30 mA, en un intervalo de 20 a 80 en 2 , con una velocidad de 2min-1.

Seydy Olvera

28

DESARROLLO EXPERIMENTAL

Para estimar el tamao de partcula de los materiales sintetizados se emple la ecuacin de

Scherrer considerando el ensanchamiento y reflexin de los picos difractados

0.9

B cos

[166]

(26)

donde D es el tamao promedio de las partculas en , es la longitud de onda de los rayos X

(1.540546 ), B es el ensanchamiento de la mitad del alto del pico expresado en radianes y

es la posicin angular del pico.

2.2.2

Microscopia electrnica de barrido

Por la tcnica de microscopa electrnica de barrido se determin la morfologa de las muestras

preparadas y la composicin qumica elemental (microanlisis). Para efectuar esta

caracterizacin se utiliz un MEB modelo JEOL JSM-6300, equipado con un espectrmetro de

energa dispersa, EDS (Energy Dispersive Spectrometer). Para su observacin, los polvos se

montaron en portamuestras cilndricos metlicos sobre cinta de grafito, eliminando los polvos

excedentes.

2.3

Caracterizacin Electroqumica

2.3.1

Preparacin de Electrodos

Los

electrodos

de

trabajo

fueron

preparados

mezclando

manualmente

0.1

del

electrocatalizador con 0.9 g de grafito en polvo, hasta obtener una mezcla homognea.

Posteriormente se le agreg a la mezcla 0.6 ml de aceite de silicn como aglomerante, y se

homogeneiz con ayuda de una esptula hasta obtener una pasta la cual se introdujo en un

tubo de plstico con un rea superficial de 0.0981 cm2. Para lograr el contacto elctrico se

utiliz una barra de cobre pulida (para eliminar el xido de la superficie). En la Figura 9 se

muestra el electrodo.

Seydy Olvera

29

DESARROLLO EXPERIMENTAL

Figura 9: Electrodo de trabajo

2.3.2

Montaje electroqumico

Los estudios electroqumicos se realizaron en una celda de vidrio Pyrex con doble pared. La

celda fue provista de tres electrodos, un electrodo de trabajo preparado como se describi

anteriormente, un electrodo de referencia, electrodo de calomel saturado (ECS) Hg / Hg 2Cl2 /

KCl, cuyo potencial es de 0.2415 V/ENH y que fue colocado dentro de un capilar de Luggin, y

como electrodo auxiliar o contraelectrodo, se emple una barra de grafito. Todos los potenciales

estn referidos al ECS. Como electrolito se utiliz una solucin de NaCl 2 M, preparada con

agua desionizada. Previo a los experimentos electroqumicos la solucin electroltica fue

desoxigenada con nitrgeno de ultra alta pureza (INFRA). En la figura 10 se muestra el montaje

de la celda. La temperatura se control a 25 C por medio de un bao con termostato y un

sistema de recirculacin.

Seydy Olvera

30

DESARROLLO EXPERIMENTAL

Figura 10 Montaje de la celda electroqumica.

El equipo empleado fue un potenciostato-galvanostato PAR modelo 263 A, conectado a una PC

para el control y adquisicin de datos mediante el software ECHEM y ECORR.

2.3.3

Tcnicas electroqumica

La caracterizacin electroqumica se inici midiendo el potencial a circuito abierto (Ei=0) de cada

material sintetizado hasta que el valor del potencial se estabilizara. Una vez estabilizado se

llev a cabo la polarizacin cclica, iniciando el barrido de potencial a partir del Ei=0 en direccin

catdica, hasta alcanzar un potencial de -2 V/ECS, intervalo en el cual se lleva a cabo la

reactivacin del Al y la reaccin de evolucin de hidrgeno. Posteriormente, se invirti el barrido

hasta alcanzar nuevamente el Ei=0. La velocidad de barrido de potencial, v fue de 5 mVs-1.

El estudio cronoamperomtrico se llev a cabo aplicando pulsos de potencial en el intervalo

entre -1.20 a -2 V/ECS, con un tiempo de duracin del pulso de 1s. De la integracin del rea

bajo la curva del transitorio de corriente obtenido se determin la carga catdica involucrada en

el proceso de evolucin de hidrgeno.

Seydy Olvera

31

DISCUSION DE RESLTADOS

1.

DISCUSION DE RESULTADOS

Mediante molienda mecnica se llev a cabo la sntesis de electrocatalizadores para la reaccin

de evolucin de hidrgeno, los cuales fueron caracterizados mediante las tcnicas de DRX,

MEB y TEM y su actividad electrocataltica para la REH se determin mediante las tcnicas de

Polarizacin Cclica y Cronoamperometra.

3.1

Sntesis de los electrocatalizadores Al-X y Al-X-Pt

Los eleactrocatalizadores Al-X y Al-X-Pt fueron sintetizados por molienda mecnica reactiva

utilizando un molino SPEX 8000, bajo las condiciones de sntesis sealadas en la parte

experimental. Se obtuvieron electrocatalizadores Al-Sn, Al-Sn-Pt, Al-In y Al-In-Pt a diferentes

tiempos de molienda: 0, 5, 10 y 20h, con diferentes contenidos de Sn e In: 1, 0.4 y 0.04% en

peso y 0.04% en peso de Pt.

3.2

Caracterizacin por DRX

3.2.1

DRX a diferentes tiempos de molienda

Para analizar los patrones de difraccin en base a su posicin angular, altura mxima y el

ancho del pico (FWHM) de los materiales sintetizados se utilizaron las cartas JCPDF, Al

(Cbico) 040787, Sn (Tetragonal) 040673 e In (Tetragonal) 050642. Los difractogramas que se

muestra en las Figuras 11a y 12a corresponden a los sistemas Al-Sn0.4% y Al-In0.4%,

respectivamente, para tiempos de molienda de 0, 5, 10 y 20h. Las Figuras 11b y 12b

corresponden a una ampliacin de las figuras 11a y 12a.

Seydy Olvera

32

DISCUSION DE RESLTADOS

Al

Al

(111)

(111)

(200)

(200)

(220)

(311)

(331) (420)

(222)

Al 0h

Sn 0h

Intensidad (u.a)

Intensidad (u.a)

Al 0h

Al-Sn 0h

Al-Sn 0h

Al-Sn 5h

Al-Sn 5h

Al-Sn 10h

Al-Sn 10h

Al-Sn 20h

Al-Sn 20h

20

40

60

2q

80

100

120

36

38

40

2q

42

44

46

Figura11: Patrones de difraccin para el sistema Al-Sn0.4%

Al

Al

(111)

(111)

(200)

(200)

(220)

(311)

(331) (420)

(222)

Al 0h

In 0h

Intensidad (u.a)

Intensidad (u.a)

Al 0h

Al-In 0h

Al-In 5h

Al-In 0h

Al-In 5h

Al-In 10h

Al-In 10h

Al-In 20h

Al-In 20h

20

40

60

2q

80

100

120

36

38

40

2q

42

44

46

Figura12: Patrones de difraccin para el sistema Al-In0.4%

Los patrones de difraccin de los materiales sintetizados solo presentan los picos

correspondientes al Al los cuales difractan prcticamente en la misma posicin angular que el

metal puro, lo cual indica que no existe formacin de nuevas fases, intermetlicos o aleaciones,

obtenindose as, materiales bimetlicos formados con las fases cristalinas iniciales, pero con

un tamao de cristalita menor, segn se muestra en la Tabla 7, reflejado por un ligero

ensanchamiento de los picos. La determinacin del tamao de la cristalita se llev a cabo por el

mtodo de Scherrer 166, utilizando la ecuacin 1, descrita con anterioridad en el Captulo 2. Es

Seydy Olvera

33

DISCUSION DE RESLTADOS

importante notar que el tamao de la cristalina no disminuye significativamente despus de 5h

de molienda por lo que se procedi a llevar a cabo la sntesis de los electrocatalizadores Al-X

con diferentes composiciones: 1. 0.4 y 0.04% en peso de Sn o In a 5h de molienda.

Tabla 7: Tamao promedio de cristalina para los bimetlicos a diferentes tiempos de molienda

Tamao de cristalita promedio (nm)

Material

3.2.2

Sn

In

Al-X0.4% 0 h

550.3

604.6

Al-X0.4% 5 h

23.71

23.71

Al-X0.4% 10 h

25.43

26.57

Al-X0.4% 20 h

22.29

21.62

DRX de los materiales a diferentes concentraciones de Sn e In a 5h de molienda

Una vez obtenido el tiempo ptimo de molienda para los sistemas sintetizados, se procedi a

analizar el efecto del contenido de Sn e In en la matriz de aluminio, los resultados se muestran

en la Figura 13 a y b. Para el caso del bimetlico que contiene indio, es evidente que su

presencia modifica la celda cristalina del aluminio, observndose un ligero movimiento de los

picos en la posicin 2. Sin embargo, para el caso del bimetlico que contiene estao, el

movimiento de los picos es menos evidente, pero tambin se modifica la red del aluminio.

Ambos sistemas son cristalinos y debido a las pequeas cantidades adicionadas de Sn e In, fue

imposible detectarlas por medio de esta tcnica y solo se observa la fase de Al.

Una vez detectada la fase se procedi a determinar el tamao de cristalita por el mtodo de

Scherrer166, ecuacin 1, obtenindose valores de tamao de cristalita promedio de 23 nm, los

resultados se muestran en la Tabla 8. Es evidente que el tamao de partcula se incrementa

ligeramente con el decremento en el contenido de Sn e In.

Seydy Olvera

34

DISCUSION DE RESLTADOS

Al

(111)

Al

(111)

Intensidad (u.a.)

Intensidad (u.a.)

(200)

(220)

(311)

(222)

(331) (420)

40

60

80

2q

100

Intensidad (u.a.)

Al

Al-Sn0.04%

Al-Sn0.4%

Al-Sn1%

120

36

Al

(111)

38

40

2q

42

44

46

Al

(111)

(200)

(220)

(311)

(331) (420)

(222)

20

Intensidad (u.a.)

20

Al

Al-Sn0.04%

Al-Sn0.4%

Al-Sn1%

(200)

40

60

80

100

(200)

Al

Al-In0.04%

Al-In0.4%

Al-In1%

Al

Al-In0.04%

Al-In0.4%

Al-In1%

120

36

2q

38

40

42

44

46

2q

Figura 13: Patrones de difraccin para el sistema Al-X (X=Sn o In) variando concentracin de X a 5 h de

molienda.

Tabla 8: Tamao promedio de cristalina para los bimetlicos a 5h de molienda variando concentracin de

de Sn In

Tamao de cristalita

promedio (nm)

Material

Sn

In

Al-X1%

21.29

23.71

Al-X0.4%

23.71

23.00

Al-X0.04%

24.14

24.57

Seydy Olvera

35

DISCUSION DE RESLTADOS

3.3

Caracterizacin por MEB de los materiales a diferentes concentraciones de Sn e

In a 5h de molienda

La caracterizacin morfolgica se llev a cabo en un microscopio electrnico de barrido modelo

JEOL JSM-6300. Para su anlisis los polvos se montaron sobre un portamuestras utilizando

como contacto cinta de grafito. La microestructura, as como el microanlisis de los materiales

Al-Sn, se muestran en la Figura 14 para 5h de molienda, a 6000 X aumentos. Se observa la

presencia de partculas aglomeradas con un tamao entre 1 y 6m y con morfologa irregular.

Al-Sn 0.4%

Al-Sn 1%

Al-Sn

0.04%

Figura 14: Micrografas y EDS del sistema Al-Sn a 5h de molienda.

El anlisis de los espectros EDS indican la presencia del pico caracterstico del Al, en una

escala de energa de 1.49keV, tambin se encuentra presente el oxgeno, aunque la cantidad

es mnima comparada con la del aluminio. Para el caso de los materiales Al-In, en la Figura 15

se presentan las micrografas obtenidas con un aumento de 8000 X, en donde se observan de

igual manera, partculas aglomeradas con un tamao entre 2 y 5m, presentando una

morfologa irregular. Los espectros EDS igualmente presentan el pico caracterstico del Al. Para

ambos tipos de materiales no fue posible determinar la presencia de indio ni de estao.

Seydy Olvera

36

DISCUSION DE RESLTADOS

5 m

5 m

Al-In 1%

Al-In 0.4%

5 m

5 m

5 m

Al-In 0.04%

5 m

5 m

5 m

Figura 15: Micrografas y EDS del sistema Al-In a 5 h de molienda.

3.4

Caracterizacin Electroqumica

5 m

5 m

5 m

Con el fin de determinar la actividad electrocataltica de los materiales sintetizados y

caracterizados microestructuralmente se realizaron estudios electroqumicos utilizando las

tcnicas de Polarizacin cclica, Cronoamperometra y Espectroscopia de impedancia