Professional Documents

Culture Documents

Instrucción A La Programación S7 1200

Uploaded by

Pablo YambayOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Instrucción A La Programación S7 1200

Uploaded by

Pablo YambayCopyright:

Available Formats

Autmatas Programables.

Gua 2

Facultad: Ingeniera

Escuela: Electrnica

Asignatura: Autmatas Programables

Lugar de ejecucin: Instrumentacin y Control

(Edificio 3, 2da planta)

Tema: Introduccin a la programacin de PLC S7-1200

Objetivo General

Utilizar el software STEP 7 (TIA PORTAL) para introducir un programa de ejemplo

para el PLC S7-1200 de Siemens.

Objetivos Especficos

Introducir, guardar, y ejecutar un programa para PLC S7-1200 por medio del programa

STEP7 (TIA PORTAL).

Identificar las instrucciones de programa en las distintas formas de representacin

(KOP y FUP) de un programa para el PLC S7-1200.

Material y Equipo

1 Computadora con tarjeta de red ethernet y el programa STEP7 (TIA PORTAL V12)

instalado

1 PLC S7-1200 con simulador de entradas

1 Cable cruzado Ethernet

1 Cable de alimentacin de 120-240 VAC

Introduccin Terica

PLC S7-1200

El controlador S7-1200 ofrece la flexibilidad y potencia necesarias para controlar una gran

variedad de dispositivos para las distintas necesidades de automatizacin. Gracias a su

diseo compacto, configuracin flexible y amplio juego de instrucciones, el S7-1200 es

idneo para controlar una gran variedad de aplicaciones.

La CPU incorpora un microprocesador, una fuente de alimentacin integrada, circuitos de

entrada y salida, PROFINET integrado, E/S de control de movimiento de alta velocidad y

entradas analgicas incorporadas, todo ello en una carcasa compacta, conformando as un

potente controlador. Una vez cargado el programa en la CPU, sta contiene la lgica

necesaria para vigilar y controlar los dispositivos de la aplicacin. La CPU vigila las entradas

y cambia el estado de las salidas segn la lgica del programa de usuario, que puede incluir

Autmatas Programables. Gua 2

lgica booleana, instrucciones de contaje y temporizacin, funciones matemticas complejas,

as como comunicacin con otros dispositivos inteligentes.

La CPU incorpora un puerto PROFINET para la comunicacin en una red PROFINET. Hay

disponibles mdulos adicionales para la comunicacin en redes PROFIBUS, GPRS, RS485

o RS232.

Figura 1. Partes externas del PLC S7-1200.

Programa STEP 7 (TIA PORTAL)

STEP 7 proporciona un entorno de fcil manejo para programar la lgica del controlador,

configurar la visualizacin de HMI y definir la comunicacin por red. Para aumentar la

productividad, STEP 7 ofrece dos vistas diferentes del proyecto: Distintos portales orientados

a tareas y organizados segn las funciones de las herramientas (vista del portal) o una vista

orientada a los elementos del proyecto (vista del proyecto). El usuario puede seleccionar la

vista que considere ms apropiada para trabajar eficientemente. Con un solo clic es posible

cambiar entre la vista del portal y la vista del proyecto.

Autmatas Programables. Gua 2

Figura 2. Vista del portal.

Figura 3. Vista del proyecto.

Puesto que todos estos componentes se encuentran en un solo lugar, es posible acceder

fcilmente a todas las reas del proyecto. La ventana de inspeccin, por ejemplo, muestra

las propiedades e informacin acerca del objeto seleccionado en el rea de trabajo. Si se

seleccionan varios objetos, la ventana de inspeccin muestras las propiedades que pueden

configurarse. La ventana de inspeccin incluye fichas que permiten ver informacin de

diagnstico y otros mensajes.

La barra de editores agiliza el trabajo y mejora la eficiencia, ya que muestra todos los

editores que estn abiertos. Para cambiar entre los editores abiertos, basta con hacer clic

sobre el editor en cuestin. Tambin es posible visualizar dos editores simultneamente, ya

sea en mosaico vertical u horizontal. Esta funcin permite mover elementos entre los editores

mediante Drag & Drop.

Autmatas Programables. Gua 2

Procedimiento

Se resolver el siguiente problema como ejemplo del uso del programa STEP 7 (TIA

PORTAL).

PARTE I. MANEJO DEL PROGRAMA STEP 7 (TIA PORTAL). Operaciones lgicas de

bit

Figura 4. Control de Portn

Ejemplo: Control de Portn

Se tienen dos pulsadores normalmente abiertos, Abrir y Cerrar con los que se activar un

motor que har esta funcin con el portn, tambin hay un pulsador normalmente abierto de

Paro que desactivar inmediatamente el portn en cualquier momento. Dos finales de

carrera normalmente cerrados dan la indicacin de si el portn se encuentra abierto, cerrado

o a media carrera. FCA es el sensor de que el portn est abierto, FCC es el sensor que

indica si el portn est cerrado. Existe un sensor de presin normalmente cerrado (SP) que

se cierra cuando detecta que hay demasiada presin cuando el portn se est cerrando

como cuando un objeto queda atascado, al pasar esto el portn debe dejar de cerrar e

inmediatamente pasar a abrir el portn nuevamente.

A continuacin se muestra la tabla de elementos conectados que deber crear:

N

Denominacin

Indicador

Modo de accin

Direccin I/O

Abrir

Cierra = 1

I0.0

Cerrar

Cierra = 1

I0.1

Pulsador para abrir portn

Pulsador para cerrar portn

Pulsador de paro

Paro

Cierra = 1

I0.2

Final de carrera portn abierto

FCA

Abre = 1

I0.3

Final de carrera portn cerrado

FCC

Abre = 1

I0.4

Sensor de Presin

SPres

Cierra = 1

I0.5

Salida para apertura de portn

Qabrir

Q0.0

Salida para cerrado de portn

Qcerrar

Q0.1

Tabla 1. Elementos conectados al PLC

Autmatas Programables. Gua 2

Crear un nuevo proyecto

1. Abra el programa TIA Portal V12, que se encuentra en Inicio, Todos los Programas,

Siemens Automation y espere a que cargue el programa.

2. En el portal de inicio, haga clic en Crear proyecto. Introduzca el nombre del proyecto,

la ruta donde va a almacenarlo, de clic en el botn Crear y espere a que se cree el

proyecto.

Figura 5. Crear nuevo proyecto.

3. Una vez creado el proyecto, seleccione el portal Dispositivos y redes, haga clic en el

botn Agregar dispositivo y espere a que carguen los dispositivos.

Figura 6. Agregar dispositivo.

Autmatas Programables. Gua 2

4. Expanda las opciones de SIMATIC S7-1200 y luego las de CPU, seleccione la CPU del

PLC que tenga asignado, esto lo puede ver en la parte frontal del PLC. Expanda la CPU

especfica para seleccionar la referencia del PLC, esto lo puede ver en la parte lateral

del PLC.

Figura 7. Seleccionar dispositivo.

Nota1: En el laboratorio se cuenta con la CPU 1214C en configuracin AC/DC/RLY1 con

nmero de referencia 6ES7 214-1BG31-0XB0.

5. Una vez seleccionado todo, de clic en el botn que est abajo llamado Agregar y

espere a que se abra la vista de proyecto. Observe que en el rea de trabajo (Ver

Figura 3), se muestran 3 pestaas Vista topolgica, Vista de redes y Vista de

dispositivos, en esta ltima debe de mostrarse el PLC que acaba de agregarse.

6. Se iniciar con la creacin de las variables para las entradas y salidas del PLC, segn

los elementos de la Tabla 1, para ello ubquese en la ventana de rbol de proyecto,

expanda las opciones de PLC_1, luego las de subcarpeta Variables de PLC y de clic

derecho sobre la opcin Tabla de variables estndar [16]y luego en la opcin Abrir

AC/DC/RLY indica el tipo de voltaje de: Fuente de poder, entradas y salidas. En este caso se necesita una

fuente de alimentacin para el PLC de voltaje AC dentro de un rango de 120 a 240 VAC, mientras que el tipo

de voltaje para las entradas del PLC es DC, especficamente de 24 VDC y las salidas son de tipo Rel.

Autmatas Programables. Gua 2

Figura 8. Creacin de variables.

7. Se abrir la Tabla de variables en el rea de trabajo encima la ventana de

dispositivos, para poder ver ambas ventanas seleccin del men Ventana la opcin

Dividir rea del editor verticalmente.

Figura 9. Divisin del rea de trabajo.

8. Ajuste el zoom de la Vista de dispositivos para poder ver bien las entradas y salidas

del PLC, se recomienda un 250%, de clic en la entrada I0.0 y sin soltar el mouse

arrstrela hasta tabla de variables(Ver Figura 10).

Autmatas Programables. Gua 2

Figura 10. Agregar variables..

9. Aparecer agregada la primera variable como se muestra en la Figura 11. De doble clic

en el nombre y colquele el que se indica en la Tabla 1 para esa direccin, es decir

Abrir.

Figura 11. Variable agregada.

10. Repita el proceso anterior para las otras entradas y salidas del PLC que va a necesitar

(ver Tabla 1). La tabla de variables debe quedar como la mostrada en la Figura 12.

Una vez que las variables se han introducido en la tabla de variables del PLC, estn

disponibles para el programa de usuario.

Autmatas Programables. Gua 2

Figura 12. Tabla de variables completa.

11. A continuacin se proceder a la creacin del programa utilizando la lgica de

esquema de contactos (KOP), ante de llamar al bloque de programa de clic en el

men Ventana y luego en Quitar divisin y minimice tanto la tabla de variables

estndar como la ventana de dispositivos, las ventanas de editores abiertos pueden

verse en la barra del editor.

Figura 13. Barra del editor donde se muestran las ventanas de editores que estn

abiertas.

12. Ubquese en el rbol de proyecto y de doble clic sobre la carpeta Bloques de

programa, luego doble clic en Main [OB1] y espere a que se cargue el bloque de

programa.

13. Se abre la ventana en el rea de trabajo, maximicela para tener una mejor

visualizacin.

14. En la Figura 14 se muestran los elementos favoritos para la creacin de los segmentos

del programa en el siguiente orden: Contacto normalmente abierto, Contacto

normalmente cerrado, Asignacin, Cuadro vaco, Abrir rama y Cerrar rama.

(sino aparecen, active el icono

Mostrar Favoritos tambin en el editor )

Figura 14. Iconos de los elementos para la creacin del programa.

15. De un clic en la parte del segmento donde se quiere colocar el contacto y luego de clic

sobre el cono de Contacto normalmente abierto, el contacto se fija en la posicin

elegida del primer segmento y a la vez se abre un segundo segmento.

10

Autmatas Programables. Gua 2

Figura 15. Creacin del programa en KOP.

16. De la misma forma agregue en el mismo segmento los contactos y la asignacin

(bobina), que se muestran en la Figura 16.

Figura 16. Contactos y bobinas del primer segmento.

17. Siempre en el Segmento 1 agregue dos contactos normalmente abiertos en paralelo

con el primer contacto, para ello de clic bajo el contacto y luego de clic en el icono de

Contacto normalmente abierto, para cerrar la rama, de clic sobre las flechas ubicadas

al final del contacto y luego de clic en el icono de Cerrar rama.

Figura 17. Contactos en paralelo.

Autmatas Programables. Gua 2

11

18. A continuacin se asignarn las variables de los contactos y bobinas, para ello de

doble clic sobre la direccin predeterminada <??.?> del primer contacto y escriba

Abrir, ver que en cuanto escriba la primera letra el programa le mostrar variables

definidas que empiecen con esa letra, de doble clic sobre la variable Abrir para

seleccionarla. Realice el mismo procedimiento para los dems elementos. El segmento

1 completo se muestra en la Figura 18.

Figura 18. Segmento 1 completo.

19. Ahora cree el segmento 2 del programa como se muestra en la Figura 19.

Figura 19. Segmento 2 completo.

20. Una vez finalizado el programa debe compilarlo para verificar que no existan errores,

para ello de clic en el men Edicin y luego en Compilar o directamente en el icono

correspondiente

, espere a que se compile el programa. Si no hay advertencias ni

12

Autmatas Programables. Gua 2

errores aparecer en la Ventana de inspeccin(Ver Figura 3), en la pestaa de

Informacin y dentro de esta en la pestaa Compilar que hubo 0 errores y 0

advertencias, como se muestra en la Figura 20.

Figura 20. Ventana de Inspeccin indicando que el programa se compil

correctamente.

21. De clic en Guardar proyecto y luego en la ventana de bloque de programa seleccione

el icono de Expandir (Ver Figura 21), para ver el rbol de proyecto.

Figura 21. Expandir rbol de proyecto.

22. El programa fue hecho en KOP (Esquema de Contactos) pero tambin puede verse en

FUP(Diagrama de funciones), para ello ubquese en el rbol del proyecto y de clic

derecho en Main [Ob1] y en el men desplegable seleccione Cambiar lenguaje de

programacin y luego seleccione FUP, el programa cambia a este lenguaje.

Autmatas Programables. Gua 2

13

Figura 22. Segmento 1 en FUP.

23. Regrselo de nuevo a KOP.

Transferencia del programa al PLC.

El S7-1200 se comunica con la computadora por medio de Ethernet, por ello ser

necesario colocarle tanto a la PC como al PLC una direccin IP y una mascara de

subred.

24. Ubquese en el rbol del proyecto y luego de clic derecho en la carpeta PLC_1 y en

el men desplegable seleccione Propiedades.

25. En la pestaa General de doble clic sobre la opcin Interfaz PROFINET y luego un

clic en la opcin Direcciones Ethernet, coloque al PLC los siguientes datos y

presione Aceptar.

Direccin IP: 192.168.1.4

Mascara de Subred: 255.255.255.0

14

Autmatas Programables. Gua 2

Figura 23. Direccin y mscara de subred del PLC.

26. Para asignar una direccin IP a la computadora ingrese a Conexiones de red en

Inicio, Panel de control. De clic derecho sobre la Conexin de rea local y en el

men desplegable de clic en Propiedades , en la ventana que se abre ubquese en el

elemento Protocolo Internet (TCP/IP) y luego presione el botn Propiedades, ah

seleccione la opcin Usar la siguiente direccin IP e ingrese los siguientes datos:

Direccin IP: 192.168.1.2

Mascara de Subred: 255.255.255.0

Figura 24. Direccin IP y mascara de subred de la PC.

Autmatas Programables. Gua 2

15

27. Al finalizar presione Aceptar y luego Cerrar.

28.

En el PLC verifique que tipo de alimentacin necesita y cuales son los bornes de

conexin, sin energizarlo an, realice las conexiones que se muestran en la

Figura 25. Pida al docente de laboratorio que revise las conexiones antes de

continuar.

Nota2: Las entradas digitales del PLC son a 24VDC, los interruptores del mdulo ya estn

conectados a la fuente interna de 24VDC del PLC (L+), se une la masa de la fuente de

24VDC (M) con 1M para que las entradas tengan la misma referencia.

Figura 25. Conexin del PLC.

29. Energice el PLC, este encender momentneamente los leds de estado del PLC:

Run/Stop, Error y Maint, si no existen problemas solo quedar encendido el de

Run/Stop.

30. Conecte por medio de un cable ethernet cruzado al PLC con la PC.

31. De un clic en cualquier parte de la ventana del programa para seleccionarlo, luego

vaya al men Online y de clic en la opcin Cargar en dispositivo o directamente en

el icono

, deber abrirse la ventana que se muestra en la Figura 26. Tal como ah

aparece, seleccione en Tipo de Interfaz PG/PC la opcin PN/IE, la interfaz PG/PC

se identificar automticamente, espere mientras se intenta la comunicacin y luego

de clic en la casilla de Mostrar dispositivos compatibles, como se ve en la Figura 26

se debe haber reconocido el S7-1200 que hemos conectado, para comprobarlo

16

Autmatas Programables. Gua 2

seleccinelo y active la casilla Parpadear LED y compruebe que los 3 leds de estado

del PLC parpadean.

Figura 26. Ventana de Carga avanzada.

32. Desactive el parpadeo y de clic en el botn Cargar, Espere a que se muestre la

ventana de la Figura 27, si todo aparece correctamente (todas las opciones con

cheque) de clic en Cargar. En el caso mostrado en la figura nos indica que existen

diferencias entre la configuracin del proyecto y la del PLC, debido a que se le est

colocando una IP diferente a la que tena anteriormente, si se presenta este caso

active la casilla de sobreescribir todos y luego de clic en Cargar

Autmatas Programables. Gua 2

17

Figura 27. Vista preliminar carga.

33. Al finalizar de cargar deber aparecer la ventana que se muestra en la Figura 28. La

accin Arrancar todos es para que el PLC se coloque en modo RUN, por lo que

active esa casilla y luego presione Finalizar.

Figura 28. Ventana de resultados de la operacin de carga.

34. Si la carga al PLC fue exitosa en la Ventana de inspeccin(Ver Figura 3), en la

pestaa de Informacin y dentro de esta en la pestaa General debe aparecer el

mensaje Operacin de carga finalizada (errores: 0; advertencias: 0). adems en el

PLC el led de RUN/STOP debe haber pasado de ser color mbar a ser amarillo.

35. Compruebe el funcionamiento del programa colocando el portn abierto: FCA(I0.3)=0

18

Autmatas Programables. Gua 2

y FCC(I0.4)=1, dems entradas=0) y active la entrada fsica del PLC I0.2 (Cerrar),

debe ver que se enciende el led correspondiente a Qcerrar hasta que detecta que el

portn est cerrado (FCA:1, FCC=0).

36. Compruebe la apertura, la activacin del sensor de presin mientas se cierra el portn

y el paro.

37. Se puede observar en pantalla como funciona el programa para ello de clic en el icono

de

PLC.

Activar/desactivar observacin, se establecer una conexin online con el

38. Coloque las condiciones de portn abierto. Como puede observar los contactos que

estn energizados se muestran en verde, en el caso del portn abierto en el segmento

1 solamente Paro y Qcerrar se muestran energizados, mientras que Abrir, FCA,

Qabrir y Spres se muestran en azul porque est desactivados, active la entrada

fsica del PLC I0.0 (Abrir), observe como esta se torna verde el contacto

correspondiente, pero la bobina Qabrir no se activa pues el portn est abierto.

Figura 29. Observacin del funcionamiento del programa.

39. Observe el segmento 2, active la entrada Cerrar y observe como se energiza todo el

segmento activando as la bobina Qcerrar.

40. En el "rbol de proyecto" expanda las opciones de Tablas de observacin y forzado,

de doble clic en "Agregar tabla de observacin", se mostrar la ventana sobre la del

programa, seleccione dividir la ventana verticalmente para ver ambas ventanas.

41. Agregue las variables del programa y luego active el icono de Observar todo.

Figura 30. Tabla de observacin y forzado permanente.

Autmatas Programables. Gua 2

19

42. En "Valor de observacin" verificar que se muestra el valor que tiene actualmente

tanto las entradas como las salidas, cambie alguna de ellas para verificar como cambia

el valor.

43. Si por algn motivo no se puede tener acceso a las entradas fsicas del PLC podemos

forzar su estado mediante software en esta misma ventana. Para hacer la prueba

coloque las condiciones para que el portn este abierto, luego en la ventana de

observacin seleccione el icono

Muestra u oculta todas las columnas del modo

avanzado.

44. Ubquese en la columna "Valor de forzado" escriba TRUE en la entrada de Cerrar

que est actualmente en FALSE, luego presione el icono

Fuerza todos los valores

activados con Forzar con condicin de disparo. Ver como la entrada se ha forzado a

uno y por lo tanto se enciende la salida Qcerrar.

45. Desactive el forzado dando clic en el mismo icono

y luego desactive tanto la

observacin de la tabla de observacin como en el programa dando clic en el icono

en ambas ventanas, esto deshace la conexin online con el PLC.

46. Coloque el PLC en modo STOP, para ello selecione del men Online, Parar CPU o

de clic en el icono correspondiente

.

PARTE II. Uso de funciones de memoria

Para simplificar la solucin anterior, pueden utilizarse funciones de memoria, estas pueden

encontrarse siempre en los iconos de favoritos, especficamente en el cono de Cuadro

vaco (Ver Figura 14).

1. Borre los segmentos 1 y 2 para cambiarlos a lgica con bloques SR (Biestable, reset

dominante). Para ello agregue los contactos como se muestran en la Figura 31 y luego

agregue un cuadro vaco tal como se ve en la misma figura, de doble clic en los signos

de interrogacin que aparecen dentro del cuadro, de clic en el icono de lista (Ver

Figura 31), se desplegarn todas las instrucciones disponibles, escriba SR y se

mostrar esa instruccin, de doble clic para seleccionarla.

20

Autmatas Programables. Gua 2

Figura 31. Insertar instruccin SR.

2. De clic en la entrada R1 del bloque SR y luego haga clic en el icono de Cerrar

rama, una vez que est el bloque SR creado con los contactos que hacen el set y

reset, haga doble clic sobre los signos de interrogacin arriba del bloque SR y escriba

Qabrir. El segmento 1 debe quedar como se muestra en la Figura 32.

Figura 32. Segmento 1 con instruccin SR.

3. Cree el segmento 2 como se muestra en la Figura 33.

Autmatas Programables. Gua 2

21

Figura 33. Segmento 2 con instruccin SR.

4. Compile, cargue al PLC, coloquelo en modo RUN y verifique el funcionamiento de la

misma manera que en la parte I.

PARTE III. Uso de funciones de temporizacin y Conteo

Al hacer uso de motores (Trifsicos, DC) es necesario por seguridad utilizar funciones de

temporizacin. En las partes anteriores se comprob la lgica de programacin de las

entradas y las salidas, pero para un motor real se requiere por lo menos un retardo de 3 a 5

segundos para que no se d una sobre corriente por el cambio brusco de giro.

Se emplearn funciones de temporizacin del tipo retardo a la conexin (en S7-1200 es

TON) para hacer una espera de 5 segundos antes que comience a cerrar o abrir.

Tambin se tendr una funcin de conteo ascendente (CTU) para saber cuando la apertura

del portn ha sido ms de 3 veces (pueden ser muchas ms, esto es slo para prueba).

La propuesta de solucin queda como se muestra en las siguientes figura, cuando introduzca

tanto los temporizadores como el contador le aparecer una ventana llamada Opciones de

llamada no cambie nada y solamente presione Aceptar:

22

Autmatas Programables. Gua 2

Figura 34a. Programa modificado con temporizadores y contador. Segmento 1

Figura 34b. Programa modificado con temporizadores y contador. Segmento 2

Autmatas Programables. Gua 2

23

Figura 34c. Programa modificado con temporizadores y contador. Segmentos 3 y 4

1. Compile, cargue al PLC, coloquelo en modo RUN y verifique el funcionamiento de los

componentes agregados en esta parte.

2.

Ponga el PLC en modo Stop, verifique que no est online con la computadora (el

icono de la Figura 35 deber estar deshabilitado), hecho esto desenergicelo y

proceda a desconectarlo.

Figura 35. Deshacer conexin online.

3. Cierre el programa y apague la computadora.

Anlisis de Resultados

1. Es posible realizar el programa para el control del tanque visto en la gua 1 en

FUP directamente en STEP 7 (TIA PORTAL)?

2. De la comparacin de las dos lgicas propuestas Qu ventajas presenta la

utilizacin de funciones de memoria con respecto a lgica de bit?

3. Cules son los elementos necesarios para implementar un proyecto con S71200? enumere el orden de las operaciones que debe seguir para realizarlo.

4. Qu utilidad presenta el uso de un contador para el sistema del portn?

24

Autmatas Programables. Gua 2

Investigacin Complementaria

1. Investigue acerca del software necesario para programar PLCs de las marcas:

OMRON, Allan Bradley y MODICON.

2. Investigue acerca de las interfaces de conexin con la computadora de las marcas

mencionadas en el punto anterior, investigue las especificaciones, nmero de parte, y

diagrama de cada cable de interfaz.

Bibliografa

Siemens. Simatic S7-1200 Easy book Manual del Producto. 04/2012. A5E02486778-05.

Corts P. (2011). Material para la asignatura de programacin de PLC . Pontificia

Universidad Catlica de Chile.

Autmatas Programables. Gua 2

25

Hoja de cotejo: 2

Gua 2: Introduccin a la programacin de PLC S7-1200

Alumno:

Mquina No:

Docente:

GL:

Fecha:

EVALUACION

%

CONOCIMIENTO

25%

APLICACIN DEL

CONOCIMIENTO

70%

ACTITUD

2.5%

2.5%

TOTAL

100%

1-4

5-7

8-10

Conocimiento

deficiente de los

fundamentos

tericos

Conocimiento y

explicacin incompleta

de los fundamentos

tericos

Conocimiento completo

y explicacin clara de los

fundamentos tericos

Realiz con

dificultad los

procedimientos:

- Edicin con

operaciones de bit,

- transferencia al

PLC

- Edicin y descarga

de programa con

operaciones SR

- Edicin y descarga

de la solucin

completa

Es un observador

pasivo

Realiza con poca ayuda

3 de los procedimientos:

- Edicin con

operaciones de bit,

- transferencia al PLC

- Edicin y descarga de

programa con

operaciones SR

- Edicin y descarga de

la solucin completa

Realiz con poca

dificultad todos los

procedimientos:

Participa ocasionalmente

o lo hace

constantemente pero sin

coordinarse con su

compaero

Hace un uso adecuado

de los recursos, respeta

las pautas de seguridad,

pero es desordenado.

Participa propositiva e

integralmente en toda la

prctica

Es ordenado; pero

no hace un uso

adecuado de los

recursos

Hace un manejo

responsable y adecuado

de los recursos conforme

a pautas de seguridad e

higiene.

Nota

You might also like

- 06-Planificacion de CambiosDocument2 pages06-Planificacion de CambiosRosemberg Chica ValenciaNo ratings yet

- Control de Nivel de Líquidos Con TIA PORTAL - FACTORY I/ODocument11 pagesControl de Nivel de Líquidos Con TIA PORTAL - FACTORY I/OPedro CorderoNo ratings yet

- Manual E-Softcom Ver 1.00 24112015Document810 pagesManual E-Softcom Ver 1.00 24112015PAPAFFAVA50% (2)

- Contrato de Servicios de InstalacionDocument3 pagesContrato de Servicios de InstalacionJohn ZumbaNo ratings yet

- Arranque de Motores y RedesDocument76 pagesArranque de Motores y RedesJose GimenezNo ratings yet

- Ejercicios GrafcetDocument2 pagesEjercicios Grafcetramiro11062011No ratings yet

- Hy05osvsajfumkpq6jig Manual de Simulaci N Tia Portal - Webinar Week 2022Document16 pagesHy05osvsajfumkpq6jig Manual de Simulaci N Tia Portal - Webinar Week 2022Luis CarrascoNo ratings yet

- FabelecDocument48 pagesFabelecSebastian Andres Monsalves Riquelme100% (1)

- Lab05 Control On OffDocument14 pagesLab05 Control On OffYomi QuinterosNo ratings yet

- Modulo Cortadora CODESYS GRAFCETDocument16 pagesModulo Cortadora CODESYS GRAFCETAlternador AlternadoNo ratings yet

- Pac 01 PidDocument10 pagesPac 01 PidPalmer DionicioNo ratings yet

- P, PI Metodo Del TanteoDocument6 pagesP, PI Metodo Del TanteoEarly Alonzo Morales SalvatierraNo ratings yet

- Configuracion ControllogixDocument7 pagesConfiguracion ControllogixCriss AlvarezNo ratings yet

- Contador multi-instancia PLC S7-1200Document30 pagesContador multi-instancia PLC S7-1200Jorge VargasNo ratings yet

- S7 200Document10 pagesS7 200cbetancourth_35No ratings yet

- Ejercicio Mezclador AlimentDocument3 pagesEjercicio Mezclador Alimentkamal100% (1)

- S7-SCL - Getting StartedDocument28 pagesS7-SCL - Getting StartedAdarleen Arevalo ValleNo ratings yet

- Presentación Primer Programa CoDeSys 3 PDFDocument56 pagesPresentación Primer Programa CoDeSys 3 PDFJudas Ramirez AmavizcaNo ratings yet

- Guía Rápida de LabViewDocument28 pagesGuía Rápida de LabViewhugoNo ratings yet

- Práctica TIA Portal-FluidSiM PDFDocument4 pagesPráctica TIA Portal-FluidSiM PDFAlyan ZaeNo ratings yet

- Manual PLC S7200 PDFDocument51 pagesManual PLC S7200 PDFPabloCrucesNo ratings yet

- Curso de Sensores en El AutomóvilDocument118 pagesCurso de Sensores en El AutomóvilJesus Alfonso Suarez Flores50% (2)

- ManualDocument28 pagesManualIvan MoránNo ratings yet

- PLC PID ControlDocument26 pagesPLC PID ControlBruno Eduardo Reyes BarralesNo ratings yet

- Lab - 06 - GrafcetDocument3 pagesLab - 06 - GrafcetHenry Abdon Candia ApazaNo ratings yet

- Factory Io - MicrologixDocument4 pagesFactory Io - MicrologixJESUS ALVAREZNo ratings yet

- Lab - Simulacion de Fluidsim y Tia PortalDocument11 pagesLab - Simulacion de Fluidsim y Tia Portalhonquell123No ratings yet

- Metodo ZieglerDocument13 pagesMetodo ZieglerGustavo HerreraNo ratings yet

- CNC Motion Control con PLC S7 1200Document110 pagesCNC Motion Control con PLC S7 1200Carlos GranceNo ratings yet

- Conexión PLC sx2Document17 pagesConexión PLC sx2Deyanira Guzman Escobar100% (1)

- Documento PLC OmronDocument18 pagesDocumento PLC OmronWilliam JoyaNo ratings yet

- Lab 13 Protocolos y Redes de ComunicaciónDocument19 pagesLab 13 Protocolos y Redes de Comunicaciónrenzo diegoNo ratings yet

- Informe 4Document7 pagesInforme 4Pablo LopezNo ratings yet

- LAB7 Modbus RTUDocument14 pagesLAB7 Modbus RTUDemian WayneNo ratings yet

- 6 Documentació PDFDocument258 pages6 Documentació PDFEduardo ZepedaNo ratings yet

- Interfaz de Comunicación COMMGRDocument37 pagesInterfaz de Comunicación COMMGRIvan SilvaNo ratings yet

- PLC AvanzadoDocument32 pagesPLC AvanzadoCristian Giovanni Gomez ParadaNo ratings yet

- PLCS, Programación Lineal y Estructurada (Step7 Siemens)Document4 pagesPLCS, Programación Lineal y Estructurada (Step7 Siemens)Nazy rebolledoNo ratings yet

- Transferir Datos Entre Dos PLC S7 PDFDocument10 pagesTransferir Datos Entre Dos PLC S7 PDFJennifer Lafarga BeltranNo ratings yet

- EXPERIENCIA #1 Lab - PLC PDFDocument60 pagesEXPERIENCIA #1 Lab - PLC PDFDouglas Rozas ElguetaNo ratings yet

- Guia de Laboratorio - Sintonia Del Controlador - Procesos y ControlDocument15 pagesGuia de Laboratorio - Sintonia Del Controlador - Procesos y ControlJose Luiz Martel CltsNo ratings yet

- Practica 4Document7 pagesPractica 4David Torres HerreraNo ratings yet

- Que Es El Software Factorytalk View Machine EditionDocument7 pagesQue Es El Software Factorytalk View Machine EditionCarlos Montalvo MarinNo ratings yet

- INTOUCHDocument5 pagesINTOUCHHenry CherrezNo ratings yet

- Capitulo IIIDocument75 pagesCapitulo IIIHenry Zegarra100% (1)

- Comunicaciones y Redes de Computadores William Stallings ATMDocument31 pagesComunicaciones y Redes de Computadores William Stallings ATMelangeleitorNo ratings yet

- Curso de TIA Portal Con S7 1200 Nivel AvanzadoDocument1 pageCurso de TIA Portal Con S7 1200 Nivel AvanzadoAle KeyNo ratings yet

- C5 4-4 Controladores Lógicos Programables Control Discreto 2016-1Document27 pagesC5 4-4 Controladores Lógicos Programables Control Discreto 2016-1jhon omarNo ratings yet

- 46679584-Practicas-LabView PidDocument32 pages46679584-Practicas-LabView PidCesar GraciaNo ratings yet

- Tipos de Datos en s7Document78 pagesTipos de Datos en s7Jerry AramburoNo ratings yet

- Control PIDDocument12 pagesControl PIDjoeNo ratings yet

- PLC Cap1Document13 pagesPLC Cap1Genesis Toledo100% (1)

- Deber1 (Tia Portal)Document7 pagesDeber1 (Tia Portal)Ronny BritoNo ratings yet

- Programación I PLC - Carlos Gustavo Pérez ZuñigaDocument45 pagesProgramación I PLC - Carlos Gustavo Pérez ZuñigaCarlos Gustavo PérezNo ratings yet

- Sistemas Cableados Vs ProgramadosDocument6 pagesSistemas Cableados Vs ProgramadosALBERTO DAVID CARMONA MARTÍNEZNo ratings yet

- Encoder de Velocidad Practica 2Document8 pagesEncoder de Velocidad Practica 2Daniel Alejandro SandovalNo ratings yet

- Trabajo PLC PortonDocument12 pagesTrabajo PLC PortonJohny JacomeNo ratings yet

- Guia 2Document26 pagesGuia 2EdgarMartinezNo ratings yet

- Guia 2Document21 pagesGuia 2David AguilarNo ratings yet

- Informe 10Document10 pagesInforme 10Daniel S. Molina TorresNo ratings yet

- PLC 1200 INF 1Document9 pagesPLC 1200 INF 1Xavy MatuteNo ratings yet

- Guia-3 Tia PortalDocument10 pagesGuia-3 Tia PortalAngel RamosNo ratings yet

- Guia Simulación PLC SIMDocument10 pagesGuia Simulación PLC SIMKevin MenaNo ratings yet

- 1-Marcha-Paro de Un MotorDocument17 pages1-Marcha-Paro de Un MotorSalvaNo ratings yet

- CaligrafíaavanzadaDocument1 pageCaligrafíaavanzadaPablo YambayNo ratings yet

- Refrigeración BasicaDocument1 pageRefrigeración BasicaPablo YambayNo ratings yet

- TempDocument2 pagesTempPablo YambayNo ratings yet

- Manometros 200Document2 pagesManometros 200Pablo YambayNo ratings yet

- Plano MezcladoraDocument1 pagePlano MezcladoraPablo YambayNo ratings yet

- Interbloqueos (Sólo Lectura)Document12 pagesInterbloqueos (Sólo Lectura)Pablo YambayNo ratings yet

- Lety de Animales A DiocesDocument10 pagesLety de Animales A DiocesPablo YambayNo ratings yet

- Código Java para Manntto de VehículosDocument3 pagesCódigo Java para Manntto de VehículosPablo YambayNo ratings yet

- Ejemplo Práctico de GUI en NetbeansDocument16 pagesEjemplo Práctico de GUI en NetbeansPablo YambayNo ratings yet

- Variables Clases MétodosDocument95 pagesVariables Clases MétodosPablo YambayNo ratings yet

- ManualOperacion REF541Document50 pagesManualOperacion REF541Wang Li100% (1)

- Procedimiento de BloqueoDocument87 pagesProcedimiento de BloqueoCorruptor DestrozadorNo ratings yet

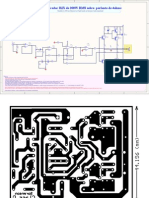

- Switching AmpDocument3 pagesSwitching AmpPrin_RMVNo ratings yet

- Instructivo Conexion Señal Analoga-Plc S71200Document6 pagesInstructivo Conexion Señal Analoga-Plc S71200Maria Julia Villarreal100% (2)

- Guia Seleccion HmiDocument4 pagesGuia Seleccion Hmijhon hernanNo ratings yet

- 1.manual de Civil 3d Completo-Modulo 1Document9 pages1.manual de Civil 3d Completo-Modulo 1Jeymy J. Aquino AbadNo ratings yet

- Diagrama de Flujo de ProcesosDocument9 pagesDiagrama de Flujo de Procesoscybork74No ratings yet

- Unidad I InformaticaDocument29 pagesUnidad I InformaticaSandra Gabriela Alarcon CruzNo ratings yet

- Mapa Conceptual InformaticaDocument7 pagesMapa Conceptual InformaticaNohelia PadillaNo ratings yet

- Informe 07Document12 pagesInforme 07barto667No ratings yet

- Clase 14 - Ayuda y FAQs - Preparándonos para La Entrevista UXDocument92 pagesClase 14 - Ayuda y FAQs - Preparándonos para La Entrevista UXFernando LopezNo ratings yet

- Celebra El #Pcaniversario, ¡Participa en Nuestra Ruleta!: Lo Más VendidoDocument1 pageCelebra El #Pcaniversario, ¡Participa en Nuestra Ruleta!: Lo Más VendidojoseNo ratings yet

- Programación DAMDocument546 pagesProgramación DAMmocur100% (1)

- Reparación de equipos de cómputo 64 bitsDocument11 pagesReparación de equipos de cómputo 64 bitsTrabajos AcademicosNo ratings yet

- Cámara De: LineamientosDocument10 pagesCámara De: LineamientosDavid AristizabalNo ratings yet

- Informe Proyecto Final Electronica AvanzadaDocument26 pagesInforme Proyecto Final Electronica AvanzadaJhonatan Kevin OrozaNo ratings yet

- Sanna003p-Id-03-Acc-Doc-0002-B Eett Acceso IntDocument7 pagesSanna003p-Id-03-Acc-Doc-0002-B Eett Acceso IntOscar GonzalesNo ratings yet

- Cursos Online Con Certificado 2021Document1 pageCursos Online Con Certificado 2021Angie Evangelista0% (1)

- Planificacion de Matemàticas 4° Unidad 1Document14 pagesPlanificacion de Matemàticas 4° Unidad 1Karla MontoyaNo ratings yet

- Actividad #6 6° PDFDocument12 pagesActividad #6 6° PDFNry IDNo ratings yet

- 2023.10.12 Luminometro MVP IconDocument2 pages2023.10.12 Luminometro MVP IconAlejandra PGNo ratings yet

- FabricaAbstractaDocument4 pagesFabricaAbstractajorge berriosNo ratings yet

- Práctica - 01c RecuvaDocument2 pagesPráctica - 01c RecuvaJavier Reinoso CamposNo ratings yet

- Manual de MapInfo TrujilloDocument169 pagesManual de MapInfo Trujilloguille1701No ratings yet

- Quiz 2 (Base de Datos)Document6 pagesQuiz 2 (Base de Datos)Harold Campuzano EspinozaNo ratings yet

- Asia 3Document2 pagesAsia 3VictoriaNo ratings yet

- Introduccion Diseño de Muebles ComputarizadoDocument19 pagesIntroduccion Diseño de Muebles ComputarizadoDiego GonzalezNo ratings yet

- PRG5 Estructuras AlmacenamientoDocument65 pagesPRG5 Estructuras Almacenamientomasterjordi3No ratings yet

- Ejercicio Predicción de Cobertura eNodeB Utilizando HTZDocument23 pagesEjercicio Predicción de Cobertura eNodeB Utilizando HTZJULIAN SANTIAGO MARTINEZ CASTANEDANo ratings yet

- Trabajo de AlgoritmoDocument4 pagesTrabajo de AlgoritmoStevenson Valencia SNo ratings yet

- Pablo - Valdés - T1 - M3 - Dibujo TecnicoDocument7 pagesPablo - Valdés - T1 - M3 - Dibujo TecnicoIsaac Herrera CastroNo ratings yet