Professional Documents

Culture Documents

Check-List para 7 Grandes Desperdícios

Uploaded by

Guilherme SanfordOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Check-List para 7 Grandes Desperdícios

Uploaded by

Guilherme SanfordCopyright:

Available Formats

PRO 2421 Sistemas de Apoio Produo Prof.

Dario Miyake - 2006

Avaliao de um sistema

de produo para

identificao de problemas

de produtividade

- Classificao dos principais

desperdcios

- Check-list para avaliao de um

sistema de produo com foco na

identificao dos principais

desperdcios

Busca de oportunidades para

melhoria da produtividade

Tempo Total de Atravessamento

Transporte, Armazenamento, Espera, Inspeo

Operao

95 %

Porcentagem do tempo total em que h

transformao de material de...

0,05 x 0,18 = 0,009 = 0,9%

Carga

posicionamento

descarga

Transformao de

material

(82%)

(18%)

Qual o impacto do projeto de reduo do tempo para

um determinado processo de transformao?

Por que o tempo total em que no h agregao de

valor ao material to grande?

Ref.: situao da

indstria metalmecnica na

Inglaterra na dcada

de 80

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Busca de oportunidades para

melhoria da produtividade

Carregamento de

peas pesadas

Cenas tpicas

observadas

em fbricas

Armazm

Estocagem temporria

Contagem da

quantidade de peas

comum as

empresas conviverem

com estes

desperdcios!

Observao da

operao de mquina

Fonte: adaptado de Suzaki, K. The new manufacturing

challenge, New York: Free Press, 1987.

Digitao da contagem de

inventrio no computador

Transferncia de material ao longo de

grandes distncias

Superproduo e duplo manuseio

Busca de oportunidades para

melhoria da produtividade

Definio de Tipos de Desperdcios

A classificao de Taiichi Ohno (1988)

com os 7 Principais Desperdcios:

1. Excesso de produo de mercadorias desnecessrias

2. Espera dos funcionrios pelo equipamento de processamento

para finalizar o trabalho ou por uma atividade anterior

3. Transporte desnecessrio de materiais

4. Processamento desnecessrio de materiais

5. Estoque de materiais espera de processamento ou consumo

6. Movimentos desnecessrios dos trabalhadores

7. Defeito nas peas/produtos

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

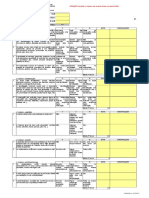

Exemplo de roteiro para diagnstico dos principais problemas de

produtividade em indstrias de manufatura

Check-list desdobrado a partir do modelo das 7 Principais Desperdcios de Taiichi Ohno

Tabela 1: Os principais tipos de desperdcio e aes de melhoria no cho de fbrica

Tipos de desperdcio

1.

2.

3.

4.

Produzir Just-in-time (JIT)

Reduo do tamanho do lote

Reduo do tempo de setup

Adequar sistema de avaliao de desempenho

1.

2.

3.

4.

5.

6.

7.

Sincronizao do fluxo entre vrios estgios (kanban)

Utilizao de clulas de manufatura

Racionalizao das etapas de carga/descarga

Treinamento dos operrios das clulas de manufatura

Rapidez na comunicao de eventos e velocidade de reao

Planejamento da troca de turno

Manuteno Produtiva Total (TPM)

1.

2.

3.

4.

5.

Racionalizao do fluxo de materiais

Implementao do conceito de manufatura celular

Reduo de rea

Minimizao do esforo em transportes de materiais

Reduo do esforo com recebimento e transporte de

materiais de fornecedores

1.

6.

Redesenho do processo simplificao da etapa de um

processo

Redesenho do processo simplificao do projeto do produto

Reviso da necessidade de cada etapa do processo

Padronizao do trabalho

Implementao de dispositivos poka-yoke ( prova de falha)

para evitar retrabalho

Evitar uso de equipamentos complexos de grande capacidade

Excesso de estoque

disponvel

1.

2.

3.

4.

5.

6.

Reduo do tamanho do lote

Reduo do lead-time

Sincronizao do fluxo de trabalho

Reduo das interrupes no fluxo

Criao da capacidade para movimentar cargas pesadas

Nivelamento e flexibilizao da produo

Excesso de movimentos

1.

2.

3.

4.

Organizao do cho-de-fbrica

Estudo dos movimentos do homem e da mquina

Implementao do sistema de controle visual

Envolvimento dos empregados

Excesso de produtos

defeituosos

1.

2.

3.

4.

5.

Padronizao da qualidade

Implementao do trabalho padro

Controle da variabilidade dos processos

Evitar fluxo / propagao de itens defeituosos

Controle Estatstico de Processo

Superproduo

Excesso de tempo

disponvel

(espera)

Possveis aes de melhoria no cho-de-fbrica

Excesso de transporte

Processamento ineficaz

(desnecessrio)

2.

3.

4.

5.

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Tabela 2: Critrio de pontuao dos quesitos de avaliao para o preenchimento das Tabelas 3 a 9

Nota

Estgio de Implementao

Nenhuma providncia foi tomada

Foram feitos somente estudos de possveis aes de

melhoria

Est em fase de introduo numa rea piloto

Estgio parcial de implementao

Est implementando e funcionando adequadamente

Tabela 3: Roteiro de avaliao das aes para a reduo do desperdcio por superproduo

Reduo do desperdcio por superproduo

Item da

tabela 1

1.1

Tipo de ao de melhoria

1 - Aplicao do sistema de puxar a produo

2 - Aes para reduo do estoque de matria-prima

3 - Aes para reduo do estoque de material em

processo (WIP)

1.2

4 - Aes para reduo do estoque de produto acabado

5 - Utilizao de contentores padronizados (tamanho bem

definido)

6 - Aplicao do conceito de supermercado (pequenas

reas com estoque)

1.3

7 - Aplicao das tcnicas de setup rpido como SMED

(single minute exchange of dies)

1.4

8 - No adotar critrios de avaliao que induzem

produo desnecessria

Nota

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Tabela 4: Roteiro de avaliao das aes para a reduo do desperdcio por espera

Reduo do desperdcio de tempo disponvel (espera)

Item da

tabela 1

Tipo de ao de melhoria

Nota

1 - Aplicao do sistema de puxar a produo

2 - Uso do sistema kanban para controle da produo

2.1

3 - Uso do sistema kanban para controle da

movimentao/transferncia de materiais

4 - Controle da entregas dos fornecedores

2.2

5 - Organizao da produo em clulas de manufatura

2.3

6 - Aplicao dos conceitos de balanceamento e reduo

do esforo de carga/descarga

2.4

7 - Desenvolvimento de operadores multi-funcionais

capazes de executar trabalho combinado na clula

2.5

8 - Aplicao de recursos de gesto vista (ex. sistema

andon de informao de eventos por meio de painel

luminoso)

2.6

9 - Planejamento do tempo e comunicao na passagem

da produo entre turnos

10 - Uso de lista de verificao para os itens de

manuteno (inspees dirias de rotina)

11 - Registro de problemas das mquinas

2.7

12 - Realizao de atividades de manuteno diria

(reapertos, lubrificao, etc)

13 - Realizao das manutenes preventivas de acordo

com as regras

Tabela 5: Roteiro de avaliao das aes para a reduo do desperdcio em transporte

Reduo do desperdcio em transporte

Item da

tabela 1

3.1

Tipo de ao de melhoria

1 - Racionalizao do arranjo fsico

3.2

2 - Organizao da produo em linhas de produo

compactas ou clulas de produo

3.3

3 - Obteno de ganhos de rea com aes como

implantao de clulas, aproximao de processos e

reduo de estocagens.

3.4

4 - Uso de esteiras transportadoras entre os processos

5 - Reduo do nmero de fornecedores

3.5

6 - Entregas prximas dos pontos de uso

7 - Entregas programadas e seqenciadas

Nota

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Tabela 6: Roteiro de avaliao das aes para a reduo do desperdcio em processamento

Reduo do desperdcio com processamento ineficaz

Item da

tabela 1

Tipo de ao de melhoria

Nota

1 - Iniciativas de redenho do produto/processo

4.1, 4.2 e

4.3

2 - Aplicao da Anlise do valor/Engenharia do valor

3 - Aplicao de tcnicas de mapeamento (ex.

mapeamento do fluxo de valor - MFV)

4 - Aplicao de procedimentos de trabalho

padronizados

4.4

5 - Identificao/armazenagem das peas retrabalhadas

numa rea definida

4.5

6 - Procedimentos adequados para retrabalho

7 - Aplicao de dispositivos do tipo poka-yoke para

eliminar retrabalhos

8 - Utilizao de equipamentos de menor capacidade,

mais simples e dedicados

4.6

Tabela 7: Roteiro de avaliao das aes para a reduo do desperdcio por estoque disponvel

Reduo do desperdcio por estoque disponvel

Item da

tabela 1

Tipo de ao de melhoria

5.1, 5.2 e

5.3

1 - Produo em pequenos lotes ou aplicao do sistema

one-piece-flow

5.4

2 - Redesenho do processo e/ou re-configurao de

equipamentos e arranjo fsico

5.5

3 - Implementao de dispositivos e equipamentos para

agilizao da movimentao de cargas pesadas

5.6

4 - Aplicao do conceito de nivelamento da produo

(produzir um mix de produtos numa mesma linha em

lotes menores, se possvel, unitrios)

5 - Aumento da flexibilidade dos recursos e processos de

produo

Nota

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Tabela 8: Roteiro de avaliao das aes para a reduo do desperdcio por movimentao

Reduo do desperdcio por excesso de movimentao

Item da

tabela 1

6.1

Tipo de ao de melhoria

Nota

1 - Aplicao do programa 5S (housekeeping)

2 - Realizao de auditorias internas para manuteno dos 5S

3 - Racionalizao dos mtodos de trabalho

6.2

4 - Adequao do projeto do posto/bancada de trabalho

5 - Aplicao da folha de trabalho padronizado

6 - Adequao do balanceamento da linha

6.3

7 - Uso do sistema de controle visual

8 - Implantao do trabalho em grupo

6.4

9 - Realizao de reunies no cho-de-fbrica

10 - Divulgao das informaes e resultados para todos

11 - Realizao de reunies da gerncia com os grupos

Tabela 9: Roteiro de avaliao das aes para a reduo do desperdcio por produtos defeituosos

Reduo do desperdcio por produzir produtos defeituosos

Item da

tabela 1

Tipo de ao de melhoria

1 - Aplicao do gerenciamento da qualidade

7.1

2 - Desdobramento e acompanhamento das metas de qualidade

3 - Adequao dos quadros de aviso para o entendimento de

todos

7.2

4 - Aplicao de procedimentos da folha de trabalho

padronizado observando os requisitos de garantia da

qualidade

5 - Implantao do auto-controle (auto-inspeo) pelo operador

7.3

6 - Melhoria da capabilidade do processo

7 - Criao e aplicao de dispositivos poka-yoke

7.4

8 - Adoo do sistema de parada de linha pelo operador na

ocorrncia de problema por item defeituoso

7.5

9 - Aplicao do Controle Estatstico de Processo (CEP)

Nota

PRO 2421 Sistemas de Apoio Produo Prof. Dario Miyake - 2006

Figura 1: Exemplos de aplicao de Grfico Radar (ou Teia de Aranha) na representao grfica da

avaliao geral do desempenho de diferentes setores de produo no combate aos desperdcios

Comparao das condies de diferentes reas de produo:

Superproduo

100

80

Produo defeituosa

60

Tempo disponvel (espera)

40

20

0

Estoque

Setor A

Setor B

Transporte

Setor C

Movimentao do operador

Processamento

Visualizao da evoluo das condies numa determinada rea de produo:

Superproduo

100

80

Produo defeituosa

60

Tempo disponvel (espera)

40

20

Setor M

Estoque

Transporte

Depois

Antes

Movimentao do operador

Processamento

Referncias Bibliogrficas:

a) Nilton Luiz Marchiori Aplicao de tcnicas de melhoria contnua em sistemas de

manufatura, dissertao de mestrado, Escola Politcnica da USP, Departamento de Engenharia

de Produo, So Paulo, 2002.

b) Taiichi Ohno Captulo 3 - Desenvolvimento ulterior In: O Sistema Toyota de Produo,

Bookman, Porto Alegre, 1997.

c) Kiyoshi Suzaki Chapter 1 - Eliminating Waste In: The new manufacturing challenge, The Free

Press, New York, 1987.

You might also like

- Gerenciamento rotinaDocument10 pagesGerenciamento rotinaJean DazziNo ratings yet

- GM Auditoria Qualidade FornecedorDocument7 pagesGM Auditoria Qualidade FornecedorLeticia Valder SzeibelNo ratings yet

- 02 Daily Kaizen Program PTDocument60 pages02 Daily Kaizen Program PTRicardo MeloNo ratings yet

- PSG 7.05 03 - Manutenção Corretiva e PreventivaDocument5 pagesPSG 7.05 03 - Manutenção Corretiva e PreventivaWesley “Natã” NatãNo ratings yet

- Comitê 5S origem e conceitosDocument20 pagesComitê 5S origem e conceitosrenata damascenoNo ratings yet

- Twttp-Herca 2Document1 pageTwttp-Herca 2douglasdiniz483No ratings yet

- Relatório 8D 12/10Document17 pagesRelatório 8D 12/10Rodrigo Calistrato100% (1)

- Construindo VSMDocument20 pagesConstruindo VSMFlavio Raposo Pereira100% (1)

- Mapa Mapeamento de ProcessosDocument5 pagesMapa Mapeamento de ProcessostrabsNo ratings yet

- AD-P-SGI-00-005-00 - Com. Int. e Ext. Do SGI - Cons. e Part. Dos TrabalhadoresDocument10 pagesAD-P-SGI-00-005-00 - Com. Int. e Ext. Do SGI - Cons. e Part. Dos TrabalhadoresTalita Zanardo100% (1)

- TPM MANUFATURA PRODUTIVADocument28 pagesTPM MANUFATURA PRODUTIVALidiane MirandaNo ratings yet

- ABNT Iso 9000 Fundamentos VocabulárioDocument62 pagesABNT Iso 9000 Fundamentos VocabulárioEraclés Durante50% (2)

- Auditoria 5sDocument4 pagesAuditoria 5sPaulo HenriqueNo ratings yet

- CQI-17 - Sistema de Solda Branda - PlanilhasDocument24 pagesCQI-17 - Sistema de Solda Branda - PlanilhasMaiko AlmeidaNo ratings yet

- FA0096 - CQI23 Sistema de Moldagem - Rev01Document55 pagesFA0096 - CQI23 Sistema de Moldagem - Rev01Silas Almeida100% (1)

- (MODELO) Mapeamento de Processo 1Document70 pages(MODELO) Mapeamento de Processo 1leoNo ratings yet

- Plano de AuditoriaDocument1 pagePlano de AuditoriaLeonardo Leite100% (1)

- Cronoanálise de processos industriais em torno mecânicoDocument5 pagesCronoanálise de processos industriais em torno mecânicoDouglas EscoutoNo ratings yet

- Melhoria de Processo DMAICDocument37 pagesMelhoria de Processo DMAICGiovani DiasNo ratings yet

- MASP: Metodologia de Análise e Solução de ProblemasDocument69 pagesMASP: Metodologia de Análise e Solução de ProblemasAndrea GuedesNo ratings yet

- APQP ImplantaçãoDocument88 pagesAPQP ImplantaçãosandroaptNo ratings yet

- Auditorias 5SDocument27 pagesAuditorias 5SPatrícia Bertoldo NogueiraNo ratings yet

- IT 000 Instrução de Trabalho para Auditoria Escalonada Rev 00Document3 pagesIT 000 Instrução de Trabalho para Auditoria Escalonada Rev 00EDUNo ratings yet

- 5S Programa Implementação ProduçãoDocument3 pages5S Programa Implementação ProduçãoGui PereiraNo ratings yet

- Silo - Tips - Technical Review Documentaao NecessariaDocument19 pagesSilo - Tips - Technical Review Documentaao NecessariapierocarnelociNo ratings yet

- Metodo 5SDocument16 pagesMetodo 5SfandouNo ratings yet

- Checklist Auditoria 5S DaywayDocument2 pagesChecklist Auditoria 5S DaywayAna Carolina SabbadoNo ratings yet

- Aplicacao de Mapeamento de Processos em Uma Empresa de Pequeno Porte Um Estudo de Caso Visando Melhoria Continua No Sistema de Gestao Da QualidadeDocument11 pagesAplicacao de Mapeamento de Processos em Uma Empresa de Pequeno Porte Um Estudo de Caso Visando Melhoria Continua No Sistema de Gestao Da QualidademandikitaNo ratings yet

- Diagrama de causa-efeito e RNCDocument15 pagesDiagrama de causa-efeito e RNCRonaldo SouzaNo ratings yet

- 10 - Super - Metas - SWOTDocument7 pages10 - Super - Metas - SWOTSara MirandaNo ratings yet

- Relatório A3 sobre problemas no abastecimento de aparasDocument1 pageRelatório A3 sobre problemas no abastecimento de aparasFábio Henrique Lucas da CostaNo ratings yet

- Indicadores de desempenho para educação e agriculturaDocument40 pagesIndicadores de desempenho para educação e agriculturaLeandro PereiraNo ratings yet

- Gestão de Poka-Yoke na produçãoDocument9 pagesGestão de Poka-Yoke na produçãoGersom Lopes de MouraNo ratings yet

- FMEA Um Guia Completo para Identificar e Prevenir Riscos em Sua EmpresaDocument41 pagesFMEA Um Guia Completo para Identificar e Prevenir Riscos em Sua EmpresaJuliana Amaral100% (1)

- 5S: Organizar e arrumar o espaço de trabalhoDocument102 pages5S: Organizar e arrumar o espaço de trabalhoAntonio Mendes PintoNo ratings yet

- 5W2HDocument17 pages5W2HNighel FernandoNo ratings yet

- O Futuro Da Gestão Da Qualidade para A Indústria 4.0Document22 pagesO Futuro Da Gestão Da Qualidade para A Indústria 4.0Anderson Trindade100% (1)

- Roteiro MinitabDocument19 pagesRoteiro MinitabHarley Sobreiro de LimaNo ratings yet

- Procedimentos auditoria escalonadaDocument4 pagesProcedimentos auditoria escalonadaRosane Marques da RosaNo ratings yet

- Matriz SIPOC: o que é e como aplicarDocument7 pagesMatriz SIPOC: o que é e como aplicarMary JaneNo ratings yet

- Inspeção da Qualidade por AmostragemDocument19 pagesInspeção da Qualidade por AmostragemJoão Kaique Tomaz100% (2)

- FGQ-496 - Cronograma de Auditoria Escalonada Rev04Document9 pagesFGQ-496 - Cronograma de Auditoria Escalonada Rev04sophia com vocêsNo ratings yet

- Formulário 8DDocument18 pagesFormulário 8DPedro SousaNo ratings yet

- Auditor QSB GM - Port Rev 3-ImpressDocument105 pagesAuditor QSB GM - Port Rev 3-ImpressCarlão ForagenocidajáNo ratings yet

- Cronograma para implementação do sistema de gestão da qualidade ISO 9001Document2 pagesCronograma para implementação do sistema de gestão da qualidade ISO 9001Jacksander100% (1)

- 5s Questionario de AuditoriaDocument4 pages5s Questionario de AuditoriaEraldo JuniorNo ratings yet

- Introdução ao Lean emDocument181 pagesIntrodução ao Lean emVictória CastroNo ratings yet

- Guia SGQDocument701 pagesGuia SGQAlternativa FacilitiesNo ratings yet

- Sistema Operacional da FábricaDocument120 pagesSistema Operacional da Fábricarammstein1974No ratings yet

- Auditoria Sistema Gestão QualidadeDocument23 pagesAuditoria Sistema Gestão QualidadeFernanda BazetoNo ratings yet

- World Class Manufacturing (WCM)Document21 pagesWorld Class Manufacturing (WCM)Lucas Henrique SantanaNo ratings yet

- CQI 23.sistema Moldagem Planilhas InjeçãoDocument84 pagesCQI 23.sistema Moldagem Planilhas InjeçãoBonifácio Pacheco Amaral100% (2)

- 5S ManualDocument93 pages5S ManualRenato XavierNo ratings yet

- ISO 9001 Audit ChecklistDocument3 pagesISO 9001 Audit ChecklistCarla OliveiraNo ratings yet

- Reunião de Análise Crítica do SGQDocument4 pagesReunião de Análise Crítica do SGQRobertaNo ratings yet

- Melhoria contínua com A3 na empresaDocument49 pagesMelhoria contínua com A3 na empresaJefersonNo ratings yet

- Guia Prático Programa 5SDocument13 pagesGuia Prático Programa 5SRobson GalliNo ratings yet

- PDCA - Método de redução de peças não conformesDocument1 pagePDCA - Método de redução de peças não conformesLeandro RosaNo ratings yet

- ABC Da Etiqueta EmpresarialDocument25 pagesABC Da Etiqueta EmpresarialAlessandra NávesNo ratings yet

- Usuarios de Computadores - Conselhos ErgonometricosDocument10 pagesUsuarios de Computadores - Conselhos ErgonometricosGuilherme SanfordNo ratings yet

- Como Obter Sucesso Num Processo SeletivoDocument14 pagesComo Obter Sucesso Num Processo SeletivoGuilherme SanfordNo ratings yet

- MASP. Metodologia de Análise e Solução de ProblemasDocument53 pagesMASP. Metodologia de Análise e Solução de ProblemasjosianeNo ratings yet

- RF MargarinaxManteigaDocument17 pagesRF MargarinaxManteigaAntero GuerraNo ratings yet

- Check-list 7 PerdasDocument5 pagesCheck-list 7 PerdasGuilherme SanfordNo ratings yet

- Dicas para Economia de ÁguaDocument15 pagesDicas para Economia de ÁguaGuilherme SanfordNo ratings yet

- A persuasão na comunicação: estratégias retóricasDocument115 pagesA persuasão na comunicação: estratégias retóricasRafael Santos LemosNo ratings yet

- Artigo - Indicadores de AtividadeDocument13 pagesArtigo - Indicadores de Atividadecunhez100% (1)

- Artigo - Indicadores de AtividadeDocument13 pagesArtigo - Indicadores de Atividadecunhez100% (1)

- Carta de RecomendacaoDocument1 pageCarta de RecomendacaoGuilherme SanfordNo ratings yet

- Calendario Escola de Empres+írios - Turma VIII - (Novo)Document1 pageCalendario Escola de Empres+írios - Turma VIII - (Novo)Guilherme SanfordNo ratings yet

- Maximizando o Seu PotencialDocument107 pagesMaximizando o Seu Potencialuser12345675% (4)

- Hqs de Humor No BrasilDocument129 pagesHqs de Humor No BrasilDiego Aguiar Vieira100% (1)

- 1º Teste 21 NovDocument7 pages1º Teste 21 NovMariana CarvalhoNo ratings yet

- Limitações Constitucionais ao Poder de TributarDocument181 pagesLimitações Constitucionais ao Poder de TributarKarolina HällerNo ratings yet

- Planejamento Estratégico - Center BowlingDocument4 pagesPlanejamento Estratégico - Center BowlingPânfilaCarvalhoNo ratings yet

- Curso NUBE sobre falar em públicoDocument3 pagesCurso NUBE sobre falar em públicoGabriela Stancanelli PegassiniNo ratings yet

- Desenho técnico: comunicação e normasDocument3 pagesDesenho técnico: comunicação e normasAires HumbertoNo ratings yet

- Matemática básica para a PRFDocument140 pagesMatemática básica para a PRFRicardo ArielNo ratings yet

- Lista de leitura para Olavo de CarvalhoDocument4 pagesLista de leitura para Olavo de CarvalhoAntonio Sávio100% (1)

- Cinetica AngularDocument23 pagesCinetica AngularAnderson FerroBemNo ratings yet

- Romantismo No BrasilDocument23 pagesRomantismo No BrasilMarco OliveiraNo ratings yet

- Festa Nossa Senhora GraçasDocument2 pagesFesta Nossa Senhora GraçasEricson SantosNo ratings yet

- A Mulher Do Fluxo de SangueDocument2 pagesA Mulher Do Fluxo de SangueJosé Tenório NetoNo ratings yet

- O luto patológico e a atuação do psicólogo na psicoterapia dinâmica breveDocument17 pagesO luto patológico e a atuação do psicólogo na psicoterapia dinâmica breveAna Margarida FerrazNo ratings yet

- UNICID - Universidade em Perspectiva PDFDocument11 pagesUNICID - Universidade em Perspectiva PDFliercioaraujoNo ratings yet

- Aspectos da condição feminina no antigo EgitoDocument14 pagesAspectos da condição feminina no antigo EgitoIngridhy TonioloNo ratings yet

- Apocalipse X Mateus 24 e 25Document4 pagesApocalipse X Mateus 24 e 25Mateus RaulNo ratings yet

- A história por trás da música Maria da Vila MatildeDocument11 pagesA história por trás da música Maria da Vila MatildeJane OliverNo ratings yet

- Performance e Geração 80Document295 pagesPerformance e Geração 80QualquerNo ratings yet

- Introdução às notas naturais e acidentais no ukuleleDocument3 pagesIntrodução às notas naturais e acidentais no ukuleleJuan FernandesNo ratings yet

- UNICESUMARDocument19 pagesUNICESUMARCláudia Balbino Emerson Puerari100% (1)

- Esboços para SermãoDocument4 pagesEsboços para Sermãoabenoadopordeus100% (2)

- Série Discipulado Lado A Lado - Estudo 1-27-05-12 LíderDocument10 pagesSérie Discipulado Lado A Lado - Estudo 1-27-05-12 Líderibccomunica100% (1)

- Ação de Anulação de Exclusão de SócioDocument7 pagesAção de Anulação de Exclusão de SócioFlávia Prado100% (2)

- Física Vetores GrandezasDocument3 pagesFísica Vetores GrandezasCosmo Matias GomesNo ratings yet

- Prova 7 AnoDocument5 pagesProva 7 AnoCarlos Alberto Saucedo LeguizamonNo ratings yet

- Mestrado em Engenharia Elétrica UEL Pré-ProjetoDocument2 pagesMestrado em Engenharia Elétrica UEL Pré-ProjetoThais SantosNo ratings yet

- MESA REDONDA Congresso GestaltDocument358 pagesMESA REDONDA Congresso GestaltPsi Paula Viana100% (1)

- O Grande GrimórioDocument11 pagesO Grande GrimórioValcir HenriqueNo ratings yet

- Contos Tradicionais e Educação de ValoresDocument28 pagesContos Tradicionais e Educação de ValoresramiromarquesNo ratings yet