Professional Documents

Culture Documents

Anejo A Membranas

Uploaded by

Alfonso José García LagunaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Anejo A Membranas

Uploaded by

Alfonso José García LagunaCopyright:

Available Formats

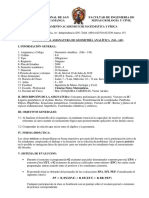

Comparativa de ampliacin E.D.A.R.

mediante reactor biolgico convencional o MBR

ANEJO A. MEMBRANAS (ULTRAFILTRACIN)

Anejo A: Membranas (Ultrafiltracin)

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 3

SUMARIO

A.1. MEMBRANAS (ULTRAFILTRACIN) __________________________5

A.1.1.Historia y generalidades................................................................................... 5

A.1.1.1. Generalidades .......................................................................................................5

A.1.1.2. Tipos de separacin con membranas...................................................................6

A.1.1.3. Modelos tericos de funcionamiento de las membranas .....................................8

A.1.1.4. Naturaleza y tipos de membranas ......................................................................11

A.1.1.5. Ensuciamiento de las membranas......................................................................13

A.1.1.6. Aplicaciones industriales de las membranas......................................................15

A.1.2.Membrane Bioreactor (MBR) System............................................................ 17

A.1.3.Caractersticas y ventajas del MBR............................................................... 18

A.1.3.1. Experiencia ..........................................................................................................18

A.1.3.2. Calidad del efluente y potencial de reutilizacin.................................................19

A.1.3.3. Plantas compactas ..............................................................................................20

A.1.3.4. Expansibilidad......................................................................................................21

A.1.3.5. Operacin simple.................................................................................................21

A.1.3.6. Fiabilidad del proceso..........................................................................................22

A.1.3.7. Resistencia al ensuciamiento..............................................................................22

A.1.3.8. Durabilidad excepcional de la membrana...........................................................22

A.1.4.parmetros de diseo del sistema propuesto................................................ 23

A.1.4.1. Caudal de diseo.................................................................................................23

A.1.4.2. Parmetros fsicos...............................................................................................23

A.1.4.3. Diseo preliminar del proceso.............................................................................24

A.1.4.4. Carretes de membranas de ultrafiltracin...........................................................25

A.1.4.5. Descripcin del funcionamiento ..........................................................................26

Pg.4

Anejo A: Membranas (Ultrafiltracin)

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 5

A.1. MEMBRANAS (ULTRAFILTRACIN)

A.1.1. Historia y generalidades

A.1.1.1. Generalidades

Las membranas semipermeables ya se utilizaron en el siglo XIX en el rin artificial, por lo

tanto lo justo no es hablar de una nueva tecnologa, sino ms bien de nuevas aplicaciones y

desarrollo de nuevos materiales dentro de la tecnologa de membranas.

Una membrana es una lmina que permite el paso selectivo de sustancias a su travs. El

flujo de estas sustancias puede venir determinada por diferentes "fuerzas impulsoras",

principalmente: la presin, concentracin y potencial elctrico. La selectividad permitir

enriquecer o empobrecer una corriente o carga en una o varias sustancias,

Fig.A.1.1.1.1 Diagrama bsico de un proceso de separacin de membranas

El alimento se introduce en un mdulo donde existe una membrana. De este mdulo

emergen dos corrientes: el rechazado, que contendr las sustancias que no han logrado

pasar a travs de la membrana y el permeado que contendr las sustancias que s pueden

pasar a travs de la membrana. La Fig. A.1.1.1.1 muestra un esquema simplificado.

La selectividad de una membrana frente a una sustancia puede venir dada por dos factores

distintos dependiendo de cmo describamos la membrana:

Tamao: La membrana consta de poros, las sustancias ms grandes que el tamao de

estos poros no podrn pasar a su travs.

Afinidad qumica: Si una sustancia se incorpora fcilmente a la membrana podr

atravesarla, en caso contrario no.

Pg.6

Anejo A: Membranas (Ultrafiltracin)

El flujo de una sustancia a travs de una membrana se lleva a cabo porque existe una

"fuerza impulsora", es decir, algo que mantiene al sistema apartado del equilibrio (p. ej. un

gradiente de presiones que hace que el fluido se mueva de mayor a menor presin). El flujo

intenta compensar este desequilibrio y en ltimo trmino es misin del diseador mantener

este desequilibrio para mantener el flujo. Ello no obstante tiene unos lmites marcados por la

3a ley de Onsager que de forma simplificada podra encunciarse como: "Cuanta ms

densidad de flujo exista a travs de una membrana peor es la eficiencia energtica del

proceso" [1].

A.1.1.2. Tipos de separacin con membranas

Atendiendo a la naturaleza de las fuerzas impulsoras podemos dividir los procesos de

membranas segn la Tabla A.1.1.2.1 [1]:

Fuerza impulsora

Factor de separacin

Operacin

Presin

Tamao

Filtracin

presin y concentracin

difusividad o tamao

osmosis inversa

campo elctrico

Carga

Electrodilisis

Concentracin

carga o tamao

Dilisis

Otras

difusividad y solubilidad

pervaporacin

activo

transporte

Tabla.A.1.1.2.1 Calsificacin de procesos con membranas

El principio de la filtracin a nivel de membranas es totalmente equivalente al de una

filtracin "normal" con mallas. Las sustancias con un tamao superior al de los poros no

pasan al permeado y las ms pequeas s. Dependiendo del tamao las operaciones de

filtracin se dividen en microfiltracin y ultrafiltracin, hablando algunos autores tambin de

nanofiltracin. La delimitacin de tamaos en la clasificacin no es totalmente discreta, y los

problemas de diseo y ecuaciones descriptivas son equivalentes en todos los casos.

La osmosis inversa es quiz el proceso ms popular y se aplica sobre todo a la obtencin de

agua dulce a partir de agua salada. Normalmente se lleva a cabo en membranas no porosas

y el principio consiste en ejercer presin por el lado de rechazado de modo que el agua pase

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 7

a travs de la membrana desde el rechazado al permeado, invirtiendo el flujo del proceso

natural (osmosis espontnea promovida por la presin osmtica). El requerimiento es que la

membrana sea compatible con el agua y no deje permear a su travs la sal.

Fig.A.1.1.2.1 Diagrama bsico de separacin por osmosis

La Tabla A.1.1.2.2 muestra una clasificacin general de los procesos arriba descritos,

promovidos por la presin y por el efecto conjunto presin/concentracin, segn las

propiedades de las membranas utilizadas, especialmente del tamao de poro [8].

Adems de estos procesos, se emplean otros que estn promovidos por fuerzas impulsoras

distintas de la presin:

La electrodilisis se usa para separar iones de un medio lquido. Para ello se aplica un

potencial elctrico que arrastrar los iones desde el permeado al concentrado. Las

membranas utilizadas son resinas de intercambio inico, y la fuerza impulsora es un campo

elctrico.

Pg.8

Anejo A: Membranas (Ultrafiltracin)

La dilisis viene a ser una operacin contraria a la de la osmosis inversa, en que se eliminan

los solutos del rechazado poniendo en contacto ste con un permeado menos concentrado,

siendo precisamente el gradiente de concentracin el promotor del proceso.

La pervaporacin aprovecha la compatibilidad qumica de un lquido con la membrana de

modo que ste se disuelva en ella. Manteniendo una presin baja en el permeado, el soluto

se vaporizar en la membrana y pasar al permeado.

El transporte activo es un mecanismo complejo, de hecho es como funcionan las

membranas celulares. Utiliza enzimas capaces de captar un soluto en el lado ms

concentrado de la membrana y estos enzimas liberan la sustancia en el lado menos

concentrado. A nivel ingenieril esto se consigue empleando sustancias formadoras de

complejos, en vez de enzimas [1].

Tabla.A.1.1.2.2 Correlacin de propiedades de membranas con rangos de separacin

A.1.1.3. M

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 9

odelos tericos de funcionamiento de las membranas

El tipo de las ecuaciones que se manejan pretenden relacionar el flujo de una sustancia

cualquiera a partir de la membrana con diversos parmetros. Para cada tipo de separacin

(ultrafiltracin, osmosis...) existen problemas especficos. Sin embargo, hay una serie de

ecuaciones comunes a todos los procesos de transferencia con membranas, que son las

que se mencionan en este punto.

En general se manejan dos grandes modelos: El modelo de poros, que considera que las

membranas son porosas, es decir, que las sustancias pasan a travs de la membrana

infiltrndose a travs de los poros de la misma y el modelo de absorcin-difusin que

describe la transferencia en funcin de la "afinidad" que tengan las molculas por el material

de la membrana, no considerando explcitamente la porosidad de la membrana, sino que la

trata como si fuera un material homogneo. Convendr usar un modelo u otro segn cul

sea el modelo que permita explicar lo ms sencillamente posible el fenmeno experimental

observado. Por ejemplo, si en una operacin de ultrafiltracin se observa que en el

permeado aparecen protenas pequeas pero no aparecen protenas grandes el modelo de

poros parece ser el satisfactorio. Si en una operacin de pervaporacin con agua y acetona

observamos que en el permeado aparece acetona (que posee un tamao molecular superior

al del agua) y no aparece agua, parece ms lgico recurrir al modelo de solubilidad-difusin

[1].

Fig.A.1.1.3.1 Modelo de poros (Izq.) y modelo de absorcin-difusin (derecha)

Pg.10

Anejo A: Membranas (Ultrafiltracin)

La tendencia actual es utilizar el modelo de solubilidad-difusin incluso para describir las

diversas variantes de la filtracin. No obstante, hay que tener en cuenta que el modelo de

poros siempre es aplicable en cuanto todos los cuerpos slidos son en mayor o menor grado

porosos.

En todas las situaciones prcticas el flujo de sustancias a travs de poros puede

considerarse de naturaleza laminar. Entonces el flujo msico total a travs de los poros

puede obtenerse fcilmente a partir de un balance de energa mecnica, que para fluidos

incompresibles queda reducido a la ecuacin (Ec.A.1.1.3.1):

= F

(Ec.A.1.1.3.1)

donde AP es el gradiente de presin entre ambos lados de la membrana, p la densidad del

fluido y F las prdidas de friccin por unidad de tiempo y masa en el poro, que se puede

relacionar con diversos parmetros segn la ecuacin de Fanning (Ec.A.1.1.3.2):

F = 4 f

L v2

2 g d

(Ec.A.1.1.3.2)

Donde 4f es el denominado factor de Fanning, L es la longitud equivalente del poro, d el

dimetro hidrulico del poro y v la velocidad de circulacin. Si el rgimen es laminar, puede

demostrarse a partir de la ecuacin de Hagen-Pouiselle que el factor 4f est relacionado con

el nmero de Reynolds por la ecuacin (Ec.A.1.1.3.3):

4 f =

64

Re

(Ec.A.1.1.3.3)

de donde resulta que la densidad de flujo msico (Nporos) en una membrana viene dada por la

ecuacin(Ec.A.1.1.3.4), donde es la densidad del fluido, la viscosidad y Re el nmero

de poros por unidad de superficie;

N poros =

d 2 P

n ps

32 L

(Ec.A.1.1.3.4)

En el desarrollo descrito se considera la hiptesis de que los poros son cilndricos y que

tienen un dimetro igual. De hecho las membranas reales no presentan estas

caractersticas: los poros son "tortuosos" y hay poros con diferentes tamaos. Existen

ecuaciones que son capaces de contemplar estos efectos, o bien se experimenta para

determinar el valor de k, sabiendo que la densidad de flujo y el gradiente de presiones

aplicado estn en relacin directa.

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 11

Para el caso de las membranas que internamente presentan una disposicin ms similar a

un empaquetado de partculas que a una estructura de canales porosos. Por otra parte, en

un gran nmero de operaciones de separacin de membranas se produce un proceso de

ensuciamiento en la superficie. El flujo de sustancias a travs de esta capa de suciedad

puede describirse mediante las ecuaciones que describen el flujo a travs de lechos

porosos. La ecuacin descriptiva ms utilizada en este problema es la de Kozeny-Carman

(Ec.A.1.1.3.5), que tiene la forma siguiente:

N lecho

3 d P2 P

=

2

150 (1 ) L

(Ec.A.1.1.3.5)

donde Nlecho es la densidad de flujo msico, es la porosidad (volumen vaco/volumen total),

dp el dimetro de las partculas que forman el lecho, la densidad del fluido filtrado y L el

espesor del lecho.

A.1.1.4. Naturaleza y tipos de membranas

Atendiendo a su naturaleza, las membranas se dividen dos grandes grupos: orgnicas e

inorgnicas. En general las orgnicas son ms fciles de procesar y por lo tanto ms

baratas, mientras que las inorgnicas suelen ser ms caras pero presentan ventajas tales

como la resistencia a agentes qumicos agresivos. Dentro del campo de las membranas

orgnicas, las ms utilizadas son las llamadas membranas cermicas.

Membranas orgnicas

Las membranas orgnicas se obtienen a partir de diferentes polmeros homogneos, como

el polietileno, el polipropileno, el acetato de celulosa o las poliamidas. Son membranas

econmicamente asequibles pero presentan graves deficiencias en lo que se refiere a

resistencias mecnica, trmica y qumica. La tcnica ms comn de preparacin de

membranas orgnicas es mediante el mtodo de inversin de fases. Este mtodo

bsicamente consiste en precipitar de forma controlada un polmero disuelto aadiendo un

"no-disolvente" a la disolucin, de modo que el disolvente migra en el "no disolvente" y el

polmero se va concentrando progresivamente

Las membranas asimtricas formadas por inversin de fase presentan una distribucin de

agregados variable segn la profundidad considerada: a ms profundidad mayor tamao de

agregados. La parte superior (con tamao de poros ms finos) es la que se pone en contacto

con el rechazado. Si se pretende operar con tamaos de poro ms finos (a efectos de

modelizacin, prcticamente una capa densa), se lleva a cabo un tratamiento posterior sobre

las membranas asimtricas. Este tratamiento consiste en sumergirlas en un bao que

contenga monmeros. Los monmeros se depositan y polimerizan sobre la membrana. El

Pg.12

Anejo A: Membranas (Ultrafiltracin)

sustrato actuar bsicamente como soporte para la capa as formada. A estas membranas

se las denomina "membranas de composite". En una membrana composite la resistencia al

flujo de sustancia permeable es debida casi exclusivamente a la piel de la membrana.

Debido a su extremada delgadez el flujo de permeado puede ser muy grande aunque el

coeficiente de difusin sea muy pequeo, pues tanto en los modelos de poros como en los

de difusin, el flujo es inversamente proporcional al espesor del medio.

Membranas Inorgnicas

Membranas de Vidrios porosos: Para su fabricacin se emplea un vidrio que contenga un

determinado porcentaje de slidos cidos (slica) y bsicos. El vidrio se lleva a una

temperatura lo suficientemente alta como para que funda pero sin que cambie su forma. En

estas condiciones se separan dos fases una cida y otra bsica. Esta separacin sucede a

escala microscpica de modo que se forma un retculo de fase cida en un "mar" bsico. Si

se aade un cido capaz de disolver los lcalis de la fase bsica queda al final el retculo de

vidrio cido (bsicamente slice). El tamao de los poros puede ser fijado controlando el

tiempo en que se permite la separacin de fases.

Membranas metlicas: Se obtienen a partir de pequeas partculas metlicas que son

sinterizadas, es decir unidas entre s por efecto de la presin o la temperatura.

. Membranas cermicas: Son las ms importantes de este grupo. Pueden obtenerse

mediante el procedimiento sol-gel, consistente en polimerizar compuestos organometlicos

en condiciones muy controladas. Las membranas cermicas se fabrican a partir de

materiales como el xido de zirconio, xido de titanio, mezclas de ambos o almina. Son

membranas mucho ms caras que las orgnicas, pero poseen unas mayores resistencias,

tanto qumica, mecnica y trmica. Adems su mayor robustez permiten trabajar a elevadas

velocidades de flujo. En la Fig. A.1.1.4.1 se puede realizar la comparacin grfica de la

imagen SEM de la micromorfologa superficial de ambos tipos de membrana. Se puede

observar que la membrana cermica tiene una superficie ms lisa que la orgnica, cosa que

explica que las membranas cermicas tengan una menor tendencia a ensuciarse. Las

numerosas ventajas de las membranas cermicas hacen que stas sean muy superiores a

las orgnicas, pero su elevado precio limita notablemente su uso.

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 13

Fig.A.1.1.4.1 Imagen SEM membrana cermica y orgnica

A.1.1.5. Ensuciamiento de las membranas

El ensuciamiento o fouling es el principal inconveniente de los procesos de membrana.

Consiste en la deposicin sobre o dentro de la membrana de diferentes elementos presentes

en el agua. Pese a que el mecanismo de este proceso todava no est del todo claro se

apunta a que es consecuencia de la interaccin fisicoqumica de estos elementos con la

membrana. En el caso de la depuracin biolgica, los elementos que suelen producir el

fouling son protenas, materias coloidales o las substancias polimricas extracelulares (EPS)

que son metabolitos excretados por la biomasa depuradora. Existen dos tipos diferenciados

de fouling:

- Fouling externo o reversible. Las substancias se depositan sobre la membrana.

- Fouling interno o irreversible. Las substancias taponan los poros del interior de la

membrana.

El fouling interno es sin duda un mayor problema que el externo ya que su eliminacin es

mucho ms complicada y a menudo se ha de sustituir la membrana o realizar agresivos

lavados qumicos. Las consecuencias del fouling son realmente graves. La consecuencia

ms fcilmente observable es una reduccin en el caudal de permeado debido a la

obstruccin de los poros, ya sea en el exterior como en su interior. El grfico de la Fig.

A.1.1.5.1 muestra la evolucin del flujo de permeado a lo largo del tiempo [2], Como

consecuencia de este hecho, se incrementa el gasto de energa. Si se quiere mantener un

caudal de permeado constante, se ha de aplicar una mayor fuerza de succin lo que

conlleva mayor gasto energtico.

Adems, el ensuciamiento de las membranas tambin es responsable de incrementar la

frecuencia de las limpiezas y sustituciones de la membrana con las repercusiones

econmicas y de tiempo que esto implica.

Pg.14

Anejo A: Membranas (Ultrafiltracin)

Fig.A.1.1.5.1 Reduccindel flujo a causa del fouling

En la actualidad existen diversos tratamientos para minimizar o eliminar el ensuciamiento de

la membrana. En general se pueden dividir en mtodos fsicos y qumicos. Los mtodos

fsicos ms empleados son el backflushing y la creacin de la turbulencia. Como mtodo

qumico se suele utilizar un lavado qumico.

El backflushing consiste en una inversin del flujo de permeado para eliminar las sustancias

depositadas sobre la membrana. Dependiendo de la frecuencia y la intensidad de esta

inversin se pueden encontrar tres tipos de backflushing. El backwash, en el que se invierte

el flujo de paso por la membrana durante un o dos segundos cada pocos minutos; el

backpulse, que se realiza con una frecuencia e intensidad mayor que el backwash y el

backshock que es la tcnica ms agresiva ya que se invierte el flujo cada pocos segundos

durante menos de un segundo. La creacin de la turbulencia colabora a reducir el fouling ya

que dificulta la deposicin de los slidos sobre la membrana.

Tanto el backflushing como la creacin de turbulencia son nicamente tiles en el caso del

fouling externo. Para el fouling interno el nico mtodo realmente eficaz es el mtodo

qumico. El lavado qumico consiste en lavar la membrana con diferentes productos

qumicos como detergentes, cidos o bases. Con este mtodo se restituye casi

completamente la membrana, pero un uso demasiado frecuente puede perjudicar a la

membrana reduciendo su vida til adems de poder contaminar el agua. Conviene, pues,

evitar el abuso de este mtodo y emplearlo nicamente cuando sea estrictamente necesario

[2].

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 15

A.1.1.6. Aplicaciones industriales de las membranas

A.1.1.6.1.

Mdulos de membrana en las instalaciones

Un mdulo de membrana es la unidad de operacin en la que se disponen las membranas.

Los factores ms a tener en cuenta a la hora de escoger un mdulo son la facilidad de

montaje y ensamblaje, elevada compacidad - es decir tratar el mximo de permeado posible

con la mnima superficie - y permitir la modulacin. En el mercado existen cuatro tipos

principales:

a) de placa y bastidor. Se basan en un seguido de membranas situadas sobre unas

placas de soporte dispuestas una al lado de otra en unidades individuales. Son

fcilmente desmontables, pero disponen de una baja densidad de compactado (100 400 m2/m3).

b) de enrollamiento en espiral. Se basan en un envoltorio de dos membranas enrolladas en

cilindros separados entre s por el colector de permeado. Varios de estos cilindros se

disponen de esta manera separados por un espaciador. Son mdulos muy compactos ( 700

- 100 m2/m3), pero el espaciador provoca que sea ms susceptible a la obstruccin.

c) tubulares. Son cilindros en cuyo interior se disponen las membranas tambin en forma

cilndrica. Son muy poco compactos pero muy robustos, y pueden procesar corrientes de

gran velocidad.

d) de fibra hueca. Estn formados por fibras que se renen conjuntos de miles y hasta

millones dentro de unos cilindros de resina endurecida. Es el mdulo ms compacto ( 1000 10000 m2/m3), pero la presencia de tal cantidad de fibras hace que sean ms propensas al

ensuciamiento.

A.1.1.6.2.

Aplicaciones tcnicas especficas

Tanto las membranas orgnicas como las membranas cermicas tienen importantes

aplicaciones actuando sobretodo en procesos de ultrafiltracin y osmosis inversa. La

aplicacin que viene siendo la ms difundida en los ltimos 20 aos es la purificacin de

agua por osmosis inversa, para producir agua ultrapura para calderas de alta presin,

pintura, productos farmacuticos, cosmticos, bebidas y, con importancia creciente,

produccin de agua potable para consumo humano, desde 4 L/da hasta 300.000 L/da. No

slo es posible potabilizar agua de mar o salobre, sino que separa el arsnico, flor,

plaguicidas, fertilizantes y otros compuestos que hacen el agua peligrosa para la salud

humana. Con las membranas de osmosis inversa se reducen hoy da la concentracin de

sales del agua del mar en unas 100 veces, es decir, se pasan de 35.000 mg/L a unos 350

mg/L.

Pg.16

Anejo A: Membranas (Ultrafiltracin)

Para la aplicacin en la desalacin, de aguas, la capacidad de rechazo de sales es uno de

los parmetros ms importantes de una membrana. Tambin es importante definir la calidad

y parmetros del agua a tratar. Las membranas de acetato de celulosa tienen la resistencia

ms alta al cloro residual de las membranas disponibles en el mercado, y han demostrado

alta resistencia a niveles de cloro residual de ms de 0,5 ppm y de hasta 2 ppm. Por lo tanto,

para aguas con materia en suspensin susceptible de generar colonias bacterianas que han

sido cloradas, la membrana de acetato de celulosa puede ser la mejor eleccin, ya que

adems estas membranas tienen muy baja tendencia a ensuciarse y cuando se efecta una

limpieza, se recuperan fcilmente. Mientras que si el agua es ntida y cristalina y puede

contener cloraminas, esta puede ser la aplicacin correcta para membranas de poliamida

aromtica, que toleran algo de cloro residual y algo ms de oxidantes secundarios. Las

membranas de poliamida son las ms rudas y resistentes al ensuciamiento con hierro y con

coloides. Estas membranas se recomiendan cuando se requiere, rechazo de sales ms alto

de lo que se puede obtener a baja presin.

Las membranas cermicas, por su parte, aportan ventajas en cuanto a resistencia qumica y

operatividad (ausencia de hidrofobia o problemas de polarizacin) que las hacen adecuadas

para el trabajo con aguas residuales industriales, ya que en este campo las aguas pueden

tener materia orgnica, iones, reactivos, etc., con una gran diversidad de calidades.

Entonces la instalacin debe ser resistente a los valores extremos de pH, resistente a

temperaturas elevadas y evitar el ensuciamiento, cualidades que cumplen estas membranas.

Adems, en ocasiones el ensuciamiento solamente se puede resolver con agresivos lavados

qumicos que permiten la continuidad del proceso en el tiempo. Por lo tanto es fundamental

que los materiales de construccin de la membrana y de la planta resistan las condiciones a

las que se le somete, aunque sea temporalmente.

Una aplicacin innovadora es el biorreactor de membrana (MBR). Este tratamiento

combina un proceso de depuracin biolgica con una filtracin por membrana. La membrana

retiene prcticamente la totalidad de los slidos en suspensin y la biomasa, logrando de

esta manera un efluente de gran calidad. Adems se trata de un sistema muy compacto que

permite un notable ahorro de espacio respecto a las plantas de fangos activado

convencionales. El sistema MBR es un tratamiento relativamente reciente. Pese a que ya en

la dcada de los 70 se hablaba de la utilizacin de un sistema de membrana para la

retencin de la biomasa, no fue hasta la dcada de 1980 que esta tecnologa se hiciera un

hueco en Estados Unidos y, sobretodo, Japn. Europa no se uni a este grupo hasta bien

entrados los 90.

Por ltimo, cabe destacar la aplicacin de las membranas cermicas en el campo de

reactores de membrana, desarrollado rpidamente en las dos ltimas dcadas, y que entre

las ms recientes est el uso de reactores de membrana cermica en procesos de reduccin

de contaminacin ambiental, como la filtracin de gases con eliminacin simultnea de

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 17

xidos de nitrgeno o COVs. En estudios de laboratorio se han desarrollado convertidores

catalticos basados en el uso de membranas cermicas catalticas, como las de platino y

almina.

A.1.2. Membrane Bioreactor (MBR) System

El proceso es una tecnologa que consiste en un reactor biolgico integrado de crecimiento

suspendido con un sistema de membrana de ultrafiltracin, usando la membrana de fibra

hueca, tal y como muestra la figura A.1.2.1. Esencialmente, el sistema de ultrafiltracin

sustituye la funcin de separacin de slidos de los decantadores secundarios y los filtros de

arena de un sistema convencional de lodos activados.

Fig.A.1.2.1 Ejemplo instalacin membrana hueca

Las membranas de ultrafiltracin estn sumergidas en un tanque de aireacin, en contacto

directo con el licor de mezcla. Por el empleo de una bomba de permeato, el vaco es

aplicado al cabezal conectado a las membranas. El vaco aspira el agua tratada a travs de

las membranas de ultrafiltracin de fibra huecas. El permeato entonces es dirigido a las

instalaciones de descarga o de desinfeccin. La corriente de aire intermitente es introducida

en el fondo del mdulo de la membrana, produciendo una turbulencia que friega la superficie

Pg.18

Anejo A: Membranas (Ultrafiltracin)

externa de las fibras huecas. Esta accin de fregamiento transfiere alimentos slidos

rechazados lejos de la superficie de la membrana.

La tecnologa MBR vence con eficacia los problemas asociados con la pobre sedimentacin

de lodo en procesos convencionales de lodos activados. La tecnologa MBR permite el

funcionamiento del bioreactor con concentraciones bastante ms elevadas de slidos en el

licor de mezcla que los sistemas convencionales de lodos activados que estn limitados por

la decantacin del lodo. El proceso MBR es manejado tpicamente a una concentracin de

slidos en suspensin en el licor de mezcla (MLSS) entre 8.000 y 10.000 mg/L.

Concentraciones de biomasa elevadas permiten una eliminacin altamente eficaz del

material biodegradable en partculas y del material soluble en la corriente residual. El

proceso MBR combina las operaciones de unidad de aireacin, la clarificacin secundaria y

la filtracin en un solo proces, produciendo un efluente de alta calidad, simplificando la

operacin y reduciendo enormemente exigencias espaciales.

Fig.A.1.2.2 Muestras de agua entrada y salida

A.1.3. Caractersticas y ventajas del MBR

A.1.3.1. Experiencia

Diversas marcas tienen ms de 20 aos de experiencia en MBR y ha instalado sistemas

MBR que operan desde 1993 desde el tamao de unos pocos miles de galones por da

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 19

hasta ms de 10 MGD de caudal promedio al da. La tecnologa de las membranas

sumergidas, al principio fue desarrollada para bioreactores de aguas residuales e

inmejorablemente encaja en aplicaciones con tales altos contenidos en slidos. Con ms de

500 instalaciones de aguas residuales a escala mundial, incluyendo numerosas instalaciones

de escala grande y la experiencia de operaciones del MBR'S sumergido, diversas marcas

proporcionan la seguridad y el aseguramiento de las instalaciones de un sistema de

membranas probado y fiable.

A.1.3.2. Calidad del efluente y potencial de reutilizacin

Segn el uso especfico y exigencias de diseo, una planta MBR puede alcanzar tanto

efluentes nitrificados de alta calidad como, con la adicin de una zona anxica, efluentes

denitrificados de la alta calidad. La eliminacin de fsforo se consigue fcilmente por medios

biolgicos y/o la adicin de sales metlicas a las aguas negras de entrada o al licor de

mezcla. El efluente de alta calidad del sistema MBR, como indica la tabla A.1.3.2.1 cumple

leyes de vertido nacionales y europeas y exigencias similares reguladoras y satisface

inmejorablemente usos de reutilizacin como la cancha de golf y la irrigacin de tierra de

parque, recarga de la capa acufera y la reutilizacin urbana. Los sistemas MBR son

capaces de alcanzar las calidades de efluente siguientes.

Fig.A.1.3.2.1 Ampliacin seccin membrana hueca

BOD

< 5 mg/L

TSS

< 5 mg/L

TN

< 3 mg/L

Warm Climates

Pg.20

Anejo A: Membranas (Ultrafiltracin)

< 10 mg/L

TP

< 0.1 mg/L

Turbidity

< 1 NTU

Cool Climates

Tabla.A.1.3.2.1 Parmetros de salida garantizados con membrana hueca

La informacin proporcionada en esta seccin es general y tiene la intencin slo de indicar

lo que la Tecnologa de membranas MBR de tratamiento de aguas residuales es capaz de

alcanzar. Para el diseo especfico basado en la consideracin de caractersticas de aguas

residuales brutas especficas y los criterios de descarga requeridos para el efluente tratado.

A.1.3.3. Plantas compactas

El proceso MBR tpicamente maneja concentraciones de slidos suspendidos en el licor de

mezcla (MLSS) en la gama de 8,000 a 10,000 mg/L, que son considerablemente mayores

que procesos de lodos activados convencionales.

La elevada concentracin de MLSS permite que valores convencionales de carga orgnica

pueden ser alcanzados con tiempos de residencia hidrulica muy inferiores.

La compresin del proceso de tratamiento de aguas negras en un proceso de una sola etapa

da lugar a una planta considerablemente ms pequeo que las plantas de tratamiento

terciario de aguas residuales convencionales.

Adems, la huella compacta permite la expansin de la capacidad de la planta dentro de las

balsas existentes de una planta convencional en muchos casos.

En la figura A.1.3.3.1 se muestra una instalacin tpica de planta compacta perfilada para la

reduccin de espacios y maniobrabilidad adcuada.

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 21

Fig.A.1.3.3.1 Planta compacta

A.1.3.4. Expansibilidad

El equipo MBR es de naturaleza modular y por lo tanto permite la construccin o la extensin

de planta que puede ser completada en fases durante la vida del equipo tal y como muestra

la figura A.1.3.4.1. Los trabajos civiles pueden ser diseados para el ltimo flujo mientras las

membranas son aadidas en fases segn los dictados de la capacidad de operacin de la

planta.

Fig.A.1.3.4.1 Capacidad de expansibilidad

A.1.3.5. Operacin

simple

El proceso MBR usa membranas para realizar la separacin slida/lquida, y por lo tanto no

hay ninguna exigencia para el lodo para sedimentar. As no hay ninguna necesidad de

Pg.22

Anejo A: Membranas (Ultrafiltracin)

decantador secundario o filtros que pulen. El lodo es gastado directamente del tanque de

aireacin con una concentracin de slidos en la gama de 0.8 1.0 por ciento de slidos. El

resultado es un solo sistema, que es simple de manejar.

A.1.3.6. Fiabilidad del proceso

Ya que este tipo de plantas MBR tpicamente es manejada en valores de bajas cargas

orgnicas, y la membrana proporciona una barrera a la descarga de partculas, la calidad del

efluente de una membrana MBR no es susceptible a los picos hidrulicos u orgnicos que

pueden afectar negativamente la calidad de efluente en el lodo convencional activado y

plantas de pelcula fija. En los perodos de bajo caudal (y carga orgnica), el lodo dentro del

tanque del reactor simplemente se digiere el mismo sin afectar la calidad de efluente.

A.1.3.7. Resistencia al ensuciamiento

Esta clase de membranas es de tipo " Outside - In donde el flujo del agua va desde el

exterior de la membrana al interior de la fibra hueco, significando que el interior slo ve el

agua limpia, filtrada por la membrana. Como muestra la figura A.1.3.7.1 las bacterias y los

slidos inertes eliminados de las aguas negras permanecen fuera de la membrana y nunca

entran en la membrana para causar el ensuciamiento.

Fig.A.1.3.7.1 Flujo del agua a travs de la membrana

A.1.3.8. Durabilidad excepcional de la membrana

La membrana ha sido diseada para una durabilidad excepcional y resistencia a la fractura.

Para alcanzar este nivel alto de durabilidad de la membrana se utiliza un soporte interno al

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 23

cual la membrana es vinculada. Este soporte refuerza la membrana y lo protege contra la

rasgadura y la fractura sin reducir su capacidad de flujo.

A.1.4. parmetros de diseo del sistema propuesto.

La siguiente informacin proporciona un resumen de los criterios de diseo,

informacin del diseo del proceso y el comportamiento previsto de los sistemas MBR

propuestos.

A.1.4.1. Caudal de diseo

Caudal de diseo

Agua bruta

Caudal medio diario

5,700 m3/da

Caudal mensual mximo

7,125 m3/da

Caudal diario mximo

8,550 m3/da

Caudal punta horario

8,550 m3/da

Tabla.A.1.4.1.1 Parmetros de diseo

El diseo se basa en laminar el caudal punta de 13,680 m3/d en el homogenizador y tratar el

caudal mximo de 8,550 m3/d. El caudal ser bombeado desde el homogeneizador al

bioreactor y de ste mediante bombas enviar el caudal necesario hasta los tanques de

membranas para el tratamiento de filtrado y el caudal necesario para mantener la

concentracin de slidos ptima dentro de los tanques y recircular el fango activo hasta

el recinto biolgico previo al sistema de membranas de ultrafiltracin.

Una vez alcanzado el mximo nivel de concentracin de slidos en el reactor ser

necesaria la purga de fangos hasta el espesador de fangos, dispuesto en planta

depuradora.

A.1.4.2. Parmetros fsicos

Pg.24

Anejo A: Membranas (Ultrafiltracin)

Parmetro

Agua bruta

Agua tratada

Temperatura mnima del agua residual.

20 C

DBO

300 mg/L

5 mg/L

TSS

400 mg/L

5 mg/L

NTK

60 mg/L

n/a

NH3-N

45 mg/L

n/a mg/L

NT

N/A

15 mg/L

PT

9 mg/L

< 1 mg/L

Turbidez

n/a NTU

1.0 NTU

Alcalinidad (como CaCO3)

270*

n/a

Parametro

Cantidad

Unidades

Volumen de trabajo total del

tanque anxico

739

m3

Volumen de trabajo aerobio

(excluyendo las membranas)

1,850

m3

Nmero

de

membranas

de

de

7.16 x 3.05 x 3.5 *

Tabla.A.1.4.2.1 Parmetros fsicos

A.1.4.3. Diseo preliminar del proceso

Dimensiones

membranas

trenes

del

tanque

mLxWxH

Pg. 25

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Volumen total del tanque de

membranas

235

m3

Diseo HRT

9.5

horas

Diseo SRT

12

das

Diseo SSLM

8,000 to 10,000

mg/L

Tabla.A.1.4.3.1 Diseo preliminar. Valores

El diseo se basa en la utilizacin del bioreactor existente, despus de modificar la

infraestructura , para las zonas aerobias y las anxicas. Construyendo nuevos tanques de

acero prefabricado alineados para membranas en el espacio entre el bioreactor y el

decantador secundario.

A.1.4.4. Carretes de membranas de ultrafiltracin

Parmetro

Cantidad

Flujo de diseo de la membrana

19.5 lmh at ADF

29.4 lmh at MDF

29.4 lmh at PHF

26.0 lmh at ADF @ N-1

Nmero de trenes de membrana

*ADF Capacidad con un tren off-line

5,700 m3/da

Numero de carretes por tren

Numero de espacios de carrete por tren

Pg.26

Anejo A: Membranas (Ultrafiltracin)

Numero de mdulos por carrete

48 en un carrete de 48

Total de carretes de membrana instalados

Total de espacio sobrante

30 %

Tabla.A.1.4.4.1 Caractersticas carretes de membranas

*El diseo se basa en poner un tren fuera de servicio para la limpieza u otros servicios de

mantenimiento durante el caudal medio diario, durante el caudal mximo diario un tren puede

ser puesto fuera de servicio durante un perodo de tiempo < 24 horas al da.

A.1.4.5. Descripcin del funcionamiento

Cuando un sistema de aguas residuales experimenta cambios o caudales de lluvia, las

membranas han de ser capaces de responder. Limpiar es absolutamente crtico para

asegurar un funcionamiento regular del MBR. Los mdulos de membranas se basan a

propsito en la geometra de las fibras huecas la cual es ms verstil porque se puede

limpiar automticamente ms a menudo, cuando es necesario, y as est a punto y mejor

preparada para cambios.

Hay varias propiedades de una membrana que son necesarias para que pueda ser lavada

frecuentemente, entre ellas:

capacidad de pulsar a contracorriente un caudal que proporciona beneficio de

limpieza con la correspondiente presin a la que la membrana pueda trabajar.

capacidad de limpiar rpida y fcilmente; y

capacidad de funcionar correctamente inmediatamente despus de limpiar sin

necesidad de madurar para formar una capa de gel filtrante.

Cada ciclo de filtracin consta de un perodo de produccin seguido por una relajacin o un

periodo de contrapulsacin, que ayuda a mantener la membrana limpia.

Por dichas razones, en operaciones MBR a largo plazo, es esencial incorporar un mtodo

multietapa para mantener el funcionamiento de las membranas en cada sistema MBR.

Existen varias estrategias de limpieza para las membranas que aseguran una produccin

Pg. 27

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

ptima de permeado con una mnima inversin de tiempo y de recursos para el

mantenimiento.

Los

sistemas

de

limpieza

incluidos

para

este

MBR

incorporan

procesos

completamente automticos tales como relajacin, pulsar a contracorriente, limpieza

de mantenimiento y una limpieza de recuperacin iniciada por operador. La

metodologa de limpieza es muy flexible ya que el sistema se puede iniciar para que

funcionen todos o solamente algunos de los procesos de limpieza para maximizar el

funcionamiento del sistema de membranas, basado en las condiciones especficas del

momento.

Durante la operacin normal, los sistemas de filtracin de membranas operan con un ciclo de

filtracin repetido, el cual consta de un perodo de produccin (permeacin) seguido de una

relajacin o perodo de retropulsacin.

Los sistemas MBR tienen la capacidad nica de operar tanto en modo relajacin como en

modo retropulsacin. En condiciones normales los sistemas trabajan en modo relajacin,

mientras que durante la puesta en marcha o en condiciones de pobre filtrabilidad del fango el

sistema se hace trabajar en modo retropulsacin..

A continuacin se proporcionan detalles del ciclo de filtracin con relajacin y retropulsacin,

indicndolo con esquemas para facilitar el entendimiento de las operaciones especficas de

cada uno de los procesos.

A.1.4.5.1.

Relajacin

Mientras se opera en modo relax, la bomba de permeado para cada tren se para

secuencialmente durante un corto perodo de tiempo cada 10-12 minutos para permitir la

purga de aire de la membrana sin permeacin. No se utilizan ni reactivos qumicos ni

permeado durante el modo de relajacin.

Durante el modo de relajacin, se para la permeacin mientras la aireacin continua para la

purga de la membrana, lo cual ayuda en la eliminacin de slidos tal y como se detalla en la

figura A.1.4.5.1.1

Pg.28

Anejo A: Membranas (Ultrafiltracin)

Fig.A.1.4.5.1.1 Esquema de flujo del proceso Modo relajacin

A.1.4.5.2.

Retropulsacin o Retrolavado

Bajo ciertas condiciones de destruccin y condiciones de pobreza de fangos, la capacidad

para retropulsar es esencial para mantener una membrana limpia. Este hecho permite un

funcionamiento del sistema fiable y flexible cuando hay influentes o escenarios de operacin

de proceso inesperados. La aplicacin de la opcin de limpieza a retropulsacin es uno de

los mtodos ms simples para asegurar que las membranas sumergidas retienen la

permeabilidad ptima en todas las condiciones de operacin.

La retropulsacin comprende invertir el flujo a travs de las membranas para expandir

ligeramente los poros de la membrana y eliminar algunas partculas que se pueden haber

adherido a la superficie de la fibra de la membrana. La mitad del tren de cassettes de

membrana se retropulsa a la vez utilizando el permeado almacenado en el tanque de

retropulsacin.

Una planificacin optimizada de la limpieza con retropulsacin puede asegurar que el

aparato se beneficie de:

Una permeabilidad alta en la membrana;

Eficacia en el funcionamiento de la planta con un mnimo tiempo de paro;

Frecuencia reducida de recuperacin y limpieza de mantenimiento;

Bajo consumo de productos qumicos de limpieza.

Tal y como indica la figura A.1.4.5.2.1 durante el modo de retropulsacin, la permeacin se

para las bombas de permeato utilizadas dan marcha atrs al permeato a travs de las

membranas para limpiar los poros y eliminar las partculas de la superfcie.

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 29

Fig.A.1.4.5.2.1 Esquema de flujo del proceso Modo retropulsacin

Junto con el ciclo de filtracin normal, una limpieza qumica regular es esencial para

mantener el funcionamiento de la membrana. Hay bsicamente dos filosofas para la

limpieza de la membrana. Una es permitir que la membrana trabaje durante largos perodos

de tiempo, llegar a estar sucia y entonces llevar a cabo peridicas e intensivas limpiezas de

recuperacin. La otra filosofa es proporcionar alguna cantidad de limpieza regular y

limpiezas de recuperacin poco frecuentes. En este caso utilizo la ltima opcin; mantiene

siempre la membrana en un estado de buena disposicin para manejar momentos de

caudales punta cuando ocurren. Esto se consigue utilizando mantenimiento in situ

automtico y limpiezas de recuperacin como se describen a continuacin

A.1.4.5.3.

Limpieza de mantenimiento

El procedimiento de la limpieza de mantenimiento es completamente automtico y

programado para que no ocurra durante las horas pico del da. El sistema de filtracin de

membranas para este MBR incluye la limpieza de mantenimiento utilizando hipoclorito sdico

y cido ctrico por si hay la posibilidad de un ensuciamiento inorgnico.

El procedimiento de la limpieza de mantenimiento del tanque vaco incorpora las siguientes

caractersticas:

completamente automtico una vez la frecuencia es marcada por el operador;

funcionamiento sin drenaje del tanque de membranas; y

requiere una baja concentracin qumica.

Pg.30

Anejo A: Membranas (Ultrafiltracin)

La secuencia de la limpieza de mantenimiento del tanque se muestra en la figura A.1.4.5.3.1

en el que el procedimiento de limpieza de mantenimiento est completamente automatizado

y programado para no ocurrir durante las horas pico del da, de modo que la planta este

preparada cuando se necesite sin atencin del operador.

Fig.A.1.4.5.3.1 Esquema de flujo del proceso Modo limpieza mantenimiento

A.1.4.5.4.

Limpieza de recuperacin

La limpieza de recuperacin es necesaria para reestablecer la permeabilidad de la

membrana una vez la membrana empieza a estar sucia. Una limpieza de recuperacin

debera iniciarse cuando la permeabilidad declina.

El proceso de limpieza de recuperacin consiste secuencia de retropulsacin qumica, similar

al procedimiento de limpieza de mantenimiento, seguido por un perodo de remojo qumico.

Las concentraciones de limpieza qumica que se utilizan habitualmente para remojar las

membranas son de 1.000 mg/L hipoclorito sdico (NaOCl) para la eliminacin de los

contaminantes orgnicos y de 2,000 mg/L de cido ctrico para la eliminacin de los

contaminantes inorgnicos.

Las caractersticas claves para el procedimiento de la limpieza de recuperacin para el

sistema de membranas de filtracin son:

Automatizacin completa una vez iniciado por el operador;

Limpia todos los cassettes de membranas de un tren al mismo tiempo;

Se recomienda realizarlo dos veces al ao.

Requiere concentracin qumica moderada.

Comparativa de ampliacin E.D.A.R. mediante reactor biolgico convencional o MBR

Pg. 31

Incluye la neutralizacin de los fangos

La secuencia de la limpieza de recuperacin se muestra en la figura A.1.4.5.4.1. La limpieza

de recuperacin restaura la permeabilidad despus que las membranas se han atascado. Un

tren se elimina? durante 6-16 horas.

Fig.A.1.4.5.4.1 Esquema de flujo del proceso Modo limpieza de recuperacin

You might also like

- Manual de Etabs v19 EspanolDocument238 pagesManual de Etabs v19 EspanolTrifon Orcko ChoqueNo ratings yet

- PO 2007-48 - Contrato de Servicios Técnicos (Juliol)Document2 pagesPO 2007-48 - Contrato de Servicios Técnicos (Juliol)Alfonso José García LagunaNo ratings yet

- 02.05 - 1 - Interpretacion PIDs en Ciclos Combinados y NuclearDocument65 pages02.05 - 1 - Interpretacion PIDs en Ciclos Combinados y NuclearAlfonso José García LagunaNo ratings yet

- PO 2007-33 - Contrato de Servicios Técnicos (Junio)Document2 pagesPO 2007-33 - Contrato de Servicios Técnicos (Junio)Alfonso José García LagunaNo ratings yet

- Casos Practicos - CN Asco PDFDocument10 pagesCasos Practicos - CN Asco PDFAlfonso José García LagunaNo ratings yet

- Norma AceroDocument24 pagesNorma AceroAlfonso José García LagunaNo ratings yet

- 1 MemoriaDocument115 pages1 MemoriaAlfonso José García LagunaNo ratings yet

- 5 Anejo 15 ESSDocument94 pages5 Anejo 15 ESSAlfonso José García LagunaNo ratings yet

- Explotacion VillanuevaDocument37 pagesExplotacion VillanuevaAlfonso José García LagunaNo ratings yet

- 4 Anejo 20Document18 pages4 Anejo 20Alfonso José García LagunaNo ratings yet

- Ojeda Carlos Diseño Automatizacion .Industrial Bombeo Aguas AcidasDocument70 pagesOjeda Carlos Diseño Automatizacion .Industrial Bombeo Aguas AcidasAlfonso José García LagunaNo ratings yet

- 3 Anejos 9 Al 13Document82 pages3 Anejos 9 Al 13Alfonso José García LagunaNo ratings yet

- Instrumentacion 2008 V1Document41 pagesInstrumentacion 2008 V1Alfonso José García LagunaNo ratings yet

- Explotacion VillanuevaDocument37 pagesExplotacion VillanuevaAlfonso José García LagunaNo ratings yet

- 2 Anejos 1 Al 3Document77 pages2 Anejos 1 Al 3Alfonso José García LagunaNo ratings yet

- Problema Soportes A PandeoDocument8 pagesProblema Soportes A PandeoCarlosNo ratings yet

- Colocacion de Tuberia para Alcantarillado Pluvial y SanitarioDocument48 pagesColocacion de Tuberia para Alcantarillado Pluvial y SanitarioHenry VeraNo ratings yet

- L (1) - Gestores Autorizados PeligrososDocument7 pagesL (1) - Gestores Autorizados PeligrososAlfonso José García LagunaNo ratings yet

- DyagatsDocument2 pagesDyagatsAlfonso José García LagunaNo ratings yet

- Torres RefrigraciónDocument4 pagesTorres RefrigraciónAlfonso José García LagunaNo ratings yet

- Tratamiento para Agua PotableDocument5 pagesTratamiento para Agua PotableAlfonso José García LagunaNo ratings yet

- Hidraulica CastDocument16 pagesHidraulica Castjmvm56No ratings yet

- Catalogo Equipos Compactos DEPUMEDDocument12 pagesCatalogo Equipos Compactos DEPUMEDAlfonso José García LagunaNo ratings yet

- L (1) - Reutilización de TonerDocument5 pagesL (1) - Reutilización de TonerAlfonso José García LagunaNo ratings yet

- La HidrólisisDocument7 pagesLa HidrólisisAlfonso José García LagunaNo ratings yet

- Aplicación de La Osmosis Inversa y La Nanofiltracion en El Acondicionamiento de Aguas para CalderasDocument309 pagesAplicación de La Osmosis Inversa y La Nanofiltracion en El Acondicionamiento de Aguas para CalderasOmar Tovar Jines100% (1)

- Tratamiento ConcentradosDocument12 pagesTratamiento ConcentradosAlfonso José García LagunaNo ratings yet

- Reacciones RemineralizaciónDocument1 pageReacciones RemineralizaciónAlfonso José García LagunaNo ratings yet

- ETAP 1 MedicionesDocument65 pagesETAP 1 MedicionesAlfonso José García LagunaNo ratings yet

- Folleto ABSDocument4 pagesFolleto ABSAlfonso José García LagunaNo ratings yet

- 3 Planos ColectoresDocument39 pages3 Planos ColectoresAlfonso José García LagunaNo ratings yet

- ProblemasDocument7 pagesProblemasJoseph Sucso BenavidesNo ratings yet

- Plantilla de Plan de Desarrollo SoftwareDocument12 pagesPlantilla de Plan de Desarrollo SoftwareDaniel JimenezNo ratings yet

- 10 Principios Basicos de Quimica Analitica CualitativaDocument228 pages10 Principios Basicos de Quimica Analitica CualitativaAmalia GuzmánNo ratings yet

- Simulacro Cepre UnhDocument2 pagesSimulacro Cepre UnhEber Alaniz0% (1)

- Interruptor diferencial protecciónDocument2 pagesInterruptor diferencial protecciónGilvert vasquez DIAZNo ratings yet

- RelacionesGravimétricasVolumétricasSuelosDocument4 pagesRelacionesGravimétricasVolumétricasSuelosTania CruzNo ratings yet

- Clasificación de Minerales Según Ivan KostovDocument22 pagesClasificación de Minerales Según Ivan KostovAntonioRodasHuisaNo ratings yet

- Geo PDFDocument3 pagesGeo PDFAbdonNo ratings yet

- Dinamica IDocument3 pagesDinamica IIsmaelNo ratings yet

- Coeficiente de Fricción AceroDocument6 pagesCoeficiente de Fricción AceroBG MarichuyNo ratings yet

- Problemas Resueltos de Cinetica QuimicaDocument3 pagesProblemas Resueltos de Cinetica Quimicacarmen perez llacerNo ratings yet

- Plantilla WISC IVDocument3 pagesPlantilla WISC IVMarilyn L. Chávez IllescasNo ratings yet

- Introducción a la Física: Cinemática (MRU, VectoresDocument9 pagesIntroducción a la Física: Cinemática (MRU, VectoresIsfd Jean PiagetNo ratings yet

- 672 Bordillos en Concreto PDFDocument9 pages672 Bordillos en Concreto PDFErika Daniela HernandezNo ratings yet

- Metodo de Gibson y BrowmDocument14 pagesMetodo de Gibson y BrowmAndrey 99SantyNo ratings yet

- Teoría Del Aprendizaje SignificativoDocument11 pagesTeoría Del Aprendizaje SignificativoPerrex Duran100% (1)

- Guía completa sobre el coeficiente de variaciónDocument5 pagesGuía completa sobre el coeficiente de variaciónNelson Enrique Javier AnguloNo ratings yet

- Ejercicio PRACTICASDocument8 pagesEjercicio PRACTICASmauNo ratings yet

- Analisis Dimensional 4to de SecDocument2 pagesAnalisis Dimensional 4to de SecDaniel Juarez SerquenNo ratings yet

- I7038 Inteligenciaartificial I 0Document8 pagesI7038 Inteligenciaartificial I 0Usuario 19No ratings yet

- Manual CuencasDocument117 pagesManual CuencasHector SolanoNo ratings yet

- Clase 8 Derivada en ParametricasDocument3 pagesClase 8 Derivada en ParametricasLuz Aída Castiblanco ForeroNo ratings yet

- Taller de Calibrador Pie de Rey (Autoguardado) MauricioDocument4 pagesTaller de Calibrador Pie de Rey (Autoguardado) MauricioLenis Antonio Tenorio BaltanNo ratings yet

- 1813 - Matemática - Ii - T2DN - 00 - CF - William Tumbalobos VasquezDocument6 pages1813 - Matemática - Ii - T2DN - 00 - CF - William Tumbalobos VasquezSebastian TorresNo ratings yet

- Formato OR 2011Document6 pagesFormato OR 2011dj danielilloNo ratings yet

- Prueba Piloto 2 Estadistica IIDocument1 pagePrueba Piloto 2 Estadistica IIHenry CamposNo ratings yet

- CatálogoDocument2 pagesCatálogoErasmo Franco SNo ratings yet

- Descripcion de Una Interfaz OBDII PDFDocument4 pagesDescripcion de Una Interfaz OBDII PDFOscar GutierrezNo ratings yet

- Diferencias entre arquitecturas Dataflow de búsqueda e interconexiónDocument5 pagesDiferencias entre arquitecturas Dataflow de búsqueda e interconexiónAxel Ortiz RicaldeNo ratings yet