Professional Documents

Culture Documents

Cálculo Do Diâmetro de Tubulações

Uploaded by

AndreaFariasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cálculo Do Diâmetro de Tubulações

Uploaded by

AndreaFariasCopyright:

Available Formats

CLCULO DO DIMETRO DE TUBULAES

O problema de dimensionamento de tubulaes quase sempre um problema de hidrulica, resolvido em

funo da vazo necessria de fluido, das diferenas de cotas existentes, das presses disponveis, das velocidades e

perdas de carga admissveis, da natureza do fluido e do material e tipo de tubulao. No caso geral dos dimetros

dimensionados pela hidrulica, o problema resume-se ao clculo das velocidades ou das perdas de carga

decorrentes do escoamento.

ESCOAMENTO DOS FLUIDOS EM TUBULAES

O escoamento de qualquer fluido em uma tubulao resulta sempre em uma certa perda de energia do

fluido, energia esta que gasta para vencer as resistncias que se opem ao escoamento, e que so dissipadas na

forma de calor. As resistncias que se opem ao escoamento so de duas naturezas:

1. Resistncias externas: resultantes do atrito do fluido contra as paredes dos tubos, das aceleraes e

mudanas de direo, e dos turbilhonamentos consequentes;

2. Resistncias internas: resultantes do atrito das prprias molculas do fluido, umas com as outras, que

chamamos de viscosidade.

As resistncias externas so tanto maiores quanto forem a velocidade do fluido e a rugosidade das paredes,

e quanto menor for o dimetro da tubulao. Essas resistncias dependem da quantidade e da natureza dos

acidentes (curvas, vlvulas, derivaes, redues,...) que resultam em perdas secundrias, As resistncias internas

sero maiores quanto maior for a velocidade e a viscosidade do fluido.

PERDA DE CARGA

A energia perdida devido ao escoamento do fluido em uma tubulao chamada de perda de carga. Esta se

traduz por uma diminuio gradual da presso do fluido, que vai caindo de ponto a ponto quando se percorre a

tubulao no sentido do escoamento. Para avaliar uma tubulao quanto sua perda de carga, costuma-se dividir

esta em trechos onde no aja nenhuma mquina capaz de adicionar trabalho com o exterior, introduzindo energia

no fluido ou absorvendo energia do fluido.

Para a modelagem matemtica, pode-se considerar uma tubulao nestas condies, onde os pontos

extremos chamaremos de 1 e 2. O princpio da conservao da energia ser:

Onde os ndices 1 e 2 referem-se s propriedades nos pontos respectivos e:

= Peso especfico do fluido (Kgf/m

3

)

(Peso por unidade de volume do fluido, para gua a 20C, vale 10

-3

Kgf/m

3

)

P = presses do fluido (Kgf/m

2

)

v= velocidades de escoamento (m/s)

H = cotas acima de um certo plano de referncia (m)

J = perdas de carga total (m)

g = acelerao da gravidade (m/s

2

)

Para fluidos incompressveis, como o valor do peso especfico constante, o primeiro termo pode ser

integrado e fica:

(

E, ao substituir esta na equao geral, tm-se a expresso conhecida como TEOREMA DE BERNOULLI

(

)

Na prtica, para lquidos, o segundo termo pode ser desprezado pois tem um valor insignificante, ou nulo. A

equao simplificada fica:

(

)

Ou

(

) (

)

Esta expresso tem por objetivo mostrar a equivalncia da perda de carga total com a diferena entre os

valores de energia contida no lquido em cada um dos pontos considerados.

NMERO DE REYNOLDS: PREVISO DO TIPO DE ESCOAMENTO

O escoamento dos lquidos em uma tubulao pode acontecer em dois regimes distintos: o regime laminar e

o regime turbulento. No primeiro caso, todos os filetes de lquido so paralelos entre si, e as velocidades em cada

ponto so variveis em direo e grandeza. J no escoamento turbulento, as partculas lquidas se movem em todas

as direes, com velocidades variveis em direo e em grandeza de um ponto para outro, e no mesmo ponto, de

um instante para o outro.

A previso do tipo de escoamento que se ter em uma dada tubulao pode ser feita pelo clculo do nmero de

Reynolds, um nmero adimensional dado por:

Onde:

Re: adimensional, relaciona as foras de inercia com as foras de atrito

V: velocidade do fluido (m/s)

D: dimetro interno da tubulao (m)

: viscosidade cinemtica (m

2

/s) equivale razo entre a viscosidade absoluta (Kgf. s/m

2

) e a massa especfica do

fluido (Kg/m

3

).

(lembre-se (1 stoke) = (1 poise/ )=cm

2

/s)

Quando o valor de Reynolds for menor do que 2000, o escoamento dito laminar. Quando for maior do que

4000, chamado escoamento turbulento. Para os valores compreendidos entre 2000 e 4000, o escoamento ser

instvel , no podendo ser previsto com certeza.

CLCULO DAS PERDAS DE CARGA PARA LQUIDOS

Para o escoamento laminar existe, teoricamente, uma expresso para a perda de carga, chamada de

FRMULA DE POISEUILLE:

Onde L o comprimento do tubo. Esta frmula vale para qualquer lquido e qualquer tubulao,

independentemente do material e do estado e rugosidade das paredes. Mostra uma relao da perda de carga

proporcional com a velocidade.

Para o escoamento turbulento, no possvel deduzir nenhuma frmula terica vlida para qualquer caso.

Existem modelos de uso corrente, levantados experimentalmente, com a seguinte forma:

Onde f, n e m so coeficientes variveis conforme a natureza do lquido. O material dos tubos e a rugosidade das

paredes.

Para tubulaes industriais se utiliza a FRMULA DE DARCY:

Esta frmula tem vrias formas, dependendo das unidades empregadas e do termo que est sendo posto em

evidncia.

A frmula de Darcy possui uma deduo racional, desde que se d valores variveis ao f, que ser funo do

nmero de Reynolds e do grau de rugosidade das paredes do tubo. Esse coeficiente chamado de coeficiente de

atrito do lquido. O grau de rugosidade das paredes dado por /D e consiste na relao entre a maior

irregularidade interna do tubo e o seu dimetro interno. Tanto f quanto /D so adimensionais.

Comparando-se as frmulas de Darcy e de Poiseuille, pode-se obter a relao de f=64/Re quando o

escoamento for laminar. Desta forma, a frmula de Darcy pode ser utilizada para todos os tipos de escoamento e,

quando o escoamento for laminar, o coeficiente de atrito independe do grau de rugosidade dos tubos. Os valores do

coeficiente de atrito podem ser encontrados em bacos (ex. baco de Moody, em anexo), relacionado diversas

curvas com os valores do coeficiente f em funo do nmero de Reynolds e do grau de rugosidade das paredes.

Alm disto, ainda existem bacos para diversos dimetros de tubos de ao carbono, relacionando a perda de carga

em funo da viscosidade cinemtica do lquido e a vazo (m

3

/hora).

PERDA DE CARGA EM ACIDENTES

Alm da perda de carga decorrente do atrito do fluido com as paredes do tubo, ainda necessrio avaliar as

perdas de carga decorrentes de acidentes nas tubulaes (conexes, vlvulas, derivaes,...). Estas perdas de carga

so chamadas de perdas secundrias, so causadas pelas mudanas de direo, aceleraes, intensificao de atrito,

turbilhonamentos, choques dinmicos entre outros. A avaliao destas perdas costuma ser emprica, para cada tipo

e tamanho de acidente.

Para sua determinao existem 2 mtodos: o mtodo do comprimento equivalente e o mtodo do

coeficiente de perda de carga localizada.

Mtodo do comprimento equivalente:

Um comprimento equivalente de tubo reto determinado experimentalmente e apresentado em

bacos/tabelas em funo o valor do comprimento de tubo reto do mesmo dimetro capaz de causar a mesma perda

de carga. Numa tubulao com diversos acidentes, soma-se o comprimento equivalente referente a cada acidente e

este adicionado ao comprimento reto da tubulao. Assim obtm-se um comprimento equivalente da tubulao

completa (L), maior do que L original.

Este comprimento equivalente total deve ser usado no lugar de L, em todas as equaes dadas at agora, no

lugar do comprimento geomtrico da tubulao.

Mtodo do coeficiente de perda de carga localizado

As perdas de carga secundrias podem tambm ser calculadas a partir de uma frmula geral:

Onde Ja a perda de carga total dos acidentes, V a velocidade do fluido e k so os coeficientes

relacionados com cada tipo de acidente e cada dimetro. Os coeficientes k so obtidos experimentalmente e so

demonstrados em tabelas prticas. Esta a maneira mais precisa, embora mais trabalhosa, de se avaliar as perdas

de carga pois leva em conta a variao das perdas com a velocidade.

Para o regime turbulento, o coeficiente de perda de carga constante e existe uma relao linear com a

velocidade. J para o regime laminar, como no h uma relao linear, a determinao de kf mais complexa e

necessita de constatao experimental a diferentes nmeros de Reynolds.

baco de Moody

You might also like

- A PORTEIRINHADocument2 pagesA PORTEIRINHAAndreaFariasNo ratings yet

- Disciplina Positiva: uma abordagem respeitosa para educar com amorDocument66 pagesDisciplina Positiva: uma abordagem respeitosa para educar com amorAndreaFarias100% (1)

- Apostila Digital de Moldes Gratuita de Animais do SafariDocument12 pagesApostila Digital de Moldes Gratuita de Animais do SafariAna Carla Miranda100% (2)

- Aula 2 OPIDocument17 pagesAula 2 OPIAndreaFariasNo ratings yet

- Aula 4 OPIDocument11 pagesAula 4 OPIAndreaFariasNo ratings yet

- Alberto Munari - Jean PiagetDocument156 pagesAlberto Munari - Jean PiagetPablo NunesNo ratings yet

- Aula 3 OPIDocument10 pagesAula 3 OPIAndreaFariasNo ratings yet

- Cap6 Difusão FalhasDocument38 pagesCap6 Difusão FalhasAndreaFariasNo ratings yet

- Tratamento Derivados-1Document20 pagesTratamento Derivados-1AndreaFariasNo ratings yet

- Aula3 Estr CristalinaDocument53 pagesAula3 Estr CristalinaAndreaFariasNo ratings yet

- Aula5 Densidade ImperfeiçõesDocument25 pagesAula5 Densidade ImperfeiçõesAndreaFariasNo ratings yet

- Lista 1CalculoReatoresDocument4 pagesLista 1CalculoReatoresAndreaFariasNo ratings yet

- Livro Cinética e Reatores Schmal PDFDocument108 pagesLivro Cinética e Reatores Schmal PDFBianca Duarte0% (3)

- Aula4 Planos PublicaDocument27 pagesAula4 Planos PublicaAndreaFariasNo ratings yet

- Capitulo 1 Fogler PDFDocument29 pagesCapitulo 1 Fogler PDFAndreaFariasNo ratings yet

- Modelo Listas 2015Document4 pagesModelo Listas 2015AndreaFariasNo ratings yet

- Aula09 PerdasacessoriosDocument36 pagesAula09 PerdasacessoriosGabriel Di PalmaNo ratings yet

- Modelagem e Simulação de ProcessosDocument15 pagesModelagem e Simulação de ProcessosAndreaFariasNo ratings yet

- Ciências dos Materiais - Conceitos Fundamentais e Estruturas CristalinasDocument3 pagesCiências dos Materiais - Conceitos Fundamentais e Estruturas CristalinasAndreaFariasNo ratings yet

- AULA1. Modelagem e SimulaçãoDocument71 pagesAULA1. Modelagem e SimulaçãoAndreaFariasNo ratings yet

- ND&TDocument9 pagesND&TWellameGranaNo ratings yet

- Mat Cpcar2008 1a ResolDocument10 pagesMat Cpcar2008 1a ResoldanrobsonNo ratings yet

- A Eliminação Do Tempo Psicológico - J. Krishnamurti e David Bohm PDFDocument309 pagesA Eliminação Do Tempo Psicológico - J. Krishnamurti e David Bohm PDFewertonvieira2426No ratings yet

- Requisitos técnicos para conexão de acessantes à rede de distribuição da CEB-DDocument33 pagesRequisitos técnicos para conexão de acessantes à rede de distribuição da CEB-DMariazinhaJoaquina0% (1)

- Relatório Mensal HST - Novo Modelo - ENGCONSULTDocument12 pagesRelatório Mensal HST - Novo Modelo - ENGCONSULTFranciscoNo ratings yet

- Análise de Velocidade do Vento por Anemômetro de Fio QuenteDocument4 pagesAnálise de Velocidade do Vento por Anemômetro de Fio QuentecolimecNo ratings yet

- Manual Baterias de LitioDocument190 pagesManual Baterias de Litiojasonpontes100% (1)

- Coeficiente de restituição experimentoDocument19 pagesCoeficiente de restituição experimentoThiago Nunes VianaNo ratings yet

- Oracao Do Perdao HunaDocument3 pagesOracao Do Perdao Hunaantonio_vieiraNo ratings yet

- Gabarito Lista 2Document12 pagesGabarito Lista 2Fabio MartinsNo ratings yet

- N-1710 Anexo e - DDocument6 pagesN-1710 Anexo e - DRodrigo Cesar Braga100% (1)

- Manual Tecnico Soletrol v1Document40 pagesManual Tecnico Soletrol v1tvsomNo ratings yet

- 2 Atividade SMII - Principios Básicos - FATEC SPDocument6 pages2 Atividade SMII - Principios Básicos - FATEC SPFabio SilvaNo ratings yet

- O Sentido Da Vida - Pietro MannarinoDocument72 pagesO Sentido Da Vida - Pietro MannarinoclavisdeiNo ratings yet

- Correntes alternadas e transformadores elétricosDocument172 pagesCorrentes alternadas e transformadores elétricosFaiossander SuelaNo ratings yet

- CEEE Equatorial - Tensões 220-380VDocument1 pageCEEE Equatorial - Tensões 220-380VRenan EcoPowerNo ratings yet

- Aspectos Fundamentais Da Psicanalise Integral de Norberto Keppe (Por Selma Genzani)Document39 pagesAspectos Fundamentais Da Psicanalise Integral de Norberto Keppe (Por Selma Genzani)Keyller RodriguesNo ratings yet

- REQUISITOS MÍNIMOS PARA INTERLIGAÇÃO DE MICROGERAÇÃO E MINIGERAÇÃO DISTRIBUÍDA COM A REDE DE DISTRIBUIÇÃO DA ENEL DISTRIBUIÇÃO SÃO PAULO COM PARALELISMO PERMANENTE ATRAVÉS DO USO DE INVERSORES – CONSUMIDORES DE ALTA, MÉDIA E BAIXA TENSÃODocument40 pagesREQUISITOS MÍNIMOS PARA INTERLIGAÇÃO DE MICROGERAÇÃO E MINIGERAÇÃO DISTRIBUÍDA COM A REDE DE DISTRIBUIÇÃO DA ENEL DISTRIBUIÇÃO SÃO PAULO COM PARALELISMO PERMANENTE ATRAVÉS DO USO DE INVERSORES – CONSUMIDORES DE ALTA, MÉDIA E BAIXA TENSÃOKent RenemberNo ratings yet

- Pareceres Individuais DaeltDocument430 pagesPareceres Individuais DaeltPatricia SluceNo ratings yet

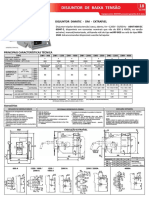

- Disjuntor de baixa tensão Dimatic DM extraívelDocument1 pageDisjuntor de baixa tensão Dimatic DM extraívelRafael FernandoNo ratings yet

- Apostila Nível II REIKIDocument46 pagesApostila Nível II REIKIangela80% (5)

- Geração, Transmissão e Distribuição de Energia ElétricaDocument31 pagesGeração, Transmissão e Distribuição de Energia ElétricamendesmartinsNo ratings yet

- Apostila Simulação e Otimização de Processos QuímicosDocument30 pagesApostila Simulação e Otimização de Processos QuímicosClayton GalvanNo ratings yet

- PAIPA CGH QuerenciaDocument93 pagesPAIPA CGH QuerenciaEryen FernandaNo ratings yet

- Tec 5631 PDFDocument523 pagesTec 5631 PDFThiago GregisNo ratings yet

- Terra SistemaDocument34 pagesTerra SistemaIara SantosNo ratings yet

- Instalações Elétricas II - Cálculo DemandaDocument8 pagesInstalações Elétricas II - Cálculo DemandaMarcelo OliveiraNo ratings yet

- Técnicos de instalações eléctricas: funções e formaçãoDocument6 pagesTécnicos de instalações eléctricas: funções e formaçãoJoão Manuel LopesNo ratings yet

- GEN40RS G 4520 50 400 3FN PTDocument2 pagesGEN40RS G 4520 50 400 3FN PTdaneNo ratings yet

- Magia Com SangueDocument2 pagesMagia Com Sanguesantoshelton100% (1)