Professional Documents

Culture Documents

Uploaded by

Ronald Jesus Conco MachcoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Uploaded by

Ronald Jesus Conco MachcoCopyright:

Available Formats

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE MATERIALES

ANALISIS DE LA CORROSIN Y MTODOS DE PROTECCION EN LAS

INSTALACIONES DE ELECTROCONDUCTORES C.A.

Por:

Antonio Miguel Molina

INFORME DE PASANTA

Presentado ante la Ilustre Universidad Simn Bolvar

como requisito parcial para optar al ttulo de

Ingeniero en Materiales opcin Metalmecnica

Sartenejas, Abril de 2010

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE MATERIALES

ANALISIS DE LA CORROSIN Y MTODOS DE PROTECCION EN LAS

INSTALACIONES DE ELECTROCONDUCTORES C.A.

Por:

Antonio Miguel Molina

Realizado con la asesora de:

Tutor Acadmico: Adalberto Rosales Mendoza

Tutor Industrial: Ricardo Cravino

INFORME DE PASANTA

Presentado ante la Ilustre Universidad Simn Bolvar

como requisito parcial para optar al ttulo de

Ingeniero en Materiales opcin Metalmecnica

Sartenejas, Abril de 2010

iii

ACTA DE EVALUACION

iv

DEDICATORIA

A toda mi familia por siempre creer en m y apoyarme en los momentos ms importantes de mi

vida.

Especialmente a mi madre, Edyth Guadalupe Molina Silva, quien a travs de los aos me han

enseado todo lo que se, y me ha brindado el apoyo necesario para seguir adelante. Por ser

madre, padre, amiga y gua, este logro es por y para ella.

v

AGRADECIMIENTOS

A todas las personas que directa e indirectamente estuvieron involucradas en el desarrollo de este

libro, mis ms sinceros agradecimientos.

Al Profesor Adalberto Rosales, por servirme de gua y ayudarme en la realizacin del trabajo.

A la Ing. Nureyva Romero por apoyarme durante toda la pasanta, y ensearme tantas cosas,

siempre mostrando su buena disposicin. De verdad, muchsimas gracias.

Al Ing. Ricardo Cravino, por abrirme las puertas de la empresa y facilitar todos los medios para

que el proyecto se pudiera realizar de la mejor manera posible.

Al personal que labora en Elecon, especialmente al Sr. Julio Ramrez, Enrique Campos, Hugo

Chvez Mateo, Hildemaro Garca, Camacho, Ingerber Mijares, Csar Hernndez, Rafael

Zambrano, Csar Paraco, Flix Paraco, Argenis, Adriano Dona, Leonel, Hctor, Ing. Gianni

Dona, Darmys Tejada, Julia Lugo, a la Sra Nancy Cufio, Margarita, Marina, a la Lic Nuris

Herrera, Yorlin Villarroel, y al personal en general de Cobyal, y Colada Contnua, por ayudarme

en la investigacin y desarrollo del proyecto, adems de hacer sentirme en Elecon como si

estuviese en casa.

Al Ing. Lauro Cravino, por la colaboracin brindada a lo largo de toda la pasanta.

A mi amigo Antonio Hernndez por compartir conmigo esa gran experiencia.

Y muy especialmente a Luz Marlyn Pez por todo el apoyo brindado antes, durante, y despus de la

pasanta.

vi

ANALISIS DE LA CORROSIN Y MTODOS DE PROTECCION EN LAS

INSTALACIONES DE ELECTROCONDUCTORES C.A

RESUMEN

El siguiente trabajo presenta el anlisis de la corrosin y los mtodos de control de la misma en

las instalaciones de la empresa Electroconductores C.A. El estudio se centr especficamente en

cuatro casos ubicados en distintos departamentos.

- El tanque de emulsin, del Departamento de Colada Continua.

- La trefiladora M-85A, del Departamento de Trefilacin

- La prensa hidrulica, del Departamento de COBYAL

- Las torres de enfriamiento ubicadas en las distintas reas de la empresa

La evaluacin de cada caso se hizo por medio de la inspeccin visual y los datos obtenidos de

historiales de falla y mantenimiento. Se estudiaron y reportaron las causas de los fenmenos de

corrosin en cada seccin analizada, y adems se propusieron sistemas de proteccin y planes de

mantenimiento acordes al anlisis realizado. En el estudio se reportaron casos de corrosin

galvnica por deposicin, corrosin atmosfrica y microbiolgica, entre otras. Se propusieron

diferentes tipos de soluciones entre las que se destaca la utilizacin de recubrimientos orgnicos y

especiales, biocidas, nuevos materiales, y planes de mantenimiento preventivo y correctivos.

vii

NDICE GENERAL

INTRODUCCIN ......................................................................................................................... 1

DESCRIPCIN DE LA EMPRESA ........................................................................................... 3

1.1 Resea histrica ................................................................................................................... 3

1.2 Direcciones que conforman la empresa: ............................................................................ 4

1.3 Principales clientes de Electroconductores C.A................................................................ 4

1.3.1 Nacionales ...................................................................................................................... 4

1.3.2 Internacionales .............................................................................................................. 5

1.4 Misin de la empresa:.......................................................................................................... 5

1.5 Certificacin de ELECON con respecto a las Normas ISO 9000 .................................... 5

1.6 Poltica de calidad de la empresa ....................................................................................... 6

1.7 Valores de la Empresa ......................................................................................................... 7

1.8 Proceso de fabricacin y Productos de Electroconductores ........................................... 7

FUNDAMENTOS TERICOS ............................................................................................ 9

2.1 Por qu los metales se corroen?.................................................................................. 9

2.1.1 Diagrama de estabilidad electroqumica del agua .................................................. 9

2.1.2 Diagramas de tensin-PH (diagramas de Pourbaix) ............................................ 10

2.2 Formas de corrosin .................................................................................................... 12

2.2.1 Corrosin Generalizada o uniforme ...................................................................... 14

2.2.2 Corrosin atmosfrica ............................................................................................. 15

2.2.2.1 Tipos de corrosin atmosfrica ...................................................................... 15

2.2.2.2 Contaminantes atmosfricos ........................................................................... 17

2.2.3 Corrosin Galvnica ............................................................................................... 18

2.2.3.1 Series Galvnicas ............................................................................................. 19

2.2.3.2 Corrosin por deposicin ................................................................................ 20

2.2.3.3 Efecto de rea superficial ................................................................................ 21

2.2.4 Corrosin localizada ................................................................................................ 22

2.2.4.1 Corrosin por picadura .................................................................................. 23

2.2.4.1.1 Potenciales de picadura ............................................................................. 24

2.2.4.1.2 Propagacin de las picaduras ................................................................... 24

2.2.4.1.3 Proteccin contra la picadura ................................................................... 26

viii

2.3 Proteccin contra la corrosin.................................................................................... 27

2.3.1 Recubrimientos orgnicos: Funcin y aplicacin ................................................. 27

2.3.1.1 Funcionalidad de los recubrimientos ............................................................. 27

2.3.1.2 Bases .................................................................................................................. 28

2.3.1.3 Recubrimientos secundarios o intermedios ................................................... 29

2.3.1.4 Recubrimientos superiores ............................................................................. 29

2.3.2 Principios de adhesin de recubrimientos ......................................................... 29

2.3.2.1 Componentes bsicos de los recubrimientos orgnicos ............................... 30

2.3.2.2 Enlazantes ........................................................................................................ 30

2.3.3 Seleccin de materiales ............................................................................................ 33

2.3.3.1 Mltiples materiales/Combinacin de ambientes ......................................... 34

DISEO EXPERIMENTAL, MTODOS, PROCEDIMIENTOS ........................................ 37

3.1 Anlisis de fallas. ............................................................................................................... 37

3.2 Esquema de entrevista....................................................................................................... 40

3.3 Diagramas simplificados ................................................................................................... 40

3.4 Evaluacin de opciones de sistemas de pinturas ............................................................. 40

RESULTADOS Y DISCUSIN ................................................................................................. 42

4.1 Tanque de emulsin, Departamento de Colada Continua..42

4.1.1 Descripcin del Problema...42

4.1.2 Datos.42

4.1.3 Anlisis del problema..43

4.1.4 Recomendaciones.47

4.2 Trefiladora M-85A, Departamento de Trefilado.48

4.2.1 Descripcin del Problema...48

4.2.2 Datos.49

4.2.3 Anlisis del problema..49

4.2.3 Recomendaciones.51

4.3 Prensa Hidrulica, Departamento de COBYAL.52

4.3.1 Descripcin del Problema...52

4.3.2 Datos.52

4.3.3 Anlisis del Problema..53

4.3.4 Recomendaciones.59

ix

4.4 Torres de enfriamiento ubicadas en las distintas reas de la empresa60

4.4.1 Descripcin del Problema...60

4.4.2 Datos.60

4.4.3 Anlisis del Problema..61

4.4.3.1 Departamento de Cableadora..61

4.4.3.2 Departamento de Fundicin64

4.4.3.3 Departamento de Estaado..66

4.4.3.4 Departamento de COBYAL69

4.4.3.5 Departamento de Colada Continua71

4.4.4 Recomendaciones.72

CONCLUSIONES75

RECOMENDACIONES..76

REFERENCIAS77

APENDICES.79

x

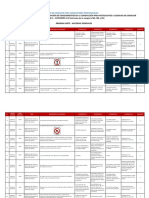

INDICE DE TABLAS

Tabla 2.1 Preguntas a tomar en cuenta al momento de estimar el comportamiento de los

materiales en servicio frente a la corrosin.

(15)

34

Tabla 4.1 Anlisis Qumico de la Emulsin (Semi-sinttica)...42

Tabla 4.2 Anlisis qumico de la emulsin orgnica (Orgnica)..48

Tabla 4.3 Torres del sistema de enfriamiento RODELCA. Los nmeros presentan el nivel de

atencin que requiere el rea o elemento de acuerdo a su condicin. (1=Mucha atencin,

2=Atencin, 3=Poca atencin)...71

Tabla 4.4 Revisiones peridicas de mantenimiento recomendadas (L=limpieza, X=revisin)74

Tabla C.1 Cotizacin y Contacto profesional85

Tabla C.2 Catlogo de pinturas para mantenimiento industrial (fondos y acabados)...86

Tabla C.3. Catlogo de pinturas para mantenimiento industrial (Gua de resistencia).87

xi

INDICE DE FIGURAS

Figura 1.1 Procesos de manufactura y productos de Electroconductores C.A7

Figura 2.1 Diagrama de estabilidad termodinmica del agua

(2)

9

Figura 2.2 Diagrama de equilibrio tensin-pH para el sistema Fe-H

2

O, a 250C. (Considerando

la formacin de Fe(OH)

2

y Fe(OH)

3

como productos de corrosin slidos)

(3)

.....10

Figura 2.3 Diagrama de equilibrio potencial-pH para el sistema Fe-H

2

O, a 25C. (Considerando

la formacin de xidos como productos de corrosin slidos)

(3)

..10

Figura 2.4. Principales formas de ataque de corrosin

(3)

..12

Figura 2.5. Acero corrodo en el techo de un estacionamiento. Las costuras de esta estructura

corrugada actan como trampas de condensacin y llevan a la corrosin atmosfrica en mojado.

Cortesa de R.H. Heidersbach, Universidad Estatal Politcnica de California

(4)

..16

Figura 2.6 Serie galvnica de algunos metales comerciales y aleaciones en agua de mar

(5)

........18

Figura 2.7. Esquema de la diferencia en la relacin de reas en la corrosin galvnica. a) Placas

de acero, remaches de cobre. b) Placas de cobre, remaches de acero

(7)

20

Figura 2.8. Mecanismo de la corrosin por picadura

(10)

...24

Figura 2.9. Formas tpicas de corrosin por picadura

(11)

..25

Figura 3.1. Modelo de resolucin de problemas

(19)

..37

Figura 3.2 Anlisis de falla de causa raz

(20)

.40

xii

Figura 4.1 Dimensiones del tanque de emulsin del departamento de Colada Continua. El

color oscuro en la base representa la acumulacin de cobre......................................................42

Figura 4.2 Filtro de papel Resy de movimiento continuo (crculo rojo). Sistema de

enfriamiento de la emulsin (circulo azul).43

Figura 4.3 Emulsin con exceso de cobre fino. Las flechas rojas de la fotografa derecha indican

la acumulacin de cobre en las paredes del tanque43

Figura 4.4 Serie galvnica de metales y aleaciones comerciales para agua de mar. Se puede

apreciar que el potencial de los aceros es mucho ms negativo que el del cobre, siendo este ms

noble.

(5)

.44

Figura 4.5 Fotografa que muestra la apariencia de la emulsin dentro del tanque. Se puede

apreciar el exceso de cobre distribuido por todo el lquido...45

Figura 4.6 En la fotografa izquierda se aprecian las salpicaduras de la emulsin durante el

proceso de retorno, mientras que en la fotografa derecha se observa la acumulacin de la

emulsin en las bases de la carcasa49

Figura 4.7 Acumulacin de finos en las bases de la carcasa. Esta documentacin se realizo

durante una parada de la maquina, en la cual se desmonto parte del sistema mostrado en las

figuras anteriores49

Figura 4.8 En el crculo rojo se ve expuesta un rea metlica que ha sufrido corrosin

generalizada producto del contacto con la emulsin. El circulo azul muestra la fibra de vidrio

utilizada como mtodo de proteccin.50

Figura 4.9 Esquema simplificado del sistema de extrusin de la prensa hidrulica.53

Figura 4.10 Cilindros de aire a alta presin (6000 Psi)53

xiii

Figura 4.11 En la fotografa de la izquierda se muestra el tanque de almacenamiento de baja

presin. En la derecha se presenta la vlvula que permite el paso de alta (flecha roja) y baja

presin (flecha azul)...54

Figura 4.12 En la fotografa de la izquierda se puede apreciar el dao sufrido por la tubera. Se

puede observar que la falla ocurre en la parte superior de la misma. Los dimetros internos y

externos son 2 y 2.5 pulgadas (5.08 y 6.35 mm). respectivamente para este caso.55

Figura 4.13 En el crculo rojo de esta fotografa se puede apreciar la perdida de agua en uno de

los elementos de la maquina...56

Figura 4.14 Los crculos azules representan elementos contaminantes que se mezclan con el agua

en la fosa. Estos van directamente al tanque para luego volver a las tuberas de la maquina...56

Figura 4.15 Posible causa del deterioro localizado de la tubera de la prensa hidrulica

promovido por la separacin de la emulsin de la grasa y suciedad en el fluido: la corrosin

microbiolgica. Las perforaciones tipo canales se evidencian adems de la coloracin en las

perforaciones del metal (crculos azules)

(23)

.....58

Figura 4.16 En este esquema de la torre de enfriamiento estn representados sus elementos

principales (brida de entrada y salida, puerta de inspeccin, chimenea y sistema de ventilacin).

Las letras, nmeros, y smbolos correspondientes al plano son referencia a las dimensiones

tabuladas en las fichas tcnicas del producto.60

Figura 4.17 La fotografa de la izquierda muestra la brida de salida, mientras que la derecha

presenta la corrosin de la brida de entrada61

Figura 4.18 La chimenea de la torre no presenta una degradacin avanzada. Sin embargo en la

fotografa derecha se puede apreciar los problemas de corrosin en la tubera aledaa

perteneciente al sistema de entrada de agua de la torre, especficamente en el cordn de

soldadura.....61

xiv

Figura 4.19 Aqu se nota la degradacin sufrida por el sistema de tuberas de la sala de bombas.

El rea blanca representa la perdida de zinc de los elementos galvanizados, mientras que la parte

anaranjada es evidencia de corrosin generalizada62

Figura 4.20 En la primera foto se ven los pernos de la torre de fundicin, estos han sufrido

corrosin galvnica y necesitan ser sustituidos, en la segunda foto se ven los de la torre del

departamento de cableadoras los cuales estn perdiendo su capa de proteccin de zinc, lo que se

conoce comnmente como corrosin blanca..63

Figura 4.21 En la primera foto podemos observar la corrosin presente en las bases de la

estructura. As mismo, la segunda foto evidencia las picaduras generadas por este fenmeno.63

Figura 4.22 Mantenimiento reciente en la torre de enfriamiento de fundicin.64

Figura 4.23 La fotografa izquierda muestra el estado de la brida de salida, y la derecha la brida

de entrada64

Figura 4.24 Aqu se nota que a pesar de la falta de mantenimiento en la torre, la chimenea no

requiere atencin inmediata65

Figura 4.25 Acumulacin de carbonato de calcio causado por la utilizacin de agua dura en el

proceso de

enfriamiento66

Figura 4.26 La fotografa izquierda presenta la brida de entrada, mientras que la derecha la de

salida...66

Figura 4.27 Techo alrededor de la torre de estaado.67

Figura 4.28 Bridas corrodas por el alto nivel de humedad y contacto directo con el agua..67

xv

Figura 4.29 Los pernos de la estructura presentan gran acumulacin de carbonato de calcio, a

causa del agua dura (crculo rojo).Adems en muchos de ellos se observa la prdida de la capa

protectora de zinc del galvanizado (crculo amarillo)68

Figura 4.30 Las partes blancas adheridas al sistema de ventilacin son capas de carbonato de

calcio acumuladas..69

Figura 4.31 Fotografa izquierda brida de salida, fotografa derecha brida de entrada.69

Figura 4.32 La chimenea presenta corrosin general en uno de sus lados. Esto se debe al vapor

de agua caliente, que sale de la misma...70

Figura 4.33 La adherencia de la capa azul es pobre con respecto al sustrato.

Sin embargo esta torre se encuentra en muy buen estado, y no presenta problemas serios de

corrosin a ser destacados..70

Figura A.1 Ficha tcnica de Amercoat 91, pgina 1.79

Figura A.2 Ficha tcnica de Amercoat 91, pgina 2.80

Figura A.3 Ficha tcnica de Amercoat 91, pgina 3.81

Figura B.1 Ficha tcnica de Belzona 1321, pgina 182

Figura B.2 Ficha tcnica de Belzona 1321, pgina 2................................................83

Figura C.1 Cotizacin de recubrimiento epxico, utilizado en las torres de enfriamiento...85

xvi

LISTA DE SIMBOLOS

Fe Hierro

O

2

Oxgeno

H

+

Protn

H

2

Hidrgeno

OH

-

Oxidrilo

H

2

O Agua

FeO xido de hierro (wustita)

Fe

2

O

3

xido de hierro (hematita)

Fe

3

O

4

xido de hierro (magnetita)

Fe(OH)

2

Hidrxido de hierro (estado de oxidacin 2)

Fe(OH)

3

Hidrxido de hierro (estado de oxidacin 3)

Fe

++

In de hierro (estado de oxidacin 2)

Fe

+++

In de hierro (estado de oxidacin 3)

HFeO

-

2

In ferrito

H

2

S Sulfuro de hidrgeno

SO

2

Dixido de azufre

SO

3

Trixido de azufre

H

2

SO

4

cido sulfrico

I

andica

Corriente andica

I

catdica

Corriente catdica

S

a

rea superficial andica

S

b

rea superficial catdica

M Metal neutro

M

2+

Metal con estado de oxidacin 2

M(OH) Hidrxido metlico

Na Sodio

NO

3

-

In nitrato

e Electrn

CR

no inhibido

Tasa de corrosin del sistema no inhibido

CR

inhibido

Tasa de corrosin del sistema inhibido

xvii

LISTA DE ABREVIATURAS

NACE Nacional Asociation of Corrosion Engineers (Asociacin Nacional de Ingenieros

en Corrosin)

RODELCA Romero y Delgado Compaa Annima

2

INTRODUCCIN

El presente trabajo se basa en el estudio de la corrosin de diferentes sistemas y maquinas de la

empresa ELECTROCONDUCTORES C.A. Los diferentes procesos realizados en los distintos

departamentos de la empresa no estn exentos del fenmeno de corrosin.

Lo primordial en el estudio de problemas de degradacin de materiales es definir claramente los

objetivos y el criterio de evaluacin. Determinando as que tipo de informacin es pertinente en

cada caso, y la importancia que involucra la misma en el problema a tratar.

Por tanto, el principal objetivo de este trabajo es el de analizar las causas de falla de los casos

planteados, y presentar soluciones integrales que permitan la continuidad en los procesos de la

empresa. Adems de esto, se tiene la intensin de proponer un programa de mantenimiento

acorde con el sistema estudiado que permita alargar su vida til.

Los objetivos especficos son los siguientes:

1. Tanque de Emulsin (Departamento Colada Continua)

a. Analizar la formacin de picaduras y plantear una solucin adecuada.

2. Trefiladora M-85A (Departamento de Trefiladora)

a. Determinar la causa principal de la perdida de espesor continua en la pared de

la carcasa de la maquina y desarrollar una solucin viable.

3. Prensa Hidrulica (Departamento de Cobyal)

a. Investigar las fallas en las tuberas de agua relacionadas a la perdida de

material en la parte superior de la misma.

4. Torres de Enfriamiento (Distintas reas de la empresa)

a. Analizar las causa de oxidacin y deterioro de los sistemas de refrigeracin de

agua, y desarrollar un programa de mantenimiento adecuado.

3

CAPTULO I

DESCRIPCIN DE LA EMPRESA

1.1 Resea histrica

Electroconductores, C.A. (ELECON), es una empresa de capital venezolano, ubicada en la calle

Milano N 61, urbanizacin Paraso del Tuy, Distrito Paz Castillo del estado Miranda.

Inicia actividades el 19 de agosto de 1948, bajo la razn social LUIS CRAVINO Y CIA, fija su

residencia en la ciudad de Caracas, zona industrial de Catia, y se dedica a la actividad

Electromecnica, atendiendo, en el gnero, las necesidades de pequeas empresas.

Posteriormente, se funda la empresa Fbrica de Conductores Flexibles, con residencia en la

ciudad de Guarenas, luego mudada a Mampote, dedicada a la fabricacin de conductores

elctricos.

En el ao de 1961 surge Electroconductores C.A., que para el momento atiende la necesidad de

un mercado en auge y solcito de alta tecnologa. En el mismo ao se traslada la fbrica a su sede

actual.

A lo largo de la historia se ha caracterizado por mantener un crecimiento sostenido mediante la

reinversin continua. En la actualidad est en capacidad de ofrecer al mercado nacional e

internacional una amplia gama de conductores elctricos, tanto tradicionales como de tecnologa

avanzada. En este ltimo rengln se puede mencionar los cables de medio y alto voltaje, adems

de los cables submarinos.

En el campo de medio y alto voltaje ha obtenido certificacin de organismos internaciones, y ha

fabricado cables con capacidad de hasta 115 kV.

Est en capacidad de ofrecer cables submarinos para diferentes niveles de tensin, con fibra

ptica incorporada a la estructura.

4

Su poltica de integrar la mayor cantidad posible de procesos, ha permitido que su valor agregado

nacional est por encima de su competencia.

Mantiene un stock de productos en su sede y en almacenes distribuidos a lo largo del territorio

nacional para poder ofrecer una respuesta rpida a sus clientes.

1.2 Direcciones que conforman la empresa:

1.- Direccin de Planta

2.- Direccin de Relaciones Industriales

3.- Direccin de Calidad

4.- Direccin de Metalurgia

5.- Direccin de Cable

6.- Direccin de Logstica Planta

La empresa se dedica bsicamente a la fabricacin de conductores elctricos, aunque en su gama

de productos a la venta tambin se pueden encontrar: barras, pletinas desnudas, pletinas

empapeladas, y cintas, todos de cobre de la mejor calidad.

1.3 Principales clientes de Electroconductores C.A

Para la empresa todos los clientes son importantes, por lo que solo se refleja a ttulo informativo

algunos de ellos, tanto a nivel nacional como internacional:

1.3.1 Nacionales

Los clientes nacionales ms importantes son:

1.- C.A. NACIONAL DE TELEFONOS DE VENEZUELA C.A.N.T.V. C.A.

2.- ELECTRICIDAD DE CARACAS C.A.

3.- ELECTRICIDAD DE VALENCIA C.A.

4.- ENERGA ELCTRICA VENEZUELA (ENELVEN)(1013)C.A.

5.- ENERGA ELCTRICA DE BARQUISIMETO C.A.

6.- ENERGA ELCTRICA DE LA COSTA ORIENTAL C.A.

5

7.- LUZ ELCTRICA DEL YARACUY CALEY

8.- P.D.V.S.A. PETRLEOS, C.A.

1.3.2 Internacionales

Electroconductores tambin cuenta con una serie de clientes a nivel internacional en pases como

Puerto Rico y Colombia, entre los cuales se pueden mencionar:

En Puerto Rico:

1.- AUTORIDAD DE ENERGA ELCTRICA DE PUERTO RICO.

2.- BERMDEZ Y LONGO

3.- LORD ELECTRIC

En Colombia:

En Colombia se cuenta con INANCO quien sirve como distribuidor de los productos que la

empresa fabrica.

1.4 Misin de la empresa:

Ofrecer al mercado nacional e internacional un producto y un servicio que, adems de ser justo y

competitivo, permita seguir desarrollando la empresa, recompensando equitativamente los

mritos de su personal, contribuyendo al bienestar de la comunidad a la cual pertenece y

participando, en posicin de vanguardia, en el proceso industrial del Pas.

1.5 Certificacin de ELECON con respecto a las Normas ISO 9000

Las normas ISO 9000 se originan en 1987 en la Organizacin Internacional de Normalizacin

(ISO) Ginebra, suiza. Estas normas son una implementacin acordada internacionalmente, para

asegurar un sistema de Gestin de Calidad.

En la actualidad ELECON implementa un modelo de Aseguramiento de la Calidad ISO 9001, el

cual permite disfrutar de las siguientes ventajas:

6

- Reconocimiento a escala mundial

- El poder utilizar la certificacin como argumento publicitario.

- Aumentar la credibilidad de los productos y servicios en el mercado.

- Competir de igual a igual con otros fabricantes certificados.

- Fomentar y desarrollar autodisciplina dentro de la organizacin.

- Tener una base slida para avanzar en la mejora continua.

ELECTROCONDUCTORES logr obtener la Certificacin ISO 9001 en el ao 2000, en esta

oportunidad bajo la Norma COVENIN ISO-9001 1995, logrando recertificacin bajo la Norma

COVENIN ISO-9001 2000 en el ao 2003 y ms recientemente en el ao 2006.

Para lograr mantener la certificacin ISO debe cumplirse con los principios de gestin de la

calidad que pueden ser utilizados por la alta direccin con el fin de conducir a la organizacin

hacia una mejora en el desempeo, entre los cuales se encuentran:

Enfoque al cliente

Liderazgo

Participacin del personal

Enfoque basado en procesos

Enfoque de sistemas para la gestin

Mejora continua

Enfoque basado en hechos para la toma de decisin

Relaciones mutuamente beneficiosas con el proveedor

1.6 Poltica de calidad de la empresa

Electroconductores, C.A. (ELECON), disea, manufactura y comercializa conductores elctricos.

La empresa esta comprometida en lograr un ambiente en donde todos puedan sentirse satisfechos.

Se han definido los siguientes elementos claves para lograr el xito aspirado: evaluar el novel de

desempeo actual de los procesos, y establecer planes de mejoras continuas con visin de futuro;

ser consecuentes con los compromisos adquiridos con nuestros clientes, as como con las leyes y

reglamentos del entorno; capacitar al personal, motivarlo y promoverlo en funcin de su

desempeo.

7

1.7 Valores de la Empresa

Entre los valores difundidos por ELECON se tiene lo siguiente:

Ser breves, precisos y concisos

Ser firmes y tenaces en nuestros propsitos

Ser eficientes en nuestras acciones

Ser honestos y consecuentes con lo prometido

Saber rectificar errores propios

Ensear a pescar sin regalar el pescado

Orientar los esfuerzos de capacitacin al personal que desee aprender

Saber llevar un mensaje a Garca

Mejorar continuamente

Concentrar esfuerzos para que el personal entienda y comparta esta poltica y valores

1.8 Proceso de fabricacin y Productos de Electroconductores

A continuacin puede observarse el dibujo esquemtico que representa las actividades que realiza

la empresa Electroconductores C.A. En esta se presentan de forma organizada los procesos de

fabricacin y productos ofrecidos al mercado.

8

Figura 1.1 Procesos de manufactura y productos de Electroconductores C.A.

Material de

cobre para

fundir

Ctodo de

cobre

Fundicin Lingotes

Laminacin

en caliente

Decapado Trefilera Pletinas

Decapado

Cintas Barras

Control de

calidad

Almacn Almacn

Cableadora

Extrusin

termoplstica

Extrusin

termoestable

Control de

calidad

Almacn

Control de

calidad

Platinas

desnudas

Esmaltado

Platinas

empapeladas

Control de

calidad

Almacn

9

CAPTULO II

FUNDAMENTOS TERICOS

2.1 Por qu los metales se corroen?

La fuerza que causa que los metales se corroan es una consecuencia natural de su

existencia temporal en forma metlica. Para producir metales comenzando desde minerales, es

necesario suministrar una cierta cantidad de energa. Por consiguiente es natural que cuando estos

materiales son expuestos a sus ambientes, busquen regresar al estado original en el cual fueron

encontrados. Un ciclo tpico es ilustrado por el hierro. Los productos primarios de corrosin del

hierro, por ejemplo, el Fe(OH

2

) (o tambin FeO nH

2

O), pero por la accin del agua pueden

formar otros productos los cuales tienen diferentes carateristicas:

Fe

2

O

3

H

2

O, algunas veces escrito como Fe(OH)

3,

es el componente principal del xido

rojo-marrn. Puede formar un mineral llamado hematita, el mineral de hierro ms comn.

Fe

3

O

4

H

2

O o magnetita hidratada, tambin llamada ferrita ferrosa (Fe

2

O

3

FeO), es a

menudo verde pero puede ser azul profundo en presencia de compuestos orgnicos.

Fe

3

O

4

o magnetita, es negra.

La energa requerida para convertir el acero en hierro metlico es regresada al ambiente cuando el

acero se corroe para formar el componente original

(1)

.

2.1.1 Diagrama de estabilidad electroqumica del agua

Dos reacciones de gran importancia en corrosin la constituyen la semipila reversible de

hidrgeno (electrodo de hidrgeno) y la de oxgeno (electrodo de oxgeno). Su importancia radica

en que en el electrolito siempre se encuentran presentes los iones H

+

y OH

-

y en muchos casos

este contiene O

2

disuelto. Es por ello que las reacciones catdicas ms comunes en corrosin son

10

la reduccin del H

+

, o del O

2

presente, que se ven reflejadas en el diagrama de tensin-pH del

agua que se muestra en la figura 2.1 a continuacin:

Figura 2.1 Diagrama de estabilidad termodinmica del agua

(2)

.

Del grfico se desprenden tres importantes conclusiones con relacin a la corrosin:

1) El agua es termodinmicamente estable en condiciones comprendidas en el dominio entre las

dos rectas.

2) En esta rea en ausencia de H

2

y O

2

no hay reaccin catdica posible.

3) El agua puede ser electrolticamente descompuesta a potenciales sobre o bajo este dominio.

(2)

2.1.2 Diagramas de tensin-PH (diagramas de Pourbaix)

Los diagramas de equilibrio termodinmico de los metales en agua se conocen como diagramas

de tensin-pH o Diagramas de Pourbaix en honor al cientfico belga que sistematiz este

estudio y confeccion los grficos correspondientes para una gran cantidad de metales.

Se examinar solamente el caso del sistema Fe-H

2

O, en el que pueden existir las siguientes

especies: FeO, Fe

++

, Fe

+++

, H

+

, OH

-

, H

2

O, FeO, Fe

2

O

3

, Fe

3

O

4

, etc., como se presenta a

continuacin en los diagramas de Pourbaix de las figuras 3.2 y 3.3.

P

o

t

e

n

c

i

a

l

(

E

)

,

V

11

Figura 2.2 Diagrama de equilibrio tensin-pH para el sistema Fe-H

2

O, a 250C. (Considerando la formacin de

Fe(OH)

2

y Fe(OH)

3

como productos de corrosin slidos)

(3)

.

Figura 2.3 Diagrama de equilibrio potencial-pH para el sistema Fe-H

2

O, a 25C. (Considerando la formacin de

xidos como productos de corrosin slidos)

(3)

.

Los Diagramas de Pourbaix son una herramienta valiossima para predecir el sentido que tendrn

las reacciones de corrosin. De ellos se puede saber cuando un metal se encuentra en estado

activo (corrosin), inactivo (inmunidad) o pasivo (pelculas protectoras). Hay que distinguir que

en la zona inmune el metal no se corroe, en cambio, en la zona de pasivacin depender de la

P

o

t

e

n

c

i

a

l

(

E

)

,

V

P

o

t

e

n

c

i

a

l

(

E

)

,

V

12

naturaleza de los productos de corrosin formados para que la corrosin se desarrolle o no a

velocidades importantes. Otra particularidad del diagrama potencial-pH para el hierro lo

constituye la pequea zona a pH>12 indicada al extremo derecho del diagrama. En este sitio

procede la disolucin de los xidos en ambientes fuertemente alcalinos con formacin del in

ferrito (HFeO

2

-

). Este in es importante en el tipo de corrosin llamado corrosin por

fragilizacion y hay que tomarlo siempre en cuenta cuando se toman medidas protectoras contra

la corrosin en aparatos generadores de vapor mediante tratamientos de agua y control de pH.

Resumiendo, los usos ms importantes de los diagramas de potencial-pH son:

1.-) Predecir la direccin espontnea de las reacciones.

2.-) Estimar la composicin de los productos de corrosin.

3.-) Predecir cambios ambientales que prevendran o reduciran el ataque corrosivo.

Estos diagramas termodinmicos tienen las limitaciones propias de los clculos termodinmicos.

Ellos representan solo condiciones de equilibrio y no pueden ser empleados para predecir

velocidades de corrosin.

(2)

2.2 Formas de corrosin

Resulta conveniente clasificar la corrosin por las formas en las cuales sta se manifiesta, la base

para esta clasificacin ser la apariencia del metal corrodo. Cada forma puede ser identificada

por mera inspeccin visual. En la mayora de los casos el ojo por si solo es suficiente, pero

algunas veces la magnificacin es til o requerida. Mucha informacin valiosa para la solucin de

un problema de corrosin puede ser obtenida a mendo a travs de la inspeccin cuidadosa de los

especmenes de prueba corrodos o del equipo fallado.

Es ampliamente aceptado que muchos tipos de corrosin pueden ser identificados examinando

materiales los cuales han fallado en servicio y que esto es a menudo posible por inspeccin visual

para determinar cual mecanismo de corrosin ha estado trabajando y que medidas correctivas son

requeridas. En un documento ampliamente usado, NACE (Nacional Asociation of Corrosion

Engineers), Asociacin Nacional de Ingenieros en Corrosin, Paul Dilon

R

y sus coautores han

13

agrupado las formas de corrosin representadas grficamente en la figura 2.4 en las siguientes

categoras:

Figura 2.4. Principales formas de ataque de corrosin

(3)

.

Grupo I: problemas de corrosin fcilmente identificables por inspeccin visual.

1. Corrosin uniforme, prdida regular de metal en la superficie corroda.

2. Corrosin localizada, toda o la mayora de la prdida de material ocurre en reas

discretas. En este esquema, la corrosin por hendidura es una forma particular de la

picadura. Esto, debido a diferencias localizadas en el ambiente.

3. Corrosin galvnica, ocasionada por contacto elctrico entre diferentes conductores en

un electrolito.

Grupo II: dao por corrosin que puede requerir formas suplementarias de examinacin

para su identificacin.

14

4. Erosin-corrosin, forma de ataque causado por flujo a alta velocidad. Cavitacin,

ataque causado por un flujo an ms alto, que a travs de burbujas formadas en reas

de baja presin, implosionan y daan el material.

5. Corrosin intergranular de los bordes de grano en la estructura del metal

(intergranular, exfoliacin).

6. Corrosin selectiva, debido a la disolucin selectiva de uno de los componentes de

una aleacin.

Grupo III: especmenes de corrosin que deben ser verificados a travs de microscopios:

7. Fenmeno de agrietamiento, incluye corrosin por fatiga, un fenmeno mecnico

agravado por ambientes corrosivos no especficos y agrietamiento ambiental en el cual

una fractura frgil es inducida en un material dctil bajo esfuerzo de tensin en un

ambiente especfico para el sistema aleado.

8. Corrosin a alta temperatura (escalamiento, ataque interno).

9. Efectos microbiolgicos, causados por ciertos tipos de bacterias o microbios cuando

su metabolismo produce especies corrosivas o cuando ellos producen depsitos que

pueden llevar a cabo un ataque corrosivo.

(3)

A continuacin se proceder a describir con detalle solamente los casos de corrosin que estarn

presente en el informe.

2.2.1 Corrosin Generalizada o uniforme

La corrosin generalizada corresponde al ataque de corrosin con la mayor prdida de peso de

metal y es comnmente vista en estructuras de acero que son abandonadas. De hecho, las

diferentes tonalidades producidas por la corrosin de algunos metales han sido colocadas para

15

uso en aplicaciones de exteriores, por ejemplo, cobre como material de larga duracin en techos y

acero para la intemperie en edificios y estructuras. Desde el punto de vista de la inspeccin de

corrosin, un ataque uniforme es relativamente detectable y su efecto predecible por lo tanto es

menos problemtico que otras formas de corrosin a menos que el material corrodo est fuera

del alcance de la vista.

La corrosin interna de una tubera, por ejemplo, o la corrosin de componentes escondidos o

cualquier otra estructura enterrada o sumergida son buenos ejemplos de que an el ms simple

proceso de corrosin necesita ser monitoreado.

Disear un sistema basado en la permisividad de la corrosin en la posible prdida de espesor de

material, es uno de los mtodos ms sencillos para tratar un ataque uniforme. La inspeccin

ultrasnica ha sido usada por dcadas para medir el espesor de objetos slidos que estn

sufriendod de corrosin, tales como tuberas y tanques.

(3)

2.2.2 Corrosin atmosfrica

La corrosin atmosfrica se define como la corrosin o degradacin del material expuesto al aire

y sus contaminantes en lugar de estar inmersos en un lquido. Esto ha sido identificado como una

de las formas ms antiguas de corrosin y ha sido tomada en cuenta en trminos de costos con

respecto a otros ambientes. A continuacin se explicara brevemente lo referente a este tipo de

corrosin.

2.2.2.1 Tipos de corrosin atmosfrica

En la ausencia de humedad, la mayora de los metales se corroen muy despacio a temperatura

ambiente. La corrosin en seco a temperatura ambiente ocurre en metales que tienen una energa

libre de formacin de xido alta y as forman rpidamente una pelicula termodinmicamente

estable en presencia de oxgeno. Tpicamente, estas pelculas son deseables cuando ellas son

libres de defectos no porosos, y auto-recuperables y actan como una barrera contra un futuro

ataque corrosivo del metal base. Los metales tales como el acero inoxidable, el titanio, y el

16

cromo, desarrollan este tipo de pelcula protectora. Las pelculas porosas y no adherentes que se

forman espontneamente en metales no pasivables como el acero no aleado son normalmente no

deseadas.

El empaamiento del cobre y la plata en aire libre de humedad con rastros de sulfuro de

hidrgeno (H

2

S) es un ejemplo de la formacin de una pelcula no deseada a temperatura

ambiente. Para que el empaamiento ocurra, las impurezas de sulfuro deben estar presentes. Los

sulfuros incrementan la probabilidad de defectos en el xido y as destruyen la naturaleza

protectora de la pelcula de formacin natural, la cual lleva a una superficie empaada. La

humedad superficial no es necesaria para que el empaamiento ocurra, y en algunos casos, tal

como el cobre, en presencia de trazos de H

2

S, la humedad puede realmente retardar el proceso de

empaamiento. En general, la corrosin en seco juega un papel insignificante en la corrosin

atmosfrica como un todo.

La corrosin hmeda requiere humedad en el ambiente y se incrementa en agresividad con el

contenido de humedad. Cuando la humedad excede un valor crtico, el cual est alrededor de un

70% de humedad relativa, se formar una delgada pelcula invisible de humedad en la superficie

del metal, brindando un electrolito para que ocurra la transferencia electrnica. El valor crtico

depende de las condiciones superficiales tales como la suciedad, formacin de producto de

corrosin, o la presencia de sales u otros contaminantes que son higroscpicos que pueden

absorber agua a humedades relativamente bajas.

La corrosin en mojado ocurre cuando se forman visibles capas de agua en la superficie del

metal, a causa del rociado marino, la lluvia o la cada del roco. Las hendiduras o trampas de

condensacin tambin pueden promover la acumulacin del agua y llevar a la corrosin a

superficies planas.

Durante la corrosin en mojado, la solubilidad de los productos de corrosin puede afectar la tasa

de corrosin. Tpicamente, cuando el producto de corrosin es soluble, la tasa de corrosin

aumentar. Esto ocurre porque los iones disueltos normalmente incrementan la tasa de corrosin.

Bajo condiciones alternativas de seco y hmedo, la formacin de un producto de corrosin

insoluble en la superficie puede incrementar la tasa de corrosin durante el ciclo de secado

17

absorbiendo humedad y continuamente mojando la superficie del metal. En la figura 2.5 se

muestra un ejemplo de corrosin atmosfrica mojada.

Figura 2.5. Acero corrodo en el techo de un estacionamiento. Las costuras de esta estructura corrugada actan como

trampas de condensacin y llevan a la corrosin atmosfrica en mojado. Cortesa de R.H. Heidersbach, Universidad

Estatal Politcnica de California

(4)

.

Durante la corrosin en mojado, la solubilidad de los productos de corrosin puede afectar la tasa

de corrosin. Tpicamente, cuando el producto de corrosin es soluble, la tasa de corrosin

aumentar. Esto ocurre porque los iones disueltos normalmente incrementan la tasa de corrosin.

Bajo condiciones alternativas de seco y hmedo, la formacin de un producto de corrosin

insoluble en la superficie puede incrementar la tasa de corrosin durante el ciclo de secado

absorbiendo humedad y continuamente mojando la superficie del metal.

2.2.2.2 Contaminantes atmosfricos

La corrosin atmosfrica en mojado es a menudo controlada por el nivel de contaminantes

encontrados en el ambiente. Las atmsferas industriales son ms corrosivas que las atmsferas

rurales, principalmente a causa de los componentes sulfurosos producidos durante la quema de

combustibles. El dixido de azufre (SO

2

) es selectivamente absorbido en las superficies

metlicas, y bajo condiciones hmedas las superficies de xido metlico catalizan el SO

2

a

trixido de azufre (SO

3

) y promueven la formacin de cido sulfrico (H

2

SO

4

) de acuerdo a la

reaccin H

2

O + SO

3

H

2

SO

4

.

Pequeas adiciones de cobre (0.1%) incrementarn la resistencia del acero a un ambiente

contaminado con sulfuro mediante la mejora de la formacin de una pelcula de xido ms

18

protectora. Adiciones de nquel y cromo lograrn la misma finalidad. El nquel y las aleaciones

de cobre forman sulfatos insolubles que ayudan a proteger el metal base y por consiguiente son

extensivamente usados en ambientes industriales.

Por otro lado, el oxgeno no es considerado un contaminante, pero es un elemento esencial del

proceso de corrosin. La reaccin catdica esencial es la reduccin del oxgeno. En reas

contaminadas con altas concentraciones de SO

2

, el pH de la superficie electroltica puede ser lo

suficientemente baja para que la reduccin del hidrgeno sea la principal reaccin catdica. Una

vez que un electrolito superficial adecuado se ha formado por vapor de agua, el oxgeno se

disolver en la solucin electroltica y promover la reaccin catdica. A causa de que la capa de

agua en la superficie del metal es extremadamente delgada, la difusin del oxgeno a la superficie

del metal ocurre muy rpidamente y no disminuye la tasa de corrosin.

El dixido de carbono (CO

2

) no juega un papel importante en la corrosin atmosfrica, y en

algunos casos, decrece el ataque por corrosin.

(4)

2.2.3 Corrosin Galvnica

La corrosin galvnica se refiere al dao de corrosin inducido cuando dos materiales diferentes

estn acoplados en un electrolito corrosivo. En un acople bimetlico, el material menos noble se

convierte en el nodo y se tiende a corroer a una tasa acelerada, comparada con la condicin no

acoplada y el material ms noble actuar como ctodo en la celda de corrosin.

La fuerza de impulso bimetlica fue descubierta al final del siglo diecinueve por Luigi Galvani en

una serie de experimentos con los msculos y nervios de una rana que se contraen cuando son

conectados a un conector bimetlico. El principio fue despus puesto en prctica por A.Volta

quin construy, en 1800, la primera celda elctrica, o batera. La corrosin sacrificada de uno de

los metales tales como el zinc, magnesio, o aluminio se ha convertido en un mtodo ampliamente

usado en la proteccin catdica de de estructuras metlicas de acero.

19

2.2.3.1 Series Galvnicas

El potencial de un metal en una solucin est relacionado a la energa que es liberada cuando el

metal se corroe. Las diferencias en los potenciales de corrosin de metales diferentes pueden ser

encontradas en ambientes especficos mediante la medicin de la direccin de la corriente que es

generada por la accin galvnica de esos metales cuando son expuestos a un ambiente dado. Un

arreglo de los metales en una serie galvnica basada en observaciones en agua de mar, se muestra

en la figura 2.6, y es frecuentemente usada como primera aproximacin de la direccin probable

del efecto galvnico en otros ambientes.

Noble o Catdico Platino

Oro

Grafito

Titanio

Plata

Acero inoxidable tipo 316 (Pasivo)

Acero inoxidable tipo 310 (Pasivo)

Acero inoxidable tipo 304 (Pasivo)

Inconel

(Pasivo)

Nquel

(Pasivo)

Monel

Bronce

Cobre

Laton

Inconel

(Activo)

Nquel

(Activo)

Estao

Plomo

Acero inoxidable tipo 316 (Activo)

Acero inoxidable tipo 310 (Activo)

Acero inoxidable tipo 304 (Activo)

Fundicin de hierro

Acero

Aluminio 2024

Cadmio

Aluminio Comercial

Zinc

Activo o Andico Magnesio y sus aleaciones

Figura 2.6 Serie galvnica de algunos metales comerciales y aleaciones en agua de mar

(5)

20

En la participacin de dos metales cuales quiera de la serie galvnica, la corrosin del ms alto en

la lista es probable que se acelere, mientras que la corrosin del ms bajo de la lista es probable

que se reduzca. Los metales con el potencial de corrosin ms positivo son llamados nobles o

catdicos y aquellos con el potencial de corrosin ms negativo son referenciados como activos o

andicos. Ntese que varios metales en la figura 2.6 estn agrupados. La diferencia de potencial

en un grupo probablemente no es grande y los metales puedes ser combinados sin efectos

galvnicos substanciales bajo muchas circunstancias.

Los valores del potencial pueden variar de una solucin a otra cuando son influenciados por

factores como la temperatura, aireacin o la velocidad del movimiento. Por lo tanto, no hay

forma de medir directamente el potencial exacto en el ambiente de inters para predecir el efecto

galvnico en ese ambiente. Por ejemplo, el zinc es normalmente muy negativo o andico con

respecto al acero a temperatura ambiente, como se indica en la serie galvnica de la figura 2.6.

Sin embargo, la diferencia de potencial decrece con un incremento en la temperatura hasta que

pueda ser cero, o ser revertida a 60C.

(5)

2.2.3.2 Corrosin por deposicin

La corrosin por deposicin es un tipo de corrosin galvnica en la cual ocurren picaduras en un

ambiente lquido debido a la deposicin de un elemento metlico ms catdico en solucin en

una superficie metlica. Por ejemplo, agua suavizada pasando a travs de una tubera de cobre

acumular algunos iones de cobre. Si esa agua luego va hacia un acero galvanizado o un

recipiente de aluminio, partculas de cobre metlico pueden deponerse en la superficie interna del

contenedor y probablemente se iniciar una corrosin por picadura por accin de celda local.

Esta deposicin o corrosin por deposicin, puede ser un factor importante en la corrosin de

metales ms activos tales como magnesio, zinc o aluminio cuando ellos entran en contacto con

soluciones que contienen iones de metales ms nobles como el cobre. Se ha observado que iones

de cobre en concentraciones de menos de una parte por milln tienen un efecto significativo en la

corrosin del aluminio por el agua.

(6)

21

2.2.3.3 Efecto de rea superficial

Otro factor importante en la corrosin galvnica es el efecto o la relacin de rea catdica a

andica. Un ctodo de mayor rea comparado con el nodo, promover mayor reduccin de

oxgeno u otra reaccin catdica que pueda ocurrir, por lo tanto, el incremento de la corriente

galvnica.

Desde el punto de vista de resistencia prctica de corrosin, la tasa ms desfavorable es un ctodo

muy grande conectado a un nodo muy pequeo. Este efecto es mostrado en la figura 2.7. La

figura 2.6 indica que el hierro es andico con respecto al cobre, por lo tanto se corroe ms

rpidamente cuando se pone en contacto con l. Este efecto es acelerado si el rea del hierro es

pequea comparada al rea del cobre. Si embargo, bajo la condicin contraria, cuando el rea del

hierro es mucho ms grande comparada con la del cobre, la corrosin del hierro es ligeramente

acelerada.

Figura 2.7. Esquema de la diferencia en la relacin de reas en la corrosin galvnica. a) Placas de acero, remaches

de cobre. b) Placas de cobre, remaches de acero

(7)

.

Si la conductividad elctrica del electrolito que brinda el contacto galvnico es baja, bien sea

porque la conductividad del volumen de solucin es baja o porque est presente nicamente

como una delgada pelcula como es en el caso de la exposicin atmosfrica a ambientes

hmedos, las reas efectivas tomaran lugar en las reacciones de la celda galvnica y la cantidad

total de corrosin ser generalmente pequea, exceptuando los alrededores de la unin metlica.

(7)

22

Cuando una pieza de metal est libremente corroyndose, los electrones generados en las reas

andicas fluyen a travs del metal para reaccionar sobre las reas catdicas similarmente

expuestas al ambiente donde ellos restablecen el balance elctrico del sistema. El hecho de que

no hay acumulacin de cargas en una superficie corroda es muy importante para entender la

mayora de los procesos de corrosin. Sin embargo, la absoluta equidad entre las corrientes

andicas y catdicas expresadas en la ecuacin (2.1) no significa que las densidades de corriente

para estas corrientes sean iguales.

Cuando la ecuacin (2.1) es expresada en trminos de densidades de corriente en la ecuacin

(2.2) considerando las reas superficiales andicas (S

a

) y catdica (S

b

) y sus densidades de

corriente asociadas i

a

e i

c

expresadas en unidades de mAcm

-2

, por ejemplo. Es claro que una

diferencia en las reas superficiales ocupadas por cada reaccin no tendr compensacin por

equidades en las densidades de corriente, como se expresa en la ecuacin (2.3).

Las implicaciones de la relacin de rea superficial S

c

/S

a

en la ecuacin (2.3) son particularmente

importantes en asociacin con varias formas de celda de corrosin local tales como picadura o

corrosin bajo tensin por lo cual una relacin de rea superficial grande es un serio factor de

agravamiento. Es fcil entender que el efecto de cierta cantidad de corriente andica concentrada

en una pequea rea de la superficie del metal ser mucho mayor que cuando el efecto de la

misma cantidad de corriente es disipada sobre un rea mucho ms grande. Este factor es

expresado en la ecuacin (2.3) en el cual los estados de la tasa de superficie catdica a andica es

un importante factor amplificador de la corriente andica cuando S

c

/S

a

es >> 1 y un factor de

disminucin cuando es <<1.

(8)

2.2.4 Corrosin localizada

La corrosin localizada es considerada el tipo de corrosin ms peligroso, difcil de predecir y

detectar por mtodos convencionales de inspeccin. Ocurre bajo condiciones en las cuales una

pequea rea de la superficie del material es corroda a altas velocidades mientras que el resto de

) 1 . 2 (

catodic anodic

I I =

) 3 . 2 (

) 2 . 2 (

a

c

c a

c c catdica a a andica

S

S

i i

S x i I S x i I

=

= = =

23

la superficie lo hace a velocidades muy bajas. La corrosin por picadura, hendidura, e

intergranular son los tipos de corrosin ms encontrados (ver figura 2.4)

2.2.4.1 Corrosin por picadura

Probablemente el tipo ms comn de corrosin localizada es la picadura, en el cual pequeos

volmenes de metal son removidos por corrosin de ciertas reas en la superficie para producir

crteres o picaduras que pueden terminar en la perforacin completa de un tubo o la pared de un

recipiente. La corrosin por picadura puede ocurrir en la superficie de un metal con un lquido

estancado o con movimiento lento. Puede ser tambin el primer paso de la corrosin por

hendidura.

La picadura es considerada ms peligrosa que la corrosin uniforme porque es ms difcil de

detectar, predecir, y disear un sistema contra ella. Una pequea picadura con una mnima

prdida de metal puede terminar en el fallo de un sistema ingenieril completo. La perdida de una

pequea cantidad de material, puede provocar grandes reparaciones en equipos costosos.

(9)

El ataque por picadura es una forma de corrosin muy localizada. Se presenta como un ataque

muy intenso en reas del orden del milmetro cuadrado, en tanto que en el resto del metal

permanece pasivo. La velocidad de ataque en la picadura puede ser de 30000 a un milln de

veces mayor que el resto de la superficie.

Se ha observado dentro de las picaduras, densidades de corriente de 0,1 a 10 A/cm

2

, en tanto, que

en la superficie pasiva, en el exterior de la picadura, la densidad de corriente es del orden de 10

6

A/cm

2

.

Para que ocurra el picado se necesita que el medio corrosivo contenga ciertos aniones que suelen

calificarse agresivos. El anin que aparece con ms frecuencia como causante del picado es el

cloruro. Esto se debe a su amplia distribucin en la naturaleza. Sin embargo, tambin causan

picado otros aniones tales como bromuros, yoduros, percloratos, etc. En general se observa que

los iones agresivos son aniones de cidos fuertes.

24

2.2.4.1.1 Potenciales de picadura

La resistencia a la corrosin por picadura de una aleacin es caracterizada por el potencial de

picadura (Ep) y el de proteccin (Er). El primero, es el potencial por encima del cual se forman y

crecen las picaduras. El potencial de proteccin es el potencial por debajo del cual no se forman

ni crecen las picaduras.

Se ha observado que el potencial de picadura de un metal o aleacin es afectado en medida

apreciable por la composicin de la solucin. En general los potenciales de picadura ms bajos se

presentan en soluciones con cloruros y son algo ms altos en soluciones con bromuros y yoduros.

Otro factor importante es el tipo y concentracin de los otros aniones presentes en la solucin. Se

ha observado que el agregado de ciertos aniones produce grandes desplazamientos en el potencial

de picadura y hasta llega a evitar por completo el picado. En acero inoxidable se observa que la

propensin al picado por cloruros desaparece si se agrega a la solucin una concentracin

determinada de ciertos aniones, como nitrato, perclorato, cromato o sulfato.

2.2.4.1.2 Propagacin de las picaduras

En numerosos casos la picadura se propaga en forma de huecos semiesfricos de fondo liso y

aspecto brillante. Tal es lo que se observa en hierro en contacto con cloruros y sulfatos, en acero

inoxidable en contacto con cloruros, en aluminio expuesto a nitratos, etc. Se sabe tambin que el

picado puede tornar otras formas geomtricas siguiendo planos cristalinos.

Se ha observado que, en general, la solucin dentro de la picadura presenta una concentracin

salina mayor que fuera de ella. Adems, el pH dentro de la picadura suele ser muy inferior al

exterior. La figura 2.8 muestra esto esquemticamente. Esto hace que en el interior de la picadura

las condiciones sean ms agresivas.

25

Figura 2.8. Mecanismo de la corrosin por picadura

(10)

Una disminucin del pH hace que los xidos que pasivan el metal dejen de ser estables y el metal

se despasive. De esta forma, si la disolucin del metal ocurre en presencia de sales fuertes, se

producen acidificaciones localizadas conducentes a la despasivacin del metal y al picado. Por el

contrario, los iones de los cidos dbiles se oponen a la acidificacin localizada, y actan como

inhibidores del picado. Tal es el caso de los cromatos, boratos, carbonatos, etc. que inhiben el

picado en presencia de cloruros.

Mientras las formas de las picaduras varan ampliamente (figura 2.9), ellas son usualmente

rugosas, cnicas o helicoidales para el acero y la mayora de las aleaciones asociadas a l. Los

siguientes son los factores que contribuyen a la formacin y propagacin de la corrosin por

picadura:

Dao mecnico o qumico localizado a una pelcula protectora de xido.

Factores qumicos del agua que puedan causar rotura de la pelcula pasiva, tales como

acidez, bajas concentraciones de oxgeno disuelto que tienden a formar una capa de xido

protectora menos estable y con altas concentraciones de cloritos.

Dao localizado o aplicacin deficiente de un recubrimiento protector.

La presencia de no uniformidades en la estructura del metal, por ejemplo inclusiones no

metlicas.

(11)

26

Figura 2.9. Formas tpicas de corrosin por picadura

(11)

2.2.4.1.3 Proteccin contra la picadura

De lo visto hasta aqu, se deduce que la picadura puede ser controlado de dos maneras:

controlando el potencial o mediante inhibidores.

El control del potencial debe hacerse manteniendo el metal a un potencial inferior al potencial de

picado. Esta es una especie de proteccin catdica que evita el picado del material. Por ejemplo,

en el caso del aluminio en agua de mar, es posible detener el picado poniendo en contacto el

aluminio con cinc. No se trata de proteccin catdica propiamente dicha, ya que el aluminio no se

pone a un potencial inferior al de disolucin, 1, 7 V, sino que basta que sea inferior al potencial

de picado, o sea menor que 0, 5 V. El cinc cumple esta condicin por tener un potencial de

corrosin en agua de mar del orden de 0, 8 V. En cuanto a la proteccin por inhibidores, se ha

visto ms arriba que el potencial de picado puede ser desplazado mediante la adicin de ciertos

iones a la solucin. De este modo, manteniendo una relacin de concentraciones adecuada entre

el inhibidor y el in agresivo es posible evitar el picado. Finalmente, otra forma de evitarlo

consiste en una adecuada seleccin de aleaciones, recurriendo a aquellas que presentan gran

resistencia al picado. Por ejemplo, los aceros inoxidables con alta contenido de cromo,

molibdeno, etc., son muy resistentes al picado.

(12)

27

2.3 Proteccin contra la corrosin

Existen numerosos mtodos para controlar o evitar la ocurrencia de la corrosin. En las

siguientes secciones se presentarn brevemente los que son considerados relevantes para el

desarrollo del presente trabajo. Estos mtodos comprenden: recubrimientos y seleccin de

materiales.

2.3.1 Recubrimientos orgnicos: Funcin y aplicacin

Los materiales de recubrimientos orgnicos han crecido en complejidad paralelamente con

desarrollos en ciencias de las superficies e ingeniera, tecnologas de recubrimientos, y

requerimientos ambientales. Se puede lograr un mejor desempeo mediante la seleccin

adecuada de un material de recubrimiento, simplemente cubriendo una superficie para reducir el

contacto del medio ambiente con el sustrato. La incentivo principal en el desarrollo de

recubrimientos orgnicos de alto desempeo fue la industria petrolera, la cual produce la mayora

de los ingredientes bsicos del cual las sintticas fueron creadas. Derivados del petrleo

producen una multitud de componentes de trabajo insaturados que son importantes para la

fabricacin de grandes resinas polimricas tales como el vinilo y acrlicos. Los solventes

necesarios para la solucin de las resinas son tambin derivadas del petrleo o del gas natural.

Los bloques de construccin para recubrimientos epxicos y poliuretano moderno son otros

derivados producidos por la refinacin de productos del petrleo.

2.3.1.1 Funcionalidad de los recubrimientos

Algunas consideraciones importantes para el diseo de recubrimientos resistentes a la corrosin

incluyen: capa de proteccin, componente de diseo, componente de funcin y capa de

formulacin. Muchos recubrimientos pueden contener entre 15 a 20 ingredientes con su propio

rango de funcionalidad.

Algunas de las principales caractersticas que se consideran importantes en el diseo de

revestimientos protectores contra la corrosin son:

28

Permeabilidad: un recubrimiento impermeable ideal debera ser completamente

invulnerable a ambientes especficos. Est diseado para bloquear la humedad comn, agua, o

cualquier otro agente corrosivo tales como gases, iones, o electrones. El revestimiento debera

tener una constante dielctrica alta y tambin tener una perfecta adherencia a la superficie para

evitar cualquier atrapamiento de agentes corrosivos.

Inhibicin: en contraste con los recubrimientos desarrollados basndose en la

impermeabilidad, la funcin inhibidora de revestimientos funciona reaccionando con un cierto

tipo de ambiente para proveer una pelcula protectora o barrera en la superficie metlica.

Pigmentos catdicamente protectores: al igual que con la inhibicin, la proteccin

catdica en recubrimientos es mayormente provista por aditivos en la capa base. La principal

funcin de estos aditivos es cambiar el potencial del ambiente a un potencial catdico menos

corrosivo. Capas bases inorgnicas basadas en zinc son buenos ejemplos de este concepto.

Para situaciones serias de corrosin, el sistema de recubrimiento completo (capa base, cubierta

intermedia, y capa superior) proveen todos los ingredientes para una solucin de larga duracin.

Cada una de las capas que conforman el sistema de pinturas cumple una funcin especfica para

proteger el metal o aleacin a proteger. Un buen sistema de pinturas est formado por multicapas

funcionales que pudieran ser ms de tres.

2.3.1.2 Bases

El trmino original base implica una cubierta que se aplica primero a un sustrato porque tiene

una singular afinidad de adherencia con l, y/o porque provee mejor adhesin con una capa de

recubrimiento subsiguiente. La capa base o fondo tambin funciona como un cargador para un

inhibidor o para cargar un metal andico como el zinc o el aluminio.

En usos modernos, y para muchas aplicaciones, las capas base usualmente son pelculas

delgadas (75m o menos), y puede ser usada tanto en superficies metlicas como en madera. En

29

madera, su funcin es sellar los poros o proveer una base lisa para capas superiores. En concreto,

ellos pueden ser compatibles con la superficie alcalina y ayudar tanto a mejorar la adhesin como

la vida de las capas subsiguientes.

2.3.1.3 Recubrimientos secundarios o intermedios

Un segundo recubrimiento puede ser el tope o capa final, o se puede agregar uno intermedio

cuando se requieren mltiples pelculas delgadas. El revestimiento intermedio debe servir como

una capa de enlace entre la base y las capas subsiguientes, y puede ser de diferente composicin

que las otras. Cuando las tres son de diferentes formulaciones, es la capa intermedia la que es

usada para proveer el mayor espesor al recubrimiento.

2.3.1.4 Recubrimientos superiores

Un recubrimiento superior puede ser utilizado para extender la vida de las capas anteriores.

Cuando se disea como capa final, la pelcula es normalmente ms densa e hidrofbica que el

resto del sistema para reducir la tasa de permeabilidad de la humedad a las capas inferiores. Una

capa final tambin puede ser seleccionada para conferir reflectividad, reducir la fotodegradacin,

o afectar el color, entre otras razones.

2.3.2 Principios de adhesin de recubrimientos

Para un sistema de pinturas es sumamente importante el garantizar la adherencia de la misma al

sustrato. Para ello una buena preparacin superficial y una adecuada seleccin de recubrimientos

compatibles es necesaria.

De los mtodos de limpieza disponibles que proveen la ms grande y efectivamente limpia

superficie por unidad de rea, est el uso de chorro abrasivo. Este mtodo produce la superficie

ms cercana al perfil superficial ideal. Sin embargo, la mejor de las superficies limpiadas por

chorro pueden ser contaminadas con xido metlico residual, sucios extraos, partculas de

material abrasivo, o metales absorbidos por el metal. Como consecuencia, es necesario construir

formulaciones de recubrimientos con la mxima capacidad para adherirse a los sitios de

vinculacin disponibles. Por esta razn, los materiales de recubrimientos contienen grupos

30

funcionales polares tales como OH, y otros, particularmente C=O, los cuales proveen la mejor

adhesin al sustrato metlico.

La buena humectacin de la superficie por recubrimientos lquidos es obviamente un requisito

para una buena adhesin. El material de recubrimiento debe permanecer estable para mantener

una adhesin adecuada.

(13)

2.3.2.1 Componentes bsicos de los recubrimientos orgnicos

Los materiales de recubrimiento consisten, fundamentalmente de una resina de unin,

pigmentos, aditivos y un solvente o dispersante (excepto en el caso de 100% recubrimientos

slidos, donde los ltimos dos elementos no son usados). El material de resina, ms los

pigmentos, aditivos no voltiles, y relleno, comprenden los slidos del recubrimiento. Estos son

cargados en un vehculo (lquido solvente o medio disperso) el cual puede variar en viscosidad

por la adicin de tiner. El vehculo tambin puede ltimamente ser el aglutinante para el

recubrimiento (uniendo las partculas de pigmentos entre si y al substrato).

nicamente los slidos permanecen en la superficie despus de que el recubrimiento final se ha

formado. Sin embargo, una porcin del total del vehculo puede reaccionar con la resina

(recubrimiento 100% slidos) para producir la pelcula final. Los pigmentos son aadidos para

proveer color o como inhibidores en la primera capa. La seleccin incorrecta de rellenos o su

agregado en exceso puede degradar un recubrimiento incrementando su permeabilidad o bajando

la cohesin de la pelcula. A continuacin se describir brevemente a los dos componentes ms

importantes de un recubrimiento: los enlazantes y los pigmentos.

2.3.2.2 Enlazantes

Para desempearse en un ambiente prctico, un recubrimiento debe convertirse, despus de su

aplicacin, en una densa, slida y adherente membrana que tenga todas las propiedades discutidas

anteriormente. El enlazante es el material que hace esto posible. l provee uniformidad y

coherencia al sistema de recubrimiento. No todos los enlazantes son resistentes a la corrosin. La

habilidad del enlazante de formar una densa pelcula delgada est directamente relacionada a su

31

tamao molecular y complejidad. Los enlazantes que tienen un mayor peso molecular formarn

pelculas por la evaporacin del vehculo, mientras que los enlazantes con pesos moleculares

pequeos reaccionarn in situ. Los enlazantes pueden ser clasificados de acuerdo a sus reacciones

qumicas esenciales:

a. Enlazantes Oxgeno-reactivos. Los enlazantes oxgeno reactivos tienen generalmente

resinas de bajo peso molecular que son nicamente capaces de producir recubrimientos a

travs de una reaccin intermolecular con el oxgeno. Esta reaccin es a menudo

catalizada por sales metlicas de cobalto o plomo. Como por ejemplo se tienen los

siguientes compuestos: alqudicos, esteres epxicos, uretanos alqudicos, silicones

alqudicos, etc.

b. Lacas. Las lacas son recubrimientos que son convertidos de un material lquido a una

pelcula slida por la evaporacin de solventes. Las lacas tienen generalmente un bajo

volumen de slidos.

c. Enlazantes de conversin por calor: Estos componentes necesitan de la aplicacin de

calor para que ocurra el enlazamiento. Ejemplos de enlazantes de conversin por calor

son: termoplsticos en polvo, organisols y plastisols.

d. Aglutinantes co-reactivos: los aglutinantes co-reactivos estn formados de dos resinas de

bajo peso molecular que son combinadas antes de la aplicacin al sustrato, donde

reaccionan para formar una muy adherente pelcula slida. Como ejemplos se tienen:

epxicos y poliuretanos.

e. Aglutinantes de condensacin: los aglutinantes de condensacin estn basados

principalmente en resinas que interactan para formar polmeros enlazados cuando

alcanzan suficiente energa trmica. Estos aglutinantes tambin son llamados materiales

de alta coccin y son comnmente usados para tanques y lneas de tuberas. La

condensacin es esencialmente la liberacin del agua durante el proceso de

polimerizacin.

32

f. Aglutinantes coalescentes: los aglutinantes coalescentes son recubrimientos donde

aglutinantes de varios tipos de resinas son emulsificados para formar un aglutinante

lquido. Son principalmente emulsificados con agua o menos comnmente con algn otro

solvente. Cuando se aplica a una superficie, el medio se evapora, de tal manera que la

resina aglutinante fluye hacia si misma, para formar una pelcula contnua.

g. Aglutinantes inorgnicos: los aglutinantes inorgnicos son en su mayora silicatos

disueltos en agua o solvente que reacciona con la humedad en el aire despus de su

aplicacin a la superficie.

2.3.2.3 Pigmentos

Los pigmentos son esencialmente polvos secos o particulas que son insolubles en la pintura y

que consecuentemente necesitan ser mezclados en ella mediante una tcnica de dispersin. Se

extienden desde minerales naturales hasta compuestos orgnicos artificiales. Los pigmentos

contribuyen a varias propiedades esenciales para el uso efectivo de recubrimientos protectores.

Varios pigmentos diferentes pueden ser usados con el mismo recubrimiento, todos ellos

contribuyen otorgar sus caractersticas generales para llevar a cabo funciones importantes tales

que provean:

(14)

Color

Proteccin a la resina aglutinante

Inhibidor de corrosin

Resistencia a la corrosin

Refuerzo de la pelcula

Propiedades anti deslizantes

Incrementar cobertura

Control de brillo

Adherencia

33

2.3.3 Seleccin de materiales

Los materiales son escogidos algunas veces por ensayo y error o simplemente basndose en qu

se ha usado anteriormente. Mientras este enfoque frecuentemente funcioa, no se siempre se

avanza hacia una optimizacin o una innovacin. La llegada de las computadoras ha

revolucionado el proceso de diseo. Ahora es posible hacer cambios en el diseo y en

componentes prototipos rpidamente y con muy poco esfuerzo. En el lado de los materiales,

ahora es posible generar bases de datos de propiedades que permitan la recuperacin rpida de las

propiedades requeridas pasos que pueden estar integradas en el proceso de diseo. Como

resultado, la seleccin de materiales ha sufrido una transformacin radical a lo largo de los aos.

Un ejemplo de esa actividad es el desarrollo de una metodologa de seleccin de materiales

realizada por el Prof. Michael Ashby de la Universidad de Cambridge. En este enfoque, la

seleccin de materiales est bien enfocada en el proceso de diseo. Las limitaciones que son

identificadas se basan en la funcin y diseo que son usadas para identificar la clase de materiales

potenciales del amplio rango de materiales disponibles. A medida que el diseo es optimizado y

detallado, datos adicionales de alta precisin de este subgrupo de materiales se consideran para

reducir la opcin a un solo material. Factores como el costo, la fabricabilidad, tambin pueden ser

introducidos en el factor que representa el diseo y las limitaciones funcionales haciendo as un

mtodo poderoso y efectivo en cuanto a costos para la seleccin de materiales. En el modelo de

Ashby, un material tiene atributos como: densidad, costo, propiedades mecnicas, elctricas y

trmicas, reciclabilidad y durabilidad. Esta ultima relacionada con la resistencia a la corrosin en

ambientes especficos. Sin embargo, la seleccin de materiales en el caso de resistencia a la

corrosin no es fcil pues cada caso tiene unas caractersticas particulares y esto hace que se

requieran bases de datos mucho ms complejas y completas.

En el sistema de software seleccionador de materiales desarrollado siguiendo el principio de