Professional Documents

Culture Documents

Tipos de Platos para Torres de Rectificación

Uploaded by

Kelly Torres Orellano0 ratings0% found this document useful (0 votes)

249 views8 pagesOriginal Title

Tipos de Platos Para Torres de Rectificación

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

249 views8 pagesTipos de Platos para Torres de Rectificación

Uploaded by

Kelly Torres OrellanoCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 8

TIPOS DE PLATOS PARA TORRES DE RECTIFICACIN

OPERACIONES UNITARIAS III

KELLY JOHANA TORRES ORELLANO

(1063247)

PROF. YEIMMY PERALTA

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERA, ARQUITECTURA, ARTES Y DISEO

PROGRAMA DE INGENIERA QUMICA

CARTAGENA-BOLIVAR

16 09- 2014

INTRODUCCIN

En la industria, la separacin de componentes voltiles se realiza por medio de

destilacin, ya sea en columna de platos o en columna empacada, se lleva a

cabo para la recuperacin de sub-productos de reacciones o purificacin.

El contacto entre fases en operaciones con transferencia de masa se realiza a

travs de diferentes formas, segn la clase de equipo que se emplee.

Normalmente, los equipos para las operaciones gas liquido permiten dos tipos

de contacto, por etapas y diferencial, cuyos ejemplos tpicos son las columnas de

platos y las columnas empacadas, en su orden.

Las columnas de platos son cilindros verticales cuyos constituyentes internos

esenciales, los platos, se disean con las dimensiones y caractersticas

apropiadas para que, en condiciones de operacin especficas, sea posible

generar suficiente rea entre fases y volumen entre platos para fomentar el

contacto ntimo, la transferencia interfacial y la separacin de los fluidos. A dems,

la velocidad de las corrientes de proceso debe ser tal que permita un tiempo de

contacto adecuado, as como la generacin de turbulencia suficiente para

favorecer la eficiencia de la operacin, considerando limitaciones mecnicas como

la cada de presin.

Las principales operaciones gas lquido que se pueden llevar a cabo en una

torre de platos son: absorcin, absorcin reactiva, desorcin, destilacin,

destilacin reactiva, condensacin y enfriamiento

COLUMNA DE DESTILACIN

Una columna de destilacin es una estructura cerrada en la cual se realiza la

separacin fsica de un fluido en dos o ms fracciones. Esta separacin se logra

sometiendo el fluido a condiciones de presin y temperatura apropiadas a lo largo

de la columna, de modo de lograr que las fracciones que se buscan separar se

encuentren en dos estados diferentes. La fraccin ms pesada (en estado lquido)

baja por gravedad, mientras que la ms liviana (en estado gaseoso) sube y se

condensa en las partes superiores.

Desde mediados del siglo pasado los equipos ms utilizados industrialmente

estaban hechos de acero o de otro tipo de metal y recibieron el nombre de

columnas de rectificacin o columnas de destilacin. Se trata de un equipo que

consta de un caldern o rehervidor (en el cual se genera vapor), una columna con

platos o con empaques (en la cual se lleva a cabo la rectificacin, al ponerse los

vapores en contracorriente con el lquido) y un condensador (en el cual se

condensan los vapores salientes del domo, se regresa parte de ese lquido como

reflujo y se extrae parte del mismo como un destilado o producto del domo). En

estas columnas, la alimentacin se efecta por lo general cerca del centro de la

columna. La parte por arriba de la alimentacin recibe el nombre de seccin de

rectificacin o de enriquecimiento y la parte de abajo seccin de agotamiento.

Con base en un criterio de clasificacin universal, las diversas clases de platos se

agrupan segn la direccin de los flujos en la zona de contacto entre fases, en

platos de contacto transversal y platos de contacto a contracorriente, tal como se

muestra en la figura:

Existes varios tipos de platos entre los cuales se clasifican de la siguiente manera:

Platos de contacto transversal: son aquellos en los que existe un rea activa de

plato donde la fase liquida se desplaza horizontalmente con respecto al eje

central de la columna, mientras el gas asciende en paralelo al eje, de modo que el

contacto en cada plato se da entre los flujos transversales, aunque globalmente la

columna opere a contracorriente. Esto es posible debido a que los fluidos tienen

caminos independientes para su desplazamiento. Dentro de estos estn:

Platos perforados: la lmina del cuerpo del plato cuenta con mltiples

orificios para permitir el flujo ascendente del gas, el cual una vez atraviesa

las perforaciones expande el lquido en forma de espuma, con elevad rea

superficial. Estos platos, los primeros en ser desarrollados para

aplicaciones industriales, fueron rpidamente remplazados por los de

caperuzas, a casusa de los graves problemas de lloriqueo que presentaban

y de baja eficiencia. Entre los parmetros ms importantes por analizar

estn el dimetro de las peroraciones, el paso o distancia entre sus centros,

el arreglo y el porcentaje de rea de cubierto por las vigas de soporte.

se ha diseado extensiones tipo vnturi con el fin de suavizar el

estrangulamiento del gas y reducir la cada de presin a travs de los

orificios, lo que constituye una indudable ventaja, aunque el costo aumenta,

asi como los problemas de mantenimiento asociados con la seguridad de

los operarios, por la superficie cortantes que las caracterizan.

Su esquema:

Platos de caperuza: en estos platos cada perforacin est rodeada por

una chimenea o elevador, que generalmente esa una seccin de tubera

sobre la que se ubica una caperuza de mayor dimetro, con ranuras

localizadas perifricamente cerca del borde inferior. En una caperuza

comn el gas, luego de ascender por el elevador, cambia de sentido al

chocar con el techo de la caperuza, fluye a travs del espacio anular y sales

por las ranuras, con lo cual se logra una mayor dispersin del gas, un

tiempo de residencia ms elevada y un contacto ms eficiente con el

lquido, cuya profundidad es tal que las caperuzas quedan cubiertas o casi

cubiertas.

La geometra de las ranuras vara ampliamente; las mas comunes son de

forma rectangular, trapezoidal o triangular. Las dos primeras se prefieren

porque dan lugar a una mejor distribucin del vapor, aunque no se utilizan

cuando se espera un flujo de vapor alto. Puede emplearse un anillo en el

borde de la caperuza, con el fin de proteger las ranuras de las posibles

deformaciones, que ocasionan un aumento considerable en la cada de

presin de las fases.

Los platos de caperuzas fueron el caballo de batalla para las columnas de

destilacin en los aos 1950, a partir de la cual fueron paulatinamente

remplazados por los perforados y los de vlvulas.

Se dispone de una gran variedad de caperuzas en el mercado. Adems del

tamao, cambian la geometra, por lo que se encuentran, por ejemplo,

caperuzas de seccin circular, rectangular y de cuerpo de manera de

pirmide truncada, entre otras.

En general, los platos de caperuzas permiten operar en un amplio intervalo

de flujo de gas y de lquido, dan lugar a una mayor cada de presin de gas

y sus costos son ms elevados que los de los platos perforados.

Platos con vlvulas: Es un modelo que se encuentra en el medio de los

dos tipos de platos anteriores. Su construccin consiste en un agujero

donde encima hay una vlvula, la cual se eleva con el paso del corriente

lquido. An que el ms utilizado es el plato perforado, debido a du facilidad

de construccin, si se requiere una mayor flexibilidad, de deben utilizar los

otros tipos de platos. Los platos de barboteo se suelen utilizar para

controlar el tiempo de residencia ptimo para conseguir determinadas

reacciones qumicas.

Figura 2.7: Esquema i tipos de platos de vlvulas.

Fuente: www.diquima.upm.es

Los dispositivos que rodean las perforaciones en el cuerpo del plato con

vlvulas cuyo grado de apertura depende del flujo de gas. Eventualmente

las vlvulas pueden ser fijas, construidas con el grado de apertura mximo,

por lo que construyen elementos promotores de contacto intermedios entre

las simples perforaciones y las caperuzas.

Los platos de vlvulas surgen como alternativa a los platos perforados en la

bsqueda de mejorar su desempeo, en cuanto se refiere al lloriqueo.

Desde 1954, se vienen desarrollando distintos tipos de calculas, todos

fundamentados en los primeros diseos de Nutter, Koch y Glitsh.

Las vlvulas pueden ser de parales o encajadas, segn se muestran en la

siguiente figura:

Al igual que ocurre con algunos platos perforados, los de vlvulas tienen

orificios tipo vnturi para generar un menor cada de presin. Estos

modelos se usan principalmente en columnas a vaco.

El comportamiento de una vlvula depende del flujo de gas. Por debajo de

cierto flujo la vlvula no se abre, y rea de la abertura corresponde a la

mnima de diseo, es decir, la vlvula nunca se cierra completamente. A

esta condicin de operacin se le denomina punto de balance de vlvula

cerrada. Por otra parte, por encima de cierto flujo la vlvula queda

completamente abierta y es retenida solo por el mecanismo propio de cada

diseo. A esta condicin se le denomina punto de balance de vlvula

abierta. Por supuesto, la vlvula se encuentra parcialmente abierta cuando

se opera en flujos intermedios.

Existen vlvulas encajadas de doble disco en las que se presentan dos

momentos de apertura; el primero, en el que el vapor levanta el primer

disco, y el segundo, en el que el primer disco alcanza el segundo y lo

levanta. Este tipo de vlvula las tiene, adems de los estados BCP y BOP,

un estado intermedio, que le permite a estos elementos promotores generar

mayores flexibilidades, comparados con sus contrapartes de un solo disco.

You might also like

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteFrom EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteNo ratings yet

- Lista de Alarmas CarrierDocument16 pagesLista de Alarmas CarrierFABIAN ZARATE RAMOS100% (2)

- Tipos de PlatosDocument14 pagesTipos de Platosreynaldo_9_12No ratings yet

- ABSORCIÓNDocument47 pagesABSORCIÓNMartha C. ArroyoNo ratings yet

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaFrom EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaNo ratings yet

- Columnas de DestilacionDocument8 pagesColumnas de DestilacionJocelyn ÑecoNo ratings yet

- Tipos de Platos de DestilacionDocument3 pagesTipos de Platos de DestilacionCristian Condori JaraNo ratings yet

- Torres de Relleno y Columnas de DestilaciónDocument29 pagesTorres de Relleno y Columnas de DestilaciónGerson Larios Giles83% (12)

- Tipos de Platos y EmpaquesDocument7 pagesTipos de Platos y EmpaquesMariibeel HenextrOzaaNo ratings yet

- Torre de FraccionamientoDocument12 pagesTorre de FraccionamientoRobelsy0% (1)

- Op 3Document12 pagesOp 3Yanella MendozaNo ratings yet

- Informe de Laboratorio #03Document22 pagesInforme de Laboratorio #03ruttNo ratings yet

- Columna de FraccionamientoDocument3 pagesColumna de FraccionamientoMaria Sandoval100% (11)

- Seminario IDocument9 pagesSeminario IRaquel Ortíz MejíaNo ratings yet

- Platos VavuladosDocument8 pagesPlatos VavuladosVíctorRamirezDilasNo ratings yet

- Informe de Laboratorio #02Document26 pagesInforme de Laboratorio #02ruttNo ratings yet

- Tipos de columnasDocument7 pagesTipos de columnasKarla PintadoNo ratings yet

- 02 - Tipos de PlatosDocument8 pages02 - Tipos de PlatosÁngel M. Rodriguez MNo ratings yet

- Columna de Absorcion de Platos (FinalDocument21 pagesColumna de Absorcion de Platos (FinalAndrea Fontalvo BarreraNo ratings yet

- Reconocimiento de LaboratorioDocument60 pagesReconocimiento de LaboratorioSaRa Gabriela VazquezNo ratings yet

- InglesDocument8 pagesInglesAlejandro Valle SánchezNo ratings yet

- Ensayo eDocument6 pagesEnsayo eCarlota Maria Rossel OrellanaNo ratings yet

- Tipos de PlatosDocument4 pagesTipos de PlatosAlam Trejo Rojo75% (4)

- (PLANTA DE DESHIDRATACION DE CRUDOS) Anverly ZamoraDocument9 pages(PLANTA DE DESHIDRATACION DE CRUDOS) Anverly ZamoraAnverlita Paolita Zamora GutierrezNo ratings yet

- Torres destilación tipos platosDocument6 pagesTorres destilación tipos platosdianaitahNo ratings yet

- Procesos Industriales PDFDocument8 pagesProcesos Industriales PDFMarcelo GuanoquizaNo ratings yet

- PLATOS - Blanco y NegroDocument2 pagesPLATOS - Blanco y NegrofacuNo ratings yet

- Torres de BorboteoDocument3 pagesTorres de BorboteoValeria Catalina Galárraga Campoverde100% (1)

- Destilación MulticomponenteDocument14 pagesDestilación MulticomponenteObDu PiResNo ratings yet

- IQ4 EnsayoEDocument8 pagesIQ4 EnsayoECarlota Maria Rossel OrellanaNo ratings yet

- Proyecto MasaDocument27 pagesProyecto MasaAna Maria Muñoz GonzalezNo ratings yet

- Equipos de MasaDocument6 pagesEquipos de MasaLorenzo Antonio Huaman ZuñigaNo ratings yet

- Modulo III. - Internos de Torres de FraccionamientoDocument15 pagesModulo III. - Internos de Torres de Fraccionamientopaolita788No ratings yet

- Tipo de Platos Transferencia MasasDocument4 pagesTipo de Platos Transferencia MasasJulio BlancoNo ratings yet

- Platos FraccionamientoDocument14 pagesPlatos FraccionamientoOSMARYBGNNo ratings yet

- Torres EmpacadasDocument8 pagesTorres EmpacadasNadia Montero GonzálezNo ratings yet

- Unidad III FraccionamientoDocument12 pagesUnidad III Fraccionamientosalasolivera100% (1)

- 1.torres EmpacadasDocument16 pages1.torres EmpacadassinjuberoNo ratings yet

- Agitacion y Mezclado Unidad IIDocument12 pagesAgitacion y Mezclado Unidad IIvictoriamendezadan77No ratings yet

- Tipos de DestilaciónDocument11 pagesTipos de Destilaciónjlgpsimpson100% (1)

- Destilacion de Mezclas Complejas Pactica 2Document4 pagesDestilacion de Mezclas Complejas Pactica 2kelyNo ratings yet

- PlatosDocument5 pagesPlatosJonathan Medina100% (1)

- Informe 2Document10 pagesInforme 2ソーダ エドゥアルドNo ratings yet

- Defina Absorción y Sus AplicacionesDocument6 pagesDefina Absorción y Sus AplicacionesIsrael Millan50% (2)

- Desti Laci OnDocument9 pagesDesti Laci OnBerenice CalderonNo ratings yet

- Columnas de Contacto A PDFDocument23 pagesColumnas de Contacto A PDFclintonNo ratings yet

- Universidad Autonoma Gabriel Rene MorenoDocument34 pagesUniversidad Autonoma Gabriel Rene MorenoJuan Carlos Llanos ArroyoNo ratings yet

- Seleccion de TecnologiaDocument24 pagesSeleccion de TecnologiaJose Daniel Ballestero MontielNo ratings yet

- Informe 20 PresentDocument21 pagesInforme 20 PresentNohemi Elizabeth amador100% (1)

- Diseño de columnas de fraccionamiento para ingeniería de gasDocument12 pagesDiseño de columnas de fraccionamiento para ingeniería de gasjose garciaNo ratings yet

- Practica 7 LIQDocument17 pagesPractica 7 LIQLuis Fernando Gomez GuzmanNo ratings yet

- Absorcion y Desorción G-6Document13 pagesAbsorcion y Desorción G-6Manuel AntonioNo ratings yet

- Operaciones Unitarias II AndyDocument29 pagesOperaciones Unitarias II AndyMirleyLunitaNo ratings yet

- Principales Equipos de Una Torre de FraccionamientoDocument44 pagesPrincipales Equipos de Una Torre de FraccionamientoEddyBarboza50% (2)

- Cuestionario OPDocument10 pagesCuestionario OPJulio Pedro Benavente80% (5)

- Equipos de ContactoDocument16 pagesEquipos de ContactoAnyy Ocon TtitoNo ratings yet

- Columnas EmpacadasDocument10 pagesColumnas EmpacadasKatia Sandoval GuillenNo ratings yet

- Balancede Materia - SimbologiaDocument13 pagesBalancede Materia - SimbologiaVidal Cardoso JaimeNo ratings yet

- Torre de DestilaciónDocument65 pagesTorre de Destilaciónjedaymc27No ratings yet

- Los Dispositivos de IngenieriaDocument8 pagesLos Dispositivos de IngenieriajbramosoNo ratings yet

- Preguntas Propuestas LAB Química AnaliticaDocument11 pagesPreguntas Propuestas LAB Química AnaliticaNayadet López ErbettaNo ratings yet

- Res 412 2000Document9 pagesRes 412 2000lisethmcNo ratings yet

- Cámara Et. Al (2013)Document29 pagesCámara Et. Al (2013)Leonardo VelizNo ratings yet

- Materiales para ductos de construcciónDocument2 pagesMateriales para ductos de construcciónMarcos Acosta100% (1)

- Gestion de AlmacenesDocument41 pagesGestion de AlmacenesEdgar Santillan TrigosoNo ratings yet

- Unidad Educativa Fiscal "Monseñor Leonidas Proaño": Actividades/ Clases Virtuales 3er. TrimestreDocument6 pagesUnidad Educativa Fiscal "Monseñor Leonidas Proaño": Actividades/ Clases Virtuales 3er. TrimestreNayeli melani Criollo torresNo ratings yet

- Plan Analitco MAMOGRAFIA I - EUFEMIADocument3 pagesPlan Analitco MAMOGRAFIA I - EUFEMIAMonserrate Briones CuencaNo ratings yet

- MétricasEstimaciónSoftwareDocument135 pagesMétricasEstimaciónSoftwareFreddy Plata AntequeraNo ratings yet

- Municipio de ChimalhuacánDocument94 pagesMunicipio de ChimalhuacánMatias Cruz HumbertoNo ratings yet

- Métodos GravimétricosDocument21 pagesMétodos Gravimétricosdajhan galeanoNo ratings yet

- Practica CalificadaDocument4 pagesPractica CalificadaRoder Arnol Torre Salvador100% (1)

- Probabilidad y estadística - Taller de la Universidad del Valle sede PalmiraDocument3 pagesProbabilidad y estadística - Taller de la Universidad del Valle sede PalmiraerikaNo ratings yet

- Taller de Seguimiento RevisoriaDocument9 pagesTaller de Seguimiento RevisoriaErika SanchezNo ratings yet

- 1eso Cuaderno 9 CasDocument23 pages1eso Cuaderno 9 Caspamela velasquezNo ratings yet

- Transmisión de PotenciaDocument13 pagesTransmisión de PotenciaAlvaro Diaz AvilaNo ratings yet

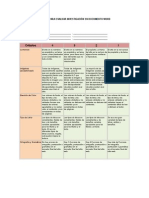

- Rubrica para Evaluar Investigacin en WordDocument1 pageRubrica para Evaluar Investigacin en Wordapi-257093331No ratings yet

- Firma Electrónica Fallo - AFLUENTA S.A. C CELIZ MARIA S Cobro EjecutivoDocument21 pagesFirma Electrónica Fallo - AFLUENTA S.A. C CELIZ MARIA S Cobro EjecutivoLoana PonceNo ratings yet

- Control Dee Gestion Petrolera ExamenDocument5 pagesControl Dee Gestion Petrolera ExamenCLEMAR PINEDANo ratings yet

- Ciclo Rankine Ejercicios ResueltosDocument7 pagesCiclo Rankine Ejercicios ResueltosIsa CardonaNo ratings yet

- Cuestionario sobre funciones básicas de Microsoft WordDocument3 pagesCuestionario sobre funciones básicas de Microsoft WordRuth PerezNo ratings yet

- Actividad de Refuerzo: María Inmaculada School Investigando Caminamos Hacia La ExcelenciaDocument3 pagesActividad de Refuerzo: María Inmaculada School Investigando Caminamos Hacia La ExcelenciaMariana OrtegonNo ratings yet

- Luz y Sombras en Los Elementos Naturales y ArtificialesDocument13 pagesLuz y Sombras en Los Elementos Naturales y ArtificialesVictor Hugo Alejandro67% (3)

- Mu Vih WebDocument26 pagesMu Vih WebWendyPimentelSalasNo ratings yet

- Tesis Doctoral: Programa de Doctorado en Ciencias Económicas y Empresariales (B17.56.1)Document611 pagesTesis Doctoral: Programa de Doctorado en Ciencias Económicas y Empresariales (B17.56.1)rochysanchezNo ratings yet

- 1 Seminario MasaDocument1 page1 Seminario MasaMarcos Condorí PacoNo ratings yet

- 10 Clase HalogenosDocument60 pages10 Clase HalogenosDigberson Villaverde RuttiNo ratings yet

- Elaboracion de Ladrillos de Arcilla Artesanal.Document5 pagesElaboracion de Ladrillos de Arcilla Artesanal.richard aroneNo ratings yet

- Análisis Pestel Sector Turístico de IbaguéDocument11 pagesAnálisis Pestel Sector Turístico de Ibaguéclaudia patricia celemin angelNo ratings yet

- DTC Obd2Document37 pagesDTC Obd2BASILIO JARA HUERTANo ratings yet