Professional Documents

Culture Documents

Procesamiento Cemento

Uploaded by

Diana K'rolina Tello RomanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Procesamiento Cemento

Uploaded by

Diana K'rolina Tello RomanCopyright:

Available Formats

FABRICACIN DE

CEMENTO

TECNOLOGIA INORGANICA

Dra. Susana Blacio

Autores:

Alfonzo Olmedo Marn

Elvia Lucinda Zhigui Rodrguez

Estefania Molina

Dvora Gianella Ortega

Maldonado

Diana Carolina Tello Romn

Diana Carolina Ortega Toro

Daro Fernando Riofrio

Quinto ao de Ingeniera Qumica

1

TECNOLOGIA DE PRODUCCION

En las tecnologas de produccin de cemento en la actualidad se utilizan:

(SiO2)

Estos elementos se hallan en forma ms o menos pura en estado natural, y sus

proporciones se logran con distintos tipos de caliza y arcillas, aunque a veces es

necesario aadir algn elemento faltante incorporando arenas de un alto contenido slice

o tierras con alto contenido de hierro.

Se obtienen distintos tipos de cemento que se utilizan en dependencia de las diferentes

tecnologas de produccin de hormigones, lo cual permite un uso eficiente del cemento

tanto en la actividad constructiva como industrial y a la vez lograr una eficiencia mayor en

las plantas de cemento.

OPERACIONES BASICAS EN LA FABRICACION DEL CEMENTO

Las operaciones bsicas a considerar en la fabricacin del cemento son las siguientes:

-homogenizacin.

2

TRITURACIN PRIMARIA

La caliza proveniente de las minas en la tolva de alimentacin es arrastrada por medio de

vibradores universales a los cuales se les debe de regular la velocidad hasta que el

tamao de la piedra caliza sea de 50 cm, el materia es separado el fino del grueso, el

material fino pasa directamente al transportador de placas Rex y el material que requiere

trituracin pasa a la trituradora de mandbulas universal en donde se reduce su tamao

en un promedio de unos 12 cm y luego pasa al transportador de placas Rex.

Luego se descarga en pilas de almacenamiento segn sus condiciones indicadas de

control de calidad basndose en el contenido de Carbonato de Calcio (Caliza), existen

generalmente dos pilas una donde el porcentaje de Caliza es mayor a 79% (caliza de

buena calidad) y otra pila de un porcentaje menor de 79% de caliza (caliza de mala

calidad). Este proceso separa los finos de los gruesos por cribas vibratorias con camas de

3 pulg y pulg.

TRITURACIN SECUNDARIA

La caliza, yeso o la arcilla son transportadas por una banda hacia una zaranda o criba

donde se separa el material fino del grueso, el grueso pasa por una trituradora de barras

donde reduce su tamao y es transportado nuevamente a la zaranda y pasa a la banda

de finos donde es descargada en una tolva o nave respectiva segn su calidad de caliza.

El producto queda terminado en el momento en que el tamao est por debajo de pulg,

el rechazo de tamaos superiores regresa a ser triturados una vez que se ha clasificado

en la criba.

DOSIFICACIN Y PRE HOMOGENIZACIN

El material triturado es transportado a fbrica por diversos procedimientos (cintas,

camiones, etc.) y depositado en los correspondientes silos en un hangar preparado al

efecto. El resto de las materias primas necesarias en el proceso son asimismo

almacenadas en dicho hangar una vez recepcionadas en fbricas.

A continuacin se procede a la dosificacin de los componentes, (algunos de los

elementos de ajuste puede adicionarse posteriormente). Cabe aqu hacer una distincin

entre los procesos de va hmeda y seca ya que en aquellos se realiza una adicin de

agua en la totalidad o en algn componente de la mezcla hasta formar una pasta apta

3

para ser conducida por bombas y tuberas, pudiendo completarse posteriormente esta

dilucin en la molienda.

SECADO Y MOLIENDA DEL CRUDO

La caliza prehomogenizada en las pilas de patios o en tolvas se dosifica en cantidades

adecuadas en funcin a su composicin qumica para ser alimentados a los molinos

previos el secado. La molienda se efecta con un 85% de finura a 200 mallas. Por medio

de separadores se retorna el material grueso y los finos pasan a silos de homogenizacin

estos a su vez mezclan y homogenizan tanto fsica como qumicamente.

Segn el proceso empleado, la molienda se realiza en seco o en hmedo.

En el caso de la va seca, la humedad del crudo impone limitaciones tcnicas en la

molienda y es por ello necesario proceder un secado previo del crudo.

El secado necesita unos gases que pueden tener diversas procedencias. En los sistemas

va seca generalmente los gases de escape del horno realizan el secado, bien en su

totalidad, bien apoyados por gases procedentes de un hogar auxiliar cuando la humedad

del crudo lo hace necesario.

No obstante, en algunas instalaciones que han sufrido una importante transformacin en

el tiempo, los gases del horno siguen expulsndose a la atmsfera, previo paso por

electrofiltros y en otros directamente a la atmsfera y todo el calor necesario para el

secado se genera en un hogar auxiliar.

La molienda del crudo se puede efectuar en varios escalones o en un molino nico con

varios compartimientos.

La eleccin del sistema de molienda puede realizarse segn los esquemas bsicos:

Molienda en circuito abierto, en el que el material que abandona el molino ya no

retorna al mismo. El elevado consumo energtico y su poca flexibilidad al tratar de

variar la finura del producto hacen que tienda a abandonarse.

Molienda en circuito cerrado, en el cual un sistema de separacin establece dos

flujos, uno de gruesos que retornan al molino y otro de finos que se incorporan al

proceso principal.

4

En los procesos va hmeda la molienda de la pasta, que por supuesto no requiere aporte

adicional de calor, se realiza en molinos similares a los de va seca.

Para la molturacin del material crudo se necesita entre un 20% y un 50% de la energa

elctrica total del proceso. Adems en algunos procesos se requiere tambin energa

trmica para el secado del material, alcanzndose en va semiseca el 7%

aproximadamente del consumo global. El acabado final se obtiene en un molino de bolas,

normalmente dividido en varios compartimentos, destinndose el primero al secado y los

restantes a moliendas de progresiva finura.

Cuando la molienda se realiza en ms de una etapa, normalmente dos, el crudo es

secado y triturado previamente en una machacadora que admite gases calientes,

pasando posteriormente al molino de bolas donde se completa el secado y se alcanza la

granulometra deseada.

En algunas instalaciones la machacadora es sustituida por un secador flash que en su

parte inferior lleva acoplado un molino de martillos para desmenuzar los tamaos gruesos.

En el caso de utilizar gases de escape del horno en el secado, un balance de calor,

teniendo en cuenta el volumen y temperatura de stos, la humedad del crudo y el propio

calor de friccin, permite deducir el volumen de gases necesarios.

Adems de los consumos elctricos y la posibilidad de utilizar gases de horno hay otros

criterios importantes que definen el sistema de molienda a utilizar, como caractersticas

del material, inversin, espacio, mantenimiento, por lo que es difcil tratar de generalizar

unos criterios que permitan definir cul es el sistema adecuado.

HOMOGENIZACIN

Dado que las materias primas utilizadas para la fabricacin del clnquer de cemento

deben cumplir unas especificaciones definidas, antes de proceder a su coccin es

necesario realizar un ajuste definitivo. Esta operacin se conoce con el nombre de

homogenizacin.

En esta fase del proceso se determina la composicin elemental del crudo resultante y se

establecen relaciones numricas entre los componentes qumicos ms importantes

resultando una serie de mdulos.

5

De la eficiencia de la homogenizacin depende en buena medida la marcha regular del

horno, teniendo por consiguiente una gran incidencia en el consumo energtico de la

planta.

Las instalaciones de homogenizacin en los procesos de va seca pueden ser

discontinuas o continuas. En estas ltimas es necesaria una prehomogenizacin a partir

de unas materias primas previamente ajustadas.

FABRICACIN DEL CLNQUER.

Los mtodos comerciales que se usan en la fabricacin del clinker de cemento Portland,

una vez que el crudo ya esta homogeneizado, son, principalmente, los tres siguientes:

1.- Proceso por va hmeda.

2.- Proceso por va seca.

3.-Proceso por va semi - hmeda

3.- Proceso por va semi-seca.

Desde un punto de vista histrico, el proceso de fabricacin del clinker ha pasado por el

cambio de la va hmeda a la seca. La va hmeda permita un manejo y una

homogeneizacin ms fcil de las materias primas, especialmente en los casos en que

estn hmedas o son pegajosas o cuando exhiban grandes fluctuaciones en su

composicin qumica. Sin embargo, con los avances de la tecnologa es posible preparar

una mezcla homognea de las materias primas usando la va seca, es decir sin aadir

agua para preparar una papilla.

PROCESO VA HMEDA

La alimentacin al horno se produce en forma de una pasta con un grado de humedad

comprendido entre el 30 y el 40%. El horno necesita una zona adicional para efectuar la

deshidratacin, lo que hace que sean excesivamente largos para una produccin dada.

Asimismo, se requiere una adicin extra de calor para evaporar el agua.

Algunas de sus ventajas son:

6

ses abandonan el horno a temperaturas relativamente bajas.

PROCESO VA SEMIHMEDA

El contenido de humedad de la pasta puede llegar a ser de un 20%. La pasta es filtrada y

a continuacin es granulada por extrusin. Antes de alimentar el horno, se seca en una

parrilla.

Las ventajas ms importantes que presenta este sistema son:

con los crudos que tienen un alto porcentaje en lcalis.

PROCESO VA SEMISECA

La materia se peletiza en pequeos ndulos con una adicin de agua del 10 al 15%.

Como ventajas presenta las siguientes:

acudir a hornos largos para una produccin dada.

del tamao de los ndulos.

Sus inconvenientes radican en su alto costo de mantenimiento y su consumo energtico

relativamente elevado ya que requiere una adicin de calor para secar el crudo antes de

proceder a su molienda.

PROCESO VA SECA

7

La humedad de la alimentacin a la llegada al horno o al sistema de precalentamiento es

inferior al 1%.

En el proceso va seca el crudo a su salida de la homogenizacin pasa a los sistemas de

alimentacin y de ste aun precalentador constituido al menos por una etapa de ciclones.

En algunos hornos largos los ciclones, desempean casi exclusivamente una misin de

desempolvamiento.

Los gases de escape del horno se utilizan normalmente para el secado del crudo.

En la va seca los sistemas de calentamiento son muy variados:

meda y utilizado en hornos

largos.

Los inconvenientes principales de este, sistema radican en tener que trabajar con crudos

de bajo contenido en lcalis o bien eliminar stos del circuito y la produccin de excesivo

volumen de polvos en el horno.

En la tabla siguiente podemos observar los diferentes consumos especficos para cada

tipo de proceso de produccin.

8

Esta operacin incluye los procesos comprendidos desde la alimentacin del crudo hasta

la salida del clnquer del enfriador.

Previamente, en el proceso de va hmeda, la pasta homogenizada se alimenta

directamente al horno. Por ltimo en la va seca, el crudo (harina) a su salida de

homogenizacin pasa a los sistemas de alimentacin y de este a un precalentador

constituido al menos por una etapa de ciclones.

9

Los procesos fsico-qumicos por los que atraviesa el crudo a medida que se va

calentando son los siguientes:

El crudo sufre unos procesos fsico-qumicos a medida que va calentndose:

desde 850C hasta unos 1.100C.

En general las reacciones que se producen hasta la obtencin del clnquer son de

carcter fuertemente endotrmico consumindose entre 380 y 440 kcal/kg de clnquer.

Las reacciones que tienen lugar quedan reflejadas en la Figura 2.

10

La serie de reacciones que se verifican a partir de los 550C es muy compleja. De todas

ellas la ms importante es la formacin del silicato triclcico (C3S) y este producto slo es

estable a temperaturas superiores a los 1250C; sta seria la mnima temperatura

requerida para la coccin del clnquer. Sin embargo, en la prctica se trabaja entre los

1400 y 1500C para que la formacin de C3S sea ms rpida. Por encima de los 1280C

se forma una fase lquida que favorece la reaccin y facilita el desarrollo de la costra

protectora del refractario del horno. No obstante, un crecimiento desmesurado de la fase

lquida implica una mayor resistencia del clnquer en su posterior molturacin.

Desde el punto de vista energtico interesa que la temperatura de clinkerizacin sea lo

ms baja posible y que la reaccin anterior se verifique en el mnimo tiempo.

La temperatura puede rebajarse a base de una molienda especialmente fina y con una

mezcla muy homognea de los diversos componentes. Existe para cada crudo un lmite

econmico entre el mayor consumo elctrico en su molienda y la disminucin del

consumo trmico para su sinterizacin.

Se puede favorecer la coccin del clnquer aadiendo fundentes y mineralizadores. Los

fundentes rebajan la temperatura mnima necesaria para la formacin de la fase lquida,

disminuyendo la viscosidad de la misma y acelerando las reacciones.

Los mineralizadores favorecen asimismo la reaccin entre el C2S y el CaO libre, incluso

en ausencia de fusin. No obstante, las experiencias conocidas indican que solamente en

el caso de crudos con alto contenido en cal parece econmico el uso de estos aditivos.

Rebasada la fase de sinterizacin es necesario proceder a un enfriamiento del clnquer.

Las experiencias antiguas decan que solo es posible conseguir una elevada resistencia

en el cemento cuando el clnquer se enfra rpidamente. Esta exigencia quedaba bien

satisfecha con el uso de enfriadores de parrilla, a base de elevados volmenes de aire.

Se ha demostrado que el enfriamiento ms lento del clnquer, como el que se realiza en

los enfriadores tipo satlites, no repercute negativamente en la fabricacin del cemento.

No obstante, debe evitarse un enfriamiento demasiado largo, pues puede provocar un

fraguado muy lento, difcil de corregir con una adicin de yeso.

En el caso de que el clnquer se utilice para la fabricacin del cemento blanco, es

necesario someterlo a un enfriamiento brusco a la salida del horno (normalmente con

11

agua) para que conserve la tonalidad deseada. Posteriormente se procede a un secado

del clnquer (consumindose combustible en esta fase del proceso), por lo que en

conjunto estos tipos de productos requieren unos aportes trmicos mayores, que puede

llegar a ser un 10% del total consumido en la instalacin.

La industria del cemento se caracteriza por el considerable consumo energtico que su

produccin conlleva, y de ah el inters en la minimizacin de dicho consumo.

En la operacin de los procesos de clinkerizacin y molienda, propios de la industria

cementera, usualmente las variables crticas oscilan o tienden a oscilar ms de lo

deseable y la actuacin continua o intermitente del operador es generalmente requerida

para guiar el funcionamiento del proceso. En consecuencia, estos procesos no suelen

funcionar de forma absolutamente continua, regular y estable, ni tampoco en su punto de

rendimiento mximo.

MOLIENDA Y ACABADO.

El clnquer a su salida del enfriador es enviado a los correspondientes silos, de donde es

extrado y mezclado con el yeso y las restantes adiciones, en la calidad y proporciones

adecuadas al cemento que se desea fabricar. La mezcla dosificada de componentes es

molida hasta la granulometra necesaria. Usualmente, no son requeridos en esta fase del

proceso aportes de energa trmica ya que el propio calor residual del clnquer y el

desarrollo por friccin son suficientes para eliminar la humedad de las adiciones.

Hay que destacar que el consumo elctrico de la molienda es muy importante pudiendo

llegar como media al 40% de la energa elctrica suministrada a la planta.

La molienda se puede efectuar por:

Circuito abierto: la premolienda y el refino se efectan en un solo molino, normalmente

dividido en dos cmaras, estando la ltima dotada de un clasificador de bolas.

Las dificultades de este sistema son, la disipacin del calor latente del clnquer y de

molturacin, lo que requiere una fuerte ventilacin del molino e incluso la inyeccin de

agua, y la dificultad del cambio rpido a otras finuras distintas a la prefijada.

Circuito cerrado: la instalacin va dotada de un separador, siendo la disposicin del

conjunto similar a la de molienda de crudo.

12

El separador hace posible la regulacin de finura dentro de ciertos lmites. Los molinos

suelen ser de dos cmaras: al igual que en el caso anterior es necesario eliminar una gran

cantidad de calor, aunque aqu se vea favorecido este hecho por la posibilidad de utilizar

mayores caudales de aire, pero puede seguir siendo necesaria una inyeccin de agua.

Normalmente se emplea el circuito cerrado puro, no el doble rotatorio ya que no se

observan ventajas apreciables en el segundo sistema y tiene en contra un mayor costo de

instalacin.

Salvo en lo referente al aprovechamiento de los gases no existen diferencias esenciales

entre los sistemas de molturacin del crudo y del clnquer. Aqu est ms acentuada la

utilizacin de molienda en circuito cerrado, por las mayores exigencias de la

granulometra del cemento.

En la industria de cemento, los procesos de molienda presentan un elevado ahorro

potencial, habindose resistido no obstante su regulacin a las metodologas de control

tradicionales. Alrededor del 75% del total de la energa elctrica invertida en la produccin

del cemento corresponde a la molienda de las materias primas y del cemento.

Los molinos de volteo son mquinas de elevado consumo y muy bajo rendimiento.

Solamente una cantidad inferior a la dcima parte de la energa elctrica suministrada es

empleada propiamente en el desmenuzamiento de los materiales. En consecuencia ms

del 90% de la energa consumida se derrocha durante este proceso y es disipada

bsicamente en forma de calor, ruido o vibracin.

Bibliografa:

Proceso de fabricacin del cemento portland, NAGORE GILISAGASTI PEREZ, ELI

ELORZA URIA, 2010, Ecuador, pg. 4 - 10.

Ahorro de energa en la Industria del Cemento, MSC.OMAR PRIAS CAICEDO,Colombia,

2008, pg. 5 - 14

13

You might also like

- Instructivo-Proyectos EscolaresDocument70 pagesInstructivo-Proyectos EscolaresLeonel Dante PoloNo ratings yet

- Lubricacion - Libro de Tribologia y LubricantesDocument93 pagesLubricacion - Libro de Tribologia y LubricantesDiego de la CruzNo ratings yet

- Instructivo Registro e Inscricpion Fase Previa A Obtencion de Elegibilidad Quiero Ser Maestro 5Document14 pagesInstructivo Registro e Inscricpion Fase Previa A Obtencion de Elegibilidad Quiero Ser Maestro 5Gabby FragaNo ratings yet

- Propiedades y toxicidad de los metalesDocument76 pagesPropiedades y toxicidad de los metaleselias667No ratings yet

- Expo Molino de BolasDocument22 pagesExpo Molino de BolasDiana K'rolina Tello RomanNo ratings yet

- La Fe Como Fundamento de La FamiliaDocument4 pagesLa Fe Como Fundamento de La FamiliaDiana K'rolina Tello RomanNo ratings yet

- Instructivo Formulario 104ADocument7 pagesInstructivo Formulario 104AkarlaNo ratings yet

- Instructivo-Proyectos EscolaresDocument70 pagesInstructivo-Proyectos EscolaresLeonel Dante PoloNo ratings yet

- Instructivo-Proyectos EscolaresDocument70 pagesInstructivo-Proyectos EscolaresLeonel Dante PoloNo ratings yet

- Misa de Noche Buena-Cede El Paso Al SeñorDocument7 pagesMisa de Noche Buena-Cede El Paso Al SeñorDiana K'rolina Tello RomanNo ratings yet

- Estructura Del Informe Del ProyectoDocument3 pagesEstructura Del Informe Del ProyectoDiana K'rolina Tello RomanNo ratings yet

- Control de Calidad - Diagrama de ParetoDocument12 pagesControl de Calidad - Diagrama de ParetoDiana K'rolina Tello RomanNo ratings yet

- Indicaciones Planificacion Curricular AnualDocument3 pagesIndicaciones Planificacion Curricular AnualLorena Domitila Abad ViejóNo ratings yet

- Varias 2017-70Document1 pageVarias 2017-70Diana K'rolina Tello RomanNo ratings yet

- 3 Gia Scientific oDocument34 pages3 Gia Scientific oDebora LemosNo ratings yet

- Trabajo Miosy GestionDocument4 pagesTrabajo Miosy GestionDiana K'rolina Tello RomanNo ratings yet

- Trabajo Practico 7 Amilasa m3Document5 pagesTrabajo Practico 7 Amilasa m3Pablo BernalNo ratings yet

- El Surgimiento de Las Ciencias Del Aprendizaje y La Investigación de DiseñoDocument2 pagesEl Surgimiento de Las Ciencias Del Aprendizaje y La Investigación de DiseñoDiana K'rolina Tello RomanNo ratings yet

- Capitulo 17 Equipos de AnalisisDocument20 pagesCapitulo 17 Equipos de AnalisisDiana K'rolina Tello RomanNo ratings yet

- Extraccion Liquido LiquidoDocument7 pagesExtraccion Liquido LiquidoDiana K'rolina Tello RomanNo ratings yet

- Tafel 2Document13 pagesTafel 2soldadouniverNo ratings yet

- Carta de Aceptacion Corrosion y Email Recibido ResumenDocument1 pageCarta de Aceptacion Corrosion y Email Recibido ResumenDiana K'rolina Tello RomanNo ratings yet

- El PresupuestoDocument8 pagesEl PresupuestoMarcosNo ratings yet

- Produccion de Productos OrganicosDocument2 pagesProduccion de Productos OrganicosDiana K'rolina Tello RomanNo ratings yet

- Tribologia y Lubricacion.Document91 pagesTribologia y Lubricacion.Erick Javier Torres Manotas.100% (39)

- GRAFICASDocument2 pagesGRAFICASDiana K'rolina Tello RomanNo ratings yet

- Reactores Catalicos No Estacionario CompletoDocument7 pagesReactores Catalicos No Estacionario CompletoDiana K'rolina Tello RomanNo ratings yet

- Normas Iso - Control de CalidadDocument9 pagesNormas Iso - Control de CalidadDiana K'rolina Tello RomanNo ratings yet

- Operaciones - Tratamiento de Aguas - TrabajoDocument3 pagesOperaciones - Tratamiento de Aguas - TrabajoDiana K'rolina Tello RomanNo ratings yet

- Hidrolisis Enzimatica de Residuos de La Caña de AzucarDocument17 pagesHidrolisis Enzimatica de Residuos de La Caña de AzucarDiana K'rolina Tello RomanNo ratings yet

- Banco de Preguntas - Modelo Educativo SOLE PDFDocument32 pagesBanco de Preguntas - Modelo Educativo SOLE PDFJaqueline Peña OjedaNo ratings yet

- Numeros Adimensionales PDFDocument10 pagesNumeros Adimensionales PDFBraulioCoroNo ratings yet

- DIAPOSITIVAS Capitulo 6.pptx Problemas ResueltosDocument25 pagesDIAPOSITIVAS Capitulo 6.pptx Problemas ResueltosNelson PerdomoNo ratings yet

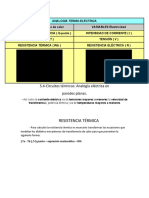

- 5.4 Circuitos Térmicos, Analogía Eléctrica en Paredes PlanasDocument5 pages5.4 Circuitos Térmicos, Analogía Eléctrica en Paredes Planasjulieta urias0% (3)

- Partes Constituidas de La CalderaDocument10 pagesPartes Constituidas de La CalderaMarcos CarloNo ratings yet

- Seguridad Grupo#3 RevisadoDocument71 pagesSeguridad Grupo#3 RevisadoLuiz Henrique Valiente BenitezNo ratings yet

- Tesis Calculo de Instalaciones MecanicasDocument197 pagesTesis Calculo de Instalaciones MecanicasRafael0903No ratings yet

- Practica 2 Quimica AplicadaDocument6 pagesPractica 2 Quimica AplicadaItzelJane Ska-lobelNo ratings yet

- Resumen de Los Videos.. TermodinamicaDocument3 pagesResumen de Los Videos.. TermodinamicaAlexander Antonio PegueroNo ratings yet

- Alta FrecuenciaDocument11 pagesAlta FrecuenciaALØMNo ratings yet

- Operaciones UnitariasDocument3 pagesOperaciones UnitariasNathy Calderón BaqueNo ratings yet

- Simulacro de CALOR 1 y CICLO revisión del intentoDocument2 pagesSimulacro de CALOR 1 y CICLO revisión del intentoCarrera(IMMA)No ratings yet

- Mecanismos-transferencia-calorDocument4 pagesMecanismos-transferencia-calorKlever GeovNo ratings yet

- Normativa Nicaraguense HsoDocument27 pagesNormativa Nicaraguense HsoClaudia Paola GomezNo ratings yet

- 032c Física IDocument7 pages032c Física IAlexander OteroNo ratings yet

- 3 Intercambiador Tubos ConcentricosDocument9 pages3 Intercambiador Tubos Concentricosmaria camila CandamilNo ratings yet

- 4.2 Equipos de Refrigeracion - Diseños Generales, Unidades Integradas, Bombas de Color, Cambiadores de Calor y Refrigerantes.Document20 pages4.2 Equipos de Refrigeracion - Diseños Generales, Unidades Integradas, Bombas de Color, Cambiadores de Calor y Refrigerantes.Francisco Javier Perez HernandezNo ratings yet

- Glosario de TérminosDocument98 pagesGlosario de TérminosRodrigo AramayoNo ratings yet

- Propiedades Del Vapor de AguaDocument6 pagesPropiedades Del Vapor de AguaLeandroNo ratings yet

- Quimica (1) HyyvjhcxgDocument16 pagesQuimica (1) HyyvjhcxgVladimir Pariapaza MaldonadoNo ratings yet

- Aplicaciones y Usos de La TermodinamicaDocument7 pagesAplicaciones y Usos de La TermodinamicaMaria Lucia RinconNo ratings yet

- Teoria de Bulbo HumedoDocument12 pagesTeoria de Bulbo HumedoAlvaro GomezNo ratings yet

- TermoquímicaDocument18 pagesTermoquímicaGianlucca Arbocco Bottger0% (2)

- Importancia de Las Partes de La Bomba CalorimétricaDocument5 pagesImportancia de Las Partes de La Bomba CalorimétricaLeti Paiva0% (1)

- Fundamentos de Transferencia de CalorDocument10 pagesFundamentos de Transferencia de CalorisabellaNo ratings yet

- Analisis DimensionalDocument2 pagesAnalisis DimensionalshirleyNo ratings yet

- Guiatermo TA AlDocument31 pagesGuiatermo TA AlCesar Arostegui RamirezNo ratings yet

- Aislamiento Térmico DiapositivasDocument30 pagesAislamiento Térmico DiapositivasJose Narciso Panta FiestasNo ratings yet

- Trabajo Final Transferencia de MasaDocument5 pagesTrabajo Final Transferencia de MasaEdwinAvalosNo ratings yet

- Que Es Una Centrífuga 1Document3 pagesQue Es Una Centrífuga 1pedro gutierrez valcarcelNo ratings yet