Professional Documents

Culture Documents

Apostila de Processos de Usinagem

Uploaded by

Lucas LimaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apostila de Processos de Usinagem

Uploaded by

Lucas LimaCopyright:

Available Formats

EEEMBA ESCOLA DE ENGENHARIA ELETROMECANICA DA BAHIA

EQUIPAMENTOS E

PROCESSOS DE

USINAGEM

MPU 101

CURSO TCNICO EM ELETROMECNICA

2011

Colaboradores:

Luiz Sergio Souza

Ronaldo Santos Souza

2

EEEMBA

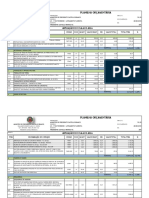

Contedo

1. USINAGEM 4

1.1 INTRODUO 4

1.2 AO 4

1.2.1 CLASSIFICAO DOS AOS 5

1.2.2 AO CARBONO 5

1.2.3 CLASSIFICAO CONFORME ABNT 5

1.2.4 FORMAS COMERCIAIS 6

1.2.5 AO LIGA 6

2. FERRAMENTAS DE CORTE 6

2.1 FLUDO DE CORTE 9

2.2 PARMETROS DE CORTE 10

3. FURAO 11

3.1 INTRODUO 11

3.2 FURADEIRAS 12

3.2.1 MOVIMENTOS DA FURADEIRA 12

3.2.2 TIPOS 13

3.2.3 Furadeiras especiais 15

4. BROCAS 15

4.1 Tipos de brocas 17

4.2 Brocas Especiais 18

4.3 Escareadores e Rebaixadores 18

4.4 Acessrios das furadeiras. 19

4.5 OPERAES PARA EXECUO DE FUROS 20

5. PLAINA 21

5.1 PLAINA LIMADORA 21

5.2 OPERAES DE APLAINAMENTO 22

5.3 FASES PARA REALIZAR O APLAINAMENTO 23

6. TORNO 24

6.1 OPERAES BSICAS: 25

6.2 FERRAMENTAS PARA TORNEAR 25

6.3 ACESSRIOS DO TORNO 26

6.3.1 Placas: 26

6.3.2 Mandril: 28

6.3.3 Grampos: 28

6.3.4 Lunetas: 28

6.3.5 TORNEAMENTO CNICO 29

7. FRESADORAS 29

7.1 CLASSIFICAO 30

7.1.1 Horizontais: 30

7.1.2 Verticais: 30

7.1.3 Universal: 30

7.2 PARTES PRINCIPAIS: 31

3

EEEMBA

7.3 FRESA 31

7.3.1 Normalizao das fresas: 31

7.4 TIPOS: 32

7.5 FIXAO DA PEA 34

7.6 FIXAO DA FERRAMENTA 35

7.7 FRESAGEM (Usinar por meio de fresadoras) 36

7.7.1 MOVIMENTO DISCORTANTE 36

7.7.2 MOVIMENTO CONCORDANTE 36

7.8 APARELHO DIVISOR 37

7.8.1 CLCULO DO APARELHO DIVISOR 37

7.8.2 DISCO DIVISOR 38

7.8.3 CALCULO DO DISCO DIVISOR 38

8. ANEXO - I 39

9. ANEXO - II 41

10. ANEXO - III 44

11. Referencias bibliogrficas: 46

4

EEEMBA

1. USINAGEM

1.1 INTRODUO

O processo usinagem permite atingir vantagens em relao a outros processos de

Fabricao, que seguem resumidas abaixo:

- Acabamento de superfcies de peas fundidas ou conformadas mecanicamente, com a

finalidade de melhorar o aspecto superficial e dimenses mais exatas;

- Obteno de peculiaridades, que no podem ser conseguidas pelos processos

convencionais;

- Fabricao seriada de peas, a um custo mais baixo;

- Fabricao de uma ou poucas peas, praticamente de qualquer forma, apartir de bloco de

material metlico.

Nas operaes de usinagem, uma poro de material retirada das peas pela ao de uma

ferramenta chamada ferramenta de corte produzindo o cavaco, caracterizado por uma forma

geomtrica irregular.

O numero de operaes de usinagem muito grande assim como grande a variedade de

mquinas operatrizes e ferramentas de corte disponveis.

Em geral, as operaes de usinagem so classificadas em:

- Furao, possibilita a obteno de furos cilndricos. As vrias modalidades de furao so:

furos em cheio, furao escalonada, escareamento, furao de centros;

- Aplainamento, para obter superfcies planas, geradas por um movimento retilneo

alternativo da pea ou da ferramenta, no sentido horizontal ou vertical;

- Torneamento, permite a obteno de superfcies de revoluo, no qual a pea gira em

torno do eixo principal de rotao da mquina e a ferramenta se desloca simultaneamente, dentre as

modalidades de torneamento temos o: torneamento retilneo, torneamento cnico, etc.

- Fresamento, destinado obteno de superfcies das mais variadas formas, mediante o

emprego de ferramentas multicortantes (com vrias superfcies de corte); h dois tipos de fresamento:

fresamento cilndrico tangencial e fresamento frontal.

1.2 AO

O ao o material metlico mais empregado na construo de equipamentos mecnicos,

possui percentual de carbono que varia de 0,05% a 1,7%.

Caractersticas, que o tornam amplamente utilizado; porque pode ser:

Forjado

Usinado

Trefilado Laminado

5

EEEMBA

1.2.1 CLASSIFICAO DOS AOS

Os aos so classificados em: Ao Carbono e Ao Liga

1.2.2 AO CARBONO

So aos que alm do ferro contm pequeno percentual de carbono, mangans, silcio,

fsforo e enxofre. Carbono o elemento mais importante da liga, sendo o elemento determinativo do

ao, j o mangans e o silcio, melhoram a qualidade do ao, enquanto o enxofre e o fsforo so

elementos prejudiciais.

Vimos que depois do ferro o carbono o elemento mais importante na composio do ao,

sem elemento definidor de sua resistncia. Exemplo:

Um ao com 0,50% de carbono mais resistente que um ao com 0,20% de carbono.

1.2.3 CLASSIFICAO CONFORME ABNT

A ABNT designa os aos de acordo com o percentual de carbono:

DESIGNAO PERCENTUAL DE CARBONO

1020 0,18% a 0,23% C

1030 0,28% a 0,34% C

1040 0,37% a 0,44% C

1050 0,48% a 0,55% C

1060 0,55% a 0,65% C

A ABNT estabelece que, os dois primeiros algarismos indicam a Classe do ao, os outros

indicam o valor mdio do teor de Carbono. Exemplo: 10 XX (Teor de Carbono)

(Classe do Ao)

Ao 1020 significa que um ao ao carbono, com teor mdio de 20% de carbono

Soldado Dobrado

Curvado Grande resistncia ruptura

6

EEEMBA

RESISTNCIA A RUPTURA

Algumas tabelas apresentam os aos classificados pela resistncia ruptura, que indicada

em Kg/mm2.

Exemplo: Ao 60 Kg/mm2 Significa que um fio de ao que tenha uma seco de 1mm2,

se rompe quando aplicado em seus extremos um esforo de trao de 60 kg.

1.2.4 FORMAS COMERCIAIS

A fim de atender diversas finalidades de uso na indstria, o ao encontrado comercialmente

em diversos perfis: vergalhes (barras), perfilados, chapas, tubos e fios.

1.2.5 AO LIGA

Devido s necessidades industriais, a pesquisa e a experincia levaram a descoberta de

aos especiais, mediante a adio e a dosagem de certos elementos ao ao carbono. Conseguiu-se

assim, aos liga com boas caractersticas como resistncia a trao, corroso, elasticidade, dureza,

etc., bem melhores que os aos carbono comuns. Conforme as finalidades desejadas, adiciona-se ao

ao carbono um ou mais dos seguintes elementos: nquel, cromo, mangans, tungstnio, cobalto,

silcio, molibdnio e alumnio.

2. FERRAMENTAS DE CORTE

O corte dos materiais sempre executado com base em um principio fundamental, dos mais

antigos e elementares que existe a cunha.

7

EEEMBA

Observe que a caracterstica mais importante da cunha o seu ngulo de cunha ou ngulo

de gume (c). Quanto menor for, mais facilidade a cunha ter para cortar. Assim, uma cunha mais

aguda facilita a penetrao da aresta cortante no material, e produz cavacos pequenos, o que bom

para o acabamento da superfcie.

Por outro lado, uma ferramenta com um ngulo muito agudo ter a resistncia de sua aresta

cortante diminuda. Isso pode danific-la por causa da presso feita para executar o corte.

Qualquer material oferece certa resistncia ao corte e ser tanto maior quanto maior for a

dureza e a tenacidade do material a ser cortado. Por isso, quando se constri e se usa uma

ferramenta de corte, deve-se considerar a resistncia que o material oferecer ao corte.

Por exemplo: a cunha de um formo pode ser bastante aguda porque a madeira oferece pouca

resistncia ao corte.

Isso significa que a cunha da ferramenta deve ter um ngulo capaz de vencer a resistncia

do material a ser cortado, sem que sua aresta cortante seja prejudicada.

Porm, no basta que a cunha tenha um ngulo adequado ao material a ser cortado. Sua

posio em relao superfcie que vai ser cortada tambm influencia decisivamente nas condies

do corte. Por exemplo: a ferramenta de plaina representada no desenho abaixo possui uma cunha

adequada para cortar o material. Todavia, h uma grande rea de atrito entre o topo da ferramenta e

a superfcie da pea. Para solucionar esse problema, necessrio criar um ngulo de folga ou

ngulo de incidncia (f) que elimina a rea de atrito entre o topo da ferramenta e o material da pea.

Alm do ngulo de cunha (c) e do ngulo de folga (f), existe ainda outro muito importante

relacionado posio da cunha. o ngulo de sada ou ngulo de ataque (s).

8

EEEMBA

Do ngulo de sada depende um maior ou menor atrito da superfcie de ataque da

ferramenta. A conseqncia disso o maior ou o menor aquecimento da ponta da ferramenta. O

ngulo de sada pode ser positivo, nulo ou negativo.

Para materiais que oferecem pouca resistncia ao corte, o ngulo de cunha (c) deve ser mais

agudo e o ngulo de sada (s) deve ser maior.

Para materiais mais duros a cunha deve ser mais aberta e o ngulo de sada (s) deve ser menor.

Para alguns tipos de materiais plsticos e metlicos com irregularidades na superfcie, adota-

se um ngulo de sada negativo para as operaes de usinagem.

Todos esses dados sobre os ngulos representam o que chamamos de geometria de corte. Para

cada operao de corte existem j calculados, os valores corretos para todos os ngulos de

ferramenta a fim de se obter seu mximo rendimento. Esses dados so encontrados nos manuais de

fabricantes de ferramentas.

As ferramentas podem ser fabricadas dos seguintes materiais:

1 Ao carbono: Usado em ferramentas pequenas para trabalhos em baixas velocidades de corte

e baixas temperaturas (at 200 C ), porque a temperabilidade baixa, assim como a dureza a

quente.

2 Aos ligas mdios: So usados na fabricao de brocas, machos, tarraxas e alargadores e no

tem desempenho satisfatrio para torneamento ou fresagem de alta velocidade de corte porque sua

resistncia a quente (at 400C) semelhante do ao carbono. Eles so diferentes dos aos

carbonos porque contm cromo e molibdnio, que melhoram a temperabilidade. Apresenta tambm

teores de tungstnio, o que melhora a resistncia ao desgaste.

3 Aos rpidos: Apesar do nome, as ferramentas fabricadas com esse material so indicadas para

operaes de baixa e mdia velocidade de corte. Esses aos apresentam dureza a quente at

(600C) e resistncia ao desgaste. Para isso recebem elementos de liga como o tungstnio, o cobalto

e o vandio.

4 Ligas no ferrosas: Tm elevado teor de cobalto, so quebradias e no so to duras quanto os

aos especiais para ferramentas quando em temperatura ambiente. Porm, mantm a dureza em

temperaturas elevadas e so usados quando se necessita de grande resistncia ao desgaste. Um

exemplo desse material a estelite, que opera muito bem at 900C e apresenta bom rendimento na

usinagem de ferro fundido.

5 Metal duro (ou carboneto sinterizado): Compreende uma famlia de diversas composies de

carbonetos metlicos (de tungstnio, de titnio, de tatalo, ou uma combinao dos trs) aglomerados

com cobalto e produzidos por processo de sinterizao. Esse material muito duro e, portanto,

quebradio. Por isso, a ferramenta precisa estar bem presa, devendo-se evitar choques e vibraes

durante seu manuseio. O metal duro est presente na ferramenta em forma de pastilhas que so

9

EEEMBA

soldadas ou grampeadas ao corpo da ferramenta que, por sua vez, feito de metal de baixa liga.

Essas ferramentas so empregadas para velocidades de corte elevadas e usadas para usinar ferro

fundido, ligas abrasivas no-ferrosas e materiais de elevada dureza como o ao temperado. Opera

bem em temperaturas at 1300C.

Exemplos de ferramentas de corte.

2.1 FLUDO DE CORTE

Um fluido de corte um material composto, na maioria das vezes, lquido, que deve ser

capaz de: Refrigerar, lubrificar, proteger contra a oxidao e limpar a regio da usinagem.

Como refrigerante, ele atua sobre a ferramenta e evita que ela atinja temperaturas muito

altas e perca suas caractersticas de corte. Age, tambm sobre a pea evitando deformaes

causadas pelo calor. Atua final-mente sobre o cavaco, reduzindo a fora necessria para que ele seja

cortado.

Como lubrificante, o fluido de corte facilita o deslizamento do cavaco sobre a ferramenta e

diminui o atrito entre a pea e a ferramenta. Evita ainda o aparecimento da aresta postia, reduz o

coeficiente de atrito na regio de contato ferramenta-cavaco e diminui a solicitao dinmica da

mquina.

Como protetor contra a oxidao, ele protege a pea, a ferramenta e o cavaco,

contribuindo para o bom acabamento e aspecto final do trabalho.

Ao de limpeza ocorre como conseqncia da aplicao do fluido em forma de jato, cuja

presso afasta as aparas deixando limpa a zona de corte e facilitando o controle visual da qualidade

do trabalho.

O abastecimento de fluido de corte em uma mquina-ferramenta geralmente feito por meio

de uma bomba e conduzido por mangueiras at o ponto de aplicao. A figura a seguir mostra, em

representao esquemtica, uma fresadora e seu sistema de distribuio do fluido de corte.

O fluido, depois de refrigerar a ferramenta e a pea, cai para a mesa onde recolhido por

canais e levado, por meio de um tubo para o reservatrio. Do reservatrio, a bomba aspira novamente

o fluido para devolv-lo sobre a ferramenta e a superfcie de trabalho.

Observe que o reservatrio, na base da mquina, est dividido em dois compartimentos, de

modo que as aparas e a sujeira fiquem no fundo do compartimento da frente para que a bomba possa

se alimentar de liquido limpo.

10

EEEMBA

2.2 PARMETROS DE CORTE

Parmetros de corte so grandezas numricas que apresentam valores de deslocamento da

ferramenta ou da pea, adequados ao tipo de trabalho a ser executado, ao material a ser usinado e ao

material da ferramenta. Os parmetros ajudam a obter uma perfeita usinagem por meio da utilizao

racional dos recursos oferecidos por determinada mquina-ferramenta.

Velocidade de corte o espao que a ferramenta percorre, cortando um material dentro

de um determinado tempo. Uma srie de fatores influencia na velocidade de corte:

-- Tipo de material da ferramenta;

-- Tipo de material a ser usinado;

-- Tipo de operao que ser realizada;

-- Condies de refrigerao;

-- Condies da mquina etc.

Embora exista uma frmula que expressa a velocidade de corte, ela fornecida por tabelas

que compatibilizam o tipo de operao com o tipo de material da ferramenta e o tipo de material a ser

usinado.

Quando o trabalho de usinagem iniciado, preciso ajustar a rpm (numero de rotao por

minuto) ou o gpm (nmeros de golpes pro minuto) da mquina-ferramenta. Isso feito tenso como

dado bsico a velocidade de corte. Para calcular a velocidade de corte temos:

Para calcular o nmero de rpm de uma mquina, emprega-se a frmula:

Para calcular o nmero de gpm, emprega-se a frmula;

11

EEEMBA

A escolha da velocidade de corte correta importantssima tanto para a obteno de bons

resultados de usinagem quanto para a manuteno da vida til da ferramenta e para o grau de

acabamento.

Velocidade de corte incorreta pode ser maior ou menor que a ideal. Quando isso acontece,

alguns problemas ocorrem conforme listados a seguir:

Velocidade maior

1 Superaquecimento da ferramenta, ocasionando perda de suas caractersticas de dureza e

tenacidade;

2 Superaquecimento da pea, modificando a forma e dimenses da superfcie usinada;

3 Desgaste prematuro da ferramenta de corte, por reduo da vida til.

Velocidade menor

1 O corte fica sobrecarregado, gerando travamento e posterior quebra da ferramenta,

inutilizando tambm a pea usinada;

2 Problemas na mquina-ferramenta, a qual perde o rendimento do trabalho por estar sendo

subutilizada.

Avano

Voltemos ao exemplo inicial do corte da fatia de po. Da mesma forma que no se obter a

fatia do po de po de um s golpe, o trabalho de usinagem tambm no realizada de uma s vez.

Isso acontece porque a ferramenta muito mais estreita que a superfcie a ser trabalhada. Por isso,

necessrio que a ferramenta percorra vrias vezes seu trajeto, pequena distncia e paralelamente

ao percurso anterior. Assim uma vez estabelecida a velocidade de corte, o operador deve

compatibiliz-la com o avano da ferramenta ou da pea. O avano nada mais que a velocidade de

deslocamento de uma em relao a outra a cada rotao do eixo da mquina (mm / rotao). O

avano pode se referir ao espao em que a pea ou a ferramenta se desloca outra a cada golpe do

cabeote da mquina-ferramenta (mm / golpe).

Esses valores esto reunidos em tabelas, publicadas em catlogos fornecidos pelos

fabricantes das ferra-mentas. Eles esto relacionados com o material a ser usinado, a ferramenta e a

operao de usinagem.

preciso lembrar que a primeira condio para usinagem que a ferramenta cortante seja

mais dura do que o material a ser usinado. Assim, usando a ferramenta de corte correta e os

parmetros adequados, no h como errar. Alm disso, necessrio que o cavaco se desprenda de

tal maneira que a superfcie apresente as caractersticas de acabamento e exatido de medidas

adequadas finalidade da pea.

3. FURAO

3.1 INTRODUO

O que os egpcios faziam para cortar blocos de pedra era abrir furos paralelos muito

prximos uns dos outros. Para este fim, eles usavam uma furadeira manual chamada de furadeira de

arco.

Por incrvel que parea, 4000 anos depois dos egpcios continuamos a usar esta operao

que consiste em obter um furo cilndrico pela ao de uma ferramenta que gira sobre seu eixo e

penetra em uma superfcie por meio de sua ponta cortante. Ela se chama furao.

12

EEEMBA

Essa operao de usinagem tem por objetivo abrir furos em peas. Ela muitas vezes uma

operao intermediria de preparao de outras operaes como alargar furos com acabamentos

rigorosos, serrar contornos internos e abrir roscas.

A ferramenta que faz o trabalho de furao chama-se broca. Na execuo do furo, a broca

recebe um movimento de rotao. Responsvel pelo corte. E um movimento de avano responsvel

pela penetrao da ferramenta.

3.2 FURADEIRAS

At o comeo deste sculo, os mecanismos usados para furar no eram muito diferentes da

furadeira de arco que voc viu anteriormente. Porm, a evoluo dos materiais de construo

mecnica iniciada pela revoluo industrial, exigiu que outros mecanismos mais complexos e que

oferecessem velocidades de corte sempre maiores fossem se tomando cada vez mais necessrios.

Assim, surgiram as furadeiras com motores eltricos que vo desde o modelo domstico porttil at

as grandes furadeiras multifusos capazes de realizar furos mltiplos.

Definimos as furadeiras, como sendo uma mquina ferramenta empregada para abrir ou

acabar furos, utilizando-se para cada caso a ferramenta correspondente (brocas, alargadores, etc).

Podemos consider-la uma mquina ferramenta especializada, pois sua principal funo abrir furos.

3.2.1 MOVIMENTOS DA FURADEIRA

Para fazer furos e outras operaes (alargar, escarear), a furadeira executa dois movimentos:

- Movimento de rotao da ferramenta e movimento de avano retilneo.

13

EEEMBA

Podemos considerar a furadeira como uma mquina especializada, pois sua principal funo

executar furos.

3.2.2 TIPOS

1 Furadeira porttil -- So usadas em montagens na execuo de furos de fixao de pinos,

cavilhas e parafusos em peas muito grandes como turbinas, carrocerias etc, quando h

necessidade de trabalhar no prprio local devido ao difcil acesso de uma furadeira maior. So usadas

tambm em servios de manuteno para extrao de elementos de mquinas (como parafusos,

prisioneiros, pinos). Pode ser eltrica e tambm pneumtica.

2 Furadeira de coluna chamada de furadeira de coluna porque seu suporte principal uma

coluna na qual esto montados o sistema de transmisso de movimento, a mesa e a base. A

coluna permite deslocar e girar o sistema de transmisso e a mesa segundo o tamanho das peas.

A furadeira de coluna pode ser:

3 - Furadeira de bancada (tambm chamada de sensitiva, porque o avano da ferramenta dado

pela fora do operador) por ter motores de pequena potncia empregada para fazer furos

pequenos (1 a 12mm). A transmisso de movimento feita por meio de sistema de polias e correias.

14

EEEMBA

4 Furadeira de piso geralmente usada para a furao de peas grandes com dimetros

maiores do que os das furadeiras de bancada. Possuem mesas giratrias que permitem maior

aproveitamento em peas de formatos irregulares. Possuem tambm mecanismo para avano

automtico do eixo rvore. Normalmente a transmisso de movimento s feita por engrenagens.

5 - Furadeira radial empregada para abrir furos em peas pesadas, volumosas ou difceis de

alinhar. possui um potente brao horizontal que pode ser abaixado e levantado e capaz de girar em

torno da coluna. Esse bra-o, por sua vez, contm o eixo porta ferramentas que tambm pode ser

deslocado horizontalmente, ao longo do brao, isso permite furar em vrias posies sem mover a

pea. O avano da ferramenta tambm automtico.

15

EEEMBA

3.2.3 FURADEIRAS ESPECIAIS

a) Furadeira mltipla possui vrios fusos alinhados para executar operaes sucessivas ou

simultneas em uma nica pea ou em diversas peas ao mesmo tempo. usada em operaes

seriadas nas quais preciso fazer furos de diversas medidas.

b) Furadeira de fusos mltiplos os furos trabalham juntos em feixes. A mesa gira sobre seu eixo

central. usada em usinagem de uma pea com vrios furos e produzida em grandes quantidades de

peas seriadas.

OBS.: O eixo portaferramenta tambm conhecido como cabeote ou rvore da furadeira.

As furadeiras podem ser identificadas por caractersticas como:

potncia do motor;

variao de rpm;

deslocamento mximo do eixo principal;

deslocamento mximo da mesa

distncia mxima entre a coluna e o eixo principal.

4. BROCAS

A broca helicoidal uma ferramenta de corte de forma cilndrica, fabricada com ao rpido ao

carbo-no ou com ao carbono com ponta de metal duro.

A broca de ao rpido pode tambm ser revestida com nitreto de titnio, o que aumenta a vida til da

ferramenta porque diminui o esforo do corte, o calor gerado e o desgaste da ferramenta, isso

melhora a qualidade de acabamento do furo e aumenta a produtividade, uma vez que permite o

16

EEEMBA

trabalho com velocidades de corte maiores. Para fins de fixao e afiao, ela dividida em trs

partes: hastes, corpo e ponta.

A haste a parte que fica presa mquina. Ela pode ser cilndrica ou cnica, dependendo

de seu dime-tro e modo de fixao.

O corpo a parte que serve de guia e corresponde ao comprimento til da ferramenta. Tem

geralmente dois canais em forma de hlice espiralada.

A ponta a extremidade cortante que recebe a afiao. Forma um ngulo de ponta que

varia de acordo com o material a ser furado.

A broca corta com as suas duas arestas cortantes como um sistema de duas ferramentas.

Isso permite formar dois cavacos simtricos. A broca caracterizada pelas dimenses, pelo material

com o qual fabricada e pelos seguintes ngulos.

a) ngulo de hlice (indicado pela letra grega y l-se gama) auxilia no desprendimento do cavaco e

no controle do acabamento e da profundidade do furo. Deve ser determinado de acordo com o

material a ser furado para material mais duro; ngulo mais fechado; para material mais macio; ngulo

mais aberto. formado pelo eixo da broca e a linha de inclinao da hlice.

b) ngulo de incidncia ou folga (representado pela letra grega a e, l-se alfa) tem funo de

reduzir o atrito entre a broca e a pea isso facilita a penetrao da broca no material. Sua medida

varia entre 6 e 15. Ele tambm deve ser determinado de acordo com o material a ser furado; quanto

mais duro o material, menor o ngulo de incidncia.

c) ngulo de ponta representado pela letra grega , (l-se sigma) corresponde ao ngulo formado

pelas arestas cortantes da broca. Tambm determinado pela dureza do material a ser furado.

17

EEEMBA

OBS: muito importante que as arestas cortantes tenham o mesmo comprimento e formem ngulos

iguais em relao ao eixo da broca (A = A).

4.1 TIPOS DE BROCAS

Da mesma forma como os ngulos da broca esto relacionados ao tipo de material a ser

furado, os tipos de brocas so tambm escolhidos segundo esse critrio. O quadro a seguir mostra a

relao entre esses ngulos, o tipo de broca e o material.

Quando uma broca comum no proporciona um rendimento satisfatrio em um trabalho

especifico e a quantidade de furos no justifica a compra de uma broca especial, podem-se fazer

algumas modificaes nas brocas do tipo N e obter os mesmos resultados.

Pode-se, por exemplo, modificar o ngulo da ponta, tornando-o mais obtuso isso proporciona

bons resultados na furao de materiais duros, como aos de alto carbono.

Para a usinagem de chapas finas so freqentes duas dificuldades: a primeira que os furos

obtidos no so redondos; a segunda a parte final do furo da chapa apresenta-se com muitas

rebarbas. A forma de evitar esses problemas afiar a broca de modo que o ngulo de ponta fique

muito mais obtuso.

18

EEEMBA

Para a usinagem de ferro fundido, primeiramente afia-se a broca com ngulo normal de 18,

posteriormente, a parte externa da aresta principal de corte medindo 1/3 do comprimento total dessa

aresta, afiada com 90.

4.2 BROCAS ESPECIAIS

Alm da broca helicoidal existem outros tipos de brocas para usinagem especiais. Elas so,

por exemplo:

a) broca de centrar usada para abrir um furo inicial que servir como guia no local do furo que

ser feito pela broca helicoidal. Alm de fura, esta broca produz simultaneamente chanfros. Ela

permite a execuo de furos de centro nas peas que vo ser torneadas, fresadas ou retificadas.

Esses furos permitem que a pea seja fixada por dispositivos especiais, (entre pontas), e tenha

movimento giratrio.

b) brocas escalonada ou mltipla Serve para executar furos e rebaixos em uma operao.

empregada em grande produo industrial.

Existe uma variedade muito grande de broca que se diferenciam pelo formato e aplicao. Os

catlogos de fa-bricantes so fontes ideais de informaes detalhadas sobre as brocas que

mostramos nesta aula e em muitas outras. Nunca desperdice a oportunidade de consult-los.

4.3 ESCAREADORES E REBAIXADORES

Nas operaes de montagem de mquinas, necessrio embutir parafusos que no devem

ficar salientes. Nesse caso a furao com uma broca comum no indicada. Para esse tipo de

trabalho usam-se ferramentas diferentes de acordo como tipo de rebaixo ou alojamento que se quer

obter.

Assim para rebaixos cnicos, como para parafusos de cabea escareada com fenda, emprega-se

uma ferramenta chamada de escareador. Essa ferramenta apresenta um ngulo de ponta que pode

ser de 60, 90 ou 120, e pode ter o corpo com formato cilndrico ou cnico.

Para executar rebaixos cilndricos como os para alojar parafusos. Alem com cabea cilndrica

sextavada, usa-se o rebaixador cilndrico com guia.

19

EEEMBA

Tanto para os rebaixos cilndricos quanto para os cnicos, deve-se fazer previamente um furo com

broca.

4.4 ACESSRIOS DAS FURADEIRAS.

Para efetuar as operaes, as furadeiras precisam ter acessrios que ajudam a prender a ferramenta

ou a pea, por exemplo. Os principais acessrios das furadeiras so:

1 - Mandril - este acessrio tem a funo de prender as ferramentas com haste cilndrica paralela.

Para fixar na furadeira, so produzidos com rosca ou cone. Para a fixao da ferramenta, o aperto

pode ser feito por meio de chaves de aperto. Existem tambm modelos de apertos rpidos para

trabalhos de preciso realizados com brocas de pequeno dimetro. Seu uso limitado pela medida

mxima do dimetro da ferramenta. O menor mandril usado para ferramentas com dimetros de 0,5

a 4 mm e o maior para ferramentas e de 5 a 26 mm.

2 Buchas cnicas - so elementos que servem para fixar o mandril ou a broca diretamente no eixo

da mquina. Suas dimenses so normalizadas tanto para cones externos (machos) como para cones

internos (fmeas). Quando o cone interno (eixo ou rvore da mquina) for maior que o cone externo

(da broca), se usa buchas cnicas de reduo. O sistema de cone Morse o mais usado em

mquinas-ferramenta e padronizado com uma numerao de 0 a 6.

3 Cunha ou saca-mandril / bucha um instrumento de ao em forma de cunha usado para

extrair as ferramentas dos furos cnicos do eixo porta-ferramenta.

20

EEEMBA

4.5 OPERAES PARA EXECUO DE FUROS

Operaes como alargar furos cilndricos, cnicos e roscar, tambm podem ser feitas por

furadeiras.

A seguir apresentamos as etapas para a realizao de uma furao com broca helicoidal:

a) Preparao da pea por meio de traagem e puncionamento.

b) Fixao da pea na furadeira por meio de morsa, grampos, calos ou suportes. Se o furo for

vazar a pea deve-se verificar se a broca capaz de atravessar a pea sem atingir a morsa

ou a mesa da maquina.

c) Fixao da broca por meio do mandril ou buchas de reduo, verificando se o dimetro, o

formato e a afiao da ferramenta esto adequados. Ao segurar a broca deve-se tomar

cuidado com as arestas cortantes.

d) Regulagem da mquina: calcular a RPM; para mquinas de avano automtico, regular o

avano da ferramenta. Para isso, devemos consultar as tabelas adequadas. Na operao de

furar, deve-se considerar o tipo de furo, ou seja, se passante ou no. No caso de furo no

passante, deve-se tambm regular previamente a profundidade de penetrao da broca. A

medio da profundidade do furo sempre feita considerando-se a parede do furo sem ponta

da broca.

e) Aproximao e centralizao da ferramenta na marca puncionada na pea.

f) Acionamento da furadeira e execuo da furao. Ao se aproximar o fim do furo, o avano da

broca deve ser lento, porque existe a tendncia de o material puxar a broca ocasionando

acidente ou quebra da ferramenta. Se necessrio, usar o fluido de corte adequado.

Finalmente, verificar as dimenses do furo com um paqumetro.

21

EEEMBA

Observao:

O furo executado pela broca geralmente no perfeito a ponto de permitir ajustes rigorosos, por isso,

quando so exigidos furos com exatido de forma dimenso e acabamento, torna-se necessrio o uso

de uma ferramenta de preciso denominada alargador.

5. PLAINA

O aplainamento uma operao de desbaste. Por isso, e dependendo do tipo de pea que est

sendo fabricada, pode ser necessrio o uso de outras mquinas para a realizao posterior de

operaes de acabamento que do maior exatido s medidas.

O aplainamento apresenta grandes vantagens na usinagem de rguas, bases, guias e barramentos

de mquinas, porque a passada da ferramenta capaz de retirar material em toda a superfcie da

pea.

Nas operaes de aplainamento, o corte feito em um nico sentido. O curso de retorno da

ferramenta um tempo perdido. Assim esse processo mais lento do que o fresamento, que corta

continuamente.

Por outro lado, o acabamento usa ferramentas de corte com uma s aresta cortante que mais

barata, mais fcil de afiar e com montagem mais rpida. Isso significa que o aplainamento mais

econmico que outras operaes de usinagem que usam ferramentas multicortantes.

5.1 PLAINA LIMADORA

A plaina limadora apresenta movimento retilneo alternativo (vai-e-vem) que move a ferramenta sobre

a superfcie plana da pea retirando material. Isso significa que o ciclo completo, dividido em duas

partes: primeiro (avano da ferramenta) o corte realizado; no retorno (recuo da ferramenta), no h

trabalho, constituindo-se em tempo perdido.

Na operao de aplainar a ferramenta realiza o curso de corte e a pea que est sendo usinada

realiza pequenos avanos transversais. Sendo que esse deslocamento conhecido como passo do

avano. O curso mximo da plaina limadora fica em aproximadamente 600 mm. Isso implica que s

deve ser usinadas nesse tipo de plaina, peas de tamanho mdio ou pequeno. Com a plaina limadora

possvel realizar as seguintes operaes: estrias, rasgos, rebaixos, chanfros. Essas operaes

tornam-se possveis porque o porta-ferramenta gira e pode ser travado em qualquer ngulo.

22

EEEMBA

Observao: Durante o aplainamento a ferramenta exerce forte presso sobre a pea que est sendo

usinada, por isso a pea deve ser bem fixada mesa da mquina.

5.2 OPERAES DE APLAINAMENTO

1- Aplainamento horizontal superfcie plana: Se obtm superfcies com faces perpendiculares e

paralelas.

2- Aplainar superfcie plana em ngulo: Consegue-se o ngulo atravs da ao da ferramenta que

executa dois movimentos de corte (alternativo) e de avano que realizado manualmente no

cabeote porta-ferramenta.

3- Aplainamento vertical: Por ao de dois movimentos: longitudinal, executado pela ferramenta, e o

movimento vertical realizado pela ferramenta ou pela pea. Obtm-se superfcies de referncia

perpendiculares de peas de grande comprimento.

23

EEEMBA

4- Aplainar estrias: Conseguem-se sulcos iguais e eqidistantes numa superfcie plana, por meio da

ao de uma ferramenta de perfil adequado. As estrias podem ser cruzadas ou paralelas e esto

presentes em mordentes de morsas e em outros elementos de fixao.

5- Aplainar rasgos: Obtm-se sulcos atravs de movimentos de corte longitudinal e de avano da

ferramenta vertical alternado, de uma ferramenta destinada a esse fim chamada bedame.

5.3 FASES PARA REALIZAR O APLAINAMENTO

1 Fixao da pea Ao montar a pea, necessrio certificar-se de que no h na mesa, na

morsa ou na pea restos de cavacos, porque a presena destes impediria a correta fixao da pea.

Nesse caso, limpam-se todas as superfcies. Para obter superfcies paralelas usam-se cunhas. O

alinhamento deve ser verificado com um riscador ou relgio comparador.

2 Fixao da ferramenta A ferramenta fixada no porta-ferramenta por meio de um parafuso de

aperto. A distncia entre a ponta da ferramenta e a ponta do porta-ferramenta, deve ser a menor

possvel a fim de evitar esforo de flexo e vibraes.

24

EEEMBA

3 Preparao da mquina Envolve as seguintes regulagens:

a) Altura da mesa Deve ser regulada de modo que a ponta da ferramenta fique a

aproximadamente 5 mm acima da superfcie a ser aplainada.

b) Regulagem de curso da ferramenta Deve ser feita de modo que ao fim de cada passagem,

ela avance 20 mm alm da pea, e antes de iniciar nova passagem, recue at 10 mm.

c) Regulagem do nmero de golpes por minutos -- Isso calculado mediante a frmula:

d) Regulagem do avano automtico da mesa.

4 Execuo da referencia inicial do primeiro passe (tambm chamada de tangenciamento)

Isso feito descendo a ferramenta at encostar pea e acionando a plaina para que se faa um

risco de referncia.

5 Zeramento do anel graduado do porta-ferramenta e estabelecimento da profundidade de corte.

6 Acionamento da plaina e execuo da operao.

OBS: Para a execuo de estrias e rasgos necessrio trabalhar com o anel graduado da mesa da

plaina.

6. TORNO

a mais antiga e mais importante das mquinas-ferramenta. Sendo possvel o maior nmero de

operaes de usinagem que com outra mquina convencional.

Os tornos so mquinas que permitem a usinagem de peas por meio da retirada de material de

peas em rotao no prprio eixo, ou seja, a pea gira e uma ferramenta adequada avana cortando o

material que a forma.

O torno mais simples e mais utilizado, o torno universal ou paralelo, pois analisando o seu

funcionamento fica fcil entender o funcionamento dos outros tipos.

25

EEEMBA

6.1 OPERAES BSICAS:

Desbastar: A ferramenta desloca-se paralela ao eixo da pea.

Facear: Operao na qual a ferramenta desloca-se nas faces da pea.

Sangrar (cortar): Operao que consiste em cortar a pea, no torno, com uma ferramenta

chamada bedame.

Tornear cnico: A ferramenta desloca-se obliquamente ao eixo da pea.

Perfilar: Torneamento de superfcies de qualquer perfil.

Roscar: Consiste em abrir roscas internas e externas em superfcies.

6.2 FERRAMENTAS PARA TORNEAR

Para usinar peas no torno necessrio dispor de ferramentas adequadas operao a ser

realizada, por isso, a mesma dever apresentar uma geometria apropriada, conforme ilustraes.

1- Ferramentas para desbaste.

2- Ferramentas para acabamento.

26

EEEMBA

3- Ferramentas para operaes diversas.

4- Ferramentas para torneamento interno

5- Ferramentas com pastilhas de metal duro.

6.3 ACESSRIOS DO TORNO

6.3.1 PLACAS:

So acessrios utilizados para fixar as peas a serem usinadas transmitindo o movimento de

rotao.

a) Placa de Arrasto: uma placa simples, que possui um rasgo no qual fixado um grampo que

apia e trava a pea a ser usinada, transmitindo o movimento de rotao.

27

EEEMBA

b) Placa Lisa: Possui vrias ranhuras que permitem a utilizao de parafusos para fixar peas de

formas irregulares, fornecendo-lhes uma superfcie de apoio.

c) Placa de Castanhas Independentes: Placa bastante comum, possui trs ou quatro castanhas,

ajustveis, acionadas de forma independente, por uma chave, comandando seu deslocamento por

meio de um parafuso sem fim. Essa placa pode ser utilizada para fixar peas de qualquer formato.

d) Placa Universal: Nessa placa as castanhas movem-se simultaneamente pela ao de uma chave

que introduzida em um dos furos existentes. Possuem trs ou quatro castanhas. o tipo de

placa mais utilizada, principalmente em peas curtas, pois permite uma centralizao imediata da

pea.

28

EEEMBA

6.3.2 MANDRIL:

So utilizados para fixar brocas, alargadores, machos e peas de pequeno dimetro.

6.3.3 GRAMPOS:

So acessrios utilizados para fixar peas, em conjunto com uma placa de arrasto, a fim de

transmitir o movimento de rotao para a pea durante o torneamento.

6.3.4 LUNETAS:

Utilizada para auxiliar a usinagem de peas longas e compridas, a fim de evitar vibraes e

flexes da pea.

Existem dois tipos;

a) Luneta Fixa: A luneta fixa deve ser fixada no barramento do torno.

29

EEEMBA

b) Luneta Mvel: Essa luneta fixada no carro do torno, sua utilizao indicada quando se deseja

usinar uma pea longa e fina em toda sua extenso.

6.3.5 TORNEAMENTO CNICO

Para tornear uma pea em formato cnico, existem trs mtodos:

1 - Inclinao do carro superior: Inclina-se o carro superior no ngulo desejado e se faz o avano

manual da ferramenta.

Esse mtodo indicado para tornear ngulos de at 10.

2 - Aparelho conificador ou copiador cnico: Consiste num acessrio que fixado na parte

posterior do torno. Esse acessrio possui uma rgua graduada que adaptada ao carro transversal

que deve ser destravado. Ajusta-se a rgua no ngulo desejado, quando o carro avana (manual ou

automaticamente), corta a pea com a conicidade desejada.

Esse mtodo indicado para ngulos at o mximo de 15.

3 - Desalinhamento do cabeote mvel: Consiste em desalinhar o cabeote mvel. Esse mtodo

ideal para tornear cones compridos e estreitos.

Clculo do desalinhamento:

3.1- Quando a pea cnica em todo o comprimento;

3.2- Quando a pea cnica em parte do comprimento;

7. FRESADORAS

So mquinas operatrizes, cuja ferramenta denominada de fresa executa movimento de

rotao a fim de remover material da pea a ser usinada.

30

EEEMBA

7.1 CLASSIFICAO

So classificadas conforme o posicionamento do eixo-rvore:

7.1.1 HORIZONTAIS:

Quando o eixo-rvore paralelo mesa da mquina.

7.1.2 VERTICAIS:

O eixo-rvore perpendicular mesa da mquina.

7.1.3 UNIVERSAL:

Dispe de dois eixos-rvore um horizontal e outro vertical.

31

EEEMBA

7.2 PARTES PRINCIPAIS:

Embora existam algumas variaes as fresadoras apresentam as seguintes partes:

-- Base: geralmente feita de ferro fundido. Sendo a parte que suporta as outras partes da fresadora.

-- Coluna: a parte onde est localizado o motor e o mecanismo de acionamento.

-- Suporte de mesa: Suporta a sela e a mesa, estando nele tambm, localizados os mecanismos de

acionamento (sbita e descida).

-- Sela: a parte que suporta a mesa, possui guias sobre o suporte, a fim de obter o deslocamento

transversal da mesa.

-- Mesa: Est apoiada sobre a sela, possui movimento longitudinal num plano horizontal. a parte

usada para fixar a pea a ser usinada, possui rasgos em T para fixao da pea.

-- rvore: a parte da mquina que recebe a potncia do motor atravs de engrenagens, transmite

para ferra-menta.

IDENTIFICAO DAS PARTES DA FRESADORA

7.3 FRESA

Conceito: Denomina-se fresa a ferramenta de dentes multicortantes, utilizadas na fresadora para

usinar peas.

Classificao: so classificadas pelos ngulos que as formam; ngulo de sada (), ngulo de cunha

(), ngulo de folga ().

O ngulo de cunha () confere maior ou menor resistncia quebra, ou seja, quando maior for o

ngulo () maior resistncia.

7.3.1 NORMALIZAO DAS FRESAS:

Fresa tipo W: ngulo de cunha ()=57, por isso apresenta baixa resistncia quebra. Sendo

indicada geralmente nas operaes de usinagem de materiais de baixa dureza (Bronze, Alumnio,

Plstico e etc.).

32

EEEMBA

Fresa tipo N: o ngulo de cunha ()=73, por isso mais resistente que a fresa tipo W. indicada

geralmente nas operaes de usinagem de materiais de mdia dureza.

Fresa tipo H: O ngulo de cunha ()=81, mais resistente que as anteriores (W e N) por isso

utilizada para usinar materiais duros e quebradios.

Obs.: Fica evidente que a soma dos ngulos , , sempre igual a 90.

7.4 TIPOS:

Fresas de perfil constante: Tem como principais aplicaes, abertura de canais, superfcies

cncavas e convexa, abrir dente em engrenagens.

33

EEEMBA

Fresas planas: Utilizadas na usinagem de superfcies plana, abertura de rasgos e canais.

Fresa angulares: Aplicadas na usinagem de perfis em ngulo, por exemplo: Rasgos prismticos e

encaixes no for-mato (Rabo-de-Andorinha).

Fresas para rasgos: Utilizadas para abertura de rasgos de chavetas, ranhura e perfis em T.

34

EEEMBA

Fresas de dentes postios: Consiste numa ferramenta com dentes postios, que so pastilhas de

metal duro, fixadas atravs de parafusos, pinos ou travas, que podem quando desgastados serem

substitudos com facilidade.

Fresas para desbaste: Utilizada quando h necessidade de desbastar grande quantidade de material

de uma pea.

7.5 FIXAO DA PEA

Pode fixar a pea diretamente na mesa ou com auxilio de dispositivos de fixao como:

1 - Fixao em morsa

2 - Fixao sobre a mesa

3 - Fixao em cantoneira

35

EEEMBA

4 - Fixao em aparelho divisor

7.6 FIXAO DA FERRAMENTA

A fixao pode ser por meio de pina e mandris, tambm chamado eixo porta-fresa.

O mandril de cone morse fixado por presso e deve ser utilizado para trabalhos em que a

fresa no seja submetida a grandes esforos.

A seguir os diversos tipos de mandril:

1 - Mandril para fresa com furo rosqueado

2 - Mandril para fresas de hastes cnicas

3 - Eixo porta-fresa (haste longa)

36

EEEMBA

4 - Eixo porta-fresa curto (mandril porta-fresa)

5 - Mandril porta-pinas

7.7 FRESAGEM (USINAR POR MEIO DE FRESADORAS)

Na fresagem o movimento da mesa da mquina ou movimento de avano que leva a pea

at a fresa tornando possvel a operao de usinagem. O movimento de avano pode ser:

7.7.1 MOVIMENTO DISCORTANTE

O movimento de avano da mesa contra o movimento de rotao da fresa. Esse mtodo

o mais comumente usado.

7.7.2 MOVIMENTO CONCORDANTE

A mesa avana com a pea no mesmo sentido de rotao da fresa. Esse mtodo deve ser utilizado

em mquinas especiais.

37

EEEMBA

Obs. No movimento concordante, a folga empurrada pelo dente da fresa no mesmo sentido de

deslocamento da mesa, isto faz com que a mesa execute movimentos irregulares, que prejudicam o

acabamento da pea e podem quebrar o dente da fresa.

No movimento discordante, a folga no influi no deslocamento da mesa. Por isso, a mesa tem um

movimento de avano mais uniforme, isso gera um melhor acabamento da pea.

7.8 APARELHO DIVISOR

um acessrio da fresagem que permite usinar peas cujas sees tm a forma de

polgonos regulares (Quadrados hexgonos etc.), ou executar furos ou ranhuras (sulcos)

regularmente espaados, espaados, abrir dentes de engrenagens.

Normalmente o cabeote divisor tem coroa com 40 ou 60 dentes e trs discos divisores que

contm vrias sries de furos.

7.8.1 CLCULO DO APARELHO DIVISOR

Considerando que o aparelho possui uma coroa de 4 dentes, e se dermos 40 voltas na

manivela a coroa e a pea daro uma volta completa em torno do seu eixo.

Porem a casos que o nmero de dentes de uma engrenagem a ser usinada nem sempre

corresponde a uma volta completa na manivela. Dependendo da situao, ser necessrio dar mais

uma volta e tambm fraes de volta para obter o nmero desejado de dentes.

EXEMPLO: Fresar uma engrenagem com 20 dentes. Se o aparelho tem uma coroa de 40 dentes, em

vez de dar 40 voltas na manivela, ser necessrio dar 40/20 voltas. Isso significa 2 voltas na manivela

para cada dente a ser fresado.

Frmula bsica para clculo do aparelho divisor:

Onde:

Vm = nmero de voltas da manivela

C = nmero de dentes da coroa

N = nmero de divises desejadas

EXEMPLO: Fresar 10 ranhuras igualmente espaadas em uma pea cilndrica usando divisor com

coroa de 40 dentes.

Ento fica evidente que deve ser dadas 4 voltas completas na manivela para fresar cada ranhura.

38

EEEMBA

7.8.2 DISCO DIVISOR

Nem sempre o nmero de voltas exato. Nesse caso necessrio dar uma frao de volta

na manivela e o que ajuda nessa operao o disco divisor.

O disco divisor consiste num disco com uma serie de furos que permitem a obteno de

frao de voltas. Geralmente o aparelho divisor possui trs divises com diferentes quantidades de

furos. Conforme a tabela abaixo.

Esses nmeros significam que o disco tem 6 circunferncias contendo respectivamente, 15, 16, 17,

18, 19 e 20 furos igualmente espaados. O mesmo raciocnio vale para os outros discos.

7.8.3 CALCULO DO DISCO DIVISOR

Utilizamos a mesma frmula do aparelho divisor:

Onde: Vm = nmero de voltas da manivela

C = nmero de dentes da cora

N = nmero de divises desejadas

39

EEEMBA

8. ANEXO - I

ROSCA

Consiste numa salincia (Filete) helicoidal de seo uniforme (Triangular, quadrada, etc.) que

se desenvolve com uma inclinao constante numa superfcie cilndrica.

ELEMENTOS DA ROSCA

As roscas tm os mesmos elementos, variando apenas os formatos e dimenses, que as

direcionam para aplicaes especficas.

p = passo (mm); a= ngulo de filete;

d2 = Dimetro externo; f = fundo do filete.

d1 = Dimetro interno;

h = Altura do filete do parafuso;

ROSCAS TRIANGULARES

So indicadas para aplicao na fixao de peas e partes de mquinas, classificam-se

segundo seu perfil, em trs tipos:

ROSCA MTRICA (ISO);

Dados principais: ngulo do perfil do filete 60; passo mtrico (em milmetros); Perfil;

triangulo eqiltero com vrtice achatado.

Existe tambm a rosca mtrica fina que, determina comprimento, possui maior numero de

filetes que a rosca normal. Nesse tipo de rosca temos melhor fixao, evitando a folga indesejada do

parafuso.

ROSCA WHITWORTH NORMAL

Foi bastante utilizado, porm, atualmente vem sendo substitudo pelo sistema mtrico. Tem

como principais caractersticas: ngulo de filete de 55 e o passo dado em fios de polegada.

SISTEMA AMERICANO (SAE)

Similar ao do sistema whitworth por apresentar dimenses em polegadas (passo em numero

de fios por polegada), porm o ngulo de filete possui 60.

40

EEEMBA

ROSCA TRAPEZIDAL

Existem dois tipos de rosca trapezoidal normalizado, com ngulo de 30 e trapezoidal ACME,

com ngulo de 29.

ROSCA QUADRADA

Atualmente este sistema vem sedo substitudo pela rosca trapezoidal.

DENTE DE SERRA

Existem dois tipos: de 45 e de 30.

Obs.: As roscas trapezoidais, quadradas e em dente de serra, possuem alta resistncia a tenses, por

isso so bastante

DIREO DAS ROSCAS (DIREITA E ESQUERDA)

Um parafuso tem rosca direita, quando para introduzi-lo numa porca necessrio

moviment-lo no sentido horrio.

Um parafuso tem rosca esquerda, quando para introduzi-lo numa porca necessrio

moviment-lo no sentido anti-horrio.

TIPOS / APLICAES

Em geral os parafusos de unio (fixao), tm roscas de filete triangular, nos sistemas

mtricos ou whitworth. As diversas medidas, so dadas por tabelas, sedo em geral as principais

dimenses o dimetro do parafuso, passo da rosca.

41

EEEMBA

9. ANEXO - II

PASSOS PARA FAZER ROSCA EXTERNA UTILIZANDO O TORNO

1 - Tornear o dimetro do parafuso.

2 - Posicionar a ferramenta.

a) Verifique se a espera (carro superior) est em posio paralela ao eixo da pea.

b) A ferramenta deve estar alinhada na altura da linha de centro.

c) Coloque-a com a bissetriz do ngulo do perfil perpendicular ao material.

OBSERVAO: Verifique com o escantilho.

d) Fixe a ferramenta.

3 - Prepare o torno.

a) Determine e regule o avano.

OBSERVAO Utilize a caixa de avanos; se o torno no a tiver.

O jogo de engrenagens calculado.

PRECAUO: Desligue a chave geral do torno durante a troca das engrenagens.

a) Determine a rotao para a rosca, consultando tabela.

42

EEEMBA

4 Verifique a preparao.

a) Ligue o torno.

PRECAUO: Assegure-se de que a proteo das engrenagens est colocada.

b) Encoste a ferramenta na pea.

c) Coloque a ferramenta fora do material e tome a referncia zero no anel graduado.

d) Avance a ferramenta, dando uma profundidade de corte de 0,3 cm.

e) Engate o carro principal e deixe a ferramenta deslocar-se um comprimento,

aproximadamente, 10 filetes.

f) Afaste a ferramenta e desligue o torno.

g) Verifique o passo com a ajuda do verificador de roscas.

5 Desbaste a rosca.

a) Retorne a ferramenta ao ponto inicial de corte.

OBSERVAO: Quando o passo da rosca que se confecciona submltiplo do passo do

fuso, pode o carro ser desengatado e deslocado manualmente. Caso contrario para voltar ao ponto

inicial de corte, o retorno se faz invertendo o sentido de rotao do motor e com o carro engatado.

b) D a profundidade de corte recomendada.

OBSERVAO: Controle com o anel graduado a profundidade dos sucessivos

passos, para saber quando chegar altura do filete.

43

EEEMBA

c) Ligue o torno e d um passe. Interrompa quando chegar ao comprimento previsto de

rosca.

OBSERVAO: Durante todo o roscamento, use o fluido de corte conforme tabela.

d) Retorne ao ponto inicial, repetindo a indicao a.

e) D outro passe, com uma nova profundidade de corte, deslocando a ferramenta;

OBSERVAO: Continue dando passes com o mesmo procedimento, at que faltem alguns

dcimos de milmetros para a altura do filete.

44

EEEMBA

10. ANEXO - III

QUESTIONRIO - 1

1 Quais so os ngulos que compem uma ferramenta de corte?

2 Cite a funo de cada um deles?

3 Quais so os principais materiais empregados na fabricao de ferramenta de corte?

4 Quais as principais funes do fluido de corte?

5 Quais as vantagens que obtemos quando utilizamos fluido de corte durante a usinagem?

6 O que velocidade de corte?

7 Quais os fatores que influenciam para a determinao da velocidade de corte?

8 Durante a usinagem, quais os problemas que podem ocorrer quando utilizamos velocidade de corte

maior que a recomendada?

9 O que o avano da ferramenta de corte?

10 Descreva o avano nas seguintes operaes:

a) Torneamento:

b) Fresagem / furao:

c) Aplainamento:

QUESTIONRIO - 2

1 O que so furadeiras?

2 Quais so os movimentos executados pela furadeira durante a furaa de peas?

3 Cite quatro tipos de furadeiras?

4 porque a furadeira de bancada recebe o nome de furadeira sensitiva?

5 Cite quatro partes que compem a furadeira de coluna?

6 O que so brocas e quais as partes que ela est dividida?

7 Quais so os ngulos que compem as brocas?

8 Quais as operaes realizadas pelas furadeiras?

9 Quais so os acessrios das furadeiras?

10 Qual o tipo de furadeira que pode furar em vrios pontos sem deslocar a pea?

11 Quais so as ferramentas que so utilizadas na furadeira?

12 Quais so os tipos de hastes das brocas, citando sua aplicao em relao ao dimetro?

13 Qual o tipo de ferramenta utilizada para fazer furos de centro?

14 Porque necessrio fazer furo de centro nas peas?

15 Para que utilizamos o alargador?

45

EEEMBA

QUESTIONRIO - 3

1 O que torno universal ou paralelo?

2 Cite cinco partes que compem o torno?

3 Quais so as operaes bsicas realizadas pelo torno?

4 Cite cinco tipos de ferramentas utilizadas para realizar operaes de torno;

5 O que so placas?

6 Quais so os acessrios do torno, utilizados para auxiliar nas operaes de torneamento?

7 Quais so os mtodos para realizar o torneamento cnico?

8 Quais so os movimentos de corte realizados pelo torno?

9 Qual a funo do anel graduado?

10 Cite duas finalidades do anel graduado nas operaes de torneamento.

QUESTIONRIO - 4

1 O que so fresadoras?

2 Como so classificadas as fresadoras?

3 Cite cinco partes principais da fresadora.

4 O que so fresas?

5 Como so classificadas as fresas?

6 Faa uma descrio sobre as fresas;

a) fresa tipo W:

b) fresa tipo H:

c) fresa tipo N:

7 Cite cinco tipos de fresas e descreva sua utilizao:

8 Cite quatro meios que dispomos para fixar peas a serem usinadas na fresadora;

9 Cite cinco mtodos de fixao da ferramenta na fresadora.

10 Quais so os movimentos de avano da mesa da fresadora?

11 Descreva o movimento discordante.

12 Descreva o movimento concordante.

13 Por que o movimento discordante mais utilizado na fresagem da pea?

14 O que um aparelho divisor?

46

EEEMBA

11. REFERENCIAS BIBLIOGRFICAS:

a) Freire, J.M, Tecnologia Mecnica, Rio de Janeiro, Ed. LTC Livros Tcnicos e Cientficos,

Vol: 2, 3 e 4.

b) Chiaverini, Vicente, Tecnologia Mecnica - Processos de fabricao, So Paulo, Ed.

McGraw Hill, Vol.: 2, p. 193 a 217.

c) Apostila Tecnologia Mecnica, CENTEC Centro de Educao Tecnolgica da Bahia.

d) Telecurso 2000 - Processos de fabricao.

e) Fonte: CBS Coleo Bsica Senai, 3 edio, 1978

You might also like

- MS Project PDFDocument46 pagesMS Project PDFGiuberto KanzlerNo ratings yet

- Apostila de Pneumática - ParkerDocument168 pagesApostila de Pneumática - ParkerIzabela Almeida Mocelin100% (3)

- Lista de Exercícios Métodos de SeparaçãoDocument2 pagesLista de Exercícios Métodos de SeparaçãoBrunaNo ratings yet

- ABPE P004-1998 - Execução de Solda de Topo Por TermofusãoDocument12 pagesABPE P004-1998 - Execução de Solda de Topo Por TermofusãoUgoRibeiroNo ratings yet

- Ingles InstrumentalDocument58 pagesIngles Instrumentalanon-716938100% (20)

- NR 24 checklistDocument3 pagesNR 24 checklistAdony AmorimNo ratings yet

- 01 Parafusos e Roscas - 2Document26 pages01 Parafusos e Roscas - 2miqueiasprataNo ratings yet

- Estrutura de AeronavesDocument52 pagesEstrutura de AeronavesLucas GabrielNo ratings yet

- Instalação e cálculo de carga térmica para ar condicionadoDocument4 pagesInstalação e cálculo de carga térmica para ar condicionadoMárcio BussNo ratings yet

- Relatório 1 - Recristalização e SublimaçãoDocument7 pagesRelatório 1 - Recristalização e SublimaçãoNetto SantosNo ratings yet

- 2 Av Hist. Brasil 2012 Demo-p&B-pm-ba (Soldado)Document0 pages2 Av Hist. Brasil 2012 Demo-p&B-pm-ba (Soldado)HerbertMachicaoNo ratings yet

- Fundacao Ed Fic IosDocument50 pagesFundacao Ed Fic IosLucas LimaNo ratings yet

- Auditoria Do Trabalho - Manual Trabalho PortuarioDocument145 pagesAuditoria Do Trabalho - Manual Trabalho PortuariotchegauderioNo ratings yet

- Revisão - História 2Document6 pagesRevisão - História 2Helder Daniel BadianiNo ratings yet

- Caderno de Logstica EstoquesDocument69 pagesCaderno de Logstica EstoquesMarcosNo ratings yet

- Casa Civil - Legislação EstadualDocument8 pagesCasa Civil - Legislação EstadualHudson Prado SantosNo ratings yet

- Constituição Da BahiaDocument38 pagesConstituição Da BahiaLucas LimaNo ratings yet

- Caderno de Logstica EstoquesDocument69 pagesCaderno de Logstica EstoquesMarcosNo ratings yet

- Auditoria Do Trabalho - Manual Trabalho PortuarioDocument145 pagesAuditoria Do Trabalho - Manual Trabalho PortuariotchegauderioNo ratings yet

- Apostila - Medicina LegalDocument109 pagesApostila - Medicina LegalBruno DalfiorNo ratings yet

- OK TelemetriaDocument38 pagesOK TelemetriaLucas LimaNo ratings yet

- Manual de Compras OneWorld XeDocument646 pagesManual de Compras OneWorld XeLucas LimaNo ratings yet

- Economia SergipeDocument9 pagesEconomia SergipeLucas LimaNo ratings yet

- Catiav5basico Novainterfaceemportugues 110320125152 Phpapp02Document34 pagesCatiav5basico Novainterfaceemportugues 110320125152 Phpapp02Lucas LimaNo ratings yet

- Estoque e Armazenagem 2009.1Document74 pagesEstoque e Armazenagem 2009.1Lucas LimaNo ratings yet

- Matemática Financeira e Engenharia Econômica na UFSCDocument94 pagesMatemática Financeira e Engenharia Econômica na UFSCLucas LimaNo ratings yet

- NBR 14570Document23 pagesNBR 14570Benilton OliveiraNo ratings yet

- Fundacao Ed Fic IosDocument50 pagesFundacao Ed Fic IosLucas LimaNo ratings yet

- IG1 - 9 - 4 - Portaria Nº 201, de 16 Abr 2007, SIMOBE (IG 20-07)Document29 pagesIG1 - 9 - 4 - Portaria Nº 201, de 16 Abr 2007, SIMOBE (IG 20-07)sandrofragosoNo ratings yet

- Produção e Setores de Atividade EconómicaDocument17 pagesProdução e Setores de Atividade EconómicaPessoa LindaNo ratings yet

- ROÇADEIRA TOYAMA Manual Do Operador Tbc43xp Tbc50xpDocument32 pagesROÇADEIRA TOYAMA Manual Do Operador Tbc43xp Tbc50xpMárcio FragaNo ratings yet

- Soluções de rolamentos para máquinas agrícolasDocument15 pagesSoluções de rolamentos para máquinas agrícolasFlavioNo ratings yet

- 1 - Desenvolvimento e Produção de Compósitos de Matriz Cerâmica Al2O3-TiDocument81 pages1 - Desenvolvimento e Produção de Compósitos de Matriz Cerâmica Al2O3-TiJedaías J.No ratings yet

- Cartilha de MachosDocument19 pagesCartilha de MachosFernandoNo ratings yet

- NBR-5752 - Indice de Atividade Pozolanica Cimento Portland Aos 28 DiasDocument8 pagesNBR-5752 - Indice de Atividade Pozolanica Cimento Portland Aos 28 DiasAbimael X VeronicaNo ratings yet

- Mapa - Automação Industrial - 542023Document5 pagesMapa - Automação Industrial - 542023jiroro4808No ratings yet

- FIRECENTER - Catálogo de Cavaletes de Automação de Bomba de Incêndio 2017Document15 pagesFIRECENTER - Catálogo de Cavaletes de Automação de Bomba de Incêndio 2017Maurilio Batista de LimaNo ratings yet

- TRAÇO 30 - 10 MPa - Multsul - Viseu - Pa 01022024Document3 pagesTRAÇO 30 - 10 MPa - Multsul - Viseu - Pa 01022024rafael bentesNo ratings yet

- Esforço de flexão simples e tensõesDocument20 pagesEsforço de flexão simples e tensõesHugo CavalcanteNo ratings yet

- Planilha OrçamentáriaDocument6 pagesPlanilha OrçamentáriaKant KandejaNo ratings yet

- Regimantal Sociologia 3trimDocument7 pagesRegimantal Sociologia 3trimCAMILLA DE LOURDES BUZINARO SILVANo ratings yet

- Laudo técnico detalha construção de 3 prédios comerciaisDocument2 pagesLaudo técnico detalha construção de 3 prédios comerciaisDiogo Gonçalves Campinho0% (1)

- A Dinâmica Do CapitalismoDocument10 pagesA Dinâmica Do CapitalismoMiguel GonçalvesNo ratings yet

- Ferramentas Diamantadas para Afiação e AcabamentoDocument2 pagesFerramentas Diamantadas para Afiação e AcabamentoThiago GomesNo ratings yet

- Cuidados Con El HPLCDocument47 pagesCuidados Con El HPLCJardson Ramos SilvaNo ratings yet

- Influência Do Tipo de Lignina Na Caracterização de Compósitos Poliméricos Com Fibra NaturalDocument15 pagesInfluência Do Tipo de Lignina Na Caracterização de Compósitos Poliméricos Com Fibra NaturalLuciano DiasNo ratings yet

- Processo de compostagem: técnica para reciclagem de resíduos orgânicosDocument4 pagesProcesso de compostagem: técnica para reciclagem de resíduos orgânicosgonzaga nettoNo ratings yet

- Ensaio de tração para determinar o módulo de elasticidade de liga de alumínioDocument4 pagesEnsaio de tração para determinar o módulo de elasticidade de liga de alumínioThyago AmaralNo ratings yet

- Apostila Prof. Areias NettoDocument176 pagesApostila Prof. Areias NettoPaulo Dias100% (1)

- A Lei Geral Da Acumulação CapitalistaDocument17 pagesA Lei Geral Da Acumulação CapitalistaalegmachadoNo ratings yet

- Processamento do Alumínio para LatasDocument47 pagesProcessamento do Alumínio para LatasClaudia Ester Duarte de SouzaNo ratings yet