Professional Documents

Culture Documents

Refinodepetroleo Ead

Uploaded by

viniiboyCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Refinodepetroleo Ead

Uploaded by

viniiboyCopyright:

Available Formats

Projeto Atualizao Tcnica

Curso Refino de Petrleo: Conceitos e Processos

2009 SENAI-RJ

Todos os direitos reservados

SENAI_RJ

Av. Graa Aranha 1 - Centro - Rio de Janeiro

www.firjan.org.br

Texto disponibilizado no site: www.firjan.org.br

Reproduo autorizada desde que citado a fonte e autor

um

1. INTRODUO ........................................................................................................................................ 4

rio

2 - REFINO DE PETRLEO....................................................................................................................... 7

S

3 - PROCESSOS DE SEPARAO........................................................................................................... 8

4 - PROCESSOS DE CONVERSO........................................................................................................ 12

5 - PROCESSOS DE TRATAMENTOS.................................................................................................... 20

6 - ESQUEMA DE REFINO....................................................................................................................... 25

1 - INTRODUO

O petrleo importante fonte de insumos para as indstrias qumicas e de transformao, com diversos usos, indo

desde insumos energticos at solventes especiais, passando pela matria-prima principal para a produo de

plsticos. Da sua extrao do subsolo at os consumidores finais, h uma complexa cadeia envolvendo etapas que

podem ser divididas em duas grandes classificaes: as atividades upstream (como a explorao e a produo - E&P,

alm do transporte) e as atividades downstream (como o refino, a distribuio e a comercializao), conforme ilustrada

na figura 1.

Campos de

leo e GN

Sistemas de

Produo

UPGN

Refinaria

GN

mido

leo

Estao de

Entrega

Consumidor

Final

GN seco

Bases

Distribuio

leo

Gs Natural

importao

Derivados

Consumidor

Final

U

P

S

T

R

E

A

M

D

O

W

N

S

T

R

E

A

M

LGN

Distribuio

e

Comercializao

Transporte

Explotao

Explorao

Refino

Figura 1 Segmentos da indstria do petrleo. Fonte: elaborao prpria

1. 1 DEFI NI O

O petrleo uma mistura de hidrocarbonetos que se apresenta na forma gasosa (gs natural), lquida (leo cru) ou

slida (xisto). As suas caractersticas variam de acordo com as condies geolgicas de sua formao, sendo que a

presena do carbono na sua composio representa entre 83 e 86 % da sua massa e o hidrognio entre 11 e 13 %. O

leo cru a forma em que o petrleo se apresenta com a maior valorizao e que direciona todo o setor, geralmente

chamado de petrleo propriamente dito. Alm desta mistura de hidrocarbonetos, diversas molculas orgnicas com

hetrotomos (enxofre, nitrognio, oxignio, entre outras) e organometlicas fazem parte da composio global do leo

cru, embora em menores propores, e so denominadas de contaminantes.

4 | P g i n a

Trs caractersticas principais so usadas para a classificao do petrleo:

Base - classificao dos leos em funo dos tipos de hidrocarbonetos predominantes. Nos leos de base

parafnica, predominam os hidrocarbonetos saturados de frmula C

n

H

2n+2

como etano, propano e butano (o

resduo deste leo uma substncia cercea). Os leos de base naftnica tm hidrocarbonetos cclicos

saturados e apresentam um resduo asfltico. Nos leos com base aromtica, h hidrocarbonetos cclicos

no saturados, como o benzeno e o tolueno e so propcios para a produo de derivados utilizados na

petroqumica.

Densidade - classificao dos leos pela sua densidade, para a qual se utiliza o API (American Petroleum

Institute). Os petrleos so classificados como leves (acima de 30 API, cerca de 0,72 g/cm

3

), mdios

(entre 21 e 30 API) ou pesados (abaixo de 21 API, cerca de 0,92 g/cm

3

). Em alguns casos considera-se

como petrleos ultrapesados aqueles com API abaixo de 10. Os leos leves so os mais valorizados

porque permitem a maior produo de derivados leves, como a gasolina e o gs liquefeito de petrleo

(GLP), sem a necessidade de grandes investimentos nas refinarias.

5 , 131

141,5

API =

onde a densidade relativa medida

Teor de enxofre - os leos so classificados como "doces" (sweet), quando apresentam baixo contedo de

enxofre (menos do que 0,5 % de sua massa), ou "azedos/cidos" (sour), quando apresentam teor mais

elevado. Os leos com menor teor de enxofre so os preferidos, pois esse um elemento bastante danoso

ao meio ambiente, alm de contribuir para o desgaste de equipamentos nas refinarias.

A Tabela 1 mostra a classificao de alguns dos principais tipos de petrleo pela sua densidade (API). H variaes

nos leos extrados de uma mesma bacia. Na Bacia de Campos, por exemplo, predominam os leos pesados, mas

variando de 19 API (campo de Marlim) a 29 API (campo de Corvina).

Tabela 1 - Classificao de Alguns Tipos de Petrleo (API )

Tipo de Petrleo Pas de Origem API

Mistura Siburina Arglia 44

West Texas Intermediate (WTI)* Estados Unidos 40

Brent* Reino Unido 38

Benny Lager Nigria 37

Arabian Light* Arbia Saudita 34

Minas Indonsia 34

Isthma Mxico 34

Fateh Dubai 32

Corvina Brasil (Bacia de Campos) 29

Tia Juana Leve Venezuela 26

Cabinas / Marlim Brasil (Bacia de Campos) 19

*Petrleos de referncia. Fonte: ANP

5 | P g i n a

1. 2 DERI VADOS

Constam de algumas dezenas os derivados obtidos a partir do petrleo, assim como a diversidade de

aplicaes (Tabela 2). Seus usos so energticos (como combustvel para transporte, indstria e residncias) e no

energticos (como asfalto, lubrificantes, plsticos e solventes). A maior parte do volume de derivados de petrleo se

destina ao uso energtico. O petrleo processado nas refinarias brasileiras transformado, principalmente, em leo

Diesel (34 %), gasolina (23 %) e leo combustvel (19 %). Esse perfil do refino resultado das caractersticas dos

diferentes tipos de petrleo utilizados, das caractersticas do parque de refino e do consumo de derivados.

Tabela 2- Principais Derivados de Petrleo e seus Usos

Derivado Principal Uso

Combustvel

Gasolina Combustvel automotivo

leo Diesel Combustvel automotivo

leo Combustvel Industrial, naval, gerao de eletricidade

Gs Liquefeito de Petrleo (GLP) Coco

Querosene de Aviao Combustvel aeronutico

Querosene Iluminante Iluminao

Insumo Petroqumico

Parafina Velas, indstria alimentcia

Nafta Matria-prima da petroqumica

Propeno Matria-prima do polipropileno (plsticos) e acrilatos (tintas)

Outros

leos Lubrificantes Lubrificao de mquinas e motores

Asfalto Pavimentao

Fonte: elaborao prpria

6 | P g i n a

2 - REFI NO DE PETRLEO

Para que os derivados possam ser obtidos, necessrio o processamento do petrleo. A este processamento (em

suas inmeras etapas), chamamos: Refino.

Os processos de refino so, conforme apresentado na figura 2, esquematizados e classificados conforme as

caractersticas comuns, sendo chamados de processos de separao, de converso e de tratamentos.

Fi gur a 2 - Ref i no de Pet r l eo. Fonte: elaborao prpria

leo Cru

Processos de

Separao

Processos de

Converso

Processos de

Tratamento

Derivados

Os processos de separao so conduzidos, como o prprio nome diz, na separao de famlias de hidrocarbonetos,

tambm chamadas de fraes, com propriedades fsicas comuns ou bastantes semelhantes. Nestes processos no

ocorre nenhuma modificao de carcter qumico, ou seja, no existe uma reao qumica.

J nos processos de converso as fraes de hidrocarbonetos so modificadas por meio de reaes qumicas

especficas, na sua maioria irreversveis, gerando novas famlias de hidrocarbonetos.

Por ltimo temos os processos de tratamentos, onde os contaminantes presentes no leo cru, e por conseguinte nas

fraes derivadas deste, so eliminados (ou reduzidos) atravs de converses qumicas.

Com isso, pode-se dizer que o objetivo do refino separar, converter e tratar as fraes oriundas do petrleo.

Denomina-se de Refinaria a indstria qumica que produz os derivados oriundos do petrleo. A mesma projetada e

construda de acordo com dois parmetros:

a) O tipo de petrleo a ser processado;

b) as necessidades de um detreminado mercado consumidor;

Para tentar compatibilizar um tipo de petrleo com a necessidade de produzir certos derivados, na quantidade e

qualidade desejadas, cada refinaria construda com um conjunto (ou arranjo) prprio de unidades, o que chamamos

de Esquema de Refino. Um esquema de refino define e limita o tipo e a qualidade dos produtos da refinaria. Por isso,

alguns derivados podem ser produzidos em todas ou apenas em algumas refinarias.

Durante a vida de uma refinaria, pode mudar o tipo de petrleo que ela recebe, como tambm podem mudar as

especificaes (qualidade) ou a demanda (quantidade) dos derivados por ela produzidos. Por isso pode-se dizer que

toda refinaria tem um certo grau de flexibilidade, ou seja, uma capacidade de reprogramao dinmica na operao do

seu esquema de refino, que permite reajustar o funcionamento das unidades para se adequar as mudanas no tipo de

leo e nas necessidades do mercado e ambientais, alm da insero de novas unidades ao esquema de refino.

Alm destes processos, as refinarias so dotadas dos chamados Processos Auxiliares, que so aqueles que se

destinam a fornecer insumos operao dos outros anteriormente citados, ou a tratar rejeitos desses mesmos

processos. Incluem-se, neste grupo, a Gerao de Hidrognio (para as unidades de hidroprocessamento), a

7 | P g i n a

recuperao de Enxofre (produo desse elemento a partir da queima do gs cido rico em H

2

S) e as utilidades (vapor,

gua, energia eltrica, ar comprimido, distribuio de gs e leo combustvel, tratamento de efluentes e tocha), que,

embora no sejam de fato unidades de processo, so imprescindveis a eles.

3 - PROCESSOS DE SEPARAO

So sempre de natureza fsica e tm por objetivo desdobrar o petrleo em suas fraes bsicas, ou processar uma

frao previamente produzida, no sentido de retirar dela um grupo especfico de compostos. Os agentes responsveis

por estas operaes so fsicos, por ao de energia (na forma de modificaes de temperatura e/ou presso) ou de

massa (na forma de relaes de solubilidade a solventes) sobre o petrleo ou suas fraes.

3. 1 DESTI LAO

Fundamental em qualquer refinaria de petrleo, a destilao o primeiro processo do refino e o nico que tem como

entrada o petrleo. Dependendo do tipo do petrleo, a Unidade de Destilao gerar produtos finais e intermedirios.

Estes serviro como cargas dos processos seguintes, ou sero misturados com produtos de outros processos. Assim,

todos os processos na refinaria dependem, direta ou indiretamente, de alguma sada da destilao. Por isso, essa

unidade sempre est presente numa refinaria de petrleo.

Destilar fornecer calor a uma mistura fluida, para gerar vapores e lquidos de composies diferentes entre si e da

mistura original. A Unidade de Destilao aquece o petrleo para separ-lo em um certo nmero de fraes, atravs de

um processo fsico, sem envolver reaes qumicas. Uma Frao (ou Corte) do petrleo ainda uma mistura de

hidrocarbonetos e contaminantes, com a predominncia de um grupo de substncias cujas molculas so parecidas

entre si.

Podemos concluir, que a destilao do petrleo no pretende obter produtos puros e diferentes entre si. Os produtos

da unidade de destilao so fraes, misturas ainda complexas de hidrocarbonetos e contaminantes, diferenciadas

por suas faixas de ebulio.

A unidade de destilao de uma refinaria composta de dessalgadora, torre de destilao operando a presso

atmosfrica e torre operando a presses reduzidas (tambm chamada de destilao vcuo).

A) Dessalgadora

O objetivo da dessalgadora separar emulses do tipo gua em leo e podendo ser:

Processo qumico: consta de uma tubulao comprida e de grande dimetro coalescedor que proporciona o

tempo e a turbulncia necessrios ao coalescimento das gotas de gua de um vaso para a decantao das

gotas da gua coalescidas;

Processo eltrico: largamente utilizado nas refinarias modernas, tambm chamado de precipitao eletrosttica,

podendo ser auxiliado por processo qumico.

Este ltimo consiste na aplicao de um campo eltrico emulso, passando-a entre eletrodos com elevada diferena

de voltagem, alternando esse campo eltrico. As gotas polarizam-se e tendem a se alinhar segundo as linhas de fora

do campo eltrico e, desta forma, aproximam-se devido atrao entre as cargas de sinais contrrios, fazendo com

que as gotas adjacentes se toquem e coalesam. As mudanas constantes do campo eltrico fazem com que as gotas

8 | P g i n a

se movimentem com grande rapidez e mudando de sentido, aumentando as chances de choque e, portanto, de

coalescimento.

Fi gur a 3 - Dessal gador a

B) Torre de Destilao Atmosfrica

uma operao de separao de componentes por intermdio de vaporizaes e condensaes sucessivas atravs

das quais, devido s diferentes volatilidades das substncias, torna-se possvel a obteno de dois tipos de produtos

em cada prato; um com teor elevado dos componentes mais volteis e outro dos menos volteis. O ponto de

introduo da carga (conhecido como zona de flash) divide a coluna em duas sees: a seo superior da torre,

conhecida por seo de absoro e a seo inferior, conhecida por seo de esgotamento e serve para remover os

componentes leves do lquido que desce da zona de flash.

O vapor efluente da coluna, que sai pelo topo, passa pelo condensador de topo, que o condensa total ou parcialmente.

O condensado produzido mais o vapor no condensado (no caso de condensao parcial) vai a um tambor (ou vaso)

chamado de tambor de topo ou de refluxo.

O lquido frio que retorna torre chamado de refluxo. A sua vazo controlada, tendo como conseqncia uma

temperatura menos elevada ou mais elevada no topo da torre, dependendo da vazo de refluxo. A outra parte lquida

constitui o produto de topo, tambm chamado de destilado.

O lquido efluente da coluna, que sai pelo fundo, encaminhado a um trocador de calor, conhecido como refervedor,

onde ocorrer a vaporizao de parte desse lquido, utilizando como fonte de calor um produto quente qualquer ou

mesmo vapor dgua. Os vapores formados sero a fonte de calor para a coluna, permitindo a revaporizao dos

componentes mais leves do lquido, que descem para a seo inferior com a conseqente condensao dos

componentes mais pesados desse vapor. A parte no vaporizada do lquido efluente da coluna constituir o produto de

fundo, tambm chamado de resduo. Por esse processo de condensaes e vaporizaes parciais e sucessivas,

possvel obter produtos de alta pureza, que so coletadas em sadas laterais especficas da torre.

9 | P g i n a

leo Cru

Fornalha

Gs Combustvel

Nafta Leve e GLP

Nafta Pesada

Querosene

Gasleo Atmosfrico

Resduo Atmosfrico (RAT)

Fi gur a 4 - Tor r e de Dest i l ao At mosf r i ca.

C) Torre de Destilao Vcuo

O resduo atmosfrico (RAT) proveniente do fundo da torre atmosfrica enviado para o forno, onde aquecido at a

temperatura necessria para que se tenha, presso de operao da torre, a vaporizao de todo o gasleo contido

na carga. Esta presso reduzida deve ser mantida a mais baixa possvel, de modo a permitir a retirada dos gasleos

de carga de RAT sem gerar um craqueamento excessivo dos componentes do resduo. O sistema de gerao de

vcuo normalmente constitudo de trs estgios de ejetores com intercondensadores, ps-condensadores e pr-

condensadores.

As diferenas principais entre as torres de destilao a vcuo e a torre atmosfrica so: a existncia do sistema de

gerao de vcuo no topo da torre e a inexistncia de refluxo de topo da forma que gerado na torre atmosfrica, ou

seja, pela condensao dos vapores efluentes do topo da torre.

RAT

Fornalha

Gasleo de Vcuo (GOV)

Resduo de Vcuo (RV)

Vapor

guas cidas

Tocha

Fi gur a 5 - Tor r e de Dest i l ao Vcuo

10 | P g i n a

As fraes obtidas na unidade de destilao, tambm chamadas de 7 fraes bsicas, so:

Gs Combustvel: (C

1

/C

2

): Normalmente produto final, queimado em fornos e caldeiras na prpria refinaria;

Gs Liquefeito (GLP): (C

3

/C

4

): Pode ser produto final, armazenado em esferas ou produto intermedirio, indo

para unidade de lavagem custica;

Nafta - (Corte 20 A 220 C): Podem ser produtos finais, armazenados em tanques (como nafta petroqumica,

gasolina ou solvente) ou produtos intermedirios, indo para unidade de lavagem custica regenerativa, ou

ainda como carga para a unidade de reforma cataltica (para gerar gasolina de melhor qualidade). a nafta a

grande matria-prima da indstria petroqumica, pois a partir dela so geradas as olefinas e os aromticos,

chamados petroqumicos bsicos;

Querosene - (Corte 150 - 300 C): Pode ser produto final, tanto como querosene de aviao ou de iluminao

ou produto intermedirio, indo para unidade de hidrotratamento (HDT). Aps essa unidade pode maximizar a

produo de leo Diesel ou acertar a viscosidade do leo combustvel;

Gasleo Atmosfrico - (Corte 100 - 400 C): Podem ser produtos finais, indo como leo Diesel armazenado em

tanque ou produtos intermedirios, alinhados para uma unidade de HDT e depois como leo Diesel para

armazenamento;

Gasleo de Vcuo - (Corte 400 - 570 C): Sempre so produtos intermedirios que, dependendo do esquema

de refino (para produo de combustveis ou lubrificantes), sero carga da unidade de craqueamento cataltico

(UFCC) ou formaro cortes bsicos para lubrificantes;

Resduo de Vcuo - (Corte Acima de 570 C): Pode ser produto final, utilizado como asfalto ou como leo

combustvel, depois de diludo com correntes de menor viscosidade. Como produto intermedirio pode ser

enviado para a unidade de coqueamento e/ou a unidade de desasfaltao a solvente.

3. 2 - EXTRAO COM SOLVENTES

No resduo de vcuo, ainda existem fraes oleosas que podem ter utilizao mais nobre que o simples emprego como

leo combustvel, e que precisam ser recuperadas atravs de extrao com solventes. Estes tipos de processos se

baseiam nas capacidades de solvncia e de seletividade dos solventes empregados.

Dentre os vrios processos destaca-se o de Desasfaltao a Propano. Este um processo de extrao liquido-liquido

para recuperao de fraes oleosas de resduos ricos em asfaltenos. A carga processada pelo propano normalmente

o resduo das unidades de destilao a vcuo. O leo desasfaltado (ODEST) serve como carga para produo de

lubrificantes ou carga para unidades de craqueamento cataltico. O resduo asfltico (RASF), se diludo, pode ser

especificado como leo combustvel ou como matria-prima para pavimentao de ruas.

Numa unidade de desasfaltao convencional, o solvente, uma mistura de propano e butano, admitido continuamente

com o resduo de vcuo em uma torre ou mais torres de extrao lquida em contracorrente. O extrato, ou seja, a

corrente em que est o produto desejado, tem de 15 a 20 % em peso de leo e de 80 a 85% de solvente. Esta relao

demonstra que uma quantidade muito grande de solvente tem que circular na unidade. J a fase rafinado no uma

soluo homognea de solvente no asfalto, mas sim uma emulso de material asfltica no solvente.

11 | P g i n a

Para que o processo seja economicamente vivel, necessrio que o solvente seja recuperado tanto da corrente

extrato quanto da corrente rafinado. Nesse sentido, o subsistema de recuperao de solvente subdividido em duas

sees: a de ODES e a de RASF. Ambas as sees so compostas de uma torre de flash e de uma torre de

retificao com vapor dgua.

Na seo de ODES a torre de flash opera alta presso, enquanto na de RASF, a torre de flash opera baixa

presso. Nesta etapa, a maior parte do solvente recuperado, devido diferena de volatilidade entre o

propano/butano e o leo. As torres de retificao tm como objetivo retirar o resduo de solvente remanescente e

produzindo leo desasfaltado que segue para a unidade de FCC, na seo de ODES, e resduo asfltico, na seo de

RASF.

T

o

r

r

e

s

d

e

E

x

t

r

a

o

RV

Recuperao do

Solvente do Extrato

Retificao do

Extrato

Recuperao do

Solvente do

Refinado

Retificao do

Refinado

Purificao do

Solvente

Vapor

Vapor

leo Desasfaltado

Asfalto

gua

Propano

Fi gur a 6 - Desasf al t ao com Pr opano

4 - PROCESSOS DE CONVERSO

Mesmo com os vrios ajustes possveis na unidade de destilao (a chamada flexibilidade operacional), cada tipo de

petrleo tem seus limites quanto quantidade e qualidade de fraes leves, mdias e pesadas que dele podem ser

obtidas.

Por isso existem os processos de Converso, todos de natureza qumica, sendo cada um deles realizado numa

unidade prpria. Ao quebrarem, rearranjarem ou juntarem molculas de uma carga, processos de converso geram

novos produtos, transformando derivados menos requeridos em outros, mais necessrios ao mercado num determinado

momento.

4. 1 - CRAQUEAMENTO CATAL TI CO

O termo Craqueamento vem do ingls cracking, significando quebra, enquanto que Cataltico se deve ao uso de

catalisadores nessa quebra, com o objetivo de facilit-la. Este processo a evoluo do processo de craqueamento

trmico, onde as reaes de quebra eram promovidas por elevadas temperaturas e presses, levando ao desgaste dos

equipamentos, alm de elevados custos operacionais.

Assim, Craqueamento Cataltico um processo qumico, que transforma fraes mais pesadas em outras mais leves

atravs da quebra de molculas dos compostos reagentes, utilizando agentes facilitadores chamados catalisadores.

Atualmente as unidades de craqueamento cataltico so em leito fluidizado, comumente chamadas de FCC (Fluid

Catalytic Cracking) e usa como carga uma mistura de gasleos de vcuo (GOV) produzidos na unidade de destilao.

12 | P g i n a

Esse processo imprescindvel as modernas refinarias, devido a dois fatores principais: contribui eficazmente com a

refinaria ajustando sua produo de acordo com a necessidade do mercado consumidor local e um processo de alta

rentabilidade econmica, pois parte de fraes residuais (de baixo valor agregados) indo a GLP e gasolina (alto valor

agregado). A evoluo simultnea dos catalisadores de craqueamento fez com que, atualmente, o comportamento do

reator se aproxime muito mais do comportamento de um leito de arraste (baixos tempos de residncia) do que de um

leito fluidizado clssico. Entretanto, os termos leito fluidizado ou craqueamento cataltico em leito fluidizado ainda

so comumente empregados.

O craqueamento cataltico no atinge o equilbrio, sobre o ponto de vista termodinmico. Isso se deve a reao ser

extremamente rpida, necessitando de um tempo de contato entre o catalisador e a carga muito curto. Os catalisadores

usados so compostos de zelitas, aluminas e argila natural do tipo caulim e sua presena decisiva, pois modifica o

mecanismo de ruptura das ligaes C-C, ao mesmo tempo em que acelera a velocidade das reaes envolvidas, alm

de transportar o coque gerado e ser um agente de transferncia de calor.

No craqueamento cataltico a formao de coque indesejvel, pois ocasiona a desativao dos catalisadores. Por

outro lado h a necessidade da sua formao, uma vez que com sua combusto que a unidade possui uma fonte de

calor, usada para suprir a energia requerida no processo. Portanto o processo termicamente balanceado. Esta

produo de coque est relacionada com as caractersticas da carga e do catalisador, como tambm com o balano

trmico da unidade.

O processo consiste, basicamente, na quebra das ligaes C-C gerando molculas leves, principalmente compostos na

faixa de 3 a 12 tomos de carbono (GLP e gasolina). As reaes provocam, em menor escala, a formao de gs

combustvel (C

1

e C

2

), leos leve e decantado, alm de coque.

A carga a ser processada preaquecida e entra no conversor pela base do riser. Neste ponto, misturada com o

catalisador quente proveniente do regenerador e ambos seguem pelo riser, onde, efetivamente, se passam as reaes

de craqueamento, at o vaso separador, onde os produtos do craqueamento so separados do catalisador. O

catalisador, ainda quente, agora exausto pela deposio do coque formado sobre sua superfcie, segue para o

regenerador, onde, por intermdio de uma injeo de ar e elevadas temperaturas, ocorre a queima do coque. Esta

injeo de ar feita com a estequiometria suficiente para promover uma oxidao parcial, ou seja, formao apenas de

monxido de carbono. Assim, com sua atividade restabelecida, o catalisador novamente enviado base do riser.

Os gases de combusto, provenientes da queima do coque no regenerador, so gerados a elevadas temperaturas

(superiores a 700C). De modo a aproveitar o potencial energtico dessa corrente ela encaminhada caldeira de

CO, onde o monxido de carbono queimado e ela resfriada antes de ser lanada atmosfera, produzindo vapor

dgua de alta presso.

Os produtos do craqueamento, efluentes do vaso separador, so enviados fracionadora principal, onde se obtm a

separao primria dos cortes produzidos. Pelo fundo da torre produz-se um leo pesado, bastante denso, denominado

resduo de craqueamento (ou borra). Essa corrente tambm conhecida como leo decantado ou leo clarificado. A

fracionadora produz, como corte lateral, um leo leve, de faixa de ebulio semelhante ao diesel, conhecido como leo

leve de reciclo (Light Cycle Oil LCO). Pelo topo da torre sai uma corrente gasosa composta da nafta de

craqueamento e hidrocarbonetos leves (na faixa C

1

C

4

), que enviada seo de recuperao de gases.

A finalidade da seo de recuperao de gases , atravs de operaes de compresso, absoro, retificao e

destilao, em vrias etapas, processar a corrente, separando-a em trs fraes distintas, o gs combustvel (C

1

e C

2

),

13 | P g i n a

o gs liquefeito de petrleo (GLP C

3

e C

4

) e a nafta de craqueamento (C

5

C

12

). O diagrama a seguir mostra,

resumidamente, todas as interligaes das vrias sees de uma unidade de craqueamento tpica.

Fi gur a 7 - Esquema da Uni dade de Cr aqueament o Cat al t i co

GOV

Regenerador

Fracionadora

Principal

Recuperao de

Gases

Riser/Vaso de

Separao

GLP Preaquecimento

leo

Decantado

LCO

Gs

Combustvel

Nafta de

Craqueamento

Catalisador

Caldeira de CO

gua Vapor

Gases de Combusto

Os produtos obtidos so:

a) Gs Combustvel: Vai para a unidade de tratamento DEA (para remover H

2

S) e queimado

em fornos e/ou caldeiras na prpria refinaria, gerando energia;

b) GLP: Vai para a unidade de tratamento DEA (para remover H

2

S), em seguida para a unidade

de tratamento custico (para remover mercaptans) e, da, para armazenamento em esfera;

c) Nafta: Vai para a unidade de tratamento custico (para remover H

2

S e mercaptans) e da para

armazenamento em tanque de nafta ou gasolina;

d) leo Leve: Vai para a unidade de HDT e, depois, para armazenamento, como leo Diesel;

e) leo Decantado: Embora tambm contenha enxofre em alto teor, no tratado e,

normalmente, misturado ao resduo de vcuo (da destilao), compondo o leo combustvel.

4. 2 - REFORMA CATAL TI CA

A Reforma Cataltica um processo de refino que ocorre em condies operacionais especficas e utiliza catalisadores

adequados para converter naftnicos e parafinas em aromticos e isoparafinas. As molculas de hidrocarbonetos so

rearranjadas sem alterar o nmero de tomos de carbono na molcula, em naftas, principalmente, com o objetivo de

agregar-lhes valor.

A reforma pode ser orientada no sentido de se alcanar um dos dois objetivos abaixo:

Obteno de um produto (gasolina) com elevado ndice de octana (octanagem), prprio para ser usado como

combustvel em motores de combusto interna, principalmente naqueles com alta taxa de compresso;

Obteno de um produto rico em hidrocarbonetos aromticos nobres (benzeno, tolueno e xilenos), os quais,

uma vez recuperados isoladamente com alto grau de pureza, so usados como matria-prima em indstrias

qumicas e petroqumicas.

O principal fator determinante para que se alcance uma ou outra das metas acima, em uma determinada refinaria, o

tipo de frao de nafta utilizada como carga, particularmente a sua faixa de destilao. Alm disso, a origem do

petrleo do qual derivou a nafta empregada, o processo anterior ao qual foi submetida e as condies operacionais da

reforma tambm so caractersticas importantes.

14 | P g i n a

O processo de reforma consiste, basicamente, em passar uma mistura de hidrocarbonetos e hidrognio sobre um

catalisador (geralmente de platina associada a outro metal nobre), a uma temperatura na faixa de 470 a 530

o

C e sob

uma presso na faixa de 5 a 40 kgf/cm

2

. Produz-se, assim, um reformado rico em hidrocarbonetos aromticos e

isoparafnicos, produtos leves (GLP e gs combustvel), hidrognio e coque.

As principais reaes de reforma so:

Naftnicos Aromticos Aromticos Leves

Parafnicos Parafnicos Leves

Iso-Parafnicos Parafnicos Leves

Naftnicos Aromticos Aromticos Leves

Parafnicos Parafnicos Leves

Iso-Parafnicos Parafnicos Leves

De maneira geral, uma unidade de reforma cataltica (URC) compreende trs sees principais: pr-tratamento da

carga, reforma cataltica propriamente dita e estabilizao do reformado, conforme a figura a seguir.

Fi gur a 8 - Esquema da Uni dade de Ref or ma Cat al t i ca

Nafta Seo de

Pr-Tratamento

Seo de

Reforma

Seo de

Estabilizao

GC e GLP

Gasolina e Aromticos

Nafta

pr-tratada

Reformado p/

Estabilizao

Corrente H

2

A) Seo de Pr-Tratamento

A finalidade desta seo remover impurezas presentes na carga, tais como enxofre, nitrognio, oxignio, metais e

olefinas, protegendo assim o catalisador usado na seo de reforma. Isto feito passando-se uma mistura da carga

com um gs de reciclo rico em hidrognio sobre um catalisador de hidrotratamento, base de xidos de cobalto e

molibdnio sobre alumina, muito mais barato que o catalisador de reforma. A corrente efluente do reator de pr-

tratamento enviada a uma torre retificadora (stripper), cujo produto de fundo a nafta pr-tratada.

Fi gur a 9 - Seo de Pr - Tr at ament o

Nafta

Fornalha

Reator

Separador

R

e

t

i

f

i

c

a

d

o

r

a

H

2

H

2

H

2

S, NH

3

, H

2

O

Nafta

Pr-Tratada

15 | P g i n a

B) Seo de Reforma

Esta seo recebe a carga do fundo da torre retificadora que misturada com uma corrente rica em hidrognio e

passa por uma bateria de fornos e reatores em srie, onde se do as reaes caractersticas do processo. Para tal,

empregam-se catalisadores bifuncionais (funo metlica + funo cida), normalmente de platina e rnio, suportados

em alumina clorada. Paralelamente temos outras reaes que levam formao de coque, que se depositaria sobre o

catalisador, desativando-o. Pare evitar isto, as reaes se passam altas presses parciais de hidrognio. A presena

de fornos intercalados entre os reatores prende-se necessidade de reposio dos nveis de temperaturas

indispensveis s reaes.

O efluente dessa bateria de reatores separado em uma corrente gasosa rica em hidrognio (80-90%), que reciclado

no processo e enviado a outras unidades da refinaria, e uma corrente lquida, o chamado reformado no-estabilizado,

que enviado seo de estabilizao.

Fi gur a 10 - Seo de Ref or ma

C) Seo de Estabilizao

Na torre estabilizadora so separadas uma corrente de gs combustvel, uma de GLP (ambos pelo topo) e

uma corrente lquida, que sai pelo fundo da torre, que o reformado cataltico. Este, dependendo do tipo de operao

praticada, ser enviado para o pool de gasolina ou para a unidade de recuperao de aromticos.

16 | P g i n a

Forno 1

Reator 1

H

2

Forno 2

Reator 2

Forno 3

Reator 3

Forno 4

Reator 4

Nafta

Pr-Tratada

F

L

A

S

H

H

2

para Pr-Tratamento

Reformado

no Estabilizado

Fi gur a 11 - Seo de Est abi l i zao

E

s

t

a

b

i

l

i

z

a

d

o

r

a

GLP

Gs Combustvel

Reformado

Estabilizado

Reformado

no Estabilizado

Gasolina

Aromticos

4. 3 - COQUEAMENTO RETARDADO

O coqueamento retardado um importante processo na refinaria que pode valorizar economicamente os derivados de

petrleo mais pesados (chamados de fundo de barril). Recentemente, esse processo tem ganhado mais interesse em

todo o mundo, porque os leos crus esto cada vez mais pesados, gerando uma maior quantidade de resduos. Esses

resduos (resduo de destilao atmosfrica e a vcuo e o leo decantado das unidades de craqueamento cataltico),

17 | P g i n a

que seriam normalmente vendidos por preos mais baixos, como o leo combustvel ou o asfalto, so processados

sofrendo craqueamento trmico de suas molculas e grande parte convertida em produtos leves de maior valor

comercial, alm do coque. A produo desses derivados varia de acordo com a composio da carga e os ajustes nas

variveis operacionais de processo.

O coque de petrleo um produto de alta relao carbono-hidrognio proveniente do craqueamento trmico severo e

pode ser formado pelos seguintes caminhos: precipitao de asfaltenos, precipitao de resinas (com prvia

condensao) e condensao de aromticos (formados no craqueamento e/ou existentes na carga).

Os tipos de coques so classificados comercialmente pela natureza da carga como:

shot coke: Tambm chamado de coque chumbinho, atravs de cargas ricas em asfaltenos (acima de 13%

em peso) apresentam altos teores de enxofre e metais, tais como resduos de vcuo ou resduo asfltico. A

olho nu apresenta forma esfrica de vrias dimenses;

coque esponja: A carga ainda contm asfaltenos, resinas e heterotomos, tais como resduo de vcuo com

mdio teores de enxofre. Apresenta pequenos poros e paredes espessas;

coque esponja aluminum grade: A carga apresenta menores teores de impurezas do tipo asfaltenos,

enxofre, resnas e heterotomos. Camadas mais alinhadas e poros em forma de elipse;

coque agulha: Obtido de cargas altamente aromticas, como o leo decantado que contm baixa presena

de asfaltenos, resinas e metais. Seus poros unidirecionais tm forma acicular, so muito delgados, de perfil

elptico e conectados no maior dimetro. As paredes circundantes so frgeis e, quando submetidas a

processos de fratura, estilhaam em peas de perfil de agulha.

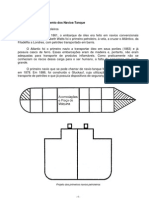

A caracterstica mais marcante deste processamento que o coqueamento no se d nos fornos, pois retardado

para que ocorra nos tambores (coking drums), originando-se da o nome do processo. Para que haja o retardo na

formao de coque, e com isso evitar o coqueamento nas serpentinas dos fornos, injeta-se vapor ou gua de caldeira

nas serpentinas, a fim de aumentar a turbulncia e velocidade da carga nos fornos.

A carga combinada ento aquecida a uma temperatura de 500

o

C aproximadamente. Saindo dos fornos, a carga vai

para os tambores de coque, entrando pela sua parte inferior. Esta passagem pelos tambores ocorre por um perodo

prolongado, quando ento o coque se forma e se deposita. Como o processo contnuo no forno e, em bateladas, nos

tambores, so necessrios 2 tambores (um enchendo e outro esvaziando) para cada forno.

A operao da unidade contnua, de forma que, enquanto um tambor est em operao, por aproximadamente 24

horas, o outro est fora de operao para resfriamento, descoqueamento e reaquecimento. Um nmero maior de

tambores aumenta a flexibilidade de uma unidade de coque, que pode ter 2, 4 ou mais tambores.

No tambor em operao ocorrem as reaes de craqueamento trmico que se iniciaram nos fornos. Os

hidrocarbonetos mais leves so vaporizados e saem pelo topo, seguindo para a torre fracionadora. As reaes dentro

dos tambores so endotrmicas, o que justifica o fato de haver uma diferena de temperatura entre o fundo e o topo

dos reatores de aproximadamente 50 a 55

o

C.

O tambor, aps atingir o nvel mximo operacional, retirado de operao ao mesmo tempo em que a carga

desviada para o outro tambor j previamente condicionado. Essa manobra se d atravs das vlvulas direcionadoras

de fluxo, conhecidas como switch-valves. Ao sair de operao, o tambor deve comear a ser preparado para sofrer

descoqueamento, a remoo do coque contido em seu interior. Primeiramente, feita uma purga com vapor, mantendo

o topo do reator ainda alinhado para a torre fracionadora, deslocando os hidrocarbonetos leves. A seguir, o

condensado de vapor juntamente com os hidrocarbonetos na fase lquida e gasosa so separados.

18 | P g i n a

Terminada a purga, tem incio o resfriamento com gua. Aps a drenagem, o tambor aberto no fundo e no topo e as

ferramentas de furo e corte so preparadas. Primeiramente, feito um furo central (com jato de gua a alta presso),

de cima para baixo, no leito de coque. Concludo o furo central, a ferramenta de furo substituda por uma ferramenta

de corte e o coque quebrado com gua a alta presso, saindo do tambor gradativamente pelo fundo. Aps o tambor

fechado, purgado com vapor e reaquecido para entrar novamente em operao. A figura a seguir mostra,

resumidamente, todas as interligaes das vrias sees de uma unidade de coqueamento retardado tpica.

Fi gur a 12 - Uni dade de Coqueament o Ret ar dado

Carga

Forno

Gs

Nafta Leve

Nafta Pesada

Gasleo Pesado

Carga

Combinada

Vvula

Switch

Gasleo Mdio

Gasleo Leve

Efluente Gasoso

Tambores

de Coque

Torre

Combinada

Os produtos obtidos nesta unidade so:

a) Gs Combustvel: composto de hidrognio, metano, etano, eteno, gs sulfdrico, podendo,

ainda, ter quantidades variadas de CO

2

. O teor de propano (C

3

+

) na corrente de gs

combustvel no deve ultrapassar 2% (mol). Esse gs combustvel produzido ser enviado

para o anel de gs combustvel de consumo da refinaria e ser tambm consumido na prpria

unidade;

b) GLP: composto, principalmente, por propano (C

3

) e butano (C

4

). Todo o GLP produzido ser

enviado para tratamento DEA ou reprocessamento nas UFCC;

c) Nafta Leve: Apresenta baixo ndice de octano (50-60), possuindo baixa estabilidade

(degradao de cor) e teor de goma elevado, devido concentrao de insaturados e

dissulfetos. Essa nafta pode ser enviada para a unidade de craqueamento;

d) Nafta Pesada: A nafta pesada ser enviada, juntamente com os gasleos de coque, para a

unidade de HDT;

e) Gasleos Leve e Mdio: Estes produtos possuem baixa estabilidade e, dependendo da carga,

elevado teor de enxofre. Por estes motivos sero enviados para a unidade de HDT;

f) Gasleo Pesado: Ser enviado para as unidades de craqueamento cataltico. Uma parte

desse gasleo pesado poder ser incorporada carga da unidade de coque, como reciclo do

processo.

19 | P g i n a

5 - PROCESSOS DE TRATAMENTOS

Os contaminantes normalmente presentes nas fraes geradas causam efeitos indesejveis no uso dessas correntes.

No caso da destilao, os contaminantes vm com o petrleo, e quanto ao craqueamento (como em qualquer processo

de converso), eles so gerados por reaes qumicas, intencionais ou no.

Os contaminantes presentes nessas fraes so compostos Sulfurados, Nitrogenados, Oxigenados e Organo-metlicos.

Comparativamente, os contaminantes sulfurados se apresentam com mais freqncia e em maiores propores e por

isso que a reduo do teor desses contaminantes nas fraes o alvo dos tratamentos mais utilizados. Os processos

de tratamento so necessrios, para reduzir o teor dos contaminantes a nveis tais que as fraes possam ser usadas

como produtos comerciais, atendendo as exigncias quanto as especificaes dos produtos.

Dentre os vrios processos de tratamento conhecidos, o escolhido para cada frao depende de 2 fatores: a natureza

da frao e os teores de contaminantes nela presentes, ou seja, as fraes mais pesadas tm a tendncia de conter

maiores concentraes de contaminantes e necessitam obrigatoriamente de tratamentos.

5. 1 - PROCESSO DEA

A finalidade principal da unidade de tratamento com dietanolamina (DEA) a extrao/absoro de gs sulfdrico (H

2

S)

das correntes a serem tratadas usando uma soluo de DEA, mediante um processo regenerativo, que possibilita a

recuperao de DEA e que, por outro lado, permite o aproveitamento do H

2

S liberado, em uma unidade de

recuperao de enxofre (URE).

um processo baseado na reao de uma base fraca (alcano/amina) com um cido fraco, que pode ser gs sulfdrico

(H

2

S) ou gs carbnico (CO

2

), produzindo um sal solvel em gua. Atravs de aquecimento controlado procede-se a

regenerao da amina para sua reutilizao, ocorrendo nesta etapa a decomposio dos sais com liberao dos gases

cidos.

Esta unidade consiste, basicamente, numa torre extratora de H

2

S e CO

2

de GLP, numa torre absorvedora de H

2

S e

CO

2

de gs combustvel e na torre regeneradora de DEA.

GLP

T

o

r

r

e

d

e

E

x

t

r

a

o

T

o

r

r

e

d

e

A

b

s

o

r

o

R

e

g

e

n

e

r

a

d

o

r

GC

GLP Tratado GC Tratado H

2

S

DEA Reativada

Fi gur a 13 - Uni dade de Tr at ament o com DEA

20 | P g i n a

A eficincia da extrao/absoro do H

2

S e do CO

2

nas torres funo de:

a) Relao DEA pobre / gs combustvel;

b) Relao DEA pobre / GLP;

c) Temperatura da DEA pobre;

d) Concentrao de DEA livre.

5. 2 - PROCESSO DE LAVAGEM CUSTI CA

O processo de lavagem custica tambm um processo de dessulfurizao, utilizado para remover principalmente H

2

S

e mercaptans de GLP, alm de sulfeto de carbonila. Esse processo tambm pode ser empregado no tratamento de

nafta. Os compostos removidos ficam retidos na soda custica exigindo a substituio da mesma. Os esquemas de

lavagem custica podem ser de dois tipos: lavagem custica com adio contnua de soda e sistema com reposio

peridica de soda custica.

um processo baseado na reao de uma base forte (alcano/soda) com um cido fraco, produzindo um sal solvel em

gua.

Fi gur a 14 - Uni dade de Lavagem Cast i ca

Soda

GLP ou

Gasolina

Efluente Aquoso

GLP ou

Gasolina

Tratados

Soda

gua

O processo normalmente contm tambores em srie. O GLP a ser tratado misturado com uma soluo custica a

uma concentrao definida em vlvulas misturadoras ou misturadores estticos cuja finalidade promover um melhor

contato soda custica/GLP, antes de entrar no primeiro tambor de decantao. A mistura soda custica/GLP deve ser

controlada de modo a no formar uma emulso muito estvel, o que dificultaria a decantao da soda e acarretar o

arraste da mesma pelo GLP. A soluo custica, aps remover os compostos de enxofre, decanta-se no fundo do

tambor, de onde retirada e enviada para recirculao.

A fase hidrocarboneto, que sai pelo topo do tambor, novamente misturada com outra soluo custica de

concentrao mais elevada, indo ento para outro vaso, onde ocorre nova remoo de compostos de enxofre, com

subsequente separao da soluo custica, que tambm recirculada.

Aps o tratamento custico, a corrente misturada com gua seguindo para um tambor de separao, de onde sai a

fase aquosa pelo fundo e o GLP tratado pelo topo.

5. 3 - TRATAMENTO MEROX

um processo de tratamento custico regenerativo, que utilizado a fim de remover mercaptans ou converte-los em

dissulfetos, sendo aplicvel a cargas na faixa do GLP, nafta e querosene. O nome MEROX deriva de MERcaptan

Oxidation. O processo se baseia na capacidade dos catalisadores do tipo complexo quelante metlico (catalisador de

ftalocianina de cobalto sulfonado) acelerarem a oxidao de mercaptans a dissulfetos, a uma temperatura prxima

21 | P g i n a

ambiente, usando oxignio do ar como agente oxidante. A oxidao ocorre em presena de soluo alcalina de

hidrxido de sdio.

Fi gur a 15 - Uni dade de Tr at ament o MEROX

GLP

Lavagem

Custica

T

o

r

r

e

d

e

E

x

t

r

a

o

Decantador

de Soda

Separador

Dissulfetos

T

o

r

r

e

d

e

O

x

i

d

a

o

GLP Tratado

Soda

Soda

Exausta

Soda Exausta

Dissulfetos

Soda Regenerada

Ar

um processo de contato lquido/lquido onde o catalisador merox fica disperso na soluo custica. A presena de

H

2

S prejudicial ao tratamento, pois forma sulfeto de sdio (Na

2

S), que ser oxidado produzindo tiossulfato de sdio,

que no regenerado, limitando, assim, a recuperao da soda.

O catalisador no afeta a solubilidade do mercaptan na soda, no aumentando portanto a extrao dos mercaptans.

Entretanto permite uma regenerao mais fcil da soluo custica do que a retificao com vapor, mtodo

anteriormente usado, dando maior economia operacional. Desta forma, a extrao com o processo merox deve levar a

contedos mais baixos de mercaptans na soda regenerada, que ser reutilizada no processo, quando comparada ao

mtodo mais antigo.

Embora a soluo custica merox seja regenerada, existe um consumo que verificado pela queda na concentrao

(%peso de NaOH), oriundo da reao da soluo custica merox com composto tais como cidos carboxlicos, fenis,

sulfeto de hidrognio (H

2

S) e dixido de carbono (CO

2

) do prprio ar injetado.

5. 4 - TRATAMENTO BENDER

O processo de tratamento Bender um processo de adoamento aplicvel s fraes intermedirias do petrleo como

nafta, querosene e diesel, ou seja no remove os contaminantes de enxofre, apenas torna-os menos agressivos.

A finalidade do tratamento Bender oxidar catalticamente os mercaptans a dissulfetos em meio alcalino, usando como

agentes oxidantes ar e enxofre elementar. Embora esse processo seja hoje de tecnologia ultrapassada, pode ser usado

para garantir a qualidade do querosene de aviao (QAV), dependendo do tipo de petrleo processado na refinaria.

A carga sofre inicialmente uma pr-lavagem custica para remoo de H

2

S e cidos naftnicos, pois estes ltimos

podem reagir com o catalisador formando naftenatos de chumbo, sais insolveis, os quais, alm de consumir o

catalisador, acarretam obstruo do leito.

Aps, a carga dividida em duas correntes. Uma pequena frao da carga enviada torre de absoro recheada

com enxofre, para adio do enxofre necessrio reao de oxidao. A quantidade de enxofre necessria afetada

22 | P g i n a

pelo teor de mercaptans e pela densidade do queosene. O restante do produto junta-se carga que sai desta torre de

absoro de enxofre, realizando assim a sua diluio. A mistura resultante, que agora contm enxofre elementar, segue

para o reator de leito fixo.

A etapa seguinte a adio de ar e soluo castica necessrios ao processo. A mistura produto/enxofre/ar/soluo

castica entra no reator escoando de baixo para cima, atravs do leito de catalisador. Ocorrem a as reaes de

adoamento. Por fim, o efluente do reator sofre resfriamento e recebe adio de gua para lavagem do produto

visando a remoo de compostos de Pb, NaOH e compostos surfactantes solveis na fase aquosa.

Fi gur a 16 - Uni dade de Tr at ament o BENDER

QAV

Soda

Resduo

Naftnico

Enxofre

Lavagem

Custica

T

o

r

r

e

A

b

s

o

r

v

e

d

o

r

a

d

e

E

n

x

o

f

r

e

Lavagem

Aquosa

Reator

BENDER

gua

QAV

Tratado

Resduo

Soda Ar

5. 5 HI DROTRATAMENTO

Como as eficincias dos tratamentos convencionais descritos anteriormente so menores para as fraes mdias,

emprega-se o Hidrotratamento (HDT) nestas fraes. A finalidade do HDT estabilizar um determinado corte de

petrleo (tais como querosene, gasleos atmosfricos (leo Diesel) e o leo leve) ou eliminar elementos indesejveis

dos mesmos usando hidrognio. A estabilizao do corte de petrleo conseguida por meio da hidrogenao dos

componentes reativos presentes, como por exemplo, as mono-olefinas e, principalmente, as di-olefinas conjugadas. Os

elementos indesejveis removidos por hidrogenao incluem: enxofre, nitrognio, oxignio, halognios e metais A

remoo destes contaminantes visa reduzir a corrosividade da frao, evitar a contaminao dos catalisadores dos

processos subsequentes e ajustar os produtos em termos de especificao. O funcionamento desta unidade

semelhante a seo de prtratamento da unidade de reforma cataltica.

Os processos de hidrotratamento so classificados em relao aos tipos de contaminantes a serem retirados:

hidrodessulfurizao (HDS), hidrodesnitrogenao (HDN), hidrodesoxigenao (HDO), hirodesmetalizao (HDM),

desaromatizao (HDA) e remoo de olefinas e diolefinas.

Os catalisadores de HDT podem ser classificados em funo do material ativo e podem ser:

Metais (normalmente do grupo VIII-B) finamente divididos ou suportados;

xidos e sulfetos metlicos (ou combinaes dos dois) suportados em xidos no cidos;

Atualmente vem sendo estudados o uso de materiais do tipo carbetos de metais de transio suportados em peneiras

moleculares mesoporosas.

23 | P g i n a

Os catalisadores comerciais so expedidos na forma de xidos e apresentam em mdia a seguinte composio:

CoO ou NiO: 2 - 4% (em peso)

MoO

3

: 12-15% (em peso)

Al

2

O

3

: 86-91% (em peso)

A ativao dos catalisadores de HDT consiste na transformao da forma xido precursora na fase ativa sulfetada, por

um processo denominado sulfetao. A sulfetao conduzida em condies redutoras, sendo, portanto, uma

reduo/sulfetao, na presena de hidrognio e de um reagente que contenha enxofre em sua composio,

denominado agente sulfetante, temperatura elevada (300 - 400

o

C). Alguns agentes sulfetantes so o H

2

S, o CS

2

, o

sulfeto de dimetila (DMS), o dissulfeto de dimetila (DMDS) e o tiofeno. A sulfetao propriamente dita geralmente

efetuada em vrias etapas, visando, principalmente, a obter um melhor controle de temperatura no leito, j que as

reaes de sulfetao so bastante exotrmicas. Era prtica industrial comum no passado o uso do enxofre da prpria

carga como agente sulfetante.

A presso parcial de hidrognio a varivel que afeta diretamente as taxas de reao, principalmente em se tratando

de catalisadores de HDT. A presso da unidade (em conseqncia a presso parcial de H

2

) influencia, diretamente, a

velocidade de reao e a proteo do catalisador, pois o hidrognio ir inibir a formao de coque, devido a atmosfera

redutora que hidrogena molculas que contm muito carbono e pouco hidrognio, e que poderiam transformar-se em

coque.

Recentemente foi desenvolvida pela PETROBRAS uma nova aplicao para o HDT, denominada

H-BIO, que ir contribuir para a produo de leo diesel usando uma parcela de matria-prima renovvel. O processo

H-BIO foi desenvolvido para inserir o processamento de matria-prima renovvel no esquema de refino de petrleo e

permitir a utilizao das instalaes de HDT j existentes. O leo vegetal ou animal misturado com fraes de diesel

de petrleo para ser hidroconvertido nestas unidades, principalmente para a reduo do teor de enxofre e melhoria da

qualidade do leo diesel.

Foram realizados testes em planta piloto com at 30% de leo vegetal na carga do HDT, em mistura com fraes de

diesel, tendo gerado um produto que tem as mesmas caractersticas do diesel de petrleo. Porm, o uso dessa alta

proporo de leo vegetal, nas unidades industriais de HDT existentes, encontra restries operacionais devido ao

maior consumo de hidrognio e limitaes de alguns equipamentos que no foram dimensionados para tal no seu

projeto original. Ainda no desenvolvimento desta tecnologia foram testados diferentes leos vegetais tais como soja e

mamona, em diferentes condies de operao, que evidenciaram as vantagens do processo onde se destaca o alto

rendimento, de pelo menos 95% (em volume), em diesel sem a gerao de resduos e uma pequena produo de

propano. Para cada 100 litros de leo de soja processados, so produzidos 96 litros de leo diesel e 2,2 Nm

3

de

propano.

O processo envolve uma hidroconverso cataltica da mistura de fraes de diesel e leo de origem renovvel, sob

condies controladas de alta temperatura e presso de hidrognio. Assim, o leo vegetal transformado em

hidrocarbonetos parafnicos lineares, similares aos existentes no leo diesel de petrleo. Esses compostos contribuem

para a melhoria da qualidade do leo diesel final, destacando-se o aumento do nmero de cetano, que garante melhor

qualidade de ignio, e a reduo da densidade e do teor de enxofre. O benefcio na qualidade final do produto

proporcional ao volume de leo vegetal usado no processo.

24 | P g i n a

6 - ESQUEMA DE REFI NO

Conforme dito anteriormente, o refino compreende diversas etapas desde a destilao at o tratamento dos derivados.

As refinarias so adaptadas para trabalhar com um tipo especfico de petrleo, afim de otimizar o seu rendimento.

Algumas refinarias so altamente complexas, destinadas produo de uma vasta gama de derivados; enquanto

outras, entretanto, so muito simples e produzem apenas alguns tipos de produtos. Uma refinaria tpica pode-se

apresentar com o seguinte esquema de refino.

Destilao

Vcuo

FCC

GLP

NAFTA

Querosene

Diesel

GC

GOV

leo Cru

leo Combustvel RV

OD

LCO

Gasolina

RAT

HDT

Coque

Reforma Cataltica Reforma Cataltica Aromticos

Lavagem Custica Lavagem Custica

Tratamento DEA Tratamento DEA

Tratamento MEROX Tratamento MEROX

Destilao

Atmosfrica

Tratamento DEA Tratamento DEA

Desasfaltao

a Propano

ODES

RASF

Coqueamento

Retardado

Fi gur a 17 - Esquema de Ref i no T pi co

25 | P g i n a

You might also like

- AULA12Document2 pagesAULA12viniiboyNo ratings yet

- AULA23Document2 pagesAULA23dirac90No ratings yet

- AULA22Document2 pagesAULA22viniiboyNo ratings yet

- AULA01Document2 pagesAULA01dirac90No ratings yet

- pH e pOH: Produto Iônico da Água e suas aplicaçõesDocument2 pagespH e pOH: Produto Iônico da Água e suas aplicaçõesdirac90No ratings yet

- Apostila 1-PA e PG CorrigidoDocument30 pagesApostila 1-PA e PG CorrigidoviniiboyNo ratings yet

- Ita - 1984 PDFDocument86 pagesIta - 1984 PDFJose FilhoNo ratings yet

- AULA09Document2 pagesAULA09viniiboyNo ratings yet

- QUESTÕESDocument4 pagesQUESTÕESYsla Mayara TavaresNo ratings yet

- 349 - Tópicos Matriciais - Pedro PantojaDocument7 pages349 - Tópicos Matriciais - Pedro PantojaleonardobellNo ratings yet

- 416 Apostila ITA Matrizes DeterminantesDocument30 pages416 Apostila ITA Matrizes DeterminantesRenan SilvNo ratings yet

- O TrianguloDocument7 pagesO Triangulolarilarilari2No ratings yet

- 582 Gravitacao Universal Fisica Hebert Aquino Teoria ExerciciosDocument52 pages582 Gravitacao Universal Fisica Hebert Aquino Teoria ExerciciosPeve RicardoNo ratings yet

- 363 - Matrizes - Prof. Judson Dos SantosDocument29 pages363 - Matrizes - Prof. Judson Dos SantosSoftKleckNo ratings yet

- Matrizes-Determinantes-sistemas Lineares Ita 2002 A 2011Document24 pagesMatrizes-Determinantes-sistemas Lineares Ita 2002 A 2011maaaatsmithNo ratings yet

- Aula 2Document74 pagesAula 2viniiboyNo ratings yet

- TransmissõesDocument63 pagesTransmissõesviniiboy60% (5)

- Rumo ao ITA - 1a Lei da TermodinâmicaDocument5 pagesRumo ao ITA - 1a Lei da TermodinâmicaviniiboyNo ratings yet

- Exercícios de lógica proposicional e de predicadosDocument0 pagesExercícios de lógica proposicional e de predicadoslataodeprasticoNo ratings yet

- Automacao Autoa20Document4 pagesAutomacao Autoa20Profissional SENAINo ratings yet

- Aula 5 RefinoDocument21 pagesAula 5 RefinoviniiboyNo ratings yet

- Aula 4 RefinoDocument60 pagesAula 4 RefinoviniiboyNo ratings yet

- Rumo ao ITA - 1a Lei da TermodinâmicaDocument5 pagesRumo ao ITA - 1a Lei da TermodinâmicaviniiboyNo ratings yet

- Exercícios Probabilidades ConstruçãoDocument5 pagesExercícios Probabilidades ConstruçãoVictor CoanNo ratings yet

- Craqueamento catalítico FCCDocument59 pagesCraqueamento catalítico FCCviniiboyNo ratings yet

- 01 - Universo Da MecânicaDocument7 pages01 - Universo Da MecânicaMarceloRosaNo ratings yet

- Novas Tecnologias Do RevestimentoDocument42 pagesNovas Tecnologias Do RevestimentoviniiboyNo ratings yet

- Aula 1Document84 pagesAula 1viniiboyNo ratings yet

- QUESTAO HidrocarbonetosDocument42 pagesQUESTAO HidrocarbonetosJERSON GERALDO ROMANO JUNIORNo ratings yet

- PROCESSOS REFINO PETRÓLEODocument71 pagesPROCESSOS REFINO PETRÓLEOJony AndradeNo ratings yet

- Refinaria de petróleo: introdução à petroquímicaDocument10 pagesRefinaria de petróleo: introdução à petroquímicaNaldo CalistoNo ratings yet

- Catálise HeterogêneaDocument121 pagesCatálise HeterogêneaRebecca CamachoNo ratings yet

- Shell Heat Transfer Oil S2: Desempenho, Funções e Benefícios Aplicações PrincipaisDocument2 pagesShell Heat Transfer Oil S2: Desempenho, Funções e Benefícios Aplicações PrincipaisDaniel AlvesNo ratings yet

- Destilacao Fracionada PDFDocument15 pagesDestilacao Fracionada PDFCélia Maria Santos AntunesNo ratings yet

- Simulação do craqueamento catalítico para maximizar a produção de gasolinaDocument1 pageSimulação do craqueamento catalítico para maximizar a produção de gasolinaPaulo Victor SouzaNo ratings yet

- INT V RW ProntoDocument10 pagesINT V RW ProntoedcsilvaNo ratings yet

- Polímeros Termoplásticos e TermofixosDocument72 pagesPolímeros Termoplásticos e TermofixosJCGasparimNo ratings yet

- Refino Petróleo ProcessosDocument38 pagesRefino Petróleo ProcessoswilsongringoNo ratings yet

- Selecionados BHDocument94 pagesSelecionados BHRafael PereiraNo ratings yet

- Ciclones MULTIVIXDocument15 pagesCiclones MULTIVIXRobson valleNo ratings yet

- Combustíveis e suas propriedadesDocument12 pagesCombustíveis e suas propriedadesGleisonNo ratings yet

- Pyrolysis TransDocument9 pagesPyrolysis TransFuralicletNo ratings yet

- Tese - Amauri - RLAM - Sistema de TopoDocument159 pagesTese - Amauri - RLAM - Sistema de TopoFabio RibeiroNo ratings yet

- Metátese de Olefinas LevesDocument43 pagesMetátese de Olefinas LevesThiago MenezesNo ratings yet

- Quimica PetróleoDocument12 pagesQuimica PetróleoSulamita ArtmannNo ratings yet

- IEC Exercícios Petroleo PGDocument7 pagesIEC Exercícios Petroleo PGDanielle BorgesNo ratings yet

- Coque Verde de Petróleo - Informações TécnicasDocument9 pagesCoque Verde de Petróleo - Informações TécnicasGuilherme Ribeiro100% (1)

- Curso de Refino de Petroleo e Petroquimica UFRN 244 SlidesDocument244 pagesCurso de Refino de Petroleo e Petroquimica UFRN 244 SlidesSei LaNo ratings yet

- Impactos ambientais de refinarias de petróleoDocument48 pagesImpactos ambientais de refinarias de petróleoLuis JorgeNo ratings yet

- Exercícios Sobre TermoquímicaDocument107 pagesExercícios Sobre TermoquímicaGleison Paulino Gonçalves100% (1)

- Bioquerosene produção BrasilDocument10 pagesBioquerosene produção BrasilTarcisio de Oliveira KleinNo ratings yet

- Curso EFNTDocument152 pagesCurso EFNTalvarogodoiNo ratings yet

- Biodiesel: alternativa renovável ao dieselDocument6 pagesBiodiesel: alternativa renovável ao dieselAriaidny FariasNo ratings yet

- Tratamento DeaDocument2 pagesTratamento DeaAplicativo ApkNo ratings yet

- Química OrgânicaDocument20 pagesQuímica OrgânicaCristiano Boris Carvalho CedrazNo ratings yet

- Processos de Refino de PetróleoDocument25 pagesProcessos de Refino de PetróleoCarol PontesNo ratings yet

- Prova Objtiva - Resolvida PDFDocument12 pagesProva Objtiva - Resolvida PDFWallace ValeNo ratings yet

- Questões Comentadas Perito SEDocument28 pagesQuestões Comentadas Perito SEJacklene AndradeNo ratings yet