Professional Documents

Culture Documents

Sistema de Producción de Toyota

Uploaded by

Melvin RossCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Sistema de Producción de Toyota

Uploaded by

Melvin RossCopyright:

Available Formats

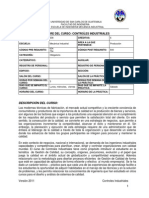

UNIVERSIDAD POLITECNICA DE PUEBLA

SISTEMA DE PLANEACION

ING. SISTEMAS AUTOMOTRICES

LEONARDO TORRES VERGARA 121500138

LIC. BRAULIO LOZANO HERNANDEZ

ENSAYO DE SISTEMA DE PRODUCCION:

TOYOTA

05/08/2014

SISTEMA DE PRODUCCIN DE TOYOTA

Actualmente muchas personas hablan de trminos como Just in Time

(JIT), Lean Manufacturing (LM) o Sistema de Produccin de Toyota

como revolucionarias tcnicas para alcanzar la productividad total en

una organizacin, sin darse cuenta que todos estos trminos y aun mas,

datan desde la poca de los 50`s, donde lo que se buscaba era

obtener tiempos de reaccin ms cortos, mejor calidad, mejor atencin

y servicio al cliente, sin dejar a un lado, algo muy importante, los bajos

costos. Pero el problema radica en conseguir todos estos beneficios de

manera permanente, ya que no basta con la sola aplicacin de las

herramientas de Lean Manufacturing, porque esto no permitira alcanzar

ningn logro, tampoco se trata de ir aplicando cada herramienta,

debido a que la mejora de las partes no implica la mejora del todo, lo

que debe ocurrir es una relacin causa efecto hacia un fin especfico, el

cual est arraigado a definicin de la visin de la organizacin[1]. De

esta manera, es posible identificar las potenciales ventajas que generan

la aplicacin de esta forma de manufactura en cualquier empresa, ya

que involucra desde el capital humano con una profunda capacitacin

sobre cada uno de los puestos de trabajo, hasta el diseo de procesos

o productos con una de sus herramientas como lo es el Pokayoke,

buscando con esto implantar la eficacia en todos los procesos y eliminar

las actividades que no aaden valor, buscando con esto hacer

tangibles los beneficios para el cliente final. Como se mencion antes, la

base del sistema de produccin de Toyota est basada en algunas

herramientas que dan soporte a todos los beneficios que se obtienen al

implantar este tipo de manufactura en cualquier negocio

El sistema Kanban es un sistema de produccin donde cada operacin

hala el material que necesita de la operacin anterior, es una tarjeta

que autoriza o no el mover o producir, denotndose con esto una de las

claves de LM, el pull, ya que de esta manera se lleva a cabo una

accin solo cuando se necesita, claro, requiere adems de otros

elementos, trabajadores multifuncionales y capacitacin permanente,

pero trae como beneficios reduccin de inventarios, de faltantes, de

costos y del tiempo de entrega, mientras que la productividad

aumenta. Por otra parte, se puede mencionar el Mantenimiento

Productivo Total (TPM), donde lo que se busca es que cada operario sea

responsable por la maquina con que trabaja, de su limpieza, cuidado y

mantenimiento preventivo, logrando con esto un control sobre la

maquinaria para que no falle o se produzcan defectuosos. Otra de las

herramientas, es denominada como Mejora de Alistamientos de Equipos

Kaizen, donde lo que se busca es reducir los tiempos de alistamiento

como el propsito de reducir los tiempos muertos y el tamao de

rdenes. Se basa en tres principios, organice, remueva y elimine. Con

respecto a las 5`s, es mucho lo que se puede abordar, pero su objetivo

fundamental es reducir los costos por prdidas de tiempo y energa,

mejorar la calidad de la produccin, minimizar los riesgos de accidentes

o sanitarios, incrementar la seguridad industrial y mejorar las condiciones

de trabajo al igual que elevar la moral del personal. Cabe aclarar que

el nombre de cada una de estas palabras viene de la primera letra en

japons de ellas:

1. Seiri / Clasificar: Separar innecesarios

2. Seiton / Ordenar: Situar Necesarios

3. Seis / Limpiar: Eliminar Suciedad

4. Seiketsu / Estandarizar: Sealizar anomalas

5. Shitsuke / Entrenamiento y autodisciplina: Mejorar continuamente

La tecnologa de grupos, lo que busca es organizar las plantas por

procesos completos autnomos y no por reas funcionales

homogneas, es decir clasificar y agrupar las piezas de forma que las

caractersticas de las distintas piezas de un grupo sean similares, para

poder agrupar tambin las mquinas en unidades de produccin a

donde se lleven las piezas en bruto y salgan completamente

terminadas. Lo que disminuye los tiempos de entrega, de alistamiento y

mejora el clima laboral. De otro modo, Seis Sigma es una filosofa de

trabajo enfocada hacia cliente, por medio de un manejo eficiente de

los datos y metodologas, que permite eliminar la variabilidad de los

procesos y alcanzar un nivel de defectos menor o igual a 3.4 defectos

por milln, a su vez, que permite reducir los tiempos de ciclo, reduccin

de costos, aumento en la satisfaccin del cliente lo que por supuesto,

afecta positivamente la economa del negocio. Del mismo modo, el

Anlisis de Modo y Efectos de falla, lo que busca es identificar la

probabilidad de falla de una parte del proceso, la causa de la falla y

como puede influir est en los clientes, constituyendo con esto, una

herramienta muy valiosa para el anlisis de riesgos.

Es importante no dejar pasar por alto, una de las herramientas ms

importantes de todo lo relacionado con Lean Manufacturing, ya que a

travs de esta, se logra obtener una de las claves para lograr la mejora

continua, el hecho de que los clientes se involucren en el proceso de

desarrollo del producto, refirindome con esto al Despliegue de la

Funcin de Calidad (QFD), una prctica para disear los procesos en

respuesta a las necesidades de los clientes. QFD traduce lo que el

cliente quiere en lo que la organizacin produce. Le permite a una

organizacin priorizar las necesidades de los clientes, encontrar

respuestas innovativas a esas necesidades, y mejorar procesos hasta

una efectividad mxima. QFD es una prctica que conduce a mejoras

del proceso que le permiten a una organizacin sobrepasar las

expectativas del cliente[2]. Otra de esas valiosas herramientas del Lean

Manufacturing, es elPokayoke, que tiene como significado a prueba de

errores, es una tcnica de calidad que tiene como idea principal la de

crear un proceso donde los errores sean imposibles de realizar. La

finalidad del Poka-yoke es la eliminar los defectos en un producto ya

sea previniendo o corrigiendo los errores que se presenten lo antes

posible. Con esto no se permite que se presenten errores en la lnea de

produccin, entonces la calidad ser alta y el re trabajo poco. Esto

aumenta la satisfaccin del cliente y disminuye los costos al mismo

tiempo. El resultado, es de alto valor para el cliente. Adems se

desmiente la creencia de que el 100% de inspeccin solo aumenta los

costos y no aade valor al cliente. Existen tres niveles para los dispositivos

Pokayoke:

Nivel 1: Elimina el error en la fuente antes que ocurra

Nivel 2: Detecta un error en el momento en que ocurre

Nivel 3: Detecta un defecto despus de haber sido hecho antes de la

siguiente operacin

Con todas estas herramientas, se pueden identificar por qu son tan

importantes estos trminos a la hora de implementarlos en cualquier

organizacin, ya que es cierto, no son fciles de implementar, por eso,

muchas compaas han quedado en el intento, ya que se requiere de

un cambio de mentalidad, es decir, una cambio estratgico en las

organizaciones, para poder obtener los resultados que este tipo de

manufactura promete. Hasta aqu, se han mencionado herramientas

especficas del TPS, pero es an ms importante mencionar algunos

conceptos que para m son la base fundamental de este sistema de

produccin.

Justo a Tiempo (JIT), es un concepto de mucha importancia ya que

describe el camino para optimizar un sistema de produccin. Lo que

busca es entregar materias primas o componentes a la lnea de

fabricacin de forma que lleguen justo a tiempo a medida que son

necesarios. Por lo cual la ventaja competitiva que se obtiene es a partir

de la capacidad que adquiere la empresa para entregar al mercado el

producto requerido, en un tiempo breve y en la cantidad requerida ya

que de esta manera se evitan los costos que no aaden valor y como

consecuencia se obtienen precios competitivos.

El JIT tiene 4 objetivos esenciales:

Poner en evidencia los problemas fundamentales.

Eliminar despilfarros.

Buscar la simplicidad.

Disear sistemas para identificar

Por otra parte, es importante definir el concepto de Jidoka, ya que es a

travs de este cmo se logra entender una de las bases fundamentales

del Lean Manufacturing, tienen como significado automatizacin con

un toque humano es decir automatizacin humanizada, es decir lo que

se busca es evitar que cualquier producto defectuoso contine en un

proceso productivo, y de lo que se trata es de parar el proceso para

corregir el error, pero la diferencia a cualquier otro proceso, radica en la

investigacin de la causa del error para no volverla a cometer.

Detalladamente existen cuatro pasos para la realizacin de Jidoka:

1. Detectar la anormalidad.

2. Parar.

3. Fijar o corregir la condicin anormal.

4. Investigar la causa raz e instalar las contramedidas[3].

Por medio de estos pasos se puede denotar que los primeros dos,

pueden ser automatizados, pero tanto el tres como el cuatro requieren

la accin humana y de factores que solo estn arraigados al ser

humano como lo es la creatividad. Es por esto que en la filosofa Lean,

existen parmetros bajo los cuales se debe trabajar y uno de ellos es el

hecho de considerar como Gracias, la nica respuesta correcta

hacia alguien que informe de un problema, para que despus el equipo

corrija el problema.

Es el turno del termino Heijunka, concepto vital para la filosofa lean. A

partir de este concepto lo que se pretende es nivelar el tipo y cantidad

de la produccin sobre un periodo fijo de tiempo. Esta prctica permite

satisfacer la demanda de los clientes eficientemente mientras evita

produccin de lotes y asegura un mnimo de inventario, costo de

capital, fuerza de trabajo y tiempo de entrega en toda la cadena de

valor. Con la aplicacin de este concepto se busca amortiguar las

variaciones de la demanda comercial produciendo, por pequeos

lotes, varios modelos diferentes en la misma lnea. A su vez, la prctica

de Heijunka tambin permite la eliminacin de los mudas favoreciendo

la normalizacin del trabajo.

Con todo esto, es posible enmarcar todos los conceptos mencionados

anteriormente en solo uno, Kaizen, o mejora continua, el cual es un

sistema integral y sistmico destinado a mejorar a las empresas, y a sus

procesos y actividades, sin dejar de un lado el factor ms importante

para esta filosofa que son las personas, tanto los empleados como los

clientes. El objetivo primero y fundamental es mejorar para dar al cliente

o consumidor el mayor valor agregado, mediante una mejora continua

y sistemtica de la calidad, los costos, los tiempos de respuestas, la

variedad, y mejores niveles de satisfaccin.

Finalmente, es necesario relacionar estos conceptos de Lean

Manufacturing, TPS y Kaizen con una herramienta denominada

Produccin ms Limpia, ya que a partir de su concepto: Es la

aplicacin continua de una estrategia ambiental e integral a procesos,

productos y servicios de manera que se aumente la eco-eficiencia y se

reduzcan los riesgos para el ser humano y el medio ambiente. (UNEP),

se puede denotar que todo lo que se realiza en la organizaciones lean,

est encaminado hacia la creacin de herramientas como PML, para

integrar procesos, productos y servicios, que beneficien a la

organizacin, a los empleados, clientes y por supuesto al medio

ambiente. Elementos como JIT y cero desperdicios son una muestra real

de esta relacin. Teniendo en cuenta el propsito de PML que es la

prevencin y reduccin de los impactos ambientales, relacionando

estrechamente la equidad y la sostenibilidad, se puede afirmar que con

la implementacin de Lean Manufacturing en cualquier organizacin, la

creacin de herramientas de PML, ser un proceso permanente dentro

de estas organizaciones, ya que la interaccin entre empleados,

clientes, organizacin y medio ambiente estar basada en los

beneficios mutuos. Adems, es muy importante tener en cuenta que

este tipo de prcticas se pueden aplicar tanto para la produccin de

bienes como para la prestacin de servicios, pero siempre con la

premisa de que esto es una filosofa, una manera de pensar y de actuar

en la organizacin, ya que de lo contrario siempre se efectuaran

intentos sin ningn resultado.

CONCLUSION:

El sistema de produccin de la empresa armadora de vehculos

japonesa llamada Toyota es una de las ms eficientes ya que todos sus

procesos estn estrictamente controlados y monitoreados por personas

altamente capacitadas y con un desempeo laboral increble, y esto es

gracias a la disciplina que estas personas adquieren durante su

formacin educativa para posteriormente ser uno de los mejores en el

ambiente laboral.

Los japoneses se basan en un dicho muy famoso que dice as: la

disciplina superara ala inteligencia

You might also like

- Analisis Prox ClaseDocument2 pagesAnalisis Prox ClaseGeraldine GuineaNo ratings yet

- Directorio - Actual Empresas de QueretaroDocument6 pagesDirectorio - Actual Empresas de QueretaroFhernando Resendiz ResendizNo ratings yet

- Catálogo de arneses y equiposDocument13 pagesCatálogo de arneses y equiposSantiago CarrascoNo ratings yet

- Proyecto Nueva Red Vial de PanamáDocument6 pagesProyecto Nueva Red Vial de PanamáSusanaApolayoNo ratings yet

- Diseno y Manufactura Asistido Por ComputadoraDocument4 pagesDiseno y Manufactura Asistido Por Computadoramandalore_fettNo ratings yet

- Parametros de CorteDocument10 pagesParametros de CorteMichael Naím Dévora QuintanarNo ratings yet

- NTF 1755-2016Document60 pagesNTF 1755-2016Maria Eugenia Castro100% (1)

- Fabricacion de Cajetillas de CigarrosDocument15 pagesFabricacion de Cajetillas de Cigarrosluistec23100% (1)

- 3.3 Herramientas para Calcular La Capacidad de Producción.Document22 pages3.3 Herramientas para Calcular La Capacidad de Producción.Ruby CrizzNo ratings yet

- Calculo de Dimensiones Canal AbiertoDocument11 pagesCalculo de Dimensiones Canal AbiertoAldo Villacorta Diaz100% (1)

- Manual de Mantenimiento Plaza Claro.Document21 pagesManual de Mantenimiento Plaza Claro.Darlyngton Arley Vargas RodriguezNo ratings yet

- Tipos de ChispasDocument3 pagesTipos de ChispasMarlonNo ratings yet

- Proyecto ResidenciaDocument23 pagesProyecto Residenciadiego2122No ratings yet

- Anexos Costos (Taller 2)Document6 pagesAnexos Costos (Taller 2)Leidy Alejandra TORRES CAMACHONo ratings yet

- Cadena de Valor Pemex GasDocument2 pagesCadena de Valor Pemex GasCharlie Seven FernandezNo ratings yet

- Monografía: EL FENÓMENO DE LA PETROLIZACIÓN EN CORRELACIÓN CON LA CONFORMACIÓN DE LA ESTRUCTURA ESPACIAL CENTRALIZADADocument29 pagesMonografía: EL FENÓMENO DE LA PETROLIZACIÓN EN CORRELACIÓN CON LA CONFORMACIÓN DE LA ESTRUCTURA ESPACIAL CENTRALIZADAhubesuarezNo ratings yet

- Modelos de La Mejora ContinuaDocument13 pagesModelos de La Mejora ContinuaMaria Eugenia Perez50% (2)

- Costos HistoricosDocument6 pagesCostos Historicosbrallan_garNo ratings yet

- 638 Controles Industriales Julio 2011Document5 pages638 Controles Industriales Julio 2011Santiago SeguraNo ratings yet

- Las Ventajas de La Disrupción MegatendenciasDocument56 pagesLas Ventajas de La Disrupción MegatendenciasAlexa QuiñonesNo ratings yet

- Velocidades, herramientas y profundidades de corte en mecanizadoDocument6 pagesVelocidades, herramientas y profundidades de corte en mecanizadoRoberto Jair Arteaga ValenzuelaNo ratings yet

- 6603Document22 pages6603marcoNo ratings yet

- Fabricación de Bocina ArregladoDocument7 pagesFabricación de Bocina Arregladojavier vilchez romeroNo ratings yet

- Tarea 6Document23 pagesTarea 6manuel hernandezNo ratings yet

- Tarea 1.2 JorgeAlfredoDocument7 pagesTarea 1.2 JorgeAlfredoFredy Tejeda López0% (1)

- PL UCH SIG 03 - Plan de Manejo Ambiental IESADocument17 pagesPL UCH SIG 03 - Plan de Manejo Ambiental IESAGABRIELA GUERREROSNo ratings yet

- Envases PlasticosDocument33 pagesEnvases PlasticosLenin TorresNo ratings yet

- Problemas Resueltos Modelo Primer Examen Parcial PDFDocument34 pagesProblemas Resueltos Modelo Primer Examen Parcial PDFKatriel Siñani Mamani100% (2)

- Propiedades y tratamientos térmicos de los aceros AISI 4140 y 4340Document3 pagesPropiedades y tratamientos térmicos de los aceros AISI 4140 y 4340Alx González100% (2)

- CDM Catálogo 6MbDocument24 pagesCDM Catálogo 6MbHerminio Clavijo MartinNo ratings yet