Professional Documents

Culture Documents

Procesos de Manofactura

Uploaded by

Alberto Valdivia0 ratings0% found this document useful (0 votes)

49 views24 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

49 views24 pagesProcesos de Manofactura

Uploaded by

Alberto ValdiviaCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 24

Tecnologa de la conformacin por moldeo

La fabricacin de piezas metlicas de una forma y tamao definidos, fundiendo un

metal o aleacin y vertindolo en moldes construidos previamente, es la tcnica

que se designa con el nombre de conformacin por moldeo. Se conoce desde

tiempos antiqusimos, pues se conservan piezas fundidas con ms de cinco

milenios de antigedad; algunas incluso de grandes dimensiones, como las

columnas de bronce del templo de Salomn.

El moldeo es una tcnica que consiste en calentar el material hasta su punto de

fusin y, en ese momento, verterlo en un molde con la forma de la pieza que se

pretende obtener.

El moldeo de piezas metlicas, aunque vara segn el proceso, debe seguir unas

etapas determinadas, que se recogen en el siguiente diagrama de bloques:

Una vez que se ha realizado el diseo de la pieza que se desea fabricar, es

necesario construir un modelo. Generalmente se elaboran en madera o yeso, de

forma totalmente artesanal. A partir del modelo se construye el molde, que puede

ser de arena o en coquilla; si la pieza es hueca es preciso fabricar tambin los

machos o noyos, que son unas piezas que recubren los huecos interiores. En

todos estos pasos se debe tener en cuenta el material elegido para la fabricacin

de la pieza.

El proceso de llenado del molde se conoce como colada. El desmoldeo consiste

en extraer la pieza del molde una vez solidificada. En muchos casos, y

fundamentalmente cuando se requiere precisin, deben realizarse tratamientos de

acabado sobre las piezas obtenidas. Los materiales con los que se construyen las

piezas suelen ser metales y aleaciones, y deben poseer las siguientes

caractersticas:

- Punto de fusin bajo (para ahorrar combustible).

- Baja tensin superficial (para reproducir fielmente el molde).

- Bajo coeficiente de dilatacin en estado lquido (para que la contraccin del metal

sea pequea).

- Bajo coeficiente de dilatacin en estado slido (para disminuir el peligro de

formacin de grietas durante el enfriamiento).

- Aptitud para el llenado del molde.

Diseo y materiales para moldes y machos

La fundicin en arena requiere un modelo a tamao natural de madera, plstico y

metales que define la forma externa de la pieza que se pretende reproducir y que

formar la cavidad interna en el molde.

En lo que atae a los materiales empleados para la construccin del modelo, se

puede emplear desde madera o plsticos como el uretano y

el poliestireno expandido (EPS) hasta metales como el aluminio o

el hierro fundido.

Para el diseo del modelo se debe tener en cuenta una serie de medidas

derivadas de la naturaleza del proceso de fundicin:

Debe ser ligeramente ms grande que la pieza final, ya que se debe tener en

cuenta la contraccin de la misma una vez se haya enfriado a temperatura

ambiente. El porcentaje de reduccin depende del material empleado para la

fundicin.

A esta dimensin se debe dar una sobre medida en los casos en el que se d un

proceso adicional de maquinado o acabado por arranque de viruta.

Las superficies del modelo debern respetar unos ngulos mnimos con la

direccin de desmoldeo (la direccin en la que se extraer el modelo), con

objeto de no daar el molde de arena durante su extraccin. Este ngulo se

denomina ngulo de salida. Se recomiendan ngulos entre 0,5 y 2.

Incluir todos los canales de alimentacin y mazarotas necesarios para el

llenado del molde con el metal fundido.

Si es necesario incluir portadas, que son prolongaciones que sirven para la

colocacin del macho.

Los moldes, generalmente, se encuentran divididos en dos partes, la parte

superior denominada cope y la parte inferior denominada draga que se

corresponden a sendas partes del molde que es necesario fabricar. Los moldes se

pueden distinguir:

Moldes de arena verde: estos moldes contienen arena hmeda.

Moldes de arena fra: usa aglutinantes orgnicos e inorgnicos para fortalecer

el molde. Estos moldes no son cocidos en hornos y tienen como ventaja que

son ms precisos dimensionalmente pero tambin ms caros que los moldes

de arena verde.

Moldes no horneados: estos moldes no necesitan ser cocidos debido a sus

aglutinantes (mezcla de arena y resina). Las aleaciones metlicas que

tpicamente se utilizan con estos moldes son el latn, el hierro y el aluminio.

Modelos permanentes

Los moldes de metal se usan sobre todo para aleaciones de bajo punto de fusin.

Los moldes permanentes pueden usarse muchas veces. La vida depender, en

gran parte de que tan intrincado sea el diseo de la fundicin y la temperatura del

metal que se cuela en el molde. El hierro fundido y el acero son los materiales ms

comunes con los cuales se hace el molde. La fundicin en molde permanente se

usa sobre todo para conformar aluminio, cobre, magnesio y aleaciones de

zicn.algunas veces, el hierro fundido se cuela en moldes permanentes que tienen

una vida mucho ms baja debido a la ms alta temperatura de operacin.

Modelos no permanentes

Fabricados de arena, yeso, cermica y materiales similares. Estos son por lo

general mezclados con varios aglutinantes o agentes o agentes de unin, estos

son materiales refractarios, es decir, son capaces de resistir las elevadas

temperaturas de los metales fundidos. Una vez solidificada la pieza colada, en

estos procesos el molde es roto para retirar la fundicin.

Arenas para fundicin

La fundicin en arena es el proceso ms utilizado, la produccin por medio de este

mtodo representa la mayor parte del tonelaje total de fundicin. Casi todas las

aleaciones pueden fundirse en arena; de hecho, es uno de los pocos procesos

que pueden usarse para metales con altas temperaturas de fusin, como son el

acero, el nquel y el titanio Su versatilidad permite fundir partes muy pequeas o

muy grandes y en cantidades de produccin que van de una pieza a millones de

stas.

Para determinar la calidad esencial de la arena de fundicin se hace necesaria

algunas pruebas peridicas. Las propiedades cambian por contaminacin con

materiales extraos, por la accin del des moldeo, por el cambio gradual y la

distribucin de los tamaos de grano y por la continua exposicin de esta a altas

temperaturas, las pruebas pueden ser tanto qumicas como mecnicas

Entre las propiedades de las arenas destacan las siguientes.

Permeabilidad

Resistencia

Plasticidad

Refractariedad

Tipos de arenas:

Las arenas son rocas sedimentarias detrticas no cementadas formadas por

clastos cuyo dimetro oscila entre 1/16 y 2 mm, estn formadas mayoritariamente

por granos de cuarzo o silicatos. Las rocas se dividen en tres grupos

Conglomerados, areniscas y arcillas, a las que corresponden entre los sedimentos

recientes las grabas, las arenas y los fangos detrticos.

En contraste con las arenas de fundicin existen dos tipos de arenas:

Arena para moldeo en seco

Arena para moldeo en verde

Arena para moldeo en seco:

Con esta arena se hacen moldes que antes de la colada se someten a un secado,

cuya finalidad es aumentar la cohesin de la arena, con el fin de que soporte

mejor la accin mecnica del metal fundido, acrecentar la permeabilidad y

absorber parte de los gases que se producen en el curso de la colada.

Arena para moldeo en verde:

Con este tipo de arena se confeccionan moldes en los que se vierte la colada sin

Someterlos a ningn secado. Esta arena implica un sistema de moldeo ms

econmico y permite producciones en serie y un empleo menor de cajas de

moldeo. A pesar de esto, no todas las piezas se pueden producir con el moldeo en

verde, particularmente las piezas grandes son difciles de hacer con este sistema.

Moldeo a mano

El mtodo ms sencillo es el tendido a mano. Los materiales se tienden y se

conforman en el moldeo a mano y por exprimido, se expulsa todo el aire atrapado,

y se compacta la pieza.

Moldeo mecnico

En los talleres modernos de fundicin, de gran produccin y produccin en serie,

para la elaboracin de los moldes y machos se sustituyen los mtodos manuales

de moldeo por el moldeo a mquina o mecnico.

Sus ventajas sobre el manual son las siguientes:

1) No necesita personal especializado

2) Se pueden obtener piezas con espesores muy pequeos;

3) Los moldes adquieren una compacidad ms uniforme y una resistencia ms

alta, con lo cual las piezas quedan mejor acabadas.

4) Se facilita la operacin de desmoldeo sin deteriorar el molde, ahorrando los

gastos de reparacin.

5) Se disminuye el nmero de piezas defectuosas y se mejora la calidad.

En la elaboracin de los moldes a mquina, el elemento fundamental es la placa

modelo y el molde se realiza en dos cajas. La introduccin de la mquina de

moldear en los talleres de fundicin ha supuesto un gran avance, al sustituir los

mtodos artesanos por procesos de mecanizado. .

Mquinas de moldear

Realizan parcial o totalmente el ciclo de operaciones descrito en el moldeo a

mano. Las primeras que se construye ron slo extraan el modelo (mquinas de

desmoldear) evitando el deterioro y reparacin del molde.

Posteriormente, para disminuir la fatiga de los operarios y aumentar la

productividad se sustituy el atacado a mano por el mecnico y se construyeron

las mquinas de moldear.

En la actualidad, se ha llegado a un grado de perfeccionamiento tal que, con

mquinas automticas se dosifica y carga la arena, se retira el modelo y, por

ltimo se cierran las cajas y se les deja listas para la colada.

El apisonado de la arena se puede conseguir por presin, por sacudidas y por

proyeccin.

Mquinas de moldear con prensado

Constan de una platina o tablero sobre la que se fija la placa modelo. Encima de

ella se sita la caja de moldeo y sobre sta el marco de realzado o relleno. La caja

y el marco se llenan de arena de moldeo y se comprime. Posteriormente, se retira

el plato, el marco de realzado y se efecta el desmoldeo.

El grado de compresin de la arena debe ser el necesario para que no se

desmorone al retirar el modelo, ni se produzcan deformaciones durante la colada.

Un grado de compresin excesivo reduce la permeabilidad y, en consecuencia,

impide la salida de los gases durante la colada.

Para conseguir el mismo efecto en modelos con superficies a distintas alturas se

pueden emplear los siguientes mtodos:

1) Perfilado de la arena en el realzado.

2) Perfilado del tablero de compresin, con huecos que se corresponden con los

relieves del molde. La compresin se efecta sobre el realzado lleno de arena

hasta el nivel superior y, una vez realizada, se retira con una regla la arena que

sobrepasa el nivel del plano de la caja de moldeo.

3) Un tablero de presin previa, que presenta huecos en correspondencia con los

relieves del modelo. La compresin se realiza en las fases: a) Se comprime con el

tablero T, sujeto al plato, hasta la posicin T la arena que llena el realzado hasta el

nivel superior; b) Se retira el plato, se quita el tablero T y se llena el hueco que ha

dejado hasta el nivel superior del realzado; c) Se comprime de

Herramientas para moldeo

Para el moldeo se utilizan ciertas herramientas como lo son : pizon, palustre,

baceadero, el horno, el crisol, tablero, la caja, reglilla, polvo separador, pala, aguja,

el modelo, pata de cabra,etc

Procesos de moldeo en cascara

El proceso para formar una cascara delgada de arena aglutinada con una resina

plstica termoendurecible, se conoce como modelado de cascara.

Procesos en a la cera perdida

La forma ms antigua de colada que se ha utilizado hace ms de 5000 aos es el

proceso de la cera perdida. Los primeros procesos de la cera perdida consistan

en hacer un corazn (macho) de arcilla sobre el cual se revesta la arcilla y,

despus se modelaba o esculpa a la forma y tersura deseadas. El mldelo se

colocaba en una plataforma grande y se empacaban arena y arcilla alrededor de

l.

Despus de que la arena estaba colocada en su lugar, excepto una abertura en la

parte superior, se quitaba la plataforma de la base y se mantena un fuego suave

debajo de la apertura de la plataforma. l calor funda la cera que escurra de la

cavidad del molde. La cera utilizada se pesaba con todo cuidado a fin de que el

modelador pudiera determinar que esta haba salido en su totalidad de la cabida

del molde.

A continuacin se cubra la plataforma con arena, arcilla y eso. Despus, se

sellaba esta plataforma para separarla del fondo del molde. Se llenaba el molde

con metal fundido y se dejaba endurecer cierto tiempo, en ocasiones algunos das,

para piezas fundidas grandes, como caones y estatuas. Una vez que el metal

estaba duro, se excavaba el molde para dejar la pieza fundida terminada.

Ceras y revestimientos

Revestimientos

En la fundicin por revestimiento, el modelo, hecho de cera, se recubre con

material refractario para fabricar el molde, despus de esto, la cera se funde y

evacua antes de vaciar el metal fundido. El termino revestimiento viene de la

palabra revestir, que significa cubrir completamente, esto se refiere al

revestimiento de material refractario alrededor del modelo de cera.es un proceso

de fundicin capaz de hacer piezas de alta presin e intrincados detalles.

Proceso de mercast

Es una variante del mtodo a la cera perdida, en el que se usa mercurio

congelado, en lugar de cera o resinas termoplsticas, para obtener los modelos.

Para ello se vierte mercurio lquido en el molde patrn, que se introduce en

acetona enfriada a -60 C. A esta temperatura el mercurio solidifica y adquiere

unas propiedades mecnicas similares a las del plomo slido. Se extraen los

modelos y se almacenan en un frigorfico, a temperatura adecuada, hasta su

utilizacin.

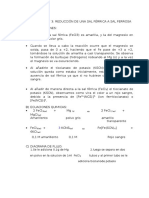

El molde se obtiene

sumergiendo varias veces el

modelo de mercurio en un lodo

de material refractario, hasta

obtener un revestimiento de

espesor adecuado. Una vez que

el lodo ha endurecido, se eleva

la temperatura, funde el

mercurio y desaloja el molde.

Este ltimo se seca a unos 100

C, se coloca en un recipiente y

se rodea con un material de

soporte ms grueso. El conjunto

se precalienta a la temperatura

adecuada antes de efectuar la colada. Con este mtodo se obtiene una precisin

mayor en los detalles que con la cera perdida.

Moldeo con yeso

Los moldes de yeso se usan para colar metales no frreos tales como: oro, plata,

aluminio, magnesio, cobre y sus aleaciones, particularmente bronce y latn. El

yeso puede emplearse como material de revestimiento en el mtodo a la cera

perdida o para moldear cajas completas en dos mitades. El material de moldeo es

una lechada o papilla de yeso calcinado con adiciones de talco para evitar que se

agriete el molde, productos como el xido de magnesio para acelerar el fraguado u

otros para retardarlo.

Para obtener el molde, se vierte en una caja la lechada sobre la placa modelo,

generalmente metlica y fabricada cuidadosamente. Despus de unos minutos a

la temperatura ambiente, la mezcla comienza a fraguar y adquiere la consistencia

suficiente para que se pueda retirar el modelo.

El molde se introduce en una estufa para eliminar el agua. Las ventajas del

moldeo en yeso estriban en que se obtienen superficies muy bien acabadas, con

perfecta reproduccin de los detalles del molde, elevada precisin en las medidas

(entre 0,8 y 1%), que en muchos casos elimina el mecanizado y se consiguen

piezas por lo general exentas de porosidad superficial y tensiones internas. El

principal inconveniente es la oxidacin de los metales frreos, por lo que estos no

pueden utilizarse.

Fundicin con coquilla

Las coquillas son moldes metlicos permanentes (normalmente de acero o

fundicin gris) que, al contrario que el mtodo de moldeo con arena, permite

Obtener un nmero muy elevado de piezas iguales utilizando el mismo molde.

Las coquillas son mucho ms caras que

los moldes de arena, pero resulta

rentable si se fabrican con ellas un

nmero elevado de piezas (hasta miles).

Presenta otra ventaja, al ser el molde

metlico, la velocidad a la que se enfra

la pieza es mayor., adems, la precisin

de la piezas obtenidas es mayor.

El proceso de fabricacin por coquilla es el siguiente:

1- Se precalienta la coquilla, que normalmente consta de dos partes.

2- Se vierte el metal y se llena la cavidad.

3- Se deja enfriar el contenido hasta que se solidifique.

4- Se abre el molde y se extrae la pieza.

Segn la forma de efectuar la colada, el procedimiento se divide en:

1) Moldeo en coquilla por gravedad

2) Moldeo en coquilla por inversin del molde

3) Moldeo en coquilla con presin (fundicin inyectada)

Moldeo en coquilla por gravedad.

En este procedimiento los moldes se preparan

manualmente y la colada se efecta como en los

moldes de arena, esto es, por su propio peso, sin

ninguna presin suplementaria. Los moldes se

fabrican generalmente de dos o ms partes

desmontables, slidamente unidas entre s durante

la colada, de forma que entre ellas quede una

cavidad o hueco que reproduzca la forma de la

pieza o molde propiamente dicho, as como los

bebederos, canales de alimentacin y mazarotas.

Los huecos de la pieza se obtienen mediante

machos metlicos que se extraen con facilidad una

vez que ha solidificado la aleacin.

Tambin pueden emplearse machos .de arena u otro material que se destruye

despus de la colada; en este caso el molde se, denomina semipermanente. Los

machos de arena se emplean cuando tienen una forma complicada y no es fcil su

extraccin despus de la colada.

Cuando las piezas son relativamente pequeas, pueden emplearse las coquillas

en libro, en las que ambas partes estn unidas por charnelas. Los machos

metlicos, como han de estar rodeados del metal lquido, se construyen de

fundiciones o aceros aleados (ms refractarios que el metal del molde); si se

pueden desalojar con facilidad, se construyen de una sola pieza con la debida

inclinacin o salida; en caso contrario se hacen partidos en varias porciones, para

facilitar su extraccin. Si este ltimo mtodo no es aplicable, necesariamente hay

que usar machos de arena o yeso.

La obtencin de las piezas en las coquillas consta de las siguientes operaciones:

1) Limpieza de las diversas partes del molde con aire caliente a presin y

calentamiento hasta la temperatura ms adecuada para la colada.

2) Recubrimiento de la cara del molde con una delgada capa de material

refractario o negro de humo procedente de una llama reductora de gas.

3) Colocacin de los machos y cierre del molde.

4) Colada del metal en el molde, dejndolo en reposo el tiempo suficiente para que

la pieza solidifique.

5) Extraccin de la pieza del molde.

Moldeo en coquilla con inversin del molde.

Conocido tambin como moldeo por versin, se emplea principalmente para

obtener piezas huecas de ornamentacin u orfebrera. Consiste en dejar que se

forme una capa de metal slido en contacto con las paredes de la coquilla y,

cuando ha alcanzado el espesor deseado, se invierte el molde, y se desaloja el

metal lquido que an no ha solidificado. El espesor de la capa es funcin de la

temperatura de la coquilla y del tiempo transcurrido desde que se efecta la

colada hasta que se invierte el molde.

Las caractersticas mecnicas de las piezas son muy bajas, el acabado de la

superficie interior es muy rugoso, el espesor de la capa no es uniforme; sin

embargo el aspecto exterior de la superficie es muy bueno.

Por todo ello, el mtodo se emplea cuando lo que interesa es slo el aspecto de la

superficie exterior (as se ahorra metal y las piezas son ms ligeras) o cuando se

precisan piezas huecas, sin exigencias mecnicas, difciles de obtener con

machos.

Moldeo en coquilla con presin.

Difiere del moldeo en coquilla por gravedad en que el metal, en estado lquido o

pastoso, se Introduce en el hueco del molde bajo presin. Esto favorece el llenado

rpido del molde y la reproduccin fiel de sus ms finos detalles; tambin se

asegura la eliminacin de la porosidad en las secciones macizas de la pieza. Las

piezas, despus de eliminar el bebedero, quedan completamente terminadas y no

necesitan mecanizado posterior.

La precisin de las dimensiones es de 0,1 a 0,01 mm, lo cual permite obtener

piezas intercambiables con orificios finos e, incluso, roscas de precisin. La

estructura del metal es de grano fino y las caractersticas mecnicas son muy

elevadas.

Fundicin a presin

La fundicin a presin o llamada tambin fundicin a baja presin, es otra

variacin de las fundiciones en molde permanente. Aqu, en lugar de utilizar la

gravedad para ayudar a verter el metal y que ste fluya en el molde, se aplica una

presin baja, de hasta 1 atmsfera, con gas al metal fundido. Se mantiene sta

presin sobre el metal hasta que se llene el molde y el material solidifique. La

aplicacin de esta presin compensa cualquier reduccin de la pieza durante la

solidificacin.

Se pueden hacer piezas de fundicin de pared delgada. Propiedades

mecnicas son alrededor de un 5% superior a las de fundicin por molde

permanente. La ventaja de este mtodo sobre el vaciado tradicional es que se

introduce en el molde un metal limpio desde el centro del crisol, en lugar de un

metal que ha sido expuesto al aire. Lo anterior reduce la porosidad producida por

el gas y los defectos generados por la oxidacin, y se mejoran las propiedades

mecnicas. No son necesarias ni mazarotas ni alimentacin de colada.

Fundicin a presin con cmara caliente

El proceso de cmara caliente involucra

el uso de un pistn, que atrapa un cierto

nmero de metal fundido y lo obliga a

pasar a la cavidad de la matriz de

vaciado a travs de un cuello de cisne y

una tobera. Las presiones de inyeccin

son de hasta 35 MPa (5000 psi), con un

promedio de aproximadamente 15 MPa

(2000

psi) el

metal

se

mantiene a presin hasta que solidifica en

matriz de vaciado. Para mejorar la vida de la

matriz y ayudar con un rpido enfriamiento del metal (reduciendo por tanto el

tiempo del ciclo de colada), las matrices de vaciado usualmente son enfriadas por

agua o aceite en recirculacin a travs de varios canales en el interior de la matriz

colada.

Fundicin a presin con cmara en frio

En el proceso de cmara fra, el metal fundido se vaca en el cilindro de inyeccin.

La cmara de inyeccin no es calentada, de ah el termino cmara fra. El metal

fundido es forzado en la cavidad de la matriz de vaciado a presiones en un rango

usualmente de 20 MPa a 70MPa aunque pueden ser tan altas como 150 MPa

(20ksi)

Fundicin mediante inyeccin centrifuga

Como su nombre implica, la fundicin centrifuga utiliza la fuerza de inercia

causada por la rotacin para distribuir el metal fundido dentro de las cavidades del

molde. Este mtodo fue sugerido por primera vez a principios de los aos de

1800. Existen tres tipos de fundicin centrifuga: la fundicin centrifuga

verdadera, la fundicin semi centrifuga y el centrifugado.

Fundicin centrifuga verdadera

En la fundicin centrifuga verdadera, se producen piezas cilndricas, como

tuberas, caones de armas y postes telefnicos, mediante las tcnicas que se

muestran en la figura, en donde el metal fundido es vaciado en un molde rotativo.

El eje de rotacin es por lo general el horizontal, pero puede ser vertical para

piezas cortas. Los moldes estn hechos de acero, hierro o grafito y pueden estar

recubiertos con una capa refractaria para incrementar la vida til del molde.

Las superficies del molde se pueden modificar de tal manera que se puedan fundir

tuberas con formas exteriores diversas, incluyendo cuadradas y poligonales.

La superficie interna de la colada se conserva cilndrica por que el metal fundido

es distribuido de manera uniforme por las fuerzas centrifugas, sin embargo, debido

a diferencias en la densidad, los elementos ms ligeros como escoria, impurezas y

partes del revestimiento refractario tienden a acumularse en la superficie interna

de la pieza fundida.

Fundicin semicentrifuga

Este mtodo se utiliza para colar piezas con simetra rotacional como por ejemplo

una rueda con sus rayos.

Centrifugado

En el centrifugado, tambin es llamado fundicin centrifuga, las cavidades del

molde de cualquier forma se colocan a una cierta distancia del eje de rotacin. El

metal fundido se vaca por el centro y es obligado a pasar al molde debido a la

fuerza centrfuga. Las propiedades de las fundiciones varan de la distancia del eje

de rotacin.

Hornos para fundicin

En todos los procesos de fundicin debe calentarse el metal hasta el estado

fundido para poder vaciarlo en el molde. El calentamiento y la fusin se realizaran

en hornos. En esta seccin se analizaran los tipos de hornos que se usan en los

talleres de fundicin y las prcticas

de vaciado para transferir el metal

fundido del horno al molde.

Cubilotes

Un cubilote es un horno cilndrico

vertical equipado con un bebedero

de sangrado cerca de su

base.auque tambin se utilizaran

otros hornos, el mayor tonelaje de

hierro fundido se procesa en

cubilotes, pues estos se usan

solamente para fundicin de

hierro.

La construccin general y

caractersticas de operacin del

cubilote se ilustran en la figura.

Consiste en una carcasa grande

de plancha de acero revestida con

refractario. La carga est constituida por hierro, coque, fundente y otros elementos

de aleacin que se cercan atreves de una puerta localizada a la mitad de la altura.

El hierro es normalmente una mezcla de arrabio y chatarra. El coque constituye el

combustible para calentar el horno. A travs de las aberturas cerca del fondo de la

carcasa se introduce aire forzado para la combustin del coque. El fundente es

cal, compuesto alcalino que reacciona con la ceniza de coque y otras impurezas

para formar escoria.

La escoria sirve para cubrir la fundicin, protegindola de reaccionar con la

atmosfera interior del cubilote y reduciendo las prdidas de calor. Cuando la

mezcla se calienta se produce la fusin del vilote y reduciendo las prdidas de

calor. Cuando la mezcla se calienta, se produce la fusin del hierro, el horno se

sangra peridicamente para suministrar el metal lquido para el vaciado

Foso

Las piezas de fundicin extremadamente grandes son moldeadas en una fosa en

vez de moldear en cajas. La fosa acta como la base de la caja, y se usa una

capa separadora encima de l.

Los lados de la fosa son una lnea de ladrillos y en el fondo hay una capa gruesa

de carbn con tubos de ventilacin conectados a nivel del piso. Entonces los

moldes de fosa pueden resistir las presiones que se desarrollan por el calor de

los gases, esta prctica ahorra mucho en moldes costosos.

Aleaciones utilizadas en fundicin

La mayora de las fundiciones comerciales estn hechas de aleaciones mas que

de metales puros. Las aleaciones son generalmente mas fciles de fundir y las

propiedades del producto resultante son mejores. Las aleaciones pueden

clasificarse en:

1) Ferrosas

2) No ferrosas

Las ferrosas se subdividen en hierros fundidos y aceros fundidos.

Aleaciones ferrosas de fundicin: hierro fundido.

El hierro es la ms importante de todas las aleaciones de fundicin. El tonelaje de

fundiciones de hierro es varias veces mayor que el de todos los otros metales

combinados. Existen varios tipos de fundicin de hierro: 1) hierro gris, 2) hierro

nodular, 3) hierro blanco, 4) hierro maleable y 5) fundiciones de aleacin de hierro.

Las temperaturas tpicas de vaciado para hierros fundidos estn alrededor de los

2500 F(1400 C),dependiendo de la composicin.

Aleaciones ferrosas de fundicin: acero.

Las propiedades mecnicas del acero lo hacen un material atractivo de ingeniera,

y los procesos de fundicin son tambin muy atractivos por si capacidad de

generar formas complejas. Sin embargo, la fundicin especializada del acero

enfrenta grandes dificultades. Primero, el punto de fusin del acero es

considerablemente ms alto que el de los otros metales comunes de fundicin. El

intervalo de solidificacin para los aceros de bajo carbn queda un poco debajo de

los 2800 F (1440 C).esto significa que la temperatura de vaciado requerida para

el acero es bastante alta, alrededor de los 3000 F as que deben usarse

procedimientos especiales durante la fusin y el vaciado para aislar al metal

fundido del aire.

Aleaciones no ferrosas de fundicin.

Los metales para fundicin no ferrosos incluyen aleaciones de aluminio, magnesio,

cobre,estao,zinc,niquel y titanio. Las aleaciones de aluminio son en general las

ms manejables. El punto de fusin del aluminio puro es de 1220 F (600 C),por

consiguiente, las temperaturas de vaciado para aleaciones de aluminio son bajas

comparadas con las de las fundiciones de hierro y acero. Las propiedades de

resistencia que se pueden obtener a travs de tratamientos trmicos y su facilidad

de maquinado.

Las aleaciones de magnesio son las ms ligeras de todos los metales de

fundicin. Otras propiedades incluyen resistencia a la corrosin y altas relaciones

de resistencia y tenacidad al peso.

Las aleaciones de cobre incluyen al bronce, latn y bronce al aluminio. Las

propiedades que hacen atractivas a estas aleaciones son resistencia a la

corrosin, su apariencia atractiva y sus buenas cualidades antifriccin. El alto

costo del cobre es una limitacin en el uso de sus aleacioes.sus aplicaciones

comprenden accesorios para tubera, aletas de propulsores marinos, componentes

de bombas y joyera ornamental.

Control de las velocidades de enfriamiento

El efecto de la velocidad de enfriamiento es fundamental para determinar la

dureza del acero. As, velocidades altas de enfriamiento hacen que el acero se

vuelva mucho ms duro debido a la formacin de fases martensticas y perlticas.

Si nuestro objetivo fuese mantener una dureza homognea en toda la muestra,

debemos procurar que la velocidad de enfriamiento sea la misma a lo largo de la

muestra.

Dependiendo del tipo de refrigerante que se utilice, observaremos que la

eficiencia del enfriamiento aumenta o disminuye de acuerdo a su punto de

ebullicin. Por lo tanto podemos pensar que utilizando otros refrigerantes distintos

al agua, como por ejemplo el aceite (punto de fusin alto), obtendramos

materiales con un mayor ndice de dureza.

A pesar de que con tratamientos trmicos como el recocido se obtienen durezas

menores, resulta de utilidad al aplicarlo en piezas forjadas, chapas o alambres

trabajados en fro y en piezas moldeadas por fusin. Su propsito puede

comprender una o varias de las siguientes finalidades:

a) Eliminar tensiones internas, producidas por algn tratamiento previo

b) Ablandar el acero para conseguir ciertas especificaciones mecnicas

o facilitar el mecanizado.

c) Disminuir el tamao de grano.

d) Conseguir una determinada

microestructura en particular.

El proceso de normalizado se realiza con el fin

de conseguir diversos objetivos, pero

bsicamente se utiliza en el refinado de

estructuras de acero moldeado y de acero

sobrecalentado. Adems, resulta de gran utilidad

en el ajuste de propiedades mecnicas por lo

que resulta comn su uso como tratamiento

trmico final.

Tecnologa de la colada

Tipos de moldeo

1. Colada por gravedad

2. Colada a presin

3. Colada centrfuga

4. Colada continua

Colada por gravedad

Se realiza vertiendo el metal fundido sobre un

molde. El metal llena el molde por su propio

peso. Hay tres tipos

1. Colada sobre moldes de arena

Se emplea slice (una arena muy pura) para

hacer el molde, mezclada con arcilla y agua para

aglomerar la arena. El proceso es el siguiente.

Se fabrica el modelo dividido en dos mitades exactamente iguales

Se introduce una mitad del modelo en la parte inferior del molde.

Hay que dejar un canal de alimentacin del metal fundido que sale al exterior por

el llamado bebedero (que tiene forma de embudo).

Se recubre el modelo con arena, presionando fuertemente para que toda la

Arena quede compactada. Si es necesario se introduce el macho, que permitir

que la pieza tenga agujeros.

Se abre el molde y se extrae el modelo de su interior

Se fabrica la parte superior del molde con idntico procedimiento

Se cierran ambos moldes. Hay que dejar un respiradero para que salga el aire

y los vapores (es la mazarota).

Colocar el molde en posicin de llenado y verter el metal fundido.

Dejar el tiempo necesario para que solidifique.

Romper el molde, quitando de la pieza la arena que quede pegada.

La arena se vuelve a reutilizar.

Este es un proceso econmico, apto para temperaturas altas y todo tipo de

metales, pero tiene el inconveniente de tenerse que realizar un molde para cada

pieza.

2. Colada por coquilla

Las coquillas son moldes metlicos permanentes (normalmente de acero o

fundicin gris) que, al contrario que el mtodo de moldeo con arena, permite

obtener un nmero muy elevado de piezas iguales utilizando el mismo molde.

Las coquillas son mucho ms caras que los moldes de arena, pero resulta

rentable si se fabrican con ellas un nmero elevado de piezas (hasta miles).

Presenta otra ventaja, al ser el molde metlico, la velocidad a la que se enfra

la pieza esmayor.,adems, la precisin de la piezas obtenidas es mayor.

El proceso de fabricacin por coquilla es el siguiente

Se precalienta la coquilla,que normalmente consta de dos partes.

Se vierte el metal y se llena lacavidad.

Se deja enfriar el contenido hasta que se solidifique.

Se abre el molde y se extrae la pieza.

3. Colada por cera perdida

Se emplea para fabricar objetos artsticos o de forma muy compleja y pequea. El

procedimiento es el siguiente

Se crea un modelo de cera.

Se cubre el modelo con arena especial o yeso, dejando los orificios pertinentes

para el llenado del metal y para la salida de los gases.

Se deja secar el molde para que adquiera la forma del modelo.

Se calienta el molde y se derrite la cera que se retira.

Se llena el molde del metal y se extrae la pieza rompiendo el molde.

Colada por presin o inyeccin

Se lleva a cabo introduciendo la masa metlica fundida en el interior del

molde forzando la entrada en el mismo. En este mtodo se emplean moldes

permanentes. El metal se inyecta en el molde por medio de una mquina, que

suele ser un mbolo. Los moldes son coquillas, aunque se suelen denominar

matrices. Este mtodo presenta la ventaja de que pueden fabricarse piezas de

formas complicadas de una manera bastante econmica y de gran precisin.

Eficiencia de la fundicin

Fundir el metal y mantenerlo en estado lquido consume normalmente una parte

significativa de la energa que entra en la fundicin. De hecho, en muchas

fundiciones se utiliza ms energa para mantener el metal en estado lquido que

durante el proceso de fusin en s. Pero tambin se consumen grandes cantidades

de energa en otras reas que no tienen que ver con el suministro del metal. Por

ejemplo, las fundiciones son grandes consumidoras de aire comprimido.

Tambin consumen considerable energa algunos dispositivos como las mquinas

de inyeccin, cuyas unidades, bsicamente hidrulicas, se accionan mediante

electricidad. Las fundiciones que realizan moldeos en arena y por gravedad en

matrices utilizan en ocasiones procesos de produccin de machos en caliente, por

ejemplo en cscara o en cajas calientes, y para calentar las cajas se necesita gas

o electricidad.

El calentamiento de matrices, cucharas y revestimientos del horno tambin puede

suponer una elevada proporcin del consumo energtico total.

Un porcentaje significativo de la energa elctrica suministrada a los hornos de

induccin de fusin se convierte en calor residual. Entre el 20 y el 30% de la

energa de entrada total se disipa en el sistema de enfriamiento. El circuito de

refrigeracin del horno no slo hace frente a las prdidas elctricas de la bobina

de induccin, sino que tambin la protege del calor transmitido por el revestimiento

del horno, que genera el metal caliente en el crisol.

El calor que llega al circuito de refrigeracin del horno se utiliza en algunas

instalaciones para calefaccin, calentar el agua de uso sanitario o secar materias

primas.

Estructura del lingote fundido

Los lingotes se fabrican en

general con moldes en forma

de paraleleppedo o una pirmide

truncada de base rectangular,

para facilitar su estibaje. Como el

enfriamiento se inicia en la

superficie, se crea un gradiente

de temperatura donde el centro

del lquido permanece ms

caliente que los bordes.

Al solidificarse, el metal

disminuye su volumen y la

superficie del lingote en contacto con la atmsfera presenta en general una

concavidad denominada de retraccin. Si la fundicin ha sido deficiente, el

lingote presentar fisuras en su superficie, y poros en su interior.

Existen diversas tcnicas para mejorar y homogeneizar la estructura cristalina de

un lingote, incluyendo el estricto control de la velocidad de solidificacin, el

aislamiento de determinadas partes de los moldes para producir

una solidificacin dirigida, y el uso de tcnicas de floculacin.

Teora de la solidificacin en piezas fundidas

Durante los procesos de fundicin, las piezas adquieren su forma gracias a la

solidificacin de un volumen metal o aleacin metlica, forzado a solidificar bajo

las restricciones de forma del molde. Las condiciones geomtricas del molde, la

velocidad de enfriamiento, el tipo de material utilizado, son variables que influyen

en el mecanismo interno de solidificacin, y por ende influyen en las propiedades

mecnicas que tendr la pieza.

1) Proceso de solidificacin

La solidificacin de un metal o aleacin metlica en estado lquido ocurre por

formacin y crecimiento de ncleos. La disminucin de energa causada por el

enfriamiento produce una aglomeracin espontnea de partculas, permitiendo la

formacin de un ncleo. A medida que la temperatura disminuye, los ncleos

crecen, dando origen a los granos que constituirn la estructura del metal slido.

2. Solidificacin de Metales puros

Los metales puros, a diferencia de las aleaciones metlicas, poseen una

temperatura de fusin bien definida, por lo que, al ser enfriados en equilibrio, toda

la masa metlica solidifica a una misma temperatura, . Esta temperatura se

mantiene constante durante el cambio de fase y es seguida de un enfriamiento en

estado slido. Los metales, sin embargo, normalmente son enfriados bajo

condiciones de no equilibrio. En estas condiciones, los ncleos slidos

comenzarn a formarse a una temperatura menor que , requiriendo entonces

de un sub enfriamiento. La evolucin de la temperatura en funcin del tiempo

durante la solidificacin se ilustra en una curva de enfriamiento tpica en la figura.

Se observa que, luego del sub enfriamiento representado por , el material sufre

un leve aumento de temperatura hasta llegar a la temperatura de fusin. Esto

ocurre ya que, cuando existe suficiente slido formado, ste libera una cantidad

apreciable de calor latente de transformacin, lo que eleva la temperatura del

material hasta . Una vez alcanzada , la temperatura permanece constante

durante la solidificacin. El fenmeno de aumento de temperatura despus del sub

enfriamiento recibe el nombre de recalescencia.

Practica

Para realizar la fundicin en cera prdida se deben llevar a cabo tres procesos

bsicos, como preparar el modelo, preparar el refractario y fundir el metal. A

continuacin se describen detalladamente cada uno de los procesos:

a) Modelo

I. Elaborar el modelo y los canales de

alimentacin en cera utilizando el molde

correspondiente. Depositar la cera dentro de un

recipiente metlico y llvelo a 60C por 5

minutos buscando derretir la cera; virtala en el

molde correspondiente y espere 10 minutos

para su solidificacin

II. Cortar lminas de 2 x 10 cm de cera; nalos

al modelo y vertedero cumpliendo la funcin de

respiraderos.

III. Ubicar las partes de tal forma que al girar el

modelo y derretir la crea, esta tenga una

direccin de flujo adecuada para que pueda salir

del molde.

b) Refractario

I. Medir y depositar en un recipiente 700 gr de yeso tipo 5.

II. Agregar 800 ml de agua y de esta forma el yeso tomara la consistencia adecuada.

III. Mezclar de forma uniforme y constante durante 2 minutos.

c) Fundir metal

El material seleccionado para fundir esta pieza es Estao.

I. Pesar y depositar en el crisol 0.5 Kgr de metal.

II. Llevar el metal hasta 450C

III. Retirar (con una cuchara) la escoria generada.

d) Preparar y llenar el molde

I. Agregar al recipiente una capa de dos centmetros, sobre esta capa ubique la

argolla superior de la campana y agregue yeso hasta que quede a nivel con el

vertedero.

II. Cerciorarse que ni la parte extrema del vertedero, ni los respiraderos sean cubiertos

por el yeso, conservando los canales de salida de la cera.

III. Introducir el contenedor con el modelo en el horno y ubquelo de tal forma que la

cera desplazada por gravedad se dirija a la bandeja ubicada dentro del horno.

IV. Programar una rampa de calentamiento de la siguiente forma:

Tiempo Temperatura

1 3/4 hora Ambiente -

300 C

2 hora 300 C -

450C

a. En el tiempo 1 se elimina la humedad del yeso y se derrite la cera.

b. En el tiempo 2 el yeso acaba de curarse y evita el choque trmico al iniciar la

fundicin.

V. Verter el metal en el molde cuidadosamente

You might also like

- Numero de WeberDocument3 pagesNumero de WeberVictor Hugo Aranda100% (3)

- La Historieta en MéxicoDocument3 pagesLa Historieta en MéxicoAlberto ValdiviaNo ratings yet

- Ju Bila Do Sy Pension A Dos InfoDocument9 pagesJu Bila Do Sy Pension A Dos InfoAlberto ValdiviaNo ratings yet

- Organigrama FiuvDocument1 pageOrganigrama FiuvAlberto ValdiviaNo ratings yet

- JuranDocument2 pagesJuranAlberto ValdiviaNo ratings yet

- Escalas de Medición EstadísticaDocument10 pagesEscalas de Medición EstadísticaFernanda CosmopajistaNo ratings yet

- Análisis de Redes Hidráulicas NEWDocument26 pagesAnálisis de Redes Hidráulicas NEWIris AnayeliNo ratings yet

- Prof. Alvin Clase 1 Conceptos BasicosDocument23 pagesProf. Alvin Clase 1 Conceptos BasicosSergio ReyezNo ratings yet

- Pigging Corrida de DiabloDocument11 pagesPigging Corrida de DiabloAlberto ValdiviaNo ratings yet

- Clase07 Espacio DeEstadosDocument31 pagesClase07 Espacio DeEstadosfenix_89No ratings yet

- 17 Corriente ContinuaDocument31 pages17 Corriente ContinuaJorge NavarroNo ratings yet

- Requisitos Alta Al IsssteDocument2 pagesRequisitos Alta Al Issstegorgory_3No ratings yet

- CCT 2013 2015 Pemex/STPRMDocument220 pagesCCT 2013 2015 Pemex/STPRM979183No ratings yet

- Nociones Basicas Sobre El Procedimiento MIG-MAGDocument18 pagesNociones Basicas Sobre El Procedimiento MIG-MAGCarlosCopanoSanguinettiNo ratings yet

- 05 Procesos de FormadoDocument101 pages05 Procesos de FormadoMatusalem_Baph_5984100% (1)

- C 1Document28 pagesC 1Alberto ValdiviaNo ratings yet

- Catalogo DiseñoDocument298 pagesCatalogo DiseñoAlberto Valdivia100% (1)

- Apuntes - Soldadura PDFDocument11 pagesApuntes - Soldadura PDFAlejandro Fredes FornésNo ratings yet

- Catalogo DiseñoDocument298 pagesCatalogo DiseñoAlberto ValdiviaNo ratings yet

- WebwerDocument123 pagesWebwerAlberto ValdiviaNo ratings yet

- Transferencia de Calor, Segunda Edición (Manrique)Document324 pagesTransferencia de Calor, Segunda Edición (Manrique)Eduardo Leonel H. Yx100% (17)

- Guia Rce PFDocument3 pagesGuia Rce PFAlberto ValdiviaNo ratings yet

- Análisis Matemático IIDocument12 pagesAnálisis Matemático IIJulio Cesar HB100% (1)

- 14 Moldeo2Document11 pages14 Moldeo2Alberto ValdiviaNo ratings yet

- 14 Moldeo2Document11 pages14 Moldeo2Alberto ValdiviaNo ratings yet

- Guà A SMA Termoelectricas VFDocument25 pagesGuà A SMA Termoelectricas VFElizabeth Cares LiraNo ratings yet

- ACUSTICADocument7 pagesACUSTICAAlberto ValdiviaNo ratings yet

- Resistencia de Materiales - Fuerza Cortante y Momento FlexionanteDocument21 pagesResistencia de Materiales - Fuerza Cortante y Momento FlexionanteCRMS137No ratings yet

- 05 Procesos de FormadoDocument101 pages05 Procesos de FormadoMatusalem_Baph_5984100% (1)

- Cuestionario Ensayo JominyDocument5 pagesCuestionario Ensayo JominySIDHFLIUGRNo ratings yet

- INFORME Lab Alcalinidad Acidez DurezaDocument6 pagesINFORME Lab Alcalinidad Acidez DurezaLeonardo Rivera100% (2)

- COMERCIALIZACION DE 10 METALES Con INDICEDocument767 pagesCOMERCIALIZACION DE 10 METALES Con INDICELincoln Pedro Cerda RoblesNo ratings yet

- Tipos de RecocidoDocument2 pagesTipos de RecocidoStevenRamosNo ratings yet

- Capitulo II. Procesos MineralizadoresDocument57 pagesCapitulo II. Procesos MineralizadoresDavid MamaniNo ratings yet

- Informe de Geoquimica ImpresionesDocument22 pagesInforme de Geoquimica ImpresionesOlmos Torres Cordova0% (1)

- Procesos de Fundicion en Molde PermanenteDocument4 pagesProcesos de Fundicion en Molde PermanenteLuis FernandoNo ratings yet

- VanadioDocument7 pagesVanadioJona MontenegroNo ratings yet

- PDF Ficha 2 Diseo de Orejas de Izaje Rev1 DDDocument1 pagePDF Ficha 2 Diseo de Orejas de Izaje Rev1 DDLuis Valenzuela Parra100% (1)

- Geología Del Sur Del Ecuador-CARLOMAGNO AGUAS COBEÑADocument23 pagesGeología Del Sur Del Ecuador-CARLOMAGNO AGUAS COBEÑACarlo MagnoNo ratings yet

- Sec 2Document63 pagesSec 2Bony DiazgNo ratings yet

- WolframDocument9 pagesWolframJMGILNo ratings yet

- Determinacion Del Consumo de Cianuro de Sodio y La AlcalinidadDocument24 pagesDeterminacion Del Consumo de Cianuro de Sodio y La Alcalinidadwilliams bernacheaNo ratings yet

- Metales de La Triada Del Hierro-1Document6 pagesMetales de La Triada Del Hierro-1Henry Eulogio SaenzNo ratings yet

- Loctite Mro v11 2011 PDFDocument60 pagesLoctite Mro v11 2011 PDFJose Hernandez100% (1)

- Horno de CrisolDocument3 pagesHorno de CrisolMichael Vera OrellanaNo ratings yet

- Informe de Soldadura 1Document5 pagesInforme de Soldadura 1Paulo Bringas Quesquén0% (1)

- Ha62 SapaDocument101 pagesHa62 Sapajuan carloNo ratings yet

- Tema6 La MateriaDocument5 pagesTema6 La MateriaOlga Liliana Sanchez OsorioNo ratings yet

- Contenido de Sílice en Las RocasDocument3 pagesContenido de Sílice en Las RocasCosita-AndrePullasFuertesNo ratings yet

- Glosario de Términos MinerosDocument18 pagesGlosario de Términos MinerosDerek Vega GonzalesNo ratings yet

- Tostacion de La Blenda PDFDocument81 pagesTostacion de La Blenda PDFAlonso Yapo Figueroa100% (1)

- Unidad IDocument91 pagesUnidad IRiquelme Alexander DiegoNo ratings yet

- 04 Clasificacion de MineralesDocument36 pages04 Clasificacion de MineralesMARCOS OMAR GUAMAN CORONELNo ratings yet

- Revista Tecnologia de La Soldadura IDocument80 pagesRevista Tecnologia de La Soldadura IJesús Estrada ZambranoNo ratings yet

- Electroerosion ElectrodosDocument12 pagesElectroerosion ElectrodosAS PullaNo ratings yet

- ZirconDocument3 pagesZirconJuan VelázquezNo ratings yet

- Constructor HierroDocument16 pagesConstructor HierroJohn CastellanosNo ratings yet

- CONCRETOºPAMPINOºwrdºcmnDocument9 pagesCONCRETOºPAMPINOºwrdºcmnPatricio DiazNo ratings yet

- Catalogo EspanolDocument182 pagesCatalogo EspanolMilton UrrozNo ratings yet