Professional Documents

Culture Documents

3 Control de Calidad Procesos

Uploaded by

Irving Yampolski Coaquira CampuzanoOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

3 Control de Calidad Procesos

Uploaded by

Irving Yampolski Coaquira CampuzanoCopyright:

Available Formats

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

143

Control Estadstico de Procesos

El control estadstico surge como una necesidad de poder vigilar y controlar la estabilidad de los

procesos y as determinar cundo las causas de falla han dejado de ser fortuitas para considerarse

causas atribuibles a alguna causa o momento del proceso que afecte el proceso en general.

Por ello, el Control Estadstico de Procesos se puede definir con la actividad tcnica mediante la

cual se miden la variabilidad de un producto, con respecto a especificaciones o requisitos,

permitiendo efectuar las acciones correctivas apropiadas cuando exista una discrepancia entre el

funcionamiento real y los estndares. Es conocido tambin, como el mtodo cientfico-tcnico para

el aseguramiento de la calidad.

6.1 Ciclo de Control de la Calidad

A lo largo de toda una lnea de trabajo o proceso de fabricacin, los productos se ven sometidos a

toda forma de manipulaciones para poder alcanzar el estado final de producto terminado. Sin

embargo, puede ocurrir que, aunque el diseo de las piezas que componen el producto sea bueno

o el mantenimiento de las mquinas o herramientas sea el adecuado, exista cierta variabilidad de

un producto a otro motivado por una acumulacin de causas fortuitas. Es as que un proceso es

considerado bajo control estadstico siempre y cuando existan slo causas fortuitas de variabilidad.

En el caso de estar presentes causas de variabilidad debido a un ajuste incorrecto de maquinaria, ,

defectos en las materias primas o alguna combinacin de estos y otros factores, nos

encontraremos ante una variabilidad mayor debido a causas fortuitas por un lado y a factores

descontrolado por otro. Esa situacin dar entonces lugar a un nivel inaceptable de

funcionamiento del proceso que se traducir en una mayor cantidad de productos defectuosos y

por consiguiente un proceso fuera de control.

Recordemos que el ciclo de control de calidad contiene las siguientes fases:

Especificacin. Seala aquello que se desea como paso previo al establecimiento de una norma

de calidad. Se tienen en cuenta la opinin tanto del fabricante como del consumidor,

seleccionando las caractersticas de calidad ms importantes de acuerdo con la finalidad del

producto.

Fabricacin. El control de fabricacin tambin llamado control de procesos o control en lnea

(SPC) se ejerce durante el proceso productivo. Su objetivo es mantener una calidad uniforme del

producto, previniendo la produccin de artculos que se salgan de la especificacin.

Inspeccin. La inspeccin o control de recepcin se realiza en productos ya existentes, para

verificar la calidad de las partidas presentadas corresponde a la especificacin de aceptacin. La

inspeccin no impide la fabricacin de artculos defectuosos, pero permite separar los artculos

conformes de los disconformes. El principal dispositivo para el control estadstico de recepcin son

las tablas de muestreo

6.2 Atributos y Variables

Para controlar y medir las caractersticas de calidad considerando la variacin de un artculo a otro;

debemos considerar caractersticas del tipo de atributos y variables.

Atributos. No siempre ocurre que la evaluacin de una caracterstica de calidad deba implicar

necesariamente una medicin; la variacin de la calidad del artculo se puede describir por la

presencia o ausencia de un determinado atributo (pasa o no pasa). El resultado de la evaluacin

de un atributo podr expresarse por un nmero, como consecuencia de un conteo. Se suele

atribuir el valor uno (1) cuando se comprueba la ausencia de atributo en el artculo (no pasa) y el

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

144

valor cero (0) cuando se verifica su presencia (pasa). La evaluacin de la caracterstica es por

tanto discreta.

El uso de atributos para los grficos de control tiene como principal ventaja su facilidad de

implementacin y su bajo coste econmico; sin embargo, no permite hacer mediciones ms

complejas imprescindibles en ciertos procesos productivos. Su aplicacin generalmente depende

del uso de una matriz o modelo.

Variables. Se denominan variables a las caractersticas de calidad basadas en mediciones y que

se corresponden con la lectura de una escala. Por tanto, cada medicin origina un nico nmero

que describir la caracterstica que est siendo examinada, es decir, el valor de una variable. La

variable ser entonces continua, pudiendo tomar cualquier valor en un intervalo de escala. La

desventaja que presenta este tipo de medicin es el mayor coste econmico por el hecho de

requerirse muchas veces, el uso de equipos capaces de medir magnitudes fsicas que no podran

evaluarse con un simple pasa no pasa.

Los modelos probabilsticos asociados a la tcnica de control estadstico de calidad, dependen del

tipo de control realizado; es decir, si se traba de atributos, las variables aleatorias son de Bernoulli,

binomial, de Poisson y la hipergeomtrica. La tcnica de variables se fundamenta en la

distribucin ms importante conocida como la normal o de Gauss. Cuando las caractersticas de

calidad son dependientes del tiempo (fiabilidad), son de uso comn la distribucin normal, la

exponencial, la distribucin T, la distribucin de Erlang y la distribucin de Weibull. Tambin se

presenta especial inters en las variables asociadas con muestras como la

2

de Pearson, y la F de

Fisher.

6.3 Comportamiento esperado de un proceso en estado de control

Se define proceso en estado de control como aquel proceso en el que solamente acta un sistema

estable de causas de variabilidad (causas no asignables) y cuya calidad final es, en consecuencia,

predecible estadsticamente. la calidad del producto final ser entonces inversamente proporcional

a esta variabilidad. Esta variabilidad conseguida en estado de control es medida a travs de la

varianza de la variable que se emplee para caracterizar la calidad. Dichas variables cuantitativas

generalmente son longitudes, pesos, tiempos, etc.

Si la variabilidad de estas variables slo procede de causas asignables, ser muy razonable

esperar que mediante la aplicacin del Teorema del Lmite Central, la distribucin de muestras se

aproxime en gran medida a la normal. Las causas asignables sern muy numerosas y cada una

de ellas tendr una aportacin que afectar al proceso. Consecuentemente, si el proceso est

bajo control, todas las observaciones deben tener un comportamiento esencialmente aleatorio.

6.4 Grficos de Control

Para la implementacin del control estadstico de procesos, ser el uso de los grficos de control o

cartas de control, la ms importante herramienta utilizada, ya que el grfico de control representa

los valores de algn tipo de medicin realizada durante el funcionamiento de un proceso continuo y

que sirve para controlar dicho proceso.

Supongamos que tenemos una mquina de inyeccin que produce piezas de plstico, por ejemplo

de PVC. Una caracterstica de calidad importante es el peso de la pieza de plstico, porque indica

la cantidad de PVC que la mquina inyect en la matriz. Si la cantidad de PVC es poca la pieza de

plstico ser deficiente (dbil y posiblemente amorfa), y si la cantidad es excesiva, la produccin

se encarecer por consumir mas materia prima.

Para verificar que el proceso est bajo control, se ubicar un operario en el lugar de salida de las

piezas producidas, que pesar en una balanza y registra la observacin muestras de las piezas de

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

145

plstico producidas. Supongamos que estos datos se registran en un grfico de lneas en funcin

del tiempo.

Observaremos una lnea quebrada irregular que nos muestra las fluctuaciones del peso de las

piezas a lo largo del tiempo. Los valores se mueven alrededor de un valor central (El promedio de

los datos), la mayor parte del tiempo cerca del mismo, pero puede ocurrir que algunos valores se

alejen bastante del promedio. Cmo podemos saber si esto se produce por casualidad o porque

el proceso ya no est funcionando bien? Esta es la pregunta que el control estadstico de procesos

trata de responder y a continuacin veremos como lo hace:

Figura 6.1 Proceso de Inyeccin de piezas de plstico

Figura 6.2 Grfico de Observaciones de produccin de piezas de plstico

En principio, todo proceso de fabricacin funciona bajo ciertas condiciones o variables que son

establecidas por las personas que lo manejan para lograr una produccin satisfactoria. Estas son

variables controlables:

Figura 6.3 Esquema de variables controlables en procesos

En el caso de la produccin de piezas de plstico, las variables a controlar podrn ser la

temperatura de fusin del plstico, la velocidad de trabajo, la presin del pistn, la materia prima

que se utiliza (Proveedor del plstico), etc. Un proceso de fabricacin es una suma compleja de

eventos grandes y pequeos. Hay una gran cantidad de variables que sera imposible o muy difcil

controlar. Estas se denominan variables no controlables. Para nuestro ejemplo, las variables

Piezas

55,10 grs 55,60 grs 52,60 grs 55,30 grs 57,90 grs

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

146

difciles de controlar son pequeas variaciones de calidad del plstico, pequeos cambios en la

velocidad del pistn, ligeras fluctuaciones de la corriente elctrica que alimenta la mquina, etc.

Estos efectos que producen las variables no controlables son aleatorios; la contribucin de cada

una de las variables no controlables a la variabilidad total es cuantitativamente pequea. Por lo

tanto, son las variables no controlables las responsables de la variabilidad de las caractersticas de

calidad del producto. Por el contrario, son los cambios en las variables controlables (denominadas

Causas Asignables de variacin del proceso) las que deben controlarse, porque es posible

identificarlas a travs de un anlisis del proceso. Podemos concluir entonces, que al medir alguna

propiedad o caracterstica del producto fabricado, los valores fluctan -varan a lo largo del tiempo-,

pudiendo afirmarse que existen dos tipos de causas que provocan la variabilidad:

Causas Aleatorias: Son una multitud de causas no identificadas, ya sea por falta de medios

tcnicos o porque no es econmico hacerlo, cada una de las cuales ejerce un pequeo efecto en la

variacin total. Son inherentes al proceso mismo y no pueden ser reducidas o eliminadas a menos

que se modifique el proceso. Por ejemplo, pequeas variaciones de calidad del plstico, ligeras

variaciones de la corriente elctrica que alimenta la mquina, etc.

Causas Asignables: Son causas que pueden ser identificadas y que conviene descubrir y

eliminar, por ejemplo, una falla de la mquina por desgaste de una pieza, un cambio muy notorio

en la calidad del plstico, etc. Estas causas provocan que el proceso no funcione como se desea y

por lo tanto es necesario eliminar la causa para retornar el proceso a un funcionamiento correcto.

El uso del control estadstico de procesos lleva implcitas algunas hiptesis que son:

1) Una vez que el proceso est en funcionamiento bajo condiciones establecidas, se supone

que la variabilidad de los resultados en la medicin de una caracterstica de calidad del

producto se debe slo a un sistema de Causas Aleatorias, que es inherente a cada

proceso en particular.

2) Cuando se mide alguna caracterstica de calidad del producto que se obtiene, el sistema

de causas aleatorias que acta sobre el proceso genera una poblacin hipottica de

observaciones (mediciones) que tiene una distribucin normal.

3) Cuando aparece alguna causa asignable provocando desviaciones adicionales en los

resultados del proceso, se dice que el proceso est fuera de control.

La funcin del control estadstico de procesos es entonces, comprobar en forma permanente si los

resultados que van surgiendo de las mediciones estn de acuerdo con las dos primeras hiptesis.

Si aparecen uno o varios resultados que contradicen o se oponen a las mismas, se dice que el

proceso est fuera de control. En este caso, es necesario detener el proceso, encontrar las causas

por las cuales el proceso se apart de su funcionamiento habitual y corregirlas.

Figura 6.4 Puesta en Marcha del Control Estadstico de Procesos

5.4.1 Puesta en Marcha del Control Estadstico de Procesos

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

147

La puesta en marcha de un programa de control estadstico en un proceso implica una etapa inicial

de ajuste del mismo, durante la cual se calculan los Lmites de Control. En esta etapa se podran

recoger unas 100-200 muestras con las cuales se calcula el promedio y la desviacin estndar:

Antes de pasar a la segunda etapa, se verifica si el proceso est ajustado, caso contrario, se

retorna a la primera etapa hasta ajustar completamente el sistema de produccin.

Figura 6.5 Diagrama de Flujo de Puesta en Marcha del Control Estadstico de Procesos

Con las 100-200 observaciones obtenidas al principio del proceso, se calcula el promedio y la

desviacin estndar:

X

X

N

i

=

(6.1a);

( )

N

X X

i

2

= o

o

( )

1

2

=

N

X X

S

i

(6.1b)

Luego se calculan los lmites de control de la siguiente manera:

o + = 0 . 3 X Superior Lmite 6.2a

o = 0 . 3 X Inferior Lmite 6.2b

Figura 6.6 Grfico de la Distribucin Normal

Estos lmites surgen de la hiptesis de que la distribucin de las observaciones es normal. En

general se utilizan lmites de 2 sigmas de 3 sigmas alrededor del promedio. En la distribucin

normal, el intervalo de 3,0sigma alrededor del promedio corresponde a una probabilidad de 0,997.

Figura 6.7 Lmites y Valor Promedio del Grfico de Control de la Inyeccin de Plstico

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

148

Se construye un grfico de prueba y se traza una lnea recta a lo largo del eje de ordenadas (Eje

Y), a la altura del promedio (Valor central de las observaciones) y otras dos lneas rectas a la altura

de los lmites de control. En este grfico se representan los puntos correspondientes a las

observaciones con las que se calcularon los lmites de control:

Figura 6.8 Grfico de Control de Prueba Inyeccin de Plstico

Este grfico de prueba se analiza detenidamente para verificar si est de acuerdo con la hiptesis

de que la variabilidad del proceso se debe slo a un sistema de causas aleatorias o si por el

contrario, existen causas asignables de variacin. Esto se puede establecer fcilmente ya que

cuando la fluctuacin de las mediciones se debe a un sistema constante de causas aleatorias la

distribucin de las observaciones es normal, siguiendo un patrn aleatorio alrededor del promedio

del proceso.

Si no se descubren causas asignables entonces se adoptan los lmites de control calculados como

definitivos, y se construyen cartas de control con esos lmites. Si slo hay pocos puntos fuera de

control (2 3), estos se eliminan, se recalculan la media, desviacin estndar y lmites de control

con los restantes, y se construye un nuevo grfico de prueba. Cuando las observaciones no siguen

un patrn aleatorio, indicando la existencia de causas asignables, se hace necesario investigar

para descubrirlas y eliminarlas. Una vez hecho esto, se debern recoger nuevas observaciones y

calcular nuevos lmites de control de prueba.

En la etapa siguiente, las nuevas observaciones que van surgiendo del proceso se representan en

el grfico y se controlan verificando que estn dentro de los lmites, y que no se produzcan

patrones no aleatorios. Este grfico de prueba se analiza detenidamente para verificar si est de

acuerdo con la hiptesis de que la variabilidad del proceso se debe slo a un sistema de causas

aleatorias o si, por el contrario, existen causas asignables de variacin. Esto se puede establecer

porque cuando la fluctuacin de las mediciones se debe a un sistema constante de causas

aleatorias la distribucin de las observaciones es prcticamente normal:

Si no se descubren causas asignables entonces se adoptan los lmites de control calculados como

definitivos y se construyen cartas de control con esos lmites.

Figura 6.9 Grfico de Control Definitivo del Peso de Piezas Inyeccin de Plstico

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

149

Si slo hay pocos puntos fuera de control (2 3), stos se podran eliminar, recalculando la media,

desviacin estndar y lmites de control con los restantes, y construyendo un nuevo grfico de

prueba. Cuando las observaciones no siguen un patrn aleatorio, indicando la existencia de

causas asignables, se hace necesario investigar para descubrirlas y eliminarlas. Una vez hecho

esto, se debern recoger nuevas observaciones y calcular nuevos lmites de control de prueba,

comenzando otra vez con la primera etapa.

En la segunda etapa, las nuevas observaciones que van surgiendo del proceso se representan en

el grfico y se controlan verificando que estn dentro de los lmites, cuidando que no se produzcan

patrones no aleatorios.

Como hemos visto, el 99,75 % de las observaciones deben estar dentro de los lmites de 3-sigma

alrededor de la media. Esto significa que slo una observacin en 500 puede estar por causas

aleatorias fuera de los lmites de control. Entonces, cuando se encuentran 1 mas puntos fuera de

los lmites de control, se deduce que el sistema de causas aleatorias que provocaba la variabilidad

habitual de las observaciones ha sido alterado por la aparicin de una causa asignable que es

necesario descubrir y eliminar. En ese caso, el supervisor del proceso debe detener la marcha del

mismo e investigar con los que operan el proceso hasta saber la o las causas que desviaron al

proceso de su comportamiento normal. Una vez eliminadas las causas del problema, se puede

continuar con la produccin.

Lmites de aviso Es frecuente encontrar en los grficos de control, adems de los lmites de

control, lmites de aviso a una distancia de la lnea central de 2 . Estos lmites se denominan en

ingls lower and upper warning limits, LWL y UWL, respectivamente. Probabilsticamente, un punto

del proceso bajo control sobrepasar estos lmites con una probabilidad del 0.05, es decir nos

encontraremos falsos avisos en 5 de cada 100 ocasiones.

6.4.2 Anlisis de Patrones en Diagramas de Control

El Western Electric Handbook (1956) seala un conjunto de reglas de decisin para detectar

patrones no aleatorios en diagramas de control Especficamente, sugiere llegar a la conclusin de

que el proceso est fuera de control si se presenta cualquier de las situaciones siguientes:

a) Un punto cae fuera de los lmites de control de tres sigma

b) Dos de tres puntos consecutivos caen ms all de los lmites de advertencia de dos sigma

c) Cuatro de cinco puntos consecutivos se encuentran a una distancia de un sigma o ms de

la lnea central.

d) Ocho puntos consecutivos se hallan al mismo lado de la lnea central.

Figura 6.10 Distribucin de mediciones en un ambiente productivo bajo control

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

150

Estas reglas se aplican a un lado de la lnea central a la vez. Un punto por arriba del lmite

superior de advertencia, seguido inmediatamente por otro por debajo del lmite inferior de

advertencia no provocar una alarma de fuera de control. Se ha encontrado que estas reglas son

muy eficaces en la prctica para mejorar la sensibilidad de los diagramas de control.

Adicionalmente, tambin se puede realizar la inspeccin del diagrama de control y verificar si se

cumple uno o ms de los criterios siguientes:

Figura 6.11 a) Sucesin de Puntos encima del promedio b) Sucesin de Puntos por debajo de la

lnea central

Figura 6.12 a) Serie creciente de 6 7 observaciones b) Serie decreciente de 6 7

observaciones

Figura 6.13 Serie de observaciones con dos puntos fuera de los lmites de control

1. Uno o ms puntos estn fuera de los lmites de control

2. Una corrida de por lo menos 7 u 8 puntos, donde el tipo de corrida podr ser ascendente o

descendente; una corrida sobre la lnea central o bajo de ella, o bien una por encima o por

debajo de la mediana.

3. Dos o tres puntos consecutivos fuera de los lmites de advertencia de dos sigma, pero

todava entre los lmites de control.

4. Cuatro o cinco puntos consecutivos ms all de los lmites sigma

5. Un patrn anormal o no aleatorio en los datos

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

151

6. Uno o ms puntos cerca de un lmite de advertencia de control.

Es importante notar que el uso simultneo de varios criterios para el estado fuera de control

incrementa la sensibilidad del diagrama de control y por ende, tambin eleva la tasa global de

falsas alarmas.

6.5 Grficos X -R

Los grficos X -R se utilizan cuando la caracterstica de calidad que se desea controlar es una

variable continua. Para entender los grficos X -R, es necesario conocer el concepto de

Subgrupos (o Subgrupos racionales). Trabajar con subgrupos significa agrupar las mediciones que

se obtienen de un proceso, de acuerdo a algn criterio. Los subgrupos se realizan agrupando las

mediciones de tal modo que haya la mxima variabilidad entre subgrupos y la mnima variabilidad

dentro de cada subgrupo. Por ejemplo, si hay cuatro turnos de trabajo en un da, las mediciones de

cada turno podran constituir un subgrupo.

Supongamos una fbrica que produce piezas cilndricas para la industria automotriz. La

caracterstica de calidad que se desea controlar es el dimetro de las piezas. Hay dos maneras de

obtener los subgrupos. Una de ellas es retirar varias piezas juntas a intervalos regulares, por

ejemplo cada hora:

Figura 6.14 Proceso de Toma de Muestras para Control de Produccin

La otra forma es retirar piezas individuales a lo largo del intervalo de tiempo correspondiente al

subgrupo:

Figura 6.15 Forma de obtener muestras de subgrupos a) intervalos regulares b) piezas

individuales en el intervalo de tiempo.

Muestra de

6 piezas

PROCESO

Extraccin de

muestras a las 07:00

Muestra de

1 pieza

PROCESO

Extraccin de una

muestra a las 07:00

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

152

Por cualquiera de los dos caminos, obtenemos grupos de igual nmero de mediciones. Para cada

subgrupo calculamos el Promedio y el Rango (Diferencia entre el valor mximo y el valor mnimo).

Como ya se ha visto, para calcular los Lmites de Control es necesario obtener un gran nmero de

mediciones, divididas en subgrupos.

En el diseo de diagramas de control, es siempre importante definir previamente tanto el tamao

de la muestra con la frecuencia de su obtencin. En general, resulta siempre ms adecuado tener

muestras compuestas de varias observaciones, ya que las mismas facilitarn detectar pequeos

corrimientos de proceso; Si por el contrario, deseamos detectar desfases o corridas en procesos

relativamente largos, debemos utilizas muestras compuestas de pocas observaciones. Es por esta

razn, que siempre debemos tener en cuenta qu tipo de anlisis queremos realizar a objeto de

proseguir con la definicin del tamao de la muestra.

Figura 6.16 Esquema de obtencin de Medidas de Tendencia Central de Muestras

Otro factor importante es la decisin referente a la frecuencia en la que debemos obtener las

muestras. Lo ms deseable en este caso, estar nuevamente basado en el propsito del control

respecto a desfases en tiempos largos o tiempos cortos. En el primer caso, sera aconsejable

obtener muestras muy frecuentemente. Lastimosamente, lo planteado no siempre resulta ptimo

desde el punto de vista econmico, es por ello que es preferible siempre obtener muestras

pequeas en pequeos intervalos de tiempo, o de manera inversa, grandes muestras en largos

intervalos de tiempo. En la actualidad, las prcticas industriales aconsejan el primero modelo,

particularmente en altos procesos con volmenes de produccin o donde existe la posibilidad de

encontrar una gran cantidad de causas que inciden en el comportamiento del proceso.

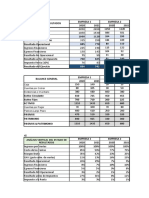

Tabla 6.1 Tabla de Datos de Pesos de Piezas del Inyector de Plstico

Muestra Muestra 1 Muestra 2 Muestra 3 Muestra 4 Muestra 5 Muestra 6 Muestra 7

Obs. 1 50.04 50.14 49.99 50.03 50.06 50.10 50.11

Obs. 2 50.08 49.97 50.13 50.18 50.01 50.14 49.96

Obs. 3 50.09 50.07 50.18 50.08 50.06 50.07 50.07

Obs.4 50.10 49.97 50.04 50.08 50.03 50.12 49.95

Obs.5 50.24 50.03 50.08 50.10 50.18 50.08 50.03

Obs. 6 50.04 50.10 50.08 50.12 50.03 50.10 50.10

Suma de

obs.

300.59 300.28 300.50 300.59 300.37 300.61 300.22

Promedio

de muestra

50.10 50.05 50.08 50.10 50.06 50.10 50.04

Rango de

muestra

0.20 0.17 0.19 0.15 0.17 0.07 0.16

No podemos tampoco olvidar el hecho que el gran avance tecnolgico tanto en la medicin como

en el control, est logrando incrementar las frecuencias de obtencin de datos. De hecho, se

Muestra de 6 piezas 50,04 grs

50,09 grs

49,98 grs

......

......

50,01 grs

mediciones

X,

R

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

153

podra decir que es posible analizar cada una de las unidades elaboradas en un determinado

proceso. Esto, sin embargo, no indica necesariamente que el control de calidad sea eliminado del

proceso de control. De hecho, el incremento de datos ser til para incrementar tambin la

efectividad del control estadstico y por ende de la calidad en general.

Grfico 6.17 Grficos de Control X y R de Produccin para el Peso de Piezas Inyeccin de

Plstico

En nuestro ejemplo entonces, podramos obtener 30 subgrupos de 6 datos cada uno, de los cuales

se calcula el promedio y el rango de cada subgrupo (diferencia entre el valor mayor y el valor

menor), para obtener una tabla como la mostrada en la tabla 6.1. A partir de esta tabla se calculan

el promedio general de promedios de subgrupo y el promedio de rangos de subgrupo:

N

R

R

N

x

x

i i

= = ; 6.3

donde: N = Nmero de Subgrupos R = Rango del Subgrupo = X

mx

- x

min

La desviacin estndar del proceso se puede estimar a partir del rango promedio, utilizando el

coeficiente d

2

, que depende del nmero de mediciones en el subgrupo:

2

d

R

=

.

o

6.4

Con ello, podemos calcular los lmites de control para el grfico de X:

X Central Lnea = 6.5

=

+ =

=

.

.

n

X LIC

n

X LSC

Control de Lneas

o

o

3

3

6.6

La desviacin estndar del rango (R) se puede calcular utilizando el coeficiente d

3

, que tambin

depende del nmero de mediciones en el subgrupo:

2

3

d

R d

R =

.

o 6.7

Y as podemos calcular los Lmites de Control para el Grfico de R:

_

R Central Lnea = 6.8

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

154

=

+ =

=

.

.

R

R

R LIC

R LSC

Control de Lneas

o

o

3

3

6.9

La tabla 6.2 muestra los coeficientes d

2

y d

3

para subgrupos de hasta 10 observaciones.

Cuando se usan muestras preliminares para construir los diagramas X-R, se acostumbra tratar los

lmites de control como valores de prueba. Luego se grafican los valores medios y las amplitudes

de la muestra en los diagramas, para posteriormente investigar cualquier punto que caiga fuera de

los lmites de control. En caso de que puedan hallarse causas atribuibles para tales puntos, stos

se descartan y se determinan nuevos lmites de control de prueba.

Construimos entonces los grficos X y R de prueba y representamos los promedios y rangos de los

subgrupos; si no hay puntos fuera de los lmites de control y no se encuentran patrones no

aleatorios, se adoptan los lmites calculados para controlar la produccin futura.

Tabla 6.2 Tabla de Coeficientes para el Clculo de Lmites de Control de Rango y

desviacin estndar de Muestras

Cantidad de

Observaciones

n

Coeficiente c

4

Coeficiente d

2

Coeficiente d

3

2 0.7979 1.128 0.853

3 0.8862 1.693 0.888

4 0.9213 2.059 0.880

5 0.9400 2.326 0.864

6 0.9515 2.534 0.848

7 0.9594 2.704 0.833

8 0.9650 2.847 0.820

9 0.9693 2.970 0.808

10 0.9727 3.078 0.797

Ejemplo 6.1 Se fabrican anillos de pistn para motores de automviles mediante un proceso de

forjado. Se desea controlar el proceso por medio de diagramas -R. Se tomaron 25 muestras de

tamao cinco cada una cuando se consider que el proceso estaba bajo control. Los datos de

estas muestras se muestran a continuacin:

Como los lmites de control de la grfica de x dependen de la variabilidad del proceso, estos lmites

no tendrn mucho sentido a menos que la variabilidad del proceso est bajo control. A partir de los

datos de la tabla, la lnea central para la grfica de R es:

023 , 0

) 25 (

569 , 0

) (

25

1

= = =

=

m

R

R

i

i

Para muestras de n= 5, se obtiene de la tabla que d

1

= y d

4

=. Por lo tanto, los lmites de control

para la grfica de R son:

00 , 0 ) 0086 , 0 ( 3 023 , 0 3 ~ = = =

R

S R LIC Control de Inferior Lmite

0488 , 0 ) 0086 , 0 ( 3 023 , 0 3 = + = + = =

R

S R LSC Control de Superior Lmite

El diagrama de R se presenta en la figura. Cuando se grafican las 25 amplitudes en este diagrama

no hay indicios de una condicin fuera de control. Sin embargo, se podra investigar algn efecto

cclico que se observa en la grfica de las 25 amplitudes.

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

155

Tabla 6.3 Datos de anillos de pistones forjados

Nmero de

muestra

Observaciones

Promedio

de muestra

Rango de

muestra

1 74,030 74,002 74,019 73,992 74,008 74,010 0,038

2 73,995 73,992 74,001 74,011 74,004 74,001 0,019

3 73,988 74,024 74,021 74,005 74,002 74,008 0,036

4 74,002 73,996 73,993 74,015 74,009 74,003 0,022

5 73,992 74,007 74,015 73,989 74,014 74,003 0,026

6 74,009 73,994 73,997 73,985 73,993 73,996 0,024

7 73,995 74,006 73,994 74,000 74,005 74,000 0,012

8 73,985 74,003 73,993 74,015 73,988 73,997 0,030

9 74,008 73,995 74,009 74,005 74,004 74,004 0,014

10 73,998 74,000 73,990 74,007 73,995 73,998 0,017

11 73,994 73,998 73,994 73,995 73,990 73,994 0,008

12 74,004 74,000 74,007 74,000 73,996 74,001 0,011

13 73,983 74,002 73,998 73,997 74,012 73,998 0,029

14 74,006 73,967 73,994 74,000 73,984 73,990 0,039

15 74,012 74,014 73,998 73,999 74,007 74,006 0,016

16 74,000 73,984 74,005 73,998 73,996 73,997 0,021

17 73,994 74,012 73,986 74,005 74,007 74,001 0,026

18 74,006 74,010 74,018 74,003 74,000 74,007 0,018

19 73,984 74,002 74,003 74,005 73,997 73,998 0,021

20 74,000 74,010 74,013 74,020 74,003 74,009 0,020

21 73,988 74,001 74,009 74,005 73,996 74,000 0,021

22 74,004 73,999 73,990 74,006 74,009 74,002 0,019

23 74,010 73,989 73,990 74,009 74,014 74,002 0,025

24 74,015 74,008 73,993 74,000 74,010 74,005 0,022

25 73,982 73,984 73,995 74,017 74,013 73,998 0,035

Sumatoria: 1850.029 0.569

Promedio de promedios: 74.001 0.023

Como el diagrama de R indica que la variabilidad del proceso est bajo control, puede trazarse

ahora el diagrama de x. La lnea central es:

001 , 74

) 25 (

024 , 1850

) (

25

1

= = =

=

m

X

X

i

i

y la desviacin estndar:

.

.

= = = 0099 , 0

326 , 2

023 , 0

2

d

R

o

Donde d

2

es el valor para muestras de tamao cinco

Con el fin de determinar los lmites de control del diagrama de x se utiliza de la tabla para muestras

de tamao n= 5 obtenindose los lmites de control:

014 , 74

5

) 0099 , 0 (

3 001 , 74

3 = + = + = =

n

X LSC Control de Superior Lmite

o

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

156

988 , 73

5

) 0099 , 0 (

3 001 , 74

3 = = = =

n

X LIC Control de Inferior Lmite

o

Los diagramas X-R proporcionan informacin sobre la capacidad de funcionamiento del proceso.

Con el diagrama de x se puede estimar el dimetro medio de los anillos para pistn en 74.001

mm. Supongamos entonces que los lmites de especificacin para este tipo de anillos son 74.000

0.03 mm.

0

0,01

0,02

0,03

0,04

0,05

0,06

1 3 5 7 9 11 13 15 17 19 21 23 25

nmero de muestras

R

Rango de muestras Promedio del proceso LSC= 0,0488

Figura 6.18 Grfico R de Rangos de dimetro de las anillas de pistones

73,97

73,98

73,99

74

74,01

74,02

1 3 5 7 9 11 13 15 17 19 21 23 25

nmero de muestras

P

r

o

m

e

d

i

o

LIC = 73,988 Rango de muestras

Promedio del proceso LSC= 74,014

Figura 6.19 Grfico X de promedios de dimetro de las anillas de pistones

En la figura 6.19 se presenta el diagrama de x. No se observa indicio alguno de una condicin

fuera de control cuando se grafican las medias de las muestras preliminares en este diagrama.

Por consiguiente, se concluye que el proceso est controlado a los niveles establecidos, ya que

ambos diagramas indican y se adoptan los lmites de control de prueba para utilizarlos en el control

en lnea del proceso. Sin embargo, es aconsejable analizar el comportamiento de la muestra 14.

Es posible usar la grfica de control para describir la capacidad del proceso con el fin de producir

anillos de pistn conforme a estas especificaciones. Puede estimarse la fraccin de anillos

disconformes producidos suponiendo que el dimetro es una variable aleatoria normal con media

74.001 y desviacin estndar 0.0099, de la manera siguiente:

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

157

00256 , 0

)) 93 , 2 ( 1 ( ) 13 , 3 (

0099 , 0

001 , 74 030 , 74

1

0099 , 0

001 , 74 970 , 73

] 030 , 74 [ ] 970 , 73 [

=

u + u =

|

.

|

\

|

u + |

.

|

\

|

u =

> + < =

p

p

p

x p x p p

Es decir, aproximadamente 0,256% de los anillos producidos estaran fuera de las

especificaciones.

Finalmente, para disear los diagramas X-R, es necesario especificar el tamao muestral, la

amplitud de los lmites de control y la frecuencia de muestreo que se vaya a utilizar. No es posible

dar una solucin exacta al problema de diseo, a menos que el analista tenga informacin

detallada sobre las caractersticas estadsticas de las pruebas del los diagramas de control y los

factores econmicos que influyen en el problema.

Por otra parte, si se usa los diagramas de control X-R para detectar cambios moderadamente

grandes en el proceso del orden de 2 o mayores, se utilizarn muestras relativamente pequeas

pero eficientes con un tamao que flucta entre 4 y 6. Si se quiere detectar pequeos cambios,

entonces es necesario utilizar muestras de tamaos mayores, probablemente de n = 15 a n = 26.

La grfica R es relativamente insensible a cambios en la desviacin estndar del proceso para

muestras pequeas. Por ejemplo, si se trabaja con muetras con n = 5, se tiene slo un 40% de

probabilidad de detectar un cambio en la desviacin estndar de a 2 en la primera muestra.

6.6 Grficos X S

Si el tamao de la muestra es mayor a 10 12 observaciones o s variable, los diagramas X-R

pierden eficiencia estadstica para detectar cambios pequeos en el proceso; por lo que se

recomienda el uso de diagramas X-S. De esta forma, se puede estimar la variacin de la

desviacin estndar directamente en lugar de hacerlo indirectamente a travs del Rango.

Los lmites de control para el grfico S se determinan a partir de la media y la desviacin estndar

de S, ya que en este caso, es el estadstico que se grafica. Por ello, los lmites se obtienen con la

expresin

Lmites de Control =

S

3

S

S

significa la media o valor esperado de S y

S

es la desviacin estndar de S, valores que estn

dados por:

S

= C

4

y

S

2

= ((1-c

4

2

))

1/2

es la desviacin estndar del proceso y c

4

es una constante que depende del tamao de la

muestra de subgrupo tabulado en la tabla 6.2. Por lo general, el valor de la desviacin estndar

de poblacin es desconocido, por lo que puede estimarse a partir de:

4

c

S

=

.

o 6.10

Y las desviaciones estndar:

1

) (

1

2

2

=

=

n

X X

S

n

i

i

6.11

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

158

Donde S es la media de las desviaciones estndar de cada muestra. La razn de que no se

estime directamente con el promedio de las desviaciones estndar, es que S no es un estimador

no sesgado de . Por ello, al dividir entre la constante c

4

, se obtiene un estimador no sesgado.

As, los lmites de control para una carta S estn dador por:

6.12

Los valores correspondientes al control del promedio, podrn obtenerse a partir de:

6.13

6.7 Grficos de Control por Atributos

Muchas caractersticas de calidad se evalan dando resultados como: conforme o disconforme,

defectuoso o no defectuoso. Estas caractersticas de calidad se conocen como atributos.

Supongamos un proceso en el que se fabrican tornillos; una manera de ensayar cada tornillo sera

probarlo con una rosca calibrada:

Si el tornillo no entra en la rosca, se lo considera defectuoso o disconforme.

Figura 6.20 Proceso de Prueba de Conformidad Tornillos

El resultado de este ensayo slo tiene dos posibles resultados: Defectuoso-No Defectuoso (o

Conforme-Disconforme). La variable aleatoria nmero de defectuosos es una variable aleatoria

discreta, porque puede tomar un nmero finito de valores, o infinito numerable. Los grficos por

atributos se utilizan para controlar el nmero de defectuosos en una muestra; entonces, para

controlar este proceso, un inspector se coloca al final de la lnea de produccin y cada hora retira

una muestra de n = 50 tornillos (por ejemplo), y se comprueba cada tornillo con la rosca anotando

el nmero de defectuosos. Si se tomara del proceso un slo tornillo Cul es la probabilidad de

que sea defectuoso? Imaginando la poblacin de tornillos que podra fabricar el proceso trabajando

siempre en las mismas condiciones, una cierta proporcin p de estos seran defectuosos.

Entonces, la probabilidad de tomar un tornillo y que sea defectuoso es p.

=

=

+ =

2

4

4

2

4

4

1 3

1 3

c

c

S

S LIC

S central Lnea

c

c

S

S LSC

S control de Lmites

=

=

+ =

n c

S

X LIC

X central Lnea

n c

S

X LSC

X control de Lmites

4

4

3

3

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

159

0 defectuosos

1 defectuoso

2 defectuosos

...

...

...

...

...

n defectuosos

Est dada por una distribucin binomial

con parmetros n y p.

Muestra

N de

Defectuosos

1 3

2 2

3 4

4 3

5 4

6 2

7 5

-- --

Figura 6.21 Esquema del Proceso de Conformidad Tornillos

En una muestra de n tornillos, la probabilidad de encontrar:

Tabla 6.4 Tabla modelo Cantidad de Tornillos Defectuosos

5.7.1 Construccin de Grficos de Control de la Fraccin Defectuosa p

El grfico de control de la fraccin defectuosa p sirve para controlar el porcentaje de piezas

defectuosas que se genera en un proceso. La principal caracterstica de este diagrama es que

resulta ms adecuado para el caso en que las muestras sean de diferentes tamaos ya que en l

se representa la proporcin de piezas defectuosas en cada muestra; lo que, de ninguna manera

inhabilita est grfica al anlisis de lotes de tamao constante. As mismo, aunque se acostumbra

trabajar con la fraccin de disconformes, podramos analizar tambin, con la misma facilidad, la

fraccin de conformes. Lo que da como resultado un diagrama de control para el rendimiento del

proceso. Es importante indicar que para la construccin de estos grficos se requieren

observaciones de muestras mayores o iguales a veinte (20). Los principios estadsticos que sirven

de base al diagrama de control de la fraccin o proporcin disconforme se basan en la distribucin

binomial. Por tanto para analizar la proporcin de defectuosos de la muestra, debemos considerar

la variable:

n

x

P

i

=

5.14

Donde X es el nmero de defectuosos que sigue una distribucin Binomial B(n,p) siendo la media

de P:

P

n

x E

n

x

E p E

p

= = = =

) (

) ( ) (

5.15

Y su varianza:

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

160

n

p p

X Var

n n

x

Var p Var

p

) 1 (

) (

1

) ( ) (

2

= = = = o

5.16

Por lo tanto, si las muestras son de diferente tamao, es decir, para cada muestra i de tamao n

i

,

la proporcin de piezas defectuosas calculada por 5.14, tendr desviacin tpica de:

i

pi

n

p p ) 1 (

= o

5.17

Luego, los lmites de control del grfico para la fraccin disconforme, utilizando el modelo de las 3

desviaciones tpicas, ser:

=

=

+ =

=

i

i

n

p p

p LIC

p LC

n

p p

p LSC

p Grfico

) 1 (

3

) 1 (

3

5.,18

Donde p puede ser un p

o

dado o bien su estimacin p

Ejemplo 6.2 Se envasa jugo de naranja concentrado y congelado en botes de cartn de 6 oz.

Estos envases los produce una mquina formando un tubo a partir de una pieza de cartn y

aplicando luego un fondo metlico. Al inspeccionar un bote puede determinarse al llenado si

gotear por la junta lateral o la del fondo debido a que el bote disconforme tiene un sellado

inadecuado en la junta lateral o del fondo. Se desea elaborar un diagrama de control para vigilar la

fraccin de envases disconformes producidos por esta mquina.

Para establecer el diagrama de control, se seleccionaron 30 muestras de n = 50 botes cada media

hora durante un periodo de tres turnos en los que la mquina oper continuamente. Los datos se

presentan en la tabla 6.6. Se construye el diagrama de control preliminar para ver si el proceso

estaba bajo control cuando se obtuvieron esos datos. Como las 30 muestras contienen un total de

347 botes disconformes, obtenemos la fraccin promedio de defectuosos como:

2313 , 0

) 50 )( 30 (

347

) )( (

1

= = =

=

n m

D

p

m

i

i

Utilizando p como estimacin para la fraccin disconforme real del proceso, es posible calcular

ahora los lmites superior e inferior de control como:

50

) 7687 , 0 ( 2313 , 0 (

2313 , 0

) 1 (

=

=

n

p p

p LC

Por lo tanto:

4102 , 0 1789 , 0 2313 , 0

50

) 7687 , 0 )( 2313 , 0 (

3 2313 , 0

) 1 (

3 = + = + =

+ = =

n

p p

p LSC Control de Superior Lmite

0524 , 0 1789 , 0 2313 , 0

50

) 7687 , 0 )( 2313 , 0 (

3 2313 , 0

) 1 (

3 = = =

= =

n

p p

p LSC Control de Inferior Lmite

En la figura 6.22 se presenta el diagrama de control con lnea central en P = 0.2313 y los lmites

superior e inferior de control, calculados anteriormente. La fraccin muestral disconforme para

cada muestra preliminar se grafica en este diagrama. Se puede observar que dos puntos

correspondientes a las muestras 15 y 23, se encuentran por arriba del lmite superior de control y

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

161

por lo tanto, el proceso no est bajo control. Hay que investigar estos puntos para ver si se

puede determinar una causa atribuible.

Tabla 6.5 Datos para evaluar los lmites de control de botes de jugo de naranja (n = 50)

Nmero de

Muestra

Nmero de

Disconformidades

D

i

Fraccin

disconforme

muestral p

i

1 12 0,2400

2 15 0,3000

3 8 0,1600

4 10 0,2000

5 4 0,0800

6 7 0,1400

7 16 0,3200

8 9 0,1800

9 14 0,2800

10 10 0,2000

11 5 0,1000

12 6 0,1200

13 17 0,3400

14 12 0,2400

15 22 0,4400

16 8 0,1600

17 10 0,2000

18 5 0,1000

19 13 0,2600

20 11 0,2200

21 20 0,4000

22 18 0,3600

23 24 0,4800

24 15 0,3000

25 9 0,1800

26 12 0,2400

27 7 0,1400

28 13 0,2600

29 9 0,1800

30 6 0,1200

Suma Total: 347 Promedio: 0,2313

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

162

0

0,1

0,2

0,3

0,4

0,5

0,6

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29

Nmero de muestra

F

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LIC= 0,0524 Fraccin Disconf.

LSC = 0,4102 Prom. proceso

Figura 6.22 Grfico de Fraccin de Defectuosos de botes de jugo de naranja

El anlisis de los datos de la muestra 15 indica que se utiliz una nueva remesa de materia prima

de cartn en la produccin durante este lapso de media hora. El uso de nuevas remesas de

materia prima, pueden provocar a veces, una produccin irregular, entonces es razonable pensar

que esto sucedi en este proceso hipottico. Adicionalmente, durante el periodo de media hora,

en el que se obtuvo la muestra 23, se haba asignado a esta mquina un operador con

relativamente poca experiencia y ello podra explicar la alta fraccin disconforme de dicha muestra.

Por consiguiente, se eliminan las muestras 15 y 23 y se determinan la nueva lnea central y los

lmites de control revisados como se muestra a continuacin:

2150 , 0

) 50 )( 28 (

301

= = p

3893 , 0

50

) 7850 , 0 )( 2150 , 0 (

3 2150 , 0

) 1 (

3 = + =

+ = =

n

p p

p LSC Control de Superior Lmite

0407 , 0

50

) 7850 , 0 )( 2150 , 0 (

3 2150 , 0

) 1 (

3 = =

= =

n

p p

p LSC Control de Inferior Lmite

Si se hubiera encontrado que el operario temporal que estaba trabajando cuando se tom la

muestra 23 trabajaba realmente durante el periodo de dos horas en el que se obtuvieron las

muestras 21-24, entonces habran tenido que descartarse las cuatro muestras, aunque slo la 21

es mayor que los lmites de control, pues este operario sin experiencia probablemente tuvo una

influencia negativa en la fraccin de disconformes durante el periodo entero.

0

0,1

0,2

0,3

0,4

0,5

1 3 5 7 9 11 13 15 17 19 21 23 25 27

Nmero de muestra

F

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LSC=0,3893 Fraccin Disconf.

LIC = 0,0407 Promedio del Proceso

Figura 6.23 Grfico de Fraccin de Defectuosos corregido de botes de jugo de naranja

Observamos ahora que la fraccin disconforme de la muestra 20 (21 en la muestra original) es

mayor que el lmite superior de control. Sin embargo, el anlisis de los datos no revela una causa

atribuible razonable o lgica; consiguientemente, se decide conservar el punto. A veces, la

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

163

verificacin de datos de un diagrama de control proporciona informacin que afecta a otros puntos

no necesariamente fuera de los lmites de control.

Antes de concluir que el proceso est bajo control a este nivel, tenemos que examinar las 24

muestras restantes para detectar corridas u otros patrones no aleatorios. La ms larga es de

longitud cinco, por arriba de la lnea central y parece no haber patrones evidentes en los datos,

podemos afirmar que no existe fuerte evidencia de otra cosa que no sea un patrn aleatorio de

variacin respecto de la lnea central.

Concluimos que el proceso est bajo control al nivel de p = 0.2150 y que se deben adoptar los

lmites de control revisados para verificar la produccin actual. Sin embargo, se observa que la

fraccin disconforme es demasiado grande, aunque el proceso est bajo control (21,50% del total

producido!).

Es decir, el proceso funciona de manera estable y no hay problemas anormales que no se pueda

controlar por el operario. Es improbable que se pueda mejorar la calidad del proceso

mediante acciones al nivel del trabajador.

Los envases disconformes producidos entonces, los puede controlar la administracin, porque se

necesita que sta intervenga en el proceso para mejorar el funcionamiento. La administracin de

la fbrica est de acuerdo con esta observacin y determina que, adems de adoptar el programa

de diagrama de control, el personal de ingeniera debe analizar el proceso para mejorar su

rendimiento. Tal estudio indica que es posible realizar varios ajustes en la mquina, los cuales

debern mejorar su funcionamiento. Durante los tres turnos que siguen a los ajustes de la

mquina y a la introduccin del diagrama de control, se obtienen 24 muestras ms de n = 50

observaciones cada una. La tabla 6.6 presenta los datos correspondientes.

Tabla 6.6 Segundo lote de datos para evaluar los lmites de control

de botes de jugo de naranja. Tamao de muestra n= 50

Nmero de

Muestra

Nmero de

Disconformidades

D

Fraccin

disconforme

muestral pi

1 9 0,1800

2 6 0,1200

3 12 0,2400

4 5 0,1000

5 6 0,1200

6 4 0,0800

7 5 0,1000

8 3 0,0600

9 7 0,1400

10 6 0,1200

11 3 0,0600

12 4 0,0800

13 3 0,0600

14 6 0,1200

15 5 0,1000

16 4 0,0800

17 8 0,1600

18 5 0,1000

19 6 0,1200

20 7 0,1400

21 5 0,1000

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

164

22 6 0,1200

23 4 0,0800

24 4 0,0800

Suma

Total:

133 Promedio: 0,1108

Lnea Central = p = 0,1108

Al examinar la nueva grfica de control, se observa que el proceso funciona ahora en un nuevo

nivel de calidad que es considerablemente menor que la lnea central de p = 0,2150. Es normal

observar que el funcionamiento del proceso mejora despus de la introduccin de procedimientos

formales de control estadstico de procesos; muchas veces, porque los operadores estn ms

concientes de la calidad del proceso y el diagrama de control proporciona una representacin

visual continua de su funcionamiento.

0

0,1

0,2

0,3

0,4

0,5

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

Nmero de muestra

F

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

LIC=0,047 Fraccin Disconf.

Promedio Proceso LSC = 0,3893

Figura 6.24 Grfico de Fraccin de Defectuosos corregido con nuevas mediciones

Debemos sin embargo, advertir que a pesar de la mejora en la produccin, despus de los

cambios tecnolgicos en el proceso y la introduccin del diagrama de control, el rechazo del

proceso es de p = 0.1108, valor que podra ser todava elevado. Se necesitan entonces ms

medidas por parte de la administracin para mejorar la produccin. Estas intervenciones

administrativas, podran ser mayores ajustes en la mquina.

Podemos tambin probar la hiptesis de que la fraccin disconforme del proceso durante el

periodo actual de tres turnos difiere de la fraccin disconforme de los datos preliminares, usando el

procedimiento de hiptesis:

H

o

: p

1

= p

2

H

1

: p

1

> p

2

Donde p

1

es la fraccin disconforme del proceso tomada de los datos preliminares y p

2

es la

fraccin disconforme del periodo actual. Podemos estimar p

1

= p = 0,2150 y p

2

= por:

1108 , 0

) 1200 (

133

) 24 )( 50 (

24

1

1

= = =

= i

i

D

p

La estadstica de prueba para la hiptesis mencionada es, a partir de la Tabla 6.6:

|

|

.

|

\

|

+

=

2 1

2 1

1 1

) 1 (

n n

p p

p p

Z

o

donde

2 1

2 2 1 1

n n

p n p n

p

+

+

=

En nuestro ejemplo:

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

165

1669 , 0

1200 1400

) 1108 , 0 )( 1200 ( ) 2150 , 0 )( 1400 (

=

+

+

= p

22 , 7

1200

1

1400

1

) 8331 , 0 )( 1669 , 0 (

1108 , 0 2150 , 0

=

|

.

|

\

|

+

=

o

Z

Comparando esto con el punto 0,05 superior de la distribucin normal estndar, se encuentra que

Z

0

= 7.22 > > Z

0.05

= 1.646. Por consiguiente, se rechaza H

o

y concluimos que hubo una

disminucin significativa de falla en el proceso. Parece lgico entonces revisar nuevamente los

lmites de control, utilizando los datos de este periodo ms reciente de tres turnos que produce:

Tabla 6.7 Tercer lote de datos para evaluar los lmites de control de botes de jugo de naranja

Nmero de

Muestra

Nmero de

Disconformidades D

i

Fraccin disconforme

muestral p

i

1 8 0,1600

2 7 0,1400

3 5 0,1000

4 6 0,1200

5 4 0,0800

6 5 0,1000

7 2 0,0400

8 3 0,0600

9 4 0,0800

10 7 0,1400

11 6 0,1200

12 5 0,1000

13 5 0,1000

14 3 0,0600

15 7 0,1400

16 9 0,1800

17 6 0,1200

18 10 0,2000

19 4 0,0800

20 3 0,0600

21 5 0,1000

22 8 0,1600

23 11 0,2200

24 9 0,1800

25 7 0,1400

26 3 0,0600

27 5 0,1000

28 2 0,0400

29 1 0,0200

30 4 0,0800

31 5 0,1000

32 3 0,0600

33 7 0,1400

34 6 0,1200

35 4 0,0800

36 4 0,0800

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

166

37 6 0,1200

38 8 0,1600

39 5 0,1000

40 6 0,1200

Suma Total 218 Promedio 0,1090

2440 , 0

50

) 8892 , 0 )( 1108 , 0 (

3 1108 , 0

) 1 (

3 = + =

+ = =

n

p p

p LSC Control de Superior Lmite

0224 , 0

50

) 8892 , 0 )( 1108 , 0 (

3 1108 , 0

) 1 (

3 = =

= =

n

p p

p LSC Control de Inferior Lmite

0,0000

0,0500

0,1000

0,1500

0,2000

0,2500

0,3000

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39

Nmero de muestra

F

r

a

c

c

i

n

d

i

s

c

o

n

f

o

r

m

e

d

e

l

a

m

u

e

s

t

r

a

Fraccin Disconf. Promedio Proceso LSC = 0,2440

Figura 6.25 Grfico de Fraccin de Defectuosos luego de la intervencin administrativa

Ya que el lmite inferior de control es menor que cero, establecemos que LIC = 0,00 y por la

revisin del diagrama se observa que el sistema est bajo control.

En resumen

es necesario durante la implementacin de los diagramas de control, observar aquellos

puntos que se tienen fuera de los lmites de control para establecer si los mismos, deben

ser o no considerados en el anlisis.

Es tambin importante que el responsable de la elaboracin de los diagramas de control

considere no slo mejoras tcnicas sino tambin administrativas, ya que las mismas

podran tener un mayor impacto tal como se observa en el ejemplo desarrollado.

Finalmente, los diagramas de control, al indicar una escala de tiempo, permiten observar

cambios en el proceso y por ello se convierten en un diario en el que se pueden encontrar

fcilmente el planeamiento de intervenciones en el proceso y sus efectos subsecuentes en

el rendimiento.

Es importante tener en cuenta que el uso del grfico p est basado en el empleo de la

distribucin binomial como distribucin de probabilidad y que por ende se asume una probabilidad

constante de ocurrencia, lo que implica que las piezas defectuosas tuvieran una ocurrencia

aleatoria.

En algunos casos sin embargo, se observa fcilmente que la forma en la que se efecta la

fabricacin o la misma inspeccin no es independiente lo que lleva a que el grfico p muestre la

mayora de los puntos fuera de control. Situacin como la descrita se presenta principalmente e la

manufactura de correas, alfombras, piezas de metal laminado o en inspecciones del 100% (Grant

[1999]).

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

167

6.7.2 Construccin de Grfico de Control de Unidades Defectuosas np

El diagrama np es un diagrama de control basado en el nmero disconforme en vez de la fraccin

disconforme. Este diagrama se utiliza a menudo cuando no se dispone de un valor estndar para

p, entonces se usar una estimacin de este parmetro. Por otra parte, mucho personal sin

formacin en Estadstica encuentra el diagrama no ms fcil de interpretar que el de control de la

fraccin disconforme comn. Para construir los grficos de control np, en una primera etapa se

toman N muestras (ms de 20 25) a intervalos regulares. Se cuenta en cada muestra el nmero

de defectuosos y se registra en una tabla. En cada muestra, la fraccin de defectuosos es:

n

Di

s defectuoso de Fraccin =

6.18

donde: D

i

= Cantidad de Defectuosos en la muestra N-sima

n = Tamao de la muestra N-sima

Entonces, a partir de la tabla podemos calcular p como promedio de las fracciones de defectuosos

en las muestras:

N

n

D

p

i

=

6.19

La desviacin estndar es:

) 1 ( p p n s = 6.20

Los lmites de control para el grfico np sern entonces:

p n Central Lnea = 6.21

) 1 ( 3 p p n p LC = 6.22

Construimos el Grfico np de prueba y representamos el nmero de defectuosos en las

muestras. Si no hay puntos fuera de los lmites de control y no se encuentran patrones no

aleatorios, se adoptan los lmites calculados para controlar la produccin futura.

Ejemplo 6.3 Tenemos los siguientes resultados de la inspeccin de 20 muestras de 400 tornillos

realizada en una acera en das laborables. Se requiere la elaboracin del diagrama de control de

calidad por atributos y cantidad de unidades defectuosas.

El promedio de fraccin defectuosa esta dado por:

0083 , 0

) 20 )( 400 (

66

= = =

N

n

D

p

i

Entonces, los lmites de control para el grfico np sern:

32 , 3 ) 0083 , 0 ( 400 = = = p n Central Lnea

74 , 5 32 , 3 ) 9917 , 0 )( 0083 , 0 )( 400 ( ) 0083 , 0 ( 400 ) 1 ( 3 = = = p p n p n LC

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

168

=

0

32 , 3

06 , 9

LIC

np LC

LSC

np Grfico

Como puede observarse en el grfico 6.26, existe una observacin por encima del lmite de control

superior (4) y otra muy cerca al lmite de control (10). Ambas observaciones deben ser analizadas

para decidir si las mismas permanecen en el grfico o deben ser extradas del diagrama final. En

todo caso, es necesaria nuevamente la interaccin tcnica y administrativa para evaluar una

posible mejora de la calidad del proceso.

0

2

4

6

8

10

12

14

16

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Nmero de Muestra

D

e

f

e

c

t

u

o

s

o

s

defectuosos Promedio de defectuosos LSC = 9,06

Grfico 6.26 Grficos de Control np para tornillos defectuosos

6.8 Grficos C y U

En algunos procesos interesa medir la cantidad de defectos que presentan las unidades de

producto que se estn fabricando. Por ello es que, de manera anloga a los anteriores grficos de

control los grficos C y U, se contabilizan defectos en piezas, pero esta vez, en vez de las piezas

defectuosas, se contabilizan la cantidad de defectos por pieza analizada.

Los defectos pueden ser de diferentes tipos y se cuenta el total de todos estos defectos en la

unidad inspeccionada. Obtenemos un resultado que es el Nmero de Defectos por unidad de

inspeccin. Es as que en el grfico C, se toman muestras del mismo tamao y se representa la

cantidad de defectos encontrados en el conjunto de las n piezas

Por ejemplo, si se fabrican telfonos celulares, se tomar entonces uno de ellos y se contar el

nmero total de defectos. Estos podran ser:

Figura 6.27 Ejemplo de Tipo de defectos de produccin

El grfico U por su parte, tiene la propiedad de que el tamao de muestra puede variar, al igual que

el grfico p, ya que en el mismo se representa el nmero de defectos por unidad; es decir, el

Rayaduras en la superficie.

Rajaduras en el plstico

Antena defectuosa

Botn defectuoso.

Etc.

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

169

nmero total de defectos encontrados en la muestra dividido por el tamao de la muestra o grupo

de artculos.

A medida que el proceso genera las unidades (Telfonos celulares), retiramos una unidad a

intervalos regulares y contamos el nmero total de defectos. En cada unidad podemos encontrar:

Figura 6.28 Ejemplo de Muestreo de productos con varios tipos de defectos de produccin

6.8.1 Diagrama de Control de Defectos (Diagrama C)

La variable X (Nmero de defectos o disconformidades) que se producen en una muestra aleatoria

simple se ajusta bien a una distribucin de Poisson de media o parmetro c, siempre y cuando, el

nmero potencial de defectos sea infinito y la probabilidad de que aparezca uno de ellos en un

lugar concreto sea casi nula e independiente de que aparezca o no en otro lugar. Esto es, que los

resultados que obtenemos al contar el nmero de defectos en unidades de inspeccin retiradas a

intervalos regulares constituyen una variable aleatoria discreta, porque puede tomar valores 0, 1, 2,

3, ... n. Luego, la probabilidad de tener k defectos viene dado por:

,.... 3 , 2 , 1 , 0 :

!

) ( = =

k donde

k

c e

x P

x c

6.23

Siendo su media y varianza:

x

= E(X) = c y

2

= Var(X) = c 6.24

Los grficos C se utilizan para controlar el nmero de defectos en una muestra del producto o

unidad de inspeccin; entonces, para controlar este proceso, un inspector se coloca al final de la

lnea de produccin y cada hora retira una unidad de inspeccin (En este caso un telfono celular),

verificando y anotando el nmero total de defectos. Este resultado se anota en un grfico hora por

hora y se denomina grfico C. De acuerdo a la Distribucin de Poisson.

0 defectos

1 defecto

2 defectos

3 defectos

...

...

...

...

n defectos

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

170

Figura 6.29 Ejemplo de Procedimiento de inspeccin de tipos de defectos de produccin

Para construir los grficos de control C, en una primera etapa se toman N unidades de inspeccin

(ms de 25 30) a intervalos regulares. Se cuenta en cada unidad de inspeccin el Nmero de

Defectos y se registra.

Entonces, a partir de la tabla podemos calcular C como promedio del Nmero de Defectos en las

muestras (Unidades de Inspeccin):

N

n

C

i

= 6.25

donde: n

i

= Cantidad de Defectos por Unidad de Inspeccin

N = Nmero de Unidades de Inspeccin

y la desviacin estndar: C s = 6.26

Con esto podemos calcular los Lmites de Control para el grfico C:

c Central Lnea = 6.27

c c LC 3 = 6.28

En caso de que el Lmite Inferior de Control resulte negativo, se le asigna valor cero. Construimos

entonces un Grfico C de prueba y representamos el nmero de defectos en las muestras. Al igual

que en los grficos de control ya estudiados, si no hay puntos fuera de los lmites de control y no

se encuentran patrones no aleatorios, se adoptan los lmites calculados para controlar la

produccin futura.

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

171

-1

0

1

2

3

4

5

6

7

8

0 1 2 3 4 5 6 7 8 9

Unidad de Inspeccin

N

d

e

d

e

f

e

c

t

o

s

N de Defectuosos promedio LSC LIC

Grfico 6.30 Grfico de Control C

Los grficos C, se pueden utilizar para controlar procesos en la industria textil, donde es necesario

controlar defectos superficiales en las telas; as, el grfico C se aplica para controlar el nmero de

defectos sobre la superficie de un rea rectangular de tela. Tambin es aplicable cuando se

fabrican pinturas y barnices.

Un ensayo muy comn en estas industrias, es hacer un extendido sobre una placa de vidrio, dejar

secar el producto y luego inspeccionar los defectos en la superficie. Se aplica el grfico C para

controlar estos procesos, contando el nmero de defectos sobre la superficie del recubrimiento.

Otra aplicacin sera controlar el nmero de defectos a la salida de una lnea de ensamblado de

licuadoras. De igual manera podra ser una lnea de ensamblado de computadoras personales,

cafeteras automticas, televisores, etc.

Ejemplo 6.4 En la tabla 6.8 se presentan los nmeros de errores de alineacin observados en la

inspeccin final de cierto modelo de un avin. Elaborar un grfico de control para el control de

proceso de alineacin en los aviones.

Tabla 6.8 Errores de alineacin observados en la inspeccin final en aviones

Avin No.

Nmero de

errores de

alineacin

Avin No.

Nmero de

errores de

alineacin

201 7 226 7

202 6 227 13

203 6 228 4

204 7 229 5

205 4 230 9

206 7 231 3

207 8 232 4

208 12 233 6

209 9 234 7

210 9 235 14

211 8 236 18

212 5 237 11

213 5 238 11

214 9 239 11

215 8 240 8

216 15 241 10

217 6 242 8

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

172

218 4 243 7

219 13 244 16

220 7 245 13

221 8 246 12

222 15 247 9

223 6 248 11

224 6 249 11

225 10 250 8

Total 200 Total 236

En vista que el problema se refiere a alineaciones en general en un solo elemento, el diagrama

que deber ser utilizado es el diagrama C, por ello, los valores de control (promedio del proceso, y

lmites de control) se detallan a continuacin:

00 , 8

25

200

= = = c Central Lnea

0 48 , 0 8 3 0 , 8 3

50 , 16 4853 , 16 8 3 0 , 8 3

~ = =

~ = + = =

c c LIC

c c LSC

Recuerde que si el valor del lmite inferior es negativo, se debe utilizar el cero por defecto si se

trata de un grfico de control por atributos. Por otra parte, los lmites de control deben ser nmeros

enteros en los diagramas de control por atributos; es as que si se utiliza el nmero entero inferior,

se tendra un lmite superior ajustado que podra interferir con las mediciones realizadas, por otra

parte un nmero entero superior dara lugar a una holgura no deseada. Por ello, el lmite superior

de control, sin embargo. Por ello, elegimos un valor intermedio de 16,50 que indicar si un conteo

de 16 se encuentra por debajo del lmite y otro conteo de 17 estar por encima de dicho lmite de

control.

Adicionalmente, con el propsito de realizar un anlisis gradual, se considerarn dos etapas de

anlisis, la primera referida a la elaboracin del grfico de control considerando las primeras 25

observaciones y la segunda, aplicando el diagrama de control obtenido a las siguientes 25

observaciones.

0.0

2.0

4.0

6.0

8.0

10.0

12.0

14.0

16.0

18.0

2

0

1

2

0

3

2

0

5

2

0

7

2

0

9

2

1

1

2

1

3

2

1

5

2

1

7

2

1

9

2

2

1

2

2

3

2

2

5

Nmero de Avin

E

r

r

o

r

e

s

d

e

a

l

i

n

e

a

c

i

n

Errores de alineacin C = 8,00 LSC = 16,50

Figura 6.31 Grfico de control C No conformidades Errores de alineacin

Del anlisis realizado y revisado el grfico de control C, se observa que ninguno de los 25 puntos

iniciales est fuera de los lmites de control y podramos por lo tanto, considerar que el nmero

total de no conformidades c

o

se puede considerar que es igual a y el grfico de control se puede

continuar utilizando en el siguiente periodo.

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

173

0.0

2.0

4.0

6.0

8.0

10.0

12.0

14.0

16.0

18.0

20.0

2

0

1

2

0

4

2

0

7

2

1

0

2

1

3

2

1

6

2

1

9

2

2

2

2

2

5

2

2

8

2

3

1

2

3

4

2

3

7

2

4

0

2

4

3

2

4

6

2

4

9

Nmero de Avin

E

r

r

o

r

e

s

d

e

a

l

i

n

e

a

c

i

n

Errores de alineacin C = 8,00 LSC = 16,50

Figura 6.32 Grfico de control C aplicado a las 50 observaciones de la tabla 6.9

En este caso sin embargo, se debe considerar que los lmites fueron aceptados y aplicados en las

siguientes 25 observaciones para conocer el resultado de la segunda parte del anlisis, el mismo

que muestra que el avin 236 correspondiente al segundo lote de 25 est por arriba del lmite de

control superior y que el promedio de errores en esta segunda etapa es de 9.44 (236/25). Se

observa adems que existen corridas de ms de 4 puntos en el espacio superior as como una

tendencia del grfico a desfasarse hacia la parte superior adems de un posible ciclo de

comportamiento (observaciones 201-220 y 221-240).

La conclusin del anlisis indica que la calidad del producto ha desmejorado y que se hace urgente

la intervencin del personal tcnico para corregir los errores de alineado. Esta vez, posiblemente

no sea necesaria la intervencin de la administracin en temas relacionados con mejorar el

proceso pero s con ajustar el control de los trabajos de ensamblaje.

6.8.2 Diagrama de Control de Defectos por Unidad (Diagrama U)

Un grfico alternativo al C es el del nmero de defectos por unidad denominado Grfico U. Como

dijimos anteriormente, el grfico U se diferencia del anterior en que permite que el tamao de la

muestra puede variar.

Este grfico tiene muchas aplicaciones especialmente cuando c es muy pequeo y un solo defecto

basta para sacar el valor fuera de control. Es as que muchas veces ocurre que las unidades que

produce el proceso presentan una tasa de defectos muy baja. Por ejemplo, supongamos un

proceso automatizado que fabrica tarjetas de sonido. A la salida del mismo se inspecciona una

tarjeta a intervalos de media hora y se cuenta el nmero de defectos. El resultado podra ser algo

como lo que se muestra a continuacin:

Tabla 6.9 Cantidad de defectuosos en un lote de inspeccin con pocos defectos

Tarjeta 1 2 3 4 5 6 7 8 -- Etc.

Cantidad de

Defectuosos

0 0 0 0 0 1 0 0 0 --

Este comportamiento se debe a que la fabricacin se estara realizando por medio de un proceso

totalmente automatizado donde ocurren pocos errores. Por lo tanto, el promedio de defectos ser

cercano a cero y el Lmite Inferior de Control seguramente ser negativo. Para evitar esto, es

conveniente redefinir la Unidad de Inspeccin. Por ejemplo, se puede tomar como unidad de

inspeccin la cantidad de 100 tarjetas de sonido. Es decir, cada media hora se retiran del proceso

100 tarjetas y se cuentan los defectos del total de las mismas. De esta manera la cantidad de

Carrera de Ingeniera Mecnica

Facultad de Ingeniera - UMSA

Luis Armando Rosas Rivera

174

defectos promedio por unidad de inspeccin ser ms alta y es posible tambin que el LIC sea

mayor que cero.

Siguiendo la notacin anterior donde X es la variable aleatoria que representa el nmero de

defectos, que sigue una distribucin de Poisson con parmetro c, la variable de defectos por

unidad U ser obtenida:

m

X

U =

6.29

Siendo su media y varianza:

u

m

c

m

X