Professional Documents

Culture Documents

Control de Temperatura para Una Incubadora

Uploaded by

Luis Barrena UgazOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Control de Temperatura para Una Incubadora

Uploaded by

Luis Barrena UgazCopyright:

Available Formats

UNIVERSIDAD PRIVADA ANTENOR ORREGO

FACULTAD DE INGENIERA

ESCUELA PROFESIONAL DE INGENIERA ELECTRNICA

PROYECTO CONTROL II

CONTROL DE TEMPERATURA PROGRAMADO

PARA UNA INCUBADORA

Docente:

Guillermo EVANGELISTA ADRIANZN

Integrantes:

PAUCAR FLORES; Jhon

PEA GUEVARA; Sandra

Semestre:

2013-II

Trujillo

22 noviembre del 2013

NDICE

Resumen

Abstract

I.- INTRODUCCIN

CAPITULO I

1. CONTENIDO GENERAL DEL PROYECTO

1.1. TTULO DEL PROYECTO

1.2. ANTECEDENTES

1.3. DESARROLLO

1.4. CARACTERSTICAS

2. OBJETIVOS

2.1. OBJETIVO GENERAL

2.2. OBJETIVO ESPECFICO

3. VARIABLES DIRECTAS E INDIRECTAS DEL PROYECTO

4. LUGAR DONDE ES APLICABLE EL PROYECTO

5. COSTOS Y PRESUPUESTO

CAPITULO II

2. Microcontroladores

2.1. DESCRIPCIN GENERAL DEL PIC16F873A

2.2. CARACTERISTICAS GENERALES DEL PIC16F873A

2.3. DIAGRAMA DE BLOQUES DEL PIC16F873A

3. Modulo LCD

4. Sensor de temperatura

5. Sistema de potencia

CAPITULO III

Fundamento teorico

CAPITULO IV

RESUMEN:

El presente proyecto desarrolla un mdulo de calefaccin para una

incubadora. El principal propsito de este proyecto es el de incubar

huevos a una temperatura que deber ser constante durante los 21

das que dura el periodo de gestacin sustituyendo la funcin de la

gallina. Este sistema cuenta con un tablero en el exterior el cual

muestra los parmetros de temperatura programado.

Para la realizacin del proyecto se elabora un control automtico de

temperatura, nuestro set point que tiene como parmetros

establecidos el control de una temperatura constante entre un valor

mnimo y un valor mximo.

ABSTRACT:

This project designs and utilizes a heating module for an incubator.

The main purpose of this project is to incubate eggs at a constant

temperature for the 21 day gestation period before the eggs' hatching,

replacing the function of the hen. The system consists of an outside

board which shows the programmed temperature settings. There is an

an intricate automatic temperature control to carry out the project,

whose set point control parameters are of a constant temperature

between a minimum and a maximum value.

CAPITULO I

I. CONTENIDO GENERAL DEL PROYECTO

A. TTULO DEL PROYECTO

CONTROL DE TEMPERATURA PROGRAMADO PARA UNA

INCUBADORA

B. ANTECEDENTES

Las pequeas empresas avicultoras, no cuentan con el presupuesto

requerido para comprar una incubadora industrial debido al elevado costo.

Basados en sta problemtica de las micro-empresas, en ste trabajo se

desarrolla un pequeo prototipo, con la finalidad de a partir de ella sacar

costos, presupuestos y anlisis de una incubadora de tamao real.

C. DESARROLLO

Se plantea desarrollar de la siguiente manera:

El control de temperatura est representado por un Termmetro digital,

en este caso un sensor de temperatura, (LM35) el cual es controlado

por una tarjeta electrnica que est a cargo delmicrocontrolador PIC

16F873A.

La temperatura que debe tener est dentro del rango de 30- 45C, la

temperatura promedio es de 40C.

El sistema de calentamiento, se da a travs de lmparas incandescentes

de 100watts, ubicadas en la parte interior del mdulo.

Se visualizany controlan los parmetros de control, por medio de un

display LCD, desarrollados dentro del mdulo.

Se emplean tambin unventilador de ordenador, estos hacen que tanto

la humedad como el calor circulen dentro de la incubadora en ste caso

sera nuestro modulo.

El mdulo est elaborado mediante paredes de madera.

D. CARATERISTICAS DEL PROYECTO

Sistema automtico de Temperatura, con lectura digital.

Termmetro digital, por medio del LM35.

Visualizacin de parmetros por medio de un display LCD exterior.

Ventilacin forzada mediante 1 ventilador de ordenador.

E. OBJETIVOS

GENERAL:

Aplicar los conocimientos obtenidos en el curso de CONTROL II.

El objetivo general del presente trabajo de investigacin consisteen

disear un Termstato programado para una incubadora y facilitael

trabajo del operario.

ESPECFICO

Disear y construir un sistema de control de temperatura; utilizando un

micro controlador (PIC) que muestre la temperatura en un display de

LCD, y ala ves dar funcionamiento a un ventilador para mantener la

temperatura deseada.

LUGAR DONDE ES APLICABLE EL PROYECTO

Para las microempresas Avicultoras

CAPITULO II

1. MICROCONTROLADORES:

Un microcontrolador es un circuito integrado que incluye en su interior

las tres unidades funcionales de una computadora: CPU, Memoria y

Unidades de E/S, es decir, se trata de un computador completo en un

solo circuito integrado.

Microcontrolador PIC gamaalta

1.1. DESCRIPCIN GENERAL DEL PIC16F873A:

El PIC16F873 es un microcontrolador de Microchip, en la cual cuenta con tres bloques

de memoria en este PIC los cuales son:

memoria FLASH de programa,

memoria de Datos (RAM)

memoria EEPROM de datos.

1.2. DIAGRAMA DE BLOQUES DEL PIC16F873A:

En las siguientes figuras se muestra a manera de bloques la organizacin interna del

PIC16F877, Se muestra tambin junto a este diagrama su diagrama de patitas, para

tener una visin conjunta del interior y exterior del Chip.

Distribucin de pines del microcontrolador PIC 16F837A

2. EL MDULO LCD:

2.1. DEFINICIN:

Las pantallas de cristal lquido LCD o display LCD (Liquid Cristal Display)

para mensajes tienen la capacidad de mostrar cualquier carcter

alfanumrico, permitiendo representar la informacin que genera

cualquier equipo electrnico de una forma fcil y econmica.

LCD de 2x16

2.2. CARACTERSTICAS GENERALES DEL MDULO LCD 16x2:

Consumo muy reducido, del orden de 7.5mW

Desplazamiento de los caracteres hacia la izquierda o a la derecha.

Memoria de 40 caracteres por lnea de pantalla, visualizndose 16

caracteres por lnea.

Movimiento del cursor y cambio de su aspecto.

Permite que el usuario pueda programar 8 caracteres.

Pueden ser gobernados de 2 formas principales:

Conexin con bus de 4 bits

Conexin con bus de 8 bits

3. SENSOR DE TEMPERATURA LM35:

El LM35 es un sensor de temperatura con una precisin calibrada de 1C y un rango

que abarca desde -55 a +150C. El sensor se presenta en diferentes encapsulados

pero el mas comn es el TO-92 de igual forma que un tpico transistor con 3 patas, dos

de ellas para alimentarlo y la tercera nos entrega un valor de tensin proporcional a la

temperatura medida por el dispositivo. Con el LM35 sobre la mesa las patillas hacia

nosotros y las letras del encapsulado hacia arriba tenemos que de izquierda a derecha

los pines son: VCC - Vout - GND.

La salida es lineal y equivale a 10mV/C por lo tanto:

+1500mV = 150C

+250mV = 25C

-550mV = -55C

Sensor de temperatura LM35

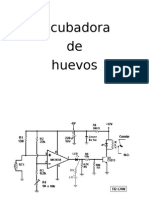

4. SISTEMA DE POTENCIA

Consiste de un generador de tiempo proporcional, una etapa de

aislamiento y un interruptor de estado slido (Triac). El circuito generador

de tiempo proporcional recibe la seal de salida del controlador PID

(seal de control) y la transforma en un pulso cuya duracin es

proporcional a la seal de control.

CAPITULO III

1. Marco Terico

1.1 Transformada Z

2. Materiales y Equipos

Es necesario un ordenador con el software MATLAB 2011a (o superior)

instalado. Para esta gua no se requiere de libreras adicionales.

El motivo principal para tratar con la transformada Z consiste en que la

transformada de Fourier no converge para todas las secuencias; lo que hace

necesario plantear una transformacin que cubra una ms amplia gama de

seales.

Adicionalmente, la transformada Z presenta la ventaja que en problemas

analticos, el manejo de su notacin, expresiones y lgebra son con frecuencia

ms convenientes.

Es un modelo matemtico utilizado en el anlisis y la sntesis de sistemas de

control entiempo discreto. El papel de la transformada z en sistemas en

tiempo discreto es similar al de la transformada de Laplace en sistemas en

tiempo continuo.

El empleo de la transformada Z en seales discretas tiene su equivalente en la

transformada de Laplace para seales continuas y cada una de ellas mantiene

su relacin correspondiente con la transformada de Fourier.

La transformada de Fourier de una secuencia x (k) se define como:

Z [X (KT)]=x (z)=

()

Z [X (KT)]=x (0)+x (T)

()

()

A. FUNCIONES ELEMENTALES

ESCALN UNITARIO

Se define de la siguiente forma:

X (z)= ()

X (z)=

X (z)=1+

+.

ENTONCES:

X (Z)=

RAMPA UNITARIA

Lo definimos de la siguiente manera:

X (KT)=kT, para k=0, 1, 2,3.

0, para k

X (z)= ()

X (z)=

X (z)=T (

)

ENTONCES:

X (Z)=

()

POTENCIAL:

X(z)= ()

X(z)=

X(z)=1+

ENTONCES:

X(Z)=

EXPONENCIAL:

X (Z)= ()

X (Z)

X (Z)=1+

ENTONCES:

X (Z)=

SENO:

Se define de la siguiente forma:

ENTONCES:

X (Z)=

()

()

b) Sistemas de Control

Es un conjunto de componentes fsicos conectados o relacionados entre s,

de manera que regulen o dirijan su actuacin por s mismos, es decir sin

intervencin de agentes exteriores (incluido el factor humano), corrigiendo

adems los posibles errores que se presenten en su funcionamiento.

Un sistema de control es un arreglo de componentes fsicos diseados, de

tal manera que se pueda manipular, dirigir o regular a s mismo o a otro

sistema, a travs de una accin de control.

A. Los Sistemas son Tpicamente de dos Tipos:

Lazo Abierto. Es aquel en el cual no se mide la salida ni se realimenta para

compararla con la entrada.

Figura (1)

Lazo Cerrado o Control Realimentado. El control realimentado se refiere

a una operacin que, en presencia de perturbaciones, tiende a reducir la

diferencia (error) entre la salida de un sistema y alguna entrada de

referencia (R) y lo contina haciendo con base en esta diferencia.

Figura (2)

Lazo Cerrado con Controlador. Utilizar un control realimentado en

ocasiones no es suficiente para reducir el error, para ello se requiere un

controlador, ste detecta la seal de error, que por lo general, est en un

nivel de potencia muy bajo, y lo amplifica a un nivel lo suficientemente alto,

para disminuir el error.

B. Tipos de Controladores

Los controladores industriales se clasifican de acuerdo con sus acciones de

control, como:

Control ON/OFF

Control I

Control P (ventajosamente para el control de nivel)

Control D

Control PI (ventajosamente para el control de flujo o control de presin de

liquito)

Control PID (ventajosamente para el control de temperatura)

De estos controladores especificaremos directamente el control PID que

aprendemos en clases y vemos ms del tema.

C) SISTEMA DE CONTROL DEL PID

Control PID

Un PID (Proporcional Integral Derivativo) es un mecanismo de control por

realimentacin que se utiliza en sistemas de control industriales.

Un controlador PID corrige el error entre un valor medido (PV) y el valor que se

quiere obtener (Sp) calculndolo y luego sacando una accin correctoraque

puede ajustar acorde al proceso.

ACCION PROPORCIONAL

La razn por la que el control on-off resulta en oscilaciones es que el sistema

sobreacta cuando ocurre un pequeo cambio en el error que hace que la

variable manipulada cambie sobre su rango completo. Este efecto se evita en

el control proporcional, donde la caracterstica del controlador es proporcional

al error cuando stos son pequeos (La accin de control es simplemente

proporcional al error de control.)

Note que un controlador proporcional acta como un controlador on-off cuando

los errores de control son grandes.

ACCION INTEGRAL

La funcin principal de la accin integral es asegurar que la salida del

proceso concuerde con la referencia en estado estacionario. Con el

controlador proporcional, normalmente existira un error en estado

estacionario.

ACCION DERIVATIVA

La funcin de la accin derivativa es mantener el error al mnimo

corrigindolo proporcionalmente con la velocidad misma que se

produce (accin predictiva); de esta manera evita que el error se

incremente.

y(t)=MV (t)=

()

()

Figura (3)

A. Ubicacin de un regulador PID en un sistema de control

La anterior, nos muestra la forma en que est ubicado un regulador PID

dentro de un sistema de compensacin. Es importante hacer notar que el

punto de referencia o consigna en estos sistemas, por lo general, cambia

sus valores, en la forma de un escaln, esto se debe a que dicha variable

por lo regular es indicada por un operario de una forma arbitraria. De este

modo el cambio ms abrupto esperado ser este escaln, y tomaremos en

cuenta variaciones del tipo escaln para el anlisis de estabilidad, ya que

es el caso, en plantas industriales y procesos de produccin.

Figura (4)

B. Anlisis de controles proporcional, integral y derivativo

En el algoritmo de control proporcional, la salida del controlador es proporcional a la

seal de error, que es la diferencia entre el punto objetivo que se desea y la variable de

proceso. En otras palabras, la salida de un controlador proporcional es el producto de

la multiplicacin de la seal de error y la ganancia proporcional.

Esto puede ser expresado matemticamente como

P=

Donde:

P es la seal de salida del controlador

Kpes la ganancia proporcional

Epes el error del proceso (referencia menos variable medida).

Control integral y PI

Uno de los mtodos para eliminar el error en estado estacionario que se da,

en un sistema de control que cuenta nicamente con un controlador

proporcional, es agregando una desviacin en la salida del controlador.

Para que el error del proceso resulte nulo, el valor de esa desviacin se

ajusta manualmente con el valor nominal de la carga.

P=

Donde Po, es la desviacin en la salida del controlador.

Control derivativo

En un control con accin derivativa se hace una correccin que es

proporcional a la derivada del error respecto al tiempo.

Accin Derivativa=

()

Donde:

()

: es un cambio en el error.

: es la ganancia del control derivativo

El controlador derivativo es til porque responde a la rapidez de cambio de

error y puede producir una correccin significativa antes de que la magnitud

real del error sea grande. Por esta razn se dice, a veces, que el control

derivativo se anticipa al error y de esta manera inicia una prematura

correccin del error, sin embargo, a pesar de su utilidad no puede usarse

solo, porque no responde a un error en estado estable, por lo tanto, debe

usarse en combinacin con otras acciones de control.

Caractersticas:

a) Tiene efecto nicamente en la parte transitoria, por eso disminuye las

Oscilaciones, estabilizndose ms rpido se anticipa al error.

b) Se basa en la pendiente del error.

c) En estado estable nunca acta y por eso nunca se encuentra un control

Derivativo solo.

Respuesta al escaln producida por un control PD

Figura (5)

C. PID en Tiempo Discreto

U (Z)=E (Z)

(

)

()

()

+c (1-

)

Funcin de Transferencia

Los lazos de control continuo, estn formados de tal forma que los componentes del

sistema, siempre tienen informacin sobre la variable controlada, la cual es comparada

en todo momento con la consigna y en base a esto realizar una accin correctiva o de

compensacin. Esto no sucede en los sistemas de control discreto, ya que en stos la

informacin de la variable controlada o el error, entre esta variable y la consigna, solo

se obtiene durante el instante de muestreo. La transformada z es utilizada para el

anlisis y diseo de sistemas discretos, en los que asumimos un periodo de muestreo

constante y que ser el mismo para cualquier cantidad de muestreados en nuestro

sistema, adems de poseer la misma fase.

Muestreado mediante impulsos

Figura (7)

D. Sintonizacin del PID

En esta seccin presentaremos las formas de obtener los valores ptimos de las

constantes [P], [I], [D], de un controlador en base a los parmetros encontrados por

experimentos hechos en el sistema.

Existen fundamentalmente 2 tipos de experimentos para reconocer un sistema, estos

son:

Lazo abierto o respuesta al escaln

Respuesta en frecuencia o lazo cerrado.

Los experimentos debern hacerse siempre midiendo el tiempo en segundos.

Para los 2 tipos de experimento se presentaran las frmulas clsicas

Ziegler-Nichols

Astron y Hagglund

Estos Mtodos entregan los valores ptimos K, Ti, Tdpara la ecuacin PID

*Ms informacin sobre este tema se puede obtener en los manuales de

Instrumentacin Arian Control & Automatizacin.

d) Modelamiento de Sistemas de Primer Orden

A. Funcin de transferencia de un proceso

Todos los procesos pueden ser caracterizados por su funcin de transferencia.

Aunque las variables de entrada y de salida, pueden ser descritas por funciones en el

dominio del tiempo f(t) , son comnmente representadas en el dominio de la frecuencia

como transformadas de Laplace F(s) , debido a que se pueden analizar con ms

facilidad.

Consecuentemente, la funcin de transferencia de un proceso puede ser definida

como la transformada de Laplace de la funcin en el tiempo de la variable de

salida, dividida la transformada de Laplace.

G(S) = Funcin de transferencia del proceso, en el dominio de la

frecuencia

H(S) = Transformada de Laplace de la variable de salida en el tiempo

Q(S) = Transformada de Laplace de la variable de entrada en el tiempo

Figura (8)

B. Procesos de primer orden

Se definen de esta manera, los procesos industriales que constan de un

elemento resistivo, y un elemento capacitivo. Lo Procesos de primer orden

pueden representar

con la misma funcin de transferencia G(s).

Donde, siguiendo la notacin comn a todos los libros de texto

y(s) Transformada de Laplace de la salida del sistema

(Por Ej. temperatura, nivel, etc.)

u(s) Transformada de Laplace de la entrada del sistema

(Por Ej. potencia de los calefactores)

K p = ganancia esttica (staticgain) Es la ganancia o amplificacin del

sistema para una entrada constante (ganancia DC)

L =tiempo muerto (dead time) Es el tiempo que transcurre desde que se

provoca un cambio en la entrada hasta que aparece algn cambio en la

salida.

T =tiempo caracterstico (characteristic time) Como su nombre lo dice, es

un tiempo caracterstico del sistema de primer orden. Se puede pensar

como el tiempo que toma a la salida cambiar un 63% de su cambio total,

cuando se aplica un cambio en la entrada .Como se ver este corresponde

a la constante RC de un filtro pasa bajo o la inercia trmica de un horno.

En este caso usamos el Modelamiento de un Horno

Figura (9)

Y (t) Temperatura instantnea (grados Celsius)

P (t) Potencia instantnea de los calefactores (Watts)

Po (t) Potencia perdida por disipacin de calor al ambiente (Watts)

M Masa del material en el horno (Kg)

Ce Calor especifico del material

La potencia perdida por disipacin se puede aproximar linealmente por la formula.

()

(() ()

Donde:

Ya Temperatura de ambiente exterior.

K1 Constante de disipacin de energa

Luego por conservacin de energa

()

()

()

Sustituyendo P (t):

()

()

()

Se escribe ahora la funcin de transferencia del sistema:

()

()

( )

=

Dnde:

Ganancia esttica del sistema

Tiempo caracterstico

L= Tiempo muerto

Observe que T es proporcional a la masa y calor especfico del material

e) sistema de calefaccin

En este sistema se ensayaron varias opciones, resistencias de brasero, resistencia de

calefactor, etc., pero en todas se observaron que la temperatura era muy elevada

difcil de controlar. Y despus de varios ensayos encontramos Lmpara

Incandescente, la cual nos satisface bastante y para controlar la potencia se empleara

un control monofsico por ngulo de disparo mediante un triac.

Actuador Bombilla de 220 Vac

f) sistema de ventilacin:

Se empleara dos ventiladores de ordenadores, de 12V la funcin de los ventiladores

har que tanto la humedad como el calor circulen dentro de la incubadora.

III. MATERIALES Y EQUIPOS REQUERIDOS

1. MATERIALES:

MATERIALES CANTIDAD

Tarjeta de control PIC 16F873A 1

Tarjeta de PID PIC 16F877A 1

Caja de madera 2

Bombillo calentador de 100 watts 1

Sensor de temperatura LM35 1

Softwares(Mplab,Proteus,Matlab) 1

Ventiladores de 12V 1

2. EQUIPOS:

EQUIPOS CANTIDAD

Programador PICKIT 1

Multimetro 1

Fuente de 5 v (pics) y 12 v (tarjeta rel) 1

Osciloscopio 1

PROCEDIMIENTO

a) Clculo de la funcin de transferencia:

Los sistemas dinmicos de primer orden se pueden representar por la misma funcin

de transferencia:

G(S)=

()

()

NOTACIONES DADAS:

Y( S) transformada de Laplace de la salida del sistema.

Y( S) transformada de Laplace de la entrada del sistema.

Los parmetros a hallar en este modelo son 3 y estos caracterizan en forma

aproximada un sistema lineal de primer orden.

Ganancia esttica

Tiempo muerto

Tiempo caracterstico

Donde se obtiene:

To=0 seg

T1=1.6

T2=96.7 seg

Segundo punto de interseccin:

(31 segundos, 1,26 v)

Primer punto de interseccin:

(1.6;0.84 v)

m=

como en T=t1=1.6 seg y=yo=0.84v=23.285c y pendiente m=0.01428 V/seg

calculamos T2 ya que en T2=y=y1=Bmax=1.95v =53c

35,44

Teniendo los valores de estos parmetros

La planta se modela:

()

()

()

En lazo cerrado:

PID:

EL PROCESO DE FUNCIONAMIENTO:

Diagrama de lazo cerrado

DISEO DEL CIRCUITO ESQUEMTICO

CIRCUITO PID

CIRCUITOS DISEADOS EN MULTISIM

DISEO DEL PIC 16F873A

EN - 3D

PLACA REALIZADA

ETAPA DEL VENTILADOR CON 12V

EN-3D

PLACA REALIZADA

CIRCUITO PID CON PIC 16F877A

ETAPA DE INTENSIDAD LUMINOSA

PROGRAMACION EN MPLAB:

V. CONCLUCIONES

Se puede disear un controlador discreto empricamente haciendo pruebas de

lazo abierto, en un sistema de primer orden, y utilizar las ecuaciones

correspondientes para el tipo de controlador que se necesite

Por medio de la implementacin electrnica y varias pruebas fue posible

comprender con ms facilidad el funcionamiento del sistema.

Se cumplieron los objetivos mencionados anteriormente y se obtuvo una buena

medida de temperatura a pesar del error que presenta, el cual se considera

despreciable. Indicadores (SP, temperatura), lo que lo convierte en un sistema

fcil de manejar.

VI. REFERENCIAS BIBLIOGRAFICAS

[1]. Angulo Martnez, Jos Ma. Angulo Usategui. Microcontroladores PIC. Diseo

practico y aplicaciones.Editorial. Mc Graw Hill. Barcelona Espaa, 2003.376p.

[2]. Enrique Palacios, Fernando Remiro, Lucas J. Lpez Microcontrolador

PIC16F877A. Desarrollo de proyectos, 2 edicin. Editorial Alfaomega Ra-Ma.

Mxico

[3]. Control de Sistemas en Tiempo Discreto Segunda EdicionKatsuhikoOgata.

[4]. Apuntes de clases del curso de CONTROL 2 IngSaul Linares

\

You might also like

- Tantra El Culto de Lo Femenino Andre Van Lysebeth PDFDocument326 pagesTantra El Culto de Lo Femenino Andre Van Lysebeth PDFJosé Alvaro Becerra Pérez100% (2)

- 16481-1-LT-MC-001 Selección de ConductorDocument25 pages16481-1-LT-MC-001 Selección de ConductordayerNo ratings yet

- Practica 01 Decodificador BCD A 7 SegmentosDocument7 pagesPractica 01 Decodificador BCD A 7 SegmentosLazaro MorenoNo ratings yet

- Temporizador ElectroneumáticoDocument5 pagesTemporizador ElectroneumáticoGeral'd FSNo ratings yet

- Control de TemperaturaDocument15 pagesControl de TemperaturaManuel Luna67% (3)

- Ejemplos para Pic16f877aDocument9 pagesEjemplos para Pic16f877aArmando CajahuaringaNo ratings yet

- Diseño y Construcción de Un BALL and BEAMDocument5 pagesDiseño y Construcción de Un BALL and BEAMdaednicaNo ratings yet

- Proyecto Final IncubadoraDocument36 pagesProyecto Final IncubadoraJosmell Alva AlcantaraNo ratings yet

- Ejergrafcets PDFDocument10 pagesEjergrafcets PDFangarrui99No ratings yet

- Practica No 1Document6 pagesPractica No 1Abraham Chacón Quisisani100% (1)

- Incubadora de HuevosDocument4 pagesIncubadora de HuevosyonisfNo ratings yet

- Ejercicios-Teoria-Control G1 N4 PDFDocument19 pagesEjercicios-Teoria-Control G1 N4 PDFMAYRA PUEDMAGNo ratings yet

- Proyecto de Control AnalogoDocument24 pagesProyecto de Control AnalogoMónik TelloNo ratings yet

- Introduccion A Grafcet PDFDocument524 pagesIntroduccion A Grafcet PDFChava TututiNo ratings yet

- P1 - Control de Procesos IIDocument7 pagesP1 - Control de Procesos IIJuuaanchoo CnnzNo ratings yet

- EXA2G3OI PdfcreatorDocument38 pagesEXA2G3OI PdfcreatorTomas Sanchez TronoNo ratings yet

- Ejemplos 16f84Document23 pagesEjemplos 16f84Fidel Contreras SotoNo ratings yet

- CTM - Ejemplo de Control Digital - Barra y BolaDocument6 pagesCTM - Ejemplo de Control Digital - Barra y BolaWilson Barco MNo ratings yet

- Semana 12 - 2020Document28 pagesSemana 12 - 2020ralfred20No ratings yet

- Reporte Fuente de Voltaje (+5, +12 y - 12 Volts) .Document13 pagesReporte Fuente de Voltaje (+5, +12 y - 12 Volts) .Michel ZamoraNo ratings yet

- Configuracion ADC PIC16F887Document8 pagesConfiguracion ADC PIC16F887Gabriel OrtizNo ratings yet

- Sistemas de Control Aplicado - Sincronización de Semáforos Con PLCDocument5 pagesSistemas de Control Aplicado - Sincronización de Semáforos Con PLCLeandro BertoluzziNo ratings yet

- Informe Practica Nro. 03Document28 pagesInforme Practica Nro. 03Victorino VillamizarNo ratings yet

- Diseño de Control Pid de Temperatura para Incubadora AvicolaDocument17 pagesDiseño de Control Pid de Temperatura para Incubadora AvicolamiltonNo ratings yet

- Reporte Del Primer Circuito NeumáticoDocument8 pagesReporte Del Primer Circuito Neumáticoluis alberto robles favaNo ratings yet

- Informe Práctica Nro. 4: Diseñar Aplicaciones Con La Interfaz Intercircuito. (I2C)Document22 pagesInforme Práctica Nro. 4: Diseñar Aplicaciones Con La Interfaz Intercircuito. (I2C)Victorino VillamizarNo ratings yet

- Sistema Ball and Beam Modelado y Simulación PresentacionDocument18 pagesSistema Ball and Beam Modelado y Simulación PresentacionGregory Cárdenas-MansillaNo ratings yet

- Análisis de Función de Transferencia de Tercer OrdenDocument7 pagesAnálisis de Función de Transferencia de Tercer OrdenEduardo PastorNo ratings yet

- Control PIDMotor DCDocument12 pagesControl PIDMotor DCZahyre StarkNo ratings yet

- Control Digital Taller 1Document3 pagesControl Digital Taller 1Omar David Peña IbarraNo ratings yet

- Circuito Receptor InfrarrojoDocument9 pagesCircuito Receptor InfrarrojoDiego TeiraNo ratings yet

- PID, Filtros Wash-Out y Anti Wind-UpDocument9 pagesPID, Filtros Wash-Out y Anti Wind-UpJose Jurado Hernandez0% (1)

- Receptor de Señal IR Con PCDocument10 pagesReceptor de Señal IR Con PCCarlos A. Galeano A.100% (1)

- Ejercicio de IntroducciónDocument1 pageEjercicio de IntroducciónIsai SanchezNo ratings yet

- Resolucion Examen FinalDocument8 pagesResolucion Examen FinalGustavo Cadillo RamirezNo ratings yet

- Control de Posicion de Un Motor DCDocument2 pagesControl de Posicion de Un Motor DCHosworh Hernandez Avila100% (1)

- Programa Del Control de Temperatura y Nivel ArduinoDocument6 pagesPrograma Del Control de Temperatura y Nivel ArduinoMaxOsmarkPayeeApazaNo ratings yet

- PLC AnalogicoDocument7 pagesPLC AnalogicoGiovanni HFNo ratings yet

- Controlador de Nivel de TanqueDocument6 pagesControlador de Nivel de TanqueCarlos RamosNo ratings yet

- Informe Examen FinalDocument15 pagesInforme Examen FinalGustavo CeccarelliNo ratings yet

- Control de Un Horno EléctricoDocument5 pagesControl de Un Horno EléctricoJuan Carlos QuinchuelaNo ratings yet

- Act1 Flores Sanchez Omar Isai 8am2 Cpi1Document8 pagesAct1 Flores Sanchez Omar Isai 8am2 Cpi1Isai SanchezNo ratings yet

- Presentacion PLDsDocument112 pagesPresentacion PLDsAlejandro BejaranoNo ratings yet

- PID AnalogicoDocument47 pagesPID AnalogicoEfra Efra ParraNo ratings yet

- Informe 1 MotorCDDocument8 pagesInforme 1 MotorCDJavier Jimnez FonsecaNo ratings yet

- Diseño de Contadores SincronosDocument12 pagesDiseño de Contadores Sincronosorlando_heredia7934No ratings yet

- Problemas Aut2!07!08Document5 pagesProblemas Aut2!07!08Rodrigo RamiroNo ratings yet

- Cadesimu Manual de de Funcionamiento2Document21 pagesCadesimu Manual de de Funcionamiento2LeninNo ratings yet

- Sistemas de Tanques Independientes Control MultivariableDocument13 pagesSistemas de Tanques Independientes Control MultivariableByron Paul CajamarcaNo ratings yet

- Problemario Estabilidad Segúnda ParteDocument18 pagesProblemario Estabilidad Segúnda ParteCarlos Uriel Martinez TinocoNo ratings yet

- Termometro en MikroC-CodigoDocument1 pageTermometro en MikroC-CodigoCa FrancoNo ratings yet

- Teclado MatricialDocument9 pagesTeclado MatricialsogedaNo ratings yet

- Informe Control Robusto II - NewDocument21 pagesInforme Control Robusto II - NewCarmen Rosa Amau Quispe0% (1)

- Microsoft Word - Práctica # 6 Adquisicion de Datos en LabViewDocument27 pagesMicrosoft Word - Práctica # 6 Adquisicion de Datos en LabViewVictor CastillonNo ratings yet

- Regulacion de Intensidad de Brillo Con Led PicDocument7 pagesRegulacion de Intensidad de Brillo Con Led PicDavid Shure Xiv100% (1)

- Ejemplo de Diseño de Controladores (LGR)Document10 pagesEjemplo de Diseño de Controladores (LGR)JormanMedina100% (1)

- PRACTICA No 2 Fijadores de NivelDocument5 pagesPRACTICA No 2 Fijadores de NivelleycaporsiempreNo ratings yet

- Arturo Hernández Romero - Mecatrónica52 - Microcontroladores - Reporte de Control PIDDocument8 pagesArturo Hernández Romero - Mecatrónica52 - Microcontroladores - Reporte de Control PIDArturo Hernández RomeroNo ratings yet

- Informe Final Formato IEEEDocument3 pagesInforme Final Formato IEEEchuchobmxNo ratings yet

- Proyecto Final Con ArduinoDocument50 pagesProyecto Final Con ArduinoGiordano GarcíaNo ratings yet

- El Control Difuso de Temperatura de Una IncubadoraDocument6 pagesEl Control Difuso de Temperatura de Una IncubadoraalexisltgaNo ratings yet

- Proyecto PIDDocument16 pagesProyecto PIDLuis Israel Quinga AcostaNo ratings yet

- Control y Monitoreo de TamperaturaDocument4 pagesControl y Monitoreo de TamperaturaRiccardo Rivero GonzalezNo ratings yet

- Cepunt PDFDocument2 pagesCepunt PDFLuis Barrena UgazNo ratings yet

- Tantra1 PDFDocument13 pagesTantra1 PDFDardo SolariNo ratings yet

- Problemas Resueltos de Circuitos Magneticos y Transformadores - Jose Manuela Espinosa - en EspañolDocument330 pagesProblemas Resueltos de Circuitos Magneticos y Transformadores - Jose Manuela Espinosa - en Españolneylas93% (15)

- Guia de Laboratorio 4. Conversores AC-ACDocument3 pagesGuia de Laboratorio 4. Conversores AC-ACBRAYAN STIVEN URZOLA TOBITONo ratings yet

- ServoDocument3 pagesServoDamian NaulaNo ratings yet

- Práctica 02Document16 pagesPráctica 02yuncraft100% (1)

- PETS - DINAGITEC - Montaje de Banco de Baterias SET PUERTO PIZARRODocument6 pagesPETS - DINAGITEC - Montaje de Banco de Baterias SET PUERTO PIZARROErlys Enrique Jim�nez Jim�nezNo ratings yet

- Practica 1 - Tat CorregidaDocument11 pagesPractica 1 - Tat CorregidaMarioNo ratings yet

- Guia 4atp-Marzo-Sistemas-De-Control-ElectricoDocument7 pagesGuia 4atp-Marzo-Sistemas-De-Control-Electricojaime olmosNo ratings yet

- Laboratorio 7Document8 pagesLaboratorio 7Santiago TafurNo ratings yet

- Memoria ExplicativaDocument14 pagesMemoria ExplicativaRaúl Alejandro Pincheira MuñozNo ratings yet

- Piano ElectrònicoDocument23 pagesPiano ElectrònicoAngell ReyesNo ratings yet

- Reactancia de Dispersión y Relacion de Tension y DensidadDocument10 pagesReactancia de Dispersión y Relacion de Tension y DensidadJherry Alexis PonceNo ratings yet

- 1.2.-CONCEPTOS Basicos de RedesDocument26 pages1.2.-CONCEPTOS Basicos de RedesReyna GutierrezNo ratings yet

- Lab 4 FMDocument5 pagesLab 4 FMBrandon CruzNo ratings yet

- Garson-Gaitan A. J. - Introduccion A La Electronica de Las RadiofrecuenciasDocument2 pagesGarson-Gaitan A. J. - Introduccion A La Electronica de Las RadiofrecuenciasLucy García ChaparinNo ratings yet

- Ensamble y Desensamble de Tarjeta MadreDocument4 pagesEnsamble y Desensamble de Tarjeta MadreIranis Paola RIOS HERRERANo ratings yet

- Taller de Campos ElectromagneticosDocument4 pagesTaller de Campos ElectromagneticosganiarouxNo ratings yet

- Ups GT002498Document78 pagesUps GT002498Martín Mauricio AlmeidaNo ratings yet

- Efectos de La Aplicación de Variadores de Frecuencia en Los Procesos Productivos de La Planta de Alimentos Quicornac S. A. en La Ciudad de VincesDocument37 pagesEfectos de La Aplicación de Variadores de Frecuencia en Los Procesos Productivos de La Planta de Alimentos Quicornac S. A. en La Ciudad de Vincesacevallos_utbNo ratings yet

- Fallas Comunes Fresadora CNCDocument6 pagesFallas Comunes Fresadora CNCJosé Salazar0% (1)

- Circuito Trifasico Fuente Delta y Carga Delta EquilibradoDocument3 pagesCircuito Trifasico Fuente Delta y Carga Delta EquilibradoNathan Cerrogrande Choquecallata67% (3)

- 04 Generador TriangularDocument6 pages04 Generador TriangularArlés Gómez100% (1)

- Arquitectura de Los Microcontroladores PicDocument21 pagesArquitectura de Los Microcontroladores PicDavid Jair Hernandez RamosNo ratings yet

- Disyuntores y Conectores TermicosDocument53 pagesDisyuntores y Conectores TermicosJonathan Lara FandiñoNo ratings yet

- Data Sheet - Componentes ElectrónicosDocument6 pagesData Sheet - Componentes ElectrónicosDiego CastañedaNo ratings yet

- Conclusion EsDocument11 pagesConclusion EsDennisQuispilayaChanca0% (1)

- Practica PRESENCIAL - Campo y Potencial ElectricoDocument5 pagesPractica PRESENCIAL - Campo y Potencial ElectricoJuan Camilo Iguaran FernandezNo ratings yet

- 2 Describa en Este Espacio El Proceso de Instalación de La Ducha EléctricaDocument2 pages2 Describa en Este Espacio El Proceso de Instalación de La Ducha EléctricaLORENA REINANo ratings yet

- Electromiografia de Superficie (Traducido)Document11 pagesElectromiografia de Superficie (Traducido)JUan Pablo Morales BazaNo ratings yet

- Bobina de TeslaDocument4 pagesBobina de TeslaGerardo Adrian Ceseña MorfinNo ratings yet