Professional Documents

Culture Documents

Ceramica Final

Uploaded by

Miguel Angel Enriquez FloresCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ceramica Final

Uploaded by

Miguel Angel Enriquez FloresCopyright:

Available Formats

PRODUCCIN INDUSTRIAL DE LA CERMICA

1. MATERIAS PRIMAS:

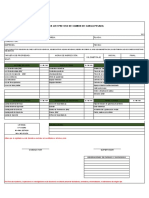

Son materiales de partida con los que se fabrica el producto , mostramos un par de

cuadros sealando las materias primas que intervienen en el proceso

Minerales utilizados como materia prima ceramica

PRINCIPALES ROCAS UTILIZADAS COMO MATERIA PRIMA EN EL PROCESO DE

ELABORACIN DE CERMICA:

ALGUNAS ROCAS UTILIZADAS COMO MATERIA PRIMA EN EL PROCESO:

2. DEFINICION OPERACIONAL:

El proceso de fabricacin de un producto cermico est conformado por tres grupos

de operaciones. Primero, la preparacin de materias primas y productos intermedios

(donde ocupan un lugar destacado tanto las arcillas, como las fritas, esmaltes y

colorantes). Segundo, la obtencin del producto acabado, listo para ser utilizado en el

sector de la construccin. Y, en tercer lugar, la distribucin, es decir, la colocacin del

producto acabado en manos del consumidor final.

Ampliando la perspectiva al conjunto de la rama cermica, es necesario destacar otras

tres actividades fundamentales que, junto con la produccin del azulejo, forman la base

de esta rama productiva: la extraccin y preparacin de arcillas, la industria de fritas,

esmaltes y colorantes y la produccin y reparacin de maquinaria.

La materia prima principal del proceso de fabricacin de la cermica, es la arcilla.

Existe una gran variedad de arcillas utilizadas en la fabricacin de cermica, las diferencias

se reflejan en su composicin qumica que afecta directamente en las propiedades fsico-

qumicas de los productos obtenidos y en las emisiones residuales, generadas durante

todo el proceso. Tambin se utilizan en mucha menor proporcin, otras sustancias tales

como: cuarzo, arena, feldespato, granito, etc.

3. PROPIEDADES FSICAS Y QUMICAS DE LAS MATERIAS PRIMAS

XIDO DE SILICIO:

El xido de silicio (IV) o dixido de silicio (SiO2) es un compuesto de silicio y oxgeno,

llamado comnmente slice. Es uno de los componentes de la arena. Una de las formas en

que aparece naturalmente es el cuarzo.

Este compuesto ordenado espacialmente en una red tridimensional (cristalizado)

forma el cuarzo y todas sus variedades. Si se encuentra en estado amorfo constituye el

palo, que suele incluir un porcentaje elevado de agua, y el slex.

Propiedades Fsicas

Propiedades Qumicas:

FELDESPATO:

General:

Propiedades fsicas:

Funciones del feldespato en la produccin cermica:

El feldespato sdico principalmente acta como fundente produciendo a una menor

temperatura el producto, sobre todo en media alta temperatura, para baja es

necesario reforzarlos con otros fundentes. Constituye el "cemento" entre las partculas

de los dems componentes.

Disminuye en productos porosos el coeficiente de dilatacin.

SILICATOS DE ALUMINIO

Existen tres minerales petrognicos, todos ellos con origen fundamental de

metamorfismo, accidentales en este tipo de rocas y con la misma frmula

estequiomtrica (SiO

4

)Al

2

O: Andalucita, Sillimanita y Distena.

Los tres poseen cadenas de octaedros de aluminio, (AlO

6

), unidas entre s por

tetraedros aislados de silicio (SiO

4

), pero se diferencian entre s en que en la distena

estas cadenas se unen, tambin, por octaedros (AlO

6

), en la Andalucita por grupos AlO

5

y en la Sillimanita por tetraedros de aluminio, AlO

4

, con lo que este mineral es, en

realidad, un aluminosilicato de aluminio.

ANDALUCITA

Sistema de cristalizacin: rmbico, presentndose siempre en cristales muy sencillos,

prismas de seccin cuadrada.

Dureza: 7,5.

Densidad: 3,1 a 3,2 g/cm

3

.

Color: gris rojizo. Frecuentemente los cristales se recubren de muscovita formada por

alteracin de la andalucita. Raya blanca.

Fractura: variable.

Exfoliacin: imperfecta.

La andalucita tiene una variedad: la Quiastolita, que se presenta en prismas

redondeados impregnados de sustancias carbonosas que ofrecen en seccin

transversal un ncleo oscuro con figura de cruz.

DISTENA O CIANITA

Sistema de cristalizacin: triclnico, presentndose en prismas alargados, rayados

transversalmente y ligeramente ondulados en su superficie.

Dureza: en direccin vertical, de 4 a 4,5, y en direccin transversal de 6 a 7 siendo esta

anisotropa lo que le da el nombre de distena.

Densidad: de 3,6 a 3,7 g/cm

3

.

Color: generalmente azul de diferentes tonos en manchas irregulares. Tambin blanco,

rosa y otros colores.

Exfoliacin: perfecta, con brillo nacarado en los planos de exfoliacin.

SILLIMANITA O FIBROLITA

Sistema de cristalizacin: rmbico, presentndose en agregados finamente fibrosos

algo aplanados y redondeados, no formando nunca cristales aislados.

Dureza: 6 a 7.

Densidad: 3,2 g/cm

3

Color: gris amarillento, verde grisceo y parduzco. Brillo: sedoso o nacarado.

Exfoliacin: perfecta

SILICATOS MAGNSICOS:

TALCO:

El talco (nombre derivado del rabe tal q) es un mineral de la clase 9 (silicatos), segn la

clasificacin de Strunz, de color blanco a gris azul. En la escala de Mohs se toma como

patrn de la menor dureza posible, asignndosele convencionalmente el valor 1.

Propiedades fsicas:

OLIVINO

Se conoce como olivino a un grupo de minerales constituyentes de roca, aunque

el nombre se suele ocupar con especial referencia a la principal solucin slida del

grupo que es entre forsterita (Mg

2

SiO

4

) y fayalita (Fe

2

SiO

4

). Los olivinos son de los

minerales ms importantes en la clasificacin de rocas gneas.

Propiedades fsicas:

CERMICA:

LAS PROPIEDADES MS IMPORTANTES DE LAS CERAMICAS SON:

Color y aspecto: el color depende de las impurezas (xido de hierro) y de los aditivos que

se empleen con la finalidad de ornamentar en la construccin.

Densidad y porosidad: son en todo anlogas en lo definido para piedras naturales. La

densidad real es del orden de 2g/cm3.

Absorcin: recibe el nombre de absorcin especfica al % en peso de agua absorbida

respecto de una pieza seca. Con ella est relacionada la permeabilidad.

Heladicidad: es la capacidad de recibir las bajas temperaturas sin sufrir deterioros en las

caras expuestas al fro.

Resistencia mecnica: usualmente la exigencia se refiere a la resistencia a compresin y

mdulo de elasticidad, magnitudes muy relacionadas con la porosidad. Cabe as mismo

sealar la aceptable resistencia a traccin del material cermico.

Dureza: presentan una gran resistencia mecnica al rozamiento, al desgaste y a la

cizalladura.

Temperatura: Son capaces de soportar altas temperaturas, elevado punto de fusin, bajo

coeficiente de dilatacin y baja conductividad trmica.

Estabilidad y resistencia: Tienen gran estabilidad qumica y son resistentes a la corrosin

Caractersticas elctricas: Poseen una amplia gama de cualidades elctricas.

Resistencia a los agentes qumicos: La estructura atmica de los materiales cermicos es

la responsable de su gran estabilidad qumica, que se manifiesta en su resistencia a la

degradacin ambiental y a los agentes qumicos. Las aplicaciones de los diferentes tipos

de materiales dependen de su estructura y de los agentes qumicos a que vayan ser

sometidos. La almina de elevada pureza se emplea en prtesis o implantes seos o

dentales por su resistencia al desgaste y a la corrosin, y su gran estabilidad a lo largo del

tiempo.

5. DESCRIPCION DE PROCESO:

El proceso ceramico consta de 5 etapas:

1. Seleccin y preparacion de materia prima

2. Preparacion del cuerpo ceramico

3. Moldeado

4. El secado

5. La coccin

Como resultado de todo ello se obtiene el producto cermico, que deber pasar

controles de calidad. Todas las etapas son importantes, pero es sin duda la coccin la ms

crtica, tanto desde un punto de vista bsico, por cuanto supone un conjunto de

reacciones del mayor inters cientfico, como aplicado porque en esta etapa se consigue

realmente el producto cermico final.

El proceso de coccin se realiza a temperaturas superiores a las 900C, cuando la

mayora de los minerales comunes que entran a formar parte de la pasta son inestables. A

estas temperaturas unos minerales se transforman en polimorfos de alta y otros funden

parcial o totalmente y se producen reacciones entre los distintos fundidos o reaccionan

con los ms resistentes, y se neoforman fases estables ante las nuevas condiciones

termodinmicas. con el enfriamiento, ms o menos rpido, se produce en general una

congelacin del equilibrio alcanzado a alta temperatura y coextisten antiguos minerales,

que soportan la elevacin de la temperatura, junto con otros neoformados y fases vtreas

que no llegan a cristalizar. Este proceso de sinterizacin es que proporciona realmente el

producto cermico duro y resistente.

6. DIAGRAMA DE FLUJO

RECEPCIN Y ALMACENAMIENTO DE MATERIAS PRIMAS:

La mayora de empresas dedicadas al sector cermico obtienen la materia prima de

canteras cercanas al emplazamiento donde se encuentran ubicadas (ya sean propias o

ajenas). Esta arcilla sin tratar es transportada mediante camiones hasta el emplazamiento

donde se descarga y se almacena hasta su posterior uso.

El transporte de las arcillas en el interior de la planta se realiza mediante cintas

transportadoras que pueden ser de tres tipos, de acero, de goma o de escamas. Cabe

destacar que durante el transporte de las arcillas dentro de la instalacin puede existir la

emisin de partculas al aire y desprendimientos de materia prima que podrn convertirse

posteriormente en residuos.

MOLIENDA

En el proceso de molienda se realiza la trituracin de la arcilla sin tratar que provenga

directamente de la cantera, y se obtiene la materia prima con la granulometra y textura

necesarias para su posterior conformado. Puede llevarse a cabo de dos formas distintas,

por va seca o por va semi-hmeda.

Las arcillas secas y duras se preparan mejor en instalaciones por va seca. Este tipo de

sistema asegura la obtencin de un porcentaje importante de partculas finas que se

humectan con ms facilidad y rapidez, obtenindose una masa muy homognea y de

mayor plasticidad. Como consecuencia obtenemos un mejor acabado y una mayor

resistencia mecnica, tanto del material seco como del producto cocido.

Por otro lado, tambin puede llevarse a cabo este proceso por va semi-hmeda, donde el

proceso de humectacin de la arcilla puede comenzar desde el mismo lecho de

homogeneizacin. En estas condiciones el agua queda fuertemente ligada al cristal

arcilloso, dando como resultado un aumento de la plasticidad y cohesin de la masa

arcillosa, as como un aumento de su resistencia a las tensiones del secado.

En algunos casos, la arcilla molida puede ser mezclada con distintos aditivos segn los

requerimientos de calidad del producto final.

Existen distintos tipos de maquinaria para llevar a cabo este proceso segn el tipo de

molienda que se realice.

Para la rotura de la arcilla en va semi-hmeda se utiliza el molino de martillo o muelas.

Si la trituracin se realiza en la mina o cantera, se utiliza la desmenuzadora, que admite

desde mineral seco hasta una humedad mxima del 20%.

Para el proceso de mezcla es adems usual la utilizacin del rallador alimentador rotativo,

que permite obtener una perfecta mezcla entre los aditivos y la arcilla.

CONFORMADO:

a) Amasado:

La arcilla debe estar lo bastante hmeda (en general entre valores de 12 a 15% de

humedad) para que se pueda mantener unida cuando se trabaja. En el amasado se regula

el contenido de agua de la mezcla de la arcilla mediante la adicin de agua o vapor (el

vapor puede provenir de una caldera auxiliar).

Para el amasado de la arcilla, en las fbricas de cermica se utiliza la amasadora, mquina

especialmente diseada para la homogeneizacin de una mezcla de arcilla y la

incorporacin de ms agua o de colorantes y aditivos.

En este proceso se produce un consumo de energa elctrica debido al propio

funcionamiento de la maquinaria, por otro lado la humedad que se debe conseguir en la

arcilla se puede proporcionar por dos caminos, adicin directa de agua en la pasta, o

mediante el vapor producido por una caldera auxiliar.

b) Moldeo:

Aunque la importancia energtica del moldeo en el proceso de fabricacin de piezas

cermicas es muy pequea, su influencia sobre el consumo energtico es considerable,

ya que determina la cantidad agua en las piezas moldeadas y por tanto el consumo

energtico del secado.

En el caso del moldeo el proceso puede diferir en funcin del material a fabricar. Los

sistemas de moldeo ms empleados en la industria cermica son:

Moldeo manual: Cermica artstica, ladrillera.

Tornos cermicos: Cermica artstica, vajillas.

Colada: Loza sanitaria.

Extrusin: Ladrillera.

Prensado en semi-seco: Baldosas y azulejos.

Prensado en seco: Azulejos, baldosas, refractarios, vajillas y piezas especiales.

SECADO:

El objetivo del secado es la reduccin del contenido de humedad de las piezas antes de su

coccin, es una operacin compleja en la que convergen mltiples factores: naturaleza de

la arcilla, grado de preparacin y homogeneizacin, tensiones que pueden haber tenido

lugar durante el moldeo, diseo y formato de la pieza, uniformidad o desuniformidad de

secado, etc.

El tipo de secado que se lleve a cabo influir en la resistencia y calidad final de la pieza

despus de su coccin. El secado de una pieza cermica de cualquier tipo transcurre en

dos fases:

Eliminacin del agua de mojado a velocidad constante mantenindose hmeda la

superficie de la pieza. En esta etapa se produce una contraccin en la pieza igual al agua

eliminada.

La velocidad de eliminacin del agua decrece mantenindose seca la superficie de la

pieza. La contraccin de esta etapa es muy pequea.

El problema fundamental del secado es evitar que la contraccin que sufre la pieza origine

agrietamientos y roturas. Este condicionante controla la velocidad de secado ya que un

secado excesivamente rpido puede agrietar la pieza. Para eliminar estos defectos en las

piezas hay que evitar que los gradientes de humedad en la pieza sean excesivamente

elevados.

COCCIN:

La coccin es la fase ms importante y delicada del proceso de fabricacin de productos

cermicos.

En este proceso se confiere a la pieza las propiedades deseadas, al mismo tiempo que se

muestra si las fases precedentes (amasado, moldeo y secado) se han llevado a cabo

correctamente o no. Las piezas se cuecen en hornos, a una temperatura que va desde

875 C hasta algo ms de 1000C.

PREPARACIN Y ALMACENAMIENTO DE PRODUCTO:

Las piezas, ya terminadas, se depositan apiladas encima de pellets de madera o de las

propias piezas y pueden envolverse con plstico retrctil y fleje para facilitar su posterior

distribucin.

Por otro lado, en algunas empresas se humecta el material terminado para aportar la

consistencia requerida por el cliente, este proceso se lleva a cabo de dos maneras

distintas en funcin de cada instalacin.

A travs del regado del material con manguera

Insertando el producto en piscinas ya preparadas para tal hecho.

7. DIAGRAMA DE BLOQUES

8. REACCIONES QUMICAS GENERALES Y DERIVADAS:

Debido a que la materia de produccin de los cermicos es la arcilla (principalmente), no

es posible identificar reacciones especficas en este proceso, tal vez se podra identificar

algunos compuestos que se procesaran para formar cermicos, pero reconocer los

mltiples compuestos en los productos es inasible.

Empero, a continuacin se presentaran los compuestos que se encuentran comnmente

en la arcilla de la corteza terrestre, los cuales reaccionan en la coccin para formar

cermicos:

Al

2

O

3

.2SiO

2

.H

2

O

KAlSi

3

O

8

NaAlSi

3

O

8

CaAl

2

Si

2

O

8

Entre otros.

EN EL PROCESO DE COCCIN:

En todo ciclo de coccin existen las siguientes etapas: precalentamiento lento,

precalentamiento rpido, coccin, enfriamiento lento y enfriamiento rpido. Tanto en las

etapas de precalentamiento iniciales como en las de enfriamiento finales, es necesario

tener en cuenta el cambio de estructura que sufre el cuarzo a unos 570C, de la forma

alotrpica a la , ya que este cambio de estructura conlleva un cambio de tamao que

no se puede realizar de forma brusca para que no se rompa (desventado por el cuarzo) la

pieza cermica.

Las transformaciones fsicas qumicas que se desarrollan durante la coccin son, cambios

qumicos:

Deshidrataciones

2SiO

2

Al

2

O

3

2H

2

O 2SiO

2

Al

2

O

3

+ 2H

2

O

Descomposiciones

CaCO

3

CaO + CO

2

Combustiones

CnHm CO

2

+ H

2

O

Cristalizaciones

2SiO

2

+ 3Al

2

O

3

3 Al

2

O

3

2SiO

2

y cambios fsicos: dimensionales, fusiones, alotrpicos

-SiO

2

-SiO

2

y viceversa

10. CONDICIONES DE PROCESO

Existen diferentes tecnologas o procedimientos para la coccin de piezas cermicas

segn se realice (a) una primera coccin del bizcocho sin la capa de vidriado seguido de

una posterior coccin a una temperatura inferior del conjunto soporte cocido + vidriado o

(b) una nica coccin del conjunto soporte cocido + vidriado. Tambin segn la

temperatura que se trabaje y el tipo de bizcocho utilizado podemos distinguir entre:

-Bicoccin Tradicional:

Utilizaba hornos tneles con ciclos de 23-26 horas y temperaturas mximas de trabajo

de 900C.

-Bicoccin Rpida:

Ciclos de 30-55 minutos y Tmax de 1000-1060 C.

-Monococcin Porosa:

Soporte rico en carbonatos (necesita un palier de desgasificacin importante), ciclos de

35-55 minutos y Tmax. De 1080-1150C.

-Monococcin Gres:

Soporte pobre en carbonatos, ciclos de 35-55 minutos y Tmax.de 1100-1180C.

-Monococcin Gres Porcelnico:

Soporte muy pobre en carbonatos, muy blanco y ms refractarios, ciclos de 45-60

minutos y Tmax. De 1180-1230C.

Caractersticas de las principales tecnologas de produccin cermica

Revestimiento

Poroso

Pavimento

Gresificado

Pavimento

Gres

Porcelnico

Caractersticas en Crudo

Carbonatos (%) 10 15 < 3 < 0.1

Presin de prensado

(kg/cm

2

)

200 250 220 280 300 400

Humedad de Prensado

(%)

5 7 5 6 5 6

Expansin post-prensado

(%)

< 0.6 < 0.6 < 1.0

Contraccin de secado

(%)

< 0.2 < 0.2 < 0.3

Resistencia mecnica

(kg/cm

2

)

20 30 20 30 25 35

Caractersticas de coccin

Temperatura de coccin

(C)

1080 1150 1100 1180 1180 1230

Contraccin lineal de

Coccin(%)

< 1.5

Baja

5 7

Alta

7 9

Muy Alta

Absorcin de agua (%) 12 18 2 5 < 0.1

Resistencia mecnica

(kg/cm

2

)

150 250

Media Baja

250 350

Media Alta

350 450

Alta

Expansin por humedad

(%)

< 0.1 Despreciable Casi Nula

Influencia T de coccin Media Alta Baja

Caractersticas

dimensionales

Estables Medias Estables

Medias

Resistencia a manchas Alta Alta Media Baja

Resistencia al cuarteo Media Baja Alta Alta

Resistencia al Baja Variable Alta Media

deslizamiento

Resistencia qumica Mediana Media Alta Alta

Resistencia a la helada Baja Media Alta Alta

12. PURIFICACIN DEL PROCESO DE REACCIN

En los productos cocidos, la cristobalita se transforma reversiblemente en la variedad ,

entre 240 y 170 C, con una variacin de volumen comprendida entre el 3 y el 7%. De

estas transformaciones se deriva la baja resistencia al choque trmico de los productos

refractarios a base de slice.

Entre los fenmenos qumicos que se pueden producir se pueden citar, esencialmente, los

que conciernen a los silicatos y silico - aluminatos, compuestos fundamentales de las

materias primas cermicas, y los que conciernen a los compuestos denominados

impurezas, presentes en las mismas.

De modo general, los diferentes constituyentes pueden entrar en reaccin y dar nuevos

componentes segn la atmsfera del horno.

Transformaciones que se presentan en los silicatos y silico aluminatos

Muchos de los silicatos y silico - aluminatos que constituyen las materias primas naturales

contienen agua bajo diferentes formas, segn el tipo de unin qumica presente en estos

silicatos. Se pueden distinguir diferentes tipos de agua lgala: el agua libre (humedad), el

agua ligada por adsorcin, el agua zeolitica y el agua de constitucin.

Despus de la deshidratacin tiene lugar la destruccin del retculo cristalino y la

formacin de nuevas fases cristalinas y vtreas.

Transformaciones que presentan las impurezas

Descomposicin de carbonatos, que tiene lugar entre 800 y 900 C. En las pastas a base de

silicatos de aluminio se nota que su descomposicin se acelera y se forma

progresivamente wollastonita, gelenita y anortita en las pastas clcicas y dipsido en las

dolomiticas.

Los carbonatos ferrosos se descomponen a xido frrico sobre los 370 C y a alta

temperatura se forma magnetita (Fe3O4).

Los hidrxidos de aluminio hidratados pasan a xidos sobre los 300 C.

La presencia de materia orgnica produce una descomposicin gradual, en atmsfera

oxidante, entre los300 y 900 C.

El sulfato de cal es estable hasta los 1100 C y el sulfato de magnesio descompone antes

de los 1000 C.

Por tanto, el proceso esquematizado es el siguiente:

- DE 0 A 400:

SE ELIMINA RESIDUO DE HUMEDAD CON DILATACIN DE LA PASTA.

- DE 400 A 600:

ELIMINACIN DEL AGUA COMBINADA. DESCOMPOSICIN EN XIDOS.

RETRACCIN DE LA PASTA Y AUMENTO DE POROSIDAD.

- DE 600 A 900:

FORMACIN DE UN METACAOLN INESTABLE.

- DE 900 A 1000:

FORMACIN DE SILICATOS POR REACCIN DE LOS XIDOS.

- MS DE 1000:

TRANSFORMACIN MOLECULAR DE LOS SILICATOS CRISTALIZANDO EN

AGUJAS.

- SOBRE 1800:

FUSIN DEL MATERIAL VITRIFICANDO.

13. TERMODINMICA DEL PROCESO:

La razn de ser de la cermica, as como su importancia econmica, se basan en

el hecho de que la coccin de las pastas previamente moldeadas provoca una

modificacin fundamental en sus propiedades, dando lugar a un material duro

de consistencia ptrea e inalterabilidad de forma, elevndose su dureza y

resistencia mecnica, resistente al agua y a los productos qumicos y que posee,

adems, caractersticas excelentes y muy diversificadas.

La coccin de los productos cermicos constituye, en consecuencia, la etapa

ms importante del proceso de fabricacin. En esta fase se pone de manifiesto

si las operaciones o etapas de fabricacin anteriores se han desarrollado

convenientemente y si el producto cocido ha adquirido las propiedades y

caractersticas deseadas fijadas por las normas.

En la industria cermica, se entiende por coccin el proceso fsico - qumico de

calentamiento, de acuerdo con un plan preestablecido, de las piezas crudas

moldeadas, seguido de un enfriamiento segn un plan igualmente bien

definido. En l las arcillas se transforman en silicatos de aluminio cristalinos sin

hidratar.

No se conoce exactamente la influencia de algunos factores que intervienen en

la coccin, no bastando con elevar la temperatura, pues cada tipo de producto

necesita una determinada en funcin de su composicin qumica, sus

dimensiones y sobre todo del espesor. Si la coccin se hace lentamente, se

mejora la calidad, pero con ello aumentan los costos. Industrialmente se

estudian las curvas de temperatura-tiempo de cada horno para conseguir el

equilibrio del sistema.

Mediante el aporte de calor se produce un proceso de transformaciones

fisicoqumicas que modifican la estructura qumica y cristalina de las arcillas de

forma irreversible, adquiriendo consistencia ptrea y obtenindose finalmente

los productos cermicos. Adems de las transformaciones permanentes que

experimentan las materias primas durante la coccin, las piezas sufren

igualmente un cierto nmero de modificaciones temporales, entre las que cabe

destacar la dilatacin que experimentan como consecuencia del calentamiento.

Tambin es importante tener en cuenta que las piezas cocidas an calientes

actan, durante un cierto tiempo, como acumuladores de calor.

Durante el proceso, se genera una movilidad atmica que conduce a la unin

de las partculas y a la disminucin de la porosidad. La variacin de dimensiones

que se produce modifica la porosidad, dependiendo del proceso de fabricacin

y del grado de coccin. Si las variaciones de volumen no se producen de modo

regular durante el proceso de coccin, las piezas presentarn falta de

uniformidad y tensiones. Es necesario, pues, controlar la velocidad de coccin

ya que una contraccin rpida puede llevar a tensiones y provocar la rotura.

En la coccin de productos cermicos preparados con materias primas

arcillosas, es importante considerar el intervalo de coccin, es decir, el rango de

temperatura entre el inicio de la vitrificacin (formacin de fase vtrea) y el

inicio de la deformacin.

Este intervalo depende de las caractersticas de la pasta y debe ser lo ms

amplio posible, debiendo estar la temperatura ptima de coccin dentro de

dicho intervalo, no demasiado cerca del inicio de la vitrificacin para que el

material no sea demasiado poroso, y no demasiado cerca del inicio de la

deformacin para que la pieza no quede deformada.

Con un intervalo de coccin demasiado corto, cualquier pequea diferencia de

temperatura del horno hace que el producto pase de poco a demasiado cocido.

Otro factor importante es el tiempo de coccin a la mxima temperatura, que

depende de las dimensiones del producto ya que es necesario un tiempo que

permita que las partes centrales del producto alcancen la temperatura

requerida

14. IMPACTO AMBIENTAL DEL PRODUCTO:

Impacto ambiental de la cermica

INTRODUCCION

El hombre en su afn de mejorar su condicin de vida promovi el desarrollo de la

industria, olvidando las implicaciones que un inadecuado manejo de las cargas

contaminantes generadas por estas actividades puede causar al ambiente, y poniendo en

riesgo su bienestar debido a que los diferentes procesos industriales implican la

transformacin de materias primas, productos semi-elaborados, que a su vez aportan

sustancias nefastas al ambiente ya sea en forma de energa o materia (residuos,

vertimientos, emisiones, ruido, calor, etc.) Lo anterior gracias a que las transformacin de

la materia prima nunca es total, y al no adelantarse su recuperacin o adecuada

disposicin, se da lugar a su acumulacin en el ambiente por encima de niveles tolerables,

generando de manera individual o combinada afecciones al entorno donde se localiza la

industria en diferentes niveles e intensidades, incluso en ocasiones como resultados de de

la estabilidad de los contaminantes en el ambiente y su facilidad para migrar (emisiones

gaseosas, movimiento de aguas sub-superficiales y subterrneas) se pueden afectar

ambientes relativamente lejanos al sitio donde se localiza su fuente de generacin.

La contaminacin a ambiental de origen industrial, se caracteriza por la emisin,

dispersin y concentracin de contaminantes naturales y sintticos cuyo destino final son

los diferentes elementos ambientales. Dichos contaminantes dependiendo de sus

propiedades fsicas y qumicas, producen alteraciones al ambiente donde se encuentran y

adems debido a sus propiedades toxicolgicas afectan a los organismos vivos presentes

en dichos medios.

En funcin de los procesos especficos de produccin, las instalaciones de fabricacin de

productos cermicos generan determinadas emisiones al aire, al agua y al suelo

(residuos). Adems de esto, el medio ambiente puede verse afectado por ruido y olores

desagradables. El tipo y la cantidad de contaminacin atmosfrica, residuos y aguas

residuales dependen de diferentes parmetros como son por ejemplo las materias

primas, los agentes auxiliares, los combustibles, y los mtodos de produccin utilizados.

Estos aspectos suelen ser los siguientes:

emisiones a la atmsfera: suelen ser emisiones de partculas y/o polvo, holln, gases

(xidos de carbono, xidos de nitrgeno, xidos de azufre, compuestos fluorados y

clorados inorgnicos, y metales pesados).

vertidos al agua: las aguas residuales del proceso de fabricacin contienen

principalmente elementos minerales insolubles y tambin otro material inorgnico,

pequeas cantidades de muchas especies orgnicas, y algunos metales pesados.

prdidas y/o residuos del proceso: las prdidas del proceso de fabricacin de

productos cermicos consisten sobre todo en diferentes tipos de lodos, piezas rotas,

moldes de yeso usados, agentes de absorcin y adsorcin usados, residuos slidos

(polvo, cenizas) y residuos de envases.

consumo de energa/emisiones de CO2: todos los sectores de la industria cermica

muestran un consumo intensivo de energa ya que una parte fundamental del

proceso es el secado, seguido de la coccin a temperaturas comprendidas en el

intervalo 800-2000C. En la actualidad, se utilizan principalmente para la coccin el

gas natural, el gas licuado de petrleo (propano y butano) y el fuelleo; mientras

que el fuelleo pesado, el gas natural licuado (GNL), el biogs, la biomasa, la

electricidad, y los combustibles slidos (p. ej., carbn y el coque de petrleo)

pueden utilizarse asimismo como fuentes de energa para los quemadores de los

hornos.

Impacto ambiental de la cermica

Descripcin del mbito de actividad

El mbito de actividad "Cermica fina y de construccin" comprende los ramos

industriales siguientes:

Cermica de construccin: Ladrillos, tejas, gres, arcilla expandida, azulejos y baldosas,

material refractario

Cermica fina: Productos de alfarera, loza, gres fino, porcelana, electroporcelana, loza

sanitaria, muelas y cuerpos abrasivos

Cermica tcnica.

La mayor parte de las empresas de la industria de cermica de construccin y fina estn

ubicadas en las inmediaciones de yacimientos de arcilla. (La extraccin de las materias

primas slo se aborda superficialmente en este captulo; los detalles pueden consultarse

en el captulo "Minera a cielo abierto"). Las instrucciones para la preparacin y transporte

de las materias primas figuran tambin en el correspondiente captulo. As como el

tamao de las instalaciones cermicas puede variar mucho, su produccin diaria flucta

entre varios kilogramos en cermica tcnica, 10 a 50 t/da normalmente en cermica fina

y, como mximo, 450 t/da en la industria del ladrillo. Dado que muchas empresas operan

en sectores de produccin variados, la produccin total de las fbricas es a menudo

mayor que la produccin diaria tpica para un producto determinado.

Las industrias de cermica fina y de construccin utilizan como materia prima bsica todo

tipo de arcillas y caolines, as como chamota (arcilla cocida), feldespatos y arenas. La

industria de materiales refractarios y de abrasivos y la cermica tcnica utilizan, adems,

otros muchos xidos resistentes a altas temperaturas o a la abrasin, por ejemplo,

corindn (Al2O3), xido de circonio (ZrO2) o carburo de silicio (SiC).

Las empresas tienden cada vez ms a utilizar no slo sus propias materias primas,

cercanas a la empresa, sino tambin a comprarlas ya preparadas, sobre todo para

productos refractarios, abrasivos y cermica tcnica, as como las materias primas

necesarias para el vidriado y fritado.

Ecosistemas

Un deterioro del paisaje y una alteracin de la superficie acompaan a la extraccin de

materias primas. Dado que el consumo de materias primas por fbrica no es muy grande,

las zonas de explotacin aisladas suelen ser tambin relativamente pequeas. En

cualquier mina de arcilla aparecen arcillas muy variadas. Mediante procedimientos de

preparacin eficaces, en los ltimos aos se ha conseguido tambin utilizar arcillas de

calidad mediana, habindose podido reducir as la carga de escombros en la zona de las

minas de arcilla.

A la hora de elegir el emplazamiento de una fbrica de cermica hay que tener presentes

tambin los aspectos ecolgicos. Si se instala una fbrica en una zona hasta entonces de

uso agrcola, debe comprobarse qu alternativas existen para obtener ingresos, sobre

todo para las mujeres afectadas. Adems del cumplimiento de

las normas correspondientes para gas de escape, polvo, ruido y agua, hay que examinar

las condiciones del subsuelo, la integracin en el paisaje y la infraestructura del

emplazamiento.

La infraestructura comprende, por ejemplo, suministro y posibilidades de vivienda para

personal femenino y masculino, sistemas y volumen de trfico, industrializacin existente

y planificada de la zona.

Dado que la incidencia sobre el medio ambiente no se limita a la zona de la fbrica,

los grupos de poblacin afectados, sobre todo mujeres y nios, deben tener derecho

a atencin mdica.

Resulta difcil una recuperacin (reciclado) de bienes de consumo de cermica fina

despus del uso en, o dentro de, edificios o en el hogar, dada la diversidad y pequea

cantidad existente en los respectivos lugares de consumo. Por el contrario, en la industria

de materiales refractarios, sobre todo en las fbricas de acero, ms del 30% de los

productos refractarios se someten a recuperacin.

15. APLICACIN Y FINES DE LA CERMICA:

Productos y aplicaciones industriales en cermica

Las caractersticas especficas de cada una de las cermicas hacen de ella un material

idneo para una aplicacin determinada.

La gran dureza que exhiben las convierte, por ejemplo, en un material muy recomendable

para usos antidesgaste. Si a esto aadimos la buena resistencia a flexin que alguna de

ellas presenta resulta que tenemos un gran material antidesgaste que tambin puede

soportar condiciones de trabajo de extremada dureza.

Su estabilidad qumica les permite trabajar en presencia de cidos y lcalis sin sufrir

corrosin, incluso a altas temperaturas. Esto posibilita la fabricacin de componentes

capaces de trabajar en ambientes donde otros materiales no podran resistir.

La capacidad que tienen las cermicas de soportar altas temperaturas las convierten en

excelentes refractarios, pudiendo algunas soportar cargas an por encima de los 1500 C.

Estas y otras propiedades de los nuevos materiales cermicos permiten multitud de

aplicaciones, que van desde los discos de almina de los grifos de nuestras casas, hasta los

revestimientos de las naves espaciales. As es, las nuevas cermicas se han convertido en

uno de los materiales ms verstiles que actualmente se conocen.

Aplicaciones Tecnolgicas:

Son las nacientes aplicaciones potenciales de la cermica avanzada las que los cientficos e

ingenieros buscan en muchos campos, mirando hacia el futuro. En esta lnea, las

cermicas se estn incorporando ahora a los motores de combustin interna. Los

principales beneficios que pueden derivarse de su incorporacin son altas temperaturas

de funcionamiento y un menor peso total del motor, lo cual se traduce en un mayor

rendimiento. Adems, y debido a su excelente resistencia al desgaste, los componentes

cermicos no requieren una lubricacin exhaustiva.

La empresa Nissan de moto-res, industria japonesa del sector automovilstico, ha

introducido ya un vehculo con un motor turbo de nitruro de silicio en su motor. La

empresa Cummins a esta doprobando un motor diesel para camiones con cabezas de

pistn, cojinetes y camisas de cilindros cermicos que permiten el funcionamiento sin un

sistema de refrigeracin. Varias firmas estadounidenses estn desarrollando motores con

turbina de gas cermica para auto-mviles, y la RollsRoyce est experimentando con

motores similares para helicpteros.

Los avances en la ciencia e ingeniera de materiales estimulan el crecimiento de muchos

sectores dela economa. Los nuevos materiales y procesos, amn de satisfacer las

necesidades de las industrias existentes, crean nuevas tecnologas.

En aviones y cohetes, la reduccin de peso en la estructura significa poder aumentar la

carga til (ya sean pasajeros, instrumentos cientficos u ojivas nucleares), as como ahorro

de combustible. A fin de conseguir las velocidades previstas para el Orient Express, un

avin de Mach 8 que volar de Nueva York a Tokyo en tres horas, habr de crearse

materiales que resistan temperaturas de hasta 1800 grados centgrados. Puesto que los

motores aprovechan mejor el combustible cuanta ms alta es su temperatura de trabajo,

la obtencin de paletas de turbina y otros componentes que resistan esas condiciones

exigir el desarrollo de materiales hbridos y de nuevas aleaciones.

La temperatura de trabajo de un motor de reaccin constituye un factor decisivo en su

eficacia. Esa temperatura se ha aumentado drsticamente en las tres ltimas dcadas,

sobre todo gracias al desarrollo de los materiales adecuados. Las paletas de turbina eran

antes de forja. Hoy se obtienen por fundicin, y en muchos casos con una estructura

solidificada direccionalmente, lo que prolonga la vida de la paleta y le confiere una

mayor resistencia a altas temperaturas. Sustitucin de materiales escasos o estratgicos.

Los investigadores empeados en este campo se afanan por superar dos graves defectos

de las cermicas: la fragilidad de las mismas y los altos costes de su tratamiento.

Importantes ventajas tcnicas y econmicas justifican ese esfuerzo. De lograrse la

aplicacin satisfactoria de las cermicas en los motores de reaccin, la temperatura

mxima de trabajo pasara de 1000 a 1500grados Celsius; supondra ello un ahorro

notable de Gracias a desarrollos como ste, las temperaturas de trabajo se han elevado a

razn de unos siete grados Celsius por ao, una cifra considerable si se tiene en cuenta

que por cada 80 grados de incremento de temperatura se logra un aumento del 20 por

ciento en el empuje del motor y un importante ahorro de combustible.

16. IDENTIFICACIN DE PROBLEMAS EN LA INDUSTRIA

Aire

Gases de escape/gases de combustin

En la obtencin, preparacin y modelado de productos cermicos apenas se originan

gases de escape. Una excepcin es la expulsin de la humedad en la torre de

pulverizacin, por ejemplo en la fabricacin de baldosas, y en las instalaciones de

molienda en seco durante la preparacin de la arcilla, donde siempre se desprende vapor

de agua inocuo.

Durante el proceso de vidriado es preciso impedir que los vapores producidos, que a

veces contienen metales pesados y otras sustancias txicas, pasen al medio ambiente o

sean inhalados por los operarios. Por tanto, slo deben autorizarse instalaciones de

vidriado que dispongan de los dispositivos necesarios de aspiracin y de tratamiento de

aguas residuales. Los operarios que realizan trabajos de servicio o reparacin necesarios

en este sector, han de protegerse utilizando filtros de respiracin. Durante el secado de

los productos vidriados se desprende vapor de agua en principio inocuo.

La contaminacin por gas de combustin durante la cochura depende tanto de la emisin

del producto a cocer como del tipo de combustible utilizado. Aqu se desprenden a

veces componentes voltiles de la pasta y del combustible.

Los efectos negativos de las emisiones de flor de la industria cermica sobre el medio

ambiente han sido reconocidos como graves, sobre todo en los ltimos aos, a causa de

los daos surgidos en las proximidades de las fbricas de cermica (sntomas patolgicos

en animales y plantas). Los fluoruros estn contenidos en todas las materias primas

cermicas y durante la cochura a veces en el gas de escape. Sobre la base de este

conocimiento, en Europa la emisin de flor debe ser inferior a 5 mg/m normales en

instalaciones nuevas.

Dado que el funcionamiento de las instalaciones de coccin de cermica es continuo, a

veces se utilizan, como complementos combustibles, materiales residuales de otros

sectores de produccin, por ejemplo, aceites viejos y componentes orgnicos

procedentes de instalaciones acondicionadoras de agua. Las instalaciones que usan tales

materiales estn sometidas a normas especiales, pues a travs de los materiales

residuales se pueden incorporar xidos peligrosos, que se emiten a su vez a travs del gas

de combustin.

Aparentemente la emisin de xido de nitrgeno durante la coccin no es

problemtica en la mayor parte de las plantas que operan a temperaturas relativamente

bajas. Por el contrario, en las instalaciones de coccin a alta temperatura de laindustria de

materiales refractarios es preciso encontrar soluciones especiales para desnitrificar los

gases de escape.

Por lo general no se producen gases de escape durante la clasificacin, el embalaje y el

transporte interno, ni tampoco durante la elaboracin o acabado. nicamente en muy

contados casos, por ejemplo en la pintura o estampado posteriores, puede haber

contaminacin por gases de escape. Estos problemas deben resolverse caso por caso.

Polvo

El polvo constituye un riesgo latente, sobre todo para los obreros de las fbricas de

cermica fina y de construccin. El polvo fino de cuarzo puede provocar afecciones

silicticas.

En funcin de las condiciones geolgicas y meteorolgicas, durante la extraccin de las

materias primas puede producirse en las minas una carga de polvo, que es posible reducir

por riego y con mtodos de explotacin y transporte especficos.

Mientras que en el medio hmedo de los procesos plsticos no se produce apenas

polvo, en la preparacin, modelado y secado se adoptan numerosas medidas, entre ellas

la limpieza continua de las plantas, el hormigonado y a veces barnizado de los suelos,

captaciones de polvo eficaces, lijado en hmedo de la porcelana y productos sanitarios, a

fin de limitar en lo posible el desprendimiento de polvo.

Durante la coccin no se produce generalmente ms que una pequea contaminacin de

polvo. En la actualidad se incorporan frecuentemente filtros secos a los hornos y, con

menor frecuencia, equipos de separacin en hmedo. Los equipos de absorcin en seco

pueden contaminar con polvo. Por ello, cuando se utilizan estos equipos hay que procurar

que la cantidad de polvo mxima en el gas de combustin no sobrepase los 50 mg/Nm.

Las condiciones de funcionamiento de estos equipos requieren un mantenimiento

peridico.

Ruido

En la mayor parte de los procesos de produccin de la industria cermica hay una emisin

de ruido que generalmente no sobrepasa 85 dB(A).

En la extraccin de materias primas pueden producirse breves impactos sonoros a causa

de explosiones, y las consiguientes sacudidas, que a veces causan graves molestias a la

vecindad. Pero mediante mtodos de detonacin adecuados se pueden reducir

considerablemente tales molestias por ruido. Las mquinas utilizadas hoy para la

extraccin cuentan con una insonorizacin que satisface las exigencias de la proteccin

contra el ruido.

En la preparacin se originan ruidos molestos producidos, por ejemplo, por

quebrantadoras de impacto y por molinos para la trituracin de materiales duros. Estas

instalaciones de trituracin y las de preparacin a ellas asociadas se pueden encapsular o

insonorizar para proteger el entorno frente a efectos sonoros graves.

En las fases de trabajo de secado y coccin es preciso usar ventiladores, que pueden

producir niveles de ruido superiores a 85 dB(A). Estas fuentes sonoras han de

instalarse fuera de los puestos de trabajo permanentes. En procesos de

fabricacin especiales de cermica de construccin y fina, por ejemplo, en la escisin de

baldosas hendidas y en el uso de planchas, bastidores o paletas metlicas destinadas a

sistemas de transporte internos, surgen problemas de ruido tpicos. Adoptando medidas

adecuadas, por ejemplo, encapsulacin de puestos de trabajo permanentes

y amortiguacin de los sistemas de transporte mviles con caucho, pueden reducirse

tales cargas sonoras.

Para evitar las molestias por ruido, los valores de inmisin de las zonas

habitadas prximas a los talleres de produccin cermicos no deben sobrepasar 50 - 60

dB(A) de da y 35 - 45 dB(A) de noche. Las fbricas de cermica deben estar a una

distancia mnima de 500 m de las zonas urbanizadas.

Agua

A fin de no superar los valores vigentes, el agua brotada en la zona de la mina debe pasar

por tanques de reposo, si fuera necesario aadiendo agentes de sedimentacin. El agua

superficial surgida en el recinto de la mina ha de evacuarse por separado.

El consumo de agua fresca es reducido en las fbricas de cermica modernas, ya que el

agua requerida para el proceso pasa al circuito interno. Una parte del agua utilizada se

desprende como vapor de agua durante la preparacin de los granulados en la torre de

rociado, o durante el secado de los productos. Las aguas residuales resultantes contienen

arcilla, fundentes y otras materias primas cermicas, que se precipitan y retornan al

proceso a travs del circuito interno.

El agua sanitaria producida en las fbricas de cermica fina y de construccin debe ser

conducida y eliminada por separado.

Suelo

Actualmente se utilizan con frecuencia las minas de arcilla; una vez finalizada la

extraccin, dada su relativamente escasa permeabilidad al agua, para el almacenamiento

de productos de desecho de todo tipo. El deterioro del suelo por erosiones y

acumulaciones de agua no puede evitarse en las minas antiguas, pues normalmente en la

poca de explotacin la conduccin de agua no se haca de acuerdo con las normas

actuales de proteccin ecolgica.

El escombro de las fbricas de cermica apenas contamina el suelo, puesto que las piezas

rotas durante la produccin se vuelven a utilizar en la propia fabricacin o en otras

fbricas de cermica, y slo con una gestin irracional del trabajo pueden originarse

escombreras. La excepcin son pequeas cantidades de yeso que resultan de la

fabricacin de porcelana, artefactos sanitarios y tejas, que han

de deponerse correctamente.

Puesto de Trabajo

En zonas de trabajo especiales, el personal de las plantas cermicas puede correr riesgos

de salud o sufrir molestias debido al ruido, al polvo y al calor.

Es preciso proteger los puestos de trabajo permanentes en zona de fuentes sonoras

intensas adoptando medidas de insonorizacin. Si a pesar de estas medidas el nivel es de

85 dB(A), hay que disponer de protector de odos, que se llevar obligatoriamente a partir

de 90 dB(A) para impedir los consiguientes daos al odo. Tambin durante una corta

permanencia en zonas con ruido intenso tiene que llevarse protector de odos.

En las fbricas modernas, la carga de temperatura a la que se ven expuestos los operarios

durante la coccin en hornos de los tipos de tnel, de empuje, con solera de rodillos o de

alimentacin por carro es relativamente moderada. En fbricas con hornos antiguos de

cmara individual y anulares se producen durante la colocacin y retirada de la

mercanca altas cargas de calor. En casos especiales, por ejemplo desplome de un carro

de horno tnel, hay que efectuar durante breve tiempo trabajos bajo mxima carga de

temperatura. En esos casos hay que observar rigurosas medidas de proteccin, como

llevar trajes antitrmicos. Adems, tales trabajos deben estar sometidos a

un control adecuado.

En fbricas de cermica fina, sobre todo en la industria de la porcelana y de silicatos

(refractarios), la contaminacin permanente con polvo de cuarzo puede ser causa de

riesgo para los operarios. Aqu es indispensable, adems de las medidas tcnicas,

una revisin mdica peridica, con la que se puedan descubrir a tiempo alteraciones

fibrticas (alteraciones de los alvolos pulmonares) para preservar al operario de daos

permanentes, cambindole de puesto de trabajo.

PROCESOS DE FABRICACIN DE MATERIAL CERMICO ESTRUCTURAL

Y ASPECTOS AMBIENTALES ASOCIADOS

Fuente: Prevencin de la Contaminacin en el Sector Cermico Estructural.

REFERENCIAS BIBLIOGRFICAS

Tcnicas de Conservacin Energtica en la Industria/Ahorro en Proceso. Tomo II. Editorial

Centro de estudios de la energa. ISBN 84-7474-168-8

Prevencin de la Contaminacin en el Sector Cermico Estructural. Centro de Actividad

Regional para la Produccin Limpia (CAR/PL). Plan de Accin para el Mediterrneo.

Espaa. 2006.

Plan de Ahorro y Eficiencia Energtica 2004-2006 en Andaluca/Subsector Industria de la

Cermica Estructural. Sociedad para el Desarrollo Energtico de Andaluca, S.A. Espaa.

Disponible en Internet: http://www.sodean.es/.

Estudio sobre las tendencias del empleo y las necesidades formativas en medio ambiente

en los sectores cermico, agroalimentario, madera y mueble y metal mecnico. Capitulo

6. Instituto Mediterrneo por el Desarrollo Sostenible (Imedes). Espaa.

You might also like

- Henry Ford y La AdministraciónDocument5 pagesHenry Ford y La AdministraciónSemilla Fuente de Vida100% (1)

- Sistemas de Inyeccion DieselDocument32 pagesSistemas de Inyeccion DieselDario Luis Flores Collas100% (1)

- Estaciones de Bombeo Y Bombas Aguas Residuales PDFDocument34 pagesEstaciones de Bombeo Y Bombas Aguas Residuales PDFFranz Ortiz LazzoNo ratings yet

- Tipos de desgranado de maízDocument5 pagesTipos de desgranado de maízAntonio CamiloagaNo ratings yet

- Check ListDocument1 pageCheck ListPerla Samantha Camarillo LopezNo ratings yet

- S1 - Sistema de PropulsiónDocument10 pagesS1 - Sistema de PropulsiónJaime Garcia SolisNo ratings yet

- Informe de Mantenemiento de Camion y Pala Las BamabasDocument21 pagesInforme de Mantenemiento de Camion y Pala Las BamabasMírian micaela Qquelcca QquinchoNo ratings yet

- Paso A Paso Mantenimiento Compresor BavariaDocument2 pagesPaso A Paso Mantenimiento Compresor BavariaDiego ParraNo ratings yet

- Investigacion Psicología Del Trabajo MecatronicaDocument14 pagesInvestigacion Psicología Del Trabajo MecatronicaRicardo HerreraNo ratings yet

- Sala de Maquinas Del BuqueDocument2 pagesSala de Maquinas Del BuqueJaime ZamoraNo ratings yet

- Cuestionario 2 Tren de Rodaje 1ro ADocument4 pagesCuestionario 2 Tren de Rodaje 1ro AALEX BLACIONo ratings yet

- Formato Check List MaquinariaDocument1 pageFormato Check List MaquinariaVictor TorresNo ratings yet

- Tenaris TamsaDocument8 pagesTenaris TamsaArthursNo ratings yet

- ELECTRUCKDocument5 pagesELECTRUCKEDWARD ENRIQUE ROJAS BARBOSANo ratings yet

- Microruteo y Macroruteo LineaDocument94 pagesMicroruteo y Macroruteo LineaJiovannyBecerrilMurilloNo ratings yet

- Riesgo PúblicoDocument11 pagesRiesgo PúblicoDiana García GalvisNo ratings yet

- Informe #152-2022-Regpol-Lima/Divpol-Sur-2-Cpi-EstDocument2 pagesInforme #152-2022-Regpol-Lima/Divpol-Sur-2-Cpi-EstYizzuoNo ratings yet

- Despiece Motoniveladora HD170 MDocument58 pagesDespiece Motoniveladora HD170 MWillian Aarón Herrera EguiluzNo ratings yet

- FM 0218Document67 pagesFM 0218Alfredo Espinoza SebastianNo ratings yet

- Seguro automóvil BMW X1Document2 pagesSeguro automóvil BMW X1Servi Climas LeonNo ratings yet

- TRACTORDocument6 pagesTRACTORMaguii LindaNo ratings yet

- Resumen Motores Comb InternaDocument166 pagesResumen Motores Comb InternaGonzalo CarnevaleNo ratings yet

- Cuaderno de Informe 2022-V-SDocument8 pagesCuaderno de Informe 2022-V-SPedro CornejoNo ratings yet

- Portafolio KashimaDocument12 pagesPortafolio KashimaCarlos RondonNo ratings yet

- Sistema CruceroDocument3 pagesSistema CruceroEDGAR GEOVANI GUTIERREZ QUISPENo ratings yet

- Antecedentes de Equipo DentalDocument8 pagesAntecedentes de Equipo DentalKatherine Martínez RodriguezNo ratings yet

- Caso 2 Vetelia Tema 3Document3 pagesCaso 2 Vetelia Tema 3AlanLugoGarciaNo ratings yet

- Actividad N 2.docx-MecanicaDocument5 pagesActividad N 2.docx-MecanicaLeo CuencaNo ratings yet

- Actividad 12Document7 pagesActividad 12Javier Ruíz PalafoxNo ratings yet

- Cola de MilanoDocument4 pagesCola de MilanoMario ChNo ratings yet