Professional Documents

Culture Documents

Diseño optimo múltiple admisión motores

Uploaded by

Raul Bxin100%(1)100% found this document useful (1 vote)

608 views40 pagesOriginal Title

CAPITULO II Factores Que Afectan La Eficiencia Volumetrica

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

100%(1)100% found this document useful (1 vote)

608 views40 pagesDiseño optimo múltiple admisión motores

Uploaded by

Raul BxinCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 40

Capitulo 2 Diseo del mltiple de admisin.

2.1 Factores que afectan la eficiencia volumtrica

2.1.1 Configuracin del mltiple de admisin

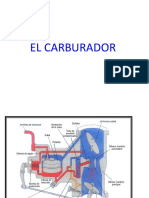

El mltiple de admisin es uno de los elementos que interviene en la mezcla y

atomizacin de la gasolina. Su funcin principal es distribuir la mezcla aire

combustible en forma equitativa a cada cilindro. No toda la gasolina que suministra

el carburador es atomizada adecuadamente. Parte de ella se desplaza en forma lquida

adherida a la superficie de los conductos. Un buen mltiple de admisin ayuda a

vaporizar y atomizar la gasolina.

El largo y la forma del mltiple de admisin influyen en el desempeo de un motor.

La eficiencia de admisin depende en buena parte de los pasajes del mltiple.

Utilizando fenmenos naturales, cuando un gas se desplaza velozmente dentro de un

tubo, el mltiple de admisin termina por homogeneizar la mezcla que llega al

cilindro.

Un mltiple de admisin con pasajes de poco dimetro permite generar alta potencia

de motor a bajas revoluciones, en cambio, si al mismo motor se instala un mltiple

con pasajes de mayor dimetro la misma potencia se obtendr a mayor nmero de

revoluciones.

La intencin del diseador es disponer de la mayor superficie posible dentro del

mltiple, de manera que la gasolina que se adhiere a los pasajes exponga su masa de

la forma ms extendida posible al flujo de aire y al calor.

Un tubo de dimetro circular presenta menos superficie interior que uno de seccin

cuadrada del mismo ancho y largo.

Los mltiples de admisin eficientes combinan en sus conductos secciones

circulares y cuadradas. Al contrario de lo que se piensa, las superficies

extremadamente lisas y pulidas no favorecen la distribucin homognea de la

mezcla. La gasolina lquida se adhiere con fuerza a esta clase de superficie.

La presin del combustible aumenta en la parte externa de las curvas del cao de

alimentacin. Esto genera acumulacin de combustible en el exterior de la curva. La

medida del radio de curvas de un mltiple de admisin no debe ser menor al 75% del

dimetro mximo del ducto (tomado del libro Preparacin de motores de

competencia,ITM)

En motores de alta eficiencia se evita el uso de mltiple de admisin y se equipa cada

cilindro con carburador y ducto de alimentacin individual. Empleando la ayuda de

fenmenos snicos se mejora la eficiencia de alimentacin instalando una corneta

calibrada en la entrada de aire de cada carburador que optimiza la generacin del

pulso de induccin.

Cuando la vlvula de admisin se abre, genera un pulso de baja presin que se

desplaza hasta la boca de alimentacin a la velocidad del sonido. Cuando el pulso

alcanza la entrada, el aire circundante se precipita hacia ella por efecto de la presin

atmosfrica.

Esta aceleracin del aire genera un pulso de presin (pulso de induccin), en los

gases que se mueven hacia el interior del motor, cuyo valor es superior a la presin

atmosfrica, lo que favorece el rendimiento volumtrico.

La importancia del mltiple de admisin es mayor a la del mltiple de escape. El

tema es que en los motores aspirados, las presiones que existen dentro de los dos

mltiples dependen de dos fenmenos muy diferentes y casi independientes entre s.

El mltiple de admisin est regido por la presin atmosfrica, y por lo tanto no

podr haber dentro de l, tericamente, mayor presin de aire que la disponible en la

atmsfera, es decir, 1 kg/cm2, a nivel del mar.

Hay un par de artilugios que logran una ligera sobrepresin en el mltiple de

admisin sin recurrir al turbo, compresores o tomas dinmicas.

En cambio, el mltiple de escape est regido por la presin de los gases de salida,

producto de las explosiones, cuya presin es muchsimo ms alta que la de la

atmsfera.

Las fuerzas que movilizan los gases dentro de los mltiples de admisin y escape son

muy diferentes en magnitud y procedencia y la temperatura de igual manera, por lo

tanto, nunca podrn tener el mismo tratamiento en su diseo el de admisin que el de

escape.

La diferencia en la importancia, radica en que como la presin atmosfrica es

relativamente poca, el llenado de los cilindros es siempre inferior a su cilindrada

propia, y si el llenado es deficiente, todo el motor rinde poco, en cambio, si es el

escape el que limitara la salida de los gases con silenciadores, curvas o

contrapresiones la disminucin no se nota tanto, porque el pistn cuando abre la

vlvula de escape sacar los gases afuera, porque tiene que subir y de hecho sube,

as que la diferencia radica en que el vaciado a lo sumo no sea completo y la cmara

de combustin pueda quedar sucia con gases ya quemados restando llenado fresco.

No obstante, la prdida en este caso es siempre mucho menor que con un deficiente

llenado por errores de diseo en los mltiples de admisin. Los motores tienen

mayor dimetro en la vlvula de admisin que en la de escape, los filtros y conductos

de admisin estn perfeccionados lo mximo posible y los de escape tienen salidas

juntas y curvas cerradas ni bien salen de la tapa de cilindros, los motores de tres

vlvulas por cilindro dedican dos para admisin y una sola para escape igual los de

cinco vlvulas, que destinan tres para admisin y dos para escape, siendo que los

gases de escape tienen un volumen superior a los de admisin, debido a su

temperatura.

De los conductos de admisin depende que la velocidad que la mezcla adquiere se

mantenga y se pierda la menor cantidad de la misma el momento de entrar en la

cmara de combustin a travs de las vlvulas de admisin. Lo ms importante es

aumentar la presin de ingreso de la mezcla en la cmara, es decir la presin de

admisin. Ante muy pequeos aumentos de valores de presin de admisin se

obtendr aumentos considerables en la potencia del motor. Sin embargo esta misma

situacin no se da en los conductos de escape ya que, aumentando la depresin en

este, solamente se conseguir una mayor y ms larga llama de salida.

Los conductos de admisin deben permitir el paso de la mezcla a la mayor velocidad

y con la menor resistencia posible a su paso. Adems, han de tener una geometra

que propicie la turbulencia de la mezcla cuando esta penetre en el interior de la

cmara de combustin a travs de la vlvula de admisin. A este respecto, la forma y

pulido de los conductos, de manera que orienten debidamente el paso de la mezcla,

comportan la mayor importancia para conseguir los objetivos que se acaban de

mencionar.

Las caractersticas ideales de un buen conducto de admisin son las mostradas en la

figura 2.1. La entrada directa hacia la vlvula de admisin forma parte de esta

solucin ideal. Por supuesto, los codos y los cambios de direccin de la mezcla

ayudan a ralentizar la velocidad y la presin de esta.

Figura 2. 1 Conducto de admisin ideal Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

Tambin se puede ver, en esta figura, que el conducto de admisin no debe ser por

completo cilndrico; por el contrario, debe disponer de varios tipos de conicidades

mediante las cuales la mezcla mejore su comportamiento de acuerdo con las

pulsaciones que las vlvulas producen durante la apertura y cierre.

Considerando D el dimetro de la vlvula de admisin, los valores ideales de los

perfiles del conducto pueden verse indicados con detalle en la figura. Obsrvese la

entrada cnica del conducto, la parte prctica cilndrica del centro y la parte

ligeramente troncnica de la zona interior.

Por supuesto, resulta difcil poder aplicar este sistema aun motor de serie que no

dispone, en su diseo original, de semejantes orientaciones tcnicas, pero lo que si se

puede es considerar el conducto dentro de estas medidas y actuar, mejorndolo

dentro de sus posibilidades y de acuerdo con lo indicado en la figura anterior.

Esta disposicin es tan favorable que, en el caso de un mejoramiento a fondo, resulta

conveniente no aumentar el dimetro de asiento de la vlvula, pues ello significa una

remodelacin general de todo el conducto, cosa no siempre posible.

Una vlvula ms grande puede fcilmente desequilibrar la funcin de difusor o

ventura que se establece en la ltima parte del conducto y, lejos de aumentar la

presin del aire, disminuirla, de modo que, finalmente, la cantidad de mezcla de entra

en la cmara de combustin con una vlvula ms grande sea de un volumen inferior

al que penetra con la vlvula de origen. Todo ello hay que tenerlo muy en cuenta a la

hora de proyectar los cambios de diseo.

La forma cnica de la parte (6) de la figura anterior resulta especialmente importante

para crear un aumento de la velocidad del gas en cuanto se dirige a la zona cilndrica

(5).

La zona troncnica (4) ejerce la funcin de un momentneo almacenamiento de la

mezcla, mientras la vlvula est cerrada, acumulacin que penetra rpidamente en la

cmara en cuanto la vlvula se abre. Estas son las condiciones ideales.

En la prctica, los motores de serie no suelen disponer sus cabezotes de esta forma,

ya sea por la necesidad que se tiene en estos motores de controlar el consumo o por

necesidades de mecanizacin y espacio entre los muchos orificios de los que los

cabezotes dispondrn (paso de la refrigeracin, circulacin de aceite, orificio de los

pernos, entre otros).

2.1.2 Turbulencia

2.1.2.1 Turbulencia del sistema

No solamente se debe considerar la velocidad lineal de flujo, en la puesta punto de la

culata de carrera. La mezcla recorre el sistema de admisin girando en forma de

torbellino. Los pasajes de admisin contribuyen a mantener el movimiento giratorio

del aire. Los medidores de turbulencia determinan el comportamiento del gas frente a

la resistencia que recibe durante su avance.

Para que la mezcla se queme de forma ms rpida posible es necesario que est

dotada de un movimiento intenso de revolucin sobre s misma en el momento en

que salte la chispa de encendido, pues ello hace que el frente de la llama avance de

una manera fulminante. Todos los diseadores de motores tienen en cuenta este

efecto y, de hecho, el estudio a fondo de las cmaras de combustin para conseguir

efectos de turbulencia ha sido uno de los factores que ms ha contribuido en

aumentar considerablemente el rendimiento de los motores modernos con respecto a

los antiguos, y fruto de esos estudios son las cmaras hemisfricas.

Para mejor rendimiento del motor, el aire gira en forma paralela al cilindro

(torbellino), es decir su eje de giro es perpendicular al pistn y al mismo tiempo

rueda en direccin hacia la cabeza del mbolo (cada).

El aire se desplaza en direccin al pistn y luego cuando se inicia la carrera de

compresin forma un torbellino que se aleja favoreciendo la velocidad con que se

queman los gases. El fenmeno de aceleracin interna de la mezcla mejora la

tolerancia a la detonacin y permite que el motor funcione con menos avance de

encendido. Esto ltimo, facilita que el pistn se desplace por unos milmetros ms en

su carrera de compresin antes que la fuerza de expansin de los gases se oponga.

Los efectos de torbellino y cada, mejoran la potencia de motor sin aumentar el

consumo de combustible. Sin embargo, el efecto de torbellino y cada disminuyen la

velocidad lineal que puede alcanzar la mezcla. Un buen sistema de admisin

combina apropiadamente torbellino, cada y velocidad lineal.

En motores con relacin de compresin menor a 12,5 es conveniente utilizar la

turbulencia como forma de mejorar la eficiencia. Sin embargo, para relaciones

mayores a 12,5 se da mayor importancia a la velocidad lineal de los gases.

En el tiempo de admisin, mientras el pistn desciende, el paso de la mezcla puede

producirse como se ve en la figura 2.2 La velocidad de turbulencia con la que penetra

la mezcla en el cilindro debe ser mantenida y acelerada por el pistn, durante su

carrera de compresin, hacia el P.M.S.. de esta forma, cuando salta la chispa, la

velocidad residual de desplazamiento de la mezcla comprimida facilita la instantnea

inflamacin de toda la mezcla. Este tipo de turbulencia podra denominarse de

cada como se indic anteriormente, se vio su ventaja y desventaja, como puede

apreciarse en el dibujo, se mantiene en un sentido vertical, de arriba abajo del

cilindro.

Figura 2. 2 Turbulencia generada en la admisin Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

Otro tipo de turbulencia es el mostrado en la figura 2.3, la orientacin de la mezcla

en la parte alta del cilindro hace que esta turbulencia se mantenga especialmente en

un plano horizontal, de modo que se transfiere as a travs de la succin dada por el

pistn en el tiempo de admisin y sube en estos planos horizontales hasta el

momento de fin de compresin y de la explosin o salto de la chispa. Se trata pues,

de la turbulencia en forma de remolino y podemos considerarla tambin como una

turbulencia horizontal.

Figura 2. 3Turbulencia de tipo horizontal Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

Adems de estas diferentes turbulencias existe el sistema de la entrada directa de la

mezcla, en donde la turbulencia es mucho menor y est encomendada

exclusivamente al resultado de la subida del pistn.

Estos tres tipos de comportamiento de la turbulencia tienen una especial repercusin

en diferentes estados de funcionamiento del motor, y se debe tener muy en cuenta las

posibilidades. As, la turbulencia vertical y la horizontal tienen la ventaja de dar

bajos al motor, es decir, actan mejorando la potencia en los regmenes bajos y

medios, lo cual puede ser muy importante en una carrera que debe desenvolverse por

un trazado con curvas muy cerradas.

Por lo contrario, la entrada directa de la mezcla, acta directamente sobre el rgimen

mximo, de modo que es aconsejable valerse de este sistema cuando el motor deba

actuar en carreras donde las rectas tengan preponderancia y lo importante sea obtener

elevados valores de velocidad de punta.

2.1.2.2 Turbulencia en los conductos de admisin y vlvulas

Uno de los factores ms importantes por medio de los cuales se inician los

movimientos de turbulencia de un motor se debe a la orientacin que se le presente a

la mezcla desde los conductos de admisin. Por lo tanto es importante que se

considere con atencin este punto cuando se quiera conseguir una mejora efectiva en

el rendimiento del motor.

Se debe provocar una turbulencia desde la misma orientacin de entrada hasta las

vlvulas de admisin. En primer lugar tenemos en (A) un dibujo que nos muestra el

conducto (C) de admisin del cabezote hasta el punto de llegada a la vlvula de

admisin (V). la forma del codo (F) que orienta el paso de la mezcla resulta de la

mayor importancia para conseguir un efecto de turbulencia de tipo horizontal. De

esta forma, el rebaje anular de material del conducto debe realizarse solamente en la

zona posterior del codo (F), procurando darle una forma cnica, de modo que,

aproximadamente, se expresa (B) en esta figura 2.4

Figura 2. 4Creacin de la turbulencia horizontal desde el conducto de admisin

Fuente: Preparacin de Motores de Competicin, INSTITUTO TECNOLOGICO DE MOTORES

En la figura 2.5 se tiene un caso en el que se rebaja el conducto de admisin de un

motor que tiene de origen la forma indicada en (A). al ser cortado de una forma

excesiva y brusca en la parte de salida del asiento se formar aqu la presencia de

algunas pequeas turbulencias indeseables y contraproducentes con respecto a la

turbulencia horizontal o vertical de que disponga el motor.

Figura 2. 5 Rebaje errneo en la admisin Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

En rebaje adecuado de este tipo de conducto ser ms eficaz si se realiza de la forma

que nos muestra la figura 2.6 para mantener y potenciar de este modo el efecto de

turbulencia horizontal o vertical que el motor posea.

Figura 2. 6 Rebaje correcto, no existe peligro de formacin de torbellinos perjudiciales Fuente:

Preparacin de Motores de Competicin, INSTITUTO TECNOLOGICO DE MOTORES

2.1.2.3 Turbulencia en la cmara de combustin

Adems de los retoques en el conducto de admisin tambin hay que tener en cuenta

posibles modificaciones en la misma cmara de combustin por medio de las cuales

podamos aumentar los efectos de turbulencia. En la prxima figura 2.7 se presenta

el caso en el que la zona rayada de la cmara resultante aporta una curva favorable

para el desarrollo de la turbulencia, lo que hace que esta se desarrolle en mejores

condiciones y se mantenga incluso a mayo nmero de r.p.m., lo que proporciona una

enorme elasticidad al motor por el aumento del momento de par.

Figura 2. 7Vista superior de una cmara de combustin, se observa recorte de material para

potenciar la formacin de turbulencias Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

Se puede decir que los efectos de aumento de la turbulencia, aplicados en las cmaras

de paredes ms o menos cilndricas, suelen dar como resultado un aumento del par y

una notable mejora en los bajos del motor aunque no se noten efectos destacables en

la potencia. Por el contrario, cuando esta misma operacin se realiza con acierto en

los motores dotados de cmaras hemisfricas, el efecto suele ser a la inversa, es

decir, un apreciable aumento de potencia en contra de un par ms bajo y logrado a

mayor nmero de r.p.m.

2.1.3 Longitud efectiva.

Existen muchos parmetros para llegar a tener un sistema de admisin ideal que de la

mejor eficiencia volumtrica en el motor bajo determinadas caractersticas de

funcionamiento.

Para entender mejor esto se explica el principio de golpe de Ariete que trata sobre el

efecto cintico de la materia fluida en movimiento rectilneo uniforme. El principio

dice que si un fluido es hecho circular a travs de un ducto y se tapa el extremo de

salida, el fluido crea en dicha seccin un golpe debido a su inercia. Este efecto se

acrecienta cuanto ms denso es el fluido o cuanto ms largo era el ducto o cuanto

ms rpido estuviese circulando el lquido o cuanto ms rpido se cierra la salida.

En el caso de nuestro mltiple de admisin, a alguien se le ocurri usar ese efecto de

pico de presin del aire, que se produce al cerrar la vlvula de admisin para crear

una acumulacin de presin debido a la inercia de los gases de entrada para que

cuando la vlvula de admisin se abra de nuevo se pueda introducir la mayor

cantidad de gases en el interior del cilindro.

El fluido no se puede cambiar, es el aire, pero podemos tomarlo fro (mejor) o

caliente (peor), por la densidad que tiene, eso depender adonde ponemos la toma de

aire del filtro de admisin.

Cuanto ms rpido estuviese circulando el fluido, eso lo podemos cambiar a medias,

ya que la velocidad est definida por las vueltas a las que gire el motor, pero nosotros

podemos modificar el ducto del mltiple y a un mismo valor de r.p.m. conseguimos

mayor velocidad de gases.

Y con respecto a la velocidad de cierre, tambin podemos variarlo, eso sera

haciendo una leva cuyo cierre sea abrupto, con lo que la velocidad lineal promedio

de la vlvula para cerrarse, ser muy alta y el choque de la columna de aire contra

ella ser ms violento y producir ms presin y si encima hemos logrado que venga

a ms velocidad por el menor dimetro del conducto.

Los mltiples de admisin largos sirven para generar una mayor columna de aire y

ayudan mucho en altas r.p.m. cuando al motor se le hace muy difcil tomar aire,

tambin es importante que cuando se cambia el dimetro del mltiple de admisin se

tiene que cambiar la carburacin.

La diferencia radica en las r.p.m., es decir que los mltiples largos, proporcionan un

mayor rendimiento en altas r.p.m. que los cortos.

Cuanto ms largo sea el mltiple, ms va a tardar la onda en volver a la vlvula

(bajas rpm), y cuanto ms corto menos va a tardar (altas rpm). Claro que est el

asunto de la temperatura del medio, la densidad, etc, lo que lo hace muy complicado.

2.1.4 Rugosidad y material

Mucho tiene que ver la rugosidad del sistema de admisin ya que representar una

ayuda o un obstculo al paso de los gases y a la formacin correcta de los torbellinos

para el ingreso de los gases a la cmara de combustin. Se dice que el sistema debe

poseer un perfecto pulido en sus paredes con el fin de que la superficie quede lo ms

lisa posible y el paso de la mezcla no sufra ni la ms mnima alteracin.

2.1.5 Vlvulas

Conseguir que por la cmara de combustin circule la mayor cantidad posible de

mezcla explosiva es una buena forma de aumentar la eficiencia volumtrica del

motor. En este sentido, los conductos por los que pasa la mezcla, y que se hallan

controlados por la accin de las vlvulas, son elementos en los que se puede actuar

para mejorar el ingreso de mezcla.

La mayor circulacin de gases frescos depende del dimetro que posean las copas o

cabezas de las vlvulas ya que la mayor restriccin del flujo de aire de entrada y

salida de gases en el cilindro se da a travs de las vlvulas de admisin y escape ya

que impiden el paso directo de los gases a los cilindros ya que en esta parte el

sistema tanto de admisin como de escape presenta la menor seccin para la

circulacin del flujo. De las vlvulas tanto de admisin y escape depende la mejor

respiracin de cada uno de los cilindros, as como la cantidad y velocidad de los

gases que circulan a travs de la cmara.

Las dimensiones ptimas que deberan poseer las vlvulas de un motor de

combustin interna para poder efectuar el ms completo llenado y vaciado de los

cilindros, deberan corresponder, en el caso de los cilindros con dos vlvulas, a un

valor incluso algo mayor que la dimensin equivalente al radio del cilindro. En los

motores que no utilizan cmaras hemisfricas conseguir instalar estas vlvulas tan

grandes es muy difcil porque no se dispone del suficiente espacio que permita

ubicarlas.

Con el fin de aumentar la superficie resultante de paso de los gases, se acude a la

implantacin de cuatro vlvulas por cilindro, en cuyo equipo, la suma de la superficie

de pasaje del gas de las dos pequeas vlvulas superior a la superficie que pueda

presentar una sola vlvula de grandes proporciones. Adems, las cuatro vlvulas

permiten que la cmara pueda ser mucho ms parecida a la forma hemisfrica ideal, a

la par que benefician la creacin de la turbulencia durante el tiempo de explosin de

la mezcla. Todo ello hace que las cmaras dotadas de cuatro vlvulas sean las

preferidas para los motores modernos no solo de competicin sino de turismo con

aspiraciones deportivas. En la figura 2.8 tenemos un ejemplo que nos muestra la

configuracin de una cmara provista de cuatro vlvulas por cilindro.

Figura 2. 8 Cmara provista de cuatro vlvulas Fuente: Preparacin de Motores de Competicin,

INSTITUTO TECNOLOGICO DE MOTORES

Las flechas indican los movimientos de turbulencia logrados por los gases, tanto de

admisin como de escape.

El sistema de vlvulas laterales en tapa, que da forma a la cmara en cua, es el

menos favorable para llevar a cabo un aumento de la superficie de pasaje de la

corriente de mezcla y ello podemos verlo en la figura 2.8 . Las posibilidades de estas

disposiciones las podemos ver por la comparacin de los dimetros de las vlvulas

entre dos tapas con los dos tipos de cmaras, en donde nos interesa apreciar que el

dimetro de las vlvulas siempre podrn ser ms grandes y tendrn ms posibilidades

de aumentar su tamao.

Del mismo modo, tambin podemos observar que el montaje de cuatro vlvulas por

cilindro, como el que se indica en la prxima figura 2.9 da pie a una mayor superficie

general de pasaje y una mayor fidelidad para conseguir la rpida circulacin de los

gases.

Figura 2. 9 Superficie de ingreso y salida de gases en la cmara de combustin Fuente:

Preparacin de Motores de Competicin, INSTITUTO TECNOLOGICO DE MOTORES

El material con que se construyen las vlvulas y los asientos son de primera calidad.

Durante la operacin del motor la vlvula de admisin vara su temperatura entre los

200 y 400 Celsius. La de escape entre 600 y 800. Estas piezas estn sujetas a

grandes cargas de compresin sumergidas en un ambiente de gases corrosivos. A

7.000 r.p.m. de motor las vlvulas golpean el asiento 3.500 veces por minuto.

Tipos de Vlvula para Motor de Pistones

Cabeza Plana: para motores de automvil. Buena resistencia

Convexa: para motores industriales. Gran resistencia

Cncava: para competicin. Gran flujo, poca resistencia

Figura 2. 10 Tipos de vlvulas Fuente: www.todomotorescl/competicin/vlvulas.gif

La vlvula de admisin se refrigera con gases frescos que entran al motor. La de

escape disipa su calor cuando toma contacto con el asiento de vlvula. Esta es una las

razones que obligan a mantener la refrigeracin de la culata en condiciones ptimas.

La temperatura de los asientos de vlvula debe ser lo ms baja posible. El ancho del

asiento en la vlvula debe aumentarse si se observa erosin en esa rea.

Figura 2. 11 Configuracin de una vlvula en el cabezote

Fuente: www.todomotorescl/competicin/vlvulas.gif

2.1.6 Levantamiento de vlvulas (lift).

El eje de levas es responsable en gran parte del rendimiento de un motor. Determina

el nmero de revoluciones que se requieren para obtener la mejor respiracin

(rendimiento volumtrico).

El funcionamiento bsico del rbol de levas es el siguiente:

Se abre la vlvula de admisin antes que finalice la carrera de escape, (avance de

apertura de admisin). En ese momento la inercia de los gases quemados que aun

salen por el escape, contribuyen a que la mezcla fresca ingrese con rapidez al

cilindro, (barrido).

Los grados de giro durante el cual la vlvula de escape se mantiene abierta en

carrera de admisin se conocen como retraso de cierre de escape.

Se cierra la vlvula de admisin despus de iniciada la carrera de compresin,

(retraso de cierre de admisin). En el inicio de la carrera de compresin aun existe

vaco y la mezcla fresca sigue llenando el cilindro por algunos grados ms de giro del

cigeal.

Se abre la vlvula de escape antes que termine la carrera de expansin, (avance de

apertura de escape). Al final de la carrera de expansin aun queda presin en el

cilindro. Al abrir la vlvula de escape anticipadamente se sacrifica un poco de fuerza

pero se reduce la contra presin que se opone a la subida del mbolo en su carrera de

escape.

La creacin de un buen eje de levas obliga a mucho conocimiento de geometra,

clculo matemtico y de mecnica de los gases, a la vez requiere de pruebas prcticas

sofisticadas. En motores de carrera el eje de levas es pieza central de una buena

preparacin.

Tipo Circular: las vlvulas abren y cierran a velocidad moderada.

Tipo Tangencial: las vlvulas abren a mayor aceleracin.

Tipo Aceleracin Constante: las vlvulas se abren y cierran acelerando uniformemente.

Figura 2. 12Geometra de lbulos de levas Fuente: www.todomotorescl/competicin/vlvulas.gif

Cuando la alzada de los lbulos del eje de levas aumentan se consigue una apertura

de vlvulas mayor y con ello una disminucin de la resistencia al flujo de los gases.

Sin embargo el aumento de alzada trae consigo la generacin de vibraciones en el

tren de mando de las vlvulas que altera el sincronismo del motor. Para contrarrestar

este problema, el eje de levas se disea de manera que las vlvulas abran y cierren lo

ms lentamente posible. Para ello se requiere extender al mximo la permanencia de

apertura, es decir el largo del permetro del lbulo.

El cruce de vlvulas permite extender el tiempo de apertura por algunos grados ms

de giro, disminuyendo as la velocidad angular con que el alzavlvulas se desplaza

sobre la superficie de la leva.

2.1.7 Apertura cierre de vlvulas (valve timing).

Los avances y retrasos de cierre de las vlvulas en un motor de alto rendimiento

adquieren matices dramticos para el mismo. Si el eje de levas presenta mucha

permanencia de admisin (grados de apertura), con seguridad el motor no funcionar

adecuadamente en rgimen de bajas revoluciones. Incluso puede ocurrir que expulse

mezcla fresca, por el carburador. Sin embargo, luego de superar las 3.500 RPM esto

deja de ocurrir.

Cuando la vlvula de admisin se cierra, el flujo de admisin es interrumpido en

forma sbita. La inercia del aire produce una presin adicional debido al

agolpamiento de las molculas del gas. Esta presin genera una onda (pulso a

velocidad del sonido), que se aleja del cilindro pero slo llega hasta el punto donde la

culata se conecta al mltiple de admisin. En este lugar la onda debe invertir su

direccin y desplazarse hacia el cilindro.

Si el pasaje de la culata tiene el largo apropiado, entonces la onda de presin llegar

de vuelta justo en el momento que abre nuevamente la vlvula. Esto es una ayuda

cuando se requiere mejorar la eficiencia de motor. Sin embargo, la modificacin de

culata para conseguir este efecto y con ello una mejora en la alimentacin opera en

un rango estrecho de revoluciones. Un pasaje de admisin con su largo optimizado

para 6.000 rpm. es diferente a uno de 4.000 rpm. Antes de optimizar el largo de los

pasajes de admisin es necesario determinar la velocidad del motor a la cual se desea

obtener el mejor rendimiento volumtrico.

El equipo que permite hacer una lectura de la condicin aerodinmica de los pasajes

de admisin (flujmetro), mide la resistencia al flujo de aire. La mquina sopla o

succiona aire a travs de los ductos y basa sus mediciones en las variaciones de

presin. Si el flujmetro indica una presin mayor en los pasajes, cuando el gas se

desplaza a travs de l, significa que la resistencia al flujo es menor y por

consiguiente es ms eficiente.

El flujmetro es necesario para obtener la informacin confiable que permita realizar

modificaciones en forma cientfica de los pasajes de admisin. Esmerilar la

superficie interna para acrecentar el dimetro no siempre trae beneficio. Los datos

registrados por el flujmetro son analizados mediante programas de computador que

arrojan en sus resultados las medidas y caractersticas que deben tener los pasajes

para obtener la resistencia al flujo que genere una presin de alimentacin adecuada.

2.1.8 Guas de vlvula

En la siguiente figura 2.13 observamos que, en los motores en serie, las guas de

vlvula se adentran en el interior del conducto de paso de los gases en una

proporcin aproximada de de su longitud.

Figura 2. 13 Disposicin de la gua de vlvula en la admisin Fuente: Preparacin de Motores de

Competicin, INSTITUTO TECNOLOGICO DE MOTORES

Ello se debe a que los constructores, mediante este procedimiento, tratan de asegurar

una vida ms larga tanto para las mismas guas como para las vlvulas, las cuales, al

hallarse menos expuestas a los fuegos de la combustin y mejor guiadas, presentan

la ventaja de poder estar fabricadas con materiales ms baratos as como de no

precisar de dispositivos especiales en los mecanismos de retencin que equilibren sus

movimientos laterales. Sin embargo, la longitud de la gua hace que sobresalga

demasiado en el conducto de paso de los gases, lo que, sobre todo en la vlvula de

admisin, resulta poco favorable para el perfecto llenado del cilindro.

Si se controlan estos defectos, ya sea utilizando vlvulas de mejores materiales o

bien asegurando el perfecto centrado de las vlvulas, la mejor solucin consiste en

recortar los extremos de salida de la guas como muestra la figura, para conseguir

con ello evitar el freno a la corriente de gases de admisin que forzosamente se crea

debido a la oposicin del material de la gua. El recorte de estas puntas permitir

mejorar la respiracin del motor y, con ello, la obtencin de mejor eficiencia

volumtrica.

2.2 Consideraciones geomtricas de diseo.

Para poder realizar el diseo definitivo que tendr el sistema de admisin se deben

tener en cuenta un sinnmero de parmetros presentes que darn forma y

funcionamiento a nuestro sistema. Estos dependen de la configuracin de los

elementos y de los requerimientos fsicos de funcionamiento.

2.2.1 Consideraciones mecnicas

Dentro de las consideraciones mecnica se debe tener en cuenta que tanto el

carburador y el cabezote son originalmente de diferente configuracin ya que

pertenecen a distintos motores lo que se debe tener presente el momento de llegar al

diseo que presente las mejores caractersticas en los resultados que se esperan

conseguir, es decir lograr la mejor eficiencia volumtrica en el motor.

El carburador Kawasaki Grimassi 750 posee cuatro salidas es decir originalmente es

para un motor de cuatro cilindros y funciona en sincrona mediante un sistema

compartido de dispositivos accionadores, por lo que uno de las salidas se bloquear

para el empate con el sistema de admisin del motor.

En el sistema original el agua de refrigeracin del motor circulaba por parte del

colector de admisin, para el diseo del sistema actual, la circulacin de refrigerante

ser independiente del sistema de la admisin por razones que se citarn despus y

que son valederas para los fines del presente estudio.

El espacio existente para el nuevo sistema de admisin dentro del habitculo del

motor es suficiente para poder colocarlo.

2.2.1.1 Unin carburadores-cabezote

En este sentido se deben tener en cuenta las medidas tanto del carburador Grimassi

750 y como del cabezote, que debido a las condiciones originales de cada uno en sus

respectivos sistemas de admisin (es decir motor Suzuki Forsa y motor Kawasaki)

presentan las siguientes configuraciones:

Los orificios de salida del carburador tienen un dimetro interior de 41 mm., un

dimetro exterior de 46 mm.; la distancia entre centros entre el orificio 1 y 2 es de 86

mm., la distancia entre centros entre el orificio 2 y 3 es de 74,6mm.

Los orificios de entrada del cabezote poseen un dimetro de 35mm., y una distancia

entre centros de 84 mm.

Algo que se debe tener en cuenta es la posicin que deber tener el nuevo carburador

respecto al colector de admisin ya que por un lado el motor presenta una inclinacin

con respecto al eje vertical normal al vehculo de 25 y la posicin de los nuevos

carburadores hacen que este tambin deba poseer una inclinacin de 30 respecto a la

normal del vehculo debido a la configuracin de la cuba que debe mantenerse en

una posicin horizontal para que opere en la condiciones ms adecuadas.

Figura 2. 14 Medidas del cabezote y los carburadores Grimassi Fuente: Autor

2.2.2 Consideraciones de mezcla.

2.2.2.1 Angulo de ingreso salida de aire

La incidencia directa del ingreso de aire sobre el sistema de admisin depende

mucho para que se de la mejor eficiencia de llenado del motor.

2.2.2.2 Turbulencia

La turbulencia es necesaria para que se de la correcta homogenizacin de la mezcla

aire-combustible que entrar en el cilindro para ser quemado, por lo que en el diseo

se contemplar la mejor configuracin para que esta favorezca a los requerimientos

de funcionamiento del sistema.

2.2.2.3 Mezcla.

La mezcla aire-combustible que se realiza en el carburador, es homogenizado y

transportado por el colector de admisin, debe poseer la mejor atomizacin posible

para que se queme la mayor cantidad de mezcla posible dando los mejores resultados

de eficiencia en el motor.

Dentro de las condiciones mecnicas se dijo que se va a separar el sistema de

refrigeracin que pasa por parte del mltiple de admisin ya que este calienta en

parte la mezcla haciendo que las molculas de aire se expandan debido a su

propiedad fsica al haber un incremento de temperatura, lo que hace que se reduzca la

eficiencia volumtrica de entrada al motor.

2.3 Diseos preliminares.

Teniendo en cuenta todas las condiciones expuestas para el diseo de los colectores

individuales de admisin para el nuevo sistema se presentan los siguientes esbozos:

Una de las primeras cosas a tener en cuenta el empate carburador cabezote a travs

del colector de admisin individual, ya que las configuraciones geomtricas tanto del

carburador como el cabezote son diferentes lo que representa un inconveniente a

tener en cuenta en el diseo siendo este el principal punto a tener en cuenta para el

diseo.

2.3.1 Presentacin de diseos.

Los diseos que se presentan a continuacin son basados como se explic

principalmente en el empate mecnico de los elementos y buscando la mejor forma

de realizar la mezcla y distribucin correcta de la misma a travs de los colectores

para que exista la mayor ganancia de velocidad y presin de entrada que generar

una correcta homogenizacin de los gases.

2.3.1.1 Diseo centro-izquierdo

Este diseo se realiz a partir de colocar los centros tanto del carburador nmero uno

con el centro de la entrada al cabezote de tal manera que el flujo pase directamente y

sin ningn punto crtico de velocidad, presin y turbulencia negativa en el sistema.

En este diseo se presenta el inconveniente del desfase de los otros dos carburadores

con las entradas en el cabezote ya que presenta un desfase entre centros de 8,15 mm.

para el segundo carburador y 5,55 mm. para el tercer carburador tal como se puede

ver en la figura 2.15

Figura 2. 15 Diseo de colectores centro-izquierdo. Perspectiva Fuente: Autor

Figura 2. 16 Diseo de colectores centro-izquierdo. Vista superior Fuente: Autor

Figura 2. 17 Diseo de colectores centro-izquierdo. Vista frontal Fuente: Autor

2.3.1.2 Diseo centro-centro

Este diseo contempla la disposicin entre centros tanto del carburador como del

cabezote lo que hace que el flujo en estos sea el ms correcto en distribucin de

velocidades, presiones y fracciones molares de la mezcla. Para este diseo el desfase

del primer carburador con la entrada del cabezote es de 11 mm.

Figura 2. 18 Diseo de colectores centro-centro. Perspectiva Fuente: Autor

Figura 2. 19 Diseo de colectores centro-centro. Vista Superior Fuente: Autor

Figura 2. 20 Diseo de colectores centro-centro. Vista frontal Fuente: Autor

2.3.1.3 Diseo desplazado todos los centros

Este diseo contempla un desplazamiento equitativo de todos los centros de tal

manera que no exista una variacin grande en ninguno de ellos lo que provoca mala

distribucin de velocidades, presiones y fraccin molar a lo largo de todo el colector.

Figura 2. 21 Diseo de colectores desplazados los centros. Perspectiva Fuente: Autor

Figura 2. 22Diseo de colectores desplazados los centros. Vista superior Fuente: Autor

Figura 2. 23 Diseo de colectores desplazados los centros. Vista frontal Fuente: Autor

2.3.1.4 Diseo convergente divergente 1

Este diseo como se puede observar nos proporciona efectos ms favorables para el

ingreso de la mezcla aire-gasolina ya que al existir el efecto tobera los gases

adquieren velocidad de ingreso y luego debido a la disposicin geomtrica la mezcla

entra distribuida uniformemente al cabezote.

Figura 2. 24 Diseo de colectores convergente-divergente. Perspectiva Fuente: Autor

Figura 2. 25 Diseo de colectores convergente-divergente. Vista superior Fuente: Autor

Figura 2. 26 Diseo de colectores convergente-divergente. Vista frontal Fuente: Autor

2.3.1.5 Diseo convergente divergente 2

El diseo que se present anteriormente presenta el inconveniente de que se pueden

crear puntos de turbulencia negativa al sistema debido a la configuracin de las

toberas, el siguiente modelo corrige esas deficiencias.

Figura 2. 27 Diseo de colectores convergente-divergente con disminucin de puntos crticos.

Perspectiva Fuente: Autor

Figura 2. 28 Diseo de colectores convergente-divergente con disminucin de puntos crticos.

Vista superior. Fuente: Autor

Figura 2. 29 Diseo de colectores convergente-divergente con disminucin de puntos crticos.

Vista frontal Fuente: Autor

2.4 Eleccin de diseos preliminares.

De estos diseos presentados se escogern dos para realizar el anlisis en funcin de

la construccin, montaje de los carburadores, caractersticas de salida de velocidad

de fluido semejantes en las toberas y distribucin de presin de salida homognea.

De acuerdo a estos puntos tenemos que:

Los diseos centro- centro y centro-izquierdo generan puntos de velocidad diferentes

para el resto de cilindros los cilindros lo cual no conviene, los diseos ms

convenientes para el estudio son el diseo centros desplazados y el diseo

convergente divergente.

2.5 Anlisis del flujo circulante.

2.5.1 Anlisis con el diseo de centros desplazados

2.5.1.1 Diseo de centros desplazados a 2000 r.p.m.

Figura 2. 30 Vectores de velocidad a 2000 r.p.m. diseo de centros desplazados Fuente: Autor

Figura 2. 31 Contorno de presiones a 2000 r.p.m. diseo de centros desplazados Fuente: Autor

Figura 2. 32 Distribucin de fraccin molar a 2000 r.p.m. diseo de centros desplazados

Fuente: Autor

2.5.1.2 Diseo de centros desplazados a 4000 r.p.m.

Figura 2. 33 Vectores de velocidad a 4000 r.p.m. diseo de centros desplazados Fuente: Autor

Figura 2. 34 Contorno de presiones a 4000 r.p.m. diseo de centros desplazados Fuente: Autor

Figura 2. 35 Distribucin de fraccin molar a 4000 r.p.m. diseo de centros desplazados

Fuente: Autor

2.5.1.3 Diseo de centros desplazados a 6000 r.p.m.

Figura 2. 36 Vectores de velocidades a 6000 rpm. diseo de centros desplazados Fuente: Autor

Figura 2. 37 Contorno de presiones diseo de centros desplazados Fuente: Autor

Figura 2. 38 Distribucin de fraccin molar diseo de centros desplazados Fuente: Autor

2.5.2 Anlisis con el diseo convergente divergente 2

2.5.2.1 Diseo convergente divergente a 2000r.p.m.

Figura 2. 39 vectores de velocidad diseo convergente-divergente 2 Fuente: Autor

Figura 2. 40 Contorno de presiones diseo convergente-divergente 2 Fuente: Autor

Figura 2. 41 Distribucin de fraccin molar diseo convergente-divergente 2 Fuente: Autor

2.5.2.2 Diseo convergente divergente a 4000 r.p.m.

Figura 2. 42 Vectores de velocidades diseo convergente-divergente 2 Fuente: Autor

Figura 2. 43 Contorno de presiones diseo convergente-divergente 2 Fuente: Autor

Figura 2. 44 Distribucin de fraccin molar diseo convergente-divergente 2 Fuente: Autor

2.5.2.3 Diseo convergente divergente a 6000 r.p.m.

Figura 2. 45 Vectores de velocidades diseo convergente-divergente 2 Fuente: Autor

Figura 2. 46 Contorno de presiones diseo convergente-divergente 2 Fuente: Autor

Figura 2. 47 Distribucin de fraccin molar diseo convergente-divergente 2 Fuente: Autor

2.5.3 Tabla de valoracin

2.5.3.1 Tabla con los centros desplazados

Rpm velocidad presin dinmica

media puntos

crticos

salida media puntos

crticos

salida

tobera

1

2000 3,39 6,53 3,66 6,93 11,2 8,23

tobera

2

3,28 6,89 3,66 6,88 19,1 8,14

tobera

3

3,28 6,53 3,66 6,32 13,5 7,02

tobera

1

4000 10,19 18,4 11,6 55,96 73,6 65,93

tobera

2

10,19 20,5 11,3 52,9 73,6 59,8

tobera

3

10,19 18,4 11,3 54,63 78,2 63,25

tobera

1

6000 13,62 17,5 14,93 104,9 153 120

tobera

2

13,47 17,5 14,63 113,9 180 138

tobera

3

13,9 15,8 15,5 115,4 153 141

Tabla 2. 1 Tabla de ponderacin del diseo centros desplazados. Fuente: Autor

2.5.3.2 Tabla de colector convergente-divergente

Rpm velocidad presin dinmica

media puntos

crticos

salida media puntos

crticos

salida

tobera

1

2000 3,28 4,13 3,83 6,425 24,1 8,03

tobera

2

2,9 5 2,9 6,425 30,5 8,03

tobera

3

2,8 4,13 2,65 6,425 32,1 8,03

tobera

1

4000 9,19 18,4 9,73 55,32 226 70,83

tobera

2

9,19 20,5 9,73 59,75 266 66,4

tobera

3

9,19 18,4 9,73 59,75 266 66,4

tobera

1

6000 12,75 27 13,5 106,78 410 136,67

tobera

2

12,75 27 13,5 106,78 410 136,67

tobera

3

12,75 28,5 13,5 106,78 410 136,67

Tabla 2. 2 Tabla de ponderacin del diseo convergente-divergente. Fuente: Autor

2.5.4 Resultados.

Observando los valores de las tablas de ponderacin tanto del diseo centros

desplazados y del diseo convergente divergente tenemos que:

Tobera 1 Tobera 2 Tobera 3

Centros desplazados 699,57 753,74 730,88

Convergente-divergente 1145,965 1199,025 1193,805

Tabla 2. 3 Resultados ponderados Fuente: Autor

De acuerdo a los resultados obtenidos en estas tablas y observando en las grficas se

puede determinar la mejor configuracin del sistema de tobera convergente-

divergente para el sistema de admisin ya que presenta mejor distribucin y

uniformidad en los valores de velocidad y presin a lo largo del sistema de admisin

y algo muy importante la distribucin de fraccin molar de los elementos es mucho

mejor que en el de los centros desplazados 4,5 mm.

Por lo tanto se utilizar este diseo para la construccin del sistema de admisin

individual.

You might also like

- Prueba en SecoDocument1 pagePrueba en SecodiegocastrocamarenaNo ratings yet

- El CarburadorDocument22 pagesEl CarburadorBismark AlejandroNo ratings yet

- Rectificado de cilindros y pistones: pasos y especificacionesDocument3 pagesRectificado de cilindros y pistones: pasos y especificacionesVictor ArapaNo ratings yet

- Información General ToberasDocument8 pagesInformación General ToberasYe Ph0% (1)

- Medicion de Fugas de Precion de Comprencion PDFDocument7 pagesMedicion de Fugas de Precion de Comprencion PDFgerber damianNo ratings yet

- Desmontaje y limpieza de los componentes de un turbocompresorDocument14 pagesDesmontaje y limpieza de los componentes de un turbocompresorAbel OviedoNo ratings yet

- Informe BujiasDocument6 pagesInforme BujiasAlex IrxNo ratings yet

- Comprobacion de La Valvula Iac Ing. Denis UgeñoDocument30 pagesComprobacion de La Valvula Iac Ing. Denis UgeñoDenis UgeñoNo ratings yet

- Motores HidraulicosDocument10 pagesMotores HidraulicosFernando YaelNo ratings yet

- Tabla de Caracteristicasde MotoresDocument11 pagesTabla de Caracteristicasde MotoresTony MeloNo ratings yet

- Filtro y Bomba de CombustibleDocument11 pagesFiltro y Bomba de CombustibleDavid AguirreNo ratings yet

- 01.1 - Guía de Apoyo Diagnóstico - ActuadoresDocument18 pages01.1 - Guía de Apoyo Diagnóstico - ActuadoresSebastian mncNo ratings yet

- 10, Medición de Presión en El Cárter (MWM)Document3 pages10, Medición de Presión en El Cárter (MWM)Luis Fernando SaumethNo ratings yet

- CVT transmisiónDocument30 pagesCVT transmisióngermanNo ratings yet

- Sistema de Alimentacion DieselDocument7 pagesSistema de Alimentacion DieselJuan MallaNo ratings yet

- Equipos de Comprobacion AutomotrizDocument14 pagesEquipos de Comprobacion AutomotrizRhony IzurietaNo ratings yet

- CarburadorDocument5 pagesCarburadoralexis100% (1)

- Common Rail PDFDocument4 pagesCommon Rail PDFAlejandro González GaiteroNo ratings yet

- Ventajas de La InyecciónDocument2 pagesVentajas de La InyecciónManu-l DutánNo ratings yet

- Sistema de Admision y EscapeDocument20 pagesSistema de Admision y EscapeJochi David MartinezNo ratings yet

- Válvula PCVDocument5 pagesVálvula PCVZulema YadiraNo ratings yet

- Informe CompresionDocument5 pagesInforme CompresionJosé CalderónNo ratings yet

- Guía de Práctica de Taller-Pruebas en Los Inyectores Diesel Semana 3 - S2Document3 pagesGuía de Práctica de Taller-Pruebas en Los Inyectores Diesel Semana 3 - S2LITONo ratings yet

- Sistemas de Distribución VariableDocument7 pagesSistemas de Distribución VariableGusNo ratings yet

- Bombas de GasolinaDocument4 pagesBombas de GasolinaShishi Hernandez DiazNo ratings yet

- MecanicaDocument15 pagesMecanicaAlejandroxd45No ratings yet

- Limpieza de inyectores mediante laboratorio para vehículosDocument3 pagesLimpieza de inyectores mediante laboratorio para vehículosDelmin Mancilla RodriguezNo ratings yet

- Cuestionario de 50 Preguntas Del Modulo 1.1Document18 pagesCuestionario de 50 Preguntas Del Modulo 1.1Irving RodriguezNo ratings yet

- Limpieza Del CarburadorDocument20 pagesLimpieza Del Carburadortavo36No ratings yet

- Sistema de LubricacionDocument10 pagesSistema de LubricacionKevin josue lima villamarNo ratings yet

- Clasificacion Sistemas de Inyeccion PDFDocument21 pagesClasificacion Sistemas de Inyeccion PDFjuanfer93No ratings yet

- Descripción Del Sistema de CombustibleDocument6 pagesDescripción Del Sistema de CombustibleEdwin CoroNo ratings yet

- Instituto Tecnológico Superior PresentacionDocument47 pagesInstituto Tecnológico Superior PresentacionRaul Quishpe100% (2)

- Wa0003.Document14 pagesWa0003.Emanuel Garcia100% (1)

- Calculo para Trucaje de MotorDocument24 pagesCalculo para Trucaje de MotorDënnïïŝ ÄłhëxändërNo ratings yet

- GOBERNADORDocument5 pagesGOBERNADORomar huayllasNo ratings yet

- Inyectores DieselDocument11 pagesInyectores DieselJulián David Rodríguez ReyesNo ratings yet

- Sistema ValvetronicDocument2 pagesSistema ValvetronicDiegoTuarezNo ratings yet

- Diagnóstico de Un Motor - EnsayoDocument6 pagesDiagnóstico de Un Motor - EnsayoStiven CedeñoNo ratings yet

- Diagnostico de Una Bomba de Gasolina y FallasDocument3 pagesDiagnostico de Una Bomba de Gasolina y FallasAleexx RaMirezNo ratings yet

- Prueba de Vacio en Motor EstacionarioDocument3 pagesPrueba de Vacio en Motor EstacionarioFernando CastellanosNo ratings yet

- Inyector de CombustibleDocument22 pagesInyector de CombustibleEduardo Larios100% (1)

- Alimentacion de Combustible (Efi y Gdi)Document42 pagesAlimentacion de Combustible (Efi y Gdi)Jonathan Zapata Mendoza100% (1)

- Informe Simulacion de Sensores y ActuadoresDocument20 pagesInforme Simulacion de Sensores y ActuadoresAlvaro SolisNo ratings yet

- Trabajo de Proyecto FSDDocument15 pagesTrabajo de Proyecto FSDMario Rivas0% (1)

- Teoría de la Semejanza MotoresDocument12 pagesTeoría de la Semejanza MotoresAndres GavilanesNo ratings yet

- SENSORES, Tipos, Ubicación, F y D PDFDocument44 pagesSENSORES, Tipos, Ubicación, F y D PDFMksiete Salinas100% (2)

- Informe de La Diferencial FergusonDocument13 pagesInforme de La Diferencial FergusonJonathan Jesus Santisteban RojasNo ratings yet

- Regulador de presión CR mantienen presión constanteDocument16 pagesRegulador de presión CR mantienen presión constanteJefferson Montaña100% (1)

- Camaras de CombustionDocument8 pagesCamaras de CombustionJefferson AyalaNo ratings yet

- Informe CVTDocument5 pagesInforme CVTIngrid Valen'sNo ratings yet

- Rendimiento VolumetricoDocument4 pagesRendimiento VolumetricoPablo EzkovarNo ratings yet

- Sistema Adm VariableDocument14 pagesSistema Adm VariableJose Carlos Hoyos QuispeNo ratings yet

- Motronic Me, Med1Document13 pagesMotronic Me, Med1Estalin Nahun100% (1)

- Arranque en FrÍoDocument6 pagesArranque en FrÍoRicky SantiagoNo ratings yet

- Circuitos DL CarburadorDocument2 pagesCircuitos DL CarburadorJose Coronel RodriguezNo ratings yet

- El Compresómetro 1Document5 pagesEl Compresómetro 1Anddy ToapantaNo ratings yet

- Impact 370Document3 pagesImpact 370LESO IndustrialNo ratings yet

- 3 Sistemas de Admisión PDFDocument8 pages3 Sistemas de Admisión PDFMatias RiedelNo ratings yet

- Anatomia PielDocument1 pageAnatomia PielRaul BxinNo ratings yet

- SOL Lib Mar D EditDocument1 pageSOL Lib Mar D EditEnriqueAzuaraNo ratings yet

- NRF 101 Pemex 2012 PDFDocument61 pagesNRF 101 Pemex 2012 PDFGl TonalmitlNo ratings yet

- 1preescolar 4-1Document111 pages1preescolar 4-1Edgar Cordova HerreraNo ratings yet

- (R) Sistema de IzajeDocument29 pages(R) Sistema de IzajeRaul Hernandez92% (12)

- Directorio - Actual 2016 PDFDocument6 pagesDirectorio - Actual 2016 PDFBUGATTI118No ratings yet

- LECTURA COMPRENSIVA PASO A PASITO APRENDO SOLITO (A) - Me PDFDocument199 pagesLECTURA COMPRENSIVA PASO A PASITO APRENDO SOLITO (A) - Me PDFRaul BxinNo ratings yet

- Operaciones Costa Afuera RenovaciónDocument3 pagesOperaciones Costa Afuera Renovacióncirino fernandezNo ratings yet

- Archivo 1164 17045 PDFDocument9 pagesArchivo 1164 17045 PDFA.No ratings yet

- Aprendo a leer solo materiales educativosDocument199 pagesAprendo a leer solo materiales educativosRaul BxinNo ratings yet

- 2preescolar 4-2 PDFDocument112 pages2preescolar 4-2 PDFLucy CruzNo ratings yet

- Triste IraDocument2 pagesTriste IraRaul BxinNo ratings yet

- Cuerpo Humano para Recorte PDFDocument1 pageCuerpo Humano para Recorte PDFRaul BxinNo ratings yet

- Libro Soy Sano PDFDocument417 pagesLibro Soy Sano PDFRaul BxinNo ratings yet

- Desarrollo Habilidades Comunicativas, Sociales y Pensamiento Matematico. PreescolarDocument48 pagesDesarrollo Habilidades Comunicativas, Sociales y Pensamiento Matematico. PreescolarRadaid Pérez LópezNo ratings yet

- Centauro 40Document2 pagesCentauro 40Raul Bxin100% (1)

- Tema 7 Turbinas de ReaccionDocument9 pagesTema 7 Turbinas de ReaccionSteven Paico SoplopucoNo ratings yet

- Cuerpo Humano2Document1 pageCuerpo Humano2Raul BxinNo ratings yet

- Calculos Turbinas de Accion y Reaccion PDFDocument56 pagesCalculos Turbinas de Accion y Reaccion PDFCarlos Humberto Velez UsecheNo ratings yet

- Registro de datos de contribuyenteDocument2 pagesRegistro de datos de contribuyenteRaul Bxin75% (4)

- Tema 7 Turbinas de ReaccionDocument9 pagesTema 7 Turbinas de ReaccionSteven Paico SoplopucoNo ratings yet

- Español Lecturas 1er GradoDocument82 pagesEspañol Lecturas 1er GradoGerman Pereda Ortega100% (3)

- Hola Linda Sabes Que Linda y Hermosa Eres Sabes El Dia Que Me Llegue A Enamorar de Una Nena Asi de Linda Como TuDocument1 pageHola Linda Sabes Que Linda y Hermosa Eres Sabes El Dia Que Me Llegue A Enamorar de Una Nena Asi de Linda Como TuRaul BxinNo ratings yet

- Energizaseptiembre2011 PDFDocument50 pagesEnergizaseptiembre2011 PDFKatja Peque ShmitterNo ratings yet

- Tema 7 Turbinas de ReaccionDocument9 pagesTema 7 Turbinas de ReaccionSteven Paico SoplopucoNo ratings yet

- Energizaseptiembre2011 PDFDocument50 pagesEnergizaseptiembre2011 PDFKatja Peque ShmitterNo ratings yet

- Turbinas HidraulicasDocument148 pagesTurbinas HidraulicasSergio TorresNo ratings yet

- Turbinas HidraulicasDocument148 pagesTurbinas HidraulicasSergio TorresNo ratings yet

- Revista ABB 2-2015 - 72dpiDocument76 pagesRevista ABB 2-2015 - 72dpinicolasbravoNo ratings yet

- Mantenimiento predictivo de turbinas de gasDocument225 pagesMantenimiento predictivo de turbinas de gasAngel CruzNo ratings yet

- LabMolBioADNProcesosDocument2 pagesLabMolBioADNProcesosanuskaNo ratings yet

- Catalogo Extractoras C4Document4 pagesCatalogo Extractoras C4phelphos1No ratings yet

- Madera y TablerosDocument5 pagesMadera y TablerosIraidaPastor95No ratings yet

- Capitulo 300 Al 349 - MartinezDocument357 pagesCapitulo 300 Al 349 - MartinezLuciano CroccoNo ratings yet

- Arquitectura BioclimaticaDocument13 pagesArquitectura BioclimaticaFlor Maria Gutierrez MaddallenoNo ratings yet

- Practica de FisicaDocument2 pagesPractica de FisicaSamir Yovera Símpalo100% (1)

- Modulo 1 - Tema 1 - Introducción A LS - DYNADocument8 pagesModulo 1 - Tema 1 - Introducción A LS - DYNAAnonymous siROwVWXNo ratings yet

- Presion Osmotica en EritrocitosDocument15 pagesPresion Osmotica en EritrocitosRodrigo AvilaNo ratings yet

- Mapa Conceptual Velocidad de ReaccionDocument4 pagesMapa Conceptual Velocidad de ReaccionCristian Osorio Ronquilo100% (1)

- Selección de materiales para ingeniería: Diagrama Fe-Fe3CDocument5 pagesSelección de materiales para ingeniería: Diagrama Fe-Fe3CBrandon ArceNo ratings yet

- Diseño de Mezclas de ConcretoDocument6 pagesDiseño de Mezclas de ConcretoNestor JaimezNo ratings yet

- Soluciones 2-2012Document2 pagesSoluciones 2-2012Luis VacaNo ratings yet

- Cuestionario Previo 2Document3 pagesCuestionario Previo 2Mario ChqNo ratings yet

- Hipótesis de RiemannDocument4 pagesHipótesis de RiemannVictor MejiaNo ratings yet

- Modelo Carta Recomendacion PDFDocument2 pagesModelo Carta Recomendacion PDFrdnouel0% (1)

- Equipos de Control y Proteccion Tanques y Accesorios PDFDocument69 pagesEquipos de Control y Proteccion Tanques y Accesorios PDFJose Luis MuñozNo ratings yet

- Dependencia Del Potencial de Una Media PilaDocument6 pagesDependencia Del Potencial de Una Media PilaMaria Gianina Gomez RojasNo ratings yet

- Guia3 Notacion CientificaDocument0 pagesGuia3 Notacion CientificaMaría Soledad García P.No ratings yet

- Plan de Tesis de Concreto de Alta ResistenciaDocument34 pagesPlan de Tesis de Concreto de Alta ResistenciaBC PaulNo ratings yet

- Inspección de arnes y accesorios de seguridad en alturasDocument8 pagesInspección de arnes y accesorios de seguridad en alturasVIVIANA CASTRO SABOGALNo ratings yet

- Calculo de Barras y SoportesDocument18 pagesCalculo de Barras y SoportesMarcos100% (2)

- Marco TeoricoDocument2 pagesMarco TeoricoisaNo ratings yet

- Muros Estructurales DiseñoDocument4 pagesMuros Estructurales DiseñoMaikol RojasNo ratings yet

- Acero en El Mercado EcuatorianoDocument4 pagesAcero en El Mercado EcuatorianoJohn AndresNo ratings yet

- 4.8 Calculo de Cimentacion de PostesDocument3 pages4.8 Calculo de Cimentacion de PostesLioAldair Madden Miranda100% (1)

- Sintesis de ParacetamolDocument5 pagesSintesis de ParacetamolFrancisco Gomez80% (5)

- Dibujo TecnicoDocument8 pagesDibujo TecnicoodlawsozepolNo ratings yet

- Cálculo Estructural de Filtro LentoDocument15 pagesCálculo Estructural de Filtro LentoWJohnnyFernándezNo ratings yet

- Hidrocarburos, Funciones OxigenadasDocument55 pagesHidrocarburos, Funciones Oxigenadasyanetvillarreal75% (4)

- Transformada de LaplaceDocument18 pagesTransformada de LaplaceDouglas Alejandro Toro Salas100% (1)