Professional Documents

Culture Documents

Cracking

Uploaded by

Gonzalo TitoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cracking

Uploaded by

Gonzalo TitoCopyright:

Available Formats

Conceptos fundamentales

Cracking Un proceso en el cual los hidrocarbonos de peso molecular altos son divididos en productos de

peso molecular inferiores por el efecto de alta temperatura en la presencia de un catalizador de almina-

slice. El proceso es usado para producir gases, como metano, etano, el propileno, y el propano

subsecuente usado para la fabricacin de una amplia gama de productos incluso de plsticos,

detergentes, tejidos, y agrcola productos qumicos.*el agrietamiento Termal usa altas temperaturas y

presiones para romper molculas grandes para formar molculas ms pequeas. * El agrietamiento

Cataltico usa un catalizador para asistir en la rotura de las molculas. En un * fluidized bed catalytic

cracker, el catalizador est presente como

Una camada de partculas muy finas que es agitada por los hidrocarbonos vaporizados como ellos

renuncian por la camada.

Craqueo

Si se calientan los alcanos a

temperaturas elevadas en

ausencia de oxgeno se

fragmentan dando alcanos y

alquenos de menor tamao y

mayor ramificacin. Por ejemplo

el n-hexano se degrada principalmente a metano, etileno, propeno, buteno y butadieno:

Procesos en la Refinera de petrleo

Procesos fsicos y qumicos tpicos en una refinera de petrleo compleja.

La Refinera de petrleo Una Descripcin

Las refineras de petrleo se han hecho cada vez ms complejas durante los aos. Ellos constituyen un

relativamente maduro y muy integraron el sector industrial. Adems de procesos fsicos, como

destilacin y extraccin, un gran nmero de procesos qumicos es aplicado, muchos de los cuales son

catalticos. La figura 3.1 muestra un esquema de flujo de una refinera moderna compleja tpica.

Despus de desalar y deshidratacin (no mostrado en la Figura 3.1), el petrleo crudo es separado en

fracciones por destilacin. Las fracciones destiladas no pueden ser usadas directamente en el mercado.

Muchos procesos diferentes son realizados a fin de producir los productos requeridos. En este captulo,

hablan de la mayor parte de los procesos en la Figura 3.1.

Ellos pueden estar divididos en procesos fsicos y qumicos, como mostrado en la Tabla 3.1. Espectculo

de refineras de petrleo grande diferencias y, adems de los procesos mencionados aqu, muchos otros

son aplicados. Por ejemplo, la Figura 3.1 y La tabla 3.1 no muestra procesos para tratar la refinera fuera

de gases y recuperacin de azufre e instalaciones para tratamiento wastewater, etctera.

La razn que un juego tan complejo de procesos es necesario es la diferencia entre las propiedades del

petrleo crudo entregado y los requisitos del mercado. Sobre todo para combustibles en el sector de

transporte, extenso el procesamiento se requiere a fin de obtener productos con el rendimiento

satisfactorio. Otra razn de la complejidad de una refinera de petrleo est en consideraciones

ambientales. La legislacin pide cada vez ms ms limpio procesos y productos. De hecho, actualmente

la legislacin relacionada con la reduccin al mnimo del impacto ambiental es el paseo principal para

mejora de proceso y el desarrollo de procesos nuevos.

Figura 3.1 Esquema DE flujo de una refinera de petrleo moderna compleja

tpica; los procesos catalticos son indicados por el gris bloques

Procesos catalticos

Catalytic Cracking

El incentivo para el Cracking cataltico es la necesidad de aumentar la produccin de gasolina. Al

principio Cracking fue realizado termalmente pero hoy da se da la ruptura en la presencia de un

catalizador predomina. Feedstocks son fracciones de petrleo pesadas, tpicamente pase la aspiradora

por el petrleo de gas. El Cracking es catalizado por cidos slidos, que promueven la ruptura de

obligaciones CC. Los intermedios cruciales son carbocations (iones de hidrocarbono positivamente

cargados). Ellos son formados por la accin de los sitios cidos del catalizador. La naturaleza del

carbocations todava es sustancial de debate. En el siguiente se supondr que ellos son iones carbenium

"clsicos" y protonoando derivados de cyclopropano.

Mecanismo de Cracking

El Cracking cataltico procede por un mecanismo de reaccin en cadena en el cual los iones orgnicos

son la llave intermedia. El papel del catalizador es

iniciar las reacciones en cadena.

Los alquenos pueden sintetizar un protn de un

sitio de Brnsted del catalizador para formar

iones del carbenium:

Aqu, el alqueno es un alqueno terminal y ya sea un primario o un ion secundario del carbenium se

forman. Dividido los alquenos tambin pueden conducir a los iones terciarios del carbenium. La

probabilidad para la existencia de estos iones no es aleatoria,

Porque (i) que su estabilidad diferencia profundamente y (ii) ellos son interconvertidos (primario to

secondario). Lo La estabilidad relativa de los iones del carbenium decrece en la orden:

tertiary > secondary > primary > ethyl > methyl

En realidad, estos iones no estn presentes como tal pero ellos forman especies ethoxy. Para la discusin

aqu esto basta tratarlos como carbenium iones adsorbidos.

PREGUNTA:

Por qu son el etilo y el metilo carbenium iones menos estables que otros iones carbenium primarios?

Los alcanos son muy estables y slo reaccionan en la alta temperatura en presencia de cidos fuertes.

Reaccionan por los iones del

carbonium con la formacin de H2:

El in formado despus de la adicin

de protn contiene un tomo de carbn penta-coordinado y se menciona como un in de carbonium.

Esto se descompone fcilmente en un in carbenium y H2.

En un medio donde los iones carbenium estn presentes, la transferencia de un in hidruro a un in

carbenium puede ser la ruta predominante:

Esquema 3.1 Mecanismo para cracking

cataltico de alcanos, incluyendo isomerizacin.

La presencia de iones del carbenium le da lugar a una coleccin variada de reacciones. La isomerizacin

tiene lugar por protonacion; El ciclopropano intermedia (Esquema 3.1). La reaccin esencial de iones del

carbenium en cracking cataltico es la rotura de C-C y se adhiere. Por ejemplo:

Esta reaccin genera un ion ms pequeo del carbenium y una molcula del alqueno. La tasa de

reaccin depende delante de la estabilidad relativa del reactante y los iones del carbenium del producto.

Cuando ambos son terciarios, as como en el anteriormente citado ejemplo. En ese entonces la reaccin

es rpida. Sin embargo, si un ion lineal del carbenium experimenta unin CC quebrndose, uno

altamente inestable el ion primario del carbenium se formara, y la reaccin sera muy lenta. Por

consiguiente, la reaccin es credo a para proceder por un derivado de ciclopropano del protonacion

como se muestra en el Esquema 3.1

Varios desplazamientos de hidruro y la ruptura real de la unin C-C dan como resultado la formacin de

un alqueno lineal y un ion terciario del carbenium. Lo ms reciente es convertido a un iso-alkano por el

traslado de hidruro para una molcula neutral.

La molcula neutral entonces se convierte en un nuevo ion del carbenium y la cadena contina. La

isomerizacin de alcanos lineales en alcanos ramificados puede tomar lugar similarmente.

Por supuesto, el cracking de alcanos de isomerizar e isomerizacin de fragmentos del cracking

suficientemente grandes es siempre posible.

Las siguientes reglas se mantienen por cracking cataltico:

Cracking ocurre en versus + cambio

1 alcano siempre ser formado

Las cadenas ms cortas que C7 no son o apenas craqueadas.

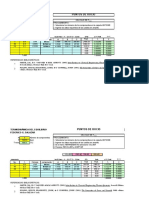

Figura 3.8 l distribucin del Producto en Cracking termal y

cataltico de n-hexadecano

Este mecanismo de Cracking explica por qu el Cracking cataltico es preferido sobre el Cracking termal

para la produccin de gasolina; en el Cracking termal, la ruptura de obligacin es arbitraria, mientras en

el Cracking cataltico es ms pedido y, por lo tanto, selectivo. La figura 3.8 muestra la diferencia en la

distribucin de producto resultar de Cracking termal y cataltico de n-hexadecane.

Hay muchos caminos que llevan a la formacin de coque. Las reacciones importantes son cyclizacin de

alquinos, di y Polialquenos, seguido por condensacin y aromatizacin. Por estas reacciones que los

policompuestos aromticos estn Formado, que es llamado coque. El coque es ingresado en el

catalizador y causa desactivacin.

Catalizadores para Cracking Cataltico

Los tipos de catalizadores usados en el agrietamiento cataltico han cambiado dramticamente durante

los aos. En el pasado, el tricloruro aluminio de (AlCl3) soluciones fue usado, que caus problemas

tcnicos grandes, como la corrosin y flujos de residuos extensos. Posteriormente, los catalizadores

slidos fueron usados. Del mecanismo que se abertura descrito Previamente es evidente que el Cracking

cataltico encarga catalizadores cidos. La mejora de agrietar catalizadores ha sido crucial en el

desarrollo del proceso cataltico del agrietamiento. Inicialmente, las arcillas de gustos cidos fueron

usadas.

Ms tarde, aparecieron esos materiales sintticos, a saber alminas amorfas de slice, tuvo propiedades

superiores merecido ara su actividad ms alta, la ms alta la termal y la estabilidad de desgaste, y la

mejor estructura del poro. Un gran adelanto en agrietamiento cataltico estaba el descubrimiento de

zeolitas, que lo est incluso mejores catalizadores: Estn ms en actividad y ms estable (menos

convierta en coque, la estabilidad termal ms alta).

En contraste con la slice-alumina amorfa, que contiene sitios con fuerzas cidas muy diferentes, muchos

zeolites contienen sitios cidos (fuertes) muy bien definidos. Los zeolites usados en la FCC son

estructuras tridimensionales construido de SiO4 y AlO4 tetrahedra, que son afiliados compartiendo los

iones de oxgeno [11]. El definitivo estructura depende de la proporcin Si/Al, que puede variar de 1 a>

12. La figura 3.10 muestra ejemplos de estructuras zeoliticas basadas en llamadas jaulas sodalite

(formado de SiO4 y AlO4 tetrahedra).

Zeolites tienen muchas caractersticas interesantes Importante para la FCC son su acidez alta, su tendencia

baja hacia formacin de coque, y su estabilidad termal alta. Los cristales de Zeolite no son usados como tal.

Ellos son demasiado activos en las reacciones de agrietamiento catalticas; la reactividad es aproximadamente

mol/(mR3s),que no puede ser tratado con en un reactor industrial prctico. Adems, los poros son

demasiado pequeos para una parte grande de la alimentacion. Adems, debido a los pequeos dimetros de

poro, las tallas de cristal tienen que ser muy pequeas para minimizar limitaciones de transferencia de masa

internas. Por lo tanto, el zeolite sus las partculas son diluidas con la slice-alumina, un material de la matriz

macro/meso-porous (ver la Tabla 3.5).

Aunque la matriz slo sea moderadamente activa, su funcin no debe ser subestimada: el catalizador de FCC

la matriz proporciona sitios de agrietamiento primarios, generando molculas de alimentacion intermedias

para el agrietamiento adicional en productos deseables por sitios zeolitic cidos. La sntesis de catalizadores

de agrietamiento comerciales es descrita en Caja 3.2.

Caja 3.2 Sntesis de Catalizadores de cracking Comerciales

La figura B3.2.1 ilustra la produccin de catalizadores de cracking comerciales. Los cristales zeolite son

formados en un reactor de tanque movido. Despus de lavarse ellos son el in cambiado con la tierra

rara (RE) iones, introducido como el cloruro: RECl3 (zeolites no son cidos en la forma de sodio, despus

de cambiar el sodio iones con iones de la tierra raros ellos son). En otro reactor de tanque movido la

slice-alumina amorfa es producida.

Las dos mezclas son mezcladas y secadas en un secador de spray, produciendo un polvo fino de

partculas de catalizador consistiendo en una slice-alumina "matriz" con los cristales zeolite se dispers

en ello.

Figura B3.2.1 Produccin

de catalizadores de

cracking comerciales.

Procesos

Al principio, el lecho fija y los

reactores de lecho mviles fueron

usados para el proceso de cracking

cataltico, pero hoy da el proceso

predominante es el cracking Cataltico Fluido (FCC). Los primeros procesos de FCC estaban basados en la

fluidez de Lechos (la Figura 3.12).

En el calor de reactor es consumido por las reacciones que se craquean, mientras en la unidad de

regeneracin el calor es producido.

El catalizador es puesto en circulacin continuamente entre los dos reactores de lecho fluidizados y sirve

de un vehculo para transportar

Calor del regenerador al reactor.

El uso de un reactor de cama fluidized para el agrietamiento cataltico tiene algunas desventajas. En

primer lugar, relativamente grande las diferencias ocurren en el tiempo de residencia de los

hidrocarbonos, que causa un lejano del producto ptimo distribucin. En segundo lugar, el reactor de

lecho fluidizados sirve como un continuamente reactor de tanque movido (CSTR) en cuanto a las

partculas de catalizador, causando distribucin por periodos. En procesos modernos, los reactores de

contrahuella son aplicados para el cracking la reaccin, porque ellos son ms cercanos a reactores de

flujo del enchufe (Caja 3.3). En el pasado, los reactores de contrahuella no podan ser empleados porque

el catalizador al principio no era suficientemente activo aplicar tecnologa de contrahuella. De este

modo, el cambio de la tecnologa fue conducido por una combinacin de la mejora de catalizador y

perspicacias de ingeniera de reaccin qumica.

La figura 3.12 fcil proceso de FCC

basado en combinacin de dos lechos

fluidizados

La figura 3.13 muestra un esquema de flujo de una unidad de cracking cataltica fluida moderna que

emplea la tecnologa de contrahuella.la alimentacin de cracking es diluida con el vapor para la mejor

atomizacin y alimentada al reactor de contrahuella junto con el regenerado catalizador. Los flujos de

mezcla hacia arriba y el agrietamiento ocurren en unos segundos. El catalizador gastado es separado de

la mezcla de reaccin en un cicln. El vapor es aadido al downcomer a fin de despojarse adsorbido

pesado hidrocarbonos del catalizador. Esto tambin crea un parachoques entre el ambiente que reduce

en la contrahuella y ambiente oxidando en el regenerador. El catalizador es transportado a un

regenerador de lecho fluidizado donde el coque es quitado del catalizador por la combustin con el aire.

Debido a la vida limitada de los catalizadores comerciales aproximadamente 30 das el catalizador

fresco de hasta el 5 % es aadido cada da.

La tabla 3.6 muestra condiciones de

funcionamiento tpicas tanto para

el reactor de contrahuella como

para el regenerador.

figura 3.13 esquema de flujo de

una unidad de FCC moderna.

La tabla 3.6 condiciones de operacin Tpicas en FCC de contrahuella

Ambiente

La unidad de FCC es una de la mayor parte de unidades de contaminacin en la refinera [13]. Durante de

regeneracin de catalizador azufre los xidos, mandados a como SOx (SO2 y SO3 con SO2/SO3> 10), son

formados por la oxidacin del azufre presente en el coque. Adems de SOx, NOx (NO y NO2) es formado.

Segn normas, el SOx y NOx las emisiones en el gas de conducto de humos deberan ser reducidas. La

reduccin del contenido NOx en el gas de conducto de humos es tpicamente llevado a cabo por

reduccin cataltica selectiva (SCR).

El azufre deja la unidad de FCC ya que el contener el azufre compone en los productos lquidos, como

SOx en el conducto de humos gas, y como sulfito de hidrgeno (H2S) en el gas ligero de la unidad

fraccionario (la Tabla 3.7). El azufre total la emisin de una unidad de FCC depende del contenido de

azufre de la comida. Este contenido de azufre puede variar de aproximadamente 0.3 a 3 % de peso.

Para reducir el contenido de azufre en los productos de FCC, el azufre debe ser o no dado acceso a la

comida de FCC o quitado de los productos. Ambos enfoques estn siendo usados. La cantidad de azufre

en la alimentacin puede ser reducida hidrotratando as proporcionando cantidades de azufre inferiores

en tres corrientes de producto. Si el la alimentacin no es hidrotratada o si las emisiones SOx de una

unidad de FCC todava son demasiado altas, ellos pueden ser reducidos en dos caminos. Una tecnologa

estndar es el gas de conducto de humos desulfuracin (FGD), que a menudo es aplicado en la

generacin de energa. Otro mtodo del control de SOx es reservado para el proceso de FCC slo (Caja

3.4).

Tabla 3.7 Ejemplo de la distribucin de azufre en productos de FCC

50000 barriles/das unidad, inventario de catalizador de 500 toneladas, precio de circulacin de

catalizador de 50000 toneladas/das, catalizador a proporcin de petrleo = 6 kilogramos/kilogramos,

feedstock 2 % de peso azufre.

Caja 3.4 Reduccin de Emisiones SOx de Unidades de FCC

La figura B3.4.1 muestra el principio del retiro de SO2 en una unidad de FCC. Esto implica la adicin de

un xido metlico (p.ej, MgO, CeO o Al2O3), que captura el SOx en el regenerador y liberaciones esto

como H2S en el reactor y separador. El retiro de SOx est basado en la diferencia en la estabilidad de

sulfatos y sulfitos. Un xido es seleccionado tal que el sulfato (formado por la reaccin con SOx) es

estable bajo la oxidacin de condiciones (en el regenerador) e inestable bajo reducir condiciones (en la

contrahuella).

Oxidacin de SO2 a SO3 en regenerador y adsorcin subsecuente en xido metlico (modus operandi):

(Estable en regenerador)

Reduccin del sulfato metlico en el reactor de contrahuella y liberacin de H2S:

(Inestable en contrahuella)

Regeneracin para formar el xido metlico en el separador con liberacin de H2S:

Figura B3.4.1 Retiro de SO2 en una unidad de FCC.

El xido metlico puede ser o incorporado al catalizador de FCC o aadido como una fase slida

separado. La opcin ltima tiene la ventaja con la cual el suministro de xido metlico es flexible y puede

ser ajustado para comidas contenido de azufre diferentes. Las trampas de azufre comercialmente

disponibles pueden quitar hasta el 80 % del azufre del regenerador.

El sulfito de hidrgeno soltado en el reactor y separador puede ser

quitado por la absorcin y subsecuente la conversin en una fbrica

de Claus juntos con las cantidades normales del sulfito de hidrgeno

se form.

La Produccin de Alquenos Ms bajo

Hay un incentivo creciente para la produccin de cantidades ms grandes de

los alquenos C3 y C4 en unidades FCC, Porque estos son de valor como

feedstocks petroqumicos. De hecho, las unidades de FCC en el centro y

Extremo Oriente tienen el propsito exclusivo de producir feedstocks petroqumicos, en propene particular y

Aromatics.

La produccin de cantidades ms grandes de alquenos ms bajo puede ser lograda por la adicin de un poco de

zeolite ZSM-5 (Zeolite Sintetizados por Mvil, Figura 3.14) para un catalizador convencional Y zeolite 18, 19.

ZSM-5 tiene poros ms estrechos y as es slo accesible a alcanos lineales o ligeramente ramificados y alquenos y

no para los ms ramificados y los compuestos aromticos. Por consiguiente, los hidrocarburos de bajo octanaje en

particular Est cracking en ZSM-5, que tiene la ventaja adicional de mejorar calidad de gasolina debido a la

formacin de aromaticos, aunque a expensas del rendimiento de gasolina. ste es un ejemplo del uso ventajoso de

fabricacin selectividad de catalizadores del zeolite.

Figura 3.14 Sistema de Canal zeolite ZSM-5.

Hidrocracking

Hidrocracking es un proceso de refinera de petrleo cataltico de la importancia creciente. Petrleo de

gas pesado pase a la aspiradora el petrleo de gas es convertido en productos ms ligeros, es decir nafta,

keroseno, y gas oil. Factores la contribucin a su uso creciente es la demanda creciente de combustibles

de transporte, sobre todo diesel, y la decadencia en el mercado de fuel-oil pesado. La necesidad

creciente de la produccin de combustibles limpios tambin ha tenido a impacto significativo. Como el

nombre implica, el hidrocracking o implica el cracking de una fraccin de petrleo en productos ms

ligeros en la presencia de hidrgeno. Esto distingue el proceso del proceso de FCC que no hace tenga el

hidrgeno en la comida, y del proceso de hidrotrato, en cual prcticamente ningn CC la rotura de

obligacin ocurre. El hidrocracking es un proceso muy verstil y flexible que puede ser apuntado a la

produccin de nafta o en la produccin de medio distillates, a saber gasoil y reactivo. Aunque a primera

vista pudiera ser esperado aquel hidrocracking compite con el cracking cataltico fluido, esto no es

seguramente el caso; los procesos son complementario. Cracking cataltica fluida toma a los alkane-ricos

ms fcilmente rajados atmosfricos y vaco el petrleo de gas como feedstocks, mientras la

hidrogcracking principalmente usa ms alimentacion aromticas, como el petrleo de ciclo de FCC y el

distillates de procesos de agrietamiento termales, aunque esto tambin tome pesado atmosfrico y

petrleo de gas de vaco y petrleo de deasphalted.

Las Reacciones y la Termodinmica

Hydrocracking puede ser mirado como una combinacin de hidrogenacin y agrietamiento cataltico. La

anterior reaccin es exotrmica mientras la reaccin ms reciente es endotrmica. Desde el calor

requerido para rajarse es menos que el calor solt por la reaccin de hidrogenacin el proceso global del

hydrocracking es exotrmico.

Esquema 3.6 muestra ejemplos

de espectculos de reacciones

teniendo lugar.

Ejemplos de esquema 3.6 de

reacciones durante

hidrocracking.

Deshidrogenacin, hidrogenacin, y remocin de hetero-atom requieren un catalizador de hidrogenacin,

mientras las reacciones reales del agrietamiento proceden por iones del carbenium, y por consiguiente

requieren un catalizador acdico. Diversos catalizadores estn funcionando. As como en hydrotreating,

los sulfuros mixtos de metal sirven para la funcin de hidrogenacin.

Los metales nobles son tambin usados. La

funcin adicional del agrietamiento se

cumple por un trasportador ms acdico que

eso adentro Hydrotreating, por ejemplo

aluminios de slice y, progresivamente,

zeolitas. Figura 3.31 espectculos un

modelo de uno tpico El sistema de catalizador del hydrocracking.

Figura 3.31 Modelos de catalizadores que se hidrorajan; dejado:

NiS/MoS2/silica-alumina; derecho: Punto silicaalumina / silicaalumina amorfo.

Procesos

Compuestos de nitrgeno, muchos de ellos bsico, presente en la alimentacion juegan un papel

importante en el hidrocracking porque

Ellos se adsorben en el catalizador cido y as inhiben las reacciones que se rajan. Por lo tanto, en la

mayor parte de procesos, el hydrodenitrogenation es necesario como un primer paso antes del

hidrocracking actual. Varias configuraciones de proceso han sido desarrolladas, que puede ser clasificado

como la etapa sola, de dos etapas, e hidrocraqueo de flujo de la serie (la Figura 3.32). En el diseo de un

proceso de hidroagrietamiento, hydrogenacion y

Las reacciones que se rajan tienen que ser equilibradas con cuidado.

La etapa sola una vez - a travs del hidrocracking es muy similar al hidrotrato (de la Figura 3.27), excepto

el catalizador diferente y condiciones de proceso ms severas (la Tabla 3.12). Es la configuracin ms

simple del hidrocracking de proceso con los gastos de inversin ms bajos. Aparte de produccin de

medio distillates, este proceso produce la nafta, que puede ser usada como, por ejemplo, alimentacion a

una unidad de reformacin cataltica o a craquear nafta para produccin etheno (el Captulo 4).

La conversin del feedstock no es completa, es decir all todava es material presentan el mismo la

variedad de peso molecular como el feedstock, pero este producto "no convertido" es muy saturada y

sin la alimentacion de contaminantes; ha sido hidrotratado y as es feedstock excelente para otros

procesos, como la FCC y produccin petrolfera de lubricacin. El proceso es optimizado para

hydrogenation, ms bien que para el cracking.

Una relativamente nueva tecnologa es el llamado

hidrocrackingo suave. La ventaja de este proceso

consiste en que esto puede ser puesto en prctica en

la existencia hydrotreaters aumentando la seriedad

de operacin: con un relativamente pequeo la

inversin la flexibilidad de la refinera de petrleo es

aumentada.

El Hidrocracking de figura 3.32 trata

configuraciones; HT = hidrotrato; HC

= hidrocracking;

MD = medio destilados.

En hidrocracking de dos etapas (la Figura 3.33) la

conversin de nitrgeno y compuestos de azufre y

las reacciones que se hidrorajan es realizada en dos

reactores separados con el retiro intermedio de

amonaco y sulfito de hidrgeno. Las aguas residuales del primer reactor, despus de enfriarse y el retiro

de sulfito de hidrgeno y amonaco, son fraccionados y la corriente de fondo del fraccionador es

hidrorajada posteriormente en el segundo reactor. La alimentacin es completamente convertida en

productos ms ligeros, en contraste con el proceso de etapa sola.la produccin de producto puede ser

adaptada hacia produccin de nafta mxima o produccin mxima de los medios destilados (gasoil de

alta calidad) por cambio de la operacin fraccionador o por utilizacin de catalizadores alternativos para

la segunda etapa.

En el proceso de flujo de la serie, el producto del reactor de hidrotrato es directamente alimentado al

reactor hidrocracking, sin separacin previa de sulfito de hidrgeno y amonaco. Esto significa que el

catalizador en el hidrocracking del reactor tiene que funcionar en condiciones ricas en el amonaco,

causando una actividad inferior debido a una adsorcin de amonaco en el catalizador. Como una

consecuencia, el desarrollo del proceso de flujo de la serie slo tiene hgase posible gracias al desarrollo

de catalizadores que son menos sensibles hacia el amonaco.

La tabla 3.12 resume las condiciones de procesamiento usadas en varios procesos de hidrocracking. En

cuanto al catalizador, tambin es posible colocar catalizadores diferentes en camas diferentes en un

reactor. Esto algo enturbia la distincin entre los procesos.

Figura 3.33 Esquema de

flujo de una

hidrocracking de dos

etapas.

Tabla 3.12 Resumen de tratar condiciones de hidrocraquear procesos.

Manejable Etapa sola

/primera etapa

Etapa de Fecond

Temperature (K) 670700 610710 530650

H2 pressure (bar) 5080 80130 80130

Total pressure (bar) 70100 100150 100150

Catalyst Ni/Mo/ -Al2O3 Ni/Mo/ -Al2O3 Ni/W/S/zeolite

Hidroprocesamiento de Residuos Pesados Incluso en una refinera compleja, incluso FCC, hidrocracking,

el procesamiento de un petrleo crudo ligero hace no ceden una distribucin de producto satisfactoria

(la Figura 3.34). Las cantidades de fuel-oil son demasiado altas.

Para el petrleo pesado la situacin es an peor (la Figura 3.35): el fuel-oil aproximadamente del 50 % es

producido. Debera ser notado aquel fuel-oil vale menos que el petrleo crudo original; el valor de los

productos disminuye en el pedido: gasolina> petrleo de keroseno/gas> petrleo crudo> fuel-oil.

Hay varias razones de un incentivo aumentado para convertir el fuel-oil en productos ms ligeros:

La demanda de productos ligeros, como gasolina y gasoil automotor sigue aumentando,

mientras el mercado para el fuel-oil pesado disminuye;

Las restricciones ambientales se hacen ms importantes. El fuel-oil contiene una cantidad grande

de impurezas tal como azufre, nitrgeno, y metales, entonces las medidas deben ser tomadas

para bajar las emisiones;

La calidad de petrleos crudos en espectculos generales una tendencia que se empeora. Se

hace ms pesado, con cantidades ms altas de los hetero-tomos, entonces se requiere que el

procesamiento ms extenso obtenga la misma cantidad y la calidad de productos.

En principio, dos soluciones son factibles para mejorar el petrleo residual y para obtener un mejor

producto distribucin. stos son el carbn y el hidrgeno en procesos.

Los ejemplos de procesos de rechazo de carbn relativamente recientemente desarrollados son el

proceso de Flexicoking y la FCC trata para el procesamiento de residuos pesados Hydrogenation

cataltico de residuos es un hidrgeno en la ruta. Esto sirve dos objetivos generales: retiro de azufre,

nitrgeno, y compuestos metlicos, y la produccin de productos ligeros. Las reacciones que ocurren son

muy similar a los que ocurren durante hidrotrato e hidroagrietamiento de fracciones de petrleo ms

ligeras. Sin embargo, hay dos diferencias importantes. En primer lugar, los residuos contienen cantidades

mucho ms altas de azufre, nitrgeno, y compuestos aromticos policclicos (asphalthenes). En segundo

lugar, el retiro de metales, que son concentrados en la fraccin residual del petrleo crudo, es esencial.

De ah, las condiciones de funcionamiento son mucho ms severas y ms hidrgeno se requiere en

hydrogenacion cataltico de residuos.

Reactores

Una amplia variedad de procesos para el hidroprocesamiento de residuo es empleada o en el desarrollo.

Ellos pueden ser distinguidos basados en el tipo de reactor usado, es decir lecho fija (y lecho mvil)

reactores, los reactores de lecho fluidizados (tambin llamado reactores de lechos ebullizados), y los

reactores de mezcla. La figura 3.37 muestra esquemticas de los tres tipos de reactor. En cada caso tres

fases estn presentes en el reactor: gas (H2), lquido (petrleo residual), y slido (catalizador).

Los reactores de cama fijos son generalmente hechos funcionar como llamados reactores de cama de

chorrito, en los cuales el gas y el lquido fluyen hacia abajo, aunque el flujo ascendente de gas y lquido

tambin sea a veces usado.

En reactores de lecho fluidizados, el gas y el lquido fluyen hacia arriba y guardan las partculas de

catalizador en la suspensin. En principio, el catalizador permanece en el reactor. El catalizador fresco es

aadido durante la operacin peridicamente (p.ej, dos veces cada semana) y la parte del catalizador

gastado quitada. El problema ms importante de hidrotrato de residuo, a saber desactivacin de

catalizador, es solucionado de esta manera.

En reactores de mezcla, el catalizador est muy sutilmente dividido y es llevado por el reactor con el

lquido fraccin. Los reactores de mezcla son por lo general mecnicamente movidos, pero en reactores

de mezcla para la conversin de pesado la suspensin de fracciones de petrleo de las partculas de

catalizador no es ningn problema: la mezcla lquida/slida se comporta como a la fase homognea. Es

interesante comparar los sistemas de reactor. Las ventajas ms importantes del reactor de Lechos

fluidizados son las propiedades de transferencia de calor excelentes, la opcin de usar sistemas de

catalizador muy dispersados y la facilidad de adicin y retiro de partculas de catalizador. Comparado con

reactores de cama fijos, la talla de partcula puede y debe ser mucho ms pequeo y, como una

consecuencia, la actividad aparente y la capacidad para el retiro metlico son ms altas. En reactores de

mezcla, la talla de partcula es an ms pequea, con las ventajas acompaantes. Sin embargo,

separacin de las partculas finas del producto a menudo son un problema. En el procesamiento de

residuo, la recuperacin del catalizador no es por lo general prctica, de modo que sea desechado con el

residuo no convertido.

La figura 3.37 lecho

fija (izquierda),

lecho fluidizado

(medio), y reactor

de mezcla

(derecho).

Procesos

Procesos con reactores de lechos fijos. Reemplazo de catalizador desactivado en un convencional fijado

el reactor de cama no es posible durante la operacin. Por lo tanto, tratando fracciones residuales

pesadas en un fijo reactor de cama, cualquiera un catalizador con una vida larga (muy metlico

resistente con el acompaamiento de la actividad baja) es requerido, o una solucin tiene que ser

encontrado para el reemplazo de catalizador fcil. Segn el contenido metlico del el feedstock varias

combinaciones puede ser usado (la Figura 3.38).

El proceso de HYCON desarrollado por la Shell (la Figura 3.39) soluciona el dilema que un reactor de

cama fijo es ms conveniente pero que un catalizador activo desactiva rpido aplicando dos sistemas de

reactor en serie. Un reactor que permite el reemplazo de catalizador fcil es usado para el retiro de

metales (hydrodemetalizacion: HDM). Conversin adicional, es decir retiro de azufre y conversin en

productos ms ligeros hidrorajndose (hidroconversin: HCON), ocurre en un reactor de lecho fijo

convencional. Ambos reactores son hechos funcionar como reactores de lechos de chorrito con el gas y

lquido que fluye cocurrently hacia abajo. Este proceso es conveniente para feedstocks tener un

contenido metlico>> 100 ppmw.

El reactor HDM es del tipo de cama mvil, o ms exactamente un reactor "de bnker". Catalizador

fresco, los hidrocarbonos, y el hidrgeno se mueven simultneamente hacia abajo y un arreglo especial

dentro el el reactor permite la retirada de catalizador gastado del fondo del reactor con regularidad. Esto

es mandado a como flujo de bnker. Es crucial que las partculas de catalizador fluyan libremente. Por

lo tanto, las partculas esfricas son usadas.

El reactor HDM contiene un catalizador con poros relativamente grandes. Este catalizador es metlico

resistente, pero no muy activo. El reactor HCON contiene un catalizador con poros ms pequeos,

llevando a la actividad ms alta, pero el metal inferior resistencia. Realmente, dos camas de catalizador

son aplicadas en el reactor HCON, ste que contiene un catalizador con poros ms pequeos que el

antiguo. El primer proceso de HYCON comercial vino a la corriente en 1993 en Pernis, el

Pases Bajos.

En diseos por el Galn y el grupo ASVAHL, el catalizador baja, mientras los hidrocarbonos y el hidrgeno

se mueve hacia arriba del fondo a la cumbre del reactor [45]. En todos estos casos, una cama mvil el

reactor que contiene un catalizador HDM es seguido de reactores de cama fijos que contienen HDS y

otra hidroimposicin de una multa catalizadores.

Figura 3.38 Dependencia de configuracin de

Catalizador de contenido metlico en

alimentacin.

Figura 3.39 Seccin de Reactor del proceso de

HYCON.

Procesos con reactores de lechos fluidizados .

La figura 3.40 muestra un ejemplo de un

esquema de proceso basado en reactores de

cama fluidized desarrollados por Lummus.

La alimentacion (un residuo de vaco) e hidrgeno es precalentada en calentadores separados y

alimentada al primer reactor. Las velocidades requeridas para la fluidizacin de la cama de catalizador

son llevadas a cabo por la recirculacin

de gas habitual, juntos con la

recirculacin interna de la fase lquida.

En los reactores, el retiro de hetero-

tomos y la conversin de la comida

ocurren. Las condiciones de reaccin son

ms severas que aquellos en el

hidrotrato de distilantes.

Los productos son separados en una

serie del alto - y separadores de gas y

lquidos de baja presin en alto y bajo

temperatura.

La figura 3.40 hidrogenacin cataltico de residuos en reactores de lechos fluidizados (Proceso de

Chevron Lummus LC-Fining).

FCC versus Hydrocracking

En los aos pasados mucho poco ha estado en la comparacin de esquemas de FCC y esquemas que se

hidrocraquean. En el Esquema de FCC, el carbn es extrado de la alimentacion por la formacin de

coque y su liberacin en la forma de CO2 en baja presin en el regenerador de catalizador. La

hidrocracking no produce CO2, pero la extraccin de carbn es cambiado a la planta de hidrgeno,

donde el carbn es extrado por la formacin de monxido de carbono y dixido de carbono durante

reformacin de vapor. Estos componentes son normalmente descargados de la planta de hidrgeno va

la adsorcin de oscilacin de presin (PSA, el Captulo 6) purgan el gas en el gas de conducto de humos,

pero el dixido de carbono tambin puede ser capturado en alta presin ro arriba la unidad PSA.

Adelante, durante el hidrocracking de la proporcin C/H es reducido por la adicin de hidrgeno, donde

el proveedor de hidrgeno es el agua que reacciona con hidrocarbonos en la reformacin de vapor

proceso.

La legislacin de dixido de carbono de apretamiento potencial (tambin ven el Captulo 5) puede

cambiar el paisaje de refinera completamente por un cambio de esquemas de FCC a esquemas de

hidrocracking. Ya hay una tendencia a favorecer el hidrocracking de esquemas sobre esquemas de FCC a

consecuencia de un cambio en demanda de gasolina a gasoil. Esta tendencia ha causado la especificacin

de refineras de raz de arista con la talla sper plantas de hidrgeno.

La Produccin de Alquenos Ligeros

Introduccin

El descubrimiento que los alquenos ligeros pueden estar producidos en alta produce de fracciones de

aceite y de alcanos presentes en gas natural ha colocado la fundacin pues lo que es ahora conocido

como la industria petroqumica. El proceso principal aprovechado para convertir los alcanos

relativamente no reactivos en mucho alquenos ms reactivos es agrietamiento termal, a menudo

llamado "vapor rajndose". En vapor rajndose, una corriente de hidrocarburo es termalmente agrietado

en presencia de vapor, produciendo una mezcla complicada del producto. El vapor de nombre rajndose

es ligeramente ilgico: El agrietamiento de vapor no ocurre, pero el vapor primordialmente hace la vez

de un disolvente y un trasportador de calor, permitindole conversin ms alta. Una descripcin ms

precisa del proceso podra ser "pirlisis", que resulta de griego y los recursos se adhieren quebrndose

por calor.

El agrietar vapores ocurre en la fiebre muy ms alta que otros procesos termales del agrietamiento (e.g.,

Visbreaking, la coquificacin retardada, y Flexicoking discutieron en y en presencia de las tendaladas de

vapor. El vapor descifrando proceso principalmente produce eteno, que es un chemical.Valuable

coproducts vil de suma importancia como propene, butadienos, y gasolina de pirlisis (pygas), con

benceno como el componente principal, son tambin producidos.

Desde los 1930s retrasados cuando la industria petroqumica comenz a tomar forma, el eteno lo ha

hecho casi completamente el etino derivado en carbn reemplazado y ahora es el bloque constructivo

ms grande de volumen del mundo para el producto petroqumico Industria, con una produccin

excediendo 110 t de milln / uno. Estime 4.1 espectculos sus usos principales.

Feedstocks para vapor agrietando alcance de luz satur hidrocarburos, como etano y propano, para

La nafta y los gasleos ligeros y pesados. En Amrica del Norte y el etano de Oriente Medio est (de gas

natural) el feedstock primario para la produccin de eteno. En el contraste, en Europa y nafta de Japn

(de aceite) est el feedstock principal, que explica por qu el agrietar vapores es frecuentemente

llamado la nafta rajndose.

Ms eche humo de clera agrietando feedstocks es tambin feedstocks para la produccin de

combustible, por ejemplo, la nafta lo es tambin

Convertido en gasolina en el proceso reformatorio cataltico (la Seccin 3.4.3). Adems, coproducts de

El vapor agrietando, como pygas, usualmente el descubrimiento su destino en combustibles lquidos. Por

otra parte, el fluido agrietamiento cataltico (la Comisin Federal de Comunicaciones, Section 3.4.2) es

un productor importante del propene. Por consiguiente, el agrietar vapores est ntimamente vinculado

con operaciones de la destilera de petrleo.

All tambin est aumentando inters en los procesos para la produccin dedicada de alquenos

especficos (la Seccin 4.5), en propene particular, como una brecha est desarrollndose entre su oferta

y demanda, primordialmente debido a la tasa de alto crecimiento de la demanda del polypropene, que

es una de la caera maestra que el fin usa de propene.

4.2 Reacciones de Cracking

El vapor rajndose produce una variedad tremenda de productos, extendindose desde hidrgeno para

aceite combustible. La distribucin del producto Depende del feedstock y de las condiciones

procesadoras. Estas condiciones son determinadas por ambos factores termodinmicos y cinticos.

La termodinmica del 4.2.1

En general, enfoque alquenos, especialmente eteno, propene, y butadieno, son los productos deseados

de vapor cracking.

El tratamiento de alcanos ligeros como etano, propano, y butanos por vapor descifrando resultados en la

deshidrogenacin de los alcanos para formar el hidrgeno y alquenos correspondientes. Figura 4.2

espectculos las conversiones de equilibrio para las reacciones de deshidrogenacin del etano ligero de

alcanos, propano, e isobutane represent por reacciones 4.1, 4.2, y 4.3:

Figura 4.2 indica que de un termodinmico punto de vista que la fiebre de reaccin debera ser alta para

Suficiente conversin. La reaccin delantera es tambin favorecida si los alcanos tienen una presin

parcial baja, porque Pues cada molcula mut dos molculas se forman. Un proceso bajo vaco gustara

en esto el respeto. En la prctica, conviene ms usar dilucin con vapor, que tiene esencialmente el

mismo efecto.

Figura 4.2 tambin sale a la vista que mientras ms pequeo el alcano, ms alto la fiebre tiene que ser

para una conversin dada.

Conversin de Equilibrio de figura 4.2 en

el dehydrogenation de luz alkanes en 1

barra como una funcin de temperatura.

Mecanismo

El cracking ocurre por reacciones del radical libre (el

esquema 4.1 muestra el agrietamiento de etano). La

reaccin es iniciada por quebradura de la unin C-C en

una molcula de etano, dando como resultado la

formacin de dos fanticos de metilo.

La propagacin procede por la reaccin de un metilo

radical con una molcula de etano, resultante en la

produccin de

El metano y un fantico de etilo. El fantico de etilo

subsiguientemente se descompone en eteno y un fantico de hidrgeno,

Que entonces ataca otra molcula de etano, etctera. Estas reacciones dos ms recientes llevan el

control en el agrietamiento de etano, que explica por qu puede ser el eteno obtenido en alta se dobla. La

terminacin ocurre como resultado de la reaccin entre dos fanticos para formar ya sea una molcula

saturada o ambos una saturado y una molcula no saturada. Esquema 4.1 espectculos que el

agrietamiento de etano adems de eteno tambin produce metano y el hidrgeno.

Las cantidades pequeas de hidrocarburos ms pesados tambin pueden formarse como resultado de la

reaccin de dos fanticos.

Similar, aunque las redes ms complicadas, pongan una solicitud para agrietamiento termal de alcanos

ms altos (el esquema 4.2).

Los productos primarios del agrietamiento pueden experimentar reacciones secundarias como ms

cracking, deshidrogenacin, y condensacin (la combinacin de dos o los fragmentos ms ms pequeos

para producir aromatics). Estas reacciones secundarias tambin pueden conducir a la formacin de

coque. La Coca-Cola se forma siempre, aun cuando alcanos ligeros son utilizados como feedstock. Como

es lgico, mientras ms pesado el feedstock, ms coque se forma.

Mecanismo de esquema 4.1 de etano

dehydrogenation/cracking.

Ejemplos de esquema 4.2

de reacciones que ocurren

durante agrietamiento termal

de alkanos ms pesado.

Cintica

La tasa de reaccin de alcanos obedece cintica de primer orden. Imagnese que 4.3 espectculos

evalan coeficientes para el agrietamiento de varios alcanos como una funcin de fiebre. La reactividad

aumenta con longitud de la cadena. El etano claramente muestra la reactividad mnima.

La cintica de primer orden significa que la tasa de reaccin aumenta aumentando presin parcial de lo

Reactantes. Sin embargo, las presiones parciales altas de hidrocarburo tambin dan como resultado

reacciones secundarias desfavorables, como reacciones de condensacin y la formacin de coque. Por

lo tanto, la presin parcial de los hidrocarburos debe ser mantenida bajo. Por la misma razn, las

conversiones no deberan ser demasiadas altas.

Parece que una conversin dada concuerda con un nmero infinito de combinaciones de tiempo de la

residencia y Fiebre (a travs del coeficiente de tasa). La termodinmica, sin embargo, determina la fiebre

requerida,

Y por lo tanto el tiempo de la residencia. En particular, el equilibrio de _ eteno de etano exige una fiebre

tan alta como posible.

Figura 4.3 coeficientes de tasa de Reaccin

de alcanos diversos 1 .

El Proceso industriales

De la anterior discusin que varios requisitos concernindole al vapor descifrando procesan puede ser

Derivativo:

el aporte considerable de calor en un nivel de alta temperatura;

la limitacin de presin parcial de hidrocarburo;

las veces cortsimas (< 1 s) de la residencia;

el rpido apague del producto de reaccin para preservar la composicin.

En la costumbre industrial que estos requisitos son en los que se reuni de la manera siguiente: Una

mezcla de hidrocarburos y vapor

Son los tubos directos aprobados metido adentro de los hornos calentados por la combustin

de gas natural, LPG, o el aceite combustible ?. Los hornos consisten en una seccin de

conveccin, en los cuales el pienso de hidrocarburo y el vapor son precalentados, y una seccin

de la radiacin, en el cual las reacciones tiene lugar. Los hidrocarburos experimentan rajarse y,

subsiguientemente, los productos son rpidamente apagados para prevenir ms reaccin y as

preservar la composicin. El tiempo de la residencia en los tubos es cortsimo (< 1 s). La fiebre

est escogida para ser tan alta como posible en el sentido que las caractersticas del material de

la construccin de los tubos determina la fiebre del cielo raso. Estime 4.4 espectculos un plan

simplificado de flujo de una galleta salada de vapor para el agrietamiento de nafta.

La Influencia de Feedstock en la Operacin de cracking Conservada de Vapor y los Productos

El vapor rajndose produce una mezcla complicada del producto. En la prctica es crucial escoger las

condiciones de reaccin De tal manera que la distribucin del producto sea ptima. Usualmente esto

quiere decir que la cantidad de eteno producido debera ser tan alta como posible. A merced de los

desarrollos de mercado y la situacin local, sin embargo, otros productos podran gustar ms. Por

ejemplo, en el mercado mundial ahora hay una escasez de propene.

La distribucin del producto en agrietar etanos es determinada solamente por los parmetros de proceso,

como Fiebre, presin, tiempo de la residencia, y vapor para la proporcin de etano. Pues la nafta ninguna

distribucin general del producto puede recibir porque la nafta no es un solo compuesto y su composicin

vara con su fuente y su refinera manejando condiciones y puede incluir los hidrocarburos extendindose

de C3 para C15 2 . La composicin de nafta, Expresados como los porcentajes de alcanos, las naftalinas,

y aromatics presentan (la Mesa 4.1), lo ha hecho un efecto pronunciado en el rendimiento crujiente. Esto

puede ser explicado de sus reactividades diferentes y sus proporciones hidrgenos a carbono. Los

alcanos pueden ser convertidos relativamente fcilmente y cuando pudrieron altos rendimientos de

producto de productos ligeros como eteno y propene como resultado de su contenido alto de hidrgeno.

Aromatics, por otra parte, son muy estables y ellos tienen una proporcin bajo hidrgeno a carbono, as

su rendimiento de productos ligeros del agrietamiento es insignificante.

Las naftalinas son intermedias entre alcanos y aromatics acerca del comportamiento crujiente.

Pospone 4.2 y 4.3 muestran distribuciones tpicas (obtenidos en una planta piloto) del producto para

etano rajndose y El agrietamiento de nafta con la composicin mostrado en Mesa 4.1.

Los datos en estos ejemplos claramente indican que las condiciones de reaccin son muy crticas y que

vale la pena Accione la planta tan cercana como posible para las condiciones ptimas. Estas condiciones

dependen del feedstock y de los productos deseados. No es de extraar que en la prctica los programas

extensivos de simulacin sean usados. Los paquetes de simulacin comercialmente disponibles

contienen varios centenares para miles de reacciones qumicas.

La Composicin de tabla 4.1 de la nafta se alimenta para modelos de

produccin en la Tabla 4.3.

Cracking en Horno

Figura 4.6 el corte transversal de un horno del agrietamiento de dos celdas tpico, en cules dos cajas

del fogn estn relacionadas a una seccin de conveccin. La seccin de conveccin contiene zonas

diversas destinadas para precalentar el vapor y el pienso. Las reacciones reales se llevan a cabo en la

seccin radiante, que pueden ser tan altas como 15 m. Los tubos crujientes, que estn usualmente

colgados en un solo avin abajo del centro del horno, varan Ampliamente en el dimetro (el milimol

30_200) y longitud (10_100 m), a merced de la tasa de produccin para cada tubo y la tasa de

declaracin jurada escrita de coque. Para un pienso total dado evale un horno ya sea contiene muchos

cortocircuito en trozos pequeos El dimetro entuba o un nmero ms pequeo de largos tubos grandes

de dimetro. Los tubos ms largos consisten de lnea recta

Los tubos conectados por codos en U. A merced de las dimensiones del tubo y la capacidad deseada del

horno, El nmero de tubos en un solo horno puede extenderse desde 2 al 180. Estime tubo tpico de 4.7

espectculos de algunos Diseos. El gas agrietado es apagado inmediatamente despus de dejar la

zona radiante para retener su composicin lo ms posible. Los cambiadores de calor, cambistas llamados

de la lnea de traslado, son montados directamente en la conexin de salida de los hornos y usualmente

sirven varios tubos.

Los hornos del agrietamiento de dos celdas actuales para feedstocks lquidos tienen capacidades de 130

000_200 000 t / un eteno y Incluso puede llegar hasta 250 000_300 000 t / uno de eteno para feedstocks

gaseosos. Esto es por causa de la tendencia general para construir mucha plantas ms grandes, en

exceso de 1 000 000 t / uno,. Una planta moderna bas en nafta tpicamente consiste en diez hornos que

descifran nafta y uno o dos hornos que descifran etano, en cul etano reciclado es procesado.

Estime 4.8 espectculos la impresin de un artista de una galleta salada comercial de vapor, lo cual

indica el tamao de lo Horno. Durante los ltimos los decenios, las mejoras significativas se han hecho en

la operacin Y del diseo de agrietar hornos. El uso de aleaciones de alta calidad para los tubos

crujientes permite operacin en las fiebres ms altas (hasta 2 de aproximadamente 1400 kilobytes de ),

que permite operacin a las veces ms breves de la residencia y la capacidad ms alta. Por ejemplo, el

tiempo posible ms breve de la residencia ha decrecido desde segundos del 0.5_0.8 en los 1960s hasta

los segundos del 0.1_0.15 en los 1980s 4 difuntos. Adems, la energa que las estipulaciones han sido

reducidas por la recuperacin de calor de gas del tubo de chimenea del horno y que el desarrollo rpido

ha ocurrido en el control de proceso, la administracin de datos, y los sistemas de optimizacin.

La figura 4.6 configuracin de horno

de cracking de dos celdas Tpica

La impresin de la figura 4.8

Artstica de un horno de agrietamiento

de vapor comercial.

Cambiador De Calor

Los productos crujientes usualmente dejan el reactor en una fiebre excediendo 1070 kilobyte. Deberan

ser instantneamente Enfriado para prevenir reacciones consecutivas. Apagar puede ser directo o

indirecto o una combinacin De ambos. Dicte apagar requiere la inyeccin de un espray lquido,

usualmente llore o aceite, y el enfriamiento lo puede hacer Sea sumamente rpido. El enfriamiento

indirecto por cambistas de la lnea de traslado (TLEs) (la Figura 4.9) tiene la ventaja que El vapor de

presin alta valioso puede ser generado. Este vapor puede ser usado en los compresores de

refrigeracin y Las turbinas conduciendo el gas agrietado (la Seccin 4.4).

En disear cambiadores de la lnea de traslado los siguientes puntos

son de inters: el tiempo mnimo de la residencia en la seccin entre

conexin de salida del horno y TLE; la baja cada de presin;

La recuperacin eficiente de calor _ la fiebre de la conexin de salida

para agrietamiento lquido no debera ser tambin baja (la

condensacin De componentes pesados); los aceptables tiempos

de ejecucin (la fetidez ocurre por declaracin jurada escrita de

coque y condensacin de componentes pesados). Usualmente un

cambista de la lnea de traslado est acostumbrado, seguido por ah

directo apagando. En etano rajndose, donde slo

Los poquitos de aceite combustible son producidos, refrigerantes es

primordialmente logrado en el TLE. Durante vapor rajndose De

nafta pesada o gas aceite, en cules cantidades grandes de aceite

combustible son producidas, el rea de intercambio calrico de lo

TLE es reducido y la mayor parte del enfriamiento es realizado por

uno directo apague. En el caso extremo de gas de vaco Aceita los

TLEs son totalmente eliminados y suplantados por uno directo

apague.

La figura 4.9 Esquemtica de un intercambiador

de lnea de la transferencia.

Ejemplos

El Cracking Termal de Dichloroethano de

La Cloracin de Etileno

Thermal Cracking of Dichloroethane from

Oxychlorination of Ethylene

Problema con HYSYS

You might also like

- NatyDocument24 pagesNatyGonzalo TitoNo ratings yet

- Sw2016 Epdm Ds EspDocument4 pagesSw2016 Epdm Ds EspGonzalo TitoNo ratings yet

- DocumentoDocument1 pageDocumentoGonzalo TitoNo ratings yet

- DocumentoDocument1 pageDocumentoGonzalo TitoNo ratings yet

- Guia Calculo de FasesDocument12 pagesGuia Calculo de FasesArgelier PastranNo ratings yet

- Capitulo 4Document49 pagesCapitulo 4Francisco MorteoNo ratings yet

- Selección de CulturaDocument24 pagesSelección de CulturaGonzalo TitoNo ratings yet

- Martinezdiego2017 PDFDocument127 pagesMartinezdiego2017 PDFGonzalo TitoNo ratings yet

- Problema de Perdidas en Flujos Desarrollados en TuboDocument23 pagesProblema de Perdidas en Flujos Desarrollados en TuboGonzalo TitoNo ratings yet

- Dei 06 ClaseDocument5 pagesDei 06 ClaseLuis DblNo ratings yet

- Calculo Del Numero de Platos de Una Torre de Destilacion PDFDocument35 pagesCalculo Del Numero de Platos de Una Torre de Destilacion PDFyoly10100% (1)

- Sw2016 Epdm Ds EspDocument4 pagesSw2016 Epdm Ds EspGonzalo TitoNo ratings yet

- Calculos Segun Metodo Bell-DelawareDocument8 pagesCalculos Segun Metodo Bell-DelawareAnonymous HdENZfR100% (1)

- 1.calculo de Intercambiadores de CalorDocument11 pages1.calculo de Intercambiadores de CalorAlbert PerezNo ratings yet

- Calculo de RocioDocument5 pagesCalculo de RocioJoel Gonzalo Aviles SandovalNo ratings yet

- Ogst140253 en EsDocument20 pagesOgst140253 en EsGonzalo TitoNo ratings yet

- Curva de ResiduoDocument2 pagesCurva de ResiduoLuis EspinozaNo ratings yet

- Curva de ResiduoDocument2 pagesCurva de ResiduoLuis EspinozaNo ratings yet

- Calculos Segun Metodo Bell-DelawareDocument8 pagesCalculos Segun Metodo Bell-DelawareAnonymous HdENZfR100% (1)

- Latin Global GasDocument14 pagesLatin Global GasGonzalo TitoNo ratings yet

- Ejemplo Ficha AmbientalDocument8 pagesEjemplo Ficha AmbientalGonzalo TitoNo ratings yet

- Iteración Analisis de Redes de TuberiasDocument14 pagesIteración Analisis de Redes de TuberiasGonzalo TitoNo ratings yet

- 2 WordDocument2 pages2 WordGonzalo TitoNo ratings yet

- Nuevo Documento de Microsoft WordDocument2 pagesNuevo Documento de Microsoft WordGonzalo TitoNo ratings yet

- Anexo2 Cda 024 2C EaDocument151 pagesAnexo2 Cda 024 2C EaGonzalo TitoNo ratings yet

- Perfil de ProyectoDocument15 pagesPerfil de ProyectoGonzalo TitoNo ratings yet

- ProsesamientoDocument20 pagesProsesamientoGonzalo TitoNo ratings yet

- Procesos en La Refineria Del PetróleoDocument18 pagesProcesos en La Refineria Del PetróleoGonzalo TitoNo ratings yet

- Example 1. Flow After Flow TestDocument4 pagesExample 1. Flow After Flow TestGonzalo TitoNo ratings yet

- Fundamentos de La Soldadura Por Arco ManualDocument9 pagesFundamentos de La Soldadura Por Arco ManualGonzalo TitoNo ratings yet

- Informe BiosensoresDocument23 pagesInforme BiosensoresEdwin Maita RamosNo ratings yet

- Los Factores Que Modifican e Intervienen La Rapidez de Una ReacciónDocument2 pagesLos Factores Que Modifican e Intervienen La Rapidez de Una ReacciónCarlos DanielNo ratings yet

- Catalizadores HeterogéneosDocument3 pagesCatalizadores HeterogéneosMaría José Rivas0% (1)

- 4.1.1 IntroduccionDocument13 pages4.1.1 IntroduccionStephanie Urban IslasNo ratings yet

- Tarea EnzimasDocument5 pagesTarea EnzimasOrtiz López Carlos AlbertoNo ratings yet

- Víctor ReyesDocument5 pagesVíctor ReyesVíctor Reyes GámezNo ratings yet

- Semana06-2-Cinética QuímicaDocument33 pagesSemana06-2-Cinética QuímicaUriel André Aspilcueta AsenciosNo ratings yet

- Prospectiva Tecnológica en La Industria QuímicaDocument20 pagesProspectiva Tecnológica en La Industria Químicaapzconsultor_8047977No ratings yet

- Estrategias Catalíticas Catálisis Ácido-Base:: LisozimaDocument3 pagesEstrategias Catalíticas Catálisis Ácido-Base:: LisozimaFacultad CienciasNo ratings yet

- Apuntes Catalisis HeterogeneaDocument5 pagesApuntes Catalisis HeterogeneaJulio Ignacio Barraza OlivaresNo ratings yet

- Taller Equilibrio Qco.21Document5 pagesTaller Equilibrio Qco.21Valentina DuqueNo ratings yet

- Proceso LebedevDocument2 pagesProceso Lebedevasdf ñlkjNo ratings yet

- Estabilidad TermicaDocument10 pagesEstabilidad TermicaManuelaa EriraNo ratings yet

- Cuestiones Examen SMNDocument16 pagesCuestiones Examen SMNMelaniaNo ratings yet

- Tarea 3 - Tipos de Reacciones Orgánicas y Catalizadores en Química OrgánicaDocument7 pagesTarea 3 - Tipos de Reacciones Orgánicas y Catalizadores en Química OrgánicaDANIELA LOPEZ ROCHANo ratings yet

- LabFIQUI-I-"EQUILIBRIO QUÍMICO HOMOGÉNEO EN LA FASE LIQUIDA"CDocument10 pagesLabFIQUI-I-"EQUILIBRIO QUÍMICO HOMOGÉNEO EN LA FASE LIQUIDA"Ccefiqt100% (5)

- Biprocesos ReporteDocument6 pagesBiprocesos ReporteAntonio Armando RuizNo ratings yet

- Resinas PoliesterDocument46 pagesResinas PoliesterVICTOR PRADONo ratings yet

- Manual Pinturas JETDocument20 pagesManual Pinturas JETArenadoIndustrialEyjmaincoIlo100% (2)

- BiologiaDocument50 pagesBiologializzien torresNo ratings yet

- Los Catalizadores ZieglerDocument7 pagesLos Catalizadores ZieglerValeria MolinaNo ratings yet

- AlquilacionDocument10 pagesAlquilacionAlejandro VillegasNo ratings yet

- Principales Insumos de Una RefineríaDocument8 pagesPrincipales Insumos de Una RefineríaAsael Zayas CarpioNo ratings yet

- En ZimasDocument2 pagesEn ZimasMonse JacoboNo ratings yet

- 0 Fisiologia Vegetal II 2008Document154 pages0 Fisiologia Vegetal II 2008Shamikito Moron Rojas0% (1)

- Produccion de EstirenoDocument120 pagesProduccion de EstirenoAnonymous iBlEB322No ratings yet

- BiotecnologiadetergentesDocument13 pagesBiotecnologiadetergentesPaola Andrea Rios GonzalesNo ratings yet

- Hoja de PresentacionDocument8 pagesHoja de PresentacionmiguelNo ratings yet

- Celda de Combustible FinalDocument31 pagesCelda de Combustible FinalRikki RamNo ratings yet

- Guía de Ejercicios Reactores HeterogeneosDocument4 pagesGuía de Ejercicios Reactores Heterogeneoscamila soto gonzalezNo ratings yet