Professional Documents

Culture Documents

Martell 12345

Uploaded by

Jhon Willian Huamani Quispe0 ratings0% found this document useful (0 votes)

28 views10 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

28 views10 pagesMartell 12345

Uploaded by

Jhon Willian Huamani QuispeCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 10

CURSO:

Mantenimiento y Reparacin De Aeronaves

PROFESOR:

Ing. Martell

TEMA:

MSG (Maintenance Steering Group)

ALUMNOS:

Rojas Veramente, Horlan

Huamani Quispe, Jhon

2014

MSG (Maintenance Steering Group):

La idea del mantenimiento est cambiando. Los cambios son debidos a un

aumento de mecanizacin, mayor complejidad de la maquinaria, nuevas

tcnicas de mantenimiento y un nuevo enfoque de la organizacin y de las

responsabilidades del mismo. El mantenimiento est reaccionando ante

nuevas expectativas.

Estas incluyen una mayor importancia a los aspectos de seguridad y del

medio ambiente, un conocimiento creciente de la conexin existente entre

el mantenimiento y la calidad del producto al mismo tiempo que se

optimizan.

Frente a esta avalancha de cambios, el personal que dirige el

mantenimiento est buscando un nuevo camino, y este camino lo ha

guiado la industria e ingeniera aeronutica.

Se quiere evitar equivocarse cuando se toma alguna accin de mejora.

Trata de encontrar un marco de trabajo estratgico que sintetice los

nuevos avances en un modelo coherente, de forma que puedan evaluarlos

racionalmente y aplicar aquellos que sean de mayor vala para ellos y sus

compaas.

Introduccin de MSG:

Este trabajo introduce una filosofa que provee justamente ese esquema

de trabajo, aplicado al mantenimiento aeronutico. Se llama Reliability

Centred Maintenance, o RCM (Mantenimiento centrado en la

confiabilidad).

Aqu, estamos aclarando que el RCM es la filosofa del esquema del

trabajo, mientras que la MSG (Maintenance Steering Group) es la

metodologa usada para ejecutar dicha filosofa.

El avin se ha convertido, con el paso de los aos, en uno de los

transportes ms rpidos y ms seguros. Sin embargo, tras las finas estelas

dejadas por los aparatos se esconden miles de horas de trabajo que

aseguran el correcto funcionamiento de estos pjaros de acero.Volar se ha

convertido en una accin relativamente normal para el hombre.

No obstante, esta normalidad deviene apoyada en los altos niveles de

seguridad ofrecidos por la aviacin actual, en la que los accidentes son

cada vez ms extraos y, en general, no responden a fallas tcnicas.

Como todo proceso en evolucin, el dominio del mantenimiento ha

seguido una serie de etapas cronolgicas que se han caracterizado por una

metodologa especfica.

La Primera Generacin:

La primera Generacin cubre el perodo hasta la II Guerra Mundial. Es esos

das la industria no estaba muy mecanizada, por lo que los perodos de

paradas no importaban mucho.

1. La maquinaria era sencilla y en la mayora de los casos diseada

para un propsito determinado. Esto haca que fuera confiable y

fcil de reparar. Como resultado, no se necesitaban sistemas de

mantenimiento complicados, y la necesidad de personal calificado

era menor que ahora.

La Segunda Generacin:

1. Durante la Segunda Guerra Mundial las cosas cambiaron

drsticamente. Los tiempos de la Guerra aumentaron la necesidad

de productos de toda clase mientras que la mano de obra industrial

baj de forma considerable.

2. Esto llev a la necesidad de un aumento de mecanizacin. Hacia el

ao 1950 se haban construido equipos de todo tipo y cada vez ms

complejos. Las empresas haban comenzado a depender de ellos.

3. Al aumentar esta dependencia, el tiempo improductivo de una

mquina se hizo ms evidente. Esto llev a la idea de que las fallas

se podan y deban de prevenir, lo que dio como resultado el

nacimiento del concepto del mantenimiento programado.

4. En los aos 60 basndose primordialmente en la revisin completa

del material a intervalos fijos. El costo del mantenimiento comenz

tambin a elevarse mucho en relacin con los otros costos de

funcionamiento.

5. Como resultado comenzaron a implantarse sistemas de control y

planeacin del mantenimiento.

La Tercera Generacin:

Desde mediados de los aos setenta, el proceso de cambio en las

empresas ha tomado incluso velocidades ms altas. Los cambios pueden

clasificarse:

Nuevas Expectativas:

1) El crecimiento continuo de la mecanizacin significa que los

perodos improductivos tienen un efecto ms importante en la

produccin, costo total y servicio al cliente.

2) Esto es visto claramente con el movimiento mundial hacia los

sistemas de produccin justo a tiempo, en el que los reducidos

niveles de inventario en curso hacen que pequeas averas puedan

causar el paro de toda la operacin, creando grandes demandas en

la funcin del mantenimiento.

Nueva investigacin:

Mucho ms all de las mejores expectativas, la nueva investigacin est

cambiando las creencias ms bsicas acerca del mantenimiento. En

particular, se hace aparente ahora que hay una menor conexin entre el

tiempo que lleva un equipo funcionando y sus posibilidades de falla.

Cambio De Paradigmas:

En 1978 la aviacin comercial en Estados Unidos public un estudio de

patrones de falla en los componentes de aviones cambiando todas las

costumbres que hasta el momento se tena sobre el mantenimiento.

Cambio De Concepto En El Mantenimiento:

Al final de 1950, la aviacin comercial mundial estaba sufriendo ms

de 60 accidentes por milln de despegues.

Si actualmente se estuviera presentando la misma tasa de

accidentes, se estara oyendo sobre dos accidentes areos

diariamente en alguna parte del mundo (involucrando aviones de

100 pasajeros o ms). Dos tercios de los accidentes ocurridos al final

de los 1950s eran causados por fallas en los equipos.

El hecho de que una tasa tan alta de accidentes fuera causada por

fallas en los equipos implicaba que, al menos inicialmente, el

principal enfoque tena que hacerse en la seguridad de los equipos.

Todos esperaban que los motores y otras partes importantes se

gastaran despus de cierto tiempo. Esto los condujo a creer que las

reparaciones peridicas retendran las piezas antes de que gastaran

y as prevenir fallas.

Cuando la idea pareca no estar funcionando, cada uno asuma que

ellos estaban realizando muy tardamente las reparaciones; despus

de que el desgaste se haba iniciado. Naturalmente, el esfuerzo

inicial era para acortar el tiempo entre reparaciones.

Cuando hacan las reparaciones, los gerentes de mantenimiento de

las aerolneas hallaban que en la mayora de los casos, los

porcentajes de falla no se reducan y por el contrario se

incrementaban!

De esta manera, la RCM tiene sus inicios a principios de 1960. El

trabajo del desarrollo inicial fue hecho por la Industria de la Aviacin

Civil Norteamericana.

Y se hizo realidad cuando las aerolneas comprendieron que muchas

de sus filosofas de mantenimiento eran no slo costosas sino

tambin altamente peligrosas.

Ello inspir a la industria a aunar una serie de "Grupos de Direccin

de Mantenimiento o MSG para reexaminar todo lo que ellos

estaban haciendo para mantener sus aeronaves operando. Estos

grupos estaban formados por representantes de los fabricantes de

aeronaves, las aerolneas y la FAA.

La historia de la transformacin del mantenimiento en la aviacin

comercial a ha pasado por un cmulo de supuestos y tradiciones

hasta llegar a un proceso analtico y sistemtico que hizo de la

aviacin comercial". La forma ms segura para viajar" es la historia

del RCM.

MSG (Maintenance Steering Group):

Es un proceso de la lgica de decisin para determinar los principios

de fiabilidad de los requisitos de mantenimiento programado

iniciales para nuevos aviones y / o motores.

MSG-3 tambin se define como el proceso estructurado voluntario

desarrollado por la industria y mantenido por la ATA (Asociacin de

transporte Areo) para tomar decisiones que se utilizan para

desarrollar las tareas de inspeccin, mantenimiento y los intervalos

programados para las aeronaves que sean aceptables para las

autoridades de reglamentacin, los operadores y de la fabricantes.

El proceso identifica a cada rubro significativo de Seguridad (SSI) y

aplica una funcin, efectos de falla y hace el anlisis de cada una

mediante el Anlisis de Falla Efecto Modos (AMFE).

Dao en un SSI se considera posible a partir del accidente, el medio

ambiente o la fatiga.

MSG-3 fue adoptado por primera vez en 1980 como un desarrollo

del anterior MSG-2, que era un desarrollo del MSG-1 con

procedimientos que se utilizaron en el desarrollo de las

recomendaciones iniciales e inspecciones de mantenimiento

programadas para el Boeing 747.

MSG-3(Maintenance Steering Group):

El MSG-3 es la raz de todos los programas de inspeccin en un

proceso que comienza antes de que un avin entre en servicio. He

aqu un vistazo a este fascinante proceso y cmo los fabricantes y

operadores trabajan para lograr el resultado final.

El mtodo que los fabricantes de aeronaves, los operadores y los

reguladores utilizan para desarrollar el programa de mantenimiento

inicial del fabricante, como parte del trabajo hacia la certificacin de

la aeronave, es ms all del alcance de muchos en el mundo del

mantenimiento.

Se inicia antes de que un avin entre en servicio, cuando no hay

datos operacionales en el servicio. MSG-3 son practicantes del

Comit de Direccin de la Industria (CAI) de los grupos de trabajo.

El grupo de trabajo, que son especialistas en los diversos sistemas

de la aeronave, interactan con los miembros del grupo de diseo

del fabricante y reciben datos del fabricante, tales como el tiempo

medio entre fallos.

Pero son los miembros del grupo de trabajo que realizan el anlisis

detallado y generan tareas propuestas de mantenimiento

programadas.

Los miembros del grupo de trabajo - representantes de los

fabricantes y los operadores - presentan sus resultados a la ISC

(Industry Steering Committee), que lo aprueba. Los representantes

de las regulaciones asisten a las reuniones de ISC (Industry Steering

Committee) como asesores.

El resultado final de la ISC para un nuevo avin es el Informe de la

Junta de Revisin de Mantenimiento (MRBR), que describe los

requisitos de mantenimiento iniciales mnimos recomendados.

El proceso de MSG-3 se ofrece para tareas tales como la lubricacin,

inspecciones visuales, controles operacionales o funcionales,

restauracin y de descarte. (Descartar se refiere a la eliminacin de

partes con vida limitada y su sustitucin por otros nuevos.)

Aunque no hay datos reales de funcionamiento en servicio

disponible cuando comienza el proceso de CAI para un nuevo avin,

hay datos histricos tanto en el rendimiento de los componentes

similares y sistemas utilizados en los diseos anteriores, as como

los datos de prueba de los vendedores de fabricante y

componentes.

Esto es la fiabilidad de los datos reales en servicio de similares

componentes y sistemas que manejan el intervalo de acuerdo con

Ray Smith, director tcnico de Boeing y el co-presidente del 787.

MSG-3 enfatiza un enfoque de arriba hacia abajo con un anlisis que

se inicia en el ms alto nivel manejable y mira las consecuencias de

esta falla, explica David Nakata, vicepresidente de EmpowerMX, un

servicio de consultora MSG-3. Pero la seguridad es clave.

Si el MSG-3 muestra un anlisis que un determinado fallo funcional

pondra en peligro la seguridad de funcionamiento, y no poda ser

rectificado por cualquiera de la jerarqua de las tareas estndar

dentro de la lgica se especifica, el rediseo de la pieza u objeto en

cuestin sera definitivamente obligatorio.

Aplicacin del MSG-3 a la lgica emergente del Boeing aviones 787-

8, por ejemplo, ha dado lugar a cambios de diseo obligatorios en el

control de vuelo y al HIRF sistemas de proteccin (alta intensidad

de Campo irradiado), dice Smith.

De acuerdo con la Circular de Asesoramiento AC-121-22A, la poltica

de la FAA establece que "los ltimos procedimientos de anlisis de

MSG deben ser utilizados para el desarrollo de MRBR (Informe de la

Junta de Revisin de Mantenimiento) para todos los aviones nuevos

o derivados de este".

Es la "nica metodologa aceptada por las autoridades de

aeronavegabilidad", afirma Jrg Coelius, gerente de la seccin de

programas de mantenimiento con Lufthansa Technik.

Aunque en la MRO (Maintenance, Repair and Overhaul) son

ejecutores, ms que los tomadores de decisiones en la comunidad

MSG-3. Ayud a desarrollar programas de mantenimiento basados

en MSG-3 para Southwest Airlines, Alaska Airlines y Lufthansa

Technik.

La FAA destaca los aspectos de seguridad del MSG-3. La

metodologa "ayuda a mejorar la seguridad abordando fallas

funcionales ocultas", dijeron las autoridades. "Los elementos de

mantenimiento significativos se abordan a nivel del sistema en lugar

de a nivel de piezas."

MSG-3 tambin ayuda a mejorar la eficiencia del mantenimiento,

seala la FAA, mediante la eliminacin de tareas redundantes e

ineficaces.

Por lo general, una reduccin sustancial de costos en la eliminacin

de componentes defectuosos y su sustitucin.

La FAA destaca los aspectos de seguridad del MSG-3. La

metodologa "ayuda a mejorar la seguridad abordando fallas

funcionales ocultas", dijeron las autoridades. "Los elementos de

mantenimiento significativos se abordan a nivel del sistema en lugar

de a nivel de piezas."

MSG-3 tambin ayuda a mejorar la eficiencia del mantenimiento,

seala la FAA, mediante la eliminacin de tareas redundantes e

ineficaces.

La FAA destaca los aspectos de seguridad del MSG-3. La

metodologa "ayuda a mejorar la seguridad abordando fallas

funcionales ocultas", dijeron las autoridades. "Los elementos de

mantenimiento significativos se abordan a nivel del sistema en lugar

de a nivel de piezas."

MSG-3 tambin ayuda a mejorar la eficiencia del mantenimiento,

seala la FAA, mediante la eliminacin de tareas redundantes e

ineficaces.

MSG-1 y 2, en cambio, se centraron en piezas y las tasas de fallas en

parte, considera slo una falla en el procedimiento de decisin y no

identificaron ninguna tarea, fue orientado a los procesos en lugar de

orientado a las tareas.

MSG-3 tambin ha sido adoptado por la mayora de los principales

fabricantes de Jets, con el apoyo de la National Business Aviation

Association (NBAA).

MSG-3 En El B787:

El proceso del MSG-3 para el B787-8 se inici en el 2005 y la FAA

aprob el programa de mantenimiento programado en el 2008.

Aunque las actividades del 787-8 continuarn a travs de pruebas

de vuelo y del ciclo de vida de la aeronave.

El ISC del B787 incluy siete grupos de trabajo: sistemas; elctrico y

avinica; HIRF; motor; controles y el sistema hidrulico de vuelo;

estructural; y zonal, dice Lynne Thompson, director de ingeniera de

mantenimiento de Boeing.

A menudo se dice que el MSG-3 es un sistema orientado a las

tareas, por lo que los ingenieros de anlisis pasan por una secuencia

lgica prescrita, haciendo preguntas, segn la categora de la falla

bajo consideracin. Despus se selecciona una tarea a identificar o

corregir dicha falla.

Con el MSG-3, es que estamos viendo los resultados de la falla en

lugar de preocuparse por la falla, en s".

El anlisis a nivel de sistema de un fallo funcional de hidrulica, por

ejemplo, podra centrarse en el fallo del sistema de distribucin de

hidrulica y sus consecuencias

You might also like

- ExcelDocument15 pagesExcelJhon Willian Huamani QuispeNo ratings yet

- Afiche PreesofaDocument2 pagesAfiche PreesofaJuan F. Mamani100% (1)

- Bol 04Document12 pagesBol 04Elvis CallupeNo ratings yet

- Fisica 1Document12 pagesFisica 1ismael ttaccaNo ratings yet

- Temario Ing. Aeronautico PDFDocument1 pageTemario Ing. Aeronautico PDFJhon Willian Huamani QuispeNo ratings yet

- Imprimir PDFDocument6 pagesImprimir PDFJhon Willian Huamani QuispeNo ratings yet

- ComunicacionDocument5 pagesComunicacionCyber_Me.11No ratings yet

- Palabras Con Raiz Griega y LatinaDocument11 pagesPalabras Con Raiz Griega y Latinacdjgp0% (1)

- Poesía Peruana XX PDFDocument12 pagesPoesía Peruana XX PDFRudy EspinozaNo ratings yet

- Sumas de Una Cifra Con y Sin Llevada 1000 Fichas 1Document1,000 pagesSumas de Una Cifra Con y Sin Llevada 1000 Fichas 1terratremolsNo ratings yet

- Categorías gramaticalesDocument13 pagesCategorías gramaticalesDionicio Casilla MamaniNo ratings yet

- Matriz de Consistencia Final 20091Document1 pageMatriz de Consistencia Final 20091Saza Ramos ValerianoNo ratings yet

- Categorias Gramaticales 1Document6 pagesCategorias Gramaticales 1Jhon Willian Huamani QuispeNo ratings yet

- Edad ModernaDocument2 pagesEdad ModernaJhon Willian Huamani QuispeNo ratings yet

- Examen Ordinario A-2018Document21 pagesExamen Ordinario A-2018ScrenXer-MT PlaYNo ratings yet

- Imprimir PDFDocument6 pagesImprimir PDFJhon Willian Huamani QuispeNo ratings yet

- Dedicatorias y AgradecimientosDocument8 pagesDedicatorias y AgradecimientosNenita Luisa Linda75% (4)

- Temario Ing. AeronauticoDocument1 pageTemario Ing. AeronauticoJhon Willian Huamani QuispeNo ratings yet

- Why Spika Work PlatformsDocument1 pageWhy Spika Work PlatformsJhon Willian Huamani QuispeNo ratings yet

- Trabajo Del MartesDocument18 pagesTrabajo Del MartesJhon Willian Huamani QuispeNo ratings yet

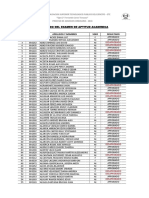

- Resultados PsicotecnicoDocument24 pagesResultados PsicotecnicoJhon Willian Huamani QuispeNo ratings yet

- Why Spika Work PlatformsDocument1 pageWhy Spika Work PlatformsJhon Willian Huamani QuispeNo ratings yet

- Powerpoint DistribucionDocument9 pagesPowerpoint DistribucionJhon Willian Huamani QuispeNo ratings yet

- RAP 43 Mantenimiento: Generalidades y responsabilidadesDocument18 pagesRAP 43 Mantenimiento: Generalidades y responsabilidadesJhon Willian Huamani QuispeNo ratings yet

- MSG (Maintenance Steering Group) 1234Document21 pagesMSG (Maintenance Steering Group) 1234Jhon Willian Huamani Quispe100% (2)

- Caracteristicas Del Control de CalidadDocument69 pagesCaracteristicas Del Control de CalidadJhon Willian Huamani QuispeNo ratings yet

- RAP 43 Mantenimiento: Generalidades y responsabilidadesDocument18 pagesRAP 43 Mantenimiento: Generalidades y responsabilidadesJhon Willian Huamani QuispeNo ratings yet

- Separata PeiDocument10 pagesSeparata PeiJhon Willian Huamani QuispeNo ratings yet

- Articulacion Del Plan Estrategico Con El Plan Operativo de IIEEDocument1 pageArticulacion Del Plan Estrategico Con El Plan Operativo de IIEEJhon Willian Huamani QuispeNo ratings yet

- Calidad en El Producto y en El ServicioDocument21 pagesCalidad en El Producto y en El ServicioMar AragónNo ratings yet

- Presentación Análisis de FallasDocument71 pagesPresentación Análisis de FallasJONATAN CASTRO PINEDANo ratings yet

- Preguntas Mantenimiento ExitoDocument29 pagesPreguntas Mantenimiento ExitoBenjamin MendozaNo ratings yet

- Tecnologia 5GDocument9 pagesTecnologia 5GCristhianDavidNo ratings yet

- Urgencia-B-Tiempo de Respuesta en El Laboratorio de Urgencias (2002)Document3 pagesUrgencia-B-Tiempo de Respuesta en El Laboratorio de Urgencias (2002)vania2922No ratings yet

- Cap1 A Capr RBPS PDFDocument185 pagesCap1 A Capr RBPS PDFGilbert HerreraNo ratings yet

- Silabo IM001-Confiabilidad Operacional - ZNDocument4 pagesSilabo IM001-Confiabilidad Operacional - ZNCarlosJulcaNeiraNo ratings yet

- Taller LCC Manten Inspeccion Enginz SsDocument116 pagesTaller LCC Manten Inspeccion Enginz Ssbeko45No ratings yet

- PaviDocument49 pagesPaviDante Leodan Guerrero SilvaNo ratings yet

- Resumen TPMDocument10 pagesResumen TPMWilliam Felipe Romero Villalobos100% (1)

- 1.1.pensamiento Sistémico Aplicado A MantenimientoDocument21 pages1.1.pensamiento Sistémico Aplicado A MantenimientoDany Frank Taquila VelásquezNo ratings yet

- Romero So PDFDocument250 pagesRomero So PDFYoel Montañez SilvaNo ratings yet

- OVYHCFXZRDRDocument55 pagesOVYHCFXZRDRpinga locaNo ratings yet

- La Regulacion, Fiscalizacion y El BenchmarkingDocument15 pagesLa Regulacion, Fiscalizacion y El BenchmarkingPablo José LaraNo ratings yet

- AMEFDocument14 pagesAMEFCarlos GonCab100% (1)

- Mantenimiento H 18 SXDocument128 pagesMantenimiento H 18 SXJoseNo ratings yet

- AGV desarrollo sensores motoresDocument5 pagesAGV desarrollo sensores motoreselakeloNo ratings yet

- 3 Estrategia - PPSXDocument121 pages3 Estrategia - PPSXedgar ibanezNo ratings yet

- Tesis MeteorologíaDocument42 pagesTesis MeteorologíaIvan AurazoNo ratings yet

- Checklist ISO 27001 HacknoidDocument8 pagesChecklist ISO 27001 Hacknoidrjara1969No ratings yet

- 3.7 Metodo AasthoDocument51 pages3.7 Metodo Aasthoeduardo floresNo ratings yet

- Introducción Arbol de FallasDocument11 pagesIntroducción Arbol de FallasJesus BedoyaNo ratings yet

- 1.IPEMAN - Curso ACR PDFDocument35 pages1.IPEMAN - Curso ACR PDFALONSO SOLÍSNo ratings yet

- Primax Mod I - Toma de Muestra de Aceite Usado - 2021-IiDocument38 pagesPrimax Mod I - Toma de Muestra de Aceite Usado - 2021-IiWalter Sullivan Felipe GasparNo ratings yet

- APQP Fase 1 ECOBALAN sube y baja ecológicoDocument48 pagesAPQP Fase 1 ECOBALAN sube y baja ecológicoKarla OlayaNo ratings yet

- Estudio Del SectorDocument16 pagesEstudio Del SectorMAURICIO ZAPATA ALZATENo ratings yet

- Mineroducto 1Document4 pagesMineroducto 1Yoel Cesar De la Cruz RamosNo ratings yet

- ADOLFO HUAMAN - Gestión Tactica de Fallas Criticas Con Análisis Probabilístico PDFDocument21 pagesADOLFO HUAMAN - Gestión Tactica de Fallas Criticas Con Análisis Probabilístico PDFjogremaurNo ratings yet

- Elem 0111Document28 pagesElem 0111VICTORSJNo ratings yet

- GP Sem 9-Sesión 1Document29 pagesGP Sem 9-Sesión 1Samir QuispeNo ratings yet