Professional Documents

Culture Documents

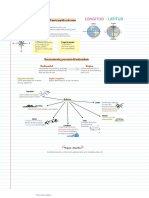

Tratamientos Termicos Superficiales

Uploaded by

punk9891215Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tratamientos Termicos Superficiales

Uploaded by

punk9891215Copyright:

Available Formats

1

TRATAMIENTOS SUPERFICIALES 95

CEMENTACION A PRESION REDUCIDA

1. Equipamiento:

Suelen utilizarse hornos de vaco horizontales equipados con cmara de enfriamiento en

aceite, si se pretende poder tratar la mayor parte de aceros normalizados

2. Mecanismo de transferencia de carbono:

El proceso de cementacin a baja presin se basa en el mecanismo de disociacin de

uno o varios hidrocarburos a temperatura elevada.

Generalmente se utiliza propano como gas carburante.

Las reacciones que rigen el proceso son:

a) C

3

H

8

CH

4

+ C

2

H

4

b) CH

4

C + 2H

2

c) C

2

H

4

2C + 2H

2

El responsable en el tanto por ciento mas elevado del proceso de carburacin es el etileno C

2

H

4

el cual se descompone fcilmente a temperatura elevada en Carbono e Hidrogeno.

Por debajo del dominio de la austenita saturada, el enriquecimiento en carbono es lineal

en funcin del tiempo de transferencia

dQ

dt

F dS = , F en mg/h x cm

2

es el flujo de C.

transferido. Cuando se alcanza la saturacin de la austenita nos encontramos bajo las

leyes de la difusin y el enriquecimiento depende de la t .

Durante la fase de enriquecimiento lineal, la cintica viene determinada por F y este parmetro

depende de:

d) Temperatura.

e) Caudal y superficie a tratar.

f) Presin total.

g) Presin parcial del hidrocarburo.

Si conocemos el flujo de carbono, el proceso quedar definido por:

i) Fase de enriquecimiento hasta C

saturacin

ii) Fase de difusin bajo vaco que permite obtener la cantidad de Carbono

en superficie deseada.

A nivel industrial se opera con ciclos secuenciales de enriquecimiento difusin con el fin de

obtener la profundidad de capa y % de C. requeridos.

3. Control del proceso:

Si equipamos el horno con un sistema de inyeccin de propano de precisin

(caudalmetros msicos) y un espectrofotometro de masas capaz de medir

semicuantitativamente un determinado volumen de gas, el porcentaje de molculas

residuales de metano CH

4

nos permitir conocer el balance del carbono consumido en

el proceso de cementacin.

4. Conclusiones:

La cementacin a presin reducida presenta ventajas especificas sobre los procesos

clsicos de cementacin.

2

TRATAMIENTOS SUPERFICIALES 95

a) Trabajando a temperatura elevada y en vaco con un hidrocarburo puro como el

propano tenemos un alto potencial de carbono en la atmsfera, el tiempo de

inyeccin de gas se ve sensiblemente reducido y el tiempo de difusin puede

ajustarse con el fin de obtener el perfil de carbono deseado.

b) Dado que la cmara est totalmente exenta de oxigeno, no existe el problema de

la oxidacin intergranular siendo mejoradas por tanto propiedades tales como,

la resistencia al desgaste y a la fatiga.

CEMENTACION IONICA

1. Equipamiento:

Suelen utilizarse hornos de vaco horizontales equipados con cmara de enfriamiento en

aceite, si se pretende poder tratar la mayor parte de aceros normalizados.

La cmara de calentamiento , adems esta equipada con un mecanismo de generacin

de plasma, actuando las paredes de la cmara como nodo mientras que las piezas a

tratar lo hacen como ctodo.

2. Mecanismo de transferencia de carbono:

Han sido propuestos varios mecanismos de transferencia de carbono en la cementacin

ionica sin embargo parece ser el mas aceptado el propuesto por B. Edenhofer segn el

cual, y por efecto de la cada catdica, se forma un flujo de iones en direccin a la

superficie. Las colisiones de estas agrupaciones atmicas carbono / hidrogeno ionizadas

generan un flujo complementario de tomos carbono / hidrogeno excitados. Estos dos

grupos de radicales libres de hidrocarburo ionizado o excitado son absorbidos en la

superficie o se disocian liberando tomos de carbono e hidrogeno.

Ver esquema.

En realidad este mecanismo no es muy diferente del de la cementacin gaseosa, donde

las molculas de CO se adsorben y se descomponen en la superficie.

La gran diferencia reside en que las tasas de adsorcin en cementacin ionica son

mayores ya que los radicales que intervienen son de

hidrocarburo mientras que en la cementacin

gaseosa son de CO.

Adems de la composicin del gas, la densidad de

corriente del plasma influye directamente en la

transferencia del carbono, por ejemplo si doblamos

la densidad de corriente de 0,2 a 0,4 mA/cm

2

en un

plasma de metano se multiplica el flujo de carbono

por un coeficiente de 2,5.

Tambin el aumento de temperatura favorece la

transferencia de carbono.

De una forma general puede cifrarse que la tasa de

transferencia de carbono obtenida en cementacin

gaseosa es, en el mejor de los casos de un 20% del

que podemos obtener en cementacin ionica.

Cuando se utiliza un gas bajo en carbono, tal como

el metano diluido, permite trabajar con una densidad

Austenita Plasma

CH

4

+

CH

4

ads

CH

3

+

CH

3

ads

CH

2

+

CH

2

ads

CH

+

CH ads

C

+

C ads

H

Difusin

H

2

+

Ar

+

Fe

O

e

+

3

TRATAMIENTOS SUPERFICIALES 95

de corriente de tipo medio y una vez alcanzado el valor de sobrecarburacin mediante

un nico ciclo de difusin (densidad de corriente 0) se consigue el %C. en superficie y

la profundidad deseada.

Si se elige un gas del tipo alto en carbono, tal como el propano puro y densidades de

corriente elevadas, la superficie alcanza el valor de saturacin muy rpidamente y el

proceso debe ser interrumpido, la totalidad del proceso exige ciclos cortos de

saturacin seguidos de ciclos de difusin con ausencia de plasma.

3. Cintica de crecimiento

Si bien la utilizacin de un plasma no puede modificar los coeficientes de difusin del

carbono en el acero, no es menos cierto

que los altos valores de transferencia del

carbono en el caso del plasma obtenidos

desde el inicio del ciclo generan altos

gradientes de contenido en carbono entre

la superficie y las capas interiores que

generan velocidades de difusin

optimizadas y como consecuencia de esto

una reduccin en la duracin del ciclo

global de cementacin respecto a la

cementacin gaseosa.

De una forma general puede concluirse

que entre 900 y 959 C y para espesores

entre 0,5 2 mm. la reduccin de tiempo

respecto a la cementacin gaseosa ser de

1 hora.

Si bien para espesores de capa altos 1,5

2 mm. esta reduccin de tiempo de 1 hora no es significativa respecto al ciclo total, no

ocurre lo mismo en el caso de espesores de capa 0,5 0,8 mm. por ejemplo, donde el

ahorro de tiempo puede significar el 50 % del total del ciclo.

Para un acero F-1522 (n 1.6523) bastan 15 minutos a 900 C. para obtener un carbono

superficial que alcance la saturacin.

4. Capas obtenidas con cementacin ionica

No se observa jamas oxidacin interna y por tanto tampoco la troostita asociada a la

misma, como consecuencia las piezas tendrn mejores propiedades de resistencia al

desgaste y a la fatiga.

El contenido en hidrgeno de las capas io-cementadas es prcticamente nulo dado que

incluso los elementos formadores de hidruros como el Titanio lo ceden de nuevo en las

fases de difusin garantizndose en cementacin ionica la total ausencia de fragilizacin

debido a este elemento.

La homogeneidad en el espesor de las capas es mayor que en el caso de la cementacin

gaseosa , as mientras en cementacin gaseosa son normales dispersiones del 20 25 %

entre espesor de capa en base de diente y flanco de un engranaje de pequeo modulo,

en cementacin ionica no se supera el 10 12 %.

Profundidad

F-1522

Cementacin

Ionica

15 min. a 920 C

4

TRATAMIENTOS SUPERFICIALES 95

5. Ventajas e inconvenientes de la cementacin ionica

Ventajas:

a) No existen consumos intiles entre carga y carga.

b) No existe oxidacin interna.

c) Ausencia de puntos blandos.

d) Excelente homogeneidad de capa en ranuras estriadas.

e) Buena reproducibilidad.

f) Ahorro de tiempo en el ciclo.

g) Obtencin de zonas no cementadas por simple colocacin de mascaras.

Inconvenientes:

h) Costes de inversin elevados.

i) Condicionamientos en las cargas; las piezas deben cargarse individualmente para

asegurar su contacto con el ctodo y respetar una distancias mnima de 10 mm.

entre ellas.

j) La necesidad de contacto elctrico implica que una de las caras no puede ser

cementada.

k) Formacin de cementita en las aristas.

6. Conclusin

Indudablemente la cementacin ionica es uno de los tratamientos cuyo desarrollo futuro

queda condicionado a la cada vez mayor exigencia en las especificaciones de calidad de

las capas cementadas. Cuando la legislacin exija un total respeto a la contaminacin

atmosfrica por gases residuales tipo CO, CO

2

....... en las plantas de tratamiento

trmico es indudable que la cementacin ionica ser junto con la cementacin baja

presin el nico proceso que cumplir todas las especificaciones en materia ecolgica.

Bibliografa:

Y.Pourprix ... ........................ Traitement Thermique 197-85

Rembges and Lhr ............... Plasma ion carburising equipment and aplications

........... .......... ........................ ASM 1989 341-348

Edenhofer B. ........................ Progress in the control of plasma carburising and

........... .......... ........................ plasma nitriding Haterei-Technische Mitteilungen

........... .......... ........................ 1989 44-6

Staines AM,

Bell T. and Bergmann HN.... Carbon Mass transfer effects during plasma

........... .......... ........................ carburising, Heat Treatement 84- The Metal Society

........... .......... ........................ 1984 book 312

Edenhofer B. ........................ Wolfson Heat treatment centre 1990 Birmingham.

NITRURACION

5

TRATAMIENTOS SUPERFICIALES 95

1. Introduccin:

El proceso de nitruracin constituye uno de los principales tratamientos termoqumicos,

que permite obtener simultneamente un gradiente de esfuerzos de compresin

superficial y un elevado gradiente de dureza que contribuyen a mejorar la resistencia al

desgaste y a la fatiga.

2. Nitrocarburacin controlada.

El objetivo lo constituye que mediante una modificacin del proceso clsico de

nitruracin gaseosa base NH

3

obtener capas con propiedades adaptadas a las

solicitaciones especificas de cada mecanismo (resistencia al desgaste adhesivo, fatiga,

corrosin etc....)

a) Reacciones de intercambio gaseoso.

Las reacciones que rigen el proceso de Nitrocarburacin son:

NH N H 3 2 2

1

2

3

2

Cuando introducimos molculas que contienen carbono y oxigeno se establece

la reaccin

H CO H O CO 2 2 2

Una reaccin poco conocida es la que tiene lugar entre el amoniaco y la

molcula de CO

NH CO HCN H O 3 2

b) Reacciones de transferencia de masa

Las reacciones capaces de suministrar N y C susceptibles de reaccionar con el

acero a Nitrocarburar son:

NH N H

HCN N C H

CO H C H O

3 2

2

2 2

3

2

1

2

y una que interviene muy poco dado que el potencial de nitruracin del

nitrgeno molecular es muy bajo

N N 2 2

Estas reacciones motivan que el proceso queda condicionado por la mezcla de

gases, caudal de los mismos, temperatura del proceso y superficie a tratar.

De los modelos atmosfricos estudiados puede concluirse:

i) Atmsfera con contenido en NH

3

y CO

2

constantes:

La adicin de H

2

reduce la actividad del N e incrementa la actividad del

C.

La adicin de CO no afecta la alta actividad del N e incrementa la

actividad del C.

ii) Para una atmsfera con contenido en CO

2

constante:

La adicin de NH

3

suplementario conduce a un incremento simultneo

de la actividad del N y C.

6

TRATAMIENTOS SUPERFICIALES 95

iii) Para una atmsfera con contenido en NH

3

constante:

La adicin de CO

2

hasta el 2 4 % eleva la actividad del N y C

permaneciendo luego constante aunque se aumente el porcentaje de

adicin de CO

2

c) Constitucin de la capa de combinacin segn la atmsfera.

El empleo de distintos porcentajes de los diferentes gases NH

3

, H

2

, CO y CO

2

permiten obtener capas de combinacin de morfologa distinta segn:

i) Capas de alta porosidad se obtienen con Nitrocarburaciones basadas en

una atmsfera a base de NH

3

+ 5%CO

2

.

El tipo de nitruro es : +

ii) La adicin de un 5% de CO a la citada atmsfera.

Reduce muy ligeramente la porosidad, al mismo tiempo que disminuye el

espesor total de la capa de combinacin y el tipo de nitruro, obtenido al

aumentar la actividad del carbono por un factor 3 es de tipo

iii) Misma atmsfera de NH

3

+ 5% de CO con un 20% de H

2.

La actividad del N se reduce a la mitad mientras que aumenta

rpidamente la actividad del C, bajo estas circunstancias la porosidad

obtenida es prcticamente nula y el tipo de nitruro obtenido es

Una atmsfera tipo que permite obtener los resultados deseados estar

en principio compuesta por NH

3

-CO

2

-CO-H

2

y son las pruebas de

ingeniera sobre cada tipo de acero en un horno determinado, lo que nos

permitir ajustar los porcentajes de cada gas que interviene en el proceso

Nitrgeno (% en peso)

7

TRATAMIENTOS SUPERFICIALES 95

d) Control de la atmsfera

La actividad de N depende de los contenidos en NH

3

e H

2

de la atmsfera las

cuales pueden obtenerse por anlisis, ya sea por IR (infrarrojos) en el caso de

NH

3

o por conductividad trmica en el caso del H

2

.

La actividad del C puede obtenerse, midiendo mediante anlisis, el contenido en

CO, H

2

y vapor de agua de la atmsfera, las mismas tcnicas de anlisis tipo IR

y conductividad trmica permitirn su determinacin.

Debe mencionarse que la tcnica de anlisis Fourier Transform Infrared

(FTIR) permite la determinacin de todos los gases con un solo instrumento.

Tambin que actualmente se estn desarrollando sondas de anlisis semejantes a

las sondas de O

2

de cementacin que en breve permitirn un fcil control del

proceso de Nitrocarburacin.

3. Nitruracin asistida plasma

a) Nitruracin en plasma de descarga luminiscente Diodo

Es el proceso de nitruracin ionica clsico cuyos avances mas significativos han

sido:

i) Las atmsferas reactivas (N

2

- H

2

) (N

2

- H

2

- CH

4

) que permiten la

obtencin de capas , o de difusin estn perfectamente tabuladas.

ii) Recientes trabajos han permitido demostrar que es posible obtener capas

de difusin C.C.C. duras y que no alteran la resistencia a la corrosin de

los aceros inoxidables austenticos cuando se ionitruran por debajo de

los 400 C.

iii) Los reactores han evolucionado de los de pared fra a pared caliente, con

equipo auxiliar de calefaccin y enfriamiento.

iv) La puesta en servicio a nivel industrial de los nuevos generadores

elctricos que permiten obtener plasmas pulsantes, lo que facilita la

inhibicin en la formacin de arcos elctricos y aumenta la posibilidad de

tratar agujeros de dimetro reducidos o ciegos.

b) Nitruracin en plasma de descarga luminiscente Triodo a muy baja

presin (10

-1

- 1 Pa)

Con relacin a los dispositivos diodo, estos sistemas trabajan en corriente

continua y necesitan un nodo suplementario dbilmente polarizado as como un

filamento calentado por efecto Joule que genera electrones, similar al de los

equipos ion-plating de recubrimientos duros PVD.

La ventaja de la configuracin triodo reside en el hecho de que la densidad de

corriente aplicada al substrato a nitrurar pueden controlarse en funcin de la

fuente emisora de electrones con lo que las diferencias de potencial aplicadas a

los substratos son inferiores a las requeridas en el sistema diodo, mientras que la

densidad de iones es mucho mayor . Bajo estas condiciones la reactividad es

mucho mayor obtenindose altsimos potenciales de N y velocidades de

crecimiento de las capas excepcionales. Este tipo de nitruracin ofrece la

8

TRATAMIENTOS SUPERFICIALES 95

posibilidad de ser utilizada como substrato para la deposicin de recubrimientos

tipo TiN y TiCN dado que las condiciones de adherencia de los mismos es

altamente mejorada.

c) Procesos asistidos por una descarga en el flujo de salida

El esquema del montaje de un reactor de este tipo sera grficamente:

La descarga se efecta sobre el flujo de N

2

lejos del reactor, las partculas

ionizadas y excitadas obtenidas reaccionan con el substrato situado en el interior

de un horno calefaccionado convencionalmente, esta demostrado que a pesar de

que la descarga se produzca a gran distancia del substrato (700 mm), la

densidad de partculas reactivas es suficiente para producir el efecto nitruracin

tal y como si el substrato se encontrara conectado al ctodo en un proceso de

Ionitruracin convencional

El empleo de descargas de alta frecuencia y en particular las microondas de

2450 Mhz producen un plasma rico en partculas activas que permiten trabajar

en un amplio campo de presiones 10

-2

- 1000 Kpa.

Lgicamente las partculas activas tienen un tiempo de vida limitado por lo que

la densidad en partculas activas en contacto con el substrato depender de la

potencia de la descarga, la velocidad de los gases, la presin y la naturaleza de

la mezcla de gases.

Conseguir matrizar todas estas variables permiten sin duda poner a punto un

nuevo mtodo de nitruracin con un amplio campo de aplicaciones.

Resistencia

Bomba Vaco

Termopar

Probeta

700 mm.

Descarga

Micro - Onda

2450 MHz

Caudal

de gas

N

2

- ArH

2

9

TRATAMIENTOS SUPERFICIALES 95

Bibliografa

Michel et M. Gantois............ Nitruration des alliages ferreux

........... .......... ........................ Evolution des procds de traitement

Slycke J. Spronge L. and

Agren J......... ........................ Nitrocarburizing and the ternary Fe-N-C phase diagram

........... .......... ........................ Scandinavian Journal of Metallurgy 1988

Sommers MAS and

Mittemeijer EJ...................... Formation and Growth of compound layer on nitrocarburizing

........... .......... ........................ iron; kinetics and microstructural evolution.

........... .......... ........................ Surface Engineering 1987

L.Spronge-J.Slycke............... Control of the compound Layer in Gaseous Nitrocarburising.

........... .......... ........................ Heat Treatment of Metals 1992.

K.Kobayashi,K. Hosoda,

Tsubota ........ ........................ Effects of alloying elements on gas nitriding Properties

........... .......... ........................ Heat-Surface 1992 Kyoto

Sung-Mao Chiu

Chang-Tao.Wo ..................... The influence of Nitrided Phases on Structural and Weor

........... .......... ........................ Resistance of Duplex PVD TIN/Plasma nitrided SKD61 Steel

........... .......... ........................ Heat Surface 1992 Kyoto.

Grun K......... ........................ Seminar on Plasma Heat Treatment

........... .......... ........................ CETIM Senlis PYC Edition Paris 1987

10

TRATAMIENTOS SUPERFICIALES 95

RECUBRIMIENTO T.D.

1. Introduccin

El ya conocido proceso TD que permite obtener capas de carburos duros tales como

CV, CNb, CTi, etc..... en un bao de sales, ha evolucionado con el fin de eliminar el

engorroso proceso del lavado despus del tratamiento.

La nueva tcnica esta basada en la utilizacin de un lecho fluidizado en el seno del cual

se provocan las reacciones que permitirn la obtencin de capas de igual o superior

calidad que el proceso original y con la ventaja adicional de no generar residuos.

2. Descripcin del Proceso.

El proceso se representa esquemticamente en la figura 1

Bsicamente consiste en un lecho fluidizado calefaccionado elctricamente en cuyo

interior se coloca una mezcla de oxido de aluminio ( Al

2

O

3

) + una ferroaleacin en

un 20-35 % de la masa total todo ello con partculas de tamaos pequeos 100-200

o menos.

La fluidificacin se realiza con una corriente de gas argn y la reaccin se

desencadena mediante la adicin de pequeas pellets de NH

4

Cl que acta como

activador ( ver esquema 1 ).

3. Morfologa de las Capas Obtenidas.

La capa formada esta constituida por C, N y el metal de la ferroaleacin empleada V,

Nb, Ti.etc.... tambin muy pequeas cantidades de Cloro y N pueden quedar retenidas

tanto el N como el Cl proceden de la descomposicin del NH

4

CL .

Mediante el anlisis por difusin de rayos X se determina que la capa obtenida esta

compuesta por 2 capas superpuestas la exterior en el caso del Vanadio por V

2

( C,N) y

la interior V

8

(C,N)

7

.

El espesor de la capa es proporcional a la raz cuadrada del tiempo de inmersin y la

velocidad de crecimiento depende del tipo de substrato concretamente de la cantidad de

C que sea capaz de ceder el mismo.

El otro factor que interviene en la velocidad de crecimiento, es la temperatura de forma

que segn la ley de Arrhenius a mas temperatura, mas velocidad de crecimiento.

4. Conclusiones.

Mediante el mtodo TD lecho fluidizado es posible obtener capas de carburos

distintos metales sobre aceros con un contenido de C > 0.45 %.

Las propiedades tribolgicas de las capas obtenidas as como la adherencia y la

resistencia a la corrosin son idnticas a las del mtodo CVD o TD bao de sales.

11

TRATAMIENTOS SUPERFICIALES 95

ACTIVADOR

GASES

EXHAUSTOS

RESISTENCIAS

PLATO DIFUSOR

GAS DE FLUIDIFICACION

ESQUEMA 1

12

TRATAMIENTOS SUPERFICIALES 95

Bibliografia:

Arai, Endo, Takeda ............. Proc.Int.Congress 5 th Heat Treatment

........... .......... ........................ Materials Conf. (1986)

Takeda, Nakanishi,

Tachikawa and Arai ............. T. Proc. 32 th

........... .......... ........................ Japan Soc. for Heat Treatment (1991)

Nakanishi,Takeda,

Tachikawa and Arai ............. Fluidized Bed-Carbide Coating Process

........... .......... ........................ Developpement and its apllication

........... .......... ........................ Heat Surface 1992 Kyoto

I (111) / I (200)

Table 1

Processing parameters

Coating Number

U

1

(V)

j

s

(mAcm

-2

)

I

2

(A)

Evaporation

rate

(g min

-1

)

N

2

(cm

3

min

-1

)

Growth

(nm min

-1

)

Thickness

( m)

N

(at.%)

Preferred

orientation

(Ti

41

Al

5

V

4

)N 1 150 0.85 30 0.80 50 44 2.6 49 f.c.c.(111)

(Ti

40

Al

10

)N 2 150 0.80 30 0.94 50 42 2.5 50 f.c.c.(111)

(Ti

33

Al

17

)N 3 150 0.80 30 --- 50 39 2.3 30-25 f.c.c.(200)

4 100 1.55 35 0.62 80 115 3.0 50-54 f.c.c.(200)

(Ti

25

Al

25

)N 5 100 0.50 20 1.07 60 36 2.0 55-48 f.c.c.(200)

6 100 0.70 30 0.63 80 142 3.7 51-58 f.c.c.(200)

7 100 1.50 35 0.69 80 146 3.8 52 f.c.c.(200)

TiN 8 150 0.85 30 --- 40 35 2.1 50-47 None

9 150 0.90 30 0.99 50 30 1.8 50-47 TiN(111) Weak

10 150 0.90 30 0.98 30 27 1.6 50-40 TiN(220) Weak

11 150 0.90 30 --- 25 22 1.3 40-50-30 TiN(111),Ti(002)

12 150 0.70 20 1.14 45 41 3.7 50-53 None

13 100 0.70 20 1.11 45 33 2.8 47-45 TiN(220)

14 100 0.70 20 0.80 60 127 3.3 50 TiN(200)

15 100 0.95 30 0.92 60 138 3.6 50-52 TiN(220)+Ti

2

N

16 100 1.45 30 0.78 65 119 3.1 51-45 TiN(220)

17 100 1.45 30 0.78 60/65 127 3.3 52-47 None

18 100 1.45 30 0.66 60 98 4.9 51-53 TiN(220) Weak

19 100 1.45 30 0.65 60/65 106 5.3 52-45 TiN(220)

NbN 20 150 0.55 30 0.34 50 21 1.7 60-55 -----

ZrN 21 150 0.65 30 0.88 40 43 2.6 53 None

22 100 0.60 20 0.65 50 82 2.9 53 ZrN(111)

23 100 1.20 30 0.75 50 108 2.8 55 ZrN(111)

24 100 1.20 30 0.76 60 112 2.9 55 ZrN(111)

I(111)/I(200) values of TiN coatings

Process I(111)/I(200)

Modified arc evaporation 50 to over 2000

Conventional arc evaporation 1-40

CVD

a

0.4-0.9

CVD

b

1.2-15

Ion plating

b,c

0.3-4.8

Ion-stimulated sorption

b

0.5-2

ALUMINA EROSION

27 m PARTICLE SIZE

91 m/sec PARTICLE VELOCITY

1.2 cm NOZZLE TO WORKPIECE DISTANCE

WC-Co COATING

ALUMINUM

TiN COATINGS

I (111)/I (200) = 3

I (111)/I (200) = 220

I (111)/I (200) = 960

IMPACT ANGLE (DEGREES)

Triode Ion Plating

Fig. 11 Adhesion of ion-plated TiN coatings

Load (N) Load (N)

Substrate: 1.3207 (HSS)

Hardness: 61 HRC

Coating thickness: 3,4

Substrate: 1.3207 (HSS)

Hardness: 61 HRC

Coating thickness: 3,2

ARC Technique

COMPARACION ENTRE RECUBRIMIENTO A ALTA Y

BAJA TEMPERATURA

CARACTERISTICA

ALTA

TEMPERATURA

CVD TD

BAJA

TEMPERATURA

PVD

TEMPERATURA 850 C 520 C

NATURALEZA DE LA CAPA TiC, VC; Nb, TiN..... TiN, TiCN, TiAlN........

DUREZA Hasta 4200 HV Hasta 2500 HV

ADHERENCIA CAPA 10 EXCELENTE PROBLEMATICA

ADHERENCIA CAPA 5 EXCELENTE ACEPTABLE(S. metodo)

ADHERENCIA CAPA 2 3 EXCELENTE CORRECTA

DEFORMACIONES INEVITABLES NO EXISTEN

TRATAMIENTO TERMICO.

SUBSTRATO

POSTERIOR O

SIMULTANEO AL

RECUBRIMIENTO

ANTERIOR AL

RECUBRIMIENTO

PREPARACION DE LA

PIEZA

INDIFERENTE ESCRUPULOSA

CICLO DE

RECUBRIMIENTO

LARGO CORTO

EQUIPAMIENTO

CVD.................CARO

TD.......ECONOMICO

MUY CARO

ECOLOGIA

CVD...Residuos

Gaseosos

TD.....Residuos Solidos

NO EXISTEN

RESIDUOS

POSIBILIDADES

CVD ..Piezas Medias

300 400

L 500 600

TD..Grandes piezas

600 700

L 900 1000

Piezas Medias

300 400

L 500 600

Incident metal ions,

energy > 50 KeV

Implantation zone,

0.05 to 0.2 m

Implantation-

affected zone,

1 to 100 m

Nodal dislocations

Line dislocations

You might also like

- Ficha Técnica Silla Conductor (SILLA ISRINGHAUSEN)Document9 pagesFicha Técnica Silla Conductor (SILLA ISRINGHAUSEN)punk9891215No ratings yet

- Datos Tecnicos Atego 1016 BusetonDocument3 pagesDatos Tecnicos Atego 1016 Busetonpunk9891215No ratings yet

- Datos Tecnicos EF1723 DEFDocument4 pagesDatos Tecnicos EF1723 DEFpunk9891215No ratings yet

- Solid Edge BasicoDocument29 pagesSolid Edge Basicopunk9891215No ratings yet

- Ficha Maxdur 430Document2 pagesFicha Maxdur 430punk9891215100% (1)

- Problemas ResueltosDocument21 pagesProblemas Resueltospunk989121583% (6)

- REPARTIDO Nº2-Con Resp.Document3 pagesREPARTIDO Nº2-Con Resp.Belu PanizzaNo ratings yet

- Diseño 280 Clase ADocument1 pageDiseño 280 Clase AAlberto Robles CamposNo ratings yet

- Articulo Importancia de Los Reactores PDFDocument6 pagesArticulo Importancia de Los Reactores PDFCamilo Cortés100% (1)

- Marco Teorico 1Document15 pagesMarco Teorico 1jorge emanuel vazquezNo ratings yet

- Semana 6 - Dinamica de La PartículaDocument27 pagesSemana 6 - Dinamica de La PartículaFabiana Luz YampeNo ratings yet

- Cuestionario - El Impacto Del Grafeno en La Transformación de Productos TecnológicosDocument4 pagesCuestionario - El Impacto Del Grafeno en La Transformación de Productos TecnológicosCopiadora La UnionNo ratings yet

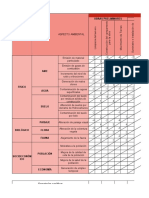

- Matriz de LeopoldDocument6 pagesMatriz de LeopoldMARLENY ROCIO MIRANDA LAVADONo ratings yet

- Practica 11 - EL AGUA EN EL SUELODocument10 pagesPractica 11 - EL AGUA EN EL SUELOSofía Umpire DiazNo ratings yet

- Boletin02 DIA AgroclimaticaDocument13 pagesBoletin02 DIA AgroclimaticaCaroline HuayllaNo ratings yet

- C4 Semana 15 Material de Apoyo Formación y Erupción de Un VolcánDocument15 pagesC4 Semana 15 Material de Apoyo Formación y Erupción de Un VolcánCynthia ValdésNo ratings yet

- Plan de Manejo de ResiduosDocument10 pagesPlan de Manejo de ResiduosAndrew MurphyNo ratings yet

- Alan Watts - Conversaciones Con Uno MismoDocument2 pagesAlan Watts - Conversaciones Con Uno Mismochamiko99No ratings yet

- Compotamiento de Suelos FinosDocument19 pagesCompotamiento de Suelos FinosFaustho Arce GomezNo ratings yet

- Cien Años Después Rasgos Del SuicidioDocument26 pagesCien Años Después Rasgos Del SuicidioAcetilius EtílicusNo ratings yet

- Calculo Curva PQDocument9 pagesCalculo Curva PQAnonymous BFwX2cNo ratings yet

- 01 Resumen Ejecutivo - AncocalaDocument13 pages01 Resumen Ejecutivo - AncocalaKaty Milagros Pacheco CalderonNo ratings yet

- Manual de Prevencion de Riesgos Quimicos y Biologicos PRQB.Document166 pagesManual de Prevencion de Riesgos Quimicos y Biologicos PRQB.Luis DiazNo ratings yet

- DEBER # 3 (2o Parcial) GASESDocument2 pagesDEBER # 3 (2o Parcial) GASESJosselyn OrdòñezNo ratings yet

- Modelo Atómico de DemócritoDocument21 pagesModelo Atómico de DemócritoCcl Ledezma Villalobos50% (8)

- Propuesta Labf - HookeDocument4 pagesPropuesta Labf - Hookejazmín cerratoNo ratings yet

- Dilatacion TermicaDocument6 pagesDilatacion TermicaManuel IbañezNo ratings yet

- Taller SFVI - SFVA 2015Document33 pagesTaller SFVI - SFVA 2015Faustino DioNo ratings yet

- GeografíaDocument5 pagesGeografíaAle LópezNo ratings yet

- Causas Del Deterioro AmbientalDocument4 pagesCausas Del Deterioro AmbientalLuis Fernando Poccory MacedoNo ratings yet

- Monografia MeuDocument30 pagesMonografia MeuGRACE ANDREA ESQUICHA ALCANTARANo ratings yet

- Expo IngeDocument32 pagesExpo Ingerafito123456No ratings yet

- La Pólvora Negra y DinamitaDocument7 pagesLa Pólvora Negra y DinamitaXam Gonzales100% (2)

- 10 - Taller Fuerza - Trabajo-Potenciay EnergíaDocument4 pages10 - Taller Fuerza - Trabajo-Potenciay EnergíaRoger Cubs SalcedNo ratings yet

- SP-PE-023 - Formato 01 (Mantenimiento Electrico)Document107 pagesSP-PE-023 - Formato 01 (Mantenimiento Electrico)Alejandro Hdz CadenaNo ratings yet

- Segunda Ley de Los Gases InformeDocument3 pagesSegunda Ley de Los Gases InformeJoel SiñaniNo ratings yet